Содержание

Этапы производства керамзита | ООО «АКЗ» (Алексинский керамзитовый завод)

Для того чтобы материал получился высокого качества, важно грамотно подобрать сырье и подходящую технологию производства. Технология производства керамзита включает следующие основные этапы:

- добыча сырья (глины) в карьере и его транспортирование в глинозапасник;

- лабораторные испытания;

- дробление глины. На выходе получаются сырцовые гранулы установленного размера;

- термическая обработка сырцовых гранул, включающая сушку, обжиг и последующее охлаждение продукта;

- при необходимости дробление готового продукта;

- контроль качества производимого товара;

- сортировка керамзита по фракциям;

- складирование товара;

- фасовка товара;

- отгрузка заказчику.

Разработку месторождений глинистых пород производят открытым способом. Для добычи глинистого сырья используют одноковшовые и многоковшовые экскаваторы, ведущие разработку в карьере по всей высоте уступа, при необходимости с выделением отдельных пластов материала.

Мягкие глинистые породы добывают в карьерах, работающих сезонно, камнеподобные — в течение всего года. Для обеспечения непрерывной работы заводов устраивают глинохранилища вместимостью до полугодового запаса сырья с предохранением его от промерзания. Запасы глины также хранят в промежуточных конусах, где она вылеживается в течение нескольких месяцев на открытом воздухе.

В результате температурных воздействий, особенно мороза, переменного увлажнения и высушивания происходит предварительное разрушение естественной структуры сырья, значительно облегчающее его последующую переработку в однородную формовочную массу.

Технологические особенности производства керамзита

В качестве сырья для изготовления данной категории нерудных материалов используются преимущественно осадочные глинистые породы. Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Результатом обработки исходного сырья являются сырцовые гранулы нужного состава и размеров. Они подвергаются термической обработке — просушиванию, обжигу и охлаждению. На следующем этапе полученный материал сортируется и при необходимости дробится на мелкие фракции.

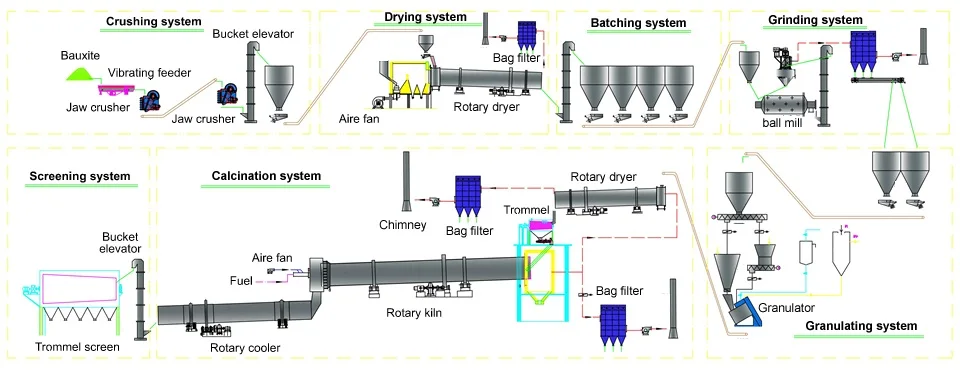

Оборудование для производства керамзита

Изготовление материала осуществляется с применением широкого спектра дорогостоящего оборудования — смесителей, специальных станков для разрыхления глины, камневыделительных и дырчатых вальцов, сушильных барабанов, печей для обжига, бункеров, пневматических транспортеров и аппаратов для сортировки гравия. Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Более подробную информацию читайте в нашей статье «производство керамзита».

Добыча сырья (глины)

1 этап производства керамзита.

Добыча сырья (глины)

2 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 3 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 4 этап производства.

Транспортироване глины в глинозапасник

5 этап производства керамзита

Транспортироване глины в глинозапасник

6 этап производства керамзита

Дробление глины

7 этап производства керамзита

Дробление глины

8 этап производства керамзита

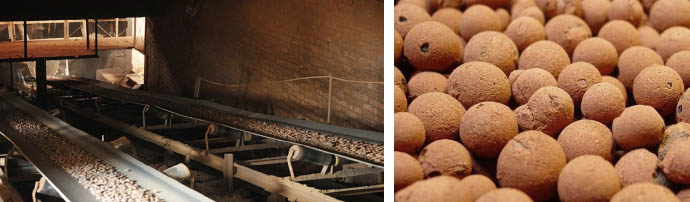

Транспортирование глины в сушильный барабан 9 этап производства керамзита

Термическая обработка сырцовых гранул

10 этап производства керамзита

Термическая обработка сырцовых гранул

11 этап производства керамзита

Термическая обработка сырцовых гранул

12 этап производства керамзита

Термическая обработка сырцовых гранул

13 этап производства керамзита

Транспортирование готового продукта в силоса 14 этап производства керамзита

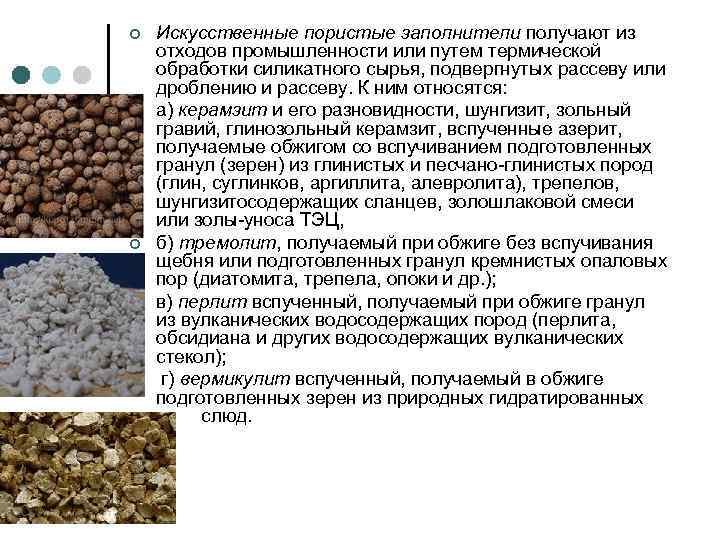

Готовый продукт

15 этап производства керамзита

Отгрузка готового продукта заказчику

16 этап производства керамзита

Отгрузка готового продукта заказчику

17 этап производства керамзита

Отгрузка готового продукта заказчику

18 этап производства керамзита

Обслуживание оборудования

19 этап производства керамзита

Контроль качества

20 этап производства керамзита

Обслуживание техники

21 этап производства керамзита

Лабороторные испытания

22 этап производства керамзита

Взаимодействие с партнерами

23 этап производства керамзита

Ведение складской логистики.

24 этап производства керамзита.

Созерцание на природу.

25 этап производства керамзита.

Из чего делают керамзит и технология изготовления своими руками

Это легкий материал с гранулированной пористой структурой, представляющий собой продукт ускоренно обожженной глины и глинистых сланцев под высоким температурным режимом. Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Содержание

- Состав и характеристики

- Особенности технологии изготовления

- Добыча исходного сырья

- Способы получения керамзитовых гранул

- Сухой способ

- Мокрый способ

- Пластический способ

- Порошково-пластический способ

- Оборудование для производства керамзита

- Изготовление керамзита в домашних условиях

Состав и характеристики

В составе керамзита содержатся глина и ее сланцы, процесс изготовления проходит методом обжига исходной сырьевой массы в специальных печах

При температуре в 1 000 – 1 300 градусов глина вспучивается и переходит в пиропластическое состояние. С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

Параметры керамзита определены ГОСТом, регламентирующим качественные показатели строительных материалов с пористой структурой. Часть показателей не регулируется, но они все же остаются важными характеристиками. Основные свойства рассмотрим более подробно:

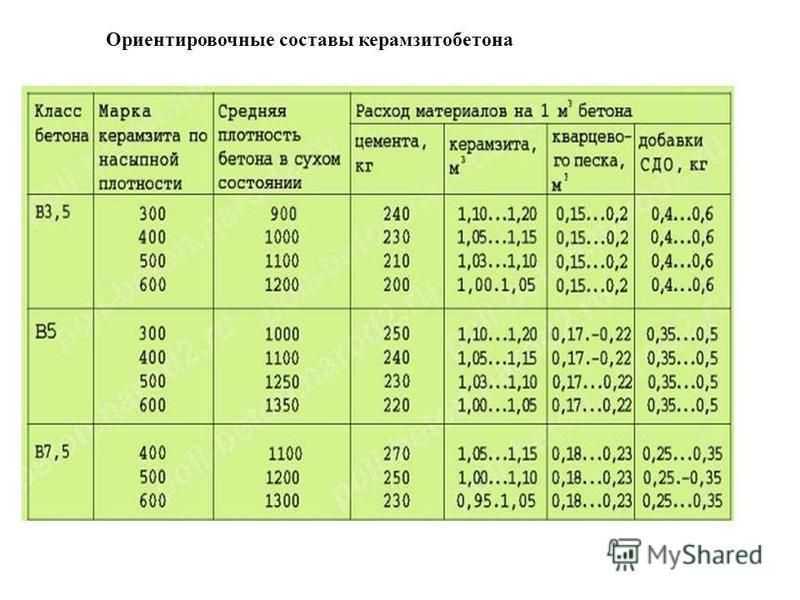

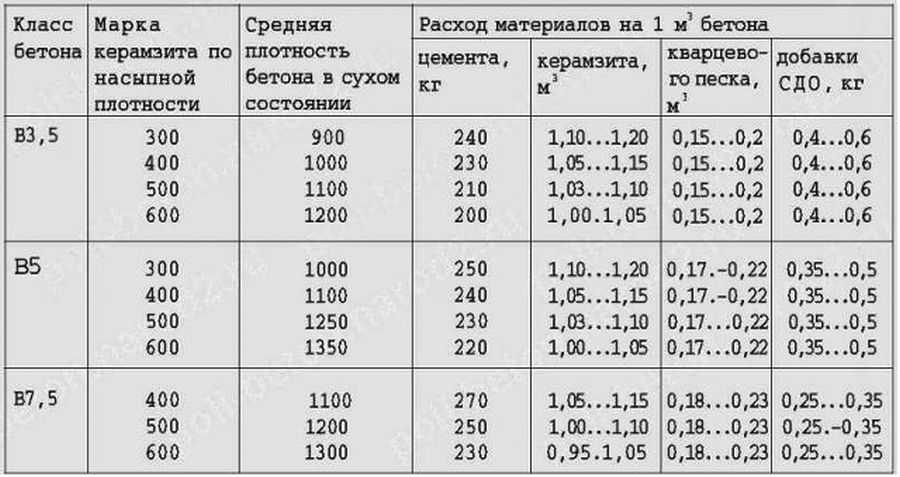

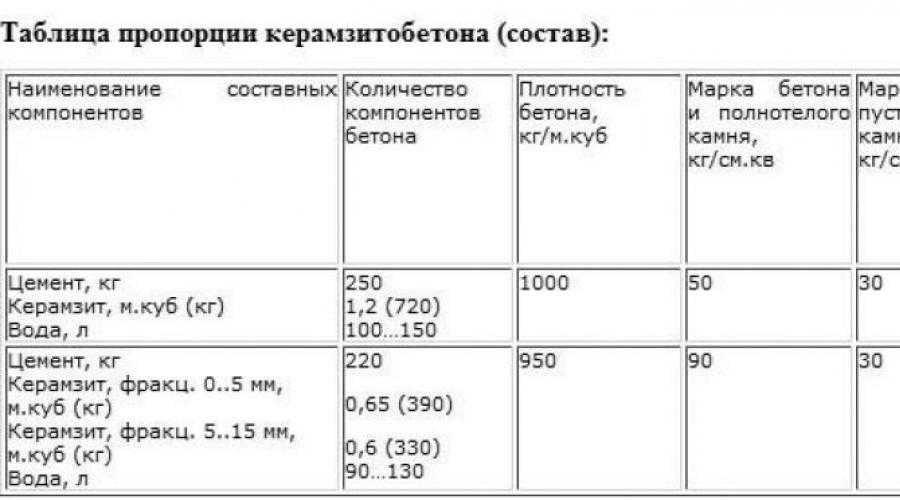

- фракции керамзита. Их всего три, и размеры варьируются в диапазонах 5 – 10, 10 – 20, 20 – 40 мм. В отдельную категорию вынесены фракции, используемые в строительстве. Это гранулы и щебенка, размеры которых составляют от 2.5 до 10 мм, и широкие смесевые фракции от 5 до 20 мм;

- марки по насыпной плотности. Всего их семь. Этот параметр определяет плотность материала без учета промежуточных участков, образуемых гранулами или осколками;

- показатель прочности.

Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности; - коэффициент уплотнения. Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

- тепловая проводимость. Один из важных показателей, определяющий теплоизоляционные возможности керамзита. Диапазон узкий, что подтверждает высокие теплоизоляционные показатели керамзита, и от роста плотности этот коэффициент увеличивается;

- влагопоглощение. Этот важный параметр показывает изменения качеств керамзита под воздействием воды. Керамзит считается относительно устойчивым материалом, значение влагопоглощения составляет 8 – 20 процентов;

- шумоизоляция.

Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол; - устойчивость к морозам. Из-за низкого влагопоглощения и особенностей основного сырья (глины) керамзит обладает высокими морозоустойчивыми свойствами.

Особенности технологии изготовления

С помощью специальных исследований исходного сырья определяют его пригодность к производству керамзита. Основными требованиями к начальному материалу считаются:

- возможность вспучивания от обжига;

- легкая плавкость;

- определенное время для вспучивания.

В сырье иногда добавляют специальные компоненты, улучшающие вспучивание. Это могут быть мазут или соляровое масло, перлит, анулит и т. п.

Результатом переработки сырья становятся сырцовые гранулы с определенными размерами и составом. Их сначала высушивают, потом обжигают и охлаждают. На очередном этапе производства материал рассортировывается по показателю плотности, при необходимости – дробится, чтобы получились более мелкие фракции. В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

Весь процесс по своей сущности выглядит следующим образом: после подготовки глина подвергается тепловому удару, придающему ей пористость и способствующему процессу вспучивания. Из-за оплавлений оболочки керамзит получает герметизацию и становится прочным.

Добыча исходного сырья

Производственный процесс начинается с добычи исходного материала карьерным способом и его перевозки в глинозапасники. Разработки ведутся открытым способом, для этого используются одно- и многоковшовые экскаваторы. Отдельные пласты не выделяются, добыча идет по всей высоте.

При добыче камнеподобных пород в виде аргиллита и глинистых сланцев, используют буровзрывные работы. Такие породы могут разрабатываться в любое время года, а мягкие – только в подходящий для этого период.

Чтобы производственный процесс шел непрерывно, возводятся специальные морозостойкие хранилища для складирования глины, вмещающие полугодовой запас сырья. Можно под хранение использовать промежуточные конусы, в которых глина под открытым воздухом находится несколько месяцев.

Можно под хранение использовать промежуточные конусы, в которых глина под открытым воздухом находится несколько месяцев.

Производство керамзита

Под воздействием температуры, периодических увлажнений и высыханий, структурное строение сырья частично нарушается, что существенно облегчает процесс его последующей переработки в однородную массу.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

Для производств керамзита требуется глиномеситель

На первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установками

На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала. Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом. Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Как вам статья?

Вращающиеся печи для производства керамзитовых заполнителей

Керамзитовые заполнители, также называемые эксклаем, или легкие заполнители из керамзита (LECA), являются полезным материалом во все большем числе отраслей промышленности, в первую очередь в строительстве и садоводстве, с применением очистки воды и фильтрации скорее всего следующий на очереди.

Уникальная структура и физические свойства керамзита, позволяющие использовать его в различных областях, получаются в результате тщательно контролируемой термической обработки (обычно называемой либо обжигом, либо спеканием), проводимой во вращающейся печи.

Термическая обработка заполнителя керамзита (прокаливание или спекание)

Свойства керамзита, которые делают его идеальным для использования в данном приложении, достигаются за счет высокотехнологичного производственного процесса.

Глины обычно измельчают, агломерируют и/или сушат в качестве средства подготовки сырья, хотя этот процесс может варьироваться. В этих условиях экструзия представляется предпочтительным методом агломерации, но можно также изучить и другие методы.

В то время как подготовка сырья имеет важное значение для производства керамзитовых заполнителей, ключевым процессом при производстве керамзитовых заполнителей является термическая обработка. Именно от этой термической обработки и произошло название заполнителя керамзита, поскольку она используется для физического расширения частиц глины.

Существуют различные термины для описания таких методов термической обработки. В этом случае обработка обычно называется прокаливанием или спеканием. Хотя эти два термина часто используются взаимозаменяемо, важно отметить, что технически они относятся к разным методам. Поскольку спекание технически происходит при гораздо более высоких температурах, для целей этой статьи мы будем называть его прокаливанием, хотя в некоторых случаях расширенные заполнители могут действительно спекаться.

В случае керамзита прокаливание играет важную роль в создании продукта, который может служить заполнителем керамзита. Температура, обычно от 1050°C до 1250°C, вызывает выделение газов в результате различных изменений в материале, включая разложение и восстановление оксидов железа, сгорание органических веществ, выдувание захваченной воды и разложение карбонаты.³

Это выделение газов вызывает физическое расширение или вздутие глины, в результате чего она имеет меньшую плотность, более высокую пористость и гораздо большую площадь поверхности внутри материала, а также затвердевшую поверхность – все характеристики, которые делают идеально подходит для использования в качестве легкого заполнителя.

Факторы, влияющие на расширение глины во время обжига

Как и в случае с большинством других материалов, для достижения наилучших результатов в процессе производства необходимо оптимизировать различные факторы. Обширное исследование, проведенное на трех различных источниках глины, показало, что, несмотря на важность ряда факторов, наиболее важными параметрами процесса расширения являются: 4

Температура обработки

процесс расширения. Было обнаружено, что расширение увеличивается вместе с температурой, чуть ниже точки плавления конкретной глины (температура плавления варьируется в зависимости от типа глины).

Размер зерен глины

Исследование показало, что размер зерен глины также является важным фактором, при этом расширение увеличивается по мере уменьшения размера зерен.

Размер гранул

Размер гранул или агломератов также оказывает влияние на расширение, при этом расширение увеличивается вместе с размером гранул. Следовательно, уменьшение размера гранул коррелирует с меньшим расширением.

Следовательно, уменьшение размера гранул коррелирует с меньшим расширением.

Время удерживания

Установлено, что оптимальное время удерживания зависит от типа обрабатываемой глины. Важное значение имело оптимальное время удерживания, поскольку наблюдались последствия как неадекватного, так и чрезмерного времени.

Вращающаяся печь

Предпочтительным оборудованием для осуществления процесса расширения глины является вращающаяся печь.

Вращающиеся печи доступны в конфигурации с прямым или непрямым нагревом и часто называются кальцинаторами. Производство керамзитобетона обычно осуществляется в печи прямого нагрева, в которой глина и продукты горения находятся в непосредственном контакте друг с другом.

Печи с прямым нагревом могут быть сконфигурированы для прямоточного или противоточного воздушного потока, но противоток, как правило, является более эффективной настройкой процесса в этом параметре.

3D-модель вращающейся печи прямого нагрева

Почему глина является легким заполнителем

Как и многие легкие заполнители (LWA), использование керамзита может обеспечить широкий спектр как экономических, так и экологических преимуществ:

Экономические выгоды

Использование легких заполнителей предлагает множество экономических стимулов, в том числе:

- Снижение структурных затрат в строительстве

- Снижение транспортных расходов

- Снижение затрат и снижение зависимости от импорта, где это применимо

Экологические преимущества

По данным Европейской ассоциации керамзита (EXCA), керамзит является устойчивым материалом с рядом экологических преимуществ:

Кроме того, возможность использования восстановленных или переработанных глиняных материалов еще больше повышает устойчивость этого материала.

Использование LECA

Несмотря на то, что области применения легкого керамзитобетона (LECA) продолжают расширяться, в настоящее время существует два основных направления использования продуктов LECA:

Строительство

Строительство является наиболее распространенным применением LECA. Керамзит можно найти во всех видах бетона, наполнителя и конструкционных компонентов в строительстве и промышленности строительных материалов. Преимущества, которые он может предложить в этой конфигурации, включают:²

- Высокая надежность при низких эксплуатационных расходах и длительном сроке службы

- Прочность и устойчивость

- Полностью негорючий (огнестойкий)

- 100-процентная возможность вторичной переработки снижает проблемы с утилизацией

- Легкий без ущерба для прочности

- Служит теплоизолятором

- Обеспечивает шумоподавление

- Способствует дренажу воды

- Нетоксичный

Садоводство

Использование LECA в садоводстве является сравнительно новой областью применения, но продолжает развиваться. Керамзитовые заполнители могут принести множество преимуществ в различных условиях выращивания. В том числе: №

Керамзитовые заполнители могут принести множество преимуществ в различных условиях выращивания. В том числе: №

- Улучшенная аэрация (особенно при использовании в качестве субстрата при выращивании в коммерческих контейнерах) и пониженное уплотнение

- Потенциал для увеличения удержания воды и питательных веществ

- Повышенная емкость катионного обмена

- Устойчивость к разрушению с течением времени

- Возможно использование в качестве барьера от сорняков

Помимо строительства и садоводства, LECA также изучается для использования в системах очистки и фильтрации воды.

Тестирование: залог успеха работы с керамзитом

Как и во многих случаях термической обработки, тестирование является важным элементом успешной операции расширения керамзита. Исследования показали, что идеальные параметры процесса уникальны для типа обрабатываемой глины.

Тестирование образцов глины в масштабе партии для сбора исходных данных процесса является первым шагом в успешной программе тестирования. Данные, собранные во время пакетного тестирования, можно затем использовать для масштабирования тестирования до непрерывных пилотных запусков. Тестирование также может быть использовано для помощи в поиске баланса между идеальными параметрами процесса и тем, что экономически целесообразно.

Данные, собранные во время пакетного тестирования, можно затем использовать для масштабирования тестирования до непрерывных пилотных запусков. Тестирование также может быть использовано для помощи в поиске баланса между идеальными параметрами процесса и тем, что экономически целесообразно.

Инновационный центр FEECO предлагает различные испытательные печи для проведения как серийных, так и пилотных испытаний. Печи могут комплектоваться различным вспомогательным оборудованием для имитации различных условий промышленной эксплуатации.

Испытания различных методов агломерации также могут быть объединены для разработки идеальных характеристик окатышей для рассматриваемого уникального источника глины.

Печь периодического действия, используемая для испытаний в Инновационном центре FEECO

Автоматизированная система управления Инновационного центра собирает широкий спектр данных, которые можно отслеживать и анализировать в режиме реального времени для обеспечения непревзойденной прозрачности процесса. Это включает в себя точки данных, такие как скорость подачи и продукта, соответствующие показания температуры, давление в системе, отбор проб и анализ газа и многое другое.

Это включает в себя точки данных, такие как скорость подачи и продукта, соответствующие показания температуры, давление в системе, отбор проб и анализ газа и многое другое.

Заключение

Керамзитовые заполнители являются полезным материалом в строительной отрасли, с применением в садоводстве и водоподготовке. Вращающиеся печи являются предпочтительным устройством для переработки глиняных агломератов в керамзитовые заполнители.

Способность оптимизировать параметры процесса для производства высококачественного продукта из керамзита имеет решающее значение для успеха операции. FEECO предлагает обширные возможности тестирования для тех, кто находится на стадии процесса и разработки продукта. Затем мы используем данные, собранные во время испытаний, для разработки и производства промышленных вращающихся печей высочайшего качества. Для получения дополнительной информации о наших возможностях в области керамзитобетона свяжитесь с нами сегодня!

Об авторах. . .

. .

- Био

Алекс Эббен — инженер по продажам и эксперт по термической обработке.

Подробнее об Алексе

- Био

Кэрри Карлсон — технический писатель и визуальный дизайнер.

Подробнее о Кэрри

Керамзит — о сырье глине и производственном процессе

Из-за своей традиции керамзит более распространен, чем можно было бы предположить в современных строительных технологиях. С геологической точки зрения исходная глина сначала представляет собой просто определение размера минеральных частиц. Эти мельчайшие частицы возникли и возникают, с одной стороны, в результате выветривания и эрозии различных горных пород, а с другой — в результате минерализации и осаждения органических материалов. Высокие давления и температуры могут привести к превращению этих отложений в различные, так называемые метаморфические породы. Таким образом, например, длительное воздействие давления и тепла превращает известняк в мрамор, а глину в сланец. Таким образом, глина является сырьем, которое возникло и до сих пор возникает геологически в результате непрерывных процессов. Это неисчерпаемое сырье, как известно, является исключительно подходящим материалом для строительства и других целей с древних времен. Дохристианские постройки или знаменитые армии в натуральную величину, воспроизведенные из глины, свидетельствуют о долговечности этого материала.

Таким образом, например, длительное воздействие давления и тепла превращает известняк в мрамор, а глину в сланец. Таким образом, глина является сырьем, которое возникло и до сих пор возникает геологически в результате непрерывных процессов. Это неисчерпаемое сырье, как известно, является исключительно подходящим материалом для строительства и других целей с древних времен. Дохристианские постройки или знаменитые армии в натуральную величину, воспроизведенные из глины, свидетельствуют о долговечности этого материала.

От побочного эффекта к всего лишь 100-летней истории планомерного производства керамзита

Систематическое и контролируемое производство керамзита – до тех пор нежелательного побочного продукта производства глиняного кирпича – возникло лишь ближе к концу 19 века. Первый патент на производство экономически и конструктивно пригодного керамзита был выдан в США в 1918 г. Колыбелью европейского производства керамзита является Дания, где почковидный керамзит производился в больших масштабах с середины прошлого века. век. Преимущества этого легкого и, тем не менее, прочного и долговечного строительного материала неуклонно возрастали по мере его развития. В дополнение к первоначально преследуемой основной цели снижения веса, сегодня решающими причинами для использования керамзита являются выдающаяся теплоизоляция, сбалансированный микроклимат в помещении и постоянно растущее внимание к строительной биологии. На нашем веб-сайте представлен широкий ассортимент продукции с многочисленными преимуществами и различными потенциальными областями применения.

век. Преимущества этого легкого и, тем не менее, прочного и долговечного строительного материала неуклонно возрастали по мере его развития. В дополнение к первоначально преследуемой основной цели снижения веса, сегодня решающими причинами для использования керамзита являются выдающаяся теплоизоляция, сбалансированный микроклимат в помещении и постоянно растущее внимание к строительной биологии. На нашем веб-сайте представлен широкий ассортимент продукции с многочисленными преимуществами и различными потенциальными областями применения.

Принцип производства нашего керамзита

Необработанная глина, добываемая открытым способом и состоящая из природной отборной эоценовой глины, содержащей более 60% монтмориллонитовой глины, предварительно перемешивается, очищается при подготовке, гомогенизируется и затем подается в одну различных вращающихся печей в зависимости от индивидуального производственного процесса по принципу Leca. После сушки глины при температурах от 300 до 800 °C с одновременным измельчением и гранулированием с помощью оборудования внутри печи фактический процесс расширения происходит при температуре ок.

Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности; Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;