Содержание

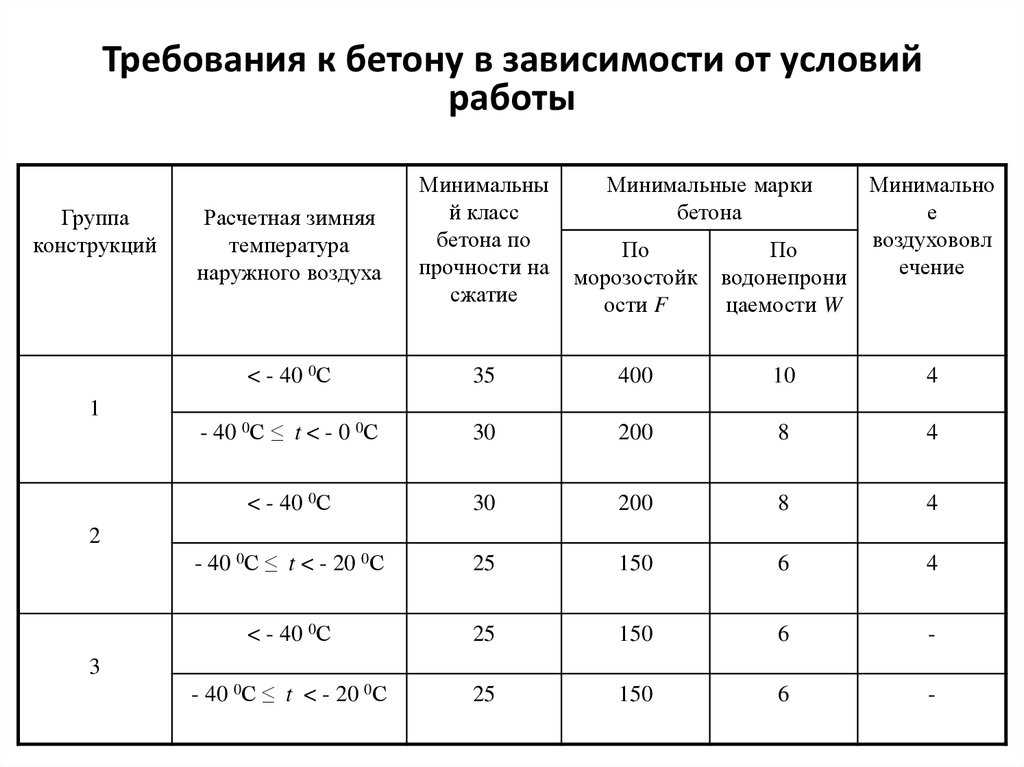

марка, определение, класс, таблица, требования и характеристики морозостойкого бетона

Одна из важных характеристик бетона, используемого для строительства в регионах с холодными зимами и температурными перепадами, – морозостойкость. Она определяет свойство материала выдерживать многократное замораживание и оттаивание.

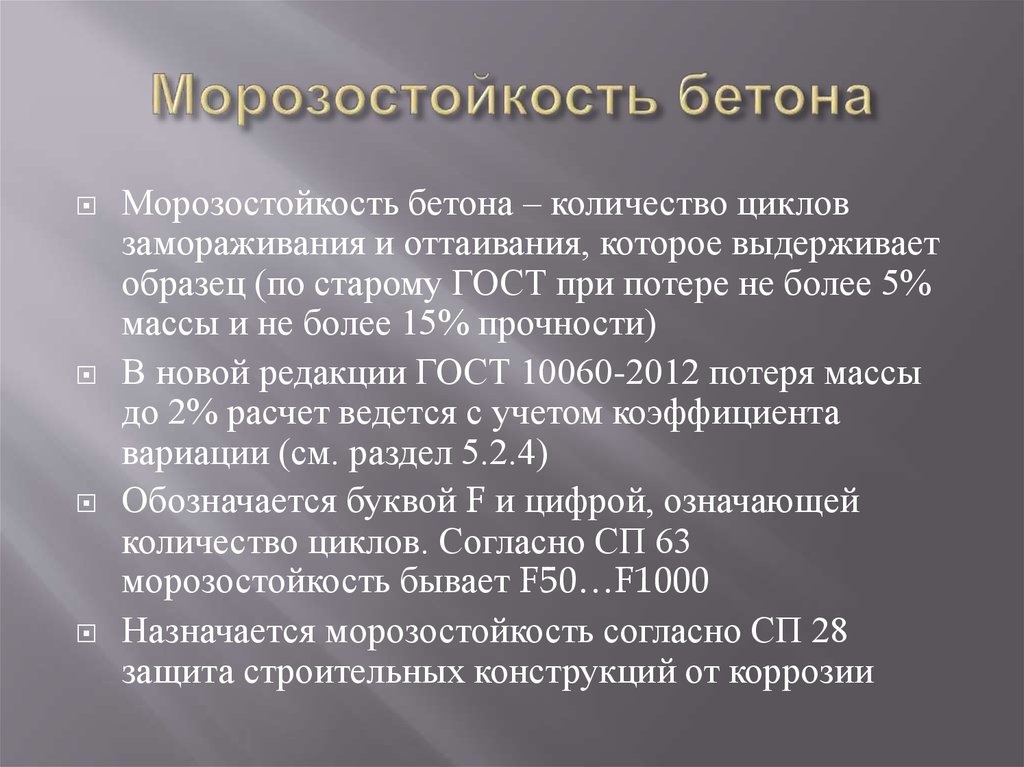

Показателем морозостойкости бетона является марка, равная количеству циклов замораживания и оттаивания до возникновения видимых признаков разрушения, уменьшения прочности более чем на 5%, изменения физических характеристик.

Марка обозначается буквой F и числом, равным максимальному количеству циклов до состояния, обозначенного в нормативе.

Эта величина важна для смесей, применяемых при сооружении фундаментов, наружных стен, объектов гидротехнического назначения, опор мостов и других строительных конструкций ответственного назначения.

Классификация морозостойкости бетонов

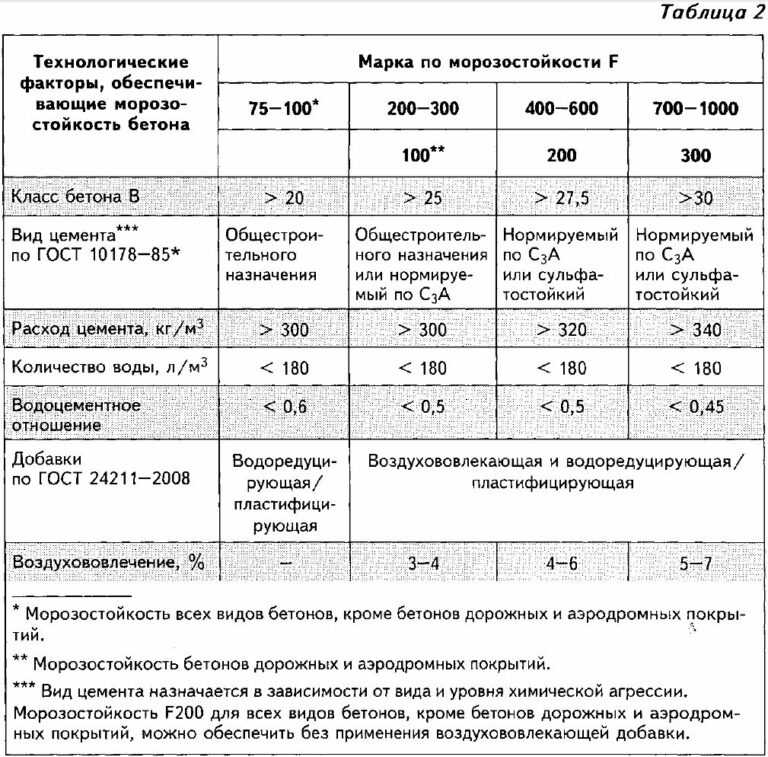

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

Требования к морозостойкости бетона зависят от запланированной области его применения:

- До F50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300.

Такие бетоны востребованы при строительстве в регионах с холодным климатом.

Такие бетоны востребованы при строительстве в регионах с холодным климатом. - Выше F300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

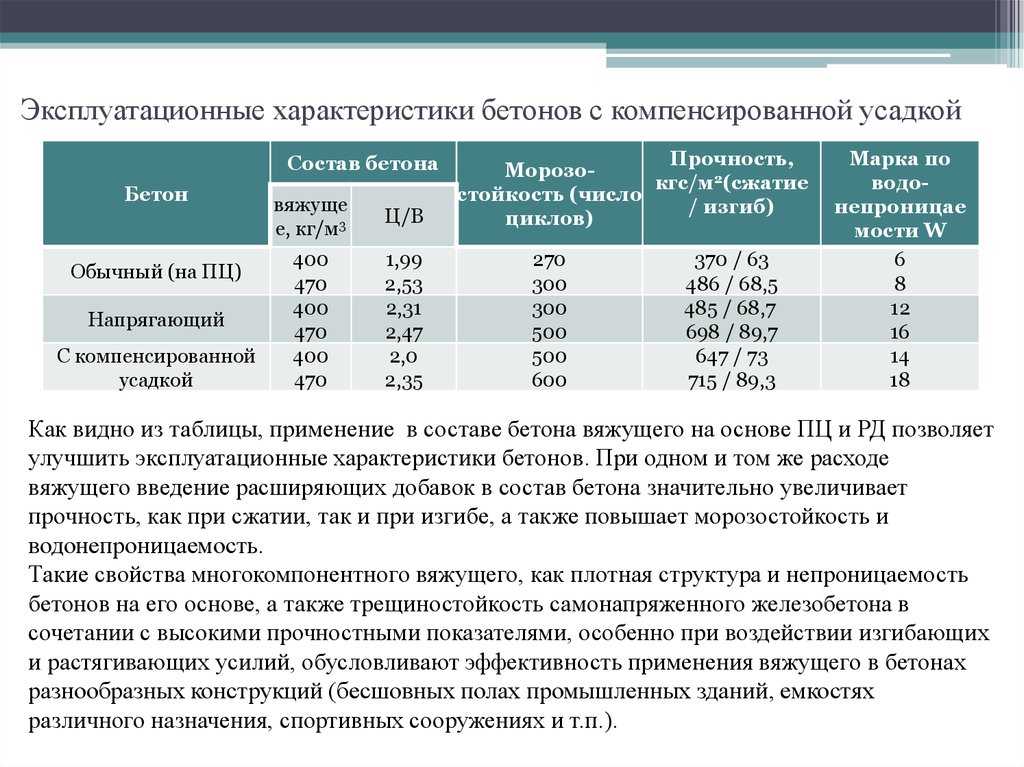

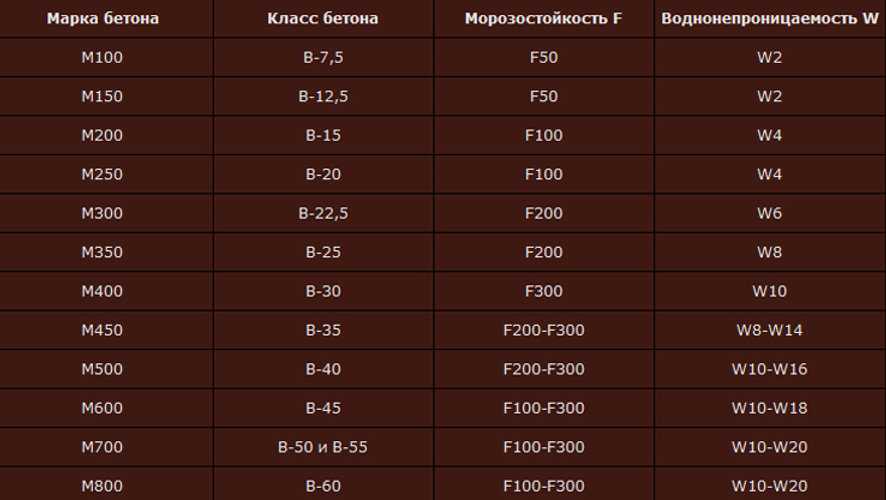

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

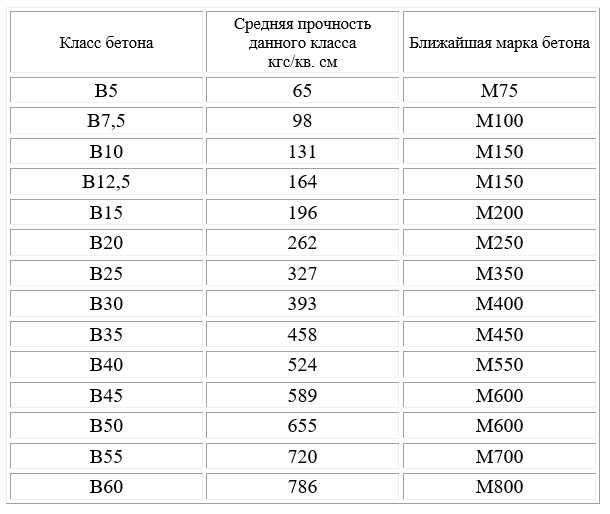

Таблица зависимости класса прочности и морозостойкости бетона

|

Марка бетона

|

Класс прочности

|

Класс морозостойкости

|

Класс водонепроницаемости

|

|

100

|

В7,5

|

F50

|

W2

|

|

150

|

В10-В12,5

| ||

|

200

|

В15

|

F100

|

W4

|

|

250

|

В20

| ||

|

300

|

В22,5

|

F200

|

W6

|

|

350

|

В25

|

W8

| |

|

400

|

В30

|

F300

|

W10

|

|

450-600

|

В35-В45

|

W8-W18

|

От каких факторов зависит морозостойкость бетона?

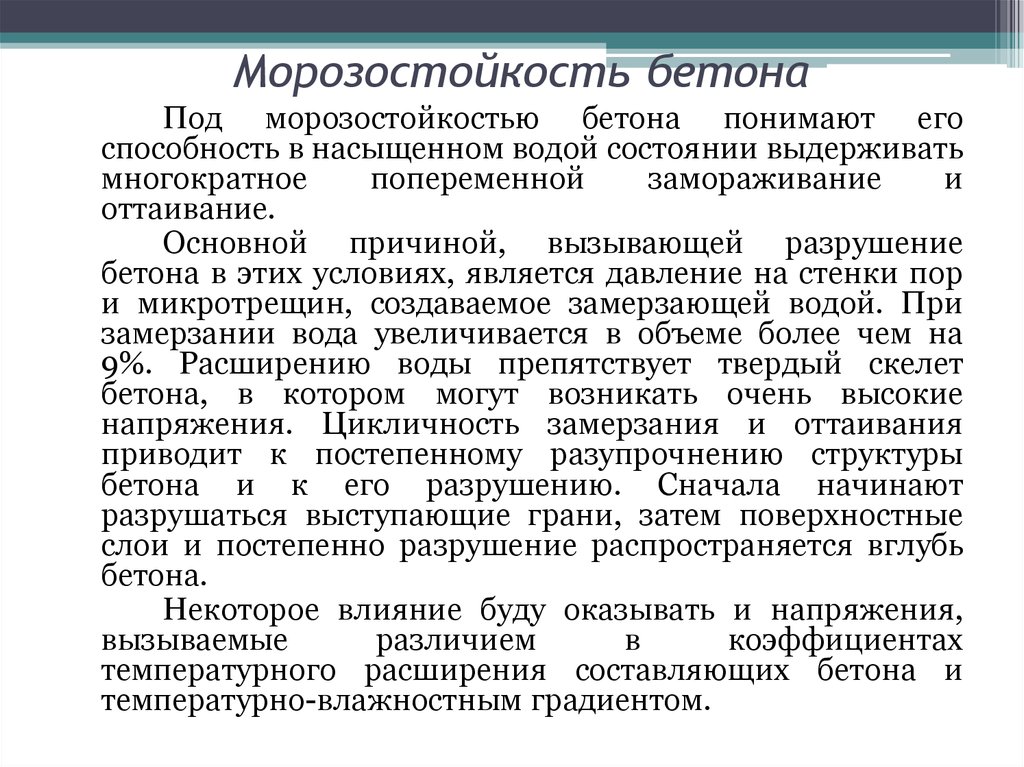

Основной параметр, влияющий на способность материала противостоять замораживанию и оттаиванию, – количество пор. Чем оно выше, тем большее количество воды проникает в бетонный элемент.

Чем оно выше, тем большее количество воды проникает в бетонный элемент.

При отрицательных температурах вода меняет агрегатное состояние, превращаясь в лед с увеличением объема примерно на 10%. Поэтому с каждым циклом бетонная конструкция постепенно деформируется, утрачивая прочностные характеристики.

Вода, проникающая вглубь конструкции, разрушает не только сам бетон, но и вызывает коррозию стальной арматуры.

Способы определения морозостойкости бетона

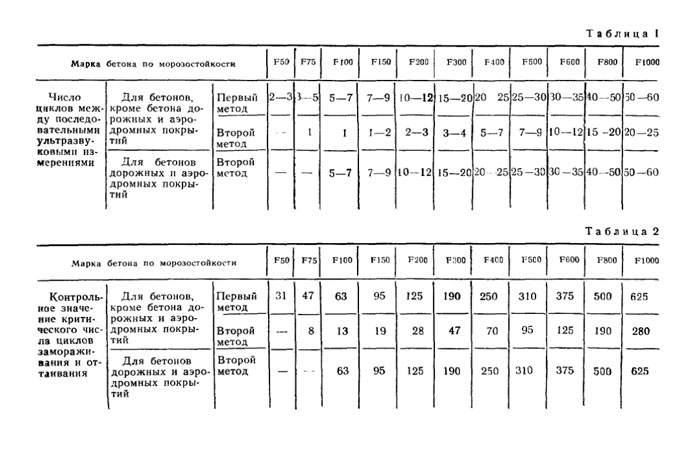

Способы определения морозоустойчивости регламентирует ГОСТ 10060-2012. Методика актуальна при разработке новых рецептур и передовых технологий, контроле качества при купле-продаже. Для испытаний изготавливают образец кубовидной формы со сторонами 100-200 мм. Циклы замораживания и оттаивания осуществляются в диапазоне -18…+18°C. В соответствии с ГОСТом существует несколько вариантов вычисления этого показателя:

- базовый многократный;

- ускоренный многократный;

- ускоренный однократный.

Если результаты ускоренных испытаний отличаются от результатов базовых, то эталонными считаются показатели базовых исследований.

Основные этапы базовых испытаний водонасыщенных образцов, проводимых в соответствии с ГОСТом:

- Бетонные кубики насыщают водой и обтирают влажной тканью. Испытывают на сжатие.

- Исследовательский материал помещают в морозильную камеру для замораживания. Выдерживают заданный режим.

- Оттаивание производят в специальных ваннах.

- После оттаивания с образцов щеткой удаляют отслаивающийся материал.

- Кубики обтирают ветошью, определяют массу и исследуют на сжатие.

- Обрабатывают результаты испытаний.

Пониженную морозостойкость материала можно определить и подручными методами. Конечно, результаты таких исследований не могут использоваться при составлении проектной документации.

- Визуальный осмотр. О низкой устойчивости к знакопеременным температурам свидетельствует наличие трещин, бурых пятен, расслаивания, шелушения.

- Определение водопоглощения. Если этот показатель равен 5-6%, то устойчивость к низким температурам будет пониженной.

- Высушивание влагонасыщенного образца на солнце. Его растрескивание сигнализирует о пониженной морозостойкости.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества.

Обеспечивают образование плотной структуры.

Обеспечивают образование плотной структуры. - Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру. К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

измерение, классы и сферы применения

Морозостойкость — параметр, указывающий на способность бетона в насыщенном водой состоянии противостоять многократным замораживаниям и оттаиваниям без потери прочности на сжатие и образования трещин, сколов и пр.

В редакциях ГОСТ морозостойкость маркируется буквой F (“frost” — мороз) и цифрой (от 25 до 1000), которая означает количество циклов замерзания-оттаивания.

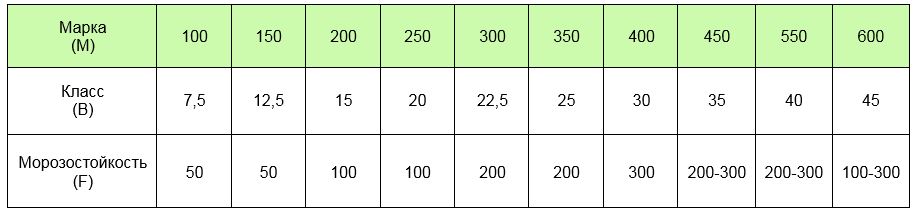

Класс морозостойкости материала и его сфера применения

|

Класс морозостойкости |

Маркировка |

Сфера использования |

|---|---|---|

|

низкий |

до F50 |

Практически не применяется |

|

нормальный |

F50 — F150 |

Самый распространенный бетон. Используется во всех широтах России. Срок эксплуатации конструкций — до 100 лет. |

|

повышенная |

F150 — F300 |

Используют в регионах с суровым климатом, где зимой почва промерзает на несколько метров, например, в Западной Сибири |

|

высокая |

F300 — F500 |

Применяют в областях, где есть риск повышенной влажности грунта и он промерзает на несколько слоев |

|

крайне высокая |

F500 — F1000 |

Используется при строительстве широкомасштабных гидротехнических строений |

Низкая морозостойкость снижает несущую способность конструкции и приведет к ее быстрому поверхностному износу. Низкие температуры расширяют воду в порах материала: чем выше объём пор, доступных для воды, тем ниже морозостойкость. Бетоны М100, М150 обычно относят к классу морозостойкости F50, а бетоны М300, M350 — от F200.

Низкие температуры расширяют воду в порах материала: чем выше объём пор, доступных для воды, тем ниже морозостойкость. Бетоны М100, М150 обычно относят к классу морозостойкости F50, а бетоны М300, M350 — от F200.

Морозостойкость материала увеличивается с вводом различных цементных смесей, а также газообразующих, воздухововлекающих, пластифицирующих либо иных добавок, снижающих макропористость. Максимальной морозоустойчивостью обладают плотные материалы с качественным гранитным щебнем.

Морозостойкость бетона определяют в соответствии с ГОСТ 10060-2012 следующими методами:

-

базовый; -

ускоренный при многократном замораживании и оттаивании; -

ускоренные при однократном замораживании – дилатометрический и структурно-механический; -

ультразвуковой (по ГОСТ 26134).

Самый трудоёмкий метод – базовый. В этом случае бетонные образцы в форме куба 100-200 мм насыщают водой по определенному режиму в течение 4-х сут. Затем их помещают в морозильную камеру, где подвергают попеременному замораживанию и оттаиванию (плюс и минус 18±2) °С в течение 2 — 5 часов. Число циклов испытания в течение суток должно быть не менее одного. Если после определенного количества циклов значение прочности на сжатие уменьшилось не более чем на 5 % , то марку бетона по морозостойкости принимают за соответствующую требуемой.

Вернуться в раздел

Сопротивление замораживанию-оттаиванию

При замерзании вода расширяется примерно на 9 процентов. Когда вода во влажном бетоне замерзает, она создает давление в порах бетона. Если создаваемое давление превышает предел прочности бетона на растяжение, полость расширяется и разрывается. Совокупный эффект последовательных циклов замораживания-оттаивания и разрушение пасты и заполнителя может в конечном итоге вызвать расширение и растрескивание, образование накипи и крошение бетона.

Химикаты против обледенения для дорожных покрытий включают хлорид натрия, хлорид кальция, хлорид магния и хлорид калия. Эти химические вещества снижают температуру замерзания осадков, выпадающих на тротуары. Недавняя тенденция заключалась в создании большого разнообразия смесей этих материалов для улучшения характеристик при одновременном снижении затрат, и передовой опыт показывает, что свободная дозировка, превышающая четыре процента в растворе, имеет тенденцию снижать вероятность образования накипи на поверхностях дорожного покрытия. Высокая концентрация антиобледенителей снижает количество циклов замерзания и оттаивания дорожного покрытия за счет значительного снижения температуры замерзания.

Противообледенители для специальных применений, таких как тротуары аэропортов, требуют материалов, не содержащих хлорида, чтобы предотвратить повреждение самолета. Список антиобледенителей, используемых для этих целей, включает мочевину, ацетат калия, пропиленгликоль и этиленгликоль.

Поскольку повреждение покрытий всех типов от накипи вызвано физическим воздействием солей, использование высокопрочного (4000 фунтов на квадратный дюйм или более) воздухововлекающего бетона с низкой проницаемостью имеет решающее значение для хорошей долговечности в этих случаях.

Таблица 11-5 15-го издания «Разработка и контроль бетонных смесей» дает отличное руководство по эффективным температурам и включает влияние на бетон, практические пределы температуры, химическую форму и коррозию металлических потенциалов.

Нажмите здесь, чтобы ознакомиться с примером применения токопроводящего бетона для защиты от обледенения настила моста.

D-растрескивание — Растрескивание бетонных покрытий, вызванное разрушением заполнителя в бетоне при замораживании-оттаивании, называется D-растрескиванием. D-трещины представляют собой близко расположенные трещинные образования, параллельные поперечным и продольным стыкам, которые впоследствии множатся наружу от стыков к центру панели дорожного покрытия. D-растрескивание зависит от основных свойств определенных типов частиц заполнителя и окружающей среды, в которой находится дорожное покрытие.

D-растрескивание зависит от основных свойств определенных типов частиц заполнителя и окружающей среды, в которой находится дорожное покрытие.

Из-за естественного скопления воды под дорожными покрытиями в слоях основания и подстилающего слоя заполнитель может со временем стать насыщенным. Затем при циклах замораживания и оттаивания растрескивание бетона начинается в насыщенном заполнителе в нижней части плиты и распространяется вверх, пока не достигнет поверхности износа. Эту проблему можно решить, выбрав заполнители, которые лучше работают в циклах замораживания-оттаивания, или, если необходимо использовать маргинальные заполнители, уменьшив максимальный размер частиц. Также может помочь установка эффективных дренажных систем для отвода свободной воды из-под дорожного покрытия.

Сечение воздухововлекающего (справа) и не воздухововлекающего бетона. Воздушные пустоты больших размеров представляют собой захваченный воздух. Маленькие пузырьки точного размера (захваченный воздух), равномерно распределенные по пасте, представляют собой полезные воздушные пустоты.

Обратите внимание на сравнение с обычным штифтом.

Обратите внимание на сравнение с обычным штифтом.

Попадание воздуха — Тяжесть воздействия замораживания-оттаивания варьируется в зависимости от различных районов США. Местные записи о погоде могут помочь определить серьезность воздействия. Стойкость бетона к замерзанию и оттаиванию во влажном состоянии значительно улучшается за счет использования преднамеренно вовлеченного воздуха. Крошечные захваченные воздушные пустоты действуют как пустые камеры в пасте для проникновения замерзающей и мигрирующей воды, тем самым сбрасывая давление в порах и предотвращая повреждение бетона. Бетон с низкой проницаемостью (то есть с низким водоцементным отношением и адекватным отверждением) лучше выдерживает циклы замораживания-оттаивания. В редких случаях может возникать скопление воздушных пустот, что приводит к потере прочности на сжатие. Подробнее о кластеризации воздушной пустоты.

Типичный пример образования накипи на бетонной поверхности

Предотвращение образования накипи на бетоне

Образование накипи определяется как общая потеря поверхностного раствора или раствора, окружающего крупные частицы заполнителя на бетонной поверхности. Эта проблема обычно возникает из-за расширения воды из-за циклов замерзания и оттаивания и использования химикатов против обледенения; однако правильно подобранный, изготовленный, обработанный и выдержанный качественный бетон не должен подвергаться такому износу. Существует четкая цепочка ответственности за производство бетона, стойкого к накипи.

Эта проблема обычно возникает из-за расширения воды из-за циклов замерзания и оттаивания и использования химикатов против обледенения; однако правильно подобранный, изготовленный, обработанный и выдержанный качественный бетон не должен подвергаться такому износу. Существует четкая цепочка ответственности за производство бетона, стойкого к накипи.

Крупный план отпечатков льда в пасте из свежезамороженного бетона. Кристаллы льда образуются при замерзании незатвердевшего бетона.

Температура замерзания. Бетон очень мало набирает прочность при низких температурах. Соответственно, свежеуложенный бетон должен быть защищен от замерзания до тех пор, пока степень насыщения бетона не будет достаточно снижена за счет гидратации цемента. Время, за которое достигается это уменьшение, примерно соответствует времени, необходимому для достижения бетоном прочности на сжатие 500 фунтов на квадратный дюйм. Бетон, подвергаемый воздействию антиобледенителей, должен достичь прочности 4000 фунтов на квадратный дюйм перед повторными циклами замораживания и оттаивания.

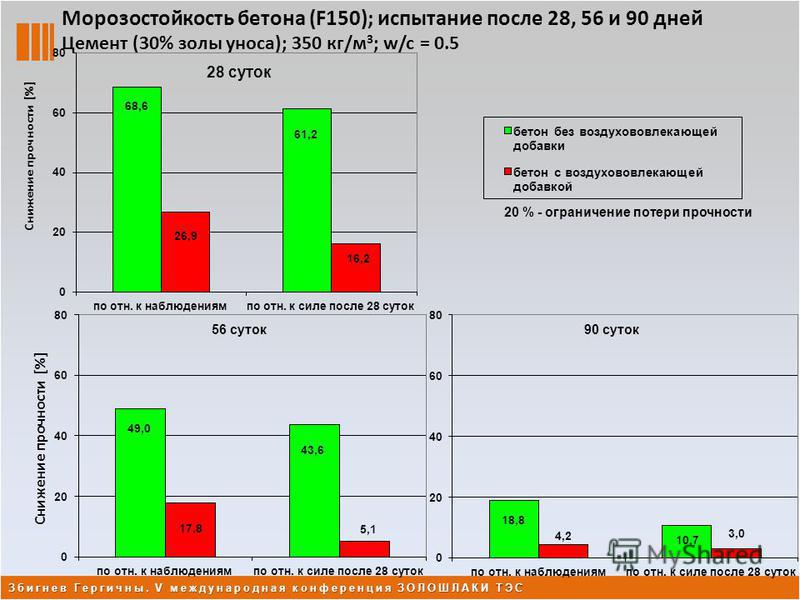

Оптимизация использования летучей золы в бетоне Холодная погода и зимние условия могут быть сложными , если бетон содержит летучую золу. Бетон с летучей золой, особенно при использовании на более высоких уровнях, обычно имеет увеличенное время схватывания и медленный набор прочности, что приводит к низкой прочности на начальном этапе и задержкам в темпах строительства. Кроме того, часто сообщается, что бетоны, содержащие летучую золу, более подвержены образованию накипи на поверхности при воздействии противогололедных химикатов, чем бетон на портландцементе. Поэтому важно знать, как отрегулировать количество летучей золы, чтобы свести к минимуму недостатки и максимизировать преимущества.

Архитектор многоэтажки Bayview оптимизировал количество летучей золы на основе требований спецификации бетона, графика строительства и температуры. Он ограничил количество летучей золы в плитах на уровне, укладываемом в зимние месяцы, до 20 процентов. Если адекватное отверждение не может быть обеспечено или если бетон подвергается замораживанию и оттаиванию в присутствии антигололедных солей, количество летучей золы всегда должно быть менее 25 процентов. Подробнее об оптимизации использования летучей золы в бетоне.

Подробнее об оптимизации использования летучей золы в бетоне.

Публикации

Различные бетоны требуют разной степени прочности в зависимости от воздействия окружающей среды и желаемых свойств. Руководство Specifer по прочному бетону, EB221, предназначено для предоставления достаточной информации, позволяющей практикующему специалисту выбирать материалы и смешивать расчетные параметры для получения прочного бетона в различных условиях.

Оптимизация использования летучей золы в бетоне обсуждает вопросы, связанные с использованием летучей золы в бетоне с низким и очень высоким содержанием, и дает рекомендации по использованию летучей золы без ущерба для процесса строительства или качества готового продукта. Тематические исследования были выбраны в качестве примеров некоторых из наиболее требовательных применений бетона с летучей золой для смягчения последствий ASR, устойчивости к хлоридам и зеленого строительства.

Морозостойкость заполнителя — электронные таблицы CivilWeb

Морозостойкость бетонных покрытий во многом зависит от типа используемого заполнителя. Морозостойкость может быть важным требованием долговечности бетонных покрытий в определенных климатических условиях, включая Великобританию.

Морозостойкость может быть важным требованием долговечности бетонных покрытий в определенных климатических условиях, включая Великобританию.

Морозостойкость бетонных покрытий

Способность заполнителей выдерживать циклы замораживания и оттаивания может быть критическим параметром долговечности готового бетонного покрытия. Это неприменимо в некоторых странах с более теплым климатом, но в Великобритании и других странах с более холодным климатом это важно учитывать.

Морозостойкость заполнителей связана с пористостью, абсорбцией, проницаемостью и структурой пор. Частицы заполнителя с высокой абсорбцией могут не выдержать расширения, которое происходит при замерзании воды. Если частица заполнителя поглощает достаточное количество воды для достижения критического уровня насыщения, то структура пор внутри частицы заполнителя не сможет выдерживать гидравлическое давление, возникающее при замерзании этой воды. Если эта проблема возникнет во многих частицах заполнителя, это начнет создавать дефекты и проблемы с долговечностью дорожного покрытия.

Обычно это происходит в крупных заполнителях с высокой пористостью и порами среднего размера (от 0,1 мкм до 5 мкм), поскольку более крупные поры с меньшей вероятностью насыщаются и вызывают гидравлические напряжения, а вода в более мелких порах с меньшей вероятностью замерзает. Ряд факторов, включая скорость замерзания, пористость, проницаемость и прочность на растяжение заполнителя, в совокупности определяют критический размер, при котором возможно разрушение частиц заполнителя при замораживании и оттаивании. Мелкозернистые заполнители с низкой проницаемостью могут иметь критический размер в пределах размера, используемого для бетонных покрытий, в то время как крупнозернистые заполнители часто имеют критический размер, слишком большой, чтобы воздействовать на заполнители бетонных покрытий, даже при высоком значении поглощения.

Дефекты дорожного покрытия, вызванные морозом

Если затронутые частицы заполнителя находятся на поверхности бетона, это может привести к появлению дефектов, когда одна частица заполнителя вызывает отрыв конического фрагмента бетона от поверхности бетона. Это часто оставляет проблемную совокупную частицу открытой в нижней части всплывающего окна. Растрескивание бетона из-за недостаточной морозостойкости называется D-растрескиванием. Это называется D-трещинами, потому что видимые трещины напоминают букву D, при этом близко расположенные трещины проходят параллельно стыкам, а затем распространяются наружу к центру плиты в форме буквы D. Трещины начинаются у основания плиты и распространяются вверх к поверхности. Этот тип растрескивания возникает, когда заполнители расширяются из-за действия циклов замораживания-оттаивания или влажного-сухого. Это расширение частиц заполнителя создает напряжение в бетоне, заставляя его растрескиваться в характерной D-образной форме. Пример растрескивания D показан ниже.

Это часто оставляет проблемную совокупную частицу открытой в нижней части всплывающего окна. Растрескивание бетона из-за недостаточной морозостойкости называется D-растрескиванием. Это называется D-трещинами, потому что видимые трещины напоминают букву D, при этом близко расположенные трещины проходят параллельно стыкам, а затем распространяются наружу к центру плиты в форме буквы D. Трещины начинаются у основания плиты и распространяются вверх к поверхности. Этот тип растрескивания возникает, когда заполнители расширяются из-за действия циклов замораживания-оттаивания или влажного-сухого. Это расширение частиц заполнителя создает напряжение в бетоне, заставляя его растрескиваться в характерной D-образной форме. Пример растрескивания D показан ниже.

Если местный опыт применения заполнителей в бетонных покрытиях за более чем 10 лет неизвестен, заполнители могут быть проверены на их морозостойкость. Это связано с тем, что бетонные балки подвергаются повторяющимся циклам замораживания-оттаивания, при этом динамический модуль балок измеряется до и после.

Такие бетоны востребованы при строительстве в регионах с холодным климатом.

Такие бетоны востребованы при строительстве в регионах с холодным климатом.

Обеспечивают образование плотной структуры.

Обеспечивают образование плотной структуры.