Содержание

Испытательное оборудование, производство испытательных лабораторий, БетонТест

Повысьте эффективность работ – подготовим индивидуальный проект с учетом ваших требований

Выполнение точно в указанные в договоре сроки

Гарантийное сопровождение и техподдержка

Соблюдение всех норм и стандартов при производстве

Поиск оптимального и решения для каждой задачи под любой бюджет

Испытательное оборудование и сопутствующие услуги

Мобильные и стационарные лаборатории

Оборудование для испытания дорожно-строительных материалов

Техническая поддержка

Помимо поставок лабораторного строительного оборудования, проводим обучение ваших сотрудников (как внашем офисе в Москве, так и на вашей территории), поверку приборов в независимых аккредитованныхцентрах, калибровку оборудования (по завершении выдаем всю необходимую документацию).

Подробнее

Гарантийное сопровождение

На все испытательное оборудование действует гарантия от производителя. По окончании гарантийного срокапредлагаем постгарантийное обслуживание. Сопровождаем свои заказчиков на протяжении всего срокаэксплуатации лабораторий и оборудования.

По окончании гарантийного срокапредлагаем постгарантийное обслуживание. Сопровождаем свои заказчиков на протяжении всего срокаэксплуатации лабораторий и оборудования.

Поставки лабораторий и лабораторного строительного оборудования по всей России и СНГ

Все обязательства прописываем в договоре – сроки и стоимость известны заранее

Позвоните по тел.: 8 (800) 511-00-94 или оставьте заявку на сайте – свяжемся с вами в течение 1 часа

Обсудим детали проекта, выявим потребности, предложим оптимальную стоимость

Разработаем ТЗ или согласуем имеющееся техническое задание, рассчитаем сроки

Подберем испытательное оборудование, заключим договор и приступим к производству лаборатории

Сдадим и доставим готовый проект, на ваш объект.

- Наши менеджеры помогут найти оптимальное решение под ваши задачи итехнические требования.

- Стоимость испытательного оборудования и производства лабораторий дляразличных нужд рассчитывается индивидуально – посоветуем подходящий вариант под ваш бюджет, согласуемусловия поставки.

- Подберем оптимальный способ доставки– работаем по всей России и странам СНГ.

Выполненные проекты ООО «БетонТест»

Лаборатория для испытания асфальтабетона

Мобильная лаборатория на базе Ford Transit 4×4

Мобильная лаборатория для проведения оценки качества зерна

Строительная лаборатория на базе 6м блок контейнера

Индивидуальная строительная лаборатория

Строительная лаборатория со встроенной камерой КНТ

Все проекты

Поставщик лабораторного строительного оборудования для строительных лабораторий

Информация о компании ООО «БетонТест»

Более 10 лет поставляем строительное и испытательное оборудование для лабораторий с соблюдениемнормативной документации (ГОСТ, ТЗ, и прочее), комплексным оснащением строительных и дорожно-строительныхлабораторий, используя эргономические исследования по расположению оборудования в замкнутом пространстве.Поставляем оборудование для дорожно-строительной области.

Лаборатории для проведения широкого спектра испытаний производятся в различных вариантах (мобильные нашасси, на базе блок-контейнеров, на прицепах и проч.).

Работаем с крупнейшими предприятиями России и СНГ: СК «Автодор», «Газпромнефть», ДСК «Автобан», ГК«Альянс», ДиМ, КТБ ЖБ, «Капстройсити» и многие другие

Благодаря опыту знаем все тонкости и нюансы, учитываем при изготовлении потребности заказчика – по итогувы получите качественное оснащение под ваши задачи.

Развернуть текст

В штате нашей компании квалифицированные сотрудники, которые прекрасно знают всетонкости и точно смогут решить вашу задачу.

- Оперативно отвечаем на заявки, с каждым клиентом работаем индивидуально.

- Никаких проблем и лишних сложностей – проводите испытания оперативно, наши лаборатории мобильны, их можно установить там, где проводятся работы, а также легко перемещать между объектами.

- Гарантируем точность при проведении испытаний – оборудование проходит строгий контроль качества и отвечает всем требованиям.

- Внимательно следим за всеми изменениями в законодательстве и регламенте, на основании этого внедряем передовые технологии при производстве лабораторий.

- Постоянно расширяем каталог – вы сможете купить испытательное оборудование под любые задачи, без труда подберем то, что вам необходимо.

- Оптимально подходим к ценообразованию, не завышаем стоимость – работаем без посредников.

- Предлагаем гарантийное и постгарантийное обслуживание оборудования – оперативно устраняем проблемы.

- Доставляем продукцию по всей России и странам СНГ точно в указанные в договоре сроки.

- Обеспечиваем выгодные условия сотрудничества независимо от объемов работ – помогаем сократить расходы, минимизируем сроки поставки.

Отзывы наших клиентов

Коллектив компании ТОО «МОСТООТРЯД-8» из города Астаны благодарит Ирину Холодову за профессиональный подход в работе и отзывчивость и активность в работе с проектом поставки строительной лаборатории в нашу компанию. Нам очень понравилось сотрудничество с ООО «БетонТест» и мы остались довольны качеством поставленной продукции.

Нам очень понравилось сотрудничество с ООО «БетонТест» и мы остались довольны качеством поставленной продукции.

Коллектив компании ТОО «МОСТООТРЯД-8»

Выражаем благодарность коллективу ООО «БетонТест» за высокое качество поставленной продукции по заказу ГБУ «Центр экспертиз, исследований, испытаний в строительстве» (ЦЭИИС). Такая лаборатория станет для нас гордостью и частью нашей работы при проведении испытаний в «полевых» условиях. Всем советуем обращаться в БетонТест за профессиональным советом.

Руководитель ЦЭИИС Егоров Виктор Николаевич

Все отзывы

Новости

24.04.2020

Дороги в России будут «умнеть»

01.04.2020

Спроектированы и произведены две лаборатории на базе 12-ти метровых цельносварных блок-контейнеров

26.03.2020

В России начали проверять на прочность новый асфальтобетон для будущих дорог

13.03.2020

Ограничения для большегрузов на дорогах России – 2020

Все новости

Оставьте заявку на производство лаборатории или подбор лабораторного и строительного испытательногооборудования – бесплатно проконсультируем по всем вопросам

Имя

Телефон *

Разрешить обработку персональных данных

Тесты бетон и железобетон — Стр 2

Е) жидкое стекло, кислотоупорный

цемент.

107. Диаметр расплыва лепешки

при определении нормальной густоты

строительного гипса должен быть:

А) 110…115 мм;

В) 18 см;

С) не регламентируется;

D) 240 мм;

Е) не более 115 мм.

108. Какое вещество является

ускорителем твердения

А) нитрат калия

В) хлористый кальций

С) двуводный гипс

D) углекислый

кальций

Е) кремнефтористый кальций

109. Автоклавы применяют для:

А) ускорения процесс гидратации;

В) ускорения твердения во

влажной среде и при повышенной температуре,

а также при большом давлении;

С) ускорения процесс

дегидратации;

D) образования камневидного

тела в результате смешивания минеральных

вяжущих с водой при повышенной температуре,

а также при большом давлении;

Е) ускорения начала и конца

схватывания.

110. Вид гидравлической

извести определяется по:

А) пределу прочности на сжатие;

В) внешнему виду;

С) прибору Вика;

D) вискозиметру Суттарда.

Е) тонкости помола

111.

Назовите

горные породы, используемые для получения

неорганических вяжущих веществ:

Порфиры,

трахитыИзвестняк,

глины;Диабаз,

андезит;Перлит,

вермикулит;Базальт,

туф.

112. Газо- паропроницаемость

— свойство материала

А) не разрушаться под

воздействием газа и пара

В) не пропускать тепло и воду

через свою толщу

С) перемещать газы и пар через

структурное вещество

D) пропускать

через свою толщу воду и тепло под

давлением

Е) пропускать через свою толщу

под давлением водяной пар или газы

113. Прочность – свойство

материала:

А) сопротивляться одновременному

воздействию истирания и ударов

В) проникновению в них других

материалов

С) не деформироваться и не

раскалываться под ударом

D) изменять

форму и размеры под действием внешних

сил

Е) сопротивляться разрушению

под действием внутренних напряжений,

возникающих от внешних нагрузок

114.

Способность

материала сопротивляться прониканию

в него другого, более твердого тела

называется:

А)

твердостью

В)

прочностью

С)

стойкостью

D)

недеформируемостью

115. Заполнителями для легкого

бетона служат

А) глинистого сланца, песчаника

В) гранита, магнезита, кварцита

С) диорита, сиениты, гнейса

D) мрамора,

базальта, гипса

Е) пемзы, туфа, диатомита

116.Твердость минералов

определяется:

А)

по графикам

В)

по школе Мооса

С)

вдавливанием конуса

D)

по сжимаемости

Е)

вдавливанием штампа

117. Выветривание горных пород

— это

А) образование трещин под

воздействием мороза

В) искусственное разрушение

горных пород

С) разрушения, вызываемые

подземными толчками

D) комплексное

разрушающее воздействие всех природных

факторов

Е) обработка горных пород

118. Водопоглощение – это

Водопоглощение – это

свойство материала

А) испарять влагу

В) удерживать воду при

попеременном замораживании и оттаивании

С) поглощать водяной пар из

воздуха

D) поглощать и

удерживать воду при непосредственном

с ней соприкосновении

Е) не пропускать тепло и воду

через свою толщу

119. Плотность и пористость

материала в значительной степени

определяют такие свойства, как

А) коррозионная стойкость

В) прочность, теплопроводность

С) термическая, химическая

стойкость

D) реологические

свойства

Е) проницаемость излучения

ядерного распада

120. К вяжущим воздушного

твердения относятся

А) строительный гипс

В) полимеры

С) пуццолановый цемент

D) портландцемент

Е) гипсоглиноземистый цемент

121. Единицы измерения

теплопроводности

А) Вт/(м·ºС)

В) %;

С) мПа

D) Дж

Е) кВт/с

122. Производство портландцемента

состоит из следующих основных процессов

Добычи сырья, помола

клинкера в тонкий порошок и химического

взаимодействия минераловВысушивания цементного

теста, схватывания цементного тестаДобычи сырья, подготовки

сырьевой смеси, гидратацииДобычи сырья, подготовки

сырьевой смеси, обжига, помола клинкера

в тонкий порошокОбжига, помола клинкера

в тонкий порошок

123.

Щебень

для легкого бетона готовят из горной

породы

а)

глинистого

сланца, песчаника, гипса

В)

гранита, магнезита, кварцита

С)

диорита, вулканических трасс, гнейса

d)

мрамора, базальта, сиенита

Е)

пемзы, туфа, диатомита

124.

Чем

отличается щебень от гравия

А)

формой зерен и строением поверхности

В)

размером зерен

С)

химическим составом

d)

наличием вредных примесей

Е) соотношением фракций

125. Какую добавку вводят при

помоле клинкера, для получении цемента

А)

мел

В)

трепел

С)

известь

D)

гипс

Е) глину

126. В правильно подобранной

смеси расход заполнители занимают

А) 80-85%

В) 2%

С) 18%

D) 100%

Е) 0%

127. Мелким заполнителем

называется песок с размерами зерен от

А) 0,14 до 5,0 мм

В) 0 до 0,14 мм

С) 5,0 до 10,0 мм

D) 0,5 до 40 мм

Е) 0,14 до 40 мм

128. Теплопроводность тяжелого

Теплопроводность тяжелого

бетона в сравнении с керамическим

кирпичом

А) выше в 0,5 раза

В) ниже в 1,5…2 раза

С) одинаковая

D) выше в 1,5…2

раза

Е) ниже в 3 раза

129. Армирование бетонных

изделий производят с целью

А) снижения усадки бетона

В) получения материала с

повышенной прочностью на растяжение

С) получения материала с

повышенной прочностью на сжатие

D) получения

материала с повышенной долговечностью

Е) получения материала с

повышенной прочностью на растяжение и

на сжатие

130. Коррозия цементного

камня- это

А) изменение цвета

В) уменьшения плотности

С) определения прочности

D) изменение

размеров

Е) разрушение

131. Горные породы классифицируются

на

А) изверженные, вулканические

осадки, органогенные

В) изверженные, обломочные,

химические осадки

С) магматические, излившиеся,

сцементированные

D) магматические,

осадочные, метаморфические

Е) магматические, излившиеся,

видоизмененные

132. Огнестойкость материала

Огнестойкость материала

– способность

А) поглощать водяной пар из

воздуха

В) длительно работать в

условиях высоких температур без

деформации и разрушения

С) сопротивляться воздействиям

отрицательных температур

D) выдерживать

без разрушения воздействие огня и воды

в условиях пожара

Е) не пропускать тепло и воду

через свою толщу

133.

Назовите

горные породы, используемые для получения

неорганических вяжущих веществ:

Диабаз,

андезит;Порфиры,

трахитыИзвестняк,

глины;Перлит,

вермикулит;Базальт,

туф;

134.

Сколько

основных минералов представляют

минералогический состав в портландцементном

клинкере:

Два

Три

Четыре

Пять

Один

135.

Что означает

марка М400:

Прочность

на скалываниеМасса

Прочность

на сжатиеПлотность

Водопоглощение

136.

Чем отличается

щебень от гравия

А)

химическим составом

В)

размером зерен

С)

формой зерен и строением поверхности

D)

наличием вредных примесей

Е)

соотношением фракций

137. Проблема производства

и применения асбестоцементных изделий

А) спорная экологическая

безопасность применения асбеста

В) спорная эффективность

применения с точки зрения физико-механических

свойств

С) малые запасы асбестового

сырья

D) сложность

технологии производства изделий

Какие существуют тесты для проверки качества бетона?

🕑 Время чтения: 1 минута

Испытания качества бетона проводятся в рамках контроля качества бетонных конструкций. Различные тесты качества бетона, такие как тесты на прочность на сжатие, тесты на осадку, тесты на проницаемость и т. д., используются для обеспечения качества бетона, который поставляется для данной спецификации.

Различные тесты качества бетона, такие как тесты на прочность на сжатие, тесты на осадку, тесты на проницаемость и т. д., используются для обеспечения качества бетона, который поставляется для данной спецификации.

Эти тесты качества бетона дают представление о таких свойствах бетона, как прочность, долговечность, воздухопроницаемость, воздухопроницаемость и т. д.

Содержание:

- Тесты на проверку качества бетона

- Тесты на качественный прочность

- 2. Прочность на растяжение

- 3. Модуль упругости

- 4. Испытания бетона на проницаемость

- 5. Испытания бетона на месте

Испытания для проверки качества бетона

Каждое испытание качества, проведенное на бетоне, определяет соответствующий результат качества бетона. Следовательно, невозможно провести все испытания для определения качества бетона. Мы должны выбрать лучшие тесты, которые могут дать хорошее представление о качестве бетона.

Мы должны выбрать лучшие тесты, которые могут дать хорошее представление о качестве бетона.

Первичный тест на качество определяет отклонение спецификации бетона от требуемой и стандартной спецификации бетона. Тесты качества гарантируют, что на площадке уложен бетон самого высокого качества, чтобы получить бетонные элементы конструкции желаемой прочности.

Ниже приведены испытания качества свежего и затвердевшего бетона.

Проверка качества свежего бетона

Наиболее распространенные тесты качества свежего бетона:

1. Испытания на работоспособность

Удобоукладываемость бетонной смеси измеряется с помощью консистометра Vee-bee, теста на коэффициент уплотнения и теста на осадку.

Подробнее: Тест консистометра Vee-bee, Тест на коэффициент уплотнения, Тест на осадку

2. Содержание воздуха

Содержание воздуха измеряет общее содержание воздуха в образце свежего бетона, но не указывает окончательное содержание воздуха на месте, поскольку определенное количество воздуха теряется при транспортировке, укладке и отделке.

Подробнее: Измерение содержания воздуха в бетоне методом сжатого воздуха

3. Время схватывания

Процесс перехода смешанного цемента из жидкого состояния в твердое называется «схватыванием цемента».

Время начального схватывания определяется как период, прошедший между временем, когда вода добавляется в цемент, и временем, в течение которого игла с квадратным сечением 1 мм не может проткнуть испытательный образец на глубину около 5 мм от дна цемента. плесень.

Время окончательного схватывания определяется как период, прошедший между временем, когда вода добавляется в цемент, и временем, когда игла квадратного сечения 1 мм с насадкой диаметром 5 мм производит отпечаток на испытательном образце.

Подробнее: Время окончательного схватывания, Время начального схватывания

Другие тесты, проведенные на свежем бетоне:

- Сопротивление сегрегации

- Удельный вес

- Влажный анализ

- Температура

- Выработка тепла

- Кровотечение

Подробнее: Общие испытания свежего бетона

Испытания затвердевшего бетона

Наиболее распространенные тесты качества затвердевшего бетона:

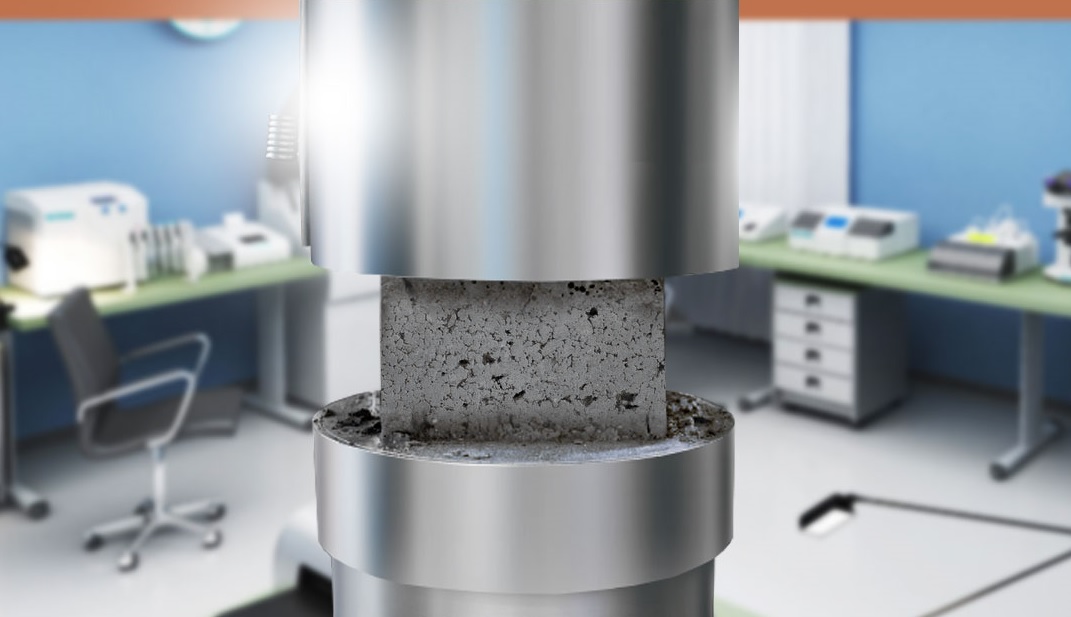

1. Прочность на сжатие

Прочность на сжатие

Прочность на сжатие куба бетона дает представление обо всех характеристиках бетона.

Подробнее: Прочность на сжатие бетонных стержней, Прочность на сжатие бетонных цилиндров, Прочность на сжатие бетонных кубов

2. Прочность на растяжение

Прочность бетона на растяжение является одним из основных и важных свойств, в значительной степени влияющих на степень и размер трещин в конструкциях. Кроме того, бетон очень слаб при растяжении из-за своей хрупкости. Следовательно. ожидается, что он не будет сопротивляться прямому напряжению. Так, в бетоне появляются трещины, когда растягивающие усилия превышают его прочность на растяжение. Следовательно, необходимо определить прочность бетона на растяжение, чтобы определить нагрузку, при которой бетонные элементы могут треснуть.

Подробнее: Прочность бетона на растяжение при разделении

3. Модуль упругости

Модуль упругости

Модуль упругости бетона – это отношение напряжения к деформации бетона при приложении нагрузок.

Подробнее: Определение модуля упругости

4. Испытания бетона на проницаемость

Когда бетон является проницаемым, это может вызвать коррозию арматуры в присутствии кислорода, влаги, CO 2 , SO 3- и Cl — и т.д. Это образование ржавчины за счет коррозии почти в 6 раз превышает объем стального оксидного слоя, из-за чего в железобетоне развивается растрескивание и начинается выкрашивание бетона.

Подробнее: Испытания бетона на проницаемость

5. Испытание бетона на месте

На затвердевшем бетоне проводятся различные испытания на месте, как разрушающие, так и неразрушающие. Некоторые из них — это испытания бетона на отрыв, испытания на разрыв, испытание молотка Шмидта.

Подробнее: Молот Шмидта, выдвижение бетона, отламывание, конусы и т. д.

Другие тесты качества проводятся для проверки следующих

- Модуль упругости

- Плотность

- Усадка

- Ползучесть

- Морозостойкость/оттаивание

- Стойкость к агрессивным химическим веществам

- Устойчивость к истиранию

- Приклеивание к арматуре

- Поглощение

Подробнее: Испытания затвердевшего бетона

Испытание на сжатие и осадку для проверки качества

Среди упомянутых выше испытаний два основных испытания, которые в основном рассматриваются как испытания качества, — это испытания на сжатие и испытания на осадку. При необходимости желательно провести испытания по определению температуры свежего бетона и плотности затвердевшего бетона.

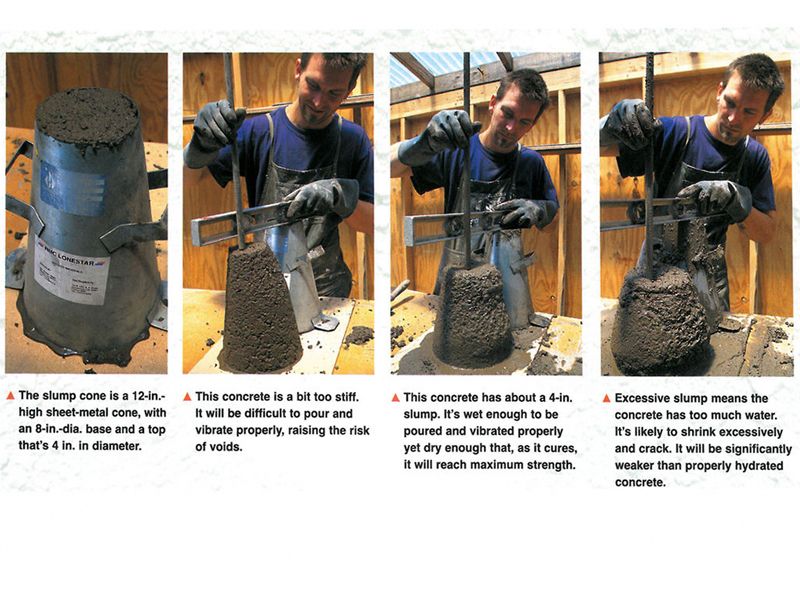

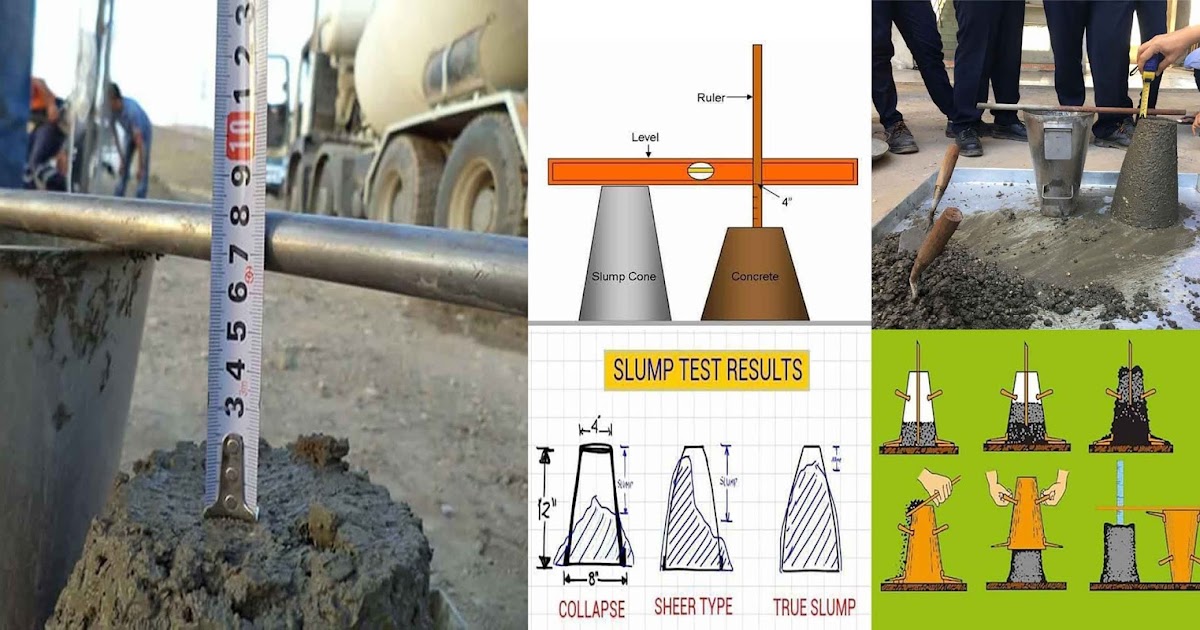

Рис.1. Испытание на осадку

Причины выбора испытания прочности на сжатие и испытания на осадку на практике для испытаний контроля качества бетона:

- Большинство свойств бетона связаны с прочностью на сжатие, полученной в результате испытания на прочность на сжатие.

- Испытание на прочность при сжатии является самым простым, наиболее экономичным или наиболее точно определяемым испытанием.

- Изменчивость бетона лучше всего изучать с помощью испытаний на прочность на сжатие.

- О качестве смеси судят по осадке. Это изучает изменение строительных материалов в смеси. Эти тесты сосредоточены на водоцементном отношении бетонной смеси.

- Тест оседания легко провести. Он очень быстро определяет качество бетона перед его укладкой. Стандарты размещения соответствуют рекомендациям соответствующих кодексов конкретной практики.

- Испытание на осадку проводится на объекте, который не требует лабораторного оборудования или дорогостоящих испытательных машин. Следовательно, этот тест является экономичным.

- Перед заливкой в опалубку проводим испытание на осадку. Следовательно, если есть проблема с качеством бетона, испытанная партия может быть забракована. Это поможет выявить неисправный элемент конструкции и избежать демонтажа и ремонта в будущем.

Процедуры испытаний бетона. Испытания на осадку и многое другое

Информация о процедурах испытаний свежего бетона на осадку, содержание воздуха, удельный вес и т. д.

By George Seegebrecht

Для небольших подрядчиков, занимающихся бетоном в жилых домах, испытания бетона могут не быть обычной практикой и даже казаться неудобством. Но относительно небольшая стоимость, связанная с тестированием, довольно быстро окупается при возникновении проблем или вопросов по проектам.

Оценка свойств свежего бетона во время укладки дает подрядчику возможность лучше реагировать на любые возникающие проблемы, такие как низкая прочность или растрескивание. Свежие данные испытаний бетона, такие как осадка и содержание воздуха, могут помочь определить возможные причины и направить расследование по устранению неполадок. Было ли добавлено лишнее количество воды? Было ли содержание воздуха слишком высоким или слишком низким?

Нужны испытания бетона? Найти бетонных подрядчиков рядом со мной.

Вы должны серьезно отнестись к испытаниям бетона и начать с правильной ноги, воспользовавшись услугами сертифицированной испытательной лаборатории (см. ASTM C 1077), в которой работают полевые и лабораторные техники, сертифицированные ACI. Это даст вам наибольшую уверенность в том, что проводятся надлежащие отбор проб и надлежащие полевые и лабораторные испытания.

ТИПИЧНЫЕ ИСПЫТАНИЯ СВЕЖЕГО БЕТОНА

Итак, какие испытания обычно проводятся (или было бы целесообразно провести) на небольшом строительном объекте? Вот основной контрольный список:

| ASTM C 172 | Отбор проб свежезамешанного бетона |

| ASTM C 1064 | Температура свежезамешанного бетона |

| ASTM C 143 | Осадка гидроцементного бетона |

| ASTM C 231 | Содержание воздуха в свежем бетоне методом давления |

| ASTM C 173 | Содержание воздуха в свежем бетоне по объемному методу (рулонный счетчик) |

| ASTM C 138 | Плотность (удельный вес), текучесть и содержание воздуха в бетоне |

| ASTM C 31 | Изготовление и отверждение образцов бетона для испытаний в полевых условиях |

Список не такой длинный, как кажется. Если вы работаете в бетонной промышленности, результаты испытаний могут повлиять на вашу работу или ваши материалы. Каждая процедура или метод испытаний должны быть проведены должным образом и в течение требуемого периода времени, чтобы быть сопоставимыми. Тесты свежего бетона проводятся вместе с набором цилиндров прочности на сжатие: осадка, содержание воздуха, удельный вес и температура. Данные этих тестов полезны для оценки производства смеси и ее стабильности. Хотя отбор проб, изготовление и отверждение образцов для испытаний сами по себе не являются методами испытаний, они являются важной практикой, поскольку последующие испытания зависят от способа отбора образцов бетона и способа изготовления образцов для испытаний.

Если вы работаете в бетонной промышленности, результаты испытаний могут повлиять на вашу работу или ваши материалы. Каждая процедура или метод испытаний должны быть проведены должным образом и в течение требуемого периода времени, чтобы быть сопоставимыми. Тесты свежего бетона проводятся вместе с набором цилиндров прочности на сжатие: осадка, содержание воздуха, удельный вес и температура. Данные этих тестов полезны для оценки производства смеси и ее стабильности. Хотя отбор проб, изготовление и отверждение образцов для испытаний сами по себе не являются методами испытаний, они являются важной практикой, поскольку последующие испытания зависят от способа отбора образцов бетона и способа изготовления образцов для испытаний.

Для получения более подробной информации об этих и других процедурах тестирования посетите сайт www.astm.org. Другим хорошим ресурсом является ACI 214, Рекомендуемая практика для оценки результатов испытаний на прочность бетона , доступный в Американском институте бетона.

ОТБОР ПРОБ

Отбор проб (в соответствии со стандартом ASTM C 172) является первым шагом в определении того, соответствует ли залитый бетон техническим условиям. Рекомендации заключаются в том, чтобы брать составные образцы достаточного общего объема (1 фут 3 минимум) из автобетоносмесителя после разгрузки 10% и до 90% загрузки. Эти образцы должны быть взяты с интервалом не более 15 минут и повторно смешаны для получения составного образца. Затем их накрывают для защиты от быстрого испарения и во избежание загрязнения.

ТЕМПЕРАТУРА

Здесь температура измеряется после укладки бетона, но в идеале ее следует измерять до укладки, чтобы реагировать на температуры за пределами указанного диапазона. Термометр размещается таким образом, чтобы обеспечить не менее 3 дюймов бетона вокруг

вставлен стержень и оставлен на месте не менее чем на 2 минуты, пока температура не стабилизируется.

Начинайте измерять температуру бетона (согласно ASTM C 1064) в течение 5 минут после закрепления перемешанного композита. Термометр должен быть с точностью до 1 ° F. Бетон должен находиться в тачке или другом подходящем сосуде, который позволит вставить термометр так, чтобы по крайней мере 3 дюйма бетона окружали стержень. Пока термометр в вашем образце окружен достаточным количеством бетона, он должен оставаться вставленным как минимум на 2 минуты, пока проводятся все остальные тесты. По прошествии 2 минут тест считается завершенным, если показания остаются стабильными с точностью до 1° F.

Термометр должен быть с точностью до 1 ° F. Бетон должен находиться в тачке или другом подходящем сосуде, который позволит вставить термометр так, чтобы по крайней мере 3 дюйма бетона окружали стержень. Пока термометр в вашем образце окружен достаточным количеством бетона, он должен оставаться вставленным как минимум на 2 минуты, пока проводятся все остальные тесты. По прошествии 2 минут тест считается завершенным, если показания остаются стабильными с точностью до 1° F.

Измерения температуры также можно проводить в транспортном средстве или в формах, если термометр окружает бетон толщиной 3 дюйма. Измерение температуры бетона в формах (см. фото) не рекомендуется, так как «зубная паста» уже вышла из тюбика. Но если измерение было пропущено из-за того, что все остальные делались в спешке, достаточно провести измерение после размещения.

Совет по тестированию: Распространенной ошибкой многих людей является снятие термометра для измерения температуры. Обязательно считывайте показания циферблата, пока термометр все еще вставлен в бетон.

ИСПЫТАНИЕ БЕТОНА НА ПЛАВКУ

Испытания на осадку (ASTM C 143) применимы для бетона с осадкой более 1/2 дюйма и менее 9 дюймов. После повторного перемешивания образца бетона начните проводить тесты на осадку в течение 5 минут. Начните с заполнения формы высотой 12 дюймов в форме усеченного конуса диаметром 8 дюймов внизу и 4 дюйма в диаметре вверху. Заполните форму в три равных слоя по объему, а не по высоте. Стержень каждого слоя 25 раз стержнем диаметром 5/8 дюйма с пулевидным наконечником, чтобы уплотнить каждый слой. После заполнения и стержня поднимите конус, чтобы дать бетону осесть. Расстояние, на которое бетон оседает или оседает, зависит от его консистенции.

Измерьте величину проседания или оседания бетона от первоначальной высоты в 12 дюймов до ближайшей 1/4 дюйма и запишите просадку в дюймах. Измерение производится между исходной высотой 12 дюймов и смещенным центром осевшей массы извлеченного из формы бетона. Если тест выходит за пределы указанного диапазона, обычно выполняется контрольный тест для подтверждения результатов теста.

Совет по тестированию: Поскольку схватывание бетона зависит от времени и температуры, это испытание необходимо начать в течение 5 минут после получения образца композита и завершить в течение 2,5 минут после начала процесса заполнения.

СОДЕРЖАНИЕ ВОЗДУХА

Измеритель давления типа B используется для определения содержания воздуха в бетоне нормальной массы. Содержание воздуха считывается на циферблате, калиброванном для каждого аппарата. Совокупный поправочный коэффициент (объясненный в ASTM C 231) необходимо вычесть из ваших показаний, чтобы получить чистое содержание воздуха. (Фото любезно предоставлено PCA.

Бетон с воздухововлекающими добавками обычно указывается в тех районах страны, где возможны повреждения, связанные с морозом. Измерение содержания воздуха в свежем бетоне нормальной плотности обычно выполняется с использованием метода измерения давления (ASTM C 231). Другим полезным тестом является ASTM C 173. Тем не менее, метод давления часто предпочтительнее, поскольку он является относительно быстрым. 0003

0003

Вы должны начать тест в течение 15 минут после получения составного образца. Начните с заполнения основания 3 длиной 0,25 фута в три равных слоя и прокалывайте каждый слой 25 раз. После стержня ударьте молотком по внешней стороне основания 12–15 раз, чтобы закрыть все воздушные пустоты. После завершения трех равных слоев срежьте чашу заподлицо сверху, чтобы полностью заполнить объем 0,25 фута 3 . В этот момент его можно взвесить как часть расчета для определения удельного веса свежего бетона.

Затем защелкните верхнюю часть устройства для проверки содержания воздуха на основании и заполните воздушный зазор между верхней частью снятого бетона и нижней стороной верхней части воздухомера водой. Затем верхняя часть измерителя находится под давлением с помощью встроенного ручного насоса до тех пор, пока не будет обнулено (или откалибровано). После периода стабилизации сбросьте давление в верхней части и определите содержание воздушных пустот на циферблате в верхней части измерителя. Вычтите совокупный поправочный коэффициент из показания циферблата и сообщите окончательное значение.

Вычтите совокупный поправочный коэффициент из показания циферблата и сообщите окончательное значение.

Совет по тестированию: Типичное содержание воздуха в бетоне с максимальным размером заполнителя ¾ дюйма составляет около 6 %, а указанные диапазоны содержания воздуха обычно составляют минус 1 ½ % и плюс 1 ½ % от целевого значения.

ПЛОТНОСТЬ (ЕДИНИЧНЫЙ ВЕС)

Плотность (единичный вес) бетона (ASTM C 138) измеряется с помощью манометра типа B (см. фото) для проверки соответствия утвержденному проекту состава смеси. Информация, полученная с помощью этого теста, также может быть использована для определения выхода и относительного выхода, что поможет вам убедиться, что вы получаете тот объем бетона, который вы заказали и за который заплатили. Вы также можете использовать эти данные для расчета содержания воздуха в смеси.

Вес единицы определяется по приведенной ниже формуле. Вычтите вес измерительного основания из общего веса измерительного основания и содержащегося в нем бетона. Затем разделите этот вес (в фунтах) на объем измерительной базы (кубические футы), чтобы получить плотность, выраженную как фунт/фут 3 :

Затем разделите этот вес (в фунтах) на объем измерительной базы (кубические футы), чтобы получить плотность, выраженную как фунт/фут 3 :

| D = (M c — M m ) / В м | ||||

|---|---|---|---|---|

| Д | = | Плотность бетона, фунт/фут 3 | ||

| М с | = | Вес меры, удерживающей бетон | ||

| М М | = | Вес пустой бетонной мерки (основа воздухомера) | ||

| В м | = | Объем меры (обычно около 0,25 фута 3 для основания манометра) (рис. 3) | ||

Совет по тестированию: Наличие данных о весе единицы дает вам «третью точку для проверки прямой линии». Например, когда осадка увеличивается, содержание воздуха обычно увеличивается. Если это важно, обратите внимание на то, что удельный вес значительно уменьшится. Если это не отражено в результатах тестирования, следите за тестированием и проверяйте точность данных, процедур или отчетов.

Например, когда осадка увеличивается, содержание воздуха обычно увеличивается. Если это важно, обратите внимание на то, что удельный вес значительно уменьшится. Если это не отражено в результатах тестирования, следите за тестированием и проверяйте точность данных, процедур или отчетов.

ИСПЫТАНИЯ БЕТОННЫХ ЦИЛИНДРОВ

Испытательные цилиндры (ASTM C 31) отливают для проверки достижения заданной прочности смеси на сжатие. Обычно используются пластиковые формы диаметром 6 дюймов и высотой 12 дюймов. В некоторых проектах используются цилиндры диаметром 4 дюйма и высотой 8 дюймов.

Заполните формы диаметром 6 дюймов в три равных слоя, прокалывая каждый слой 25 раз. (Заполните формы диаметром 4 дюйма в два равных подъема.) После прокалывания каждого слоя постучите по внешней стороне формы, чтобы удалить все оставшиеся воздушные пустоты. Как только форма будет заполнена, снимите верхний слой бетона с верхней части формы и храните формы при температуре 60-80°F, оставляя их в покое. Хорошей практикой в полевых условиях было бы помещение набора тестовых цилиндров в коробку для отверждения (показана здесь), пока его не взяли и не доставили в лабораторию для отверждения до даты тестирования. Обычно отливается комплект из четырех цилиндров, два из которых испытываются через 7 дней, а два — через 28 дней. Спецификации могут, конечно, требовать других дат испытаний по мере необходимости.

Хорошей практикой в полевых условиях было бы помещение набора тестовых цилиндров в коробку для отверждения (показана здесь), пока его не взяли и не доставили в лабораторию для отверждения до даты тестирования. Обычно отливается комплект из четырех цилиндров, два из которых испытываются через 7 дней, а два — через 28 дней. Спецификации могут, конечно, требовать других дат испытаний по мере необходимости.

Камера для отверждения на ровной поверхности с контролем температуры идеальна для хранения цилиндров в надлежащем температурном диапазоне (60-80°F) перед сборкой и в течение 48 часов после отливки. (Фото любезно предоставлено PCA.)

Если испытательные цилиндры оставить на солнце слишком долго, позже возникнут проблемы. Баллоны должны быть размещены на ровной поверхности и защищены от непогоды в течение первых 48 часов, при этом верхняя часть должна быть закрыта для предотвращения потери влаги.

Совет по испытаниям: Испытательные цилиндры, которые были плохо изготовлены, хранились или не использовались, вызовут головную боль и могут привести к необходимости дорогостоящих испытаний затвердевшего бетона. прочность и долговечность. Хотя эта процедура проста, не относитесь к ней легкомысленно. Существует ряд причин, по которым прочность цилиндра может быть снижена из-за неправильной практики, как показано в таблице ниже.

прочность и долговечность. Хотя эта процедура проста, не относитесь к ней легкомысленно. Существует ряд причин, по которым прочность цилиндра может быть снижена из-за неправильной практики, как показано в таблице ниже.

ПОСЛЕДСТВИЯ ОТДЕЛЬНЫХ ОШИБОК ТЕСТИРОВАНИЯ*

| Условие | % Снижение | Эффект при 10 000 фунтов на кв. дюйм |

|---|---|---|

| Грубые концы перед укупоркой | 27 | 7300 |

| Повторное использование пластиковых форм | 22 | 7800 |

| Использование картонных форм | 21 | 7900 |

| Выпуклый конец с колпачком | 12 | 8800 |

| Эксцентриковая нагрузка | 12 | 8800 |

| Некруглый диаметр | 10 | 9000 |

| Концы не перпендикулярны оси | 8 | 9200 |

| Толстая крышка | 6 | 9400 |

| Наклонный конец, выравниваемый колпачком | 5 | 9500 |

| Сколотый колпачок | 4 | 9600 |

| Арматурная арматура | 2 | 9800 |

| 1 день при 100°F/27 в лаборатории отверждения | 11 | 8900 |

| 3 дня при температуре 100°F/24 часа отверждения в лаборатории | 22 | 7800 |

| 7 дней при 100°F/21 в лаборатории отверждения | 26 | 7400 |

| 1 день на воздухе/27 дней во влажном состоянии | 8 | 9200 |

| 3 дня на воздухе/24 дня во влажном состоянии | 11 | 8900 |

| 7 дней на воздухе/21 день во влажном состоянии | 18 | 8200 |

*Публикация NRMCA № 179

Различные неправильные методы испытаний могут привести к снижению прочности испытательных цилиндров, как показано в этой таблице Национальной ассоциации товарных бетонных смесей.