Содержание

состав, особенности производства и характеристики

Арболит – сравнительно новый строительный материал, отличающийся впечатляющими свойствами, речь о которых пойдет ниже. Если внимательно проанализировать тематические статьи и публикации, становится очевидным, что большинство специалистов высоко оценивают арболитовые блоки, скромно умалчивая о недостатках этого материала. Впрочем, в нашем мире нет ничего идеального, особенно, если речь идет о строительной отрасли.

Для максимально эффективного применения арболита, и нивелирования его «минусов», следует внимательнее остановиться на его технических характеристиках, особенностях использования.

Особенности производства арболита

Остановимся подробнее на составе и технологических особенностях производства строительного материала. Качество выполнения ряда технологических процессов обуславливает наличие или отсутствие некоторых «минусов» арболита.

Это очень важный аспект, поскольку материал позиционируют, как подвид легких бетонных решений с крупноячеистой структурой.

Главная его особенность – в качестве наполнителя применяют древесную щепу, благодаря которой получается «монолитное цементное тесто».

Материал получил широкое распространение в современном строительстве:

- теплоизоляционные плиты;

- блоки с пустотелой структурой;

- блоки крупного формата;

- густые смеси для образования ограждающих решений, готовых конструкций.

Под понятием «арболит» подразумеваются специализированные блоки, используемые для кладки. Особой популярностью пользуются блоки стандартизированных размеров – 50х30х20 см. Но в последнее время производители все чаще расширяют типоразмеры собственной продукции.

Состав арболитовых блоков

Для производства арболитовых блоков применяют ряд ингредиентов:

- цемент;

- вода;

- химические компоненты;

- натуральная древесная щепа.

Цемент. Для обеспечения оптимальных прочностных характеристик опытные мастера рекомендуют использовать цемент 400-й марки. Важно помнить о том, что при продолжительном хранении цемент теряет свои первоначальные свойства. Потому специалисты рекомендуют применять в производственном цикле 500-й марку цемента.

Вода. Чтобы получаемый арболит соответствовал высоким техническим характеристикам, его готовят в строгом соответствии с технологическими предписаниями, рекомендациями мастеров. Воду, в которую добавляют различные пластификаторы и минерализаторы заблаговременно. Если говорить об ингредиентах арболита, то их используют в таких пропорциях:

Что касается деревянной щепы, то ее добавляют в специальный смеситель. Пользоваться традиционными бетономешалками гравитационного типа не рекомендуется, поскольку она не в состоянии обеспечить необходимый уровень гомогенизации. Минерализатор, растворенный в воде тщательно перемешивают, а также равномерно распределяют по всей площади натуральной щепы. Продолжительность перемешивания не превышает 30 секунд. Только после этого в готовый состав вносят цемент. На перемешивание перечисленных компонентов отводится до 3-х минут.

Продолжительность перемешивания не превышает 30 секунд. Только после этого в готовый состав вносят цемент. На перемешивание перечисленных компонентов отводится до 3-х минут.

Химические добавки. В составе древесного наполнителя присутствуют натуральные сахара, препятствующие естественной адгезии с деревянными микрочастичками. Чтобы решить столь актуальную проблему специалисты прибегают к 2-м методам:

- Обработку деревянной щепы при помощи химических соединений.

- Предварительное высушивание натурального дерева в течение 2-3-х месяцев.

Самый качественный арболит получается при условии комплексного подхода. Сырьевая минерализация решает несколько важных задач:

- обеспечивает водонепроницаемость натурального компонента;

- увеличивает биологическую устойчивость сырья.

Задача решается посредством добавления в арболит извести, силиката-глыбы, жидкого стекла и хлорида кальция.

Натуральная древесная щепа. Прочностные характеристики рассматриваемого материала зависят от физических размеров и калибра натурального сырья. Для производства качественного арболита важно использовать только природную щепу. Размеры этого ингредиента регламентируются ГОСТ-ами. Опытные мастера рекомендуют пользоваться частичками с физическими размерами в 40х10х5 мм.

Профессионалы используют сырье со следующими размерами:

- толщина – от 3 до 6 мм;

- ширина – от 6 до 11 мм;

- длина – порядка 26 мм.

Что касается остальных ингредиентов, таких как солома, тырса или деревянная стружка, то они не уместны. Опытные мастера пользуются только очищенной щепой, на поверхности которой нет остатков грунта, засохших листьев или старой коры. Многие полагают – если в составе натурального ингредиента присутствует от 5 до 10% листвы, то это никоим образом не сказывается на прочностных характеристиках арболита.

В преобладающем большинстве случаев производство арболита поставлено на поток около деревоперерабатывающих предприятий и лесопилок. Что касается вида древесины, то она никак не влияет на итоговое качество подготавливаемого сырья.

Производство арболитовых блоков

После перемешивания компонентов, описанных выше, формирование строительных блоков важно завершить в течение 15 минут. Существует несколько подходов к формированию блоков, исходя из выбранного производственного подхода:

- использование специализированной выброустановки с дополнительной нагрузкой;

- применение вибростанков;

- производство материала вручную;

- ручное изготовление без механических элементов.

Блоки, произведенные механическим способов зачастую гораздо качественнее аналогов, изготовленных вручную. Если рассматривать плотностные характеристики, геометрию и размеры изделий, то они абсолютно идентичны.

В кустарных условиях применяют специальную опалубку. В некоторых случаях ее проблематично удалить из-за жидкого раствора.

Арболитовые решения не отличаются по составу, при этом их характеристики могут существенно отличаться от партии к партии, метода уплотнения и степени сжатия. Главная задача прессования жидкого состава – повышение плотности итоговой консистенции, увеличение ее прочностных характеристик.

Методику вибрации на этапе уплотнения используют строго дозировано. Если злоупотреблять методикой, существует высокая опасность осаждения ингредиентов на дне. Форменное прессование направлено не только на то, чтобы повысить плотность готового изделия. Ключевое его предназначение – обеспечить равномерное распределение консистенции по всему объему смеси.

Что касается цементного теста, то оно действует по аналоги с клеем. Корректируется только концентрация натуральных ингредиентов, их толщина и объем.

Блоки уплотняют на протяжении того периода времени, которого будет достаточно, чтобы переориентировать направленность наполнительных зерен. Это способствует увеличению эффективной площади контакта щепок с составом. В арболите не происходит никакого деформирования или сжатия.

Это способствует увеличению эффективной площади контакта щепок с составом. В арболите не происходит никакого деформирования или сжатия.

Усадка арболита

Многие полагают, что арболит является материалом, не подверженным какой-либо усадке. Впрочем, установлено, что в первые 3-4 месяца в этом материале все же наблюдаются минимальные усадочные реакции. Зачастую они завершаются на этапе производства арболитовых блоков. Допустимой считается усадка в пределах от 0.5 до 0.85%.

Если придавить материал другими изделиями, может фиксироваться еще незначительная корректировка по высоте блоков. Потому опытные мастера не проводят штукатурные или отделочные мероприятия в течение первых 3-4-х месяцев по завершению основного этапа работ.

Огнестойкость арболита

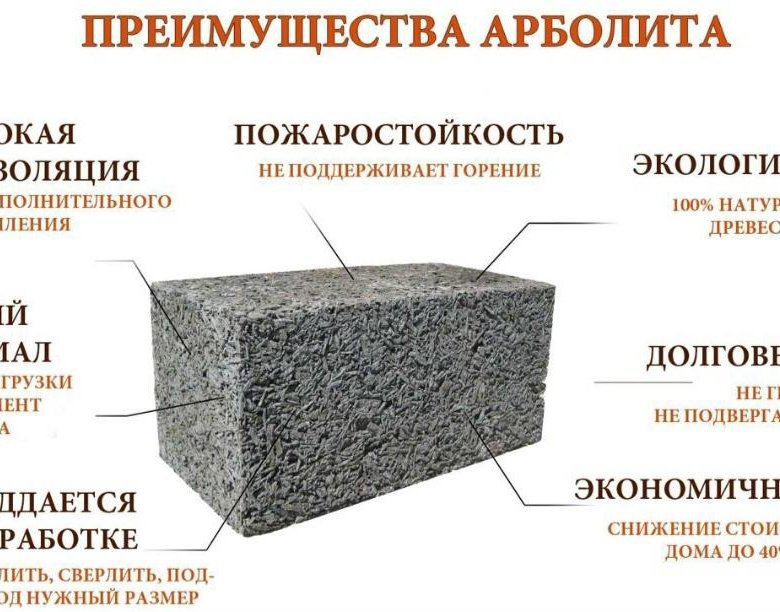

С точки зрения огнестойкости арболитовые материалы могут похвастаться такими параметрами и характеристиками:

- уровень воспламеняемости – В1, что соответствует материалам, которые практически не воспламеняются;

- значение горючести – Г1;

- Д1 – материал образует минимальное количество дыма при воспламенении.

Многие строители отказываются от рассматриваемых блоков по нескольким причинам: блокам требуется основательная защита от разрушающего действия влаги, присутствие на рынке большого количества решений сомнительного качества, завышенная стоимость блоков, в сравнении с другими материалами, а также номинальная геометрическая точность, при изготовлении. Впрочем, ежегодно перечисленные недостатки нивелируются, а в продаже появляется все большее количество качественных изделий.

Tecolit — Материал Арболит — Блоки Tecolit

Арболит (деревобетон) — это легкий бетон, получаемый на основе органического заполнителя (до 90% всего состава), минерального вяжущего (высокосортный цемент), воды и минеральных добавок. В качестве органического заполнителя наиболее широкое применение находит древесина, а именно, отходы лесопиления и деревообработки: технологические дрова, неделовой горбыль, рейки, срезки, станочная стружка. Также используются отходы переработки сельскохозяйственных культур: костра льна, стебли конопли, хлопчатника, сечка камыша и др.

Также используются отходы переработки сельскохозяйственных культур: костра льна, стебли конопли, хлопчатника, сечка камыша и др.

Арболит – это экологически чистый строительный материал, в котором сочетаются лучшие качества камня и дерева. За рубежом данный строительный материал известен, как: «дюрисол» в Швеции, «вундстроун» в США, «пилинобетон» в Чехии, «чентерибоад» в Японии, «дюрипанель» в Германии, «велокс» в Австралии.

В западных странах арболит нашел активное применение, как в качестве строительного, так и теплоизоляционного материала. Например, в Швейцарии и Германии для термоизоляции жилых домов используют плиты из арболита: стоимость стен из арболита приблизительно в два раза ниже, чем из кирпича и панелей, утепленных минераловатой.

В России широкое распространение арболит получил в 60-х годах 20 века. К 1980-му году на территории бывшего СССР насчитывалось несколько десятков заводов по производству арболитовых плит. Арболит использовали при строительстве домов и объектов промышленного назначения на всей территории центральной части России, Сибири и даже в Антарктиде. В 1990-е годы материал нашел активное применение в индивидуальном и малоэтажном строительстве. Массового применения в России арболит не получил только в связи с ориентацией стройиндустрии на сборное панельное строительство. На сегодняшний день интерес к строительному материалу возродился, в частности за счет его уникальных свойств и характеристик, а также экономичности и экологичности.

Арболит использовали при строительстве домов и объектов промышленного назначения на всей территории центральной части России, Сибири и даже в Антарктиде. В 1990-е годы материал нашел активное применение в индивидуальном и малоэтажном строительстве. Массового применения в России арболит не получил только в связи с ориентацией стройиндустрии на сборное панельное строительство. На сегодняшний день интерес к строительному материалу возродился, в частности за счет его уникальных свойств и характеристик, а также экономичности и экологичности.

На практике арболит зарекомендовал себя как отличный стеновой материал. Благодаря своей структуре он обладает хорошей звуко- и теплоизоляцией, например, теплозащитные качества арболита в 2-3 раза превосходят керамзитобетон и в 4-5 раз кирпич, обеспечивает нормальный микроклимат в помещениях, не конденсирует влаги на поверхности ограждающих конструкций.

Арболит имеет относительно небольшую объемную массу (конструкционный 600—700, теплоизоляционный 400— 500 кг/м3), обладает рядом характеристик, заметно выделяющих его на фоне других строительных материалов: хорошо пилится, сверлится, гвоздится, обрабатывается режущим инструментом; трудносгораем, водостоек, биостоек и морозостоек; применим в любых климатических районах (например, строительство в Антарктиде при температуре минус 50—600С). Также арболит обладает повышенной упругостью и может без последствий восстанавливать свою форму, что очень важно для строительства в регионах с повышенной сейсмической активностью.

Также арболит обладает повышенной упругостью и может без последствий восстанавливать свою форму, что очень важно для строительства в регионах с повышенной сейсмической активностью.

Технология возведения зданий из арболита представляет собой технологию строительства с применением систем несъемной опалубки. Установка блоков происходит «сухим» способом, без применения выравнивающего раствора с последующим армированием и замоноличиванием пустот бетоном.

В отличие от технологии монолитного строительства со съемной опалубкой блоки из арболита не демонтируются после достижения бетоном необходимой прочности, а становятся частью стены. За счет этого достигаются повышенные эксплуатационные свойства конструкции. Внешние и внутренние отделочные работы проводятся с применением любых материалов.

За счет высокой скорости монтажа конструкций из арболита сроки возведения здания сокращаются в два раза. Теплоизоляционные свойства материала позволяют проводить работы по бетонированию при минусовых температурах, что позволяет применять технологию в различных климатических условиях.

Вновь открытый старый материал: деревобетон

Дерево и бетон — два материала, которые едва ли могут быть более разными. Каждый из них имеет свои качества, преимущества и недостатки по сравнению с другим, и поэтому в основном это принципиальный вопрос, строить ли с одним или с другим. Но сейчас есть комбинации этих двух материалов, которые пользуются большой популярностью. А вот композит из двух — как деревянно-бетонный — встречается гораздо реже. До сих пор он в основном использовался для ненесущих компонентов, например, в дизайне интерьера или дизайне фасада. Ученые из Национальной исследовательской программы Resource Wood в Швейцарии усовершенствовали композитный материал для несущих стен и потолков.

© iTEC/HTA-FR

Композитные материалы из дерева и цемента не являются чем-то новым. В 1930-х годах голландец Ричард Хандл запатентовал «способ производства легкого строительного материала из древесных отходов и цемента». Во время Второй мировой войны в Германии в жилищном строительстве использовалось арболита . Чтобы восполнить нехватку цемента, связанную с войной, использовались заменители, такие как шлак из бурого угля, но с ограниченным успехом из-за плохой защиты от влаги. В ГДР, напротив, хорошая тепло- и звукоизоляция достигалась за счет ненесущих плит, изготовленных из более качественной арболитовой смеси.

Во время Второй мировой войны в Германии в жилищном строительстве использовалось арболита . Чтобы восполнить нехватку цемента, связанную с войной, использовались заменители, такие как шлак из бурого угля, но с ограниченным успехом из-за плохой защиты от влаги. В ГДР, напротив, хорошая тепло- и звукоизоляция достигалась за счет ненесущих плит, изготовленных из более качественной арболитовой смеси.

Современный арболитовый бетон

Интерес к арболитовому бетону возродился благодаря общему повышению осведомленности об устойчивости в последние годы. С начала тысячелетия Мюнхенский технический университет занимается исследованиями деревянных легких бетонов . Основное внимание уделяется потенциалу противопожарной защиты и визуальному дизайну фасадов и интерьеров. В Университете Баухаус в Веймаре green:house , экспериментальное деревянно-бетонное здание, построенное в период с 2009 по 2010 год, сочетающее в себе положительные структурные и физические свойства дерева (например, способность к диффузии) и свойства бетона (например, звукоизоляция) и в то же время может быть предварительно изготовлен и обработан в каркасной конструкции, такой как древесина. Композитный материал состоял исключительно из древесной стружки и цемента.

Композитный материал состоял исключительно из древесной стружки и цемента.

Инновация: экологичный деревянно-бетонный дом

Уже построен первый цельный деревянно-бетонный дом с использованием облегченных методов строительства. Но теперь ученые разработали несущий древесно-бетонный материал в рамках Национальной исследовательской программы (NRP 66) «Ресурсная древесина» в Швейцарии, который даже может заменить обычный бетон в бетонном строительстве. Прекрасная полированная древесина заменяет обычный гравий и песок. Исследователи экспериментировали с различными составами разного веса, каждый из которых весил не более половины веса обычного бетона. В самой легкой смеси объем древесины составляет более 50 процентов, а вес арболита настолько мал, что он даже плавает на воде.

Помимо малого веса, новый арболит характеризуется повышенной огнестойкостью и лучшей теплоизоляцией по сравнению с обычным бетоном. Кроме того, доля деревянного, безусловно, тоже положительно влияет на экологию. И последнее, но не менее важное: древесина с песком и гравием имеет большое преимущество в том, что она возобновляема. И, прежде всего, энергию можно получать из арболита после его сжигания на мусоросжигательном заводе.

Кроме того, доля деревянного, безусловно, тоже положительно влияет на экологию. И последнее, но не менее важное: древесина с песком и гравием имеет большое преимущество в том, что она возобновляема. И, прежде всего, энергию можно получать из арболита после его сжигания на мусоросжигательном заводе.

Заключение

Этот очень интересный композитный древесно-бетонный материал, сочетающий в себе преимущества двух очень разных материалов экологически чистым способом, во многих случаях может заменить обычный бетон в долгосрочной перспективе. Но, вероятно, пройдет еще некоторое время, прежде чем вновь обнаруженный старый строительный материал действительно «принесет пользу» в строительной отрасли. На данный момент исследователи проекта NRP 66 все еще изучают вопрос, какая смесь для каких целей лучше всего подходит.

В центре внимания исследований: древесно-бетонные композитные системы – строительные технологии

Перейти к содержимому

Описание

Древесно-бетонные композиты представляют собой системы перекрытия и настила, состоящие из бетонной плиты, неразрывно соединенной с деревянными балками или ламинированной деревянной плитой под ней с помощью соединителя, работающего на сдвиг. Использование соединителя на сдвиг может значительно повысить прочность и жесткость настила (примерно в 2 и 4 раза соответственно) по сравнению с несвязанной конструкцией, что приводит к высокоэффективному использованию материалов. Звуковые и вибрационные характеристики, а также огнестойкость также улучшены по сравнению с деревянными полами. Добавленная бетонная плита также часто может придать зданию дополнительную боковую жесткость. Эта система хорошо подходит как для реставрации, так и для нового строительства.

Использование соединителя на сдвиг может значительно повысить прочность и жесткость настила (примерно в 2 и 4 раза соответственно) по сравнению с несвязанной конструкцией, что приводит к высокоэффективному использованию материалов. Звуковые и вибрационные характеристики, а также огнестойкость также улучшены по сравнению с деревянными полами. Добавленная бетонная плита также часто может придать зданию дополнительную боковую жесткость. Эта система хорошо подходит как для реставрации, так и для нового строительства.

Основным преимуществом цельного соединения бетона с деревом является композиционное действие. Дерево и бетон действуют в унисон и, таким образом, достигают общей жесткости и прочности, которые превосходят любой из компонентов, действующих по отдельности. В результате действия композита бетонная плита испытывает преимущественно напряжения сжатия, а древесина испытывает преимущественно напряжения растяжения, что позволяет наилучшим образом использовать структурные свойства каждого материала. Конечным результатом является исключительная прочность и жесткость, а также меньший вес по сравнению с эквивалентной цельнобетонной секцией.

Конечным результатом является исключительная прочность и жесткость, а также меньший вес по сравнению с эквивалентной цельнобетонной секцией.

Древесно-бетонная балка Александра Шрайера на Sketchfab

Современное использование древесно-стружечных плит распространено по всей Европе. Несколько компаний предлагают металлические соединители, специально предназначенные для соединения бетонных плит с деревянными балками для достижения комбинированного действия. Среди них вклеенный растянутый металл, диагонально вставленные шурупы, стальные или бетонные ключи, армированные арматурой, и многие другие. Примеры недавних проектов в Европе можно найти здесь: TICOMTEC

Экономические преимущества этой системы заключаются в экономии труда за счет использования древесины в качестве несъемной опалубки, использования меньшего количества материала для фундаментов в результате меньшей статической нагрузки на пол (дерево легче чем бетон или сталь), и, в случае реставрации, сочетание конструктивных функций (улучшенная система пола и добавление жесткой диафрагмы), а также более быстрое время выполнения работ по сравнению с заменой пола.

Компания BCT изучила множество различных аспектов древесно-бетонных композитных систем. Мы проверили прочность на сдвиг и жесткость различных крепежных элементов на сдвиг, а также общие характеристики деревянно-бетонной плиты – как для внутренних, так и для наружных работ. Мы также накопили опыт в анализе и проектировании этих систем. Для получения дополнительной информации см. список публикаций ниже.

Эта технология использовалась при строительстве здания Olver Design Building в Университете Массачусетса в Амхерсте, где на площади около 50 000 квадратных футов используется система BCT, протестированная и опубликованная в прошлом. См. верхнее изображение на этой странице для изображения этой установки.

Документы

- КЛОУСТОН, П.; ШРЕЙЕР, А. 2012. « Экспериментальная оценка соединительных систем для деревянно-бетонных композитных полов при реконструкции мельничных зданий ». Международный журнал искусственно созданной среды, Vol.

2

2 - КЛОУСТОН, П.; SCHREYER, A. 2011. Ферменные пластины для использования в качестве соединителей при сдвиге в ламинированных пиломатериалах – железобетонные композитные системы. Proceedations, 2011 Конгресс структур ASCE SEI, Лас-Вегас, Невада, США

- КЛОУСТОН, П.; SCHREYER, A. 2008. Проектирование и использование древесно-бетонных композитов . Практическое периодическое издание ASCE по структурному проектированию и строительству., 13(4), стр. 167–175

- КЛОУСТОН, П.; SCHREYER, A. 2006. Древесно-бетонные композиты: структурно эффективный вариант материала . Практика гражданского строительства. Секция Бостонского общества инженеров-строителей (BSCE) / Американское общество инженеров-строителей (ASCE). Весна/Лето 2006

- КЛОУСТОН, П.; БАТОН, Л.; ШРЕЙЕР, А. 2005. Прочность на сдвиг и изгиб новой древесно-бетонной композитной системы . Журнал строительной инженерии ASCE. 131(9), стр.

.

2

2