11 Ноя 11 СТЕНОВЫЕ БЕТОННЫЕ КАМНИ. Камни стеновые бетонные

Страница не найдена - ZZBO

Вибропрессы WP_Term Object ( [term_id] => 46 [name] => Вибропрессы УЛЬТРА [slug] => vibropress-ultra [term_group] => 0 [term_taxonomy_id] => 46 [taxonomy] => product_cat [description] => [parent] => 45 [count] => 3 [filter] => raw )zzbo.ru

СТЕНОВЫЕ БЕТОННЫЕ КАМНИ | Шлакоблочное оборудование

СТЕНОВЫЕ БЕТОННЫЕ КАМНИ

ДЛЯ ЖИЛИЩНОГО СТРОИТЕЛЬСТВА

Характеристика бетонов

| Виды заполнителей | расход цемента кг/кубометр | марка бетона (класс) | плотность бетона кг/кубометр |

| Зола +песок | 120-160 | 75 (5) | 1800 |

| Зола (унос)+ зола отвалов | 100-150 | 50 (3,5) | 1550 |

| Зола + древесная стружка | 220-290 | 35 (2,5) | 950 |

| Зола + керамзит | 120-160 | 75 (5) | 1300 |

| Песок кварц. + керамзит | 170-200 | 75 | 1400 |

| Песок кварц. + древесная стружка | 300-340 | 50 (3,5) | 1200 |

| Песок кварц. + пенополистирол | 320-400 | 35 (2,5) | 800 |

| Зола + пенополистирол | 300-380 | 35 (2,5) | 750 |

| Песок кварц. + дроблен. кирпич | 100-150 | 75 (5) | 1900 |

| Шлак + зола | 120-180 | 75 (5) | 1800 |

| Арболит | 280-320 | 25 (2) | 700 |

| Грунтобетон | 220-300 | 15 (1) | 1900 |

Значительным резервом в производстве стеновых материалов является изготовление бетонных камней (номинальные размеры 20х20х40 см по ГОСТ 6133-84 "Камни бетонные стеновые. Технические условия"). В НИИЖБ Госстроя СССР выполнены исследования по составам бетона для производства стеновых камней на различных заполнителях: керамзите, золе ТЭС, шлаке, песке, древесных отходах, дробленым кирпиче и др. На этих заполнителях были получены бетоны марок М25-75 (кл. В1,5-В5), пригодные в качестве стеновых материалов. В таблице 1 приведены основные характеристики таких бетонов.

Опыты показали, что лучшие свойства имеют бетоны на легких заполнителях с применением золы ТЭС. Такие бетоны хорошо формируются, блоки сохраняют форму и габариты при раннем распалубовании. Применение золы ТЭС , кроме того, способствует снижению расхода цемента.

Опыты показали, что можно использовать золу-уноса ТЭС вместо цемента или с очень малым его расходом 50-80 кг/кубометр в керамзибетоне. В таком случае можно получить блоки с прочностью до 5 мПа(50 кг/квадратный см) т.е .для 1-2 этажных домов.

При выборе материалов для организации производства бетонных камней следует учитывать местные возможности: наличие золы ТЭС, отходов древесины, керамзита и др.

Для производства пустотелых бетонных камней на малых предприятиях рекомендуется применять передвижной вибростанок ВС-01 производительностью 60 камней в час, разработанный Краснодарским ВНИПКИ стройиндустрии, или машины одесского завода "строммаш". Хорошие характеристики имеют машины ФРГ фирмы "Knauer" производительностью до 1000 камней в час.

Имеются и другие установки, работающие по принципу вибропрессования , как например ручная малогабаритная установка " Мечта Застройщика" и "Команч-34" Авторского производства.

НИИЖБ Госстроя СССР может оказать помощь в проверке пригодности местных материалов, подборе составов бетона, а также в проектировании жилых домов и других построек из блоков.

Дополнительная информация по адресу: 109428, Москва, 2-я Институтская ул., 6.НИИЖБ, лаб.№5.

А. Кудрявцев, Ю. Романов.

КАМЕННЫЕ МАТЕРИАЛЫ.

Каменные материалы - это бутовый камень, гравий, щебень и исскуственные камни. Природные каменные материалы используют в основном для устройства фундаментов и приготовления бетона. Из искуственных камней возводят как фундаменты, так и стены.

Бутовый камень - это различные природные камни размером более 80...100 мм. любые природные камни весом до 50кг используются для устройства фундаментов, очищенные от глины и грунта. Если в камне есть трещины, его раскалывают. Природные камни размером 5...10 мм называют гравием. Гравий используют для устройства фундаментов, из него делают подстилающий слой (подушку) и приготавливают низкокачественный бетон. Его широко используют в домашнем строительстве.

Щебень - дробленый камень размером 5...40 мм. В основном идет для приготовления бетонов. В прочных бетонах используют мытый щебень из твердых пород. Из щебня можно также сделать подстилающий слой для фундаментов. Каменные материалы размером менее 5 мм относятся к пескам. Песок, как и щебень, используют для приготовления бетонов, кладочных и штукатурных растворов. Для получения качественного бетона песок моют.

Известняк-ракушечник. Из природных камней для кладки стен широко используют известняк - ракушечник. Из него выпиливают стеновые блоки, из более прочного нарезают облицовочные плиты. Снаружи стены из ракушечника обычно не штукатурят, с внутренней стороны затирают. Ракушечник обладает хорошими теплоизоляционными свойствами (лучше, чем у кирпича), поэтому стены из него для умеренного климата делают не толще 400 мм. Коэффициенты теплопроводности некоторых материалов приведены ниже.

Коэффициент

теплопроводности, Вт

(квадратный метр х К)

1,1 Бетон на плотном щебне

0,5 Бетон на керамзите

0,6 Бетон на шлаке

0,25...0,45 Битум

2,8 Бутовый камень

0,04 Войлок

0,4 Гипс

0,5 Глина

0,3 Земля сухая

0,65 Ракушечник

0,6 Камни из легких бетонов

0,7 Кирпич глиняный

0,75 Кирпич силикатный

0,06 Дерево

0,05 Минеральная вата

0,08 Опилки древесные

0,75 Песок

0,80 Штукатурка на песке

0,25 Шлак

Зная коэффициент теплопроводности при устройстве теплоизоляции, можно заменить материалы на основании пропорционального соотношения толщины слоя теплоизоляции и коэффициента теплопроводности: чем меньше коэффициент теплопроводности, тем тоньше должен быть защитный слой при одинаковой разности внутренней и наружной температур.

Искуственные камни - это глиняный и силикатный кирпич, различные искуственные блоки из бетонов. В индивидуальном строительстве используют глиняный жжёный и силикатный кирпич, керамические щелевые и мелкие силикатные и керамзитовые блоки. Стандартный размер глиняного кирпича - 250х120х65 мм. Силикатный кирпич делают немного толще - 88 мм.

Кирпич бывает полнотелый (обычный) и дырчатый. Для индивидуальных домов можно использовать и тот и другой. Дырчатый имеет неколько меньший коэффициент теплопроводности, и он легче. Стены из керамических щелевых блоков (укрупненные кирпичи) и дырчатого кирпича делают на 20...25% тоньше, чем из полнотелого кирпича, так как они имеют меньший коэффициент теплопроводности. Вес стандартного кирпича - 3,5...4 кг.

Цементный раствор.

Цемент предварительно смешивают с сухим песком, добавляют воду и тщательно перемешивают. Полученный раствор используют в течение 1...1,5ч. Состав раствора подбирают в зависимости от необходимой прочности. Для штукатурных работ и кладки достаточна прочность 1,0...2,5, но для фундамента она должна быть 5 -10 МПа. Для раствора марки "25" на 1 кубометр песка берут 100кг цемента марки "300"; для раствора марки "50" - 180кг. А чтобы повысить пластичность, в 1 кубометр цементного раствора добавляют50...100 кг глины.

Иногда для кладки и штукатурных работ готовят цементно - известковый раствор. Сухой песок перемешивают с цементом, затем известковое тесто разбавляют водой до состояния "известкового молока" и им заправляют полученную смесь цемента и песка.Таким образом добавляют в цементный раствор и глину.

Бетон - это искуственный камень, полученный в результате затвердевания бетонной массы, состоящей из смеси цемента, заполнителей и воды. В качестве заполнителей применяют плотные измельченные породы или искуственные пористые материалы.

Бетонные смеси готовят разной консистенции: жесткой, пластичной (подвижной) и литой. Консистенция смеси зависит от количества содержащейся в ней воды: наибольшее количество в литой. Жесткая бетонная смесь, если её сложить в кучу, почти не растекается. Поэтому при укладке она требует уплотнения при помощи вибраторов. Это ограничивает применение жестких бетонных смесей в индивидуальном строительстве.Чаще используются смеси пластичной консистенции,они более удобоукладываемые. Пластичная бетонная смесь, если её сложить в кучу, растекается медленно, но чем выше куча тем быстрее происходит растекание.При укладке пластичной смеси её можно достаточно хорошо уплотнить ломом или обычной штыковой лопатой.

При заливке ленточных фундаментов и столбов, чтобы получить горизонтальную поверхность для верхнего слоя, берут смесь литой консистенции, чтобы она свободно растекалась и принимала горизонтальную поверхность.

Следует иметь в виду, что жесткая бетонная смесь дает более прочный камень, а пластичная и литая несколько снижает прочность камня. Поэтому, чтобы получить одинаковой прочности бетон, в пластичную смесь кладут на 10...15% больше цемента.

Заполнители бетона подбирают таким образом, чтобы они создавали как можно более плотную массу. Для этого щебень разной крупности смешивают с песком.

При устройстве стен из бетона на пористых заполнителях, чтобы не снижать теплоизоляционные свойства, в него не следует добавлять в большом количестве кварцевый (обычный) песок. Если заполнитель (шлак,пемза, аглопорит, керамзит) очень крупный, то часть его следует измельчить. При отсутствии такой возможности вместо песка добавляют золу, опилки, глину, но не более 10...15%по объёму.

Для приготовления 1 кубометра бетона средней жесткости (пластичная консистенция) марки"50" берут 180 кг цемента марки"300", а для бетона марки "100" - 340 кг.

Масса строительных материалов, кг

Бетон на плотном щебне, кубометр 2350.....2500

Гипс (алебастр), кубометр 1100...1250

Глина, кубометр 1400....1600

Гравий, кубометр 2300....2700

Камень бутовый в штабеле, кубометр 1700

Камень булыжный, кубометр 1800

Камень ракушечник, кубометр 1200.....1300

Керамзит, кубометр 500..... 800

Кирпич глиняный обожженный, 1тыс.шт 3750

Кирпич силикатный, 1тыс.шт 3700

Песок строительный, кубометр 1500

Раствор цементный на песке, кубометр 2000..... 2100

Шлак котельный, кубометр 600......1100

Щебень дробленый, кубометр 1900......2200

Лес хвойных пород (кругляк) кубометр 750

ВОДОНЕПРОНИЦАЕМЫЙ БЕТОН И ЖЕЛЕЗНАЯ ШТУКАТУРКА

Водонепроницаемость бетона зависит от плотности структуры, то есть отсутствия пор и пустот,которые образуются в результате неправильного подбора исходных материалов и гранулометрического (зернового) состава заполнителя, содержания цемента, недостаточного уплотнения бетонной смеси и особенно от избыточного количества воды. Вода впоследствии испарится, останутся поры, пустоты, сообщающиеся капилляры, которые и будут служить основными путями фильтрации.

Достаточно плотный и легкотрамбуемый бетон получается тогда, когда количество гравия (щебня) не превышает более чем в два раза количество песка. При этом наименьшая пористость и удовлетворительная удобоукладываемость бетона достигается при использовании песка с различной крупностью зерен - от 0,25мм до 3 мм, у которого доля зерен с величиной 0,25мм составляет примерно 25% от его общей массы; 25% - состоит из зерен диаметра 1 мм и 50% - и зёрен до 3 мм.

Количество цемента должно быть таким, чтобы он заполнял все пустоты (поры) между частицами песка и , кроме того , облеплял каждую его песчинку.

В индивидуальном строительстве нет необходимости применять высокомарочные цементы - они дороги, дефицитны и требовательны к условиям хранения. Можно взять цемент марки "300"или "400".

Перед использованием цемента его рекомендуется просеять через сито с отверстиями 1х1 мм для удаления из него комков, образовавшихся при хранении.

Немаловажное значение при обеспечении водонепроницаемости бетона имеют условия твердения,или,как говорят специалисты градации цемента, то есть подбирают такое минимальное количество воды, чтобы оно обеспечило одновременно и твердение бетона, и хорошую пластичность при укладывании. Не нужная для гидрации избыточная вода образует лишь поры и пустоты в бетоне.

ВЫБОР СОСТАВА БЕТОНА

Для получения водонепроницаемого бетона необходимо применять следующую пропорцию составных частей: цемент, песок и щебень в соотношении 1:1:2. можно увеличивать количество песка и щебня до 1:2,5:5,5. Кладку проводят по возможности без перерывов.

Некоторые застройщики для повышения водостойкости добавляют в бетонную смесь жидкое стекло, но это не правильно. Бетон с добавкой жидкого стекла не может считаться водонепроницаемым, так как со временем жидкое стекло вымывается (оно растворимо в воде).Жидкое стекло (1 чать на 3-5 частей воды затворения) может быть использована как временная мера, например, по борьбе с течами и просачиванием воды через опалубку.

Соблюдение высоких требований к подбору материалов и составу водонепроницаемого бетона в условиях индивидуального строительства, трудновыполнимо, но тем не менее при тщательном и правильном приготовлении бетона можно получить достаточно плотный и водонепроницаемый бетон толщиной от10 до38 см.

Ускорить твердение бетона можно по принципу "парникового эффекта". Для этого конструкции плотно укрывают полиэтиленовой пленкой.

Если плотность бетона все же окажется низкой, необходимо принять следующие меры: уменьшить количество воды, оставляя объем цемента без изменений, и только в крайнем случае добавить цемент, то есть получить более жирный состав; уменьшить количество песка и на столько же увеличить количество щебня.

ЗАТИРКА И ЖЕЛЕЗНЕНИЕ БЕТОННЫХ ПОВЕРХНОСТЕЙ

Водонепроницаемость ограждающих конструкций можно увеличить в значительной степени затиркой и легким уплотнением поверхности немедленно после укладки бетонного слоя. Такая штукатурка, составляя одно целое с бетонной кладкой, не будет отслаиваться.

Оштукатуривая бетонные поверхности жирным раствором цемента (в соотношении 1:1 или 1:0,5) и затирают (заглаживают) его стальной штукатурной лопаткой или кельмой. Чтобы штукатурка меньше растрескивалась, в неё добавляют небольшое количество известкового теста (1:0,5:3, где 1 часть цемента марки "300", 0,5 части известкового теста и 3 части просеянного песка).

Если покрыть свежеуложенный на горизонтальной поверхности цементный раствор слоем сухого чистого цемента толщиной 2 мм, а затем, как только он пропитается водой, загладить его стальной кельмой, то получится железная штукатурка, обладающая повышенными гидроизоляционными свойствами. Этот процесс - создания гладкой поверхности - называется железнением и чаще всего при меняется при отделке полов.

КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

КАЧЕСТВО ЦЕМЕНТА

Качество цемента можно определить по дате изготовления и сроку его хранения.Во время длительного хранения цемента его активность падает примерно на 5% в месяц. Так, при хранении в течение 3 месяцев активность уменьшается до 15-20%, в течение 6 месяцев - до 25-30%, в течение одного года - до 30-40%.

По внешним признакам цемент считается качественным, если нет откомкования. Начало процесса окомкования проверяется на ощупь: если взять цемент в кулак и сжать его, то свежеизготовленный сразу вытечет между пальцами, а лежалый образует комок, поскольку он уже набрал влагу. Такой цемент не рекомендуется использовать в работе.

Хранить цемент следует в сухих закрытых сараях на сухих деревянных полах, приподнятый над землёй на 20-50 см, застеленных одним слоем рубероида или пергамина.Особенно требовательны к условиям хранения высокомарочные цементы, которые из-за тонкостей помола быстро окомковываются и теряют активность. Места, где хранится цемент,должны быть защищены не только от сырости, но и от усиленного обмена воздухом, особенно от сквозняков.

Удобно хранить цемент в плотно закрытых ящиках, железных или деревянных бочках.

КАЧЕСТВО КИРПИЧА И БЛОКОВ

Чтобы быть полностью уверенным в качестве блоков нужно провести лабораторные испытания на прочность при сжатии под специальным прессом. Стандартный стеновой блок 390х190х188мм марки М-100 способен выдержать нагрузку до 100 тонн, качество блока и его прочности считать недопустимым при разрушении его под прессом менее 25 тонн. Прочность перегородочных камней не регламентируется, но должно удовлетворять техническим условиям и ГОСТ.

Качество кирпича считается хорошим, если при падении на твердое основание с высоты 1,5м он не разбивается на мелкие кусочки.

О качестве кирпича можно судить и по цвету: бледно-розовый цвет говорит о не дожоге, такой кирпич не прочен и сильно впитывает воду; красный - нормального качества, твердый и прочный; бурый с трещинами и стекловидной поверхностью - пережжённый, так называемый железняк, он почти не впитывает воду и плохо вяжется со строительным раствором. Качество кирпича проверяют пробой на удар. Удар средней силы наносят слесарным молотком массой 1 кг по широкой части кирпича. Если кирпич разбивается от одного удара, значит его качество низкое и марка ниже 75.

Современные средства диагностики позволяют проверить качество материалов с достаточной точностью

ПЛИТЫ БЕТОННЫЕ ТРОТУАРНЫЕ

Технические условия

ГОСТ 17608-91.

Настоящий стандарт распространяется на бетонные тротуарные плиты (далее - плиты), изготавляемые из тяжелого и мелкозернистого (песчанного) бетонов (далее - бетонов) по ГОСТ 26633в климатическом исполнении УХЛ по ГОСТ 15150, предназначенные для устройства сборных покрытий тротуаров, пешеходных и садово - парковых дорожек, пешеходных площадей и посадочных площадок общественного транспорта.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

1.1 Плиты следует изготовлять в соответствии с требованиями настоящего стандарта и технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1 Плиты подразделяют на типы в зависимости от конфигурации:

К - квадратные;

П - прямоугольные;

Ш - шестиугольные;

Д - окаймляющие четырех - и пятиугольные для окаймления шестиугольных плит и пятиугольные для окаймления квадратных и прямоугольных плит при диагональном способе их укладки;

Ф - фигурные плиты и элементы мощения;

ЭДД -элементы декоративные дорожные.

1.2.2. Марки, форма и размеры плит должны соответствовать указанным в приложении 1.

1.2.3. Плиты могут изготовляться одно - или двухслойными с толщиной верхнего (обычного или цветного) слоя бетона не менее 20 мм .

1.2.4. Плиты с размерами сторон 750 мм допускается изготовлять с конструктивным армированием в соответствии с приложением 2.

1.2.5. Грани плит должны быть взаимно перпендикулярны.

Допускается изготовление плит с технологическим уклоном боковых граней, не превышающим 5 мм размера в плане на каждую сторону.

1.2.6. Грузоподъемные работы (перенос, складирование, погрузка, выгрузка, монтаж) плит массой более 50 кг должны осуществлятся с помощью вакуумных захватов, а при их отсутствии в плитах должны быть отверстия для цангового захвата либо монтажные петли, кстановленные в соответствии с приложением 2.

1.2.7. Плиты обозначают марками в соотвествии с ГОСТ 23009. Марка квадратных, прямоугольных, шестиугольных и окаймляющих плит состоит из буквенно - цифровых групп, разделенных точками, обозначающих: первая цифра - порядковый номер типоразмера,буква - тип плиты, цифра после буквы- толщину плиты в сантиметрах, зависящую от вида основания.

Марка фигурных плит состоит из буквенно - цифровых групп, разделенных точками, обозначающих: первая цифра - порядковый номер конфигурации, буква Ф- тип плиты, цифра после буквы Ф -порядковый номер плиты, последняя цифра - толщину плиты в сантиметрах.

Пример условного обозначения квадратной плиты длиной

375 мм, шириной 375 мм, толщиной 70 мм:

4.К.7

То же, фигурной плиты длиной 300 мм, шириной 296 мм, фигуры 1, толщиной 70 мм:

2.Ф.1.7

То же, элемента декоративного дорожного фигуры 1, толщиной 100 мм:

ЭДД.1.10

То же, пятиугольной доборной плиты для окаймления шестиугольных плит 10-го типоразмера, толщиной 10 см:

10Д10

1.3. Характеристики

1.3.1. Прочность бетона плит на сжатие характеризуется классами по прочности на сжатие: В22,5; В25;В30;В35.

Класс бетона плит по прочнрстина растяжение при изгибе принимают Ввtв 3,2; В вtв 3,6; Ввtв 4,0; Ввtв 4,4.

Прочность батона плит на сжатие и растяжение при изгибе принимают по проекту строительства и указывают в заказе потребителя.

1.3.2.Значение нормируемой отпускной прочности мелкозернистого бетона плит должно составлять 90% от класса бетона по прочности на сжатие и класса бетона по прочности на растяжение при изгибе в любое время года.

Значение нормируемой отпускной прочности тяжелого бетона плит должно составлять 90% от класса бетона по прочности на сжатие и класса бетона по прочности на растяжение при изгибе в холодный период года и 70% - в теплый период года.

ПРИМЕЧАНИЯ:

1.Периоды года принимают, начиная и кончая месяцами, характеризующимися среднемесячной температурой наружного воздуха в соответствии со СНиП 2.01.01 и ГОСТ13015.0.

2. Допускается по согласованию потребителя с изготовителем значение нормируемой отпускной прочности бетона плит принимать 70% в любое время года.

1.3.3. Фактическая прочность бетона должна соответствовать требуемой по ГОСТ 18105, в зависимости и показателей фактической однородности прочности бетона.

1.3.4. Марку бетона по морозостойкости принимают по проекту строительства, но не ниже указанной в таблице 1, в зависимости от расчетной температурынаружного воздуха наиболее холодной пятидневки района строительства и указывают в заказе на изготовление камней.

Таблица 1

| Расчетная температура наружного воздуха наиболее холодной пятидневки района строительства, С | Марка бетона по морозостойкости |

| Ниже-45 | F300 |

| От -15 до -45 включ. | F200 |

| От -5 до -15 | F150 |

| От 0 до -5 | F100 |

1.3.5. Водопоглощение бетона плит не должно превышать по массе,%:

5 - для плит из тяжелого бетона;

6 - для плит мелкозернистого бетона.

1.3.6. Истираемость бетона плит в зависимомти от условий работы покрытий должна удовлетворять требованиям ГОСТ 13015.0; её устанавливает потребитель при заказе.

1.3.7.Состав бетона подбирают в соответсвии с требованиями ГОСТ 27006 и рекомендаций, пособий и методик научно- исследовательских институтов, утвержденных в установленном порядке. Водоцементное отношение (В/Ц) должно быть не более 0,40.

1.3.8. Бетонные смеси приготовляют по ГОСТ 7473 с применением воздухововлекающих добавок. Бетонные смеси для тяжелого бетона с маркой по удобоукладываемости П2 или П3 с подвижностью не более 12 см следует приготавливать с обязательным применением пластифицирующих добавок.

1.3.9. Объем вовлеченного воздуха в бетонных смесях с применением воздухововлекающих добавок должен быть от 4 до 5%.

1.3.10. Для приготовления бетонной смеси следует применять бездобавочный портландцемент, портланд цемент для бетонов дорожных и аэродромных покрытий марки не ниже 400, содержащий в цементном клинкере не более 5% MgO (оксида магния) и не более 8% C3А (трехкальциевого алюмината) и портландцемент с миниральными добавками до 5%, отвечающие ГОСТ 10178.

1.3.11. В качестве мелкого заполнителя для бетона плит применяют природные, обогащённые и фракцинированные, а также дроблённые обагащенные пески по ГОСТ 8736, удовлетворяющие требованиям ГОСТ 26633.

Для мелкозернистого бетона применяют пески с модулем крупности не менее 2,2, а для тяжёлого бетона - не менее 2,0.

1.3.12. В качестве крупного заполнителя применяют щебень из естественного камня, гравия и доменного шлака по ГОСТ 8267,ГОСТ10260, ГОСТ 3344, удовлетворяющие требованиям ГОСТ 26633.

Наибольший размер зерен крупного заполнителя:

10 мм - для плит толщиной до 50 мм;

20 мм - для плит толщиной более 50мм.

1.3.13. При приготовлении бетона плит следует использовать и другие материалы (золу - унос, шлаки и золошлаки смеси ТЭС), отвечающие требованиям ГОСТ25818 и ГОСТ 25592, отходы производства, удовлетворяющие требованиям ГОСТ 26633.

1.3.14. Марки щебня по прочности на сжатие доджны быть не ниже:

1200 - для щебня из изверженных пород;

800- для щебня из осадочных пород.

1.3.15. Марка щебня по морозостойкости должна быть не ниже F200.

1.3.16. Добавки, применямые для приготовления бетонной смеси, должны удовлетворять ГОСТ 24211, ГОСТ 26633 и приложению 3.

Виды и объём (массу) вводимых добавок определяют опытным путем в зависимости от вида, качества материалов, используемых для приготовления бетонной смеси, технологии изготовления плит, режимов тепловой обработки (тепловлажностной обработки).

В качестве ускорителя твердения бетонной смеси плит из мелкозернистого бетона следует применять кальций хлористый по ГОСТ 450 или нитрит - нитрат - хлорид кальция по ТУ 6 - 03 - 7 - 04 в объеме до3% от массы цемента.

1.3.17. Вода для приготовления бетона - по ГОСТ 23732.

1.3.18. Для изготовления бетонных плит следует применять пигменты. Виды и объем (масса) пигментов, вводимых вбетонную смесь, приведены в приложении 4.

1.3.19. При тепловлажностной обработке плит следует соблюдать мягкие режимы твердения (температура не выше 70 град.С.) с предельной скоростью подъема и снижения температуры обработки не более 25 град. С\ч.

1.3.20. Для конструктированного армирования плит применяют арматурную проволоку класса Вр - I по ГОСТ 6727.

Монтажные петли следует изготавлять диаметром 6 мм из горяческатанной гладкой арматурной стали класса А- I марок ВСт3сп2 и ВСт3пс2 по ГОСТ 5781.

При расчетной зимней температуре ниже минус 40 град. С для монтажных петель запрещается применение стали марки ВСт3пс3 по ГОСТ 5781.

1.3.21. Сварные арматурные изделия должны соответствовать ГОСТ 10922.

1.3.22. Значение действительных отклонений геометрических параметров плит недолжны превышать предельных, указанных в табл.2

Таблица 2 . Наименование отклонения Наименование геометрического пред. геометрического параметра параметра откл. длина, ширина: до 250 +/-4 от 250 до 500 + /-5 от 500 до 1000 +/-6 Толщина +-5 Отклонение от прямолинейности профиля лицевой поверхности - 5 Отклонение от плоскостности лицевой поверхности - 5 Отклонение от перпендикулярности торцевых и смежных им граней - 41.3.23. Для конструктировно армирванных плит отклонение от толщины защитного слоя бетона не должно превышать + /-5 мм

1.3.24. Категория лицевой бетонной поверхности - А6, для нелицевой поверхности - А7 по ГОСТ 13015.0

1.3.25. Трещины на поверхности плит не допускаются, за исключением поверхностных и технологических шириной не более 0,1 мм и длиной до 50 мм в количестве не более 5 шт. на 1 кв.м поверхности армированных плит из тяжелого бетона.

1.4. Маркировка

Маркировка должна быть нанесена несмываемой краской на торцевую грань не менее чем на 10% плит от партии в соответствии с ГОСТ13015.

Популярное оборудование для производства шлакоблоков:

Станок Команч-34 - один из самых популярных шлакоблочных станков МСД:

Подробнее...

komanch.ru

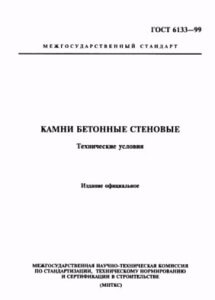

Камни бетонные стеновые: технические условия

Используя вяжущие компоненты, производят блоки и камни из бетона. В случае использования их при монтаже вместо кирпичей, можно значительно сэкономить. Дополнительно, благодаря объему материала, цена монтажа уменьшается, а скорость увеличивается. В свою очередь, труд становится легче, к тому же кубометр бетонов гораздо дешевле такого объема кирпича.

Определение

Камни бетонные — это достаточно прочное изделие, но их недостатком можно назвать малый показатель теплоэфективности. По данной причине, при монтаже зданий кладка выполняется с применением утеплителя. В качестве утеплителя можно использовать самые разные материалы, такие как кирпич, штукатурка, декоративный камень и многое другое.

Обычно стеновые камни производятся объемом 20*20*40. Данный размер наиболее удобен при монтажных работах, а также позволяет гораздо быстрее окончить строительство дома. Так как стеновой камень имеет особую полую структуру, то имеется возможность выполнения самых разных конструкционных решений. Применение стеновых камней позволяет без труда монтировать стены, и что еще немаловажно, углы стен получаются ровными и качественными.

Нормативная документация и предъявляемые требования

В данном ГОСТе можно найти всю необходимую информацию.

В данном ГОСТе можно найти всю необходимую информацию.Все строительные материалы из стенового камня с использованием разных дополнительных компонентов обязаны соответствовать ГОСТу. ГОСТ дает гарантию качества продукта, его безопасности, а также прочности и долговечности. При приобретении изделия желательно проверить у продавца документы, которые подтверждают его качество.

Все требования, которым должны соответствовать данные строительные продукты, описаны в ГОСТе под номером 6133-99, раздел называется – «Камни бетонные стеновые». В этом разделе легко найти любую необходимую информацию – тип изготовления, объем изделий, используемые дополнительные компоненты, данные по крепости продукта.

Когда выбираете строительный материал, необходимо знать допустимые характеристики, чтобы не ошибиться при выборе. Если показатели отличаются, то это значит лишь одно, что продукт плохого качества, а изготовление происходило с нарушением технологий.

- размеры камня не должны отличатся от стандартов больше чем на 3 миллиметра;

- ширина стенок пустот внутри камня не должна превышать 3 миллиметров;

- отклонение граней и ребер камня не должно быть больше 2 миллиметров.

Также имеются некоторые требования относительно внешнего вида продукта:

- ямки на поверхности камня не могут быть более 4 миллиметров;

- небольшие повреждения могут быть, однако, не более 2 и небольшого размера;

- размер повреждения на поверхности камня не должен быть больше 4 миллиметров;

- если имеются пятна жира либо загрязнения другого типа на поверхности, то их размер должен быть не больше 10 миллиметров.

Однако это далеко не все предъявляемые требования к данным камням. Есть определенные нормативы и к теплоэфективности, и к прочности, и многому другому. Испытать изделия по таким характеристикам без особых приспособлений не удастся, однако если имеется вся необходимая документация на товар, то определится с выбором не составит труда.

Конечно же, следование данному ГОСТу на всех производствах обязательно. В случае производства материала своими руками, некоторые неточности могут быть, однако, желательно все же следовать нормативным требованиям. Только в таком случае камень получится прочным и долговечным.

Достоинства и недостатки

Простая технология дает возможность самостоятельного изготовления бетонных стеновых камней.

Простая технология дает возможность самостоятельного изготовления бетонных стеновых камней.А сейчас можно привести все плюсы и минусы в данном стеновом камне, которые используют при монтаже самых разных строений.

Достоинства:

- Высокий показатель теплоизолиции и звукоизоляции. Из-за этой характеристики строительство получается весьма выгодным, ведь дополнительное утепление не нужно.

- Небольшой вес. Благодаря данному качеству при возведении дома нет необходимости в мощном цоколе.

- Легкость изготовления и простота отделки. Весьма легок и удобен монтаж изделия.

- Простота в обработке материала. В данном продукте легко сделать разные отверстия, а также распилить его.

- Прочность и долговечность. Дома, возведенные из этого строительного продукта, могут простоять не менее сотни лет.

- Малая цена. Стеновыми камнями выгодно строить из-за их небольшой стоимости, а также их можно произвести своими руками.

- Экологическая чистота. При изготовлении стеновых камней применяют лишь эклогически чистые компоненты.

- Способны противостоять различным типам воздействия – химическим, механическим, биологическим.

- Легко справляются с давлением и нагрузкой на них.

Но у подобного материала все же существуют и недостатки. Стоит и перечислить:

- Достаточно плохо ведут себя с крепежными изделиями. Прочность продукта падает.

- В стены, возведенные из таких изделий, сложно установить двери и окна.

- Несмотря на то, что данный материал не подвержен горению, все же при высоких температурах он становится менее прочным.

Также можно назвать минусом и то, что данный материал требует дополнительной отделки и особой системы вентиляции.

Виды

На сегодняшний день рынок строительных материалов обладает огромным ассортиментом самых разных изделий для возведения зданий любого типа. Одним из лучших выборов можно назвать камень из бетона. Таким камнем можно построить что угодно.

Данное изделие бывает двух видов:

- пустотелые, внутри них имеются специальные разнообразные пустоты;

- полнотелые, внутри них отсутствуют пустоты.

Полнотелые камни зачастую применяют при возведении многоэтажных зданий. Такой выбор объясняется их повышенной прочностью. Если же необходимо возведение одноэтажного здания, то лучше использовать пустотелые камни. В случае сильной нагрузки на будущие стены, пустоты в камне лучше заполнить специальным раствором.

Как изготовить самостоятельно?

Данные блоки легко можно произвести и своими руками, к тому же такой вид продукта не нуждается в специальной сертификации.

Компоненты и консистенция смеси для легкого производства блоков

Считается, что доменный шлак подходит для изготовления бетонного стенового камня лучше.

Считается, что доменный шлак подходит для изготовления бетонного стенового камня лучше.Изначально необходимо подготовить достаточное количество наполнителя. Чаще всего в качестве наполнителя применяют:

- шлак, является одновременно легким и крепким компонентом;

- отходы горения древесины, используют не часто, так как сложно найти необходимое количество;

- каменные отсевы, по свойствам похожи на шлак, однако теплоизоляция хуже;

- крошка кирпичная, неплохой способ утилизировать бракованные кирпичи;

- вспученный перлит, блок получается с высокими показателями теплоэфективности;

- смесь песка с гравием, материал с таким наполнителем выходит довольно тяжелым и с низкими показателями теплоэфективности;

- керамзит, компонент недорогой, легкодоступный, изделие получается теплым.

Конечно же, помимо наполнителя необходимы и другие составляющие:

- Цементы (бетоны), наилучшим выбором будет использование марки М500. Данный компонент обязательно должен быть качественным и свежим, без дополнительных примесей.

- Гравий. Лучше всего использовать фракцию 10 миллиметров. Порой приобрести качественный материал сложно, однако важно, чтобы именно эта составляющая была наилучшей.

- Песок, лучше всего найти либо купить именно речной песок. Ведь именно его структура лучше всего подходит для легкого производства хорошего строительного материала.

После того как все составляющие подготовлены, можно начинать изготовление раствора. Выполняется он в таких пропорциях:

- 2 доли цемента;

- 2,5 доли гравия;

- 2,5 доли речного песка;

- 7,5 долей выбранного наполнителя;

- 2,5 доли воды.

Однако нужно знать, что пропорции воды не точны, ведь ее количество можно определить лишь опытным путем – по консистенции раствора. Если раствор будет чересчур жидкий либо густой – это отразится на качестве будущего строительного материала. Специалисты рекомендуют такой метод проверки консистенции смеси – если в руке сжать немного раствора, то в результате должен выходить неплотный комок. Именно тогда можно считать раствор готовым и правильным.

Однако нужно знать, что пропорции воды не точны, ведь ее количество можно определить лишь опытным путем – по консистенции раствора. Если раствор будет чересчур жидкий либо густой – это отразится на качестве будущего строительного материала. Специалисты рекомендуют такой метод проверки консистенции смеси – если в руке сжать немного раствора, то в результате должен выходить неплотный комок. Именно тогда можно считать раствор готовым и правильным.

При изготовлении рекомендуют также использовать такой дополнительный компонент, как пластификатор. Он помогает сделать продукт более пластичным, это предотвращает возникновение трещин в процессе высыхания. Дозировку пластификатора можно определить, если следовать инструкции на упаковке. Если вы хотите получить продукт наивысшего качества, то сложно будет обойтись без виброла. Есть разные способы его получения:

- покупка;

- самостоятельная сборка;

- аренда.

Это устройство помогает уплотнить раствор, что способствует лучшему удалению воздуха и повышению крепости готового продукта. Немаловажной деталью можно назвать и формы для камней. Их можно как сделать своими руками, так и приобрести готовые. Важно лишь то, что они должны быть геометрически точными и удобными в производстве.

Но необходимо знать, что экономия на формах — это плохое решение. Ведь форма плохого качества легко деформируется под весом раствора, и готовый продукт выйдет неровным. При самостоятельном изготовлении стоит следовать парочке простых советов:

- Форму заполняют смесью с небольшой горкой. Далее включают виброл, пока смесь в форме не утрамбуется полностью.

- Виброл продолжает работать, пока смесь в форме не будет находиться на уровне специальных меток, после этого устройство работает еще несколько секунд и выключается.

- Нужно знать, что форму можно убирать лишь при включенном виброле, это необходимо, чтобы продукт не вышел с изъянами.

- Когда раствор полностью утрамбован, камень осторожно вынимается – для этого его переворачивают и освобождают форму. Как раз из-за этого так важна консистенция смеси. Ведь при жидкой смеси, изделие просто расплывется, а при чересчур густой – потрескается.

Просушивание материала

Данный этап весьма важен, ведь от него зависит, каким получится изделие в итоге. Данный этап обладает своими нюансами:

- Сырое изделие кладут на специальную ровную плоскость. Важно, чтобы продукт не находился под открытым солнцем, лучше если сушка будет выполняться под специальным тентом либо внутри помещения. Наилучший температурный показатель для обсушки 20С, если происходят значительные колебания температуры, это отразится на качестве материала.

- Профессионалы рекомендуют при выполнении сушки накрывать материал особой пленкой из полиэтилена. Это создает лучшие условия для обсушки бетона, так как благодаря пленке потеря влаги минимальна.

- После 24 часов обсушки блоки можно передвинуть и даже сложить по рядам. В таком положении материалы остаются еще примерно на 9 дней для дальнейшего схватывания. По завершению этого периода материал можно транспортировать.

- Однако использовать блоки можно лишь через месяц, тогда цикл полностью завершится.

Вывод

Камни бетонные являются оптимальным и выгодным выбором для возведения зданий разного вида. Их можно приобрести готовыми, а также довольно просто изготовить самостоятельно (что существенно сэкономит финансы).

beton-stroyka.ru