Содержание

NormaCS ~ Статьи ~ Дефекты возникающие при возведении монолитных железобетонных конструкций

Классификация и методики выявления дефектов

По общепринятым представлениям в большинстве случаев дефекты возникают на стадии изготовления железобетонных конструкций и изделий. Необходимо отметить, что узаконенной классификации дефектов железобетонных конструкций и изделий не существует. Тем не менее дефекты железобетонных конструкций и изделий условно можно разделить на поверхностные и внутренние.

Поверхностные дефекты это усадочные трещины, инородные включения, околы ребер, неровности, отсутствие защитного слоя, пустоты и раковины, увлажнение и фильтрация влаги (в зимний период), высолы, масляные и ржавые пятна.

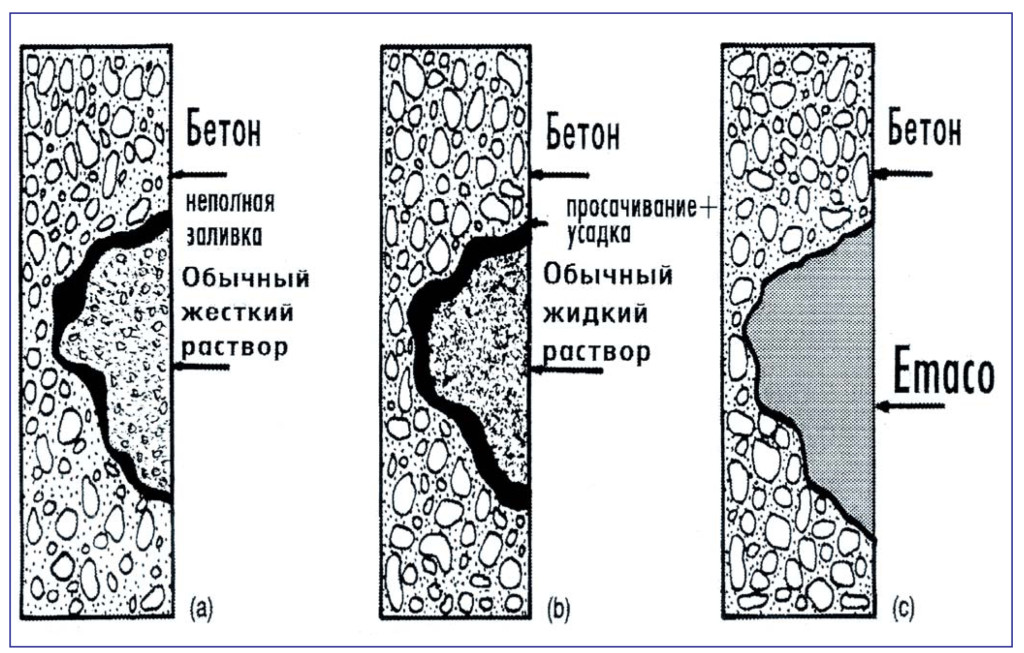

Внутренние дефекты это пустоты образующиеся на арматурном каркасе из-за зависания бетонной смеси при ее быстром загустевании и густом армированиии конструкции, недоуплотненные (непровибрированные) участки, силовые трещины, неправильное расположение швов бетонирования и отсутствие контакта между слоями бетона в швах бетонирования. Раковины на поверхности образуются из-за защемления воздуха при густой консистенции смазки и ее неравномерном нанесении. Недоуплотненные участки образуются из-за недостаточной пластичности бетонной смеси и ее быстрого схватывания. Оголение арматуры образуется из-за неправильной установки опалубки. Усадочные трещины образуются из-за неправильной тепло-влажностной обработки бетона. Отсутствие контакта поверхностей в шве бетонирования обусловлено длительным перерывами при укладке смеси. Неправильное расположение швов бетонирования относительно осей конструкции является следствием нарушения технологии бетонирования.

Раковины на поверхности образуются из-за защемления воздуха при густой консистенции смазки и ее неравномерном нанесении. Недоуплотненные участки образуются из-за недостаточной пластичности бетонной смеси и ее быстрого схватывания. Оголение арматуры образуется из-за неправильной установки опалубки. Усадочные трещины образуются из-за неправильной тепло-влажностной обработки бетона. Отсутствие контакта поверхностей в шве бетонирования обусловлено длительным перерывами при укладке смеси. Неправильное расположение швов бетонирования относительно осей конструкции является следствием нарушения технологии бетонирования.

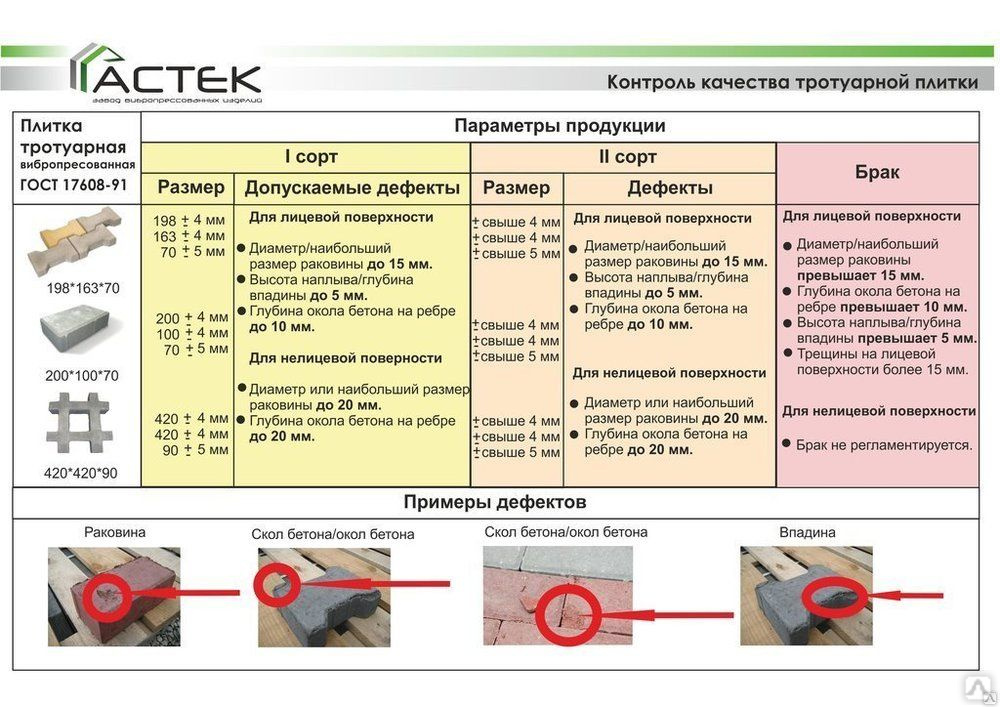

Проводимые нашей организацией обследования монолитных железобетонных конструкций показали, что в них около 30% составляют недоуплотнённые участки бетона, около 20% трещины различного характера и 30% составляют дефекты швов бетонирования. Необходимо отметить, что требования к заводским железобетонным изделиям и монолитным конструкциям с точки зрения качества поверхности достаточно сильно различаются (смотри нижеприведенную таблицу)

Показатели | Изделия (ГОСТ 13015-2012) | Конструкции (СП 70. |

Категория бетонной поверхности | от А1(глянцевая) до А7 (скрываемые поверхности) | от А3(под улучшенную окраску) до А7(скрываемые поверхности) |

Жировые и ржавые пятна | не допускаются | допускаются для категории А7 |

Диаметр раковин, мм | 0-20 | 4-20 |

Высота местного наплыва, мм | 0-5 | 10-20 |

Глубина окола на ребре, мм | 2-20 | 5-20 |

Трещины, раскрытие не более, мм | 0,1 — 0,2 | 0,1 — 0,4 |

Оголение арматуры | не допускается | |

Недоуплотненные участки | не регламентируются | не допускаются |

Прочность контакта поверхностей бетона в шве бетонирования | не регламентируются | должна быть обеспечена |

Расположение рабочего шва бетонирования | не регламентируется | Поверхность шва должна быть перпендикулярна вертикальной оси конструкций |

Наша организация при выявлении дефектов строго придерживается требованиям СП 63. 13330.2012 «Бетонные и железобетонные конструкции» и СП 70.13330.2012 «Несущие и ограждающие конструкции» [1-2]. При этом мы разделяем выявленные дефекты по степени опасности на малозначительные, значительные и критические. По нашему мнению это позволяет делать более достоверные выводы о соответствии обследованных конструкций из монолитного железобетона требованиям проектной и нормативной документации. Из всего многообразия дефектов нами в фиксируются и оцениваются следующие дефекты:

13330.2012 «Бетонные и железобетонные конструкции» и СП 70.13330.2012 «Несущие и ограждающие конструкции» [1-2]. При этом мы разделяем выявленные дефекты по степени опасности на малозначительные, значительные и критические. По нашему мнению это позволяет делать более достоверные выводы о соответствии обследованных конструкций из монолитного железобетона требованиям проектной и нормативной документации. Из всего многообразия дефектов нами в фиксируются и оцениваются следующие дефекты:

- трещины всех видов;

- оголение арматуры;

- пустоты и раковины;

- посторонние включения;

- дефекты швов бетонирования и в том числе их неправильное расположение;

- недоуплотненные участки.

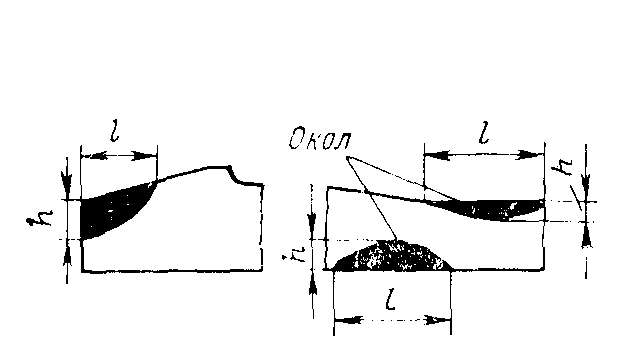

При инструментальном описании дефектов нами используются приборы и оборудование отвечающие требованиям ГОСТ 26433.1-89 «Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления». Для измерения ширины раскрытия трещин используется микроскоп с ценой деления 0,02мм. Для измерения глубины трещин используется прибор Пульсар 2.2.Для измерения размеров раковин используется линейка (диаметр) и штангенциркуль(глубина).Для измерения размеров недоуплотненных участков, посторонних включений и оголения арматуры используется рулетка или линейка.Для измерения глубины околов ребер используется угольник.

Для измерения глубины трещин используется прибор Пульсар 2.2.Для измерения размеров раковин используется линейка (диаметр) и штангенциркуль(глубина).Для измерения размеров недоуплотненных участков, посторонних включений и оголения арматуры используется рулетка или линейка.Для измерения глубины околов ребер используется угольник.

При обнаружении трещин проводятся измерения ширины их раскрытия. При обнаружении оголённой арматуры, раковин и пустот, недоуплотненных участков и посторонних включений определяются их размеры. Для швов бетонирования фиксируется их положение относительно осей конструкции и отсутствие контакта бетонных поверхностей в шве. В последнее время при инструментальном измерении дефектов нами дополнительно используются ультразвуковые приборы, которые позволяют получить более объективную картину. Измерение глубины трещины например позволяет отнести ее к конструкционной, влияющей на несущую способность конструкции либо к неконструкционной (усадочной). Ультразвуковой метод позволяет также определять наличие или отсутствие контакта слоев бетона в рабочем шве бетонирования и границы недоуплотненных участков бетона. Кроме того для выявления внутренних дефектов (полости различного характера, неправильное расположение арматуры и прочее) мы начали применять ультразвуковой томограф «МИРА».

Кроме того для выявления внутренних дефектов (полости различного характера, неправильное расположение арматуры и прочее) мы начали применять ультразвуковой томограф «МИРА».

Причины возникновения дефектов в конструкциях и изделиях

Современная технология возведения монолитных конструкций предполагает применение бетонных смесей с осадкой конуса 16–24 сантиметра. Такие смеси содержат много вовлеченного воздуха, который при контакте с опалубкой остается на ней и после затвердевания бетона и снятия опалубки оставляет на поверхности бетона раковины различного размера. Прилипанию воздушных пузырьков очень способствует густая смазка на поверхности опалубки.

Бетонные смеси с осадкой конуса 16 – 24 сантиметра весьма склонны к расслоению и водоотделению и по этой причине приводят к неравномерному распределению плотности и низкой долговечности монолитных конструкций.

Технология изготовления железобетонных изделий имеет некоторые отличия от технологии возведения конструкций. При этом к железобетонным изделиям традиционно предъявляются более высокие требования к качеству поверхности (см. таблицу). Существует несколько причин ухудшения качества поверхности железобетонных изделий, основными из которых можно признать неравномерное нанесение смазки на поверхность формы, недостаточно эффективное уплотнение бетонной смеси и ее неправильная рецептура. Основным отличием технологии изготовления железобетонных изделий является применение гораздо менее пластичных бетонных смесей — вместо смеси с осадкой конуса 20-24 см применяется смесь с осадкой конуса 4…8 см. Такие смеси содержат гораздо меньше вовлеченного воздуха и при горизонтальном формовании позволяют получать поверхности достаточно высокой категории, вплоть до А1. Однако при кассетном способе производства (вертикальное формование) при любой консистенции смазки происходит защемление воздуха на поверхности формы и неизбежное образование раковин. Кроме того, при интенсивном вибровоздействии, характерном для технологии изготовления железобетонных изделий происходит дополнительное воздухововлечение в бетонную смесь, что также приводит к образованию раковин.

При этом к железобетонным изделиям традиционно предъявляются более высокие требования к качеству поверхности (см. таблицу). Существует несколько причин ухудшения качества поверхности железобетонных изделий, основными из которых можно признать неравномерное нанесение смазки на поверхность формы, недостаточно эффективное уплотнение бетонной смеси и ее неправильная рецептура. Основным отличием технологии изготовления железобетонных изделий является применение гораздо менее пластичных бетонных смесей — вместо смеси с осадкой конуса 20-24 см применяется смесь с осадкой конуса 4…8 см. Такие смеси содержат гораздо меньше вовлеченного воздуха и при горизонтальном формовании позволяют получать поверхности достаточно высокой категории, вплоть до А1. Однако при кассетном способе производства (вертикальное формование) при любой консистенции смазки происходит защемление воздуха на поверхности формы и неизбежное образование раковин. Кроме того, при интенсивном вибровоздействии, характерном для технологии изготовления железобетонных изделий происходит дополнительное воздухововлечение в бетонную смесь, что также приводит к образованию раковин.

Предложения по совершенствованию методик контроля

Работа по выявлению дефектов в нашей организации налажена и проводится в плановом порядке. Однако по нашему мнению необходимо продолжать совершенствовать как методики, так и инструменты контроля. После анализа существующих и применяемых нами методик выявления и измерения дефектов хотелось бы предложить следующее:

1. Продолжить уточнение перечня дефектов, которые подлежат выявлению при обследовании изделий и конструкций и их более детальную привязку к классификатору опасности дефектов. В частности, можно было бы ввести дополнительную градацию дефектов по признаку ремонтопригодности, а именно ввести такие категории дефектов как устранимый или неустранимый.

2. При инструментальном определении ширины раскрытия трещин заменить неудобный в строительных условиях микроскоп Бринелля на набор щупов игольчатого типа при обеспечении точности измерений с его помощью на уровне 0,02мм (как у микроскопа).

3. Узаконить определение глубины трещин, поскольку это позволяет отнести выявляемые трещины к усадочным( неглубоким — до 5 % толщины конструкции) или к силовым — глубиной более 5 % толщины конструкции.

Узаконить определение глубины трещин, поскольку это позволяет отнести выявляемые трещины к усадочным( неглубоким — до 5 % толщины конструкции) или к силовым — глубиной более 5 % толщины конструкции.

4. При наличии раковин оценку качества поверхности железобетонных изделий и конструкций производить только по категориям (А1…А7). Заслуживает также рассмотрения методика оценки качества поверхности, в основу которой положены показатели дифференциальной пористости (средний размер пор и коэффициент вариации их размеров) с ее привязкой к ГОСТ 13015 [5].

5. При укладке бетонных смесей в монолитные железобетонные конструкции в обязательном порядке контролировать расплыв конуса и водоотделение бетонных смесей

Предложения по снижению дефектности

Проблема повышения качества и снижения дефектности монолитных железобетонных конструкций может решаться разными способами. По мнению автора по степени доступности и стоимости эти способы можно расположить в следующем порядке:

- Нанесение смазки на опалубку только механизированным способом.

- Использование заполнителей с максимальной крупностью не более 10 мм.

- Использование цементов содержащих в своем составе более 20% минеральных добавок. Наиболее эффективным в этом плане может быть использование шлакопортландцемента (содержит до 80% молотого доменного шлака).

- Восстановление консистенции бетонных смесей перед их укладкой в конструкции производить исключительно при помощи дополнительного введения пластификатора.

- Заказ бетонной смеси на 1 класс выше требуемой. В этом случае за счет повышения содержания цемента его часть будет выполнять роль микронаполнителя и снизит водоотделение и расслаиваемость бетонных смесей, что в свою очередь снизит дефектность затвердевшего бетона) раковины, недоуплотненные участки и.т.п)

- При изготовлении бетонных смесей в обязательном порядке вводить тонкомолотый компонент (минеральную добавку). Справка — во многих странах ввод в бетонные смеси тонкомолотых компонентов закреплен на законодательном уровне.

Инновационная технология приготовления бетонных смесей

Во всем мире считается, что качественные бетонные смеси должны суммарно содержать 500…600 кг (на кубометр) мелкодисперсных компонентов в виде цемента и инертного микронаполнителя. Однако в России мелкодисперсные компоненты в бетонной смеси составляют 300… 400 кг и представлены только цементом. Это и обуславливает появление дефектов как на поверхности так и внутри монолитных железобетонных конструкций. Общепринятым решением проблемы повышения качества монолитных железобетонных конструкций считается применение самоуплотняющихся бетонных смесей. Однако из-за сложности приготовления и высокой стоимости таких смесей они применяются только в 2-5% случаев. Альтернативой СУБ может служить разработанная автором двухстадийная технология приготовления бетонных смесей[6].Первая стадия этой технологии предполагает смешивание цемента, минеральной добавки и пластификатора, вторая – смешивание комплексного вяжущего полученного на первой стадии, а также воды песка и щебня по традиционной технологии с использованием существующего оборудования БСУ. Как показала практика в бетонных смесях, приготовленных по предлагаемой технологии практически отсутствует водоотделение и расслоение хотя они при этом имеют очень пластичную консистенцию (расплыв конуса более 500мм), а качество монолитных железобетонных конструкций получается очень высоким. В предлагаемой технологии на первой стадии может быть использован как смеситель для изготовления сухих смесей, так и шаровая мельница. В случае использования шаровой мельницы происходит повышение марки цемента и соответственно появляется возможность сокращения его расхода. Двухстадийная технология особенно выгодна при изготовлении современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.п.).

Как показала практика в бетонных смесях, приготовленных по предлагаемой технологии практически отсутствует водоотделение и расслоение хотя они при этом имеют очень пластичную консистенцию (расплыв конуса более 500мм), а качество монолитных железобетонных конструкций получается очень высоким. В предлагаемой технологии на первой стадии может быть использован как смеситель для изготовления сухих смесей, так и шаровая мельница. В случае использования шаровой мельницы происходит повышение марки цемента и соответственно появляется возможность сокращения его расхода. Двухстадийная технология особенно выгодна при изготовлении современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.п.).

Выводы

1. Для монолитных конструкций при применении существующей технологии изготовления и укладки бетонных смесей возможно получение категории поверхности не выше А3.

2. Существенное повышение качества и снижение дефектности монолитных железобетонных конструкций возможно только при обязательном добавлении в бетонные смеси микронаполнителей.

3. Радикальное улучшение качества и снижение дефектности монолитных железобетонных конструкций может быть достигнуто при переходе на двухстадийную технологию. При этом отдельное производство микронаполнителей и их ввод в бетонные смеси станет неактуальным.

Список литературы

- СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения»

- СП 63.13330.2012 «Бетонные и железобетонные конструкции»

- СП 70.13330.2012 «Несущие и ограждающие конструкции»

- ГОСТ 13015-2012 «Изделия бетонные и железобетонные для строительства. Общие технические требования».

- Грицюк Т.В. Повышение качества лицевых поверхностей железобетонных изделий // ВШШЭСМ, сер.З «Промышленность сборного железобетона», вып. 6, М., 1990

- Несветайло В.М. Инновационная технология монолитного строительства // Технологии бетонов, №6, 2014

Несветайло Вячеслав Михайлович

Сотрудник Московского государственного строительного надзора

(отдел несущих и ограждающих конструкций ГБУ ЦЭИИС),

кандидат технических наук

е-mail: nesvetajlo@gmail. com ([email protected])

com ([email protected])

Дефекты бетона, их классификация и устранение

Сразу обозначим главное условие — дефекты бетона могут быть правильно определены только после тщательного осмотра конструкции с зачисткой/расшивкой дефектных мест и выявлением пустот и полостей, действия по восстановлению возможны только после согласования методов устранения дефектов бетона с проектной организацией и строительным контролем.

- Дефект бетона — гравелистая поверхность — этот дефект возникает, как правило, из-за некачественной опалубки, которую зачастую попросту забывают ремонтировать и используют множество раз. Этот изъян можно увидеть невооружённым взглядом — он заключается в том, что грани твёрдого наполнителя выпирают из тела бетона. Из-за этого проведение отделочных работ серьёзно затрудняется или вовсе становится невозможным.

Фото дефект бетона:

Гравийная поверхность

Как устранить дефект гравелистая поверхность : очистить металлическими щётками, промывают струёй воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объёму) на портландцементе марки 400-500.

2. Дефект бетона — полости на поверхности бетона — возникает обычно из-за нарушения технологического процесса изготовления смеси или ее укладки.

Фото дефект бетона:

полости на поверхности бетона

Как устранить дефект полости на поверхности бетона: очистить металлическими щетками, промывают струей воды, затереть поверхности цементным раствором.

3. Дефект бетона — Раковины —образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

Фото дефект бетона:

раковины в бетонераковины в бетонераковины в бетонераковины в бетоне

При назначении метода устранения раковин необходимо учитывать их число и размеры.

Как устранить дефект раковины в бетоне: в сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотнённый бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют. Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции. Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки.

На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

4. Дефект бетона — пустоты в теле бетонной конструкции — это один из самых серьезных дефектов, который может привести к обрушению всей конструкции, поэтому его нужно исправлять незамедлительно. Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Фото дефект бетона:

пустоты в бетонепустоты в бетоне

Как устранить дефект пустоты в бетоне: поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком.

Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

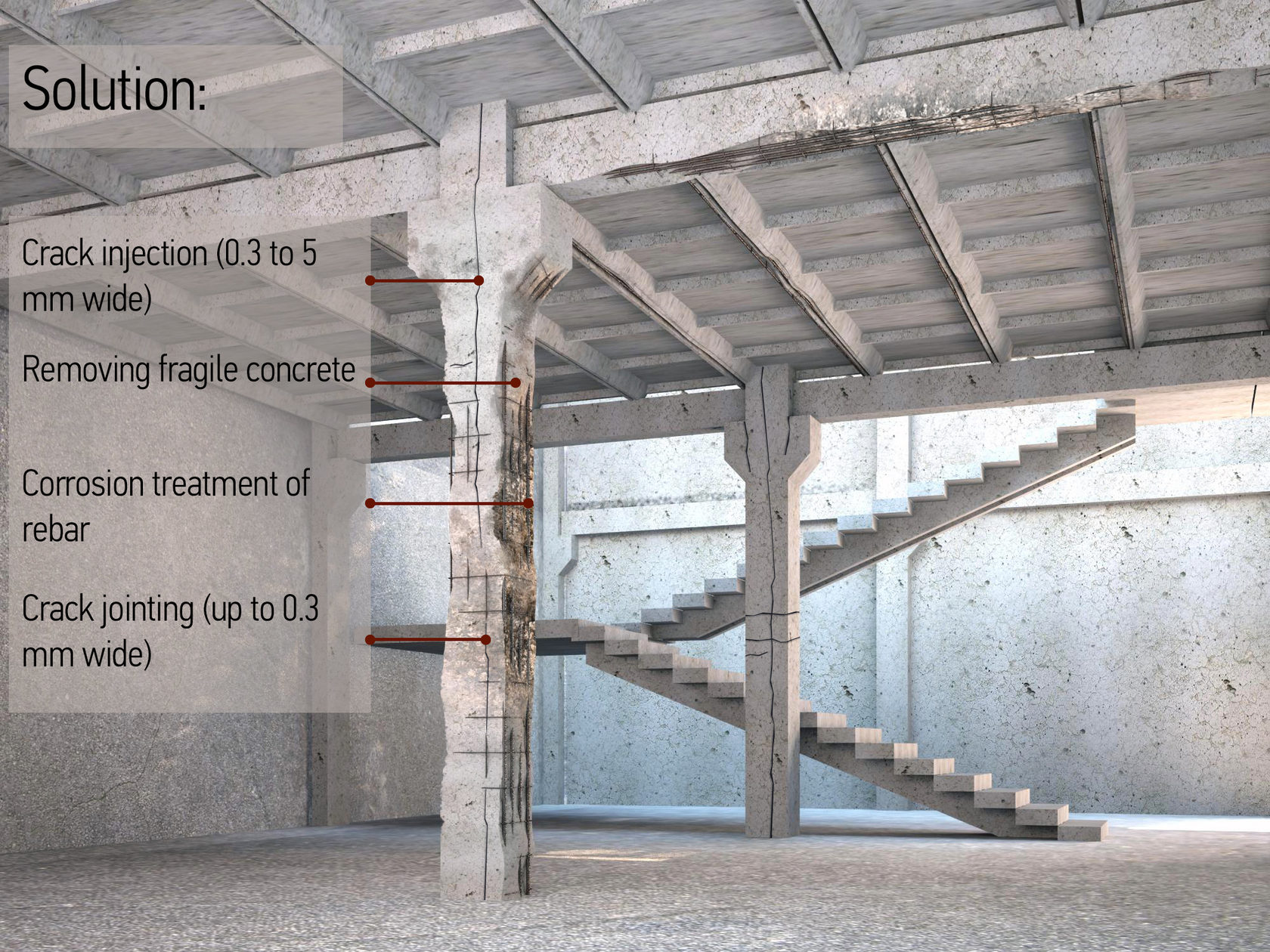

5. Дефект бетона — трещины — причину такого брака определить сложно, но к самым типичным относятся: неправильное вычисление количества необходимых материалов, превышение расчётных нагрузок, коррозия арматуры, нарушение технологии при укладке и так далее.

Фото дефект бетона:

дефект трещины в бетонедефект трещины в бетоне

Как устранить дефект трещины в бетоне: Метод исправления дефекта напрямую зависит от множества факторов (положение, направление, ширина раскрытия и наличие ее изменения и многих других), и может существенно отличаться в разнообразных ситуациях. В большинстве случаев, для ремонта используется метод инъектирования — трещину заполняют специальным ремонтным составов под давлением.

Все дефекты бетона — не являются нормой для продолжения работ, в любом случае необходимо проводить мероприятия по их устранению. Отсутствие мероприятий по выявлению и устранению дефектов бетона как правило приводит к более негативным последствиям. Минимизировать дефекты бетона Вам поможет строительный контроль.

Отсутствие мероприятий по выявлению и устранению дефектов бетона как правило приводит к более негативным последствиям. Минимизировать дефекты бетона Вам поможет строительный контроль.

Кромкообрезные станки для бетона — Как пользоваться инструментом для окантовки бетона

Какие кромкообрезные станки использовать, когда и как обрезать бетон

Обновлено 16 июня 2020 г.

Кромкообрезчики бетона создают аккуратный закругленный край по периметру плиты, что помогает плите противостоять сколам и выкрашиванию после снятия опалубки. Кромкорез выглядит как небольшой шпатель с одной изогнутой стороной.

КАК И КОГДА ОБРАБАТЫВАТЬ КРОМКИ БЕТОН

Выполняйте окантовку после того, как с поверхности бетона исчезнет дренажная вода, но до снятия опалубки. Бетон должен быть твердым, но еще пригодным для обработки. Кромку можно делать вместе с расшивкой.

Вагнер Метал Продактс

Вагнер Метал Продактс

Видео: Инструменты для обработки кромок

Продолжительность: 03:07

Инструменты для обработки кромок, продемонстрированные для бетонных подрядчиков, включая ручные, комбинированные и шагающие кромкообрезные станки.

На большинстве полов окантовка не требуется, но на внутренних двориках, бордюрах, тротуарах и подъездных дорожках она обеспечивает более плотную, чистую кромку, более устойчивую к сколам.

Вы можете обрезать вручную, для этого нужно встать на колени рядом с плитой и выполнить операцию окантовки. Или вы можете использовать шагающий кромкообрезной станок, который крепится к ручке и позволяет отделочнику идти вдоль плиты, чтобы обрезать бетон.

ВЫБЕРИТЕ ПОДХОДЯЩИЙ ДЛЯ ВАС ОБРЕЗНОЙ СТАНОК

Разные обрезные станки производят разный радиус кромки. Существуют специальные кромкообрезные станки для ступеней, бордюров и желобов. Ручные обрезные станки имеют размеры от 1 1/2 до 6 дюймов в ширину и от 6 до 10 дюймов в длину. Кромка на одной стороне инструмента, образующая кромку, бывает разного радиуса (от 1/8 дюйма до 2 дюймов) и глубины (от 3/8 дюйма до 1 1/2 дюйма).

Рекомендуемые продукты

Шагающий обрезной станок

Bon Tool, 4 глубины

Поплавок для крафт-бетона 24 x 3,25 дюйма

Легкая магниевая терка для небольших площадей.

Поплавок Bull из ламинированного дерева

Вытягивает лишнюю воду на поверхность. Комплект крепления кронштейна в комплекте.

Советы по покупке:

- Обрезные станки из бронзы

обычно тяжелее, толще и дороже, чем стальные, хотя некоторые производители предлагают обрезные станки из толстой нержавеющей стали, которые, как говорят, прочнее традиционной бронзы. Эти инструменты, как правило, служат дольше и обеспечивают более гладкую и плотную кромку, что часто оправдывает дополнительные инвестиции.

- Кромкорезы

доступны с плоскими или изогнутыми вверх передними и задними концами. Изогнутые концы препятствуют тому, чтобы инструмент замерял бетон.

Обрезные станки с удобными ручками стоят немного дороже, чем модели с деревянными ручками, но более мягкий захват помогает снизить утомляемость рук.

Чтобы свести к минимуму наклоны и стояние на коленях, вы можете купить шагающие кромкообрезные станки, которые крепятся к деревянным ручкам.

Распространены два типа кронштейнов ручек. Один позволяет переворачивать ручку с одной стороны на другую для удобного двустороннего использования, а другой поворачивается, позволяя заблокировать ручку в любой точке в радиусе 360 градусов.

Распространены два типа кронштейнов ручек. Один позволяет переворачивать ручку с одной стороны на другую для удобного двустороннего использования, а другой поворачивается, позволяя заблокировать ручку в любой точке в радиусе 360 градусов.

Средняя стоимость: Цены на обрезные станки могут значительно различаться в зависимости от качества лезвия. Вы потратите всего 5 или 6 долларов за обрезной станок из синей стали размером 6×3 дюйма и целых 25 долларов за инструмент из бронзы или толстой нержавеющей стали.

Предотвращение трещин в бетоне

Бетонные ландшафтные бордюры

Обработка краев бетонных плит | For Construction Pros

Техника выравнивания плотности поверхности затирочной машины и темноты вручную

12 декабря 2011 г.

Kim Basham, PhD PE FACI

KB Engineering LLC

Отделочники должны кромить кромки так, чтобы компенсационные швы были хорошо видны для точной резки.

Участки вдоль и рядом с краями пола, стенами и строительными швами, а также вокруг колонн и тумб трудно полировать или повторно затирать с помощью ручного шпателя. Следовательно, эти области могут страдать от плохого блеска, точечных отверстий и неоднородного цвета, а также иногда на них появляются неприглядные следы терки и шпателя. Эти дефекты портят общее качество пола, и владельцы часто считают их поверхностными дефектами.

Следовательно, эти области могут страдать от плохого блеска, точечных отверстий и неоднородного цвета, а также иногда на них появляются неприглядные следы терки и шпателя. Эти дефекты портят общее качество пола, и владельцы часто считают их поверхностными дефектами.

Работа затирочной кельмы

В дополнение к получению глянцевой поверхности, многократное затирание также улучшает гладкость поверхности и сопротивление истиранию поверхности пола. По сути, правильное затирание уплотняет поверхностный раствор, оказывая давление лезвия на поверхность, удаляя воду и воздух из поверхностной пасты. Давление лезвия постепенно увеличивается за счет постепенного увеличения угла наклона лезвия или шага отдельных стальных лезвий затирочной машины. По мере увеличения шага лезвий площадь контакта между лезвиями и поверхностью пола уменьшается, что приводит к большему давлению лезвий и большему уплотнению поверхностного раствора.

Уплотнение поверхностного раствора снижает соотношение воды и цементного материала вблизи верхней поверхности пола. По мере того, как поверхность становится более плотной, она становится темнее по цвету из-за более низкого отношения воды к цементному материалу. Более темный цвет поверхности может варьироваться от однородного до пятнистого и обычно простирается ниже поверхности примерно на 18 дюймов. Конечно, окончательный цвет поверхности, блеск, общий вид и глубина уплотнения поверхности зависят от количества проходов кельмой и шага лезвия.

По мере того, как поверхность становится более плотной, она становится темнее по цвету из-за более низкого отношения воды к цементному материалу. Более темный цвет поверхности может варьироваться от однородного до пятнистого и обычно простирается ниже поверхности примерно на 18 дюймов. Конечно, окончательный цвет поверхности, блеск, общий вид и глубина уплотнения поверхности зависят от количества проходов кельмой и шага лезвия.

Стандартные ручные затирочные машины не могут выполнять чистовую отделку или полировку поверхностей, прилегающих к стенам, дверным косякам, колоннам, тумбам и другим препятствиям на полу из-за необходимого зазора для рамы затирочной кельмы и вращающихся лопастей. Если отделочники не потратят дополнительное время и усилия на ручную отделку этих участков, цвет, текстура и блеск поверхности не будут соответствовать полированным поверхностям пола, и, скорее всего, эти участки будут содержать различные поверхностные пятна или дефекты.

Поверхности, прилегающие к строительным швам, также представляют проблему, поскольку пересечение швов стальными лезвиями шпателя царапает и повреждает поверхность упрочненного пола. Царапины от шпателя неприглядны и не подлежат ремонту. Поэтому строительные швы обычно окаймлены зоной более светлого и матового бетона по сравнению с полированными поверхностями.

Царапины от шпателя неприглядны и не подлежат ремонту. Поэтому строительные швы обычно окаймлены зоной более светлого и матового бетона по сравнению с полированными поверхностями.

Как работать с ручным шпателем

Ручные шпатели различаются по ширине от 3 до 5 дюймов и по длине от 10 до 20 дюймов. Для первой затирки используйте шпатель с широким лезвием (не менее 4,5 дюймов) и держите лезвие как можно более плоско по отношению к поверхности. Для последующих затирок используйте лезвия меньшего размера и постепенно увеличивайте шаг лезвий, чтобы увеличить давление лезвий на поверхность. Повторяющиеся ручные затирки с уменьшением размера лезвия и увеличением шага лезвия улучшат блеск и потемнеют поверхности.

Может быть невозможно получить такой же цвет и блеск, как при использовании ручного шпателя, но многократное ручное затирание может помочь уменьшить очевидные различия в цвете и блеске. Ручная затирка поверхностей, недоступных для ручных затирочных машин, улучшает общий вид полов, но, что более важно, обеспечивает отсутствие на этих участках поверхностных пятен и дефектов.

Очистите и обработайте швы

Обработка кромок обычно не требуется на коммерческих и промышленных полах. Тем не менее, очистка и окантовка изоляционных швов улучшает внешний вид всего пола, особенно для колонн и других изоляционных швов, находящихся на виду. Традиционно швы обрабатываются кромками для создания закругленных краев и уплотнения бетона, что делает края более прочными и менее склонными к выкрашиванию и сколам. Прочность краев изоляционных швов обычно не вызывает беспокойства, но обработка кромок этих швов делает швы более аккуратными и прямыми, а общий вид полов улучшается.

Если конструкционные швы предназначены для работы в качестве деформационных швов, то в технических условиях обычно требуется, чтобы конструкционные швы были выпилены аналогично деформационным швам. Для этих типов соединений отделочники должны делать кромки вдоль краевой формы, чтобы стыки были хорошо видны для точного распила. Распиливание строительных швов способствует образованию чистых, прямых трещин вдоль швов. Кроме того, рассмотрите возможность нанесения отвердителя или разрыхлителя на поверхность строительных швов, чтобы препятствовать прилипанию соседнего бетона к существующим швам. Это также помогает обеспечить образование прямой трещины вдоль строительного шва. Как правило, швы пропилов заполняются полужесткими шпатлевками, особенно когда швы подвергаются интенсивному движению.

Кроме того, рассмотрите возможность нанесения отвердителя или разрыхлителя на поверхность строительных швов, чтобы препятствовать прилипанию соседнего бетона к существующим швам. Это также помогает обеспечить образование прямой трещины вдоль строительного шва. Как правило, швы пропилов заполняются полужесткими шпатлевками, особенно когда швы подвергаются интенсивному движению.

Обработка камнями или легкая шлифовка являются альтернативой окантовке строительных швов. После зачистки краевых форм или переборок можно использовать карбидный камень для скругления краев существующей плиты перед укладкой соседнего бетона. Если кромки не отшлифованы в достаточной степени, при распиловке может быть трудно следить за стыками, что приводит к смещению пропилов. Смещенные спилы неприглядны, их трудно исправить или скрыть.

Для окантовки изоляции или строительных швов используйте кромкообрезной станок с кромкой радиусом 18 дюймов. Больший радиус края создаст ширину поверхности, которая будет слишком большой для пиления и движения с жесткими колесами. Перед обработкой кромок используйте остроконечную кельму или кельму, чтобы очистить кромочную опалубку и разрыхлить или срезать бетон с внутренней поверхности кромочной опалубки, используя вертикальное пилящее движение. В процессе окантовки вручную протрите смежные поверхности, чтобы удалить маркеры кромки и свести к минимуму различия в цвете, текстуре и блеске пола.

Перед обработкой кромок используйте остроконечную кельму или кельму, чтобы очистить кромочную опалубку и разрыхлить или срезать бетон с внутренней поверхности кромочной опалубки, используя вертикальное пилящее движение. В процессе окантовки вручную протрите смежные поверхности, чтобы удалить маркеры кромки и свести к минимуму различия в цвете, текстуре и блеске пола.

Детализация требует дополнительного времени, усилий и, возможно, большего количества отделочников, но общий вид и качество пола будут улучшены.

Ким Башам является президентом компании KB Engineering LLC, которая предоставляет инженерные и научные услуги для бетонной промышленности. Бэшем также проводит семинары и мастер-классы по всем аспектам технологии бетона, строительства и устранения неполадок. С ним можно связаться по электронной почте [email protected].

Преимущества ручных инструментов для цинкового бетона

Allen Concrete College

7 октября 2013 г. 8 октября 2013 г. 003

8 октября 2013 г. 003

Избегайте дефектов поверхности внутренних плит

Технология HAMM is Key

Список 10 лучших инструментов Mason 4-го поколения для ваших следующих бетонных работ

Получить рекомендации по проектированию бетонных форм

Makita объявляет о выпуске новой аккумуляторной строительной техники

Самая быстрая и точная программа взлета для земляных работ

InSite Elevation Pro обеспечивает самое быстрое решение для подъема в отрасли, поэтому вы можете участвовать в торгах на большее количество рабочих мест с тем же персоналом. После того, как предложение будет выиграно, Elevation Pro предоставит вам инструменты для создания моделей управления машинами с помощью GPS без необходимости использования сложной программы САПР.

Испытания показали, что вспомогательное средство для затирки продлевает время отделки бетона и укрепляет плиту

Исследования Программы управления бетонной промышленностью MTSU могут стать первым шагом к количественной оценке эффективности вспомогательных средств для затирки. дно формы и заполняется вверх.

дно формы и заполняется вверх.

Получите руководство по проектированию бетонных форм

Найдите советы и ресурсы по проектированию прочных и надежных бетонных форм, которые снова и снова выдерживают сложные условия эксплуатации.

Bosch переходит на аккумуляторную платформу 18 В с 32 новыми аккумуляторными инструментами

В преддверии выставки World of Concrete 2023 ассортимент аккумуляторных инструментов на 18 В предлагает рабочим решения для бетонных, деревообрабатывающих и других работ, разработанные специально для самых тяжелых работ.

Насколько сильно следует затягивать крепежные детали?

Застежка должна быть достаточно тугой, чтобы выполнять свою работу, но что является достаточно тугим? Что произойдет, если болт сломается или гайка соскочит?

Поплавковый кейс Gator Tools с быстрой застежкой — полный комплект

Ручной ударный отбойный молоток BITTYBREAKER

Ручной ударный отбойный молоток BITTYBREAKER, совместимый с множеством отбойных молотков, обеспечивает мощную энергию удара для эффективного разрушения бетона или промерзшего грунта, резки асфальта, утрамбовки грязи, рубки корней или удаления керамической плитки и кирпичная брусчатка.

Шагающий поплавок Orange Thunder с кронштейном Ultra Twist, материал лезвия KO-20

Быстрая резка без дыма

Резка бетона, металла и кирпичной кладки с меньшими усилиями — как в помещении, так и на улице — с новой батареей Nuron Отрезная пила ДШ 700-22 с электроприводом.

Точность лазерных измерительных устройств

Как обеспечить точность измерительных инструментов, используемых на стройплощадке, и их надлежащую работу в различных условиях? Давайте взглянем.

Комбинированный бесщеточный перфоратор Bosch 18 В и насадка для сбора пыли SDS-plus

Бесщеточный перфоратор GBh28V-28DC обеспечивает усилие 2,6 футо-фунта. энергии удара для выполнения задач по долблению и сверлению, а функции плавного пуска и контролируемого числа оборотов, которые изменяют его рабочую скорость в режиме реального времени, позволяют приспособиться к работе с бетоном, плиткой или кирпичом

Аккумуляторный отбойный молоток 60 В Главные новости новых продуктов Dewalt на выставке World of Concrete 2022

Посетители выставки World of Concrete Trade Show будут одними из первых, кто протестирует новый аккумуляторный отбойный молоток 60 В, бесщеточный, 20 В, аккумуляторный 1/2 дюйма .

13330.2012)

13330.2012)

На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием. Распространены два типа кронштейнов ручек. Один позволяет переворачивать ручку с одной стороны на другую для удобного двустороннего использования, а другой поворачивается, позволяя заблокировать ручку в любой точке в радиусе 360 градусов.

Распространены два типа кронштейнов ручек. Один позволяет переворачивать ручку с одной стороны на другую для удобного двустороннего использования, а другой поворачивается, позволяя заблокировать ручку в любой точке в радиусе 360 градусов.