Укрепление, упрочнение бетона, бетонного пола, стяжки. Упрочнение бетонного пола

Упрочнение поверхности бетонной стяжки | ДОМ ИДЕЙ

За что мы ценим бетонный пол? За экономичность, простоту и практичность. Долговечность бетонного пола достаточно высока, особенно если взять на вооружение современные технологии.

Пропитка Монолит 20М

Предъявляемые к готовому бетонному покрытию требования стандартны и вполне очевидны. Пол должен быть ровным и гладким, долговечным и при этом недорогим. На практике же выполнение даже этих несложных требований нередко оказывается невозможным. Проблема заключается в том, что традиционные технологии устройства бетонного пола не позволяют выполнить финишную отделку поверхности бетона пригодной для интенсивных механических нагрузок.

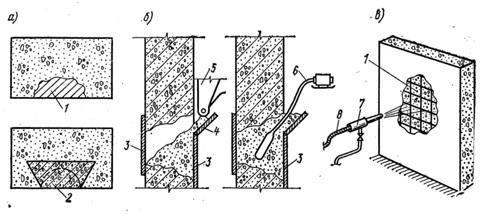

Для выравнивания, упрочнения и уплотнения поверхности бетона производится её железнение или устройство цементно-песчаной стяжки. Железнение представляет собой нанесение на свежеуложенный бетон сухого цемента или цементного раствора. Что позволяет выровнять и гладко затереть поверхность ручным инструментом. Цементно-песчаные стяжки позволяют произвести ремонт крупных дефектов, заделку стыков и выравнять поверхность. Толщина стяжки может составлять от нескольких миллиметров до нескольких сантиметров. Высокая пластичность растворной стяжки позволяет сделать её поверхность довольно ровной и гладкой. Иногда для снижения пыльности и повышения влагостойкости поверхности используют различные добавки.

Независимо от марки цемента, добавок, способов нанесения и подготовки поверхности, результат как правило один. Слабое сцепление итогового покрытия с основанием, низкая прочность и, как следствие, сильное пыление, трещины и вздутия. Особенно страдают этим цементно-песчаные покрытия толщиной в несколько миллиметров.

Причина кроется в самом бетоне. Дело в том, что это изначально достаточно хрупкий и не пластичный материал. Появление дефектов происходит в нём под воздействием внутренних напряжений, вызванных как усадкой при его твердении, так и температурными изменениями в процессе эксплуатации. Кроме того, бетон растрескивается и при воздействии сверхнормативной точечной нагрузки, превышающей его прочностные параметры.

Слабым местом бетонной поверхности является и её высокая впитывающая способность за счёт высокой пористости покрытия. Через эти поры внутрь бетона попадает влага и агрессивные химические составы, которые начинают «подтачивать» бетон изнутри. В самом бетоне гидратация цемента никогда не происходит полностью, всегда есть свободная известь и другие активные компоненты, которые вступая в реакцию с водными растворами образуют разрушающие бетонную структуру соединения. Кроме того, в процессе взаимодействия активной извести с воздухом на поверхности постоянно образуется характерная цементная пыль. Таким образом, длительная эксплуатация бетонного пола возможна при том условии, что удастся нейтрализовать химическую активность цемента, уплотнить и упрочнить поверхность бетона, воспрепятствовав проникновению влаги и химреагентов. Достигается этот эффект путём изменения структуры пор и капилляров.

Пропитаем - упрочним

На строительном рынке сейчас предлагается огромное количество материалов для упрочнения и обеспыливания бетонных полов. Большую популярность в связи с невысокой стоимостью имеют пропитки. Слово «пропитка» означает, что жидкий состав после его нанесения на поверхность проникает на определенную глубину. Но существует и такая проблема, что некоторые пропитки действительно дают желаемый результат, а некоторые ничего не меняют. Чтобы упрочнить поверхностный слой, пропитывающий состав должен быть способен полимеризоваться в порах бетона и иметь высокую собственную прочность (чтобы 5-10% занятого полимеризованной пропиткой объема существенно увеличивали прочность оставшихся 90-95% объема бетона), что в практическом плане составляет большую проблему. Второй вариант, когда пропитка так реагирует с компонентами бетона, что в результате этого взаимодействия естественным образом увеличивает его прочность.

Отличительной особенностью большинства составов служит то, что они легко пропитают бетон и увеличивают адгезию основного слоя, но упрочнить его структуру не способны. Механическая и абразивная прочность таких материалов невысока. Принципиально другой подход предоставляют составы (пропитки) для бетона проникающего действия на водной основе серии «Монолит-20М». Они разработаны на основе новейших достижений нанотехнологии и обладают рядом преимуществ перед другими пропитками, используемыми на российском рынке. Монолит глубоко (до 50 мм) проникает в поры бетона, где в результате физико-химических реакций образуются микрокристаллы, аналогичные природным минералам. Проникая внутрь бетона, пропитка становится его частью.

При обработке поверхности образуется гель, который увеличивается в объеме до тех пор, пока не вытолкнет всё ненужное, что успело накопиться в порах и трещинах, а затем зацементирует их. Прочность бетона при этом возрастает в среднем на 40-50%. Сами кристаллы непрерывно растут в течение 3-4 месяцев. Поэтому набор свойств обработанного бетона и «самозалечивание» микротрещин происходит постепенно. Первые значительные результаты можно увидеть уже на 7-14 день. Отличительной особенностью является способность проникать в поры и микротрещины размером в несколько нанометров, благодаря чему в бетоне не остаётся незаполненных трещин. В результате обработки повышается не только прочность бетона на сжатие, но и прочность на растяжение, поэтому «Монолит» эффективен для конструкций, работающих при переменных нагрузках.

Обработанный пропиткой бетон становится намного прочнее и приобретает водоотталкивающие свойства, а бетон при этом «дышит». Поры бетона после нанесения пропитки начинают работать, как полупроницаемые оболочки: выпускают влагу наружу, а внутрь она проникнуть не может. Влажность бетона постепенно понижается и приходит к равновесному состоянию 4-6%, при которой прекращаются все коррозионные процессы.

На фото видны результаты простого теста после выдержки образцов в воде. Поверхность одного из них была обработана «Монолитом». Толщина сухого слоя у пропитанного образца 9-10 мм, у не пропитанного образца такого слоя нет. Такие свойства бетона проявились уже через 4 дня, а через месяц защитные свойства пропитки проявляются на глубине до 50 мм. Водостойкость бетона повышается на 2-3 ступени, а морозоустойчивость на 200 циклов.

Пропитка не отшелушивается, не меняет внешнего вида бетона, экономична и технологична при нанесении, что позволяет использовать её как на больших промышленных площадках, так и в частном секторе.

domidei.ru

ООО "ПромСтройКомплект" » Упрочнение верхнего слоя

При изготовлении бетонных полов кроме настоящих рекомендаций необходимо соблюдать дополнительные требования, установленные нормами проектирования конкретных зданий и сооружений, противопожарными и санитарными нормами, а также нормами технологического проектирования. Соблюдение изложенных ниже технических требований обеспечивает эксплуатационную надежность и долговечность конструкций бетонных полов.

Общие требования:

- Применяемый бетон не ниже М-300.

- Перепад толщины бетонной стяжки не должен превышать 5 см. В противном случае рекомендуется выровнять основание подбетонкой.

- Рекомендуемая толщина бетонного пола не менее 12 см по утрамбованному основанию.

- Рекомендуемая толщина бетонного пола не менее 7 см по существующему бетонному основанию.

- Стандартный вариант армирования – дорожная сетка. В случае повышенных нагрузок на бетон рекомендуется толщина пола не менее 12 см и усиленное армирование объемным арматурным каркасом.

- Для полов с большими эксплуатационными нагрузками рекомендуется применять упрочнители поверхности бетона (топпинги), увеличивающие прочность поверхности бетона до 100%.

- Для обеспыливания и упрочнения поверхности бетона используется полимерная пропитка.

Устройство нового бетонного пола включает следующий комплекс работ:

- подготовка основания;

- устройство гидроизоляции;

- установка опалубки;

- укладка арматуры;

- укладка бетонной смеси;

- вибромеханическая обработка и разравнивание смеси;

- затирка поверхности дисково-лопастными машинами;

- обеспыливающая и упрочняющая пропитка бетона

- нарезка швов и их герметизация.

Подготовка основания

Укладка пола может производиться как по грунтовому, так и по существующему бетонному основанию. Полы также можно укладывать и на другие виды оснований, но при этом необходимо выполнить определенные расчеты, чтобы проверить соответствие имеющейся основы требованиям к основанию под бетонный пол.

Не допускается применять в качестве основания под полы торф, чернозем и другие растительные грунты, а также насыпные и естественные грунты без предварительного их уплотнения при несоответствии степени уплотнения требованиям СНиП 3.02.01–87*.* Из рекомендаций ОАО ЦНИИ промзданий по применению монолитных бетонных покрытий полов с упрочненным пропиткой верхним слоем При укладке бетонного пола на грунтовое основание необходимо сначала хорошо утрамбовать грунт, чтобы избежать в дальнейшем растрескивания пола вследствие просадки основания. Если грунты слабые, то сначала производится выемка пучинистого грунта, замена его на непучинистый согласно СНиП 2.02.01–83 с последующим трамбованием. Обычно выемка грунта производится на глубину 0,5–1,0 м.

После трамбовки на грунт укладывается песчаная подушка. Ее толщина может быть различной в зависимости от видов грунтов основания, степени их промерзания, высоты поднятия грунтовых вод и т.п. В основном, толщина песчаной подушки колеблется в пределах от 0,5 до 1,0 м. Песчаную подушку также необходимо уплотнить. Для этого изначально укладывается подушка, толщина которой приблизительно на 1/4 больше расчётной. Затем песок проливают водой, и с помощью катков или вибротрамбовок толщина подушки приводится к расчётной. При укладке пола на существующее бетонное основание следует произвести его тщательную подготовку. Если в основании есть трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе. Толщина бетонного основания должна быть не менее 10 см.

Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания перепады по высоте снимаются шлифовально-мозаичной или фрезеровочной машиной по бетону. Образовавшуюся пыль удаляют при помощи промышленных пылесосов. В случае, когда перепады высоты на старом бетонном основании превышают 3 см, его необходимо выровнять подбетонкой.

Устройство гидроизоляции

После того как песчаная подушка утрамбована, либо отшлифовано и обеспыленно старое бетонное основание, укладывают гидроизоляционный слой.

Гидроизоляцию от сточных вод и других жидкостей следует предусматривать по бетонному основанию, перекрытию или ц/п стяжке. Гидроизоляцию от капиллярного поднятия грунтовых вод следует выполнять по уплотненному грунту или монолитной стяжке. Различают обмазочную, оклеечную и гидроизоляцию мембранного типа. Тип материалов выбирается на основании результатов гидрогеологических исследований. В особых случаях требуется комплексный подход, то есть применение разных типов гидроизоляции.В качестве обмазочной гидроизоляции рекомендуется использовать однокомпонентную мастику на основе гидрофобных полиуретановых смол.

Гидроизоляцию рекомендуется выполнять из рулонных битумных гидроизоляционных материалов либо полимерных мембран. Если влаги в основании нет, или ее подсос для конструкции пола не критичен, достаточно выполнить подстилающий слой из полиэтиленовой пленки по бетонному основанию.

Установка опалубки

На объектах с большими площадями устройство бетонной стяжки пола осуществляется «картами» – прямоугольниками определенного размера. Размер «карты» определяется площадью пола, уложенного за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка. Опалубку можно сделать из деревянных досок толщиной не менее 2см.

Также в качестве опалубки могут использоваться направляющие для виброрейки. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона.

Направляющие рекомендуется устанавливать параллельно длинной стороне стены на маяки из цементно-песчаного раствора с ориентацией на метку, вынесенную на стену. При этом первый ряд направляющих следует размещать на расстоянии 0,4–0,6 м от стены (в зависимости от расположения колонн у стены).

Укладку бетонной смеси можно производить и без установки опалубки, но только при условии непрерывности процесса. В этом случае установка опалубки потребуется лишь в том месте, где будет завершена дневная работа по укладке бетонной смеси.

Укладка арматуры

Бетонные полы толщиной от 70 до 100 мм рекомендуется армировать одним слоем металлической сетки. Чаще всего используется дорожная сетка из арматуры класса В-1 диаметром стержней 5 мм с размером ячейки 150х150 мм или 100х100 мм.

При толщине бетонного пола от 100 до 180 мм целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас состоит из двух слоев металлической сетки, сваренных армированными стержнями на определенном расстоянии друг от друга. Нижний слой металлической сетки, как правило, вяжется на месте из стержней арматуры диаметром от 8 до 16 мм. Под эту сетку подкладываются прокладки толщиной не менее 20 мм, чтобы компенсировать нагрузки на растяжение и защитить конструкцию от коррозии металла при возможном нарушении гидроизоляции. Верхний слой кладется картами 6х6 м, а в особых случаях 3х3 м на опоры, приваренные к нижнему слою сетки.

В тех же случаях, когда на пол воздействуют высокие динамические нагрузки (падение тяжелого оборудования, изделий и т.п.), для повышения ударной вязкости и стойкости бетона к растяжению при изгибе в качестве арматуры можно применить стальную фибру длиной 50–80 мм и диаметром 0,3–1 мм.

При устройстве полов с дисперсным армированием (фиброй) перед укладкой бетонной смеси непосредственно на объекте необходимо засыпать фибру в автобетоносмеситель из расчета 30–35 кг/м3 бетонной смеси и перемешивать ее в течение 10–15 минут.

Укладка бетонной смеси

После того как в соответствии с проектом установлена опалубка и уложена арматура, приступают к укладке бетонной смеси. При этом желательно обеспечить её бесперебойную подачу на строительную площадку. Подвоз бетонной смеси на объект осуществляется в автобетоносмесителях с ближайшего способного производить бетонную смесь соответствующего качества завода товарного бетона. Обычно укладываемая в стяжку бетонная смесь имеет подвижность П3, что соответствует осадке конуса от 12 до 14 см. Для того, чтобы бетонная смесь имела такую подвижность при В/Ц 0,4–0,5, в нее в небольшом количестве (0,1–2% от массы цемента) вводятся добавки. В основном применяются добавки двух видов: Регулирующие свойства бетонных смесей – пластифицирующие (увеличивающие подвижность бетонной смеси), стабилизирующие (предупреждающие расслоение бетонной смеси), водоудерживающие.

Регулирующие схватывание бетонной смеси и твердение бетона – ускоряющие или замедляющие схватывание, ускоряющие твердение, противоморозные.

Подача бетонной смеси на объект осуществляется различными способами в зависимости от того, насколько близко автобетоносмеситель может подъехать к месту выгрузки бетона, а также от того, на каком этаже ведутся работы. В случае, если бетоносмеситель можно подогнать вплотную к месту укладки, выгрузку бетонной смеси производят непосредственно на подготовленное основание. Если же работы производятся не на первом этаже или когда миксер нельзя подогнать к месту укладки из-за недостаточной ширины или высоты проезда, используют бетононасос. Работы по укладке бетонной смеси следует выполнять при температуре воздуха на уровне пола не ниже +5°С. Эта температура должна поддерживаться до обретения бетоном 50%-ной проектной прочности.

Для производства работ при отрицательных температурах предусмотрен ряд мероприятий:Если работы ведутся на открытой площадке, то устраиваются тепляки площадью 200–300 м2 с каркасом из пиломатериала и ограждающей конструкции из армированной пленки и утеплителя.

Площадь тепляков ограничивается:

- интенсивностью производства работ;

- количеством и мощностью тепловых пушек, способных обогреть данную площадь.

Если работы ведутся в закрытом контуре, то отопление может производиться также тепловыми пушками или посредством электропрогрева бетона в стяжке. Скорость бетонирования пола в этих условиях зависит от способности оборудования поддерживать температуру воздуха на уровне пола не ниже +5°С до обретения бетоном 50%-ной проектной прочности.

Перед укладкой бетонной смеси нижележащий слой бетона должен быть очищен от грязи и пыли, а жировые пятна удалены промывкой 5%-ным раствором кальцинированной соды с последующей промывкой водой. Нижние части стен и колонн на высоту равную толщине покрытия рекомендуется обклеить гидроизоляционным рулонным материалом или в случае устройства в данных местах деформационных швов – листовым вспененным полиэтиленом.

Вибромеханическая обработка и разравнивание бетонной смеси

Укладку и разравнивание бетонной смеси можно производить тремя способами:

Укладку и разравнивание бетонной смеси можно производить тремя способами:

- с помощью виброрейки Enar по направляющим;

- с помощью правила по «маякам»;

- с применением бетоноукладчика Copperhead Laser Screed.

При укладке и разравнивании бетонной смеси с помощью виброрейки Enar необходимо сначала установить направляющие под нее на уровне нулевой отметки и тщательно выставить их по горизонту. Направляющие рекомендуется устанавливать параллельно длинной стороне стены, первый ряд направляющих следует размещать на расстоянии 0,4–0,6 м от стены, в зависимости от ширины колонн, расположенных у стен. При этом ширина полос выбирается с учетом технических характеристик применяемого оборудования, расстояния между колоннами в здании, а также планируемым расположением деформационных швов. Монтажные швы должны совпадать с деформационными швами. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка Enar.

Бетонная смесь заливается на подготовленное основание и разравнивается с таким расчетом, чтобы ее верх был немного выше уровня виброрейки Enar (зависит от степени уплотняемости бетонной смеси виброрейкой). После этого виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют в необходимых количествах. Скорость передвижения виброрейки при 1–2 проходах должна составлять 0,5–1 м/мин.

Предварительная подготовка виброрейки Enar – устройство опорных точек, установка и нивелировка направляющих – требует значительного времени, наличия в бригаде нескольких рабочих и как минимум одного инженера-геодезиста, контролирующего отметки направляющих и уложенного бетона.

В основном уплотнение и разравнивание бетонной смеси выполняется виброрейками Enar серии Q. При ширине полосы от 3 до 4 м как правило используется виброрейка Enar серии Q 25/45, при ширине полосы от 4 до 6 м – виброрейка Enar серии Q 35/60. Производительность этих виброреек составляет в среднем 300 м2 в смену.

При укладке бетонной смеси по «маякам» на основание устанавливается нивелир, и произвольно выбирается определенный уровень. Затем к колонне, на которой имеется отметка нулевого уровня пола, прикладывается рейка таким образом, чтобы ее низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню. На основание заливается бетонная смесь немного выше необходимого уровня. Эта смесь вибрируется глубинным вибратором Enar AVMU, потом из неё делаются холмики-маяки приблизительно с шагом в 1,5 – 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки и бетонную смесь заравнивают правилом вровень с верхушками «маяков».

Для ускорения процесса уплотнения и выравнивания бетонной смеси применяют плавающие виброрейки Enar, такие как:

- реверсивная виброрейка серии QZ – способная двигаться как вперед, так и назад;

- поверхностная виброрейка серии QX, движение только назад;

- плавающая виброрейка серии TORNADO, с эргономичной рукоятью;

- плавающая виброрейка серии HURACAN, с выносным двигателем Honda.

При применении технологии укладки смеси по «маякам» производительность в восьмичасовую смену с учетом закладки арматуры составляет в среднем 500 м2.

Для быстрой укладки промышленных бетонных полов применяется бетоноукладчик Copperhead Laser Screed с лазерной системой автоматического управления. Бетоноукладчик Copperhead Laser Screed позволяет с высокой скоростью автоматически укладывать бетонный пол точно по установленному уровню вне зависимости от неровностей основания.Основой нивелирующей системы бетоноукладчика является лазерная система автоконтроля, которая состоит из лазерного нивелира и двух приемников. Приемники напрямую связаны с гидравлической системой управления выравнивающей плитой.

Такая система позволяет контролировать и корректировать уровень укладки бетона. Лазерный нивелир задает горизонтальную плоскость, запланированную проектом. Приемники фиксируют лазерную плоскость и контролируют положение выравнивающей плиты. В случае отклонения бетонной поверхности от проектной плоскости приемники посылают команду гидравлической системе управления выравнивающей плитой бетоноукладчика и таким образом регулируют уровень залитого бетона. Точность укладки бетонной поверхности от 2 до 5 миллиметров на трехметровой рейке.

Работа бетоноукладчика имеет существенные преимущества по сравнению с применением, например, виброреек. Copperhead Laser Screed требует присутствия двух человек – оператора и подсобного рабочего. Производительность работ Copperhead Laser Screed составляет от 750 до 1000 м2 в смену и в основном ограничивается скоростью подачи бетонной смеси.

Применение дополнительных вибраторов для уплотнения бетона не требуется.

Затирка поверхности дисково-лопастными машинами

Работа проводится в два этапа: сначала производится затирка поверхности бетона, затем наносится обеспыливающая упрочняющая пропитка.После вибро-механической обработки бетонной смеси на поверхность выступает бетонное «молочко». Для того чтобы это «молочко» не отслаивалось в процессе эксплуатации бетонных полов, производится затирка поверхности бетона. Для этих целей используются дисково-лопастные затирочные машины, т.н. «вертолеты». Во время затирки происходит уплотнение бетонной поверхности и ее доведение до зеркального блеска.

При затирке бетона всегда должно быть в наличии запасное оборудование на случай, если основное выйдет из строя. В случаях, когда к поверхности пола предъявляются повышенные требования по прочности и истираемости, при затирке применяют топпинги. Топпинг – это сухая упрочняющая смесь на основе цемента с добавлением кварца или других компонентов, отличающихся повышенной твёрдостью и стойкостью к истиранию. В этом случае в свежеуложенный выровненный бетон втирается специальный топпинг, затем для дополнительного обеспыливания наносится пропитка.

Пропитка стабилизирует поверхность и сводит образование трещин к минимуму. Кроме того, она на химическом уровне связывает соли, находящиеся в матрице бетона и вызывающие появление пыли, и поверхность становится беспыльной.

Черновая затирка

Перед затиркой поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 4 до 20 часов. За это время бетон схватывается так, что человек, наступая на его поверхность, оставляет след глубиной 2–3 мм. В этот момент нужно приступать к грубой затирке поверхности.

Грубая затирка поверхности свежеуложенного бетона осуществляется либо диском, либо плавающими лопастями затирочных машин за два прохода. При этом направление движения затирочной машины при втором проходе перпендикулярно направлению движения при первом проходе.

Поверхность бетона, примыкающая к колоннам, ямам, дверным проемам и стенам должна быть обработана в первую очередь, так как бетон в этих местах твердеет быстрее. Затирка бетона в местах примыканий производится при помощи краевых заглаживающих машин, оснащенных свободно вращающимся кругом. Топпинг, при его использовании, аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Рассыпка топпинга производится либо вручную, либо с помощью специальной тележки для рассыпки топпинга.

Такая тележка должна иметь:

- контейнер – для загрузки в него топпинга;

- шнеки – для помола застоявшейся смеси в контейнере;

- заслонка-дозатор – для регулировки уровня рассыпки топпинга;

- широкие колеса – для того, чтобы тележка не продавливала свежий бетон, не оставляла за собой глубокой колеи.

Расход топпинга при первом внесении – около 2/3 от общего расхода на 1 м2. После внесения топпинга производится первая грубая затирка бетонозаглаживающей машиной. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона. Это будет видно по потемнению поверхности.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой из цементного молока до испарения воды.

После того как смесь пропитается влагой, сразу же приступайте ко второй грубой затирке (так же, как описывалось выше). Расход топпинга зависит от технических условий и нагрузок на пол и составляет для: Пол с топпингом чаще всего устраивается для складских помещений с использованием тяжелой погрузочно-разгрузочной техники, производственных цехов, торговых центров, рынков, а также для паркингов и других объектов с повышенной пешеходной и транспортной нагрузкой. Бетонные полы с упрочненным верхним слоем включены в действующие СНиП 2.03.13–88.

Финишная затирка

Во время грубой затирки прочность бетона постепенно нарастает. Момент финишной затирки определяется визуально. Этот момент может определить только квалифицированный рабочий. Признак, по которому можно определить момент финишной затирки – бетонный пол после затирки диском имеет довольно гладкую поверхность, но при легкой и средней нагрузки 3 – 5 кг/м2 средней и большой нагрузки 5 – 8 кг/м2 минимальный расход для цветных топпингов от 5 кг/м2 этом лопасти не собирают молочко с поверхности.

Финишная затирка осуществляется финишными лопастями затирочных машин так же, как и при грубой затирке, минимум за два подхода. При каждом подходе машина совершает два прохода. Направление движения затирочной машины при втором проходе перпендикулярно направлению движения при первом проходе. При первом подходе угол наклона лопастей выставляется на 5–10 мм от края лопасти до уровня пола. При втором подходе – на 20–25 мм от края лопасти до уровня пола. Именно на этой стадии пол доводится до зеркального блеска. Затирка производится до тех пор, пока бетон не наберет такую прочность, при которой человек, наступая на поверхность, не будет оставлять следы.

На большой площади применяются двухроторные промышленные машины.

Обеспыливающая и упрочняющая пропитка бетона

Для того, чтобы бетонный пол в процессе эксплуатации не пылил, а также для упрочнения и герметизации поверхности применяется полимерная пропитка.

ПРОПИТКА– это бесцветный жидкий полимер на водной основе. Проникая в поры бетона, он химически взаимодействует с цементом и влагой, в результате чего образуется единая твердая масса. Пропитка наносится как на свежеуложенный, так и на сухой бетон 1 раз на весь срок службы бетона. Этот материал полностью впитывается и не образует на поверхности подверженную истиранию пленку. Нанесение пропитки на механически гладко затертую поверхность бетонного основания дает потребителю пол, который по мере эксплуатации приобретает мягкий «бархатный» блеск и прочность которого увеличивается. Перед нанесением пропитки бетонную поверхность надо очистить от загрязнений, произвести влажную уборку, высушить.

Пропитку с избытком наносят на поверхность при помощи распылителя низкого давления или путем разлива его по поверхности. После этого необходимо в течение 30–45 мин. равномерно распределять материал по всей поверхности чистой мягкой щеткой пока состав пропитки не пропитает поверхность бетона и не станет гелеобразным, клейким на ощупь, а сама поверхность – скользкой. В течение всего этого времени нельзя допускать, чтобы даже небольшие участки поверхности высохли. После того, как поверхность стала скользкой, следует немного смочить ее водой. Вода растворяет материал, и поверхность перестает скользить. Теперь необходимо еще раз распределить материал мягкой щеткой для улучшения его проникновения в бетон. И еще раз дождаться, пока поверхность станет скользкой, но не более 15 мин. Остатки пропитки удаляют с поверхности стяжки при помощи воды, ракли и ветоши.

www.psk-sib.ru

Укрепление, упрочнение бетона, бетонного пола, стяжки

Укрепление, упрочнение бетона, бетонного пола, стяжки

Для устройства промышленных полов используются бетонные стяжки, структура которых отличается пористостью, что порождает высокую пропускную способность. Если не принимать специальных мер, бетонные полы будут легко пропускать воду или химические растворы. Кроме того, бетон подвержен механическому воздействию. Поэтому в процессе эксплуатации на поверхности промышленных полов появляется множество дефектов – как крупных, так и мелких, а также цементная пыль.

Избавиться от этих проблем, а также продлить срок службы бетонных полов позволяет специальное укрепление и защита бетона.

Укрепление бетонных полов может производиться разными методами. Как правило, используются различные упрочнители бетона: топпинги или пропитки, окрашивание поверхности или же нанесение полимерных покрытий.

При укреплении полов топпингом на бетонную поверхность наносят смесь цемента с наполнителем, после чего ее затирают, создавая таким образом защитный слой. В качестве наполнителя, как правило, используется кварцевый песок, корунд и частицы металла. Величина фракций наполнителей может варьироваться и зависит от вида пола, а также от характеристик бетона или цемента. Мелкие фракции не могут обеспечить хорошую степень сцепления с бетоном, поэтому вероятность их отслаивания весьма высока. В то же время наличие крупных фракций снижает пластичность смеси.

Чтобы использование топпинга было наиболее эффективным, его необходимо наносить в тот момент, когда бетон еще не просох. Оптимальным по времени считается нанесение топпинга: чтобы получить наибольший эффект от применения смеси, ее необходимо наносить, когда стяжка полов еще не высохла. Оптимальным вариантом считается нанесение смеси через три-четыре часа после устройства стяжки.

Затирку топпинга производят после того, как смесь напиталась влагой (об этом свидетельствует ее равномерное потемнение). Затирка производится при помощи специальных затирочных машин. При втирании топпинга в застывающий бетон образуется более прочный поверхностный слой, что и обеспечивает укрепление.

Еще одним способом, позволяющим повысить прочностные свойства бетона, является использование специальных пропиток: жидких составов на неорганической или полимерной основе.

Пропитки на неорганической основе называются флюатами. Механизм действия флюатов сводится к тому, что компоненты смеси вступают в химическую реакцию с компонентами бетона, в результате чего образуется защитный слой прочных неактивных соединений.

В отличие от топпинга, который наносят сразу после устройства стяжки, неорганические пропитки следует наносить через 10-14 дней после устройства бетонной стяжки. Перед нанесением пропитки бетонную поверхность очищают и шлифуют. Нанесение пропитки производится в два слоя.

Упрочняющие полимерные пропитки для бетона обеспечивают хорошую герметизацию поверхности. Такие средства обеспечивают герметизацию поверхности бетонной стяжки, в результате чего поверхность обеспыливается, укрепляется, становится более стойкой к появлению трещин, в нее не впитываются масла, жидкости или химикаты.

К полимерным растворам, применяемым для упрочнения и защиты бетонных полов, можно отнести разнообразные грунтовки, лаки, эмали, эмульсии, также обеспечивающие защиту поверхности бетонного основания. Лакокрасочные материалы для укрепления бетона следует подбирать таким образом, чтобы они были совместимы с материалами покрытия. В противном случае лакокрасочное покрытие вскоре начнет отслаивается и не сможет защитить бетон от разрушения.

Перед нанесением окрашивающего слоя бетонное основание необходимо подготовить: устранить отслоения, заделать дефекты. Поверхность бетона перед обработкой шлифуют, выравнивают, шпатлюют, а перед нанесением финишного слоя покрытия – обязательно грунтуют.

Еще один способ защиты бетонного основания промышленных полов – полимерные половые покрытия. К безусловным плюсам данного метода относится то, что эксплуатационные свойства бетона в таком случае становятся выше на порядок: пол практически не истирается на протяжении длительного времени. А использование современных нанотехнологичных эпоксидных составов, не требующих тщательной подготовки бетонной поверхности и позволяющих получить покрытие со свойствами наливного пола всего за один слой, позволит значительно сократить время производства работ. К примеру, состав «Сделай ПОЛ » может наноситься на любую поверхность, и отлично укрепляет бетон, образуя износостойкое долговечное покрытие с хорошими декоративными свойствами, при этом визуально устраняя неровности и дефекты бетонного основания.

Это позволяет рекомендовать состав «Сделай ПОЛ » для укрепления бетонных полов в промышленных и торгово-складских помещениях, на автосервисах и станциях техобслуживания, а также зданиях коммерческого и общественного назначения, где требуется износостойкое, долговечное и в то же время эстетичное покрытие пола.

По материалам сайта: http://sdelaypol.ru

fix-builder.ru

Укрепление упрочнение бетона, бетонного пола, стяжки

Укрепление упрочнение бетона, бетонного пола, стяжки

В настоящее время в промышленном и жилищно-гражданском строительстве для укрепления бетона, упрочнения бетона, укрепления стяжек широко применяют различные укрепляющие пропитки, упрочняющие пропитки. Наиболее эффективны для укрепления бетона полимерные пропитки, принцип действия которых заключается в следующем: поры бетона в верхнем слое заполняются полимером, модифицируя данный слой в бетонополимер с улучшенными прочностными характеристиками.

В настоящее время в промышленном и жилищно-гражданском строительстве для укрепления бетона, упрочнения бетона, укрепления стяжек широко применяют различные укрепляющие пропитки, упрочняющие пропитки. Наиболее эффективны для укрепления бетона полимерные пропитки, принцип действия которых заключается в следующем: поры бетона в верхнем слое заполняются полимером, модифицируя данный слой в бетонополимер с улучшенными прочностными характеристиками.

Очевидно, что эффективность данной технологии по упрочнению пола напрямую зависит от глубины проникновения укрепляющей пропитки, то есть от проникающей способности полимерного материала. Вне конкуренции по этому параметру полиуретановые упрочняющие пропитки.

Предлагаем для решения задач по упрочнению полов из бетона следующие технологии с применением полиуретановых материалов «Элакор-ПУ»:

1. Полиуретановая пропитка (Элакор-ПУ Грунт)

Наиболее часто применяемая технология. Рекомендуется для укрепления бетона, упрочнения пола, укрепления стяжек марочной прочности М150-М350. Обеспечивает глубину пропитки около 3мм. Позволяет упрочнить бетон в верхнем слое до М600 и более, независимо от начальной марочной прочности.

Не только упрочняет бетон, но и комплексно решает большинство эксплуатационных проблем: обеспыливает и герметизирует основание, повышает химическую стойкость и износостойкость, бетонные полы с укрепляющей пропиткой легко убираются с применением любых моющих средств. Может выполняться при низких температурах от минус 30 °С.

2. Пропитка глубокого проникновения (Элакор-ПУ Грунт-2К/50)

Характеризуется максимальной проникающей способностью.Глубина пропитки для бетона М300 – около 5мм.Решает тот же круг задач, что и предыдущая технология.Наносится при температурах от 5 °С.

Применяется с целью укрепления бетона на слабых (до М150) основаниях, либо для максимального упрочнения бетона «стандартных» оснований. Для увеличения глубины проникновения рекомендуется накрывать в момент нанесения полиэтиленовой пленкой (глубина 5мм при М150 обеспечивается без укрывания).

Также применяется как защитное покрытие для оснований с малой пористостью – укрепляющая пропитка способна проникать в высокопрочные бетоны и влажные (но не мокрые) основания.

В ряде случаев задачу упрочнения бетона может решить не относящаяся к полимерным:3. Флюат пропитка (Элакор-МБ1 + МБ2)

Самый экономичный вариант упрочняющей пропитки.Увеличивает прочность бетона до 50%.Увеличивает износостойкость в десять раз.Не меняет внешнего вида бетонного пола, не образует пленки на поверхности основания.

Выше описано, как упрочнить бетон на готовых полах, прочностные характеристики которого по тем или иным причинам не соответствуют планируемым нагрузкам. Отметим, что все указанные выше пропитки полностью обеспыливают бетонный пол, то есть одновременно являются обеспыливающими пропитками.

Обеспыливание бетонных полов

Чтобы избежать затрат на укрепление стяжки пола целесообразно достигать необходимых прочностных параметров при выполнении бетонного основания. Для устройства высокопрочных оснований предлагаем комплексные добавки-модификаторы для бетона «Элакор Эластобетон», которые позволяют достигать марочной прочности М700 и выше только за счет введения данного материала в товарный бетон, никак не изменяя технологии устройства бетонного пола.

teohim.ru

pol27.ru

Упрочнение бетонной стяжки пола | ДОМ ИДЕЙ

Упрочнение бетонной стяжки пола

В загородном доме всегда есть помещения, в которых наиболее важны прочность и экономичность пола, а не его декоративность. Поэтому в качестве основы пола различных хозяйственных помещений, подвала, гаража традиционно выступает бетонная стяжка.

Новый уровень пола

Бетонная стяжка при всей своей надёжности, прочности и неприхотливости в отсутствии мер дополнительной защиты в процессе эксплуатации постепенно начинает разрушаться. Отслоения поверхностного слоя, растрескивание и образование раковин — избежать возникновения этих дефектов на бетонной поверхности достаточно сложно, а без должного опыта заливки бетона практически невозможно. В процессе эксплуатации они рано или поздно проявятся. Что же касается пыления, справиться с таким непременным спутником бетона без специальной обработки и вовсе нельзя. Бетонная пыль вездесуща: она поднимается в воздух, разносится сквозняками и способна нанести вред как технике, так и здоровью людей.

Существует заблуждение, что разрушение и пыление бетонных полов происходит только в результате сильных механических воздействий. Это не верно. Причина кроется в самой природе материала. Это результат углекислотной коррозии бетона (образования пылевидного микрокальцита за счёт реакции свободной извести и углекислого газа воздуха). В результате происходит общее снижение прочности и стойкости внешнего слоя бетонной поверхности.

Для защиты и упрочнения используют несколько вариантов обработки. Достаточно эффективным методом ремонта и укрепления бетонной стяжки является использование полимерных пропиток. Износостойкость бетона после такой обработки на возрастает на порядок, происходит полное избавление от пыли, а сам пол не теряет своей эстетической привлекательности и эксплуатационных свойств в течение многих лет интенсивного использования.

Различают несколько подвидов смесей, предназначенных для разных сфер применения. Выбор материала зависит от заданных условий эксплуатации бетонного пола. В настоящее время за счёт максимальной эффективности широкое распространение получили эпоксидные и полиуретановые пропитки.

Пропитки для бетона

Современные пропитки для бетона по прочности, износостойкости и химической стойкости нисколько не уступают самым прочным «промышленным» полимерным покрытиям, а их цена в несколько раз ниже. При этом в комплексной защите бетона пропитки являются одними из самых надежных и долговечных покрытий. При отсутствии проблем с бетонным основанием пропитки обеспечивают многолетнюю безремонтную эксплуатацию.

Благодаря современным материалам и технологиям такая обработка не требует специальной профессиональной подготовки и при соблюдении инструкций нанесения может быть выполнена самостоятельно.

Упрочнение бетона полимерными пропитками имеет целый ряд достоинств:

-

Монолитность и герметичность. Во время эксплуатации или при влажной уборке в основание пола не проникает вода. Пропитки в том числе могут играть роль гидроизоляции.

-

Долговечность. При грамотном проходе подобные покрытия могут служить от двадцати и более лет.

-

Беспыльность. Полностью исключается пыление бетонного основания.

-

Химическая стойкость. Обработка полимерами является оптимальным решением для придания основанию высокой химической стойкости. Пропитки способны противостоять кислотам, щелочам, нефтепродуктам и другим химически активным составам.

-

Высокая износостойкость. Очень высокая стойкость к истирающему воздействию, происходящему вследствие регулярного абразивного воздействия.

-

Прочность. Устойчивость к ударам от падения массивных предметов, вибрационным нагрузкам от оборудования, сдвигам при перемещении транспорта.

Покрытия из составов на основе эпоксидных смол отличаются высокой механической прочностью, устойчивы к активному воздействию агрессивных химических средств, в том числе воздействию масел, растворителей, солей, щелочей и кислот. К тому же, для этих полов характерны более высокие показатели влагостойкости, необходимые в работе при повышенной влажности воздуха и для обеспечения специальных санитарных и гигиенических требований. Поэтому эпоксидные полы широко применяются в строительстве производственных помещений, гаражей и других объектов. Полиуретановые составы обладают повышенными эксплуатационными характеристиками, в частности износостойкостью и эластичностью.

Нанесение пропиток имеет свои особенности. Устройство такого пола начинается с оценки существующего основания. От качества и марочной прочности бетона зависит трудоёмкость подготовительных работ, а также расход материалов на грунтовочный слой и шпатлевание. Особой сложностью такие работы не отличаются и негативный результат обработки может быть только результатом плохой подготовки поверхности: основание влажное, плохо зачищено (не удалено цементное молочко), плохо обеспылено или замаслено.

Требования к бетонному основанию, следующие: марочная прочность не менее М200, остаточная влажность около 4%, перепад высот на двухметровой рейке не более 2 мм, отсутствие значительных дефектов. Все неровности бетонного основания шлифуются. Трещины расшиваются и заполняются полимерным ремонтным составом. Если бетон находится в неудовлетворительном состоянии, целесообразным уложить новую стяжку. Для этой цели лучше использовать специальные сухие смеси. За счёт своей пластичности и отличной текучести они нивелируют все изъяны стартовой стяжки и создают горизонтальную плоскость.

Масляные загрязнения удаляются при помощи растворителя, при глубоком проникновении масла поверхность отжигается с помощью газовой горелки. Для сильно пористых оснований требуется обработка упрочняющими пропитками, которые глубоко проникают в бетон и улучшают адгезию (сцепление) с последующими прослойками.

Перед нанесением полимерных пропиток необходимо правильно подготовить материал. Ведь составы двухкомпонентные и после смешивания компонентов имеют небольшой срок жизни (20-40 минут). Поэтому необходимо замешивать столько материала, сколько можно выработать за это время. По технологии нанесение происходит методом налива с последующим распределением по поверхности ракелью.

domidei.ru

технология и монтаж своими руками

При изготовлении бетонных оснований, достаточно часто идет вход такая технология, как «железнение» либо же топпинг (упрочнение) бетона. Эта технология используется на финишной стадии производства, так как ее цель — упрочнение бетонного пола.

Процедура упрочнения бетонных полов довольно проста: на ровный, свежеуложенный бетон равномерным слоем рассыпают упрочнитель, который затем втирают в поверхность бетона. В конечном результате мы имеем бетонный пол с упрочненным слоем, так как бетонная поверхность и уплотнитель становятся единым целым.

Бетонные полы упрочненные используют в различных сферах строительства давно, но в России изготовление упрочнителей было налажено только в начале 2000-го года. До этого времени применялись импортные материалы, соответственно цена на них была завышена.

Сегодня бетонный пол с упрочненным верхним слоем в общественных помещениях не роскошь, так как на рынке представлен огромный ассортимент упрочнителей, различных не только по цене, но и по фасовке и цветовой гамме.

Упрочнители бетона и их классификация

Упрочнители бетона подразделяются на три группы:

— кварцевые;— металлизированные;— корундовые.

В настоящее время самыми популярными упрочнителями бетонных оснований являются кварцевые виды. Данный упрочнитель состоит из высококачественного цемента, специально подобранного песка и сухих полимерных и пластифицирующих добавок.

Характеристика материала позволяет его использовать для упрочнения бетонного пола, где предполагаются средние нагрузки. Например, на заводских складах, цехах, гаражах, а так же в культурных и торговых центрах. Если сравнивать ценовые параметры упрочнителей, то кварцевая группа наиболее оптимальный вариант.

В состав корундовых упрочнителей входит высокомарочный цемент, песок, пластифицирующие добавки и корундовая крошка. Данная категория бетонных упрочнителей используется для полов, где предполагаются огромные нагрузки и значительное истирание поверхности. Стоимость корундовых упрочнителей на 30% выше кварцевых.

Упрочненные бетонные полы металлизированным упрочнителем используются в строительстве крайне редко. Подобный пол можно встретить там, где бетонное основание подвергается сверхнагрузкам. Например, это могут быть полы в гараже, где находится тяжелая техника либо же производственные площади.

В состав этого строй материала кроме цемента, добавок и песка закладывается металлическая стружка. Именно металлическая стружка делает бетонное основание по-настоящему крепким. Однако при этом, упрочненное бетонное основание помимо прочности имеет значимый недостаток — полы при повышенной влажности со временем ржавеют.

evroremont-kmv.ru