Технология производства газобетона автоклавного

Производство газобетона

Производство газобетона

Введение

Газобетон используется в строительной индустрии более 100 лет. В России наиболее интенсивное развитие он получил в последние пять лет.

Газобетон является современным перспективным строительным материалом, наиболее часто используемым при строительстве жилых и нежилых зданий.

При производстве газобетона вредные для здоровья примеси не используются. Он находится на втором месте по экологической чистоте после дерева.

Газобетон - разновидность ячеистого бетона <#"justify">.Номенклатура выпускаемой продукции и требования к ней

Стеновые блоки соответствуют ГОСТ 21520-89 классу В2,5 и В3,5 по прочности при величине средней плотности равной соответственно 600 и 700 кг/м3.

Допустимые отклонения для линейных размеров мелких стеновых блоков составляют: по длине и толщине ± 2-4 мм, по высоте ± 1-3 мм. в зависимости от категории качества изделий.

Коэффициент теплопроводности газобетонных изделий в сухом состоянии не должен превышать значений, установленных ГОСТ 31359-2007: для марки D600 коэффициент теплопроводности равен 0,14 Вт/(м), для марки D700 коэффициент теплопроводности равен 0,17 Вт/(м).

Морозостойкость газобетонных изделий - F75, отпускная влажность - 25%.

Рисунок 1.1. Блоки стеновые

Предназначены для выполнение несущих и самонесущих, внутренних и наружных стен зданий и сооружений.

Объём поддона 0.75 м3. Размеры поддона с продукцией: L=1.0 м, B=0.625 м, H=1.305 м.

Таблица 1.1.

Условная маркаРазмеры блока, ммКоличество блоков в поддонеВес поддона, кг (при влажн. 25% - 30%.)Количество м² в поддонеlBH Б1-D600-В2,5 62510025048 560 - 5857,50 Б1,2-D600-В2,5 625120250406,25 Б1,5-D600-В2,5 625150250325,00

Рисунок 1.2. Блоки стеновые

Предназначены для выполнения несущих и самонесущих, внутренних и наружных стен зданий и сооружений.

Таблица 1.2.

Условная маркаРазмеры блока, ммКоличество блоков в поддонеВес поддона, кг (при влажн. 25% - 30%.)Количество м² в поддонеlbhБ2-D600-В2,566002200225024450 - 4703,6Б2-D700-В3,5Б3-D600-В2,566003300225016450 - 4702,4Б3-D700-В3,5Б4-D600-В2,566004400225012450 - 4701,8Б4-D700-В3,5

2. Характеристика сырьевых материалов

.1 Вяжущее

Вяжущие содержат оксид кальция (CaO), имеющий решающее значение в производстве газобетона. Содержание активных СаО+МgО в извести должно быть не менее 70%, скорость гашения - 5-15 минут.

В качестве основного вяжущего используется строительная комовая известь воздушного твердения, отвечающая требованиям ГОСТ 9179-77 (1989). Влажность гидратной извести не должна быть более 5%. Используется известь II сорта, количество пережога у которой 2%, скорость гашения менее 8 минут, удельная поверхность 5500 см2/г. В этом случае, при приготовлении растворной смеси для получения газобетонной массы, выделяется большое количество теплоты, что способствует процессу порообразования, предохранению оседания газонасыщенной массы до ее затвердевания и повышению прочности готовых изделий ячеистой структуры. Известь доставляется автотранспортом. Месторождение г. Искитим (Новосибирская область) ЗАО "Искитимский известняковый карьер".

Также в качестве второго компонента вяжущего используется высококачественный бездобавочный портландцемент М500 производства ОАО «Искитимцемент» (г. Искитим, Новосибирская область).

.2 Кремнеземистый компонент

Песок для производства используется только карьерный, промытый и обогащенный, с содержанием кварца не менее 85%. Не допускается содержание в песке избыточных примесей по ГОСТ 8736-93: слюды не более 0,5 %, илистых и глинистых примесей не более 3 %.

Применяется Марусинский песок, имеющий истинную плотность 2,7 г/см3, насыпную плотность 1,3-1,6 г/см3. Производитель ЗАО "Левобережный песчаный карьер".

.3 Газообразователь

В качестве газообразователей главным образом используется алюминиевая пудра марок ПАП-1 и ПАП-2, отвечающая требованиям ГОСТ 5494-95 Пудра алюминиевая пигментная с содержанием активного алюминия 91,1...93,9 % с временем активного (максимума) газовыделения в течение 3...4 мин. от начала смешивания компонентов газобетонной массы. Для получения водной алюминиевой суспензии используется сульфанол, обладающий свойствами ПАВ из расчета 25 г на 1 литр воды .Общий расход газообразователя 0,25...0,86 кг на 1 м3 бетона плотностью 500...800 кг/м3. Применяется алюминиевая пудра марки ПАП-1. Производитель «Сибирский лакокрасочный завод» г. Новосибирск.

.4 Добавки

Добавки используются в качестве ускорителей твердения бетона и в качестве стабилизаторов структуры поризованной массы. В качестве добавки стабилизатора структуры поризованной массы используется гипсовый камень (ГОСТ 4013-82).

.5 Вода

Применяется пресная вода, отвечающая требованиям ГОСТ 23732-79.

Содержание в воде органических поверхностно-активных веществ, сахаров и фенолов, каждого не должно быть более 10 мг/л.

Окисляемость воды не должна превышать 15 мг/л.

3. ВЫБОР СПОСОБА И ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

.1 Характеристика существующих способов производства

Технология производства изделий из ячеистых бетонов состоит из следующих этапов: подготовка сырьевых материалов, приготовление формовочной массы, изготовление арматурных каркасов, формование изделий, тепловая обработка, контроль качества и складирование.

Технологии производства стеновых изделий из ячеистых бетонов различаются:

- по способу подготовки сырьевых материалов;

- по способу формования изделий;

- по условиям твердения изделий;

- по способу организации технологического процесса.

Технология подготовки сырьевых материалов осуществляется по нескольким схемам:

- сухой совместный помол компонентов;

- мокрый помол компонентов;

- комбинированный способ.

Сухой совместный помол и гомогенизация обеспечивают хорошее смешение составляющих исходных материалов, при этом достигается высокое качество получаемого вяжущего. Достоинство этого способа - простота дозировки исходных материалов, наиболее полное использование оборудования, надежный контроль за производством. Недостаток этого способа - относительно большой расход энергии на помол.

На рисунке 3.1. приведена схема, подготовки сырьевых материалов путем сухого совместного помола компонентов.

Рисунок 3.1. Подготовка сырьевых материалов путем сухого совместного помола компонентов

Схема с мокрым помолом компонентов. Недостаток этой схемы - более низкое качество перемешивания, чем в первом варианте, однако при мокром помоле кремнеземистого компонента снижаются затраты на устройство обеспечивающих установок, повышается производительность мельниц. Кроме того, отсутствие сушки для большей части материалов, снижает энергозатраты.

На рисунке 3.2 приведена схема подготовки сырьевых материалов путем мокрого помола компонентов.

Рисунок 3.2. Подготовка сырьевых материалов путем мокрого помола компонентов

Комбинированный способ подготовки сырьевых материалов предусматривает применение песка карьерной влажности. К недостаткам этого способа следует отнести трудности получения вяжущего со стабильными свойствами. В практике заводского производства изделий из ячеистого бетона широкое применение получили схемы с сухим совместным и раздельным мокрым помолом компонентов, при этом решающее значение для выбора схемы имеет вид сырья.

Технология формования изделий:

- литьевая технология;

- вибрационная технология;

- резательная технология.

Литьевая технология предусматривает отливку изделий, как правило, в отдельных формах из текучих смесей, содержащих до 50…60% воды от массы сухих компонентов (В/Т=0,5-0,6). При изготовлении газобетона применяемые материалы - вяжущее, песчаный шлам и вода, дозируют и подают в самоходный газобетоносмеситель, в котором их перемешивают 4-5 минут; затем в приготовленную смесь вливают водную суспензию алюминевой пудры и после последующего перемешивания тесто с алюминевой пудрой газобетонную смесь заливают в металлические формы на определенную высоту с таким расчетом, чтобы после вспучивания формы были заполнены доверху.

Избыток смеси («горбушку») после схватывания срезают проволочными струнами. Для ускорения газообразования, а также процессов схватывания и твердения применяют «горячие» смеси на подогретой воде с температурой в момент заливки в формы около 40°С.

Вибрационная технология газобетона заключается в том, что во время перемешивания в смесителе и вспучивания в форме смесь подвергается вибрации. Тиксотропное разжижение, происходящее вследствие ослабления связей между частицами позволяет уменьшить количество воды затворения на 25-30% без ухудшения удобоформуемости смеси. В смеси, подвергающейся вибрированию, ускоряется газовыделение - вспучивание заканчивается в течение 5-7 мин вместо 15-20 мин при литьевой технологии. После прекращения вибрирования газобетонная смесь быстро (0,5-1,5 ч) приобретает структурную прочность, позволяющую разрезать изделие на блоки, время автоклавной обработки также сокращается.

Резательная технология изготовления изделий из ячеистого бетона предусматривает формование вначале большого массива (объемом 10-12 м3, высотой до 2 м). После того как бетон наберет структурную прочность, массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, а затем подвергают тепловой обработке. Полученные элементы калибруют на специальной фрезерной машине, а затем отделывают их фасадные поверхности. Из готовых элементов имеющих точные размеры, собирают на клею плоские или объемные конструкции, используя стяжную арматуру. Таким путем получают большие стеновые панели размером на одну или две комнаты и высотой на этаж .

Способ твердения изделий.

В зависимости от вида вяжущего твердение изделий из ячеистых бетонов может осуществляться двумя способами: автоклавным, когда тепловлажностная обработка производится в автоклавах при давлении 0,8…1,3 МПа и температуре 175…200 0С, и неавтоклавным, когда твердение происходит при температуре 60…90 0С при повышенной влажности воздуха (пропарочные камеры, электропрогрев и др.).

Тот и другой способ твердения имеет свои технические преимущества, однако с экономической точки зрения неавтоклавный способ твердения можно считать предпочтительным.

3.2 Обоснование выбора способа производства

В данном проекте для проектирования завода по производству газобетонных блоков был выбран автоклавный способ твердения, при подготовке кремнеземистого компонента по мокрому способу.

3.2.1 Выбор технологической схемы производства

Технологические схемы в принятом к разработке автоклавном способе с формованием изделий методом резки массива различаются подготовкой сырьевых материалов. Технологические схемы бывают: с подготовкой сырьевых материалов путем мокрого помола компонентов и сухого совместного помола компонентов.

Технологическая схема должна предусматривать переработку возможных отходов собственного производства, обеспечивать поточность и компактность производства, а также систему очистки технологических выбросов (воды, воздуха, газов).

Техническая и экономическая эффективность технологической схемы устанавливается по следующим показателям: энерго-топливо и металлоемкость на единицу продукции; получение продукции более высокого качества; количеством технологических отходов и выбросов; степенью обеспечения безопасных условий труда; экологической чистотой производства и др.

Систематизация основных существующих технологических схем получения газобетонных блоков и их анализ дает возможность проанализировать достоинства и недостатки технологических линий и выявить оптимальные варианты.

Учитывая достоинства и недостатки рассмотренных выше технологических схем производства газобетонных блоков принимаем к разработке технологическую схему с мокрым помолом компонентов, которая приведена на рисунке 3.3.

На рисунке 3.3. показан один из вариантов производства газобетонных блоков.

Со склада сырья песок, гипс, цемент пневмотранспортом подается на дозировку. Известь дробится до кусков размером не более 20 мм и также подается на дозирование.

Известь и 20% песка направляются в шаровую мельницу на сухой помол; 30% песка измельчается в шаровой мельнице мокрым способом. Плотность песчаного шлама должна быть не менее 1,68 кг/л. песчаный шлам транспортируется в шламбассейны, расположенные над дозаторами смесительного отделения. В шламбассейне песчаный шлам в течении 4-5 часов выдерживается при непрерывном перемешивании, а затем насосами подается в расходные баки бетоносмесительного отделения.

Газобетонная смесь готовится следующим образом. Отдозированные компоненты смеси загружаются в вертикальный самоходный газобетоносмеситель емкостью 4 м3 при включенном перемешивающем механизме. Загрузка производится в такой последовательности: песчаный шлам и вода, перемешиваются 30 сек, а затем добавляется вяжущее и водная суспензия алюминевой пудры. Перемешивается еще две минуты, а затем газобетонная масса разливается в формы.

Алюминиевая пудра для обезжиривания обрабатывается раствором ПАВ (сульфанолом). Сульфанол применяется в данном случае не только для обезжиривания пудры, но и как пластифицирующая добавка.

Для интенсификации взаимодействия алюминиевой пудры с Са(ОН)2 вода подогревается до 40°С. Затем 3,5 часа идет выдержка отформованных изделий для того, чтобы произошло газовыделение и изделия набрали структурную прочность. После чего, срезается образовавшаяся горбушка. Шлам от горбушки вторично используется для приготовления формовочной массы.

Рисунок 3.3. Технологическая схема производства газобетонных блоков

Затем у формы откидываются борта и производится резка массива вдоль и поперек по вертикале. Борта формы закрываются и изделия кран-балкой отправляются на тепловлажностную обработку.

Тепловлажностная обработка изделий проводится в ямных пропарочных камерах в течении 13 часов по режиму приведенному на рисунке 3.4.

Рисунок 3.4. Режим ТВО

После ТВО формы поступают на распалубку. Производится разделение и отбраковка не качественных изделий, затем готовые блоки транспортируются на склад готовой продукции.

После распалубки формы очищаются, смазываются и подаются для дальнейшего формования изделий.

блок газобетон производство

4. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

.1 Режим работы предприятия

Готовой фонд рабочего времени технологического оборудования рассчитывается по формуле:

Тф=(Тн-Тр)*n*t*Ки

где Тф - годовой фонд рабочего времени, ч;

Тн - количество рабочих суток в год, Тн=365 сут.;

Тр - длительность плановых остановок в сутках на ремонт оборудования,

Тр=7;

n - количество рабочих смен, n=2;

t - продолжительность рабочей смены, t=8 час.;

Ки - коэффициент использования технологического оборудования, Ки=0,92.

Тф=(365-7)*2*8*0,92=5269,76 ч

.2 Расчет материального потока

Подбор состава газобетона осуществляется в следующей последовательности: устанавливается значение отношения кремнеземистого компонента к вяжущему в смеси «С», которое принимается в зависимости от вида вяжущего и способа твердения по таблице.

Таблица 4.1

Выбор показателя «С»

Вид вяжущегоСпособ твердениябезавтоклавныйАвтоклавныйЦементные и цементо-известковые0,75;1;1.250.75;1;1.5;1.75;2Известковые-3;3.5;4;4.5;5.5;6Известково-шлаковые0,6;0.8;10.6;0.8;1

В нашем производстве мы используем смешанное вяжущее (известь:цемент=75:25) и, учитывая автоклавный способ производства, принимаем С = 1,5.

Водотвердое отношение (В/Т), обеспечивающее заданную текучесть растворной смеси с учетом температуры смеси в момент выгрузки, определяется по таблице в зависимости от величины средней плотности ячеистого бетона (с) и вида вяжущего.

В/Т принимаем 0,5 (при литьевой технологии на смешанном вяжущем).

Определим пористость бетонной смеси, которая должна быть создана порообразователем для получения ячеистого бетона заданной с и В/Т:

Пр = 1 - с / Кс*(Vуд + В/Т)

где с - плотность бетона в высушенном состоянии, с = 0,7 т/м3;

Кс - коэффициент увеличения массы в результате твердения за счет химически связанной воды, Кс = 1,1;уд - удельный объем сухой смеси, определяемый опытным путём;

уд =0,34 (при использовании ПЦ)

Пр = 1 - 0,7 / 1,1*(0,34 + 0,5) = 0,33%.

Определим расходы материалов (на 1 м3)

Расход порообразователя:

Рп = (Пр*V) / (*К),

Рп = 1000*0,33 / 0,85*1390 = 0,28 кг

где - коэффициент использования порообразователя, = 0,85;- объем одновременно заливаемых изделий, увеличенный на 10%, л;

К - коэффициент выхода пор. Это отношение объема пор к массе порообразователя: К = Пр / Рп ; для расчетов принимают К = 1390 л/кг при использовании алюминиевой пудры.

На практике количество порообразователя увеличивают на 40% (Рп=0,392 кг).

Расход сухих компонентов:

Рсух = с*V / Кс

Рсух = 0,7*1000 / 1,1 = 636,36 кг.

Расход вяжущего вещества:

Рвяж = Рсух / (1 + С)

Рвяж = 636,36 / (1 + 1.5) = 254.54 кг.

Расход цемента:

Рц = Рвяж*n

Рц = 254,54*0,25 = 63,64 кг.

где n - доля цемента в смешанном вяжущем, n = 0,25;

Расход извести:

Ри = Рвяж*(1 - n)

Ри = 254,54*(1 - 0,25) = 190,905 кг.

Ри.ф. = (Ри / Аф)*100

Ри.ф. = (190,905/ 80)*100 = 238,63 кг.

где Ри - масса извести, содержащей 100% активного СаО, кг;

Ри.ф. - масса извести с фактическим содержанием СаО ;

Аф - активность, %.

Расход кремнеземистого компонента (песка):

Рк = Рсух - Рвяж;

Рк = 636,36 - 254,54 = 381,82 кг.

Расход воды:

Рв = Рсух*В/Т

Рв = 636,36*0,5 = 318,18 кг.

Расход стабилизатора (гипса) - 3% от массы цемента:

Рг = 63,64*0,03 = 1,91 кг

Расход материалов на 1 м3 представлен в таблице 4.2.

Таблица 4.2

Расход материалов на 1 м3 газобетона

Наименование материалаЕдиница измеренияРасход на 1 м3Цемент Известь Песок Гипс Алюминиевая пудра Сульфанол ВодаКг кг кг кг кг кг кг63,64 190,905 381,82 1,91 0,392 0,1 318,18

Для расчета материального производственного потока уточняем деление производственного процесса на технологические зоны и нормы неизбежных потерь материалов по зонам.

Производительность технологических переделов, м3/год:

Пn=Пn+1/(1-Qn/100)

где Пп - производительность в зоне n, м3/год;

Пп+1 - производительность в зоне, следующей за рассчитываемой (для зоны 6:

П6+1=Пзавод), м3/год;

Qп - производственные потери в зоне, %.

Потребность в материалах подсчитывается по формулам:

Р=(Пi*М)/(1-Qi/100)

где Р - фактическая потребность в материалах, кг;

Пi - производительность в данной зоне;

М - расход материала на 1 м3 газобетона, кг;

Qi - потери компонента в данной зоне, %.

Суточные (м3/сут) и часовые (м3/ч) производительности в зонах рассчитываются по формулам:

Псут=Пп/((Тн-Тр)*Ки)

Пч=Пп/Тф

где Тн - нормальное количество рабочих суток в году, Тн=365 сут;

Тр - длительность плановых остановок на ремонт, Тр=7 сут;

Тф - годовой фонд рабочего времени оборудования, Тф=5269,76 ч;

Ки - коэффициент использования технологического оборудования, Ки=0,92.

Результаты расчетов материалов на проектную производительность с учетом режима работы предприятия с технологическими потерями приведены в таблица 4.3.

Таблица 4.3

Материально-производственный поток

№ п/п№ зоныПеределПотери,%Ед.изм.Потребность в материалахГодсуткиЧас10Реализация стеновых блоков0м3 80000203,8915,1826Склад готовой продукции0,5м3 80402244,1615,2635Термообработка 0,5м3 80806245,3415,3344Формовочная линия цеха0,5м3 81212246,5815,4153Массозаготовительный узел1,0м382032249,0715,5762Подготовка сырья: Песок Известь Гипс 2,0 1,0 1,0 т т т 32612,91 15977,77 159,84 99,01 48,51 4,85 6,19 3,03 3,03-0271Склад сырья: Цемент Песок Известь Гипс Алюминевая пудра Сульфанол 1,0 2,0 1,0 1,0 0,5 0,1 т м3 т т т кг 5273,25 31960,66 15818 158,25 32,31 8211,41 25,86 97,03 48,03 4,8-01 9,80-02 24,93 1,00 6,05 3 3,0-02 6,13-03 1,56

5. Расчет технологического оборудования

.1 Расчёт оборудования

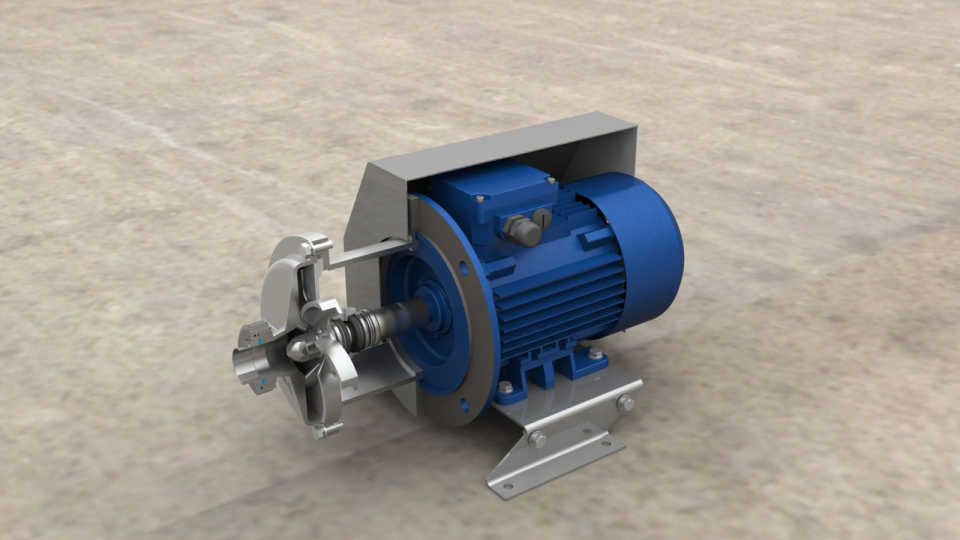

Для производства автоклавного газобетона используется немецкое оборудование фирмы HESS линии СBT.

Заводы по производству автоклавного газобетона фирмы Hess полностью автоматические и управляются при помощи компьютеров. За счет уникальной функции «обратное опрокидывание массива на раму для автоклавной обработки» удается избежать появления 5% отходов после автоклавной обработки.AAC выпускает заводы для производства газобетона разной производительности от 200 до 2000 м3 газобетонных изделий в сутки. Основные принципы всех линий - это резка вертикально стоящих массивов с последующим обратным кантованием на решётку и автоклавная обработка в горизонтальном положении.

Рисунок 5.1. Склад извести

Общая высота приямка H=1,4м

Вместимость склада извести определяется с учетом

Vприямка=61 м3;

Vи.п.=61×1,2=73,2 т

Vси = (3*6) / 0,9 = 20 т.

Количество приямков:

n = 20/73,2 = 0,27.

Принимаем 1 приямок для складирования извести на 6 суток размером

*4*1,5 м.

Принимаем 1 приямок для складирования извести на 6 суток с размером 9,5×4,6×1,4 м. Склад для извести имеет размеры 12×6 м.

Склад готовой продукции.

Площадь склада готовой продукции рассчитывается по формуле:

А=Qсут*Ткр*К1*К2 ,

где Qсут - объем изделий, поступающих на склад в сутки, м3;

Ткр - запас готовых изделий на складе, Ткр=12 сут;

К1 - коэффициент, учитывающий проходы между поддонами блоков,

К1=1,2;

К2 - коэффициент, учитывающий площадь для путей выкатных тележек, К2=1,3;

А=244,16*12*1,2*1,3=4570 м2.

6. Описание технологии производства

Линии типа СВТ производительностью от 200 до максимально 400 м³ газобетонных изделий в сутки разработаны и предусмотрены для покрытия потребностей небольших региональных рынков.

Массив имеет размер 3000 х 1500 х 600 мм и объем 2,7 м³. Формы, манипуляторы, столы и другие модули соответствуют размерам массива, а также оборудование дозаторно-смесительного отделения соответствует уменьшенным объемам.

Рис. 6.1 Форма под смесителем Рис. 6.2 Заливка в форму

Кантующий манипулятор выполняет операции: устанавливает формы на места созревания, забирает с них и кантует форму с массивом на линию резки. Особая конструкция форм позволяет поставить их друг на друга в зоне созревания, тем самым, увеличивая мощность завода, без изменений в конструкционном решении данной секции.

Рис. 6.3. Кантующий манипулятор

Станции проходной линии резки включают в себя предварительную резку и профилирование, горизонтальную и поперечную резку. Резка производится аналогично пневматически натянутыми проволочными струнами.

После резки многофункциональный манипулятор поднимает форму и переставляет ее к столу кантования, на котором массив кантуется на решетку в горизонтальном положении. Освобожденный от массива, борт-платформа возвращается после чистки к кантующему манипулятору и там присоединяется к свободной форме.

Массив на решетке переставляется тем же манипулятором на разделительное устройство, где происходит разделение зелёного массива по уже описанной технологии. Отсюда уже манипулятор переносит массивы на решетках в зону накопления и ставит на тележку. На одну тележку устанавливаются четыре решётки с массивами, две друг за другом и по одной на каждую решетку сверху.

Загрузка и разгрузка автоклавов происходит посредством приводов накопительных путей и поперечного траверсного транспортёра, находящегося перед автоклавами.

Сами автоклавы имеют диаметр 2,30 м и длину 32 м. В них входит 20 массивов, уложенных в два уровня, общим объемом 54 м³ продукта.

Рис. 6.5. Автоклавы

После разгрузки автоклавов и накопления тележек на накопительных путях многофункциональный манипулятор снова собирает массивы с решетками с тележек и переставляет их на разгрузочно-упаковочную линию.

Рис. 6.6 Разгрузочный манипулятор

7. Техника безопасности

Строгое соблюдение правил техники безопасности должно соблюдаться при работе на основных технологических переделах.

Помещение для приготовления газобетонной смеси должно иметь вытяжную вентиляцию. Все оборудование по транспортированию извести, песка, гипса необходимо укрывать кожухами и оборудовать также вытяжной вентиляцией. При установке сит, мельниц и силосов для перемешивания необходимо принимать меры по снижению интенсивности шума и вибрации оборудования и пола. Температура наружной поверхности мельниц не должна превышать 350С. Дозировку песка, извести, гипса, цемента необходимо автоматизировать, а узлы и соединения механизмов тщательно герметизировать. Операции по помолу, смешиванию, выгрузки и загрузки алюминиевой пудры должны быть механизированы и по возможности автоматизированы, с применением устройств, препятствующих запылению рабочей зоны помещения и прямому контакту тела рабочего с указанными веществами и соединениями. Не допускается прокаливание алюминиевой пудры в электропечах для снятия пленки парафита. В помещении, где производятся работы с алюминиевой пудрой, запрещается курить, вести сварочные работы, применять электрические искрообразующие аппараты.

Операции закрывания боковых сторон формы, заливки ячеистой массы в формы, а также срезку «горбушки» должны быть полностью механизированы. Очистка, смазка форм - перед заливкой ячеистой смеси. Выгрузка изделий также должна быть механизирована.

Концентрация пыли в помещениях нормируется в зависимости от содержания свободного кремнезема в воздухе рабочей зоны, особенно должно уделяться внимание помещениям, где во взвешенном состоянии находятся цемент, известь и др. на складах цемента и в бетоносмесительных цехах для пылеосаждения используют пылеосадители и матерчатые фильтры, которые обеспечивают очистку воздуха до 97-99%.

В качестве индивидуальной защиты в помещениях с большой концентрацией пыли необходимо пользоваться респираторами Ф-45 или ПРБ-1, герметичными защитными очками и спецодеждой.

Формование изделий осуществлять при включенной сигнализации, управление формовочными машинами должно быть дистанционным. При тепловой обработке изделий следует не допускать утечки пара из камер, загружать и выгружать камеры с помощью автоматических траверс.

При проектировании, реконструкции или перепрофилировании предприятий промышленности строительных материалов для решения охраны окружающей среды должны решаться следующие основные задачи: рециркуляция технологической воды и воздуха без очистки или после очистки для производственных целей; сокращение выхода отходов от собственного производства и их переработка; использование в технологии отходов других производств. После соответствующей обработки отходы могут быть использованы как вторичное сырье или как вторичные носители энергии. Если по техническим или технологическим причинам это невозможно или экономически невыгодно, то их необходимо выводить в атмосферу таким образом, чтобы не наносить вреда окружающей среде.

ЛИТЕРАТУРА

1.Елфимов А.И. Концепция развития производства и рынков стеновых материалов в рамках средне срочной програмы социального и экономического развития Российской Федерации / А.И. Елфимов // Строительные материалы. - 1998. - №6. -С.2-3.

2.Хихлуха Л.В. Ресурсосбережение при строительстве и реконструкции жилья / Л.В. Хихлуха // Строительные материалы. - 1995. - №5. - С.2-3.

.Семченков А.С. Энергосберегающие ограждающие конструкции зданий / А.С. Семченков // Бетон и железобетон. - 1996. - №2. - С.6-9.

.Муромский К.П. Ячеистый бетон в наружных стенах здания / К.П. Муромский // Бетон и железобетон. - 1996. - №5. - С.30-31.

.Соловей Ж.Б. Исследование теплофизических качеств ограждающих стен из ячеистого бетона домов в Ленинграде. / Ж.Б. Соловей, Э.О. Кесли // В сб.: Применение ячеистых бетонов в жилищно-гражданском строительстве. - Л.: - 1991.

.Фоменко О.С. Производство и применение ячеистобетонных изделий в условиях рыночной экономики / О.С. Фоменко// Строительные материалы. -1993. -№8. -С.2-3.

.Ахманицкий Г.Я. Пути совершенствования технологии и оборудования для производства изделий из неавтоклавного ячеистого бетона / Г.Я. Ахманицкий и др.// Бетон и железобетон. -1997. - №2. - С.9-12.

.Удачкин И.Б. Повышение качества ячеистых изделий путем использования комплексного газообразователя / И.Б. Удачкин и др. // Строительные материалы. -1983. - №6. - С.11-12.

.Баженов Ю.М. Технология бетонных и железобетонных изделий. / Ю.М. Баженов, А.Г. Комар // - М.: Стройиздат. - 1984. - 672с.

.Завадский В.Ф. Производство стеновых материалов и изделий / В.Ф. Завадский, А.Ф. Косач // Учебное пособие. - Новосибирск. НГАСУ. - 2000. - 168с.

.Завадский В.Ф. Технология изделий стеновой и кровельной керамики /В.Ф. Завадский и др.// Методическое пособие. - Новосибирск. НГАСУ. - 1998. - 80с.

.Баженов Ю.М. Технология бетона. / Ю.М. Баженов //- М.: Высшая школа. - 1987. - 415с.

.Попов Л.Н. Технология железобетонных изделий в примерах и задачах. / Л.Н. Попов // - М.: - 1987.

.Бауман В.А. Механическое оборудование предприятий строительных материалов изделий и конструкций. / В.А. Бауман и др. // - М.: Машиностроение. - 1981. - 324с.

.Горобец М.И Строительные машины / Под ред. М.И. Горобца. Том 2. Оборудование для производства строительных материалов и изделий. - М.: Машиностроение. - 1991. - 496с.

.Силенок С.Г. Механическое оборудование предприятий строительных материалов, изделий и конструкций/ Под ред. С.Г. Силенка. - М.: - 1990. - 390с.

.Тимофеев А.И. Проектирование предприятий сборного железобетона для районов Сибири и Крайнего Севера. / А.И. Тимофеев, В.А. Безбородов, В.В. Коледин // - Новосибирск: НИСИ. - 1991. - 23с.

.Кудяков А.М. Основы технологического проектирования заводов сборного железобетона./ А.М. Кудяков // - Томск: - 1986.

.Журавлев В.П. Охрана окружающей среды в строительстве. / В.П Журавлев. и др. //- М.: издательство АСВ. - 1995. - 328с.

.Шевцов К.К. Охрана окружающей природной среды в строительстве. / К.К. Шевцов // - М.: Высшая школа. - 1994. - 240с.

.Ливчак И.Ф. Охрана окружающей среды. / И.Ф. Ливчак, Ю.В. Воронов // - М.: Стройиздат. - 1988. - 191с.

.Пальгунов П.П. Утилизация промышленных отходов. / П.П. Пальгунов, М.В. Сумароков // - М.: Стройиздат. - 1990. - 352с.

Теги: Производство газобетона Курсовая работа (теория) СтроительствоПросмотров: 48771Найти в Wikkipedia статьи с фразой: Производство газобетонаdiplomba.ru

Производство газобетона: оборудование, организация мини-завода

Современная строительная индустрия отличается совмещением традиционных методов строительства с новейшими технологиями возведения построек. Применение ячеистых бетонов существенно повысило эффективность гражданского строительства и улучшило качество строительных работ. Широко развернутое производство газобетона для нужд частного домостроения подчеркивает возросшую популярность среди застройщиков бюджетных вариантов стеновых материалов с достаточно высокими прочностными и теплоизоляционными свойствами.

Газобетон

Газобетон Физико-механические свойства газобетонных изделий

Одним из таких востребованных строительных стеновых материалов является газобетон, используемый при возведении малоэтажных жилых домов и хозяйственных построек. Из-за своей пористой структуры он является ячеистым бетоном и представляет собой искусственное пористое камнеподобное образование.

Производители газобетона выпускают газобетонные изделия в виде блоков различной конфигурации, соответствующих требованиям следующих стандартов:

- ГОСТ 31359-2007, устанавливающего требования к ячеистым бетонам, предназначенным для производства стеновых блоков и панелей, плит, перемычек и других строительных элементов;

- ГОСТ 31360-2007, регламентирующего требования к стеновым изделиям, изготовленным из ячеистого бетона.

ГОСТ 31359-2007 определяет газобетонные материалы как разновидность ячеистых бетонов, отличающуюся от других ячеистых материалов способом порообразования (п.4.2). По своей структуре газобетонное изделие напоминает своеобразную бетонную «губку», состоящую из мелких пузырьков-ячеек диаметром не более 3 мм.

Благодаря мелкопористой структуре, блочные изделия, которые способно выпускать современное оборудование для производства газоблоков, обладают физико-механическими свойствами, выгодно отличающими их от аналогичных изделий из других бетонных материалов:

- малым удельным весом;

- низкой теплопроводностью;

- огнестойкостью;

- устойчивостью к воздействию грибков и плесени;

- простотой механической обработки;

- технологичностью изготовления и применения.

Завод по производству газобетона

Завод по производству газобетонаПреимущества

В качестве технико-экономических достоинств газобетонных материалов отмечают следующие аспекты:

- Вес строительных газобетонных блоков в несколько раз меньше веса аналогичных изделий из кирпича или бетона. Газоблок стандартных габаритов 300х250х600 мм весит всего лишь 30 кг, что более, чем в 3 раза меньше веса такого же объема кирпичей размерами 60х125х250 мм.

- Простота обработки изделий обычными механическими инструментами допускает подгонку блоков в процессе возведения построек для улучшения качества сборки.

- Высокие тепло- и шумоизоляционные качества стен из газобетонных блоков обеспечивают комфортное проживание в жилых постройках.

- Надежная огнестойкость по отношению к открытому пламени обеспечивает пожаробезопасность строения.

- Высокая технологичность строительства при использовании газоблоков повышает эффективность и качество работ.

- Доступная стоимость газоблоков обеспечивает им должную конкурентоспособность на рынке стройматериалов.

- Возможность организации изготовления газоблочной продукции как частного бизнеса, поскольку реальная цена производства газобетона, мини-завод или оборудование линии конвейерного типа сравнительно доступны. Технологичность производства газобетонных материалов создает предпосылки для ведения бизнеса с высокой рентабельностью.

Производство газобетона

Производство газобетонаТехнология изготовления газобетона

Исходными компонентами, которые применяют производители газобетонных блоков при изготовлении ячеистого газобетонного материала, являются:

- Портландцемент в пропорциях 50 — 70% от объема подготавливаемой смеси;

- Известь – не более 5% от объема смеси;

- кварцевый песок фракции, не превышающей 2,1мм, пропорции в смеси – 20-40%;

- вода – 0,8-1,0%;

- комплексные газообразующие добавки в пределах от 0,04 до 0,09%.

Базовая технология получения газобетона состоит из нескольких этапов:

- Этап 1 – дозирование основных компонентов – цемента, песка, извести — в соответствии с пропорциями заданного рецепта газобетонного материала.

- Этап 2 – подача основных компонентов и воды в специальный газобетоносмеситель. Тщательное перемешивание компонентов до получения высокогомогенной смеси.

- Этап 3 – добавка в приготовленную смесь газообразователя (чаще всего газообразователем является водная суспензия алюминиевой пудры). Процесс поризации смеси. Это важно! В процессе химического взаимодействия металлического алюминия, составляющего основу пудры, с известковым и цементным растворами выделяется свободный водород в виде газовых пузырьков, которые «вспучивают» цементное тесто. Оборудование для газобетона должно обеспечивать равномерное по объему смеси газовыделение, чтобы получилась однородная пористая структура.

- Твердение газобетонной смеси в специальных формах, нарезание блоков требуемой конфигурации. Форму готовым изделиям можно придать самую разнообразную – от традиционных параллелепипедов до U-образных или арочных блоков.

В зависимости от вида обработки твердеющей газобетонной массы выделяют два способа изготовления газоблоков:

- неавтоклавный способ, при котором созревание полуфабрикатов изделий до набора регламентируемой прочности протекает естественным образом без принудительного воздействия внешних факторов;

- автоклавный способ или автоклавирование, при котором изделия подвергаются воздействию давления при повышенной температуре в автоклавных камерах.

Производство газобетона

Производство газобетонаОсобенности автоклавирования газобетонных блочных изделий

Если в состав оборудования, которым оснащен завод газоблоков, входит автоклавная камера, то продукция автоклавного твердения намного превосходит по показателям качества изделия, изготовленные по неавтоклавной методике. Усадка автоклавных блоков в процессе эксплуатации не превышает 0,5 мм/м, тогда как аналогичный показатель для неавтоклавных стеновых блоков доходит до 5 мм/м. Предел прочности на сжатие автоклавных газобетонных материалов достигает 3,2 МПа, для неавтоклавных материалов – не более 1,0 МПа. У газоблоков автоклавного твердения устойчивая однородная структура, что предопределило их эксплуатационные свойства как универсального строительного материала. Стеновые постройки толщиной 375-400мм, возведенные из газобетонных изделий, неплохо себя зарекомендовали в российских погодных условиях без дополнительного утепления.

Принцип автоклавирования ячеистого стройматериала заключается в размещении уже отформованных изделий в автоклаве, в котором блоки длительное время будут находиться под воздействием повышенного давления (до 1,2 МПа) и проходить обработку водяным паром при температуре 190-191 град. Ц. Подобные условия инициируют реакции, укрепляющие структурную плотность материала и повышают его прочность.

Техническое оснащение газобетонного производства

Для запуска производственной деятельности по изготовлению газобетонных изделий комплектуется технологическая линия по производству газобетона, в состав которой входят следующие функциональные элементы:

- дозаторы компонентов газобетонной смеси;

- газобетоносмеситель (миксер-активатор) для приготовления газобетонной вспененной смеси;

- формы под заливку вспененной газобетонной смеси и последующего твердения;

- устройства для резки газоблоков;

- тележки для перемещения готовой продукции на складирование.

Для работ по автоклавной технологии линия оснащается автоклавной камерой и системой автоматического управления и регулирования режимов работы автоклава.

До того, как организовать мини-завод производства газоблоков или иной газобетонной продукции, необходимо определиться с производительностью технологической линии. От этого зависит техническое оснащение производственного участка или завода и степень автоматизации регламентируемых технологических операций. Для выпуска строительной продукции в промышленных масштабах потребуется совершенно иное оборудование, чем для малого производства или под изготовление газоблоков в кустарных условиях. Производственно-технологические линии по выпуску газобетонной продукции подразделяют на три категории.

Производство газобетона

Производство газобетонаМини-линии

1. Мини-линии, представляющие собой мини-заводы производственной мощностью 15-25 куб. м/сутки газобетонной продукции. У них низкая степень автоматизации техпроцессов. Обслуживанием исполнительных механизмов занимаются 2-3 работника. Производственные площади мини-заводов не превышают 140-160 кв. метров. В состав основного оборудования входят:

- газобетоносмеситель;

- устройства для резки твердеющей смеси;

- формы, лотки для созревания газоблоков;

- рельсовые пути и тележки для транспортировки готовой продукции.

В мини-заводах используются смесители передвижного типа, которые после замеса газобетонной смеси подкатывают к неподвижным стационарным формам для заполнения их приготовленной смесью.

Цена оборудования для производства газобетонных блоков на таких линиях может существенно возрасти при оснащении ее дополнительными опциями, например, компрессором для подачи воздуха в целях более качественного размешивания бетонной смеси или автоматизированными дозаторами.

Линии стационарного типа

2. Линии стационарного типа производственной мощностью от 30 до 60 куб. метров/сутки. Завод газобетона такого типа оснащен стационарным газобетоносмесителем, к которому передвижные формы-тележки подъезжают для заполнения вспененной газобетонной массой. Уровень автоматизации производства довольно высокий, что позволяет привлекать к работе одного-двух рабочих. Производственные площади стационарных линий не превышают 500 кв. метров.

Линии конвейерного типа

3. Линии конвейерного типа производственной мощностью от 75 до 150 куб. метров/сутки. Несмотря на высокую степень автоматизации управления техпроцессами, для обслуживания комплекса требуются не менее 8 человек обслуживающего персонала. Площадь , которую занимает конвейерный завод по производству газобетонных блоков, превышает 600 кв. метров.

Организационные вопросы при открытии газобетонного производства

Открытие завода по производству газобетона потребует оформления ряда документов, связанных со спецификой изготовления и реализации газоблоков. Если используется оборудование для производства газобетона в кустарных домашних условиях без применения автоклава, то никаких разрешительных документов на такие работы не потребуется. В постановлениях Правительства РФ от 13.08.97 за №1013 и Госстандарта РФ от 08.10.2001 г., определяющих перечни продукции, подлежащей обязательной сертификации, блоки из ячеистого бетона и оборудование для их изготовления отсутствуют. Однако в случае применения автоклавной технологии производителю необходимо получить разрешение от органов Госгортехнадзора, эксплуатация оборудования проводится при повышенном давлении. Отдельно необходимо получать разрешения от пожарной службы, поскольку электрическая мощность автоклавного агрегата составляет 5-10 кВт. Свои замечания может дать горСЭС, поскольку использование алюминиевой пудры должно предусматривать возможность утилизации газообразующей суспензии на ее основе.Еще не так давно производить газобетон и другие ячеистые бетоны могли только крупные специализированные предприятия, располагающие дорогостоящим оборудованием.

Внедрение новых техпроцессов значительно упростило изготовление столь востребованных материалов, что дало толчок к развитию производства газобетонных изделий силами малого и среднего бизнеса.

Интересное по теме:

biztolk.ru

Производство газобетона

Производство газобетона

Министерство образования и науки Украины

Одесская государственная академия строительства и архитектуры

Кафедра ПАТСМ

Расчетно-графическая работа

по дисциплине: «Технология гидроизоляционных и стеновых материалов»

на тему: “Производство газобетона”

Выполнил:

ст. гр. ПСК-53С

Голышев А.А.

Проверил:

Бачинский В.В.

Одесса 2010

Содержание

1. Способ производства газобетона

2. Основные закономерности и процессы структурообразования газобетона

3. Основные физико-механические свойства газобетона

4. Методы расчета основных параметров технологии получения газобетона. Расчет параметра

5.Технологическая схема получения газобетона

6. Методы оценки качества газобетона

Список используемой литературы

1. Способ производства газобетона

Для изготовления газобетона вначале приготавливают смесь из цемента, извести, гипса и алюминиевого порошка. При необходимости, для придания газобетону дополнительных свойств, вводят специальные добавки. Полученную смесь формуют и нарезают на готовые кирпичи-камни. Газобетон, изготовленный по разной технологии, существенно отличается и по своим свойствам. При неавтоклавном производстве смесь для получения газобетона оставляют твердеть в обычных условиях. Это относительно дешевый способ: минимальны затраты электроэнергии, нет нужды применять специальное оборудование. Несомненно, при существенном росте цен на энергоносители, повышении доли транспортных расходов в себестоимости продукции, этот вид производства заслуживает внимания, в особенности при проектировании и строительстве малоэтажных домов.

Производство неавтоклавного газобетона получило развитие еще в начале XX в. Ячеистый бетон приготавливали на основе портландцемента, а затем стали применять вяжущие на основе шлаков и зол. Удавалось получить не только теплоизоляционный, но и конструкционный газобетон для ограждающих конструкций малоэтажных зданий. Сегодня неавтоклавный газобетон изготавливается с применением современного технологического оборудования, новых видов тепловлажностной обработки. Подобраны оптимальные составы газобетонной смеси с учетом достижений в области диспергирования материалов.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя (алюминиевой пудры) со щелочью. Образующийся в результате коррозии алюминия водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5–10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2–3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство автоклавного газобетона. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

2. Основные закономерности и процессы структурообразования газобетона

Важнейшей задачей современного строительства является повышение эффективности, качества, надежности и долговечности конструкций и сооружений при максимально возможном снижении их материалоёмкости и капитальных затрат. Использование в строительстве высокоэффективных теплоизоляционных материалов позволяет создавать лёгкие ограждающие конструкции, отвечающие современным требованиям архитектуры, градостроительства, комфортности жилья, сокращать материалоёмкость и общестроительные затраты на возведение зданий.

В этой связи актуальной проблемой является разработка научных основ структурообразования и совершенствования технологии газобетонов неавтоклавного твердения.

При дисперсном армировании газобетонов полиамидными волокнами возможно снижение усадочных деформаций. А это значит, что изделия из дисперсноармированных газобетонов при низкой энергоёмкости их изготовления, должны отличаться улучшенными эксплуатационными свойствами по сравнению с традиционно применяемыми в строительстве материалами. Поэтому результаты исследований структурообразования и свойств газобетонов неавтоклавного твердения дисперсно- армированных синтетическими волокнами должны быть положены в основу направленного совершенствования технологии их производства, и эффективно служить решению важнейших задач современного строительства.

В связи с изложенным автором выполнен обширный комплекс исследований в области направленной организации структуры газобетонных смесей с целью получения заданных физико-механических свойств, разработаны научно обоснованные технологические принципы получения таких материалов широкого спектра назначения.

В основу работы положена гипотеза о том, что повышение агрегативной устойчивости смесей в период преобладания вязких связей между компонентами способствует уменьшению количества дефектов структуры в затвердевших бетонах, что достигается введением в зернистую дисперсную систему — пенобетонную смесь — протяженных поверхностей раздела фаз в виде синтетических волокон (фибры).

Целью работы является развитие научных представлений о закономерностях формирования структуры газобетонов и разработка теоретических и методологических принципов рецептурно-технологического регулирования их свойств.

Предложена научно обоснованная, достоверная и удобная для технологической практики методика проектирования состава газобетона. Результаты исследований использованы при разработке и подготовке нормативных документов по технологии изготовления газобетона неавтоклавного твердения и изделий из него.

3. Основные физико-механические свойства газобетона

Газобетон (автоклавный ячеистый бетон) – это прочный минерально-каменный искусственный материал, не требующий значительного ухода. В нем соединились лучшие качества двух самых древних материалов: камня и дерева. Этот материал огнестоек, прочен, он не гниет, не стареет, не выделяет токсичных веществ. За счет поглощения и отдачи влаги ячеистый газобетон поддерживает постоянную влажность воздуха внутри помещения. А воздушные пузырьки, занимающие около 80% материала, обеспечивают ему высокую теплоизоляционную способность, что способствует снижению затрат на отопление на 25-30% и отказу от применения каких-либо дополнительных теплоизоляционных материалов. Термическое сопротивление ячеистого бетона в 3 раза выше, чем из глиняного кирпича, и в 8 раз выше, чем из тяжелого бетона. Наружная стена из блоков толщиной 375 мм обеспечивает требуемое нормативное термическое сопротивление Rt=2,5.

4. Методы расчета основных параметров технологии получения газобетона. Расчет прочности бетона от его объемной массы

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.е. водотвердое отношение В/Т. Увеличение В/Т повышает текучесть смеси, а следовательно улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования.

На рис. 1 приведена зависимость прочности газобетона от его объемной массы. Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Рис.1

Зависимость прочности Rб газобетона от его объемной массы Y

5. Технологическая схема получения газобетона

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе портландцемента и извести и называют газобетонами или газосиликатами.

Газобетон (или автоклавный ячеистый бетон) состоит из кварцевого песка, цемента, негашеной извести и воды. Он изготавливается в промышленных условиях при помощи автоклавов, в которых поддерживается определенное давление и температура. При смешивании в автоклаве всех компонентов с газообразователем - алюминиевой пудрой - происходит выделение водорода. Он в несколько раз увеличивает исходный объем сырой смеси. А пузырьки газа при застывании бетонной массы образуют в структуре материала огромное количество пор. Процесс производства газобетона требует точного соблюдения технологии.

Для изготовления газобетона применяют портландцемент марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО - не более 1,5%. В производстве можно применять известь - молотую кипелку и пушонку. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

В качестве кремнеземистого компонента сырьевой смеси могут применяться отходы – металлургические шлаки соответствующих химических составов и тонкости измельчения. В нашей стране и за рубежом в качестве газообразователя преимущественное распространение получил алюминиевый порошок. Алюминиевый порошок, применяемый в производстве газобетона, должен быть химически чистым и содержать не менее 96-98% Аl. Величина частиц алюминия должна быть однородной и такой, чтобы при просеивании через сито с 4900 отв/см2 не было остатка. Равномерность размеров частиц необходима для получения равномерного вспучивания и образования одинаковых по размеру пор в объеме изделия из ячеистого бетона.

Для производства газобетона следует применять алюминиевую пудру марки ПАК-2 и ПАК-3. Алюминиевая пудра при хранении в большом объеме самовозгорает. Для предотвращения этого при изготовлении алюминиевой пудры ПАК частицы ее покрывают парафиновой или стеариновой пленкой, вследствие чего они плавают на поверхности воды и цементного раствора. Пленка препятствует протеканию реакции газообразования с выделением вспучивающего газобетонную массу водорода. Для повышения реакционной способности и лучшего смешивания алюминиевой пудры с водой ее предварительно прокаливают в течение 2-3 часов при температуре, не превышающей 190-200°, или в смесь добавляют клеека-нифольную эмульсию, понижающую поверхностное натяжение на границе парафин - вода. Расход алюминиевой пудры на 1 м3 газобетона зависит от заданного объемного веса и составляет от 300 до 700 г. В качестве добавок регуляторов схватывания и твердения вяжущего применяют железный купорос, едкий натр и сахар. В качестве антикоррозийного покрытия для арматуры в газобетонах применяют цементные растворы с нитридом натрия, битумно-глинистые эмульсии и т. д.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент - вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь – алюминиевую пудру - отвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой пудры и клееканифольной эмульсии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. В настоящее время применяют высокоскоростные пропеллерные мешалки (50-60 об/мин). Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

Рис.2

Технологическая схема получения газобетона: 1 - бункер хв.хранилищ; 2 - бункер извести; 3 - вибросито; 4 - элеватор; 5 -отходы; 6 - дозатор; 7 - дозатор извести; 8 - дозатор воды; 9 - дезинтегратор; 10 - дозатор алюм.суспензии; 11 - водомер; 12 - смеситель; 13 - разливочное устройство; 14 - питатель

Автоклавная обработка газобетонных изделий принципиально не отличается от обработки пенобетонных изделий. Газобетон допускает ускоренный подъем давления и температуры до изотермического прогрева в течение 3-4 час. После окончания автоклавной обработки формы с изделиями оставляют в цехе для остывания, после чего производят распалубку и увозят изделия на склад готовой продукции.

6. Методы оценки качества газобетона

Одними из основных этапов технологии изготовления газобетона являются контроль за качеством поступающего сырья, за всеми технологическими операциями, а также контроль уже готовой продукции. Контроль качества исходного сырья заключается в следующем: каждую партию поступающего на завод сырья предприятие-поставщик должно снабжать паспортом, а непосредственно контроль ведет заводская лаборатория, которая проверяет их внешний вид, для каждого вида сырья отбирают пробы, проводят испытания и определяют соответствие показателей свойств с требованиями ГОСТа.

Результаты испытания и анализа лаборатория сообщает в отдел технического контроля, который дает разрешение на передачу сырья в производство или бракует его, т.е. возвращает сырье, обязательно со своими результатами испытаний, предприятию-поставщику.

К задачам контроля за технологическими процессами относят проверку очередности и правильности операции, расход сырьевых материалов и соответствие рецептуры, расход электроэнергии, пара, воздуха, размеров поперечного сечения выпускаемых изделий, их внешний вид и т.д.

Параметры всех технологических процессов задаются заводской лабораторией, контролируются отделом технического контроля, а также цеховыми лабораториями. Все контрольно-измерительные и весовые приборы периодически проверяются в соответствии с правилами.

Качество готовой продукции на соответствие с требованием ГОСТа или ТУ контролирует заводская лаборатория. Для характеристики внешнего вида материала, определения размеров, формы, а также проведения физико-химических и механических испытаний от каждой партии отбирают определенное его количество, затем из отобранной пробы материала в установленном порядке изготавливают требуемое количество образцов и подвергают их всем испытаниям, регламентированных ГОСТом, после чего дают заключение о его качестве.

Результаты испытаний включают в паспорт-документ, который сопровождает каждую партию, отгружаемой заказчику продукции и удовлетворяющий соответствие её требованиям стандарта.

Кроме результатов испытаний в паспорте указывают наименование, адрес предприятия-изготовителя, марку и сорт изделия, основные внешние признаки, массу или количество изделий в партии, дату изготовления и розничную цену.

Список используемой литературы

1. Рыбьев И. А. « Строительное материаловеденье» - М.: Высшая школа, 2002 – 701 с.

2. Хоменко В.Г. Справочник по теплозащите зданий. Киев. Будивельник, 1996г.

3.Баженов Ю.М. Технология бетона. Москва. «Высшая школа», 1978 г.

4.Сапожников М.Я, Н.Е. Дроздов. Справочник по оборудованию заводов строительных материалов. Москва – 1970.

Теги: Производство газобетона Контрольная работа СтроительствоПросмотров: 13201Найти в Wikkipedia статьи с фразой: Производство газобетонаdiplomba.ru