Технология изготовления бетона. Технология изготовления бетона

Технология изготовления бетона

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

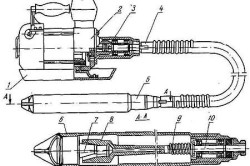

Вибраторы для уплотнения бетонной смеси:а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

o-cemente.info

Технология изготовления бетона | Книга строителя

Одним из самых популярных строительных материалов, использующихся для возведения производственных сооружений и жилых домов, является бетон. От качества изготовления бетонной смеси напрямую зависит надежность и долговечность постройки, поэтому технология изготовления бетона требует к себе самого пристального внимания.

Сферы применения бетона

Бетон применяется как при строительстве многоэтажных жилых сооружений, так и в малоэтажном строительстве и частном хозяйстве, к примеру, для укрепления фундамента или заливки каркаса бассейна. Бетон используется во многих сферах строительства, производства и народного хозяйства. От того, насколько качественная бетонная смесь, зависит надежность возводимой конструкции.

Бетон изготавливается в бетономешалках крупными партиями или вручную мелкими, для проведения небольших разовых работ в домашнем хозяйстве. При небольших объемах предстоящих работ компоненты бетона смешиваются вручную. Конечно, этот процесс довольно трудоемкий и сложный, но в этом случае другого выхода нет, потому что покупка дорогостоящей установки для смешивания бетона для проведения разовых работ в домашнем хозяйстве просто нецелесообразна.

Покупка бетоносмесителя

Специальное оборудование для смешивания бетона, или попросту бетоносмеситель, покупается при необходимости постоянной выработки крупных партий бетона, например, строительными компаниями. Бетоносмесители могут отличаться размерами и способом перемешивания, мощностью и стоимостью, могут быть стационарными, или мобильными, например, установленными на шасси грузовика. Мобильные бетоносмесители могут использоваться для осуществления работ сфере дорожного строительства, стационарные бетоносмесители применяются на масштабных строительных объектах, компактные бетономешалки с малым объемом бака применяются в малоэтажном строительстве для возведения частных построек.

Из чего изготавливается бетон

Самое масштабное производство бетона крупными партиями происходит на специализированных бетонных заводах, тоже различающихся по мобильности, функциональности, технологии погрузки и загрузки. Бетонные заводы используют в производстве и транспортировке бетона различную спецтехнику, такую как весы, автомиксеры и дозаторы. Использование специальной техники позволяет автоматизировать процесс изготовления бетона, добавлять компоненты для смешивания только в точных пропорциях, что приводит к повышению производительности и конечного качества получаемой на заводе смеси.

В процессе изготовления бетона применяются следующие компоненты – щебень (гравийный и гранитный, используемые для изготовления бетона, устойчивого к повышенной влажности, перепадам температур и физическим нагрузкам; доломитовый и известняковый, используемые для приготовления бетона, который будет применяться в менее надежных и прочных конструкциях), песок (речной песок ценится больше всего, но в то же время необходима его предварительная очистка), гравий (обломки базальта и гранита), цемент (является главной составляющей бетона, обеспечивающей сцепку всех компонентов между собой, от качества применяемого цемента целиком и полностью зависит прочность бетона), вода (для достижения максимальной прочности получаемого бетона должна быть очищена от примесей).

Все компоненты тщательно подбираются, соблюдая необходимые пропорции, позволяющие максимально эффективно избежать возникновения пустотности. Чем плотнее компоненты прилегают друг к другу, тем прочнее будет бетон, тем надежнее будет возводимое сооружение. Каждый заполнитель предварительно тщательно промывается, взвешивается, затем помещается в бетономешалку, в которую добавляется цемент и, после добавления всех компонентов, чистая вода. На бетонных заводах изготавливаются бетонные смеси двух видов – влажные и сухие. Для сохранения однородности раствора он перемешивается при транспортировке смеси до строительного объекта в автобетономешалках, что очень важно для того, чтобы бетон получился надежным и качественным.

Предлагаем вашему вниманию ряд технической документации которая описывает производство бетона и строительных растворов:

ГОСТ 7473-94

СНиП 82-02-95

СНиП 3.09.01-85 и СНиП 3.03.01-87

ТЕХНОЛОГИЯ БЕТОНА

Бетоны и строительные растворы

Технология бетона, строительных изделий и конструкций

А вот видео про технологию изготовления бетона

Строительный портал

knigastroitelya.ru

Технология изготовления бетона

Заданные свойства, удобоукладываемость смеси, и прочность бетонных конструкций зависят от тщательного определения и подбора наиболее оптимальных пропорций (количества) и качества исходных материалов. Промышленное приготовление бетонной смеси выполняется на бетонных автоматизированных заводах или специализированных бетоносмесительных узлах предприятий. Технология изготовления бетона заключается в автоматическом дозировании всех компонентов и перемешивании раствора в бетоносмесителях до стадии получения однородной массы. В состав строительного бетона входит цемент, песок, наполнитель крупной фракции (щебень), необходимые добавки и вода. Четкое дозирование составляющих должно обеспечивать смеси необходимую подвижность. При несоблюдении этого условия конструкции будут больше подвержены воздействиям окружающей среды (холоду и влажности) и различным нагрузкам.

Основным компонентом бетона является цемент, который при взаимодействии с водой (гидратации) приобретает скрепляющие свойства и в процессе затвердевания создает монолитную твердую структуру – цементный камень. Марка бетона зависит от марки и удельного веса цемента в его составе и размера фракций наполнителя.

Технология изготовления бетона предусматривает высокие требования к применяемому крупному наполнителю, по сути, являющемуся каркасом будущего искусственного камня, отвечающему за усадку, ползучесть и прочность материала. Щебенка или гравий просеивается через сита сначала с более крупными ячейками, затем — с мелкими ячейками, и в результате получается наполнитель первой, второй или третьей фракции. К основным видам щебня относят известняк, гравий или гранит. Подготовка песка происходит аналогично подготовке щебня, он просеивается до получения двух фракций. Качество бетона также зависит от точности дозировки воды и влажности щебня и песка. Для получения высокопрочных марок искусственного камня дополнительно используются различные пластификаторы и химические добавки.

Прочность и однородность материала в значительной степени определяется качеством перемешивания смеси. Получение однородной массы обеспечивается строгим соблюдением оптимального времени перемешивания, зависящего от емкости барабана бетоносмесительного оборудования, подвижности массы и других факторов, устанавливающихся опытным путем. Получаемая смесь должна иметь пластичную консистенцию (в меру густую – не слишком жидкую). Для получения максимальной прочности конструкций применяется его уплотнение с помощью вибрации.

rusbetonplus.ru

Технология изготовления бетона - Promdevelop

Бетон – самый распространенный стройматериал, представляющий собой искусственно созданное путем смешения ингредиентов до их застывания окаменелое образование. Изготовители предлагают множество сортов бетона, различающихся по составу, маркировке, целевому признаку, виду и количеству добавок.

Типичный раствор бетона включает в себя вяжущее вещество (цемент), воду и заполнители (песок, щебень). Марка зависит от соотношений ингредиентов, в особенности вода–цемент, а также наличия дополнительных составляющих.

Технология приготовления

Производственный процесс заключается в определении нужного количества составных частей и перемешивании. Каждая марка бетонного раствора имеет свой состав и соотношение: для верного исполнения необходима безошибочная дозировка. С этой целью бетонные производства оснащены специальными дозаторами. Самые точные – автоматические: они функционируют в безостановочном режиме и укладываются в допустимые пределы несоответствия.

Производство бетона: оборудование

Стандартное оборудование для производства бетона для усиления качественной составляющей раствора состоит из большого числа элементов, в том числе автоматизированных линий. Вот некоторые из возможных мини-заводских линеек:

- силосная;

- дозаторная;

- смесительная;

- конвейерная;

- линия снижателей;

- шнековая;

- подъемная;

- погрузочная;

- линейка кабин, оснащенных пультами управления.

Заводская аппаратура

Крупные заводы для изготовления бетонного раствора пользуются бетоносмесителями, работающими непрерывно или периодически. Принцип работы бетонных смесителей с периодическим процессом основан на загрузке нужных доз компонентов, перемешивании и выемке. Бетонные смесители непрерывные функционируют на постоянной основе.

Для получения высокожестких смесей заводские производства используют вибросмесители, основанные на смешении и вибрации.

Смысл наличия вибрации в том, что при специальных параметрах настройки происходит нарушение сцепляющих связей между компонентами смеси. В результате увеличивается мобильность перемешивания раствора благодаря полученной взвешенности.

Современно оборудованные заводы добавляют технологию «смешивание плюс нагревание», добавляя в бетоносмеситель горячий пар (до 60 °C), действующий эффективнее электрообогрева или горячей воды.

Производство

ВИБРО-М, уже 15 лет являющаяся крупнейшим изготовителем вибрационного оборудования, изготавливает бетоносмесители с различными узловыми схемами, оснащенные дозаторами разных типов: информацию о компании можно посмотреть на сайте vibro-m.ru. Дополнительно поставляются насосы, активаторная, побудительная, распределительная аппаратура, транспортные устройства.

Произведенный заводским путем бетон отличается повышенными характеристиками при малой себестоимости. Любая партия раствора бетона поставляется с приложенным сертификатом качества и паспортным документом с указанием классификации и структуры смеси.

promdevelop.ru

Бетон. Технология изготовления бетона

В состав классической бетонной смеси входят:

- цемент;

- балласт (смесь песка и гравия), обычно в соотношении 3:1;

- песок строительный;

- щебень (чаще всего гранитовый, а также из известняка, доломита, гравия). Щебень имеет следующие фракции: 3/10; 5/20; 20/40; 40/70;

- вода.

Чтобы приготовить бетонную смесь, берем 10 частей щебня, 5 частей песка, 3 части цемента. Смешиваем сухие компоненты. Чистая вода добавляется в процессе приготовления. Если нужно приготовить большое количество смеси, используют гравитационные и принудительного действия бетономешалки. При этом раствор получается лучшего качества.

Бетон должен быть пластичным и достаточно тягучим. Чем плотнее бетон, тем прочнее из него конструкция, но он нуждается в уплотнении. Изделия из жидкого бетона быстрее разрушаются.

Чтобы начать изготовления бетона, необходимо проверить сырье на наличие примесей. Предварительно щебень промывают. Промывке и сушке подвергается и песок. В него не должны попасть грязь, примеси, глина. Вода проходит несколько циклов очистки. Параметры засыпки веществ контролируются специальным оборудованием. Из лаборатории созданная новая правильная дозировка передается запускающим оборудование инженерам. Раствор смешивается в БСУ (бетоносмесительной установке). Компания «MS-construction» предоставляет широкий выбор бетоносмесительных установок, которые можно приобрести по выгодной цене. Чтобы не произошло расслоение состава, бетон транспортируется на место производимых работ внутри АБС, где обеспечивается постоянное перемешивание раствора.

Читайте также: Бетон: виды и сферы применения

Для ускорения затвердевания бетона при заводском производстве используется хлористый кальций, который вводится в растворенном виде в воду затворения или же сухим смешивается с заполнителем и добавками.

Для увеличения морозостойкости используют воздухововлекающие включения. К ним относятся древесная опыленная смола, сульфитно-дрожжевая бражка и тепловой песковой клей. Чем больше искусственный камень имеет внутренних пор, заполненных воздухом, тем выше его устойчивость к низким температурам. Заводская технология препятствует попаданию в поры жидкости, что провело бы к её кристаллизации и, далее, к разрушению изделия. При производстве бетона, особенно в районах Севера, для повышения морозоустойчивости бетона применяются полифункциональные модификаторы ПФМ-НЛК.

sxteh.ru

Технология изготовления бетона.

Технология изготовления бетона.Технология изготовления бетона уходит своими корнями в Древний Рим. Уже тогда люди использовали бетон в строительстве, а многие бетонные конструкции тех лет стоят по сей день. Естественно, на протяжении всех прошедших веков технология совершенствовалась. И уже в XIX веке ученые, проводившие испытания в области изготовления бетона пришли к выводу: качество получаемого бетона на прямую зависит от качества подобранных для его изготовления компонентов. В настоящее время в технологии практикуется добавление в бетонный раствор различных химических добавок, меняющих его характеристики: прочность, пластичность, морозостойкость и т.д. При помощи всех этих манипуляций стало возможным получение бетона заданного класса, качества, обладающего необходимыми свойствами.Основными компонентами бетона являются цемент, заполнители (гравий, щебень, песок) и вода.Изготовление бетона требует большого внимания к чистоте его компонентов. Заполнители необходимо промыть и высушить перед добавлением в раствор, так как наличие в них посторонних примесей неминуемо приведет к снижению прочности полученного бетона. В технологии изготовления идеальной считается смесь из мелких и крупных заполнителей. В таком случае в заполнителе остается очень мало пустот, повышается однородность бетона, а соответственно и его прочность. Чистота используемой в данной технологии воды – один из главных факторов. В основном используется питьевая вода, так как она уже прошла очистку на предмет вредных примесей, кислот, гипса и т.д. Только в редких случаях может использоваться техническая вода, и то, только после проведения определённых анализов на наличие вредных для изготовления бетона примесей в ней.Ну и, конечно же, цемент. При соблюдении всех требований технологии будет достигнуто самое экономичное и эффективное использование данного компонента, который имеет самую высокую стоимость из всех вышеперечисленных.Технология изготовления направлена на получение качественного материала, который в последствии будет использоваться при строительстве важных объектов разного назначения и масштаба.myremdom.ru

Технология производства бетона

Технология производства бетона подразумевает смешивание воды, цемента, заполнителей в виде песка или щебня и, в некоторых случаях, различных химических добавок. Не существует одной единой технологии изготовления бетона, поскольку в каждом отдельном случае свойства готового продукта должны опираться на условия окружающей среды, требования по прочности и твёрдости бетона.

Вопросом «рецептуры» цемента занимались русские учёные Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие. Сформулированные ими принципы сделали возможным изготовление бетона с заранее известными свойствами. Качество итогового продукта определяется химическими и физическими параметрами составных частей смеси.

Производство бетона в Москве – востребованный, динамично развивающийся бизнес, одним из бесспорных лидеров которого является компания «СтройПоставка». Молодая компания, которая накопила огромный опыт в производстве качественного строительного материала, создала мощную производственную базу и готова выполнить заказы любых объемов с высоким качеством.

Состав бетонной смеси

Крупный заполнитель: гравий (естественные обломки горных пород, имеют обкатанную, овальную форму) и щебень (продукт искусственного дробления камня). Крупный заполнитель имеет функцию «скелета» будущего бетонного изделия, а значит, гранулы должны быть прочными. Гравий для этой роли предпочтительнее по причине своей естественной формы. Также в качестве крупных заполнителей могут использоваться пемза и шлаки. Они буквально всасывают из цемента лишнюю воду, что положительно сказывается на прочности, но требует добавления большего количества цемента. |

Мелкий заполнитель: песок. Следует отметить, что песок бывает различного происхождения и в каждом случае это совершенно отдельный строительный материал. Пески разделяются по минералогическому составу (кварцевые, полевошпатные, известняковые и доломитовые), и по происхождению (горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные). Различные пески имеют разную структуру, и, что более важно, набор химических примесей и частиц, которые могут быть вредны для бетона. Следует тщательно промывать песок, прежде чем он будет замешан в состав, в противном случае сульфаты и частицы гипса неизбежно скажутся на качестве готового продукта, вплоть до его полной непригодности. |

Вода. При производстве бетона используется вода, по возможности очищенная от химических примесей (сульфаты, кислоты, жиры и т.д.). Запрещается использовать морскую воду для строительства: высокая концентрация солей делает раствор хрупким. |

Цемент. Его функция в связывании между собой частиц заполнителя. Чем выше вяжущее свойство цемента, тем качественнее получится раствор. Цемент изготавливается из клинкера — обожжённого естественного сырья или искусственной смеси. На цементных заводах клинкер мелко перемалывается в шаровой мельнице, иногда в него добавляются гидравлические добавки (гипс, диатомит, трепел). Чем мельче перемолот цемент, тем больше удельная поверхность его частиц, а значит — тем выше его вяжущее способность. |

Технология производства

В лаборатории составляется точная пропорция всех компонентов, которые необходимо загрузить в бетономешалку для получения продукта оптимального качества. Смешивание компонентов с водой происходит в течение длительного времени, после чего бетонная смесь достигает полной однородности. В случае, если производство смеси осуществляется не на строительной площадки, необходимо доставить продукт к месту назначения, не допустив расслоения состава. Для этого применяются специальные машины — автобетоносмесители.

Подготовленный таким образом бетон отгружается получателям. Во избежание расслаивания смеси во время транспортировки и потери свойств, доставку готового бетона необходимо осуществлять с использованием специального транспорта осуществляющим перемешивание, предотвращающим замерзание смеси в холодное время и потерю влаги при высоких температурах.

Условий поставки бетона, аналогичных существующим в компании «СтройПоставка» не предложит никто!

www.01beton.ru