Как сделать рубанок своими руками просто и эффективно. Рубанок как сделать

Как сделать рубанок своими руками: последовательность действий

Для большого количества людей работа с деревом приносит удовольствие. Приятно самому сделать стол для веранды или смастерить лавочку для сада. Следует знать, что это большой физический труд. Однако сегодня гораздо упростить работу можно с помощью использования электрических рубанков. Работать с таким инструментом может каждый, даже новичок.

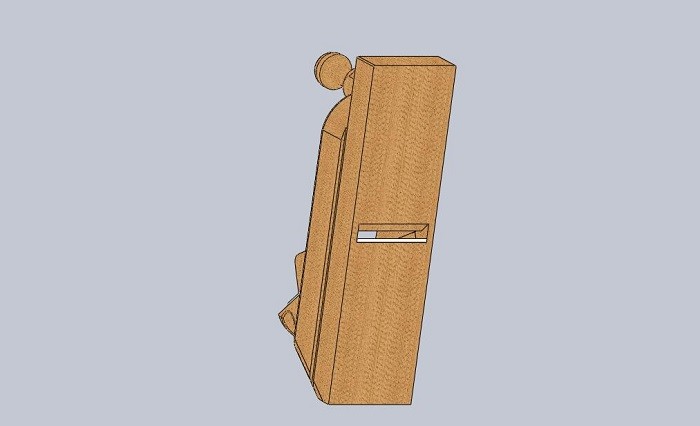

Чертеж рубанка.

Подобное приспособление появилось достаточно давно. Внешне современные электрические рубанки напоминают старые конструкции, но по производительности они превосходят механические конструкции в несколько раз.

С помощью электрического рубанка можно обрабатывать дерево, уменьшать толщину заготовок из древесины, строгать, подгонять, обрабатывать доски на станине, скашивать кромки. С помощью данного приспособления нет возможности обрабатывать большие поверхности, но в случае небольших объемов есть смысл использовать подобный инструмент.

Рубанок в большей степени предназначается для выравнивания поверхности из дерева, которая предварительно была грубо обработана. После выравнивания основания данным инструментом с изделия исчезнут все неровности и дефекты, в результате чего оно станет чрезвычайно гладким. Чистовая обработка дерева в большинстве случаев производится шлифовальным рубанком. При помощи данного инструмента также можно сделать паз или фаску в детали.

Как сделать рубанок своими руками?

Рисунок 1. Схема элементов рубанка.

Для того чтобы работать с вогнутыми или выгнутыми основаниями были придуманы горбачи-калевки, при помощи которых производят фактурное строгание заготовок из дерева. Данные элементы имеют особую форму. Особых преимуществ перед современными рубанками у них нет. Помимо того, работать с данными приспособлениями достаточно сложно. Чтобы производить качественную обработку деталей, понадобится иметь некоторый опыт работы и особые навыки.

Сегодня в строительных магазинах найти калевку очень сложно, так как практически все магазины продают электронную технику. Именно поэтому гораздо проще самостоятельно изготовить рубанок.

Элементы, которые понадобятся для того, чтобы самостоятельно изготовить рубанок:

- Железный элемент.

- Стружколоматель.

- Заготовка из древесины.

- Простой карандаш.

- Клин.

- Ленточная пила.

- Фанерный лист.

- Стамеска.

- Напильник.

- Клеящая смесь.

- Сверлильное устройство.

- Струбцины.

- Брус сечением 12х12 мм.

- Нож.

- Строгальный станок.

- Лак.

- Микронная шкурка.

Инструменты для изготовления рубанка.

Самодельный рубанок с узлами стыковки всех элементов можно увидеть на рис. 1.

Элемент из железа будет определять габариты корпуса инструмента, потому первым делом нужно изготовить железный элемент и стружколоматель. Для рубанка небольших размеров можно использовать железный элемент от старого инструмента, а для рубанка с элементами в форме овала — готовые «железки», которые можно приобрести в строительном магазине. Данные приспособления изначально завалены по радиусу, их можно приобрести в комплекте с подходящими стружколомателями.

Вернуться к оглавлению

Как выбрать и обработать заготовку?

В большинстве случаев рубанок изготавливается из наиболее распространенных видов древесины — березы, клена и т.д. Заготовку нужно делать на 30-50 мм больше окончательных размеров изготавливаемого инструмента. Ширину можно определить по следующей формуле: размеры «железки» + 3 мм + 20 мм на щечки + дополнительно 6 мм для обработки на станке. Если изготавливается рубанок небольших размеров, то щечки могут быть толщиной приблизительно 6 мм.

Разметку инструмента нужно производить таким образом, чтобы кольца располагались перпендикулярно подошве, а волокно проходило вниз от передней части к задней. Чтобы после распиловки все элементы можно было соединить в правильном порядке, на передней части блока понадобится нарисовать треугольник вершиной вверх.

Схема изготовления ножа для рубанка.

Прежде всего понадобится изготовить 2 элемента средней секции, между которыми с помощью клина надо будет закрепить «железку» и стружколоматель. После этого крепятся 2 щечки.

Корпус инструмента собирается из заготовки, которая распиливается на 2 части. Щечки выпиливаются ленточной пилой. Далее средняя секция распиливается на несколько частей. Одновременно нужно будет сформировать постель железного элемента и проем стружколомателя. Клин можно выпилить из неиспользуемого обрезка. По завершении сборки корпус и подошву необходимо обработать по форме. В конце выполняется регулировка рубанка.

Средний элемент должен быть на 4 мм шире «железки». Помимо того, должен быть припуск еще в 4 мм на обработку среднего элемента конструкции до формы прямоугольника. Разметить щечки можно с помощью использования той же пилы. Под углом 45° размещается постель «железки», чтобы могла без затруднений выходить стружка. Под углом 60° располагается леток переднего проема. Средний элемент распиливается на переднюю часть, которая называется носком, и заднюю часть, которую принято называть пяткой.

Далее понадобится сделать обыкновенный шаблон из фанерных листов, с помощью которого выбирается паз для головки винта, который заканчивается на расстоянии приблизительно 20 мм от нижней части корпуса. Паз может быть выбран стамеской.

Вернуться к оглавлению

Предварительная сборка конструкции

Разновидности рубанков.

Перед сборкой рубанка ротик среднего элемента нужно слегка обработать напильником, используя форму «железки». Далее задняя часть данной секции устанавливается на ребро, прикладывается на место железный элемент, после чего к нему придвигается передняя часть. В конце нужно проверить правильность выполнения подгонки.

Далее конструкция раздвигается так, чтобы между частями среднего элемента конструкции образовался зазор в 3 мм для железного элемента толщиной 4,5 мм, который формирует ротик инструмента. После этого все части рубанка понадобится выровнять и сжать. Через щечки в средней секции на 2-х боковых сторонах понадобится просверлить отверстия для того, чтобы установить шканты и приклеить их.

В большинстве случаев рубанки имеют прямоугольную форму, не следует тратить время на облагораживание конструкции. В боковых стенках следует выбрать небольшие ниши для пальцев. Чтобы было удобно захватывать инструмент, с углов нужно снять фаски.

Когда рубанок будет иметь окончательную форму, фаски понадобится отпилить. До этого момента они смогут обеспечить точную выставку всех элементов, чтобы была возможность произвести подгонку поперечного стержня. Чтобы в процессе склеивания элементов инструмента шканты не мешали, их нужно отпилить заподлицо с щечками.

Вернуться к оглавлению

Завершение изготовления конструкции

Схема сборки и наладки рубанка.

На крайних частях стержня понадобится установить шипы круглой формы, которые будут входить в отверстия в щечках. За счет данных шипов конструкция сможет вращаться под углом к клину. Чтобы была возможность сделать отверстия для стержня на верхней части рубанка, под прямым углом к боковым частям нужно провести дополнительную линию. Далее со сборки снимается 1 щечка, а с установленным железным элементом и стружколомателем линия переносится на другую щечку. Со средней части снимается вторая щечка и на расстоянии 20 мм от нижней части конструкции и 12 мм от верхней части стружколомателя размечается центр отверстия для стержня.

Чтобы гарантировать точное расположение отверстия стержня, понадобится сделать отверстие на сверлильном устройстве.

По начерченным линиям совмещаются щечки, сжимаются струбцинами, после чего сверлится отверстие.

Стержень можно изготовить из бруса сечением 12х12 мм. Длина стержня должна быть равна ширине инструмента с учетом щечек. Длина шипов определяется исходя из толщины щечек. На каждом из концов стержня нужно сделать по 4 заплечика. После этого шипы скругляются ножом.

Чтобы гарантировать бесперебойный выход стружки, верхние ребра среднего элемента стержня понадобится закруглить. После изготовления стержня понадобится проверить его подгонку к инструменту. Стержень должен свободно вращаться.

Вернуться к оглавлению

Как производится окончательная сборка инструмента?

Когда будет произведена подгонка стержня, понадобится проверить, расположение шипов и шкантов. Данные элементы должны быть заподлицо с щечками. Все элементы понадобится приклеить и зафиксировать струбцинами, щечки при этом следует защитить прокладками. Когда клеящая смесь высохнет, нужно зачистить выступающий раствор. Чтобы была возможность разровнять подошву над стыками, нужно по конструкции 1 раз пройтись строгальным станком.

Клин, который можно изготовить из обрезка от среднего элемента, надо установить между стружколомателем и стержнем. Если клин плоский, то его будет тяжело выбивать. Если же угол слишком большой, то клин можно выбить даже несильными ударами.

После сборки рубанка понадобится сделать подошву и переделать ротик для конечной подгонки к железному элементу с учетом назначения изготавливаемого инструмента. Узкий зазор перед железным элементом является обязательным условием для тонкого съема стружки, однако следует знать, что зазор шириной 0,8 мм больше подойдет для грубой стружки.

Схема регулировки выпуска лезвия рубанка.

Наиболее трудозатратным этапом работы является подгонка ротика изготавливаемого инструмента к «железке». Леток понадобится закруглить в соответствии с изгибами железного элемента. Сделать это можно исключительно через небольшой проем в подошве инструмента. Если рубанок изготавливается для снятия тонкой стружки, то нужно позаботиться о том, чтобы зазор ротика был максимально узким.

У неровной линии передней части среднего элемента надо зафиксировать железный элемент, после чего придать правильную форму подошве. Для этого в тисках нужно зажать изготавливаемый инструмент подошвой вверх и от ребер к средине, где нужно снять небольшое количество древесины. Далее конструкцию нужно обработать рубанком с ровной подошвой.

Когда до радиуса железного элемента в рубанке останется зазор 0,8 мм, понадобится перейти на циклю. Это делается для того, чтобы была возможность удалить среды от рубанка. Далее на пластине закрепляется мелкая шкурка и длинными одинаковыми проходами зачищается нижняя часть рубанка, покачивая инструмент с бока в бок. Затем нужно будет осмотреть контуры подошвы железного элемента. В конце нужно произвести зачистку подошвы микронной шкуркой, которая прикрепляется к плоскому основанию.

Вернуться к оглавлению

Как правильно произвести регулировку изготавливаемого инструмента?

После зачистки железный элемент не сможет проходить через ротик инструмента. Поэтому нужно снять древесину перед железным элементом напильником небольших размеров. Снимать нужно до тех пор, пока ротик и железный элемент не совпадут. В результате «железка» должна слегка выйти из подошвы.

Если качество изготовленного приспособления будет удовлетворительное, то рубанок можно будет покрыть лаком. На боковые части конструкции рекомендуется дополнительно нанести еще 1 слой лака.

В процессе склеивания всех элементов конструкции надо своевременно удалять все излишки клеящей смеси, которые могут выступать после сжатия заготовки в тисках.

Самостоятельно сделать рубанок не так и сложно, если знать все существующие нюансы. Понадобится соблюдать правильную последовательность действий и иметь в наличии все необходимые инструменты и материалы.

moiinstrumenty.ru

Мини рубанок своими руками

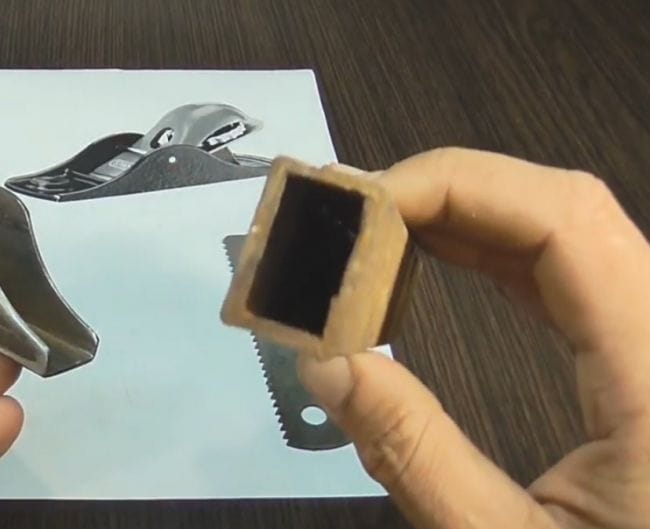

Доброго времени всем. Сегодня хочу рассказать как автор сделал мини рубанок своими руками. (Как говорит автор такой компактный рубанок может пригодится как для обработки мелких деревянных деталей, так и для более крупных например держак на садовый инвентарь, дверь или форточку.) И для начала автор взял кусок стального профиля 25*50*95 мм. Из него он будет делать корпус рубанка.

Доброго времени всем. Сегодня хочу рассказать как автор сделал мини рубанок своими руками. (Как говорит автор такой компактный рубанок может пригодится как для обработки мелких деревянных деталей, так и для более крупных например держак на садовый инвентарь, дверь или форточку.) И для начала автор взял кусок стального профиля 25*50*95 мм. Из него он будет делать корпус рубанка.  А для ножа автор взял кусок рапитового полотна от мех.пилы.

А для ножа автор взял кусок рапитового полотна от мех.пилы.  И приступил к изготовлению корпуса. Сперва он отмерил от края профиля 1 см и прочертил ровную линию с противоположной стороны сделал то же самое.

И приступил к изготовлению корпуса. Сперва он отмерил от края профиля 1 см и прочертил ровную линию с противоположной стороны сделал то же самое.

Затем он взял моток изоленты немного сдавил его и приложив к профилю прочертил полусферу.

Затем он взял моток изоленты немного сдавил его и приложив к профилю прочертил полусферу.

Затем автор взял УШМ и отрезал всё не нужное. Далее он сточил на гриндере все острые углы, тем самым подправив корпус рубанка. Вот такой корпус у него получился.

Затем автор взял УШМ и отрезал всё не нужное. Далее он сточил на гриндере все острые углы, тем самым подправив корпус рубанка. Вот такой корпус у него получился.  Затем автор приступил к изготовлению следующей детали которая будет крепить нож в рубанке. Для неё он взял кусок профиля, но уже меньшего размера.

Затем автор приступил к изготовлению следующей детали которая будет крепить нож в рубанке. Для неё он взял кусок профиля, но уже меньшего размера.  Он должен входить в корпус рубанка.

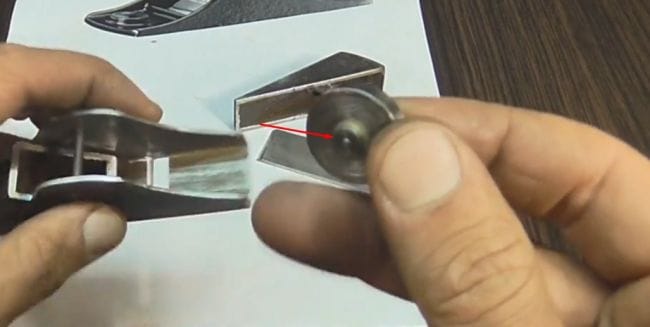

Он должен входить в корпус рубанка.  Из этого профиля автору нужен вот такой треугольник. Для крепления этой детали автор сделал отверстие на корпусе в этом месте

Из этого профиля автору нужен вот такой треугольник. Для крепления этой детали автор сделал отверстие на корпусе в этом месте  с обратной стороны тоже. Затем он вставил треугольную деталь в корпус

с обратной стороны тоже. Затем он вставил треугольную деталь в корпус  и через отверстия приварил эти детали вместе. Далее на корпусе автор отметил место где нужно сделать прорезь, из неё и будет выступать режущая часть ножа.

и через отверстия приварил эти детали вместе. Далее на корпусе автор отметил место где нужно сделать прорезь, из неё и будет выступать режущая часть ножа.

Для этого он с начала просверлил несколько отверстий по отмеченной полосе Потом немного рассверлил эти отверстия.

Для этого он с начала просверлил несколько отверстий по отмеченной полосе Потом немного рассверлил эти отверстия.  Далее автор растачивал прорезь надфилем.

Далее автор растачивал прорезь надфилем.

И в завершении он подправил прорезь напильником.

И в завершении он подправил прорезь напильником.

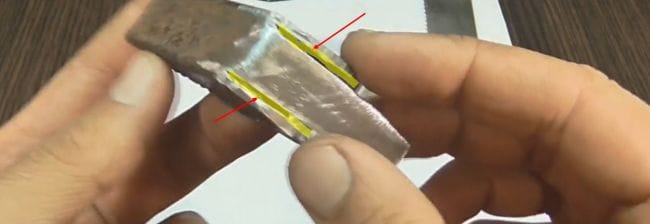

Затем автор приступил к детали (клин) которая будет фиксировать нож. На профиле меньшего размера он сделал вот такую разметку. Вот что получилось у автора. Далее хвост этой детали он подогнул к вырезу на детали. И в этих местах он проварил.

Затем автор приступил к детали (клин) которая будет фиксировать нож. На профиле меньшего размера он сделал вот такую разметку. Вот что получилось у автора. Далее хвост этой детали он подогнул к вырезу на детали. И в этих местах он проварил.  Лишнею часть он отрезал.

Лишнею часть он отрезал.  Потом автор сточил места сварки до гладкой поверхности. Затем примерил готовый клин

Потом автор сточил места сварки до гладкой поверхности. Затем примерил готовый клин  и наметил место для отверстия.

и наметил место для отверстия.  После того как он просверлил отверстия, с внутренней стороны к отверстию автор приложил гайку

После того как он просверлил отверстия, с внутренней стороны к отверстию автор приложил гайку  и обварил её.

и обварил её.  После этого он приступил к изготовлению ножа. Полотно он отрезал (ширина полотна должна быть ровна внутреннему размеру корпуса.)

После этого он приступил к изготовлению ножа. Полотно он отрезал (ширина полотна должна быть ровна внутреннему размеру корпуса.)  Заточку ножа автор производил таким образом, сначала на наждаке,

Заточку ножа автор производил таким образом, сначала на наждаке,  С одного края он сточил острые края, затем другой край заточил.

С одного края он сточил острые края, затем другой край заточил.

Далее на станке для заточки ножей он довёл остроту ножа до совершенства.

Далее на станке для заточки ножей он довёл остроту ножа до совершенства.  По мере заточки автор менял камни с более мелкой зернистостью, при заточке он на камень наносил несколько капель масла. Финишную обработку заточки автор делал камнем с фракцией зернистости 1500.

По мере заточки автор менял камни с более мелкой зернистостью, при заточке он на камень наносил несколько капель масла. Финишную обработку заточки автор делал камнем с фракцией зернистости 1500.  И вот итог заточки автора.

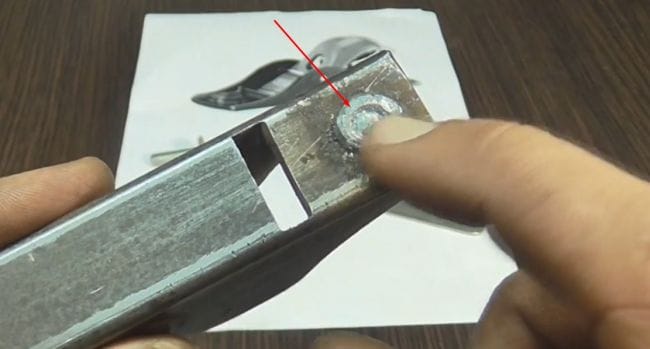

И вот итог заточки автора.  Затем для упора клина автор в этом месте сделал сквозное отверстие

Затем для упора клина автор в этом месте сделал сквозное отверстие  и вставил шплинт, который он сделал из шурупа.

и вставил шплинт, который он сделал из шурупа.  Теперь на клине автор сделает круглым надфилем не большое углубление под шплинт.

Теперь на клине автор сделает круглым надфилем не большое углубление под шплинт.

И в завершении автору осталось сделать ещё одну деталь она будет служить для более удобной работы с инструментом. Эту деталь автор выточит из кругляка.

И в завершении автору осталось сделать ещё одну деталь она будет служить для более удобной работы с инструментом. Эту деталь автор выточит из кругляка.

Вот такую своего рода пуговицу сделал автор с одной стороны у неё не большая впадина,

Вот такую своего рода пуговицу сделал автор с одной стороны у неё не большая впадина,  а с другой есть небольшой выступ, с помощью этого выступа автор и будет крепить эту деталь к рубанку.

а с другой есть небольшой выступ, с помощью этого выступа автор и будет крепить эту деталь к рубанку.  Просверлив на корпусе отверстие,

Просверлив на корпусе отверстие,  он вставил эту деталь выступом в отверстие.

он вставил эту деталь выступом в отверстие. И обварил.

И обварил.  Затем обточил место сварки до гладкой поверхности

Затем обточил место сварки до гладкой поверхности  и напильником прошёл по всей плоскости рубанка.

и напильником прошёл по всей плоскости рубанка.  А в конце автор эту плоскость отшлифовал на мелкой наждачной бумаге.

А в конце автор эту плоскость отшлифовал на мелкой наждачной бумаге.

Ну вот и пришло время автору собирать рубанок. Вот такой вот мини рубанок получился у автора.

Ну вот и пришло время автору собирать рубанок. Вот такой вот мини рубанок получился у автора.  По словам автора мини рубанок отменно выполняет свою работу. Поверхность после обработки этим рубанком ровная и гладкая.

По словам автора мини рубанок отменно выполняет свою работу. Поверхность после обработки этим рубанком ровная и гладкая.

До обработки.

До обработки.  После обработки.

После обработки.

Ролик о самоделке: Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Ролик о самоделке: Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. usamodelkina.ru

Рубанок своими руками (фото и чертежи) | Своими руками

Реклама

Он чрезвычайно полезен, удобно лежит в руках и недорог в изготовлении. Этот красивый инструмент заставит ваши губы растянуться в улыбке, когда вы ощутите всю прелесть работы с ним.

Габаритные размеры, самодельного рубанка мм: 54x178x76 (ширина х длина х высота)

Стоимость высококачественных рубанков с деревянными вставками, которые выпускаются ограниченными сериями, измеряется сотнями, а порой и тысячами долларов. Этот инструмент похож на них, но он меньше и удобнее, и лучше подходит для работы с небольшими деталями. Изготовьте его из недорогой кленовой древесины с контрастными акцентами из экзотических порол, добавив лезвие стоимостью S25.

Читайте также: Как работать рубанком. Настройка рубанка (фуганка, шлифтика).

Как сделать колодку рубанка

1. Начните с кленовой заготовки размерами 64хб0х 230 мм. Разметьте на боковой грани вертикальные и косые линии (рис. 1) и продлите их на три остальные [рани заготовки. С помощью сверлильного станка сделайте 6-миллиметровое отверстие в центре заготовки. Затем просверлите в углах с обеих сторон четыре отверстия 6×25 мм (фото А).

2 Отпилите от заготовки щечки А (фото В) и заново проведите линии на остатке заготовки. Распилите заготовку по разметке так, чтобы пильный ДИСК проходил вплотную к линиям, и отделите пятку В и носок С (фото С).

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Сформируйте ротик

1. Продлите косые линии разметки со щечек А на нижнюю сторону подошвы D. Просверлите отверстия для ротика (фото F) и подровняйте края стамеской (фото G).

2. Сделайте копию бокового шаблона колодки (рис. 1), и прикрепите к одной и:* щечек А с помощью аэрозольного клея. Выпилите по контуру ленточной пилой (фото Н), затем расширьте щель ротика, чтобы через нее могло проходить лезвие рубанка (фото I).

Читайте также: Как настроить рубанок своими руками (регулировка стружколома)

Обработайте рубанок до окончательной формы и добавьте клин

1. Вклейте в отверстия щечек 6-миллиметровый латунный стержень (рис. 2, фото J) и выровняйте его торцы вровень со щечками А с помощью напильника.

Затем сделайте копию профильного шаблона (рис. 3) и наклейте ее на кусок плотного картона. Аккуратно вырежьте шаблон по линиям контура и разметьте с его помощью форму кололки (фото К). Опилите лишний материал ленточной пилой и гладко отшлифуйте рубанок.

2. Разметьте и выпилите заготовку клина Е из остатка заготовки для подошвы (фото L). Отшлифуйте скошенную грань, сделав ее плоской, и проверьте, как клин вставляется в колодку (фото М). Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

Примечание. Если у вас такое же лезвие с закруглённой режущей кромкой, предназначенное для рубанка-шерхебеля, сделайте его прямоугольным, прежде чем заточить под углом 25°. Мы также укоротили его до 95 мм с помощью слесарной ножовки, но бы можете оставить первоначальную длину, и это не ухудшит свойства лезвия.

3.Опилите клин до окончательной длины и формы (рис. 4). Затем закруглите верхние углы пятки В и носка С, чтобы рубанок было удобно держать руками. Отшлифуйте все летали наждачной бумагой № 220 и нанесите восковую пасту для отделки. Для регулировки вылета лезвия используйте деревянную киянку. Если слегка ударить ею по пятке колодки, лезвие втянется, и стружка будет тоньше. Легкими ударами по лезвию его можно выдвинуть, а также наклонить вправо или влево.

Рубанок своими руками – фото

A.Заготовка сначала распиливается на детали, которые после снова склеиваются. Точно выровнять их при склейке помогут вспомогательные отверстия.

B. Отпилите от заготовки щечки толщиной б мм. Чтобы безопасно направлять короткую заготовку и контролировать распил, применяйте толкатель из обрезка широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и сделать точные распилы под углом, прикрепите заготовку струбциной к накладке поперечного упора.

D. Равномерно нанесите клей на пятку В и носок С, приклейте щечки А и вставьте в отверстия шканты длиной 25 мм.

E. Заготовка подошвы D выступает за щечки колодки. Чтобы при пилении колодка располагалась горизонтально, прикрепите двухсторонним скотчем 6-миллиметровую дощечку.

F. 5-миллиметровым сверлом с центральным острием аккуратно сделайте ряд отверстий между линиями разметки и удалите лишний материал на краях щели.

G. Опирая лезвие на скосы пятки В и носка С, направляйте стамеску, чтобы подровнять края и углы щели, удалив лишнее.

H.Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

I.Расширяйте щель сначала напильником с крупной насечкой, затем обработайте поверхности бархатным напильником до гладкости.

J.Нанесите цианакрилатный («секундный») клей на верхние края отверстий, чтобы вставляемый латунный стержень продвинул клей в глубину.

K.Пользуясь профильным шаблоном из картона, проведите плавные линии от носка до пятки. Плотно прижимайте шаблон, чтобы он не сдвигался.

L.Разметьте на кромке у одного из торцов заготовки угол 10°. Прикрепите заготовку скотчем к обрезку прямоугольного сечения и распилите вдоль линии ленточной пилой.

M. Вставьте в колодку лезвие, затем заготовку клина(пока не укорачивая ее) и сделайте несколько легких ударов киянкой. На выпуклых местах появятся вмятины.

Список материалов и деталей | |||||

Детали | Окончательные размеры, мм | Матер. | К-во | ||

А* щечки | 6 | 54 | 178 | М | 2 |

В* пятка | 41 | 54 | 111 | М | 1 |

С* носок | 41 | 54 | 60 | М | 1 |

D* подошва | 3 | 54 | 178 | С | 1 |

Е* клин | 13 | 40 | 70 | С | 1 |

* Заготовки деталей выпиливаются с припуском (см. указания в тексте).

Обозначения материалов: М – клен; С – кокоболо. Дополнительно: цианакрилатный клей; латунный стержень диаметром 6 мм; шканты диаметром 6 мм. Режущий инструмент: сверла диаметром 5 и 6 мм.

Реклама

Ниже другие записи по теме "Как сделать своими руками - домохозяину!"

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Как сделать деревянный рубанок своими руками

В последние годы российский рынок наводнен различными инструментами. К сожалению, среди огромного их разнообразия нередко попадаются инструменты очень низкого качества, что проявляется в первые минуты работы с ними. Опасность получения травмы, испорченный материал, напрасная трата сил, времени и нервов — это лишь малая толика причин, из-за которых у новичка пропадает интерес мастерить изделия своими руками.

Но есть мастера, которые самостоятельно изготавливают инструмент, да так, что его и в руки взять приятно, и работать с ним удобно. Мы попросили проектировщика мебели, члена Союза дизайнеров России, мастера-исполнителя художественных работ по дереву 5-го разряда Александра Каштанова рассказать о том, как он это делает.

Мой учитель, талантливый художник-маркетрист, замечательный педагог Козяев Евгений Львович говорил: «Человека встречают по одежде, а мастера — по инструменту».

Он открыл мне не только мир наборного дерева, но и научил делать рубанки. Именно от него я получил представление о культуре ремесла краснодеревщика, понимание инструмента.

Руки и глаза мастера-ремесленника — тончайшие, чуткие нивелиры качества, поэтому любимые инструменты не только удобные, надежные, но и обязательно красивые — их хочется взять в руки и не отпускать. А самый любимый инструмент — тот, который сделан под свою руку, в соответствии с собственными эстетическими канонами и который, в отличие от инструмента продающегося, уже несет в себе правильную геометрию, именную эргономику, собственные или подсмотренные новшества. Создание своего инструмента — вопрос отношения и к мастерству, и к собственному ощущению мастерства, проверка на оригинальность, на состоятельность, на зрелость.

Очень часто в столярной работе случается, что для определенной операции нужен специальный инструмент. Поиск и покупка необходимого оборудования — вопрос времени и денег, а теория и практика в изготовлении ручного инструмента позволяют самостоятельно сделать необходимое оборудование. Для мастера-любителя изготовление инструмента — хорошая практика и возможность получить инструмент более точный и удобный, чем недорогой, но требующий доводки промышленный экземпляр.

Изготовление рубанков — мое хобби, а основная специальность — проектировщик мебели. Я проектирую как по индивидуальным заказам, так и промышленные вещи, но и сам с удовольствием столярничаю, делаю авторские стулья и мебель для себя. Столярные работы доставляют мне радость, а еще большее удовольствие приносит работа хорошим ручным инструментом. Так случилось, что в период моего ученичества по специальности краснодеревщик достойного инструмента в продаже не было, а в наследство от прадеда досталось несколько старых, довоенных европейских железок, и мой наставник посоветовал делать инструмент самостоятельно. Под его руководством я сделал первый рубанок — шерхебель. Мастер пожертвовал для меня одной из переклеенных им самим заготовок с выдержкой в десять лет.

Сейчас количество сделанных мной колодок перевалило на третий десяток. Что-то я сделал для себя, осваивая запас старого железа, что-то — в подарок знакомым мастерам. Снова вернуться к изготовлению рубанков меня подтолкнул интерес участников форума «Мастеровой». Оказалось, что практически забытая практика изготовления ручного инструмента интересна как профессионалам, так и любителям.

Я, безусловно, не эксперт в рубанкостроении, но мой скромный опыт позволяет дать несколько советов тем, кто собирается делать рубанок для себя. Первое, с чего начинается работа над колодкой, — определение ее функции: будет ли это одинарный рубанок, или двойной, или калевка. Одинарный рубанок, предназначенный для черновой и чистовой обработки заготовок, конструктивно достаточно прост, но у него есть одна особенность: в зависимости от размера ротика он способен снимать достаточно толстую стружку при широком ротике, не забиваясь, но в ущерб качеству поверхности. Когда размер ротика небольшой, ситуация обратная: рубанок станет строгать чисто даже проблемные места, но забиваться при увеличении съема материала. Двойной рубанок (инструмент в котором устанавливается железка со стружколомом) предназначен для чистового строгания и может быть исполнен как с традиционным углом наклона постельки в 45°, так и с более тупым, в 50°, для обработки свилеватой древесины. Изготовление рубанка-калевки, предназначенного для профилирования поверхностей, выручит мастера при отсутствии фрезы необходимого профиля или когда требуется повторить профиль при реставрации или копировании.

Если функция определена или есть хорошая железка, делается чертеж. Сердце рубанка — его нож. Чем он лучше, тем более оправданны затраченные усилия по созданию инструмента. Чертежи колодок можно найти как в интернете, так и в литературе. После того как сделан чертеж, учитывающий геометрию ножа, можно приступать к формированию заготовки. Есть несколько вариантов изготовления колодки. Можно переклеивать заготовку с расчетом на классический метод, когда внутренние поверхности формируются извлечением материала из целикового тела, твердое красное дерево. Верхняя часть колодки также выполняется из твердого дерева, так как подвергается активному механическому воздействию. Внутренние слои колодки можно делать из более мягких пород — вишни, ореха, березы. Такой принцип формирования колодки облегчает ее обработку, позволяет варьировать массу, способствует стабильности формы. Материал должен быть без пороков, косослоя, иметь влажность 5-7%. При склейке необходимо сделать припуск на дальнейшую обработку. Склеить делянки можно качественным клеем ИВА или по-старинке — казеином с использованием цинубления, соблюдая правила переклеивания древесины. Колодку после склейки полагается выдержать перед обработкой несколько месяцев, лучше несколько лет, поэтому опытные мастера держат запас заготовок.

Когда пакет готов к работе, базу формируют с подошвы, а затем строгают в размер. Перед разметкой важно определить направление волокон подошвы: при будущем строгании волокна не должны препятствовать скольжению. Если выбран метод изготовления колодки из одной заготовки, то после перенесения разметки с чертежа на деталь выборку полостей начинают с удаления материала из ротика рубанка. лучше выполнить на 4-6 мм вглубь. Удобно просверлить внутри ротика отверстия чуть меньшего диаметра, а можно использовать методы набора колодки из нескольких частей. Я предпочитаю склеивать заготовку из нескольких делянок и после необходимой обработки объединять пакет щеками рубанка.

Самая ответственная поверхность рубанка — подошва. От ее качества зависит срок службы инструмента. Она должна быть выполнена из твердой, желательно мелкопористой древесины без пороков, свили и косослоя. Традиционно для этого используют граб, клен, яблоню, грушу, но подойдет и ясень. Хороши и экзотические породы древесины — эбен, палисандр, которые облегчат летка и постельки.

Когда я делаю колодку с накладными щеками, то вначале пилением формирую плоскости ротика, летка и постельки, затем окончательно строгаю их торцовым рубанком. Склейку делаю по предварительной разметке внутри на щеках: сначала приклеиваю на щеку заднюю часть с плоскостью постельки, потом подклеиваю переднюю, после чего доклеиваю вторую щеку и заплечики. Далее изготавливается клин. Подгонка его требует особого внимания, так как от ее точности зависит надежность фиксации ножа и соответственно легкость настройки. Правильно подогнанный клин фиксирует железку без излишних усилий, практически при легком постукивании киянкой или крепком нажатии пальцами.

Особое удобство колодке придают эргономичные, выверенные по руке упоры, передний рожок и задний упор или ручка. Ручки, упоры, рожки сначала обрабатываю вчерне и врезаю в колодку, и только после довожу начисто. Произвожу первичную обработку и придаю формы с помощью выкружных пил, лобзика, сверл Форстнера. Рожок рубанка врезаю на скрытый шип «ласточкин хвост», а в торец, примыкающий к колодке, ставлю шкант или шип. При формировании упоров важно помнить об их постоянном контакте с ладонями и пальцами. Я стараюсь делать упоры максимально удобными, гладки ми, без резких граней. Окончательно обрабатываю упоры с помощью ножа, полукруглых стамесок и цикли. Когда сняты фаски, выполнены окончательная подгонка и доводка рубанка, шлифую поверхности, затем слегка их смачиваю, даю высохнуть, снимаю ворс и повторяю процедуру. Отделку рубанка можно производить разными способами. Я использую три-пять слоев тикового масла. Можно использовать тиковое

или льняное масло в качестве предварительного слоя с последующим покрытием полиуретановым лаком или спиртовым шеллаком. Не покрываются следующие поверхности: подошва, постелька, соприкасающиеся поверхности клинышка и заплечиков. Для удобства отделки рубанка вместо ножа устанавливают точный макет из фанеры или дерева, надежно фиксируют в колодке, после чего производят отделку. Недавно вместе с талантливым мастером-маркетристом Андреем Веденским я сделал рубанок «Рубуль».

Инструмент выполнен в стиле, слегка напоминающим барокко; в оформлении щек использована техника маркетри по мотивам орнаментов стиля буль из шпона капа американского ореха и сплава нейзильбер. Колодка, щеки, передний упор и клин — из американского ореха; подошва — макассар; ручка — из европейского ореха. В этом рубанке сочетаются мои представления об эргономике, технической эстетике классического двойного рубанка, опыт и технологии изготовления инструмента. Хочу отметить, что интерес читателей форума и журнала к деревянным рубанкам возродил и обогатил мой личный опыт, заставил вернуться к изготовлению инструмента после продолжительного перерыва.

Возможно, Вас заинтересует:

stroyboks.ru

Как сделать рубанок своими руками из подручных материалов +Видео

Многим людям работа с деревом приносит одно удовольствие, ведь так приятно своими руками смастерить столик для веранды или лавочку для сада. Для подобных работ понадобится такой инструмент, как рубанок, и его тоже можно сделать собственноручно.

Как сделать деревянный рубанок своими руками?

Видео про деревянный рубанок своими руками

Для того, чтобы проводить работы с выгнутыми или вогнутыми основаниями, придумали горбачи-калевки, с помощью которых производится фактурное строгание деревянных заготовок. Эти элементы отличаются особой формой. Они не имеют особых достоинств в сравнении с рубанками. Кроме того, с такими приспособлениями довольно проблематично работать. Чтобы обработка деталей была произведена качественно, необходимо получить некоторый опыт подобной работы, а также особые умения.

На сегодняшний день в строительных магазинах очень непросто отыскать калевку, поскольку почти все магазины занимаются продажей электронной техники. Именно по этой причине намного легче сделать рубанок самостоятельно.

Элементом из железа будут определяться размеры корпуса рубанка самодельного, поэтому, в первую очередь, необходимо заняться изготовлением железного элемента, а также стружколомателя. Для рубанка небольших габаритов можно взять железный элемент от старого изделия, а для прибора с элементами овальной формы можно приобрести «железки» в любом строительном магазине. Такие устройства завалены по радиусу изначально, купить их можно вместе с подходящими стружколомателями. Чертеж рубанка очень простой и понятный, создать его может практически каждый.

Выбираем и обрабатываем заготовку

В значительной части всех случаев рубанок мастерят из самых распространенных сортов дерева – клена, березы и прочих. Заготовка должна быть сделана на 30-50 миллиметров больше, нежели окончательные размеры изготавливаемого прибора. Ширина может быть определена при помощи такой формулы: габариты «железки» + 3 мм + на щечки 20 мм + дополнительных 6 мм для возможности обработать на станке. Если рубанок изготавливают небольших габаритов, то у щечек может быть толщина примерно 6 мм.

Разметка инструмента должна быть произведена так, чтобы кольца были расположены параллельно подошве, а волокно шло вниз к задней части от передней. Чтобы после распиловки все части конструкции можно было соединить правильно, на передней части блока следует нарисовать треугольник, вершина которого смотрит вверх.

В первую очередь необходимо сделать две части средней секции, между которыми при помощи клина закрепляют «железку» и стружколоматель. После чего необходимо закрепить 2 щечки.

Корпус рубанка собирают из заготовки, которую распиливают на две части. Щечки выпиливают ленточной пилой. Затем среднюю секцию распиливают на несколько элементов. Одновременно с этим необходимо будет сделать постель железного элемента, а также расстояние для стружколомателя. Клин выпиливать можно из обрезка, который уже не будет использоваться. По окончании сборки подошву и корпус нужно обрабатывать по форме. В конце выполняют регулировку рубанка.

Отметим, что средний элемент должен быть шире «железки» на 1 мм. Кроме этого, учитывайте и припуск в 1 мм для обработки средней части инструмента до прямоугольной формы. Щечки можно разметить при помощи использования пилы. Размещаем под углом в 45 градусов постель железки, так стружка сможет выходить без каких-либо трудностей. Леток переднего проема располагают под углом в 60 градусов. Средний элемент распиливаю на переднюю часть – носок и заднюю часть – пятку.

Затем нужно сделать простой шаблон из фанерных листов, при помощи которого выбирают паз для головки винта, он заканчивается примерно на расстоянии в 20 мм от нижней части корпуса. Паз можно выбирать стамеской.

Предварительная сборка инструмента

При изготовлении рубанка самодельного необходимо слегка обработать ротик среднего элемента напильником, используя очертания «железки». Затем заднюю часть этой секции устанавливают на ребро, прикладывают на место железный элемент, а далее к нему придвигают переднюю часть. В конце необходимо заняться проверкой верного выполнения подгонки.

После этого конструкцию раздвигают так, чтобы между составляющими среднего элемента рубанка появился зазор в 3 мм для «железки» с толщиной в 4,5 мм, которые образует ротик инструмента. Далее все части конструкции нужно будет выровнять и сжать. Через щечки в средней секции на двух боковых сторонах нужно будет просверлить отверстия, чтобы можно было установить шканты и приклеить их.

Стоит отметить, что значительная часть рубанков имеет форму прямоугольника, поэтому не стоит тратить время на то, чтобы облагородить конструкцию.

В боковых частях нужно выбрать небольшие отверстия для пальцев, при их наличии будет удобно держать инструмент. С углов необходимо снять фаски.

Когда у рубанка появится окончательная форма, нужно будет отпилить фаски. До этого времени они смогут гарантировать точную выставку всех частей, чтобы можно было провести подгонку поперечного стержня. Чтобы во время склеивания частей конструкции шканты не мешали, необходимо их отпилить заподлицо с щечками.

Завершение изготовления инструмента

На крайних частях стержня нужно будет монтировать круглые шипы, они будут входить в отверстия в щечках. Благодаря этим шипам конструкция получит возможность вращаться под углом к клину. Чтобы можно было сделать отверстия для стержня на верхнем элементе рубанка, под углом 90 градусов к боковым частям следует провести дополнительную линию. После чего со сборки снимают 1 щечку, а с установленной «железкой» и стружколомателем линию переносят на другую щечку. Со средней части снимают вторую щечку и с промежутком в 20 мм от нижней части инструмента и 12 мм от верхней части стружколомателя размечают центр отверстия, предназначенного для стержня.

Отметим, для того, чтобы была гарантия точного расположения отверстия стержня, его нужно сделать на сверлильном устройстве.

Щечки совмещают по начерченным линиям, затем их сжимают струбцинами, после этого сверлят отверстие.

Сделать стержень можно из бруса, который имеет сечение 12*12 мм. Длина стержня должна равняться ширине конструкции, учитывая щечки. Длину шипов определяют исходя из толщины щечек. На концах стержня необходимо сделать по четыре заплечика. Далее шипы скругляют ножом.

Для того, чтобы выход стружки происходил бесперебойно, нужно закруглить верхние ребра средней части стержня. После того, как стержень будет готов, нужно заняться проверкой его подгонки к инструменту. Стержень должен без проблем вращаться.

Окончательная сборка элемента

Видео про маленький деревянный рубанок своими руками

После подгонки стержня нужно проверить расположение шкантов и шипов. Эти части конструкции должны быть заподлицо с щечками. Все части нужно будет приклеить и закрепить струбцинами, при этом щечки нужно защитить прокладками. Когда высохнет клей, необходимо приняться за зачистку выступающего раствора. Чтобы можно было разровнять подошву над стыками, необходимо по изделию пройтись один раз строгальным станком.

Клин можно сделать из обрезка от средней части, его необходимо установить между стержнем и стружколомателем. Если клин плоской формы, то он будет тяжело выбиваться. Если же угол будет слишком большим, то клин можно выбить даже незначительными ударами.

После того, как рубанок будет собран, необходимо будет сделать подошву и переделать ротик для того, чтобы окончательно подогнать к железному элементу, учитывая назначение изготавливаемого изделия. Узкий зазор перед «железкой» является обязательным условием для того, чтобы тонко снимать стружку. А промежуток шириной в 0,8 мм больше подходит для грубой стружки.

Самой трудозатратной частью изготовления рубанка является подгонка ротика инструмента к «железке». Леток необходимо закруглить соответственно изгибам железного элемента. Это можно сделать только лишь через небольшой проем в подошве рубанка. Если изделие изготавливают для снятия тонкой стружки, то необходимо позаботиться о том, чтобы зазор ротика был как можно уже.

Железный элемент следует закрепить у неровной линии передней части среднего элемента, после этого начинать придавать правильную форму подошве. Чтобы это сделать, нужно зажать в тисках изготавливаемое изделие вверх подошвой и от ребер к середине, где необходимо снять немного древесины. Затем конструкция должна быть обработана рубанком с ровной подошвой.

Когда в рубанке до радиуса «железки» останется расстояние в 0,8 мм, нужно переходить на циклю. Делают это с той целью, чтобы можно было убрать следы от рубанка. Затем на пластине закрепляют мелкую шкурку и длинными одинаковыми проходами зачищают нижнюю часть рубанка, при этом следует покачивать инструмент со стороны в сторону. После чего осматривают контуры подошвы «железки». По окончании следует провести зачистку подошвы микронной шкурки, которую прикрепляют к плоскому основанию.

После зачистки проходить через ротик изделия «железка» не сможет. По этой причине необходимо снять древесину перед «железкой» небольшим напильником. Снимают до тех пор, пока железный элемент не совпадет с ротиком. В итоге «железка» должна немного выйти из подошвы.

Если качество сделанного изделия вас будет устраивать, то инструмент можно покрывать лаком. На боковые части рубанка советуют наносить дополнительный слой лака.

Отметим, что во время склеивания всех частей изделия необходимо своевременно убирать все излишки клея, которые могут выпирать после сжатия в тисках рубанка.

Сделать рубанок из дерева не трудно, если принимать во внимание все имеющиеся нюансы. Необходимо соблюдать правильный порядок действий, а также иметь все необходимые материалы и инструменты.

Оцените статью: Поделитесь с друзьями!refite.ru

Как сделать рубанок своими руками из подручных материалов

Как сделать рубанок своими руками просто и эффективно

Для того, чтобы проводить работы с выгнутыми или вогнутыми основаниями, придумали горбачи-калевки, с помощью которых производится фактурное строгание деревянных заготовок. Эти элементы отличаются особой формой. Они не имеют особых достоинств в сравнении с рубанками. Кроме того, с такими приспособлениями довольно проблематично работать. Чтобы обработка деталей была произведена качественно, необходимо получить некоторый опыт подобной работы, а также особые умения.

На сегодняшний день в строительных магазинах очень непросто отыскать калевку, поскольку почти все магазины занимаются продажей электронной техники. Именно по этой причине намного легче сделать рубанок самостоятельно.

Элементом из железа будут определяться размеры корпуса рубанка самодельного, поэтому, в первую очередь, необходимо заняться изготовлением железного элемента, а также стружколомателя. Для рубанка небольших габаритов можно взять железный элемент от старого изделия, а для прибора с элементами овальной формы можно приобрести «железки» в любом строительном магазине. Такие устройства завалены по радиусу изначально, купить их можно вместе с подходящими стружколомателями. Чертеж рубанка очень простой и понятный, создать его может практически каждый.

Выбираем и обрабатываем заготовку

В значительной части всех случаев рубанок мастерят из самых распространенных сортов дерева – клена, березы и прочих. Заготовка должна быть сделана на 30-50 миллиметров больше, нежели окончательные размеры изготавливаемого прибора. Ширина может быть определена при помощи такой формулы: габариты «железки» + 3 мм + на щечки 20 мм + дополнительных 6 мм для возможности обработать на станке. Если рубанок изготавливают небольших габаритов, то у щечек может быть толщина примерно 6 мм.

Разметка инструмента должна быть произведена так, чтобы кольца были расположены параллельно подошве, а волокно шло вниз к задней части от передней. Чтобы после распиловки все части конструкции можно было соединить правильно, на передней части блока следует нарисовать треугольник, вершина которого смотрит вверх.

В первую очередь необходимо сделать две части средней секции, между которыми при помощи клина закрепляют «железку» и стружколоматель. После чего необходимо закрепить 2 щечки.

Корпус рубанка собирают из заготовки, которую распиливают на две части. Щечки выпиливают ленточной пилой. Затем среднюю секцию распиливают на несколько элементов. Одновременно с этим необходимо будет сделать постель железного элемента, а также расстояние для стружколомателя. Клин выпиливать можно из обрезка, который уже не будет использоваться. По окончании сборки подошву и корпус нужно обрабатывать по форме. В конце выполняют регулировку рубанка.

Отметим, что средний элемент должен быть шире «железки» на 1 мм. Кроме этого, учитывайте и припуск в 1 мм для обработки средней части инструмента до прямоугольной формы. Щечки можно разметить при помощи использования пилы. Размещаем под углом в 45 градусов постель железки, так стружка сможет выходить без каких-либо трудностей. Леток переднего проема располагают под углом в 60 градусов. Средний элемент распиливаю на переднюю часть – носок и заднюю часть – пятку.

Затем нужно сделать простой шаблон из фанерных листов, при помощи которого выбирают паз для головки винта, он заканчивается примерно на расстоянии в 20 мм от нижней части корпуса. Паз можно выбирать стамеской.

Предварительная сборка инструмента

При изготовлении рубанка самодельного необходимо слегка обработать ротик среднего элемента напильником, используя очертания «железки». Затем заднюю часть этой секции устанавливают на ребро, прикладывают на место железный элемент, а далее к нему придвигают переднюю часть. В конце необходимо заняться проверкой верного выполнения подгонки.

После этого конструкцию раздвигают так, чтобы между составляющими среднего элемента рубанка появился зазор в 3 мм для «железки» с толщиной в 4,5 мм, которые образует ротик инструмента. Далее все части конструкции нужно будет выровнять и сжать. Через щечки в средней секции на двух боковых сторонах нужно будет просверлить отверстия, чтобы можно было установить шканты и приклеить их.

Стоит отметить, что значительная часть рубанков имеет форму прямоугольника, поэтому не стоит тратить время на то, чтобы облагородить конструкцию.

В боковых частях нужно выбрать небольшие отверстия для пальцев, при их наличии будет удобно держать инструмент. С углов необходимо снять фаски.

Когда у рубанка появится окончательная форма, нужно будет отпилить фаски. До этого времени они смогут гарантировать точную выставку всех частей, чтобы можно было провести подгонку поперечного стержня. Чтобы во время склеивания частей конструкции шканты не мешали, необходимо их отпилить заподлицо с щечками.

Завершение изготовления инструмента

На крайних частях стержня нужно будет монтировать круглые шипы, они будут входить в отверстия в щечках. Благодаря этим шипам конструкция получит возможность вращаться под углом к клину. Чтобы можно было сделать отверстия для стержня на верхнем элементе рубанка, под углом 90 градусов к боковым частям следует провести дополнительную линию. После чего со сборки снимают 1 щечку, а с установленной «железкой» и стружколомателем линию переносят на другую щечку. Со средней части снимают вторую щечку и с промежутком в 20 мм от нижней части инструмента и 12 мм от верхней части стружколомателя размечают центр отверстия, предназначенного для стержня.

Отметим, для того, чтобы была гарантия точного расположения отверстия стержня, его нужно сделать на сверлильном устройстве.

Щечки совмещают по начерченным линиям, затем их сжимают струбцинами, после этого сверлят отверстие.

Сделать стержень можно из бруса, который имеет сечение 12*12 мм. Длина стержня должна равняться ширине конструкции, учитывая щечки. Длину шипов определяют исходя из толщины щечек. На концах стержня необходимо сделать по четыре заплечика. Далее шипы скругляют ножом.

Для того, чтобы выход стружки происходил бесперебойно, нужно закруглить верхние ребра средней части стержня. После того, как стержень будет готов, нужно заняться проверкой его подгонки к инструменту. Стержень должен без проблем вращаться.

Окончательная сборка элемента

про маленький деревянный рубанок своими руками

После подгонки стержня нужно проверить расположение шкантов и шипов. Эти части конструкции должны быть заподлицо с щечками. Все части нужно будет приклеить и закрепить струбцинами, при этом щечки нужно защитить прокладками. Когда высохнет клей, необходимо приняться за зачистку выступающего раствора. Чтобы можно было разровнять подошву над стыками, необходимо по изделию пройтись один раз строгальным станком.

Клин можно сделать из обрезка от средней части, его необходимо установить между стержнем и стружколомателем. Если клин плоской формы, то он будет тяжело выбиваться. Если же угол будет слишком большим, то клин можно выбить даже незначительными ударами.

После того, как рубанок будет собран, необходимо будет сделать подошву и переделать ротик для того, чтобы окончательно подогнать к железному элементу, учитывая назначение изготавливаемого изделия. Узкий зазор перед «железкой» является обязательным условием для того, чтобы тонко снимать стружку. А промежуток шириной в 0,8 мм больше подходит для грубой стружки.

Самой трудозатратной частью изготовления рубанка является подгонка ротика инструмента к «железке». Леток необходимо закруглить соответственно изгибам железного элемента. Это можно сделать только лишь через небольшой проем в подошве рубанка. Если изделие изготавливают для снятия тонкой стружки, то необходимо позаботиться о том, чтобы зазор ротика был как можно уже.

Железный элемент следует закрепить у неровной линии передней части среднего элемента, после этого начинать придавать правильную форму подошве. Чтобы это сделать, нужно зажать в тисках изготавливаемое изделие вверх подошвой и от ребер к середине, где необходимо снять немного древесины. Затем конструкция должна быть обработана рубанком с ровной подошвой.

Когда в рубанке до радиуса «железки» останется расстояние в 0,8 мм, нужно переходить на циклю. Делают это с той целью, чтобы можно было убрать следы от рубанка. Затем на пластине закрепляют мелкую шкурку и длинными одинаковыми проходами зачищают нижнюю часть рубанка, при этом следует покачивать инструмент со стороны в сторону. После чего осматривают контуры подошвы «железки». По окончании следует провести зачистку подошвы микронной шкурки, которую прикрепляют к плоскому основанию.

После зачистки проходить через ротик изделия «железка» не сможет. По этой причине необходимо снять древесину перед «железкой» небольшим напильником. Снимают до тех пор, пока железный элемент не совпадет с ротиком. В итоге «железка» должна немного выйти из подошвы.

Если качество сделанного изделия вас будет устраивать, то инструмент можно покрывать лаком. На боковые части рубанка советуют наносить дополнительный слой лака.

Отметим, что во время склеивания всех частей изделия необходимо своевременно убирать все излишки клея, которые могут выпирать после сжатия в тисках рубанка.

Сделать рубанок из дерева не трудно, если принимать во внимание все имеющиеся нюансы. Необходимо соблюдать правильный порядок действий, а также иметь все необходимые материалы и инструменты.

http://refite.ru

legkoe-delo.ru

Как сделать фуганок из электрорубанка своими руками

Обработка дерева — один из самых популярных видов занятий среди увлеченных людей по всему миру.

Этот материал относительно дешев, легко поддается шлифовке, а готовое изделие, покрытое лаком, краской или морилкой, будет служить ни один десяток лет, не теряя внешней эстетики и прочности.

Предметы интерьера, мебель и многое другое могут быть изготовлены самостоятельно, для этого совсем не обязательно тратить деньги на приобретение дорогостоящего оборудования или материалов.

Даже тот факт, что пластик, различные сплавы металлов повсеместно вытесняют деревянные изделия, не уменьшает интереса к обработке древесины среди энтузиастов.

Это и прекрасное хобби, и возможность удивить близких уникальными вещицами, созданными собственными руками.

Советы опытных мастеров по деревообработке говорят о том, что не обязательно бежать в строительные магазины, если требуется дополнительный инструмент для выполнения определенного вида работ.

Кое что можно сделать собственными руками. На пример такой столярный инструмент как фуганок.

Что же он из себя представляет? Фуганок можно отнести к разряду привычных нам рубанков, но с небольшими изменениями во внешнем виде, а значит предназначенных для выполнения определенных задач.

Увеличение длины фуганка дает возможность обрабатывать широкие плоские поверхности. Механизм строгания в данном случае такой же, как и при работе с рубанком.

Отдельные декоративные или мелкие элементы таким оборудованием не обработать, зато, если необходимо добиться ровной и плоской поверхности изделия — оно незаменимо.

Изготовить ручной фуганок из рубанка и длинных отшлифованных кусков древесины — простая задача для любого мало-мальски опытного в плотницком деле человека. Поэтому тратить на его приобретение большие суммы не стоит.

Посвятив несколько вечеров на изготовление такого инструмента, вы пополните свой арсенал довольно практичным и нужным оборудованием для обработки дерева.

Фуганок из электрического рубанка своими руками: как сделать?

Для тех, кто превратил свое хобби в нечто большее и стремится расширить ассортимент своего инструмента, предлагаем попробовать сделать самому фуганок. Интересно и полезно одновременно.

Представленный нами вариант изготовления деревообрабатывающего оборудования при соблюдении технологии, позволяет получить инструмент, обладающий высокой точностью.

Для этого воспользуемся досками или фанерными листами уже обработанными заранее с помощью фуганка и рейсмуса.

Фуганок из электрического рубанка: как самому соорудить оборудование

Для того, чтобы сделать фуганок своими руками понадобится деревянный ящик, крепко сколоченный, три листа фанеры разной толщены (для чего объясним по ходу дела, чтобы не запутать), электрорубанок, болты и гайки для крепления. Начнем с ящика.

Можно взять уже готовый ящик без дна, но лучше сделать такой своими руками. Дело в том, что ящик должен быть вытянутой прямоугольной формы, чтобы было где размахнуться при фуговании.

Сколоченный ящик накрываем листом фанеры, предварительно прорезав в ней отверстие, и помещаем рубанок в ящик, ножами вверх, или подошвой, что собственно одно и тоже.

Если рубанок интерсколовский, то он имеет специальное приспособление для крепления его к столу вверх ножами, эти элементы так и называются приспособы.

Поверх базового листа фанеры с прикрепленным уже рубанком кладем еще два листа.

В чем особенность: один из листов будет на 2 мм толще. Это будет принимающий лист, то есть тот, на который после фугования уходит деревянный брус (предполагаем, что 2 мм это и будет тот слой, который будет стесан фуганком).

Второй лист соответственно на 2 мм тоньше. Это будет подающий слой, тот, с которого деревянный брус подается на лезвие рубанка.

Подошва рубанка должна быть приподнята над основным листом фанеры таким образом, чтобы подошва и принимающий слой составляли одну плоскость, были на одном уровне, а подающая фанера на 2 мм выше.

Фуганок должен быть крепко привинчен болтами и гайками, чтобы в случае надобности крепление можно было отрегулировать.

Перед началом работы рекомендуем сделать чертежи, продумать размер будущего станка, и подогнать обработанные листы фанеры под него, чтобы не совершать подгонку во время сборки.

Фуганок из электрического рубанка: инструкции по изготовлению

Способ 1. Вертикальное размещение рабочей поверхности электрического рубанка

Превращение электрического рубанка в фуганок не займет много сил и времени. Материалов, тоже не нужно. Подойдут остатки древесины, которые возможно приобщить на общее благо. Первый вариант применения электрического рубанка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Такое размещение позволяет обрабатывать как узкие , так и широкие заготовки. При этом обрабатываемая деталь беспрепятственно движется по поверхности стола.

Идея приспособления довольно проста, но нюанс заключается в том, что она не подойдет к использованию на любом столе, для ее применения нужен столярный верстак специальной конструкции с возможностью внешнего бокового крепления.

При его наличии установить электрический рубанок в вертикальном положении очень легко. Следует отметить, приспособление изготовлено из фанеры толщиной 12 мм, для электрорубанка DeWalt 680 OS. Если у вас оборудование другой модели, то приспособление адаптируется под конструктивные особенности, имеющегося рубанка.

Монтаж оборудования предусматривает следующие операции:

- вставляем болты крепления в Т-образный профиль и не зажимаем их, а лишь слегка прикручиваем;

- снимаем прижимную пластину и устанавливаем рубанок;

- прижимную пластину ставим на место, но не затягиваем, а лишь слегка наживляем;

выставляем рабочую поверхность рубанка строго перпендикулярно к столешнице с помощью мерительного инструмента;

угол должен соответствовать 90º. Получить величину угла можно, использовав регулировочное винтовое соединение М8. Гайку устанавливают в фанерную плоскость, а винт проходя через нее упирается в ручку электрического рубанка тем самым, изменяя угол между подошвой и поверхностью стола. На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

снимаем с рубанка стандартный боковой упор, а на его место ставим изготовленный своими руками защитный кожух. В качестве штанги защитного кожуха лучше всего использовать шпильку Ø8 с резьбовым концом 30 мм. Размер кожуха 150х150 с закруглением;

отличительной особенностью такого монтажа является возможность установить ножи по касательной, как показано на фото.Тогда улучшается чистота обработки и заготовку подавать значительно легче;

после того, как все настройки закончены затягиваем все гайки-барашки и устанавливаем дополнительные струбцины, дабы избежать случайного нарушения настроек в процессе фугования.

Обратите внимание, чтобы режущий инструмент рубанка не касался поверхностей стола. Этот момент нужно учесть при изготовлении приспособления.

В качестве прижима можно использовать ровную доску или уровень , предварительно выставив и зажав их струбцинами, а еще правильнее изготовить гребенку, по примеру фрезерного станка. Гребенку то же крепить следует струбцинами.

Перед ее крепление выставляем глубину обработки. Рекомендована величина снятия материала за один проход не более 1 мм.

Теперь нужно зажать струбцинами гребенку, которая по длине должна заходить на нерегулируемую сторону рабочей поверхности рубанка.

Отсос опилок лучше сориентировать вниз.Это исключит забивание патрубка. В таком положении отходы обработки можно будет собрать без подключения принудительного отсасывания стружки, достаточно привязать полиэтиленовый пакет.

Ввиду того, что включение электрического рубанка заблокировано, лучше всего его включать при помощи дистанционной розетки, но если таковой не имеется то необходимо применить выключатель, разместив его в удобном месте поблизости от работающего фуганка.

Далее берем заготовку и проверяем работу электрического фуганка, сделанного своими руками. Проверяем обработанную поверхность на чистоту и перпендикулярность плоскостей. Новый фуговальный станок на основе электрического рубанка готов к работе.

Как отмечалось ранее, вертикальная установка фуганка требует профессионального стола. Если занимаетесь столярными работами постоянно, и у вас такой стол есть в наличии, тогда вертикальный монтаж рубанка для вас. Но если ваша столярная деятельность сводится к одноразовым работам время от времени, тогда вам будет более интересен другой способ фуганка с горизонтальным расположением рабочей поверхности.

Способ 2. Горизонтальное размещение рабочей поверхности электрического рубанка

Рассмотрим изготовление фуганка на базе электрического рубанка торговой марки Статус PL82SP.

Есть две причины, по которой мы выбрали именно этот инструмент. Во первых он малошумный, что в небольшой домашней мастерской является огромным достоинством. Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Шаг №1.

Возьмем доску 85×12 см. Мы предлагаем использовать термодерево, оно не набирает влагу, поэтому его не ведет в процессе эксплуатации. Но это не принципиально, можно использовать любой материал, который есть под рукой. Эта доска будет служить основанием нашего фуговального станка. Сверлим сквозные отверстия Ø 6,5 для крепления кронштейнов рубанка.

Шаг №2.

С обратной стороны доски рассверливаем отверстие Ø12 на глубину высоты головки болта М6.

Шаг №3.

Вставляем болты М6 и накручиваем гайки.

Шаг №4.

На болты крепим кронштейны и устанавливаем рубанок. Ось инструмента должна соответствовать оси основания.

Шаг №5.

Так как задняя часть рабочей поверхности не регулируется примем ее за базу. Устанавливаем на нее длинны уровень и замеряем высоту от верха основания до рабочей поверхности по обоим краям нижней доски. Они должны быть идентичны. В нашем случае — это 18 см.

Шаг №6.

Из доски подготавливаем две заготовки, которые будут служить удлинителями стола. Одна их них длиной 27 см, другая 35 см. Ширина 10 см.

Шаг №7.

Еще вырезаем из доски толщиной 5 см заготовку длина которой соответствует сумме длин удлинителей, а ширина в сумме с высотой удлинителя равняется 18 см.

Шаг №8.

Отрезаем заготовки по длине и разрезаем посередине под углом.

Шаг №9.

Готовим еще 4 заготовки. Две из них 25,5×7,5 см, а еще две 20,5×7,5 см.

Шаг №10.

Теперь в этих заготовках необходимо сделать паз. Для этого можно воспользоваться фрезером, но если у вас такое оборудование отсутствует, то делаем его при помощи электролобзика и ручной дрели. Сначала просверливаем отверстия для входа и выхода полотна, а потом прорезаем паз. С помощью наждачной бумаги зачищаем и подгоняем размер 8 мм.

Шаг №11.

Сверлим сквозные отверстия под крепление саморезами, с помощью зенковки делаем фаску на отверстии.

Шаг №12.

Соединяем заготовки строго посередине, как показано на фото, обязательно предварительно закрепив их струбцинами.

Шаг №13.

Берем ответную часть заготовки, сверлим отверстие. Вставляем мебельный болт с квадратным подпятником и скручиваем гайку-барашку с шайбой. Узел подъема стола готов.

Шаг №14.

Следующая операция приклеивание удлинителя стола к узлу подъема.

Шаг №15.

Закрепляем столы к основанию саморезами. При креплении важно, чтобы край задней части перекрывал нож.

Шаг №16.

Изготавливаем параллельный упор, закрепляем его показано на фото. При установке упора важно выдержать угол между поверхностью стола и упором 90°.

Шаг №17.

Проводим тестирование полученного станка. Такой бюджетный вариант фуганка станет прекрасным подспорьем в вашей мастерской.

Основные правила техники безопасности при работе на фуговочном станке.

Ввиду того, что стол является оборудованием повышенной опасности, считаем обязательным остановиться на безопасных правилах его эксплуатации.

- Станок всегда должен быть надежно закреплен. Если это мобильная версия, то в качестве крепежа используют две струбцины, если фуганок стационарный его надежно крепят к столу на болтовых соединениях.

- Перед началом работ необходимо проверять надежность крепления ножей и при необходимости их подтягивать. Нельзя работать тупыми ножами, так как приходиться прикладывать чрезмерное усилие, а это может привести к травме.

- Наличие защитного кожуха обязательно. Его нельзя снимать. Для обработки заготовок пользоваться всевозможными толкателями, исключить работу руками в зоне вращения ножей.

- Не допускается излишняя вибрация, дисбаланс, биение и посторонний шум оборудования.

- Запрещается работа на станке в перчатках.

Фуганок+рейсмус из электрорубанка: идея

Иногда случается необходимость в рейсмусе. Превратить электрический рубанок в рейсмус довольно просто. Конечно если мы не говорим о потенциальном станке, а о неком приспособлении, сделанным своими руками, для получения двух параллельных плоскостей.

Чтобы сделать такой примитивный станок нужно затратить немного времени им столько же материала. Процесс изготовления рейсмуса разделим на три этапа.

Этап №1 Подготовка основания.

Берем доску, надежно закрепляем. На ней посередине в размер ширины ножей рубанка крепим две рейки. Расстояние между ними и будет максимальной шириной обрабатываемых деталей. По ширине доски крепим две планки длиной соответствующей длине рубанка.

Этап №2 Подготовка инструмента.

Для адаптации электрического рубанка в качестве рабочего инструмента будущего рейсмуса необходимо снять переднюю часть рабочей поверхности рубанка и заменить на лист фанеры или листа OSB. По ширине фанеры крепим две планки длиной соответствующей длине рубанка.

Этап №3 Соединение конструкции.

В качестве ножек применяем 4 рейки, которые соединяем саморезами с планками на инструменте и основании приспособления. Для удобства можно применить болтовое соединение, использовав мебельный болт с гайкой-барашкой. Размер обработки выставляется по калиброванной детали.

Такая идея рейсмуса не удовлетворит потребности столярной мастерской, но в домашнем хозяйстве при единичном производстве имеет право на жизнь.

Фуганок из электрического рубанка собственноручно: плюсы и минусы

Главным преимуществом фуганка, сделанного из электрического рубанка является его цена. Материалы необходимые для преобразования инструмента всегда найдутся под рукой. Затраты будут минимальными, в отличии от приобретения нового фуганка. Кроме этого, подкупает мобильность и теперь уже многофункциональность агрегата. Еще один плюс — это высокая чистота обрабатываемой поверхности.

Окончательная обработка деревянных изделий на подобном оборудовании — весьма интересное, а, главное, удобное занятие. Недостатки конструкции в том, что она имеет небольшую ширину фугования и маленькую длину рабочей поверхности..

Заранее стоит продумать и такие важные вопросы, связанные с очисткой воздуха в рабочем помещении и удалением опилок.

Например, поскольку фуганок самодельный, можно придумать что-то вроде мешка для сбора опилок, это избавит вас от мелкой древесной пыли, не полностью, но все же. Электроинструмент не только ускоряет выполнение определенных операций, но и увеличивает количество разлетающегося по углам мусора. Применение пылесоса обеспечит максимальный отсос стружки из рабочей зоны.

Освещение при работе с ним также играет немаловажную роль. Станок с повышенной опасностью, поэтому необходимо обеспечить достаточный световой поток. Лучше всего, такие работы проводить на свежем воздухе при дневном свете.

Если этого не позволяет сделать время года или иные условия, обустройте свое рабочее место с максимальным комфортом.

А также вы можете посмотреть видео фуганок из электрического рубанка

stroysvoy-dom.ru