Щебеночно мастичные асфальтобетонные смеси — технология укладки. Производство щебня для асфальтобетона

Щебеночно-мастичный асфальтобетон: технология производства и укладки

Среди разновидностей асфальтовых покрытий выделяется щебеночно-мастичный асфальтобетон, его отличает повышенные показатели упругости, водостойкости и сдвигоустойчивости. Использованные при изготовлении материала стабилизирующие компоненты делают покрытие шероховатым и стойким к расслаиванию.

Материал был разработан в 60-х годах XX века в Германии и быстро распространился по всему миру. За границей представлено более десятка видов ЩМА, в нашей стране только три — представлены ЩМА 10, 15 и 20.

Особенности

Щебеночно-мастичный асфальтобетон долговечное покрытие, которое используют по всему миру. Основа материала – каркас из щебня высокого качества, он позволит повысить стойкость к деформации готового покрытия.

Объем битумного раствора больше, чем у конкурентов. Он заполняет все доступное пространство, что снижает пористость массы. По итогу получается покрытие устойчивое к внешним воздействиям и сроком эксплуатации в несколько раз больше других видов асфальтобетона.

Основные отличия от других асфальтобетонных смесей:

- Содержание щебня больше на 20-30%, чем в обычном растворе;

- Повышенное количество битума в массе;

- Форма и размер щебня строго контролируются;

- Добавление стабилизирующих добавок.

Жесткие требования к размеру частиц щебня связаны с — наличием большого объема пустот, которые заполняются мастикой из битума и возведением каркаса. Частицы щебня взаимодействуют между собой, а это способствует повышению показателей сдвигоустойчивости.

Покрытие из ЩМА обладает высокими показателями износостойкости даже при использовании шипованных шин, и предохраняет дорогу от возникновения колеи.

Состав асфальтобетона ЩМА

Состав щебеночно-мастичного асфальтобетона строго регулируется ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные».

При изготовлении используются следующие компоненты:

- Щебень;

- Битумный раствор;

- Очищенный песок;

- Специальные добавки для стабилизации раствора;

- Минеральный порошок по госту16557-78.

Важно! Если при изготовлении битум можно заменить полимерно-битумных вяжущим, в этом случае стабилизирующие добавки можно не использовать.

Для используемого сырья обязательно предъявляются несколько условий:

- Для ЩМА берется щебень твердых пород с однородными зернами кубовидной формы;

- Песок только очищенной, мелкой или средней фракции;

Важно! В растворе щебеночно-мастичного асфальта количество щебня от массы 70-80%, битумного вяжущего 5,5 – 7,5%.

Смеси ЩМА используются для прокладки городских дорог и скоростных автомагистралей, так же рекомендуется их применять на аэродроме, для укладки взлетных полос и сета для посадки.

Производители предлагают три варианта щебеночно-мастичных смесей асфальтобетона, главное отличие – размер щебня:

- ЩМА 10;

- ЩМА 15;

- ЩМА 20.

Добавки, используемые при изготовлении ЩМА

Так как в составе щебеночно-мастичной асфальтобетонной смеси находится повышенный объем щебня и нефтяного битума, требуется использование специальных добавок, которые стабилизуют массу и оградят ее от расслаивания.

Использование стабилизирующих добавок позволит сохранить однородность массы, насытить раствор требуемыми качествами и удержать горячий раствор на поверхности основы из щебня.

Преимущества, которые дает применение добавок:

- Увеличение толщины битумной пленки;

- Гарантирует однородность массы;

- Устойчивость к расслаиванию.

Тип компонентов для стабилизации имеет большое значение при изготовлении и транспортировке. Они отличаются друг от друга, но главное, что все добавки повышают качества асфальта.

Стабилизирующие добавки в виде гранул и волокон выпускаются из следующих материалов:

- резина;

- полимеры;

- акрил;

- асбест;

- целлюлоза;

Так же применяют добавки из различных минеральных компонентов и термопластичных полимеров.

Производители большее предпочтение отдают именно добавкам на основе целлюлозы. Компоненты находятся в доступной ценовой категории и способны необходимое время удерживать битумный раствор на щебневой основе, что в свою очередь гарантирует защиту от расслаивания массы.

Используемые волокна обязательно должны быть очищены от примесей, иметь однородную структуру и быть одной длины.

Свойства добавки на основе целлюлозы:

- Влажность -8%;

- Термостойкость при температуре 220 градусов – 7%;

- Содержание волокон длиной 0,1-2,0 мм – 80%.

Добавки в виде волокон имеют несколько отрицательных качеств — они впитывают воду их окружающей среды, в том числе воздуха, поэтому необходимо внимательно отнестись к герметичности упаковки. Так же волокно плохо распределяются по смеси, а это в свою очередь увеличивает время на замешивание.

Преимущества щебеночно-мастичного асфальтобетона

Асфальтобетон на основе щебеночно-мастичной массы широко применяется во многих странах для любых нужд. Он обладает целым рядом достоинств, которые выгодно отличают его от других типов асфальтных покрытий.

Основные плюсы материала:

- Водонепроницаемость покрытия;

- Низкая стираемость покрытия;

- Не возникает колея;

- Высокие показатели морозоустойчивости;

- Хорошие показатели усталостной стойкости;

- Устойчивость к механическим воздействиям;

- Сдвигоустойчивость готового асфальта;

- Долговечность – в два раза дольше обычного асфальта;

- Покрытие имеет шероховатую поверхность, оно обеспечивает лучшее сцепление автомобиля с дорогой;

- Устойчивость к появлению трещин;

- Низкие показатели шума при движении автотранспортного средства;

- Устойчивость к климатическому воздействию.

Щебеночно-мастичный асфальтобетон это улучшенный вид асфальтобетона, его технические качества способствуют комфортному и безопасному движению по дороге.

Технология производства

Изготовление раствора щебеночно-мастичного асфальта предполагает смешивание предварительно нагретых щебня и песка в специальном смесителе с постепенным добавлением других компонентов:

- Минеральный порошок;

- Нефтяной битум или ПВБ;

- Добавки для стабилизации раствора (гранулы или волокна).

Температура готовки массы ШМА выше на 25 – 35 градусов больше обычных растворов. Повышенная температура требуется, потому что в отличии от обычного асфальта, смесь ложится более тонким слоем.

Важно! Заранее определитесь с видом связующей добавки.

Этапы приготовления раствора ЩМА:

- Собрать и подготовить необходимый щебень и песок – сырье должно быть определенной фракции, очищено от посторонних примесей, просеяно, хорошо просушено и дозировано.

- Отмерить нужное количество холодной добавки для стабилизации массы и минерального порошка;

- Подготовить битум – постепенно разогреть в специальной емкости и добавить модифицирующие компоненты, тщательно вымешать раствор.

- Отдельно смешать все сухие компоненты;

- Залить сухие элементы с горячим раствором нефтяного битума, постепенно вливая и тщательно размешивая до однородной структуры.

Полученная масса выгружается в специально оборудованные самосвалы – кузов с подогревом и защитный тент, и перевозится к месту асфальтоукладочных работ. Раствор используется в течение нескольких часов.

По технологии укладки щебеночно-мастичного асфальтобетона разрешается его применение как в мелких ручных работах при заделывании трещин и неровностей, так и полной укладки полотна дороги.

Укладка щебеночно-мастичного асфальтобетона

Согласно технологии укладки асфальта на щебеночно-песчанную смесь работы по починке или укладки дороги проводятся только в сухую теплую погоду:

- В весенний период температура от +5 градусов;

- В осеннее время года – минимум +10 градусов.

Примерный расход раствора от 50 – 150 кг/м 2, показатель средней толщины щебеночного основания под асфальт зависит от типа щебеночно-мастичного асфальтобетона:

- Для ЩМА 10 – толщина составляет 2-4 см,

- Для ЩМА 15 – толщина слоя — 3-5 см,

- Для ЩМА 20 – толщина слоя равна 4-6 см.

Процесс укладки щебеночно-мастичной смеси асфальтобетона

- Подготовка основания – поверхность очищают от старого покрытия (при необходимости), выравнивают, устраняют неровности, тщательно зачищают металлическими щетками. Затем при помощи сжатого воздуха сдувают пыль, грязь и мелкие частицы.

- Грунтовка поверхности – очищенное основание предварительно грунтуют жидким битумным раствором, это обеспечит оптимальный уровень сцепления ЩМА с поверхностью.

- Укладка смеси – несколько асфальтоукладчиков ставятся рядом с уступом, расстояние между техникой не более 30 см. машины должны быть оснащены системой горизонтального уровня с поперечным уклоном. Горячая смесь поступает непрерывно и равномерно распределяется по всей ширине дороги.

- Уплотнение массы – после укладки асфальта необходимо уплотнить массу с помощью катков, вес которых не меньше 8 – 10 тонн. Валы в обязательном порядке регулярно смазываются для облегчения работы, избежание прилипания и повреждения поверхности. Для этого используют либо эмульсию на основе керосина, либо обычный мыльный раствор.

- На готовом полотне не допускается дефекты, если они есть, то их необходимо сразу же устранить. Устранение происходит ручным методом – работники добавляют горячий раствор в проблемное место и трамбуют небольшими самоходными катками.

Важно! ЩМА укладывается тонким слоем, при этом сохраняет все свои технологические свойства.

Возможные проблемы и причины их возникновения

При несоблюдении правил укладки, перевоза материал или его утрамбовывания могут возникнуть различные проблемы. Самые распространенные из них:

- Раствор битума проявляется на поверхности готового покрытия – это проблема возникает при превышении установленной нормы объема битума в самом растворе ЩМА или при проведении предварительно грунтования основания.

- Появление сети мелких трещин на дорожном полотне – при уплотни асфальтобетона, смесь имела слишком низкую температуру.

- Возникновение широких трещин на асфальте – этот недостаток указывает на проблемы с укладчиком: плохой прогрев плит.

- Плохие показатели сдвигоустойчивости покрытия – этот недостаток проявляется, если на начальном этапе работ была использована геосетка с размером ячейки меньше или больше требуемой нормы.

Щебеночно-мастичный асфальтобетон по праву занимает лидирующие позиции при строительных работах по укладке дорожного покрытия. Его главные свойства – износостойкость, долговечность и безопасность, за счет шершавой поверхности, позволяют использовать материал для покрытия высоконагруженных мест — скоростных магистралей, аэропортов, морских портов.

betonov.com

Типы асфальтовых смесей

| Типы смесей | Количество щебня (гравия), % по массе | Вид песка | |

| Горячие для плотного асфальтобетона | Холодные | ||

| А | - | Свыше 50 до 60 включительно щебня | - |

| Б | Бх | Свыше 40 до 50 включительно щебня и гравия | - |

| В | Вх | Свыше 30 до 40 включительно щебня и гравия | |

| Г | Гх | Отсевы дробления или смесь с природным песком до 30% | |

| Д | Дх | Природный песок или смесь с отсевами дробления до 30% | |

- По качеству составляющих материалов и физико-механическим свойствам асфальтобетон подразделяется на марки:

I – для горячего высокоплотного асфальтобетона

I-II-III – для горячего плотного асфальтобетона

I-II – для горячего пористого и высокопористого и для холодного асфальтобетона

Тип асфальтобетона и его марку назначают в зависимости от характера движения автомобилей конструкции дорожной одежды, имеющихся материалов, климатических условий района строительства и условий производства работ. Если выбранный асфальтобетон не соответствует условиям эксплуатации, на покрытии возникают и развиваются деформации и разрушения, а именно:

- пластические сдвиги, волны, колея при высокой летней температуре

- трещины зимой

- шелушение поверхности и выбоины при знакопеременной температуре весной.

Минеральные материалы для асфальтобетона

Заполнители

Щебень (ГОСТ 8267-93) – дробленый и разделенный на фракции материал из монолитных горных пород, или получаемый дроблением гравия. Для дробления используют в основном граниты и известняки и применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебня считается кубовидная или тетраэдрическая.

Производство щебня включает следующие этапы: добычу камня, дробление, сортировку (грохочение). Добыча камня производится в карьерах в основном буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Содержание зерен щебня лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы не должно быть больше допустимых стандартов, приведенных в табл. 15.

Щебень из плотных горных пород и гравий должны отвечать требованиям ГОСТ 8267-93, а щебень из металлургических шлаков требованиям ГОСТ 3344-83.

Прочные и морозостойкие магматические, метаморфические и осадочные горные породы

Медленноохлажденные металлургические шлаки

Прочность при сжатии не менее 100…120 МПа – для магматических и метаморфических пород

Прочность для осадочных карбонатных и металлургических шлаков – не менее 80-100 МПа

Качество щебня и гравия характеризуется показателями крупностью и формой зерен,

содержанию пылевидных и глинистых частиц

и прочности.

Для дорожного строительства щебень применяют в основном четырех фракций: с размером зерна 5-10; 10-20; 20-40; 40-70(80) мм.

Крупность щебня и гравия устанавливается в пределах от 5,0 до 40 мм, а по фракциям от 5-20 или 5-15 мм до 20-40 мм.

Форма зерен щебня должна быть кубовидной и тетраэдной, а поверхность – шероховатой, что повышает внутреннее трение и прилипание вяжущего. Содержание зерен лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы в щебне и гравии должно быть, в % по массе, не более:

15 – для смесей типа А и высокоплотных;

25 – для смесей типа Б и Бх;

35 – для смесей типа В и Вх..

Большее содержание лещадных зерен приводит к их дроблению при укатке.

Загрязняющих примесей (глинистых, пылеватых) не должно быть больше 1,5% по массе. Щебень должен быть чистым

Прочность щебня и гравия нормированы стандартом на а/бетон ГОСТ9128-97 марками

по раздавливанию в цилиндре,

по износу в полочном барабане,

по морозостойкости.

Показатель прочности при износе в полочном барабане для щебня из горных пород устанавливается не более 25…35%

Марка по морозостойкости не менее 50 циклов попеременного замораживания и оттаивания, а для нижнего слоя покрытия – не менее 25 циклов.

Гравий (ГОСТ 8267-93) получают делением (разгрохоткой) на фракции песчано-гравийных смесей.

Природный гравий представляет собой рыхлую смесь окатанных обломков горных пород размером от 5(3) до 70(80) мм. По происхождению он может быть горным, речным, морским и ледниковым. Горный гравий имеет более угловатую форму зерен, что благоприятно сказывается на сцеплении с вяжущим, но более загрязнен пылевато-глинистыми примесями. Речной и морской гравий имеет гладкую поверхность, что ухудшает сцепление с вяжущим. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 МПа.

Обработка гравия заключается в его сортировке по фракциям и промывке. При содержании в гравии природного песка от 25 до 40% материал называют гравийно-песчаной смесью.

Гравий для асфальтобетонов должен соответствовать требованиям ГОСТ8267-93. Для асфальтобетонов применяют гравий фракций 5-10, 10-20(15), 20(15)- 40, а также смеси указанных фракций.

Качество щебня и гравия характеризуется показателями:

- прочности (маркой по раздавливанию в цилиндре, по сопротивлению износу в полочном барабане, по морозостойкости)

- крупностью и формой зерен (фракции 5…40 мм. форма зерен- кубовидная, количество лещадных зерен для смеси А до 15%, для смеси Б 25% и В -35% по массе)

- степенью загрязненности пылевато-глинистыми частицами (не более 1,5% по массе)

- петрографическим составом, который влияет на шероховатость покрытия. Чем выше шероховатость, тем лучше сцепление колес автотранспорта с дорогой. Шероховатость для гранита сохраняется до 5 лет эксплуатации дороги, а для известняка – один сезон, хотя адгезия битума к поверхности известняка больше, чем к граниту.

Песок (ГОСТ 8736). Песком называют рыхлую смесь зерен материала природного или искусственного происхождения размером от 0,16 до 5 мм.

По минерало-петрографическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, лучшие по качеству пески – кварцевые, и они чаще других используются. Однако при производстве бетонов и асфальтобетонов их можно заменять на другие пески.

По происхождению пески подразделяются на горные (овражные), речные, морские, барханные, дюнные и др. Каждый из них имеет положительные и отрицательные свойства: горные пески содержат повышенное содержание глины, но обладают неокатанной формой зерен, более благоприятно влияющей на прочность сцепления с цементным камнем в бетоне. Морские могут содержать обломки раковин, снижающих прочность бетонов и асфальтобетонов. Кроме того, речные и морские пески имеют гладкую поверхность зерен, не обеспечивающую достаточного сцепления с вяжущим веществом, но они более чистые. Дюнные и барханные пески сложены очень мелкими частицами, не отвечающими требованиям стандартов.

Показателями, характеризующими пески, являются:

- зерновой состав и модуль крупности

- содержание пылеватых и глинистых частиц

- минерало-петрографический состав

В асфальтобетонах могут применяться различные пески. Крупные пески оцениваются модулем крупности Мкр > 2,5 и содержанием в них зерен крупнее 0,63 более 50%. Пески средние оцениваются модулем крупности Мкр = 2 – 2,5 и содержанием в них зерен крупнее 0,315 в пределах 35- 50%.

Применяемый для асфальтобетонов песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, согласно которому cодержание глинистых частиц не должно превышать 0,5% для асфальтобетона марок I и II, и не более 1% для марки III.

Прочность песков оценивается по прочности горных пород, при естественном разрушении которых они образуются (природные пески), или из которых получаются при дроблении (дробленые пески).

Минеральный порошок(МП) (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Минеральный порошок является важнейшим компонентом асфальтобетона, выполняющим две функции:

заполняет пустоты песчано-щебеночного каркаса и повышает плотность минерального состава;

превращает битум при смешивании с ним в прочное асфальтовое вяжущее вещество, связывающие зерна заполнителя в прочный монолит.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка что способствует повышению плотности асфальтобетона и снижению расхода битума.

Сырье для производства МП служит известняк, доломит, а также известняковые и доломитовые асфальтовые породы (прочность исходных пород для получения которых не должно быть меньше 200 кг/см2).

Допускается применение порошковых отходов промышленности: цементной пыли, пыли уноса ТЭЦ, золы каменного угля, отходы асбоцементного завода, молотых основных доменных шлаков, которые удовлетворяют требованиям стандарта ГОСТ 9128-87.

Материалы, предназначенные для приготовления МП, не должны содержать загрязняющих и глинистых примесей более 5%.

МП должен быть сухим, рыхлым, не комковаться при смешевании с битумом

Свойства минерального порошка

Удельная поверхность 2500-4500 см2/г

Тонкость помола

При мокром рассеве сквозь сито с отв. 1,25 мм должно пройти 100%

0,315-не менее 90%

0,071 мм-не менее 70%

Коэффициент гидрофильности (для частиц менее 1,25 мм)

отношение набухания минерального порошка в воде (полярная среда) к набуханию в обезвоженном керосине (неполярная среда). Более гидрофильные порошки имеют большое сродство с водой и характеризуются коэффициентом гидрофильности более 1, а менее гидрофильные – менее 1. Для а/бетонов не рекомедуют порошки с коэффициентом гидрофильности более 1. Набухание смеси порошка с битумом не должно превышать 2,5%.

Битумы

Марку вязкого битума, а также класс и марку жидкого битума выбирают в зависимости от вида асфальтобетона, климатических условий района строительства и категории дороги, а для холодного асфальтобетона – с учета условий и сроков хранения смеси на складе.

Для приготовления горячих смесей применяют вязкие нефтяные битумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90 по ГОСТ 22245-76, а для теплых смесей – вязкие битумы марок БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 по ГОСТ 22245-76 и жидкие битумы марок СГ130/200, МГ 130/200 и МГО 130/200 по ГОСТ 11955-82.

Для приготовления холодных смесей следует применять жидкие нефтяные дорожные битумы марок СГ 70/130, МГ 70/130 и МГО 70/130 по ГОСТ 11955-82.

studfiles.net

Дополнительные требования к щебню для производства асфальтобетона Гл

Дополнительные требования к щебню для производства асфальтобетона Гл. специалист ЗАО «Институт «Стройпроект» Беляев Н. Н. Петрозаводск 22 сентября 2011

Дополнительные требования к щебню для производства асфальтобетона Гл. специалист ЗАО «Институт «Стройпроект» Беляев Н. Н. Петрозаводск 22 сентября 2011

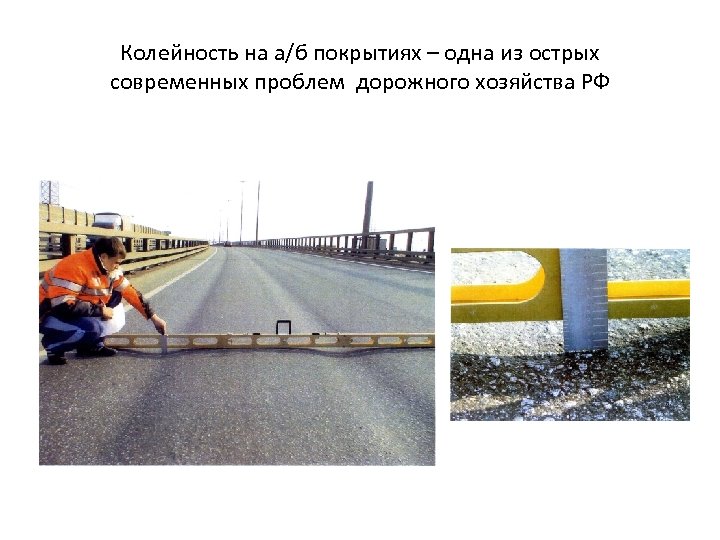

Колейность на а/б покрытиях – одна из острых современных проблем дорожного хозяйства РФ

Колейность на а/б покрытиях – одна из острых современных проблем дорожного хозяйства РФ

Основные причины образования колеи (согласно действующим НТД): 1. 2. 3. Накопление в жаркий период года пластических деформаций в асфальтобетоне под действием колес грузовых автомобилей ( «пластическая колея» ). Накопление в расчетный период года остаточных деформаций в материалах основания под асфальтобетонным покрытием под действием колес грузовых автомобилей ( «скрытая колея» ). Круглогодичный износ асфальтобетона резиновыми шинами автомобилей всех типов ( «колея износа» ).

Основные причины образования колеи (согласно действующим НТД): 1. 2. 3. Накопление в жаркий период года пластических деформаций в асфальтобетоне под действием колес грузовых автомобилей ( «пластическая колея» ). Накопление в расчетный период года остаточных деформаций в материалах основания под асфальтобетонным покрытием под действием колес грузовых автомобилей ( «скрытая колея» ). Круглогодичный износ асфальтобетона резиновыми шинами автомобилей всех типов ( «колея износа» ).

Динамика развития колейности на одном из участков КАД СПб (Предельно допустимая глубина колеи – 20 мм) Осень 2007 г. Весна 2008 г. Показатель Левое направление Правое направление (2 полоса) 1 полоса 2 полоса Максимальная глубина колеи, мм 26 23 28 41 27 44 Протяженность участков с недопустимой глубиной колеи, % 11, 6 11, 3 9, 7 71, 3 9, 6 85, 3

Динамика развития колейности на одном из участков КАД СПб (Предельно допустимая глубина колеи – 20 мм) Осень 2007 г. Весна 2008 г. Показатель Левое направление Правое направление (2 полоса) 1 полоса 2 полоса Максимальная глубина колеи, мм 26 23 28 41 27 44 Протяженность участков с недопустимой глубиной колеи, % 11, 6 11, 3 9, 7 71, 3 9, 6 85, 3

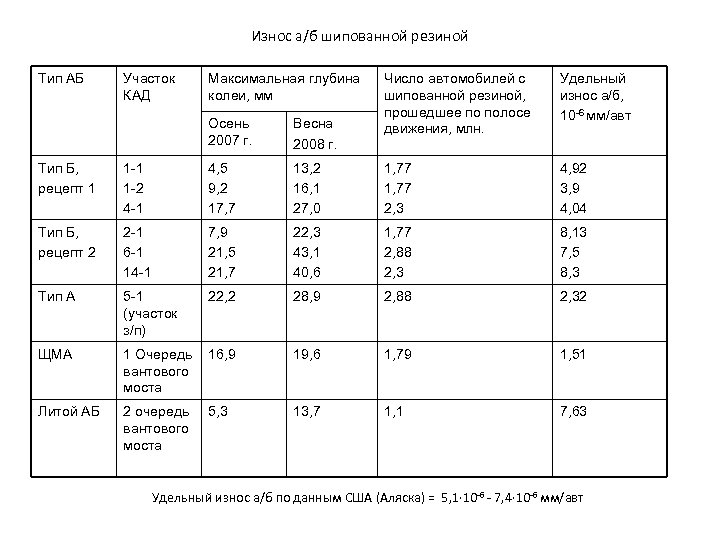

Износ а/б шипованной резиной Тип АБ Участок КАД Максимальная глубина колеи, мм Осень 2007 г. Весна 2008 г. Число автомобилей с шипованной резиной, прошедшее по полосе движения, млн. Удельный износ а/б, 10 -6 мм/авт Тип Б, рецепт 1 1 -2 4 -1 4, 5 9, 2 17, 7 13, 2 16, 1 27, 0 1, 77 2, 3 4, 92 3, 9 4, 04 Тип Б, рецепт 2 2 -1 6 -1 14 -1 7, 9 21, 5 21, 7 22, 3 43, 1 40, 6 1, 77 2, 88 2, 3 8, 13 7, 5 8, 3 Тип А 5 -1 (участок з/п) 22, 2 28, 9 2, 88 2, 32 ЩМА 1 Очередь вантового моста 16, 9 19, 6 1, 79 1, 51 Литой АБ 2 очередь вантового моста 5, 3 13, 7 1, 1 7, 63 Удельный износ а/б по данным США (Аляска) = 5, 1· 10 -6 - 7, 4· 10 -6 мм/авт

Износ а/б шипованной резиной Тип АБ Участок КАД Максимальная глубина колеи, мм Осень 2007 г. Весна 2008 г. Число автомобилей с шипованной резиной, прошедшее по полосе движения, млн. Удельный износ а/б, 10 -6 мм/авт Тип Б, рецепт 1 1 -2 4 -1 4, 5 9, 2 17, 7 13, 2 16, 1 27, 0 1, 77 2, 3 4, 92 3, 9 4, 04 Тип Б, рецепт 2 2 -1 6 -1 14 -1 7, 9 21, 5 21, 7 22, 3 43, 1 40, 6 1, 77 2, 88 2, 3 8, 13 7, 5 8, 3 Тип А 5 -1 (участок з/п) 22, 2 28, 9 2, 88 2, 32 ЩМА 1 Очередь вантового моста 16, 9 19, 6 1, 79 1, 51 Литой АБ 2 очередь вантового моста 5, 3 13, 7 1, 1 7, 63 Удельный износ а/б по данным США (Аляска) = 5, 1· 10 -6 - 7, 4· 10 -6 мм/авт

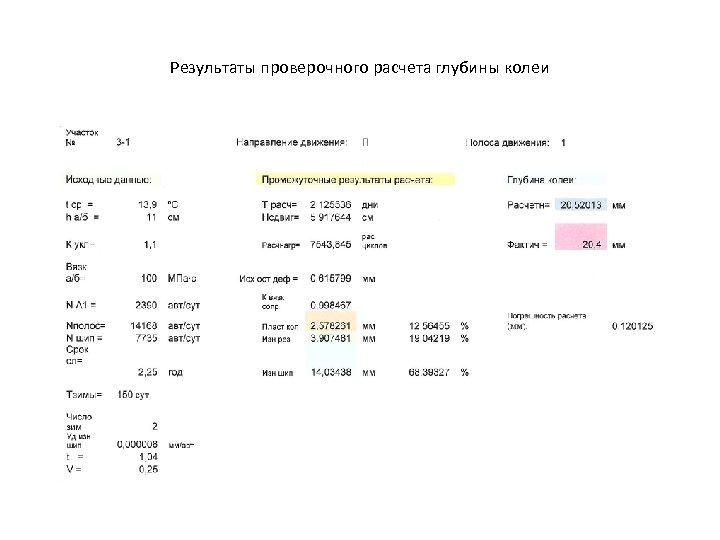

Результаты проверочного расчета глубины колеи

Результаты проверочного расчета глубины колеи

Метод PRALL. Технология испытаний. 1. Общий вид установки PRALL с подключенным к ней холодильником для охлаждения воды (используется вода с температурой +5°С). 2. Образец а/б диаметром 100 мм и толщиной 40 мм помещен в обойму испытательной установки.

Метод PRALL. Технология испытаний. 1. Общий вид установки PRALL с подключенным к ней холодильником для охлаждения воды (используется вода с температурой +5°С). 2. Образец а/б диаметром 100 мм и толщиной 40 мм помещен в обойму испытательной установки.

3. На образец уложены стандартные стальные шарики. 4. К крышке обоймы подсоединяются шланги для подачи и отвода холодной воды.

3. На образец уложены стандартные стальные шарики. 4. К крышке обоймы подсоединяются шланги для подачи и отвода холодной воды.

5. Крышка прижимается к обойме. 6. Обойма с образцом и шариками встряхивается с большой частотой.

5. Крышка прижимается к обойме. 6. Обойма с образцом и шариками встряхивается с большой частотой.

7. Образец сразу после испытания. 8. Образцы различных а/б, подвергшихся испытанию методом PRALL.

7. Образец сразу после испытания. 8. Образцы различных а/б, подвергшихся испытанию методом PRALL.

Классы износостойкости а/б по методу PRALL (EN 12697 -16, метод A). Класс абразивной стойкости а/б по Финским нормам на асфальт 2008 г. Результат испытания по PRALL Abr. A(ml) Abr. A 20 Abr. A 28 Abr. A 36 Abr. A 45

Классы износостойкости а/б по методу PRALL (EN 12697 -16, метод A). Класс абразивной стойкости а/б по Финским нормам на асфальт 2008 г. Результат испытания по PRALL Abr. A(ml) Abr. A 20 Abr. A 28 Abr. A 36 Abr. A 45

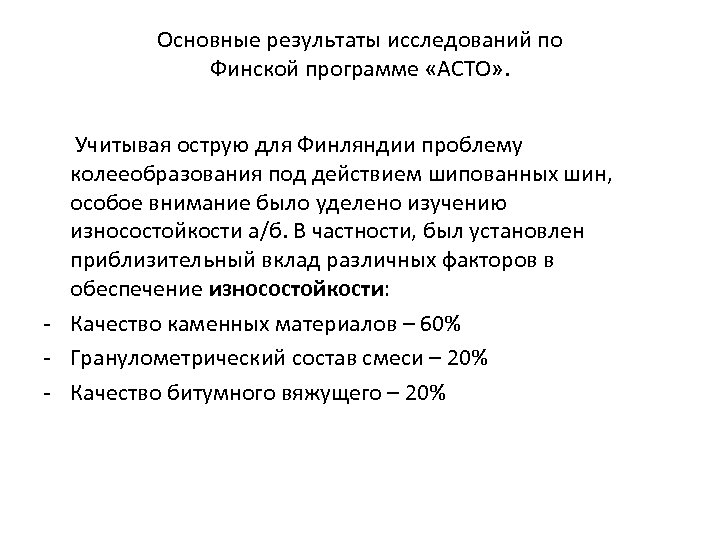

Основные результаты исследований по Финской программе «АСТО» . Учитывая острую для Финляндии проблему колееобразования под действием шипованных шин, особое внимание было уделено изучению износостойкости а/б. В частности, был установлен приблизительный вклад различных факторов в обеспечение износостойкости: - Качество каменных материалов – 60% - Гранулометрический состав смеси – 20% - Качество битумного вяжущего – 20%

Основные результаты исследований по Финской программе «АСТО» . Учитывая острую для Финляндии проблему колееобразования под действием шипованных шин, особое внимание было уделено изучению износостойкости а/б. В частности, был установлен приблизительный вклад различных факторов в обеспечение износостойкости: - Качество каменных материалов – 60% - Гранулометрический состав смеси – 20% - Качество битумного вяжущего – 20%

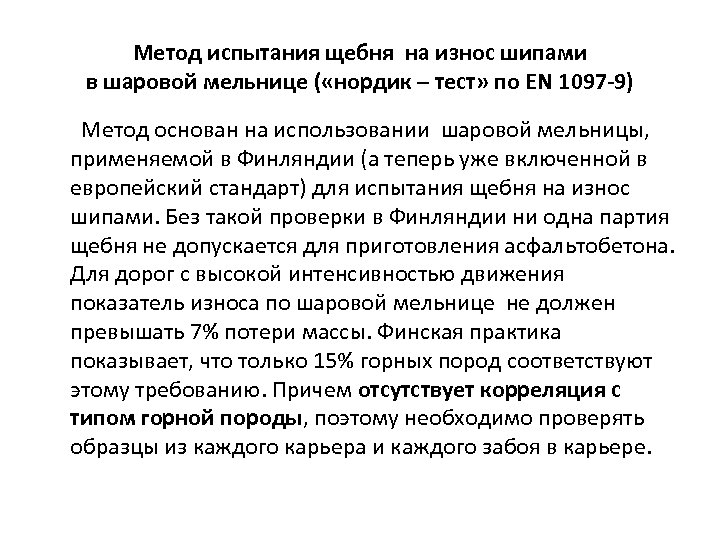

Метод испытания щебня на износ шипами в шаровой мельнице ( «нордик – тест» по EN 1097 -9) Метод основан на использовании шаровой мельницы, применяемой в Финляндии (а теперь уже включенной в европейский стандарт) для испытания щебня на износ шипами. Без такой проверки в Финляндии ни одна партия щебня не допускается для приготовления асфальтобетона. Для дорог с высокой интенсивностью движения показатель износа по шаровой мельнице не должен превышать 7% потери массы. Финская практика показывает, что только 15% горных пород соответствуют этому требованию. Причем отсутствует корреляция с типом горной породы, поэтому необходимо проверять образцы из каждого карьера и каждого забоя в карьере.

Метод испытания щебня на износ шипами в шаровой мельнице ( «нордик – тест» по EN 1097 -9) Метод основан на использовании шаровой мельницы, применяемой в Финляндии (а теперь уже включенной в европейский стандарт) для испытания щебня на износ шипами. Без такой проверки в Финляндии ни одна партия щебня не допускается для приготовления асфальтобетона. Для дорог с высокой интенсивностью движения показатель износа по шаровой мельнице не должен превышать 7% потери массы. Финская практика показывает, что только 15% горных пород соответствуют этому требованию. Причем отсутствует корреляция с типом горной породы, поэтому необходимо проверять образцы из каждого карьера и каждого забоя в карьере.

Стандартная финская шаровая мельница для испытания щебня на износ шипами

Стандартная финская шаровая мельница для испытания щебня на износ шипами

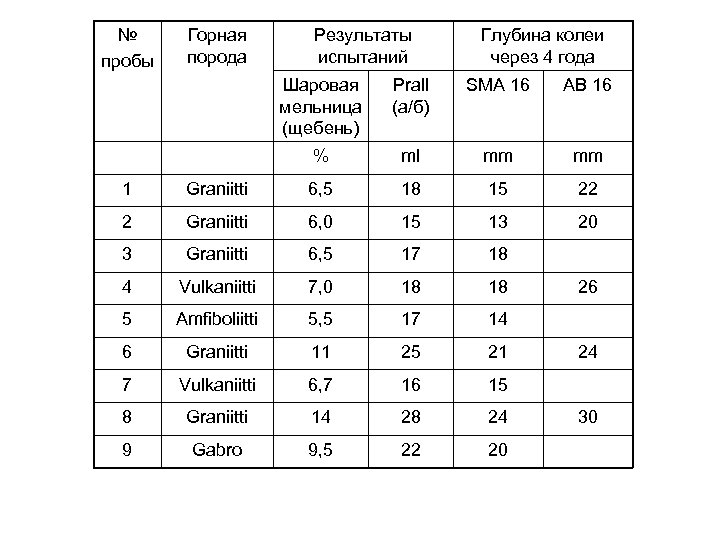

№ пробы Горная порода Результаты испытаний Глубина колеи через 4 года Шаровая мельница (щебень) Prall (а/б) SMA 16 AB 16 % ml mm mm 1 Graniitti 6, 5 18 15 22 2 Graniitti 6, 0 15 13 20 3 Graniitti 6, 5 17 18 4 Vulkaniitti 7, 0 18 18 5 Amfiboliitti 5, 5 17 14 6 Graniitti 11 25 21 7 Vulkaniitti 6, 7 16 15 8 Graniitti 14 28 24 9 Gabro 9, 5 22 20 26 24 30

№ пробы Горная порода Результаты испытаний Глубина колеи через 4 года Шаровая мельница (щебень) Prall (а/б) SMA 16 AB 16 % ml mm mm 1 Graniitti 6, 5 18 15 22 2 Graniitti 6, 0 15 13 20 3 Graniitti 6, 5 17 18 4 Vulkaniitti 7, 0 18 18 5 Amfiboliitti 5, 5 17 14 6 Graniitti 11 25 21 7 Vulkaniitti 6, 7 16 15 8 Graniitti 14 28 24 9 Gabro 9, 5 22 20 26 24 30

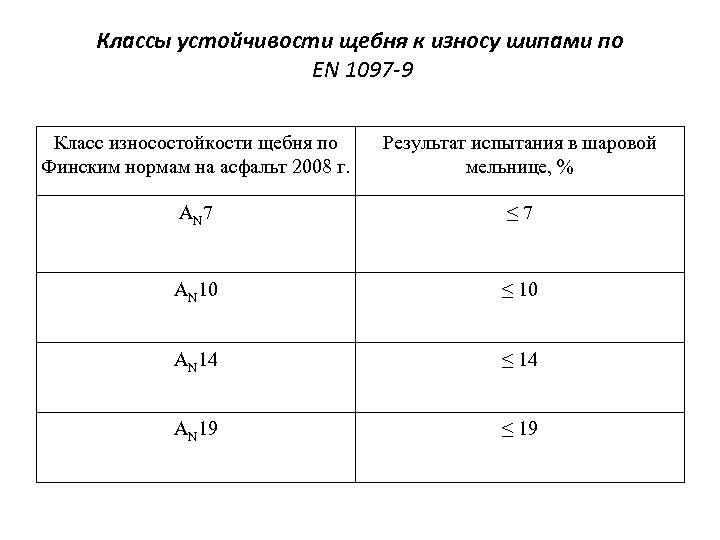

Классы устойчивости щебня к износу шипами по EN 1097 -9 Класс износостойкости щебня по Финским нормам на асфальт 2008 г. Результат испытания в шаровой мельнице, % AN 7 ≤ 7 AN 10 ≤ 10 AN 14 ≤ 14 AN 19 ≤ 19

Классы устойчивости щебня к износу шипами по EN 1097 -9 Класс износостойкости щебня по Финским нормам на асфальт 2008 г. Результат испытания в шаровой мельнице, % AN 7 ≤ 7 AN 10 ≤ 10 AN 14 ≤ 14 AN 19 ≤ 19

Сопоставление Российского и Финского методов Параметр Метод шаровой мельницы 11 - 16 Полочный барабан по ГОСТ 8269. 0 -97 10 - 20 Масса пробы, кг 1, 0 5, 0 Диам. шара, мм 15 48 Число шаров, шт. 525 11 Скорость вращения, об/мин 90 30 Число оборотов, шт. 5400 500 Количество воды, л 2, 0 нет Фракция щебня, мм

Сопоставление Российского и Финского методов Параметр Метод шаровой мельницы 11 - 16 Полочный барабан по ГОСТ 8269. 0 -97 10 - 20 Масса пробы, кг 1, 0 5, 0 Диам. шара, мм 15 48 Число шаров, шт. 525 11 Скорость вращения, об/мин 90 30 Число оборотов, шт. 5400 500 Количество воды, л 2, 0 нет Фракция щебня, мм

Корелляция между полочным барабаном и шаровой мельницей Y = 0, 11·x+13, 21 R 2 = 0, 03 Y – показатель износа по полочному барабану Х – показатель износа по шаровой мельнице

Корелляция между полочным барабаном и шаровой мельницей Y = 0, 11·x+13, 21 R 2 = 0, 03 Y – показатель износа по полочному барабану Х – показатель износа по шаровой мельнице

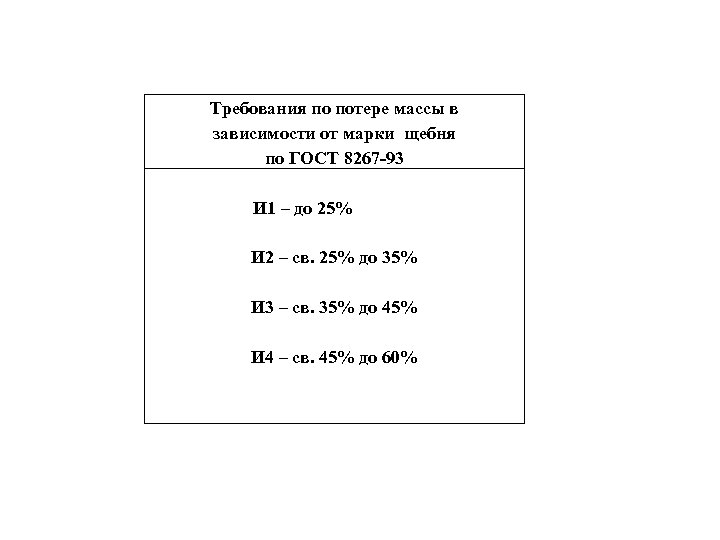

Требования по потере массы в зависимости от марки щебня по ГОСТ 8267 -93 И 1 – до 25% И 2 – св. 25% до 35% И 3 – св. 35% до 45% И 4 – св. 45% до 60%

Требования по потере массы в зависимости от марки щебня по ГОСТ 8267 -93 И 1 – до 25% И 2 – св. 25% до 35% И 3 – св. 35% до 45% И 4 – св. 45% до 60%

present5.com

Асфальтобетоны

Асфальтобетоны изготавливаются из асфальтового вяжущего, представляющего собой смесь битума с тонкомолотым минеральным порошком, крупного заполнителя – гравия или щебня и мелкого заполнителя – песка.

Асфальтобетоны по назначению подразделяются на гидротехнические, дорожные и аэродромные.

Основные свойства асфальтового бетона зависят от примененного асфальтового вяжущего, состава бетона и его пористости. Пористость асфальтового бетона составляет 1-18%. Плотные бетоны (с пористостью не более 5%) обычно водонепроницаемы. Пористость ухудшает долговечность асфальтового бетона в связи с возрастанием водопоглощения, снижением морозостойкости и снижением стойкости к химической коррозии.

В отличие от цементного бетона, на показатели прочности асфальтобетона сильно влияет температура. Например, если предел прочности при сжатии асфальтобетона при 20оС составляет ~ 2-2,5 МПа, то при 50оС ~1 МПа.

Асфальтобетоны укладывают в горячем или холодном состоянии. Наиболее распространены горячие асфальтобетонные смеси, имеющие при укладке температуру от 120 до 170 оС. Для их приготовления предварительно высушенные и подогретые до 180-200 оС минеральные составляющие бетона (тонкомолотый минеральный порошок, песок, щебень) загружают в смеситель, в котором их перемешивают с расплавленным битумом. Готовые асфальтобетонные смеси укладывают и уплотняют катками. Через 1-2 часа асфальтобетон отвердевает, приобретая прочность камня.

Асфальтобетоны, укладываемые в холодном состоянии, приготовляют на жидких битумах и битумных эмульсиях. Жидкий битум подогревают до 110-120 оС и смешивают с высушенными и подогретыми до той же температуры заполнителями. Асфальтобетонную смесь с температурой 60 оС развозят на места и укладывают при температуре окружающей среды не ниже +5 оС.

Качество асфальтобетона зависит от его состава, технологии приготовления смеси, укладки и уплотнения. Изучение физико-химических процессов на границе минеральный материал - битумное вяжущее дает возможность обоснованно выбрать состав асфальтобетонной смеси, который при определенном режиме приготовления обеспечивает требуемые физико-механические свойства асфальтобетона. Природа, прочность, пористость, гранулометрический состав минеральной части оказывает влияние на особенности взаимодействия с различными вяжущими материалами.

Минеральные материалы для асфальтобетона

Щебень (ГОСТ 8267-93) – дробленый и разделенный на фракции материал из монолитных горных пород, или получаемый дроблением гравия. Для дробления используют в основном граниты и известняки и применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебня считается кубовидная или тетраэдрическая.

Производство щебня включает следующие этапы: добычу камня, дробление, сортировку (грохочение). Добыча камня производится в карьерах в основном буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Содержание зерен щебня лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы не должно быть больше допустимых стандартов, приведенных в табл. 15.

Таблица 15 - Нормируемый показатель содержания в щебне зерен пластинчатой и игловатой формы

| Группа щебня | Содержание зерен в щебне, % по массе |

| 1 | 2 |

| 1 | До 15 включительно |

| 2 | 15-25 |

| 3 | 25-35 |

| 4 | 35-50 |

Для дорожного строительства щебень применяют в основном четырех фракций: с размером зерна 5-10; 10-20; 20-40; 40-70(80) мм.

Гравий (ГОСТ 8267-93) получают делением (разгрохоткой) на фракции песчано-гравийных смесей.

Природный гравий представляет собой рыхлую смесь окатанных обломков горных пород размером от 5(3) до 70(80) мм. По происхождению он может быть горным, речным, морским и ледниковым. Горный гравий имеет более угловатую форму зерен, что благоприятно сказывается на сцеплении с вяжущим, но более загрязнен пылевато-глинистыми примесями. Речной и морской гравий имеет гладкую поверхность, что ухудшает сцепление с вяжущим. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 МПа.

Обработка гравия заключается в его сортировке по фракциям и промывке. При содержании в гравии природного песка от 25 до 40% материал называют гравийно-песчаной смесью.

Гравий для асфальтобетонов должен соответствовать требованиям ГОСТ8267-93. Для асфальтобетонов применяют гравий фракций 5-10, 10-20(15), 20(15)- 40, а также смеси указанных фракций.

Качество щебня и гравия характеризуется показателями:

- прочности (маркой по раздавливанию в цилиндре, по сопротивлению износу в полочном барабане, по морозостойкости)

- крупностью и формой зерен (фракции 5…40 мм. форма зерен- кубовидная, количество лещадных зерен для смеси А до 15%, для смеси Б 25% и В -35% по массе)

- степенью загрязненности пылевато-глинистыми частицами (не более 1,5% по массе)

- петрографическим составом, который влияет на шероховатость покрытия. Чем выше шероховатость, тем лучше сцепление колес автотранспорта с дорогой. Шероховатость для гранита сохраняется до 5 лет эксплуатации дороги, а для известняка – один сезон, хотя адгезия битума к поверхности известняка больше, чем к граниту.

Песок (ГОСТ 8736). Песком называют рыхлую смесь зерен материала природного или искусственного происхождения размером от 0,16 до 5 мм.

По минерало-петрографическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, лучшие по качеству пески – кварцевые, и они чаще других используются. Однако при производстве бетонов и асфальтобетонов их можно заменять на другие пески.

По происхождению пески подразделяются на горные (овражные), речные, морские, барханные, дюнные и др. Каждый из них имеет положительные и отрицательные свойства: горные пески содержат повышенное содержание глины, но обладают неокатанной формой зерен, более благоприятно влияющей на прочность сцепления с цементным камнем в бетоне. Морские могут содержать обломки раковин, снижающих прочность бетонов и асфальтобетонов. Кроме того, речные и морские пески имеют гладкую поверхность зерен, не обеспечивающую достаточного сцепления с вяжущим веществом, но они более чистые. Дюнные и барханные пески сложены очень мелкими частицами, не отвечающими требованиям стандартов.

Показателями, характеризующими пески, являются:

- зерновой состав и модуль крупности

- содержание пылеватых и глинистых частиц

- минерало-петрографический состав

В асфальтобетонах могут применяться различные пески. Крупные пески оцениваются модулем крупности Мкр > 2,5 и содержанием в них зерен крупнее 0,63 более 50%. Пески средние оцениваются модулем крупности Мкр = 2 – 2,5 и содержанием в них зерен крупнее 0,315 в пределах 35- 50%.

Применяемый для асфальтобетонов песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, согласно которому cодержание глинистых частиц не должно превышать 0,5% для асфальтобетона марок I и II, и не более 1% для марки III.

Прочность песков оценивается по прочности горных пород, при естественном разрушении которых они образуются (природные пески), или из которых получаются при дроблении (дробленые пески).

Минеральный порошок (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка что способствует повышению плотности асфальтобетона и снижению расхода битума.

studfiles.net