Технология производства железобетонных изделий и конструкций. Производство бетона технология

Современная технология производства бетона на оборудовании, какая она?

Современная технология производства бетона на оборудовании, какая она?

Современная технология производства бетона на оборудовании, какая она?

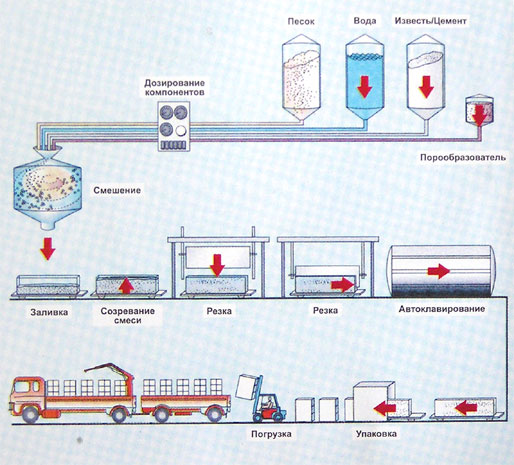

Даже при использовании современного бетонного оборудования, технология производства бетона в России остается трудной и долговременной, вне зависимости от точки на карте. Бетонные заводы в своих лабораториях выдают оптимальный рецепт, по которому отмериваются заполнители и сухой цемент в определенных количествах. После того, как ингредиенты будут тщательно взвешены, их засыпают в бетономешалку, одновременно подавая и воду. Электродвигатель позволяет привести БСУ (бетоносмесительную установку) в движение.

Каким должен получаться материал?

Результатом смешивания зернистых материалов является пластичный бетонный состав, который напоминает, своего рода, тяжелую жидкость. Главным требованием, предъявляемым к такой жидкости, является ее однородность, которая должна сохраняться как на производственном этапе, так и в процессе перевозки смеси с бетонного завода до места укладки. То есть, доставка смеси к потребителю не должна сопровождаться ее расслаиванием. Чтобы этого добиться, необходимо продолжать перемешивание в процессе транспортировки, используя для этого специализированную автобетономешалку.

Используемое оборудование

Настоятельно рекомендую приобрести собственное стационарное или мобильное бетоносмесительное оборудование, позволяющее избежать многочисленных забот о правильной перевозке готовой бетонной смеси. При условии частого проведения строительных и ремонтно-отделочных работ, использование арендованной техники не только неудобно, но и невыгодно с экономической точки зрения. Вместо стационарного и мобильного оборудования можно приобрести целый мини завод по производству бетона, который предоставит вам гораздо больше возможностей, включая снижение себестоимости раствора. Установка такого завода или отдельной линии с достаточным уровнем автоматизации позволит вам заняться организацией собственного бизнеса, заключающегося в продаже заданных объемов легкого, силикатного, тяжелого и ячеистого товарного бетона и изделий из него. Дополнительно можно разработать технологическую схему и составить бизнес план по реализации бетонных блоков, декоративных заборов, изделий из бетона и мрамора, который, в идеале, должен быть прозрачным.

Продажа и аренда бетономешалок

Добавки и модификаторы

Чтобы улучшить качество товарного бетона (повышение морозостойкости и прочности, ускорение схватывания, снижение расхода материала), современные бетонные заводы, работающие по лицензии и сертификатам ГОСТ, используют технологии, основанные на применении химии или специализированных химических добавок.

Хлористый калий

Чтобы ускорить процесс затвердения бетонной смеси, необходимо при изготовлении рабочего материала использовать СаСl – хлористый калий, который может поставляться как в порошке (сухой вид), так и в виде раствора. При этом сухой порошок хлористого кальция нужно добавлять непосредственно в заполнитель, тогда как раствор добавки вводится в воду, предназначенную для изготовления бетонной смеси. При введении раствора в воду нужно позаботиться о сохранении суммарного водного баланса в смеси.

Воздухововлекающие добавки

Использование воздухововлекающих добавок при приготовлении бетонных смесей на современных заводов дает не менее эффективный результат. В качестве воздухововлекающих добавок можно использовать пековый тепловой клей, воздухововлекающую смолу нейтрализованного типа, опыленную древесную смолу, сульфитно-дрожжевую бражку и т.д. Использование добавок подобного плана специалистами бетонного завода позволяет резко увеличить морозостойкие характеристики , что гарантируется насыщением пор пузырьками воздуха. В результате, поры становятся защищенными от проникновения воды, которая при замерзании может разрушить материал в процессе своего расширения. Воздухововлекающие добавки одновременно повышают подвижность смеси, что, в свою очередь, снижает количество боя и улучшает качество бетонной поверхности изделий.

Комплексные добавки

Производство бетона на бетонных заводах часто сопровождается использованием специальных комплексных добавок, которые улучшают характеристики сразу в нескольких направлениях. К примеру, добавка ПФМ-НЛК представляет собой полифункциональный модификатор, в основе которого лежат гидрофобизирующие, воздухововлекающие и пластифицирующие компоненты. Этот модификатор позволяет одновременно снижать водопотребность, увеличивать подвижность, повышать живучесть и ускорять сроки схватывания бетонной смеси. В конечном итоге, бетонная смесь обретает трещиностойкие, влагонепроницаемые, морозостойкие и достойные прочностные характеристики.

Подробнее о добавках для бетона

Вывод

Помните о том, что качество бетона, производимого на бетонном заводе, будет зависеть как от применяемых технологий, так и от других факторов, включая уровень квалификации заводских специалистов, качество применяемого сырья (мытый песок, цемент) и функциональность используемого бетонного оборудования.

domisad.org

Технология производства бетона

Московская область является одним из самых застраиваемых участков на территории всей России. Она обладает значительными размерами и каждый год здесь осуществляется возведение тысяч сооружений. Они используются для проживания, коммерции или производственных целей. В любом случае, рекомендуется использовать бетон в процессе строительства. Этот материал обладает преимуществами, в сравнении с многочисленными аналогами. Он отличается своей прочностью, эксплуатационными качествами и долговечностью. Именно при необходимости приобретения состава одной из доступных на данный момент марок возникает потребность в надёжном партнёре для осуществления закупок. Как показывает практика, лучше всего начинать сотрудничество только с производителями, поскольку при работе с посредниками идёт переплата. Наша компания обладает собственными мощностями, что позволяет обеспечить выгодные условия взаимодействия с клиентами. Технология производства бетона на заводе всегда строго соответствует установленным для данной сферы нормам. Мы придерживаемся принятых стандартов и гарантируем всем заинтересованным лицам высокое качество смеси.

Московская область является одним из самых застраиваемых участков на территории всей России. Она обладает значительными размерами и каждый год здесь осуществляется возведение тысяч сооружений. Они используются для проживания, коммерции или производственных целей. В любом случае, рекомендуется использовать бетон в процессе строительства. Этот материал обладает преимуществами, в сравнении с многочисленными аналогами. Он отличается своей прочностью, эксплуатационными качествами и долговечностью. Именно при необходимости приобретения состава одной из доступных на данный момент марок возникает потребность в надёжном партнёре для осуществления закупок. Как показывает практика, лучше всего начинать сотрудничество только с производителями, поскольку при работе с посредниками идёт переплата. Наша компания обладает собственными мощностями, что позволяет обеспечить выгодные условия взаимодействия с клиентами. Технология производства бетона на заводе всегда строго соответствует установленным для данной сферы нормам. Мы придерживаемся принятых стандартов и гарантируем всем заинтересованным лицам высокое качество смеси.

Бетон – технология производства и её особенности

Когда требуется выполнить бетон, технология производства может несколько изменяться, в зависимости от конкретных требований. В целом, некоторые моменты всегда остаются постоянными. Например, любой тип смеси должен включать в себя несколько важных материалов. В первую очередь, сюда относится вяжущее вещество, крупный и мелкий заполнитель, а также вода. Все эти компоненты смешиваются в заданных пропорциях. Наша компания использует только те материалы, которые прошли поверку качества и отвечают заданным в данной сфере требованиям.

Технология производства бетона подразумевает необходимость введения некоторых дополнительных компонентов. К подобной категории следует отнести добавки. По своему эффекту данные материалы принято подразделять на несколько крупных категорий. Чтобы обеспечить высокие эксплуатационные качества, рекомендуется сделать правильный выбор. Как показывает практика, не следует вводить в состав количество добавок, превышающее несколько процентов. В ином случае, эксплуатационные параметры начнут снижаться, а желаемый результат может быть и не достигнут.

Производство бетона, технология, используемая на нашем предприятии

Если рассматривать производство бетона, технология может сильно отличаться в зависимости от того, какую марку необходимо получить. В первую очередь, меняются пропорции всех составных компонентов. Увеличивается доля вяжущего вещества, а также происходят некоторые другие коррективы. Важным моментом считается изменение водоцементного соотношения в смеси. Оно не такое значительное, как при возрастании или уменьшении марки относительно вяжущего материала, но играет не меньшую роль в обеспечении требуемых параметров.

Технология производства бетона подразумевает и другие важные факторы. Например, увеличение марки требует не только изменения пропорций в основных компонентах. Составляющие материалы для более качественных бетонов должны иметь увеличенные характеристики. Для этого используются характеристики прочности крупного заполнителя, класса мелкого заполнителя, а также некоторые другие моменты. Чтобы подразделять цемент на группы, используется понятие марки. Здесь присутствуют некоторые дополнительные требования. Марка цемента должна быть вдвое выше, чем марка бетона, который смешивается. Это позволит добиться максимальной эффективности, а также получить иные преимущества в процессе обеспечения эксплуатации.

dombeton.ru

Технология производства бетона и железобетона

Основным конструктивным материалом в строительстве является сборный железобетон с высокими качественными показателями, применение которого способствует повышению индустриализации, сокращению продолжительности и улучшению качества строительства.

Наряду со сборными железобетонными конструкциями большое применение в строительстве находит монолитный бетон и железобетон и прежде всего в дорожном, аэродромном и гидротехническом строительстве, при сооружении элеваторов, резервуаров, а также зданий в сейсмических районах страны. Это требует широкого использования инвентарной многократно оборачиваемой опалубки, совершенствования методов приготовления, транспортирования и укладки бетонной смеси.

Растет техническая оснащенность строительно-монтажных организаций современными высокопроизводительными машинами и механизированным инструментом, а также средствами малой механизации и различного механизированного инструмента.

Широкое распространение бетона и железобетона в строительстве определяется его достоинством как строительного материала. Бетон является прочным, долговечным и огнестойким материалом. В бетоне основную массу материалов составляют заполнители (песок, гравий, щебень), являющиеся обычно местными материалами, не требующими дальних перевозок. Из бетона возможно изготовить конструкции и изделия любой формы и размеров.

Применение бетона как строительного материала относится к глубокой древности. Вяжущими для бетона были глина, гипс и известь. В 18 и в начале 19 века стали применять гидравлическую известь и романцемент.

Применение бетона в строительстве стало значительно расширяться с изобретением силикатцемента (портландцемента). Приоритет этого изобретения принадлежит России. Впервые цемент был изготовлен Егором Челиевым в Москве в начале 20-х годов 19 века и успешно применен в строительстве. Общий объем бетонных работ в СССР намного превышал 100 млн м3 в год.

Особенностью бетонных и железобетонных работ является их значительная трудоемкость. Поэтому бетонные работы максимально механизируются. На стройках широко применяются различные типы вибраторов для уплотнения бетонной смеси, мощные автомобили-самосвалы и автобетоновозы, бетононасосы, транспортеры и краны для подачи бетонной смеси, бетоносмесители и бетоносмесительные установки различной производительности и другие машины и оборудование.

Для лучшего и более полного использования механизмов необходима высокая квалификация рабочих-бетонщиков, приобретение ими теоретических знаний по вопросам правильного применения вибраторов, ухода за ними, увязки их работы с работой механизированного транспорта бетонной смеси и т. д.

Мы ставили своей целью помочь учащимся профессионально-технических училищ и рабочим на производстве освоить профессию бетонщика, получив необходимые знания о свойствах бетонной смеси и отвердевшего бетона, о рациональных методах приготовления, транспортирования и укладки бетонной смеси, позволяющих достигнуть высокой производительности труда при обеспечении требуемого качества уложенного бетона как в летних, так и в зимних условиях.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Производство бетона технология | Ремонтные и Строительные работы

Бетон и цемент использовались при строительстве еще в античные времена. Изобретателями бетона являются древние римляне, а портики, построенные из бетона, стоят и по сей день. Современная технология изготовления бетона требует учета взаимодействия самых различных факторов, влияющих на его качество. В конце XIX века исследования по созданию этих технологий были поставлены на научную основу такими учеными, как профессор Шуляченко А.Р. и профессор Малюга И.Г.. которыми был опубликован ряд научных работ о составе, свойствах и способах изготовления бетона. Особое внимание этими учеными уделялось тому обстоятельству, что приготовление бетона высокого качества возможно только в результате правильного подбора всех ингредиентов бетонной смеси.

До наших дней процесс изготовления бетона остается объектом исследования ученых. Сложились две научные школы, как прикладная отрасль науки: московская и ленинградская. В результате были разработаны новые технологии приготовления бетона. улучшающие его свойства, созданы новые цементы, добавки, вяжущие вещества, позволяющие получать необходимый класс бетона. Поскольку значение бетона, как одного из основных строительных материалов, неоспоримо, особенную важность приобретает его конкурентоспособность, которая, в свою очередь, зависит от прочности бетонной смеси, ее морозоустойчивости.

Основными компонентами бетона являются вяжущее вещество (в основном цемент), заполнители (крупные — это гравий и щебень) и вода. Щебень представляет собой результат искусственного дробления горных пород, а гравий — результат разрушения горных пород в процессе ветровой и водной эрозии.

Большую проблему могут представлять вредные примеси, вступающие в химическую реакцию с цементом, которые обычно присутствуют в составе крупных заполнителей. Эти примеси удаляются из заполнителей методом промывки. К крупным заполнителям, имеющим пористую структуру, относятся также вулканические шлаки и пемза. При их использовании следует учитывать повышенный расход цемента в процессе производства бетона. Достижение высокого качества бетона в немалой степени зависит от подбора оптимального соотношения содержания мелких и крупных заполнителей. К мелким заполнителям относятся различные типы песка, представляющего собой рыхлую горную породу. Чаще всего зерна песка имеют кварцевое происхождение, а их размер не превышает 5 мм. Песок перед применением приходится также промывать, поскольку в его составе присутствуют различные вредные примеси, снижающие прочность бетона (гипс, сульфаты, глина, пыль).

При приготовлении бетона важнейшим компонентом является вода, очищенная от вредных примесей, гипса, кислот. В большинстве случаев используется питьевая вода, как уже прошедшая необходимую очистку. В крайнем случае, может быть использована техническая вода, но в этом случае возникает необходимость в предварительном химическом анализе на присутствие нежелательных примесей. И наконец, изготовление бетона невозможно без вяжущего компонента — цемента, получаемого методом измельчения цементного клинкера, производимого в результате обжига природного сырья или искусственной смеси. Чтобы добиться минимального расхода цемента не в ущерб качеству бетона, необходимо строгое соблюдение всех технологий производства. Нормативы расхода цемента при изготовлении бетона утверждены в СНиП (строительных нормах и правилах).

На последнем этапе изготовления бетона необходимо получить однородную смесь из всех компонентов, которые используются в качестве сырья. Бетон перемешивают для достижения однородного состава компонентов в любом месте бетонной смеси. При доставке бетона к месту его использования, перемешивание продолжают в бетономешалке с целью недопущения его расслаивания. Для приготовления специальных типов бетона (ячеистого, пористого и др.), применяются специальные технологии.

Технология изготовления бетона. применяемая на заводе «ТСК-Бетон» позволяет получить на выходе качественный продукт по доступной для покупателя цене. С использованием нашего бетона, ваши самые амбициозные строительные проекты всегда будут успешными.

Производство бетона технология

Эта статья понравилась 2326 читателям! А тебе? 🙂

Поделитесь этой статьей с друзьями!

remtem.ru

| Обратная связь | Использование бетона и железобетона для строительства началось только во второй половине XIX в., после получения и организации промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций. Вначале бетон использовался для возведения монолитных конструкций и сооружений. Применялись жесткие и малоподвижные бетонные смеси, уплотнявшиеся трамбованием. С появлением железобетона, армированного каркасами, связанными из стальных стержней, начинают применять более подвижные и даже литые бетонные смеси, чтобы обеспечить их надлежащее распределение и уплотнение в бетонируемой конструкции. Однако применение подобных смесей затрудняло получение бетона высокой прочности, требовало повышенного расхода цемента. Поэтому большим достижением явилось появление в 30-х годах способа уплотнения бетонной смеси вибрированием, что позволило обеспечить хорошее уплотнение малоподвижных и жестких бетонных смесей, снизить расход цемента в бетоне, повысить его прочность и долговечность. В эти же годы был предложен способ предварительного напряжения арматуры в бетоне, способствовавший снижению расхода арматуры в железобетонных конструкциях, повышению их долговечности и трещиностойкости. В 80-х годах XIX века Профессор А.Р. Шуляченко разработал теорию получения и твердения гидравлических вяжущих веществ и цементов и доказал, что на их основе могут быть получены долговечные бетонные конструкции. Под его руководством было организовано производство высококачественных цементов. Профессор Н.А. Белелюбский в 1891 году провел широкие испытания, результаты которых способствовали внедрению железобетонных конструкций в строительство. Профессор И.Г. Малюга в 1895 году в своей работе "Составы и способы изготовления цементного раствора (бетона) для получения наибольшей крепости" обосновал основные законы прочности бетона. В 1912 году был издан капитальный труд Н.А. Житкевича "Бетон и бетонные работы". В начале века появляются много работ по технологии бетона и за рубежом. Из них наиболее важными были работы Р. Фере (Франция), О. Графа (Германия), И. Боломе (Швейцария), Д. Абрамса (США). В России технология бетона получила широкое развитие со времени первых крупных гидротехнических строительств - Волховстроя (1924 год) и Днепростроя (1930 год). Профессора Н.М. Беляев и И.П. Александрин возглавили ленинградскую научную школу по бетону. В 30-е годы ученные московской школы бетона Б.Г. Скрамтаев, Н.А. Попов, С.А. Миронов, С.В. Шестоперов, П.М. Миклашевский и другие разработали методы зимнего бетонирования и тем самым обеспечили круглогодичное возведения бетонных и железобетонных конструкций, создали ряд новых видов бетона, разработали способы повышения долговечности бетона, основы технологии сборного железобетона. В послевоенные годы создавались новые виды вяжущих веществ и бетонов, начинали широко применяться химические добавки улучшающие свойства бетона, совершенствовались способы проектирования состава бетона и его технология.

6. Металлические конструкции Понятие «металлические конструкции» объединяет в себе их конструктивную форму, технологию изготовления и способы монтажа. Уровень развития металлических конструкций определяется, с одной стороны, потребностями в них народного хозяйства, а с другой - возможностями технической базы: развитием металлургии, металлообработки, строительной науки и техники. Исходя из этих положений история развития металлических конструкций может быть разделена на пять периодов. Первый период (от XII в. до начала XVII в.) характеризуется применением металла в уникальных по тому времени сооружениях (дворцах, церквах и т.п.) в виде затяжек и скреп для каменной кладки. Затяжки выковывали из кричного железа и скрепляли через проушины на штырях. Одной из первых таких конструкций являются затяжки Успенского собора во Владимире (1158 г.). По зрелости конструктивного решения выделяется металлическая конструкция, поддерживающая каменный потолок над коридором между притворами Покровского собора - храма Василия Блаженного (1560 г.). Это первая известная нам конструкция, состоящая из стержней, работающих на растяжение, изгиб и сжатие. Затяжки, поддерживающие потолок в этой конструкции, укреплены для облегчения работы на изгиб подкосами. Поражает, что уже в те времена конструктор знал, что для затяжек, работающих на изгиб, надо применять полосу, поставленную на ребро, а подкосы, работающие нa сжатие, лучше делать квадратного сечения. Второй период (от начала XVII в. до конца XVIII в.) связан с применением наклонных металлических стропил и пространственных купольных конструкций ("корзинок") глав церквей. Стержни конструкций выполнены из кованых брусков и соединены на замках и скрепах горновой сваркой. Конструкции такого типа сохранились до наших дней. Примерами служат перекрытия пролетом 18 м над трапезной Троицко-Сергиевского монастыря в Загорске (1696-1698 гг.), перекрытие Большого Кремлевского дворца в Москве (1640 г.), каркас купола колокольни Ивана Великого (1603 г.), каркас купола Казанского собора в Ленинграде пролетом 15 м (1805 г.) и др. Третий период (от начала XVIII в. до середины XIX в.) связан с освоением процесса литья чугунных стержней и деталей. Строятся чугунные мосты и конструкции перекрытий гражданских и промышленных зданий. Соединения чугунных элементов осуществляются на замках или болтах. Первой чугунной конструкцией в России считается перекрытие крыльца Невьянской башни на Урале (1725 г.). В 1784 г. в Петербурге был построен первый чугунный мост. Совершенства чугунные конструкции в России достигли в середине XIX столетия. Уникальной чугунной конструкцией 40-х годов XIX в. является купол Исаакиевского собора, собранный из отдельных косяков в виде сплошной оболочки. Конструкция купола состоит из верхней конической части, поддерживающей каменный барабан, венчающий собор, и нижней, более пологой части. Наружная оболочка купола с помощью легкого железного каркаса опирается на чугунную конструкцию. Чугунная арка пролетом 30 м применена в перекрытии Александринского театра в Петербурге (1827 - 1832 гг.). В 50-х годах XIX в. в Петербурге был построен Николаевский мост с восемью арочными пролётами от 33 до 47 м, являющийся самым крупным чугунным мостом мира. В этот же период наслонные стропила постепенно трансформируются в смешанные железочугунные треугольные фермы. В фермах сначала не было раскосов, они появились в конце рассматриваемого периода. Сжатые стержни ферм часто выполняли из чугуна, а растянутые - из железа. В узлах элементы соединялись через проушины на болтах. Отсутствие в этот период прокатного и профильного металла ограничивало конструктивную форму железных стержней прямоугольным или круглым сечением. Однако преимущества фасонного профиля уже были поняты и стержни уголкового или швеллерного сечения изготовляли гнутьем или ковкой нагретых полос. Четвертый период (с 30-х годов XIX в. до 20-х годов XX в.) связан с быстрым техническим прогрессом во всех областях техники того времени и, в частности, в металлургии и металлообработке. В начале XIX в. кричный процесс получения железа был заменен более совершенным - пудлингованием, а в конце 80-х годов - выплавкой железа из чугуна в мартеновских и конверторных цехах. Наряду с уральской базой была создана в России южная база металлургической промышленности. В 30-х годах XIX в. появились заклепочные соединения, чему способствовало изобретение дыропробивного пресса; в 40-х годах был освоен процесс получения профильного металла и прокатного листа. В течение ста последующих лет все стальные конструкции изготовлялись клепаными. Сталь почти полностью вытеснила из строительных конструкций чугун, будучи материалом более совершенным по своим свойствам (в особенности при работе на растяжение) и лучше поддающимся контролю и механической обработке. Чугунные конструкции во второй половине XIX в. применялись лишь в колоннах многоэтажных зданий, перекрытиях вокзальных дебаркадеров и т. п., где могла быть полностью использована хорошая сопротивляемость чугуна сжатию. В России до конца XIX в. промышленные и гражданские здания строились в основном с кирпичными стенами и небольшими пролетами, для перекрытия которых использовались треугольные металлические фермы. Конструктивная форма этих ферм постепенно совершенствовалась: решетка получила завершение с появлением раскосов; узловые соединения вместо болтовых на проушинах стали выполнять заклепочными с помощью фасонок. В конце прошлого столетия применялись решетчатые каркасы рамно-арочной конструкции для перекрытия зданий значительных пролетов. Примерами являются покрытия Сенного рынка в Петербурге (1884 г.) пролетом 25 м, Варшавского рынка пролетом 16 м (1891 г.), покрытие Гатчинского вокзала (1890 г.) и др. Наибольшего совершенства рамно-арочная конструкция достигла в покрытии дебаркадеров Киевского вокзала в Москве, построенного по проекту В. Г. Шухова (1913-1914 гг). В конструкциях этих сооружений хорошо проработаны компоновочная схема, опорные закрепления и узловые заклепочные соединения. Во второй половине XIX в. значительное развитие получило металлическое мостостроение в связи с ростом сети железных дорог. На строительстве мостов развивалась конструктивная форма металлических конструкций, совершенствовалась теория компоновки и расчета, технология изготовления и монтажа. Принципы проектирования, разработанные в мостостроении, были перенесены затем на промышленные и гражданские объекты. Основателями русской школы мостостроения являются известные инженеры и профессора С. В. Кербедз, Н. А. Белелюбский, Л. Д. Проскуряков. Пятый период (послереволюционный) начинается с конца 20-х годов, с первой пятилетки, когда молодое социалистическое государство приступило к осуществлению широкой программы индустриализации страны. К концу 40-х годов клепаные конструкции были почти полностью заменены сварными, более легкими, технологичными и экономичными" Развитие металлургии уже в 30-х годах позволило применять в металлических конструкциях вместо обычной малоуглеродистой стали более прочную низколегированную сталь (сталь кремнистую для железно - дорожного моста через р. Ципу (Закавказье) и сталь ДС для Дворца Советов о московорецких мостов).

Лекция 2 | |

pdnr.ru

Технология изготовления бетона

Основа строительных объектов – бетон. Он был придуман и разработан полтора века назад. Сегодня появляются новые методы и новые строительные материалы – легкие, прочные, экономичные, но бетон продолжается повсеместно использоваться. Секрет кроется в его основных качествах. Бетон прочен и универсален. Без него не обходится постройка ни одного надежного дома. Бетон самый распространенный материал при строительстве, купить бетон спб. Его история исчисляется тысячелетиями, первое упоминание о нем датируется более четырех тысяч лет назад в Древней Месопотамии. С тех пор технологии производства бетона заметно изменились. Появились пластификаторы, гидрофобизаторы и другие добавки для бетона.

Он может быстро и эффективно выполнять склеивающую функцию и быть наполнителем. Повышенная прочность достигается максимальным сцеплением компонентов. Именно поэтому бетон не теряет своей популярности. Практически на всех строительных объектах активно применяется этот материал. Чтобы бетон был прочным и служил долго, нужно соблюдать технологию его изготовления.

Он может быстро и эффективно выполнять склеивающую функцию и быть наполнителем. Повышенная прочность достигается максимальным сцеплением компонентов. Именно поэтому бетон не теряет своей популярности. Практически на всех строительных объектах активно применяется этот материал. Чтобы бетон был прочным и служил долго, нужно соблюдать технологию его изготовления.

Современные производители испытывают новые эффективные производства и технологии и добавки, улучшая бетон. Несмотря на то, что производство бетонной и растворной смеси является сложным технологическим процессом, многие фирмы совершенствуют его состав и, в частности, качество исходных материалов, от которых зависит прочность застывшей конструкции.

Бетон относится к группе композитных материалов, которые создаются путем смешивания ингредиентов. Основой бетона является наполнитель. В качестве основы предпочтителен песок и щебень. Производители тщательно отбирают основное сырье – наполнитель проходит несколько этапов просеивания. Это нужно для того, чтобы остались лишь самые мельчайшие частички песка и для полного отсеивания мусора и крупных камней.

После этого песок либо другой наполнитель промывается водой. На этом важном и непростом этапе важно отделить песок от глины и других элементов. Основа должна быть однородной, иначе бетонная конструкция получится непрочной. Конечная мечта и основная цель всех процессов, направленная на подготовку материала, заключается в полном исключении пустот.

После этого песок либо другой наполнитель промывается водой. На этом важном и непростом этапе важно отделить песок от глины и других элементов. Основа должна быть однородной, иначе бетонная конструкция получится непрочной. Конечная мечта и основная цель всех процессов, направленная на подготовку материала, заключается в полном исключении пустот.

Если песок не будет тщательно вымыт, в бетоне образуются небольшие пузырьки с воздухом. Это в скором времени в любом случае приведет к его разрушению. К воде есть свои специфические требования, например, запрещено применение соленой воды. Бетонная смесь изготавливается путем смешивания вымытого песка, воды и цемента.

Вконтакте

Google+

imagestun.com