26.5. Переработка старого асфальтобетона (регенерация) на абз. Переработка старого асфальта технология

Переработка старого асфальтобетона в стационарных установках

Навигация:Главная → Все категории → Экономия битума

Переработка старого асфальтобетона в стационарных установках

Переработка старого асфальтобетона в стационарных установках  Переработка старого асфальтобетона в стационарных установках В нашей стране и за рубежом накоплен значительный опыт по переработке старого асфальтобетона в стационарных установках на АБЗ.

Переработка старого асфальтобетона в стационарных установках В нашей стране и за рубежом накоплен значительный опыт по переработке старого асфальтобетона в стационарных установках на АБЗ.На реконструируемом участке автомобильной дороги старое асфальтобетонное покрытие удаляют фрезерованием или разломом. Фрезерование может быть горячим и холодным.

Машины для холодного фрезерования включают три функциональных агрегата: базовую майшну, фрезу и ленточный конвейер для подачи материалов в кузов автомобиля. У горячих фрез впереди фрезерного барабана расположен разогрева-тельный блок инфракрасного излучения.

После удаления фрезерованного материала поверхность слоя становится ровной, что способствует высокой ровности нового слоя, однородности его по толщине и плотности. Наличие бороздок на поверхности оставшегося покрытия улучшает сцепление между укладываемым и старым слоем. При холодном фрезеровании полностью сохраняются свойства битума, что позволяет повторно использовать асфальтобетон старых покрытий после регенерации на специальных установках.

Разлом покрытия осуществляют землеройно-фрезерными машинами, переоборудованными бульдозерами, пневмомолотом, навесным оборудованием к экскаваторам. В тресте «Мосасфальтстрой» широко применяют землеройно-фрезерную машину ЗФМ-2300.

Старый асфальтобетон, предварительно измельченный фрезерованием или в кусках, поступает на АБЗ, где хранится в штабелях высотой до 2 м. Если материал сфрезерован холодным способом., то при хранении он не слеживается; в сфрезе-рованный горячим способом асфальтобетон для предотвращения слеживания при высоких температурах воздуха добавляется песок или минеральный порошок.

В Москве была разработана установка по переработке старого асфальтобетона и в 1975 г. построено промышленное предприятие производительностью 30-35 тыс. т в год. Технологическое оборудование установки и режим ее работы выполнены из условия получения горячей асфальтобетонной смеси до 30 т/ч при размере кусков старого асфальтобетона не более 300X400 мм и до 50 т/ч при размере кусков до 150x150 мм. Состав исходных материалов для получения регенерированной асфальтобетонной смеси был принят следующий: кусковой старый асфальтобетон 90-100%; добавка щебня или песка 0-10%.

Необходимость добавки песка и щебня вызвана тем, что при разогреве асфальтобетона в процессе регенерации в асфальтобетонной смеси появляется избыток битума. Смесь имеет характерный масляный блеск. Э. С. Файнберг объясняет это явление тем, что в , процессе термической обработки асфальтобетона вначале разогревается битум, а затем минеральный материал, а это приводит к стеканию битума с поверхности минерального материала и появлению лишнего объемного битума.

Такое явление связано с перестройкой структуры битума, распределенного в минеральной части смеси. Повторный нагрев асфальтобетона приводит к разрушению сформировавшейся структуры битума, а это, в свою очередь, — к снижению его вязкости. При нагреве возможны процессы деструкции битума, приводящие к образованию низкомолекулярных компонентов, снижающих его вязкость. Повторное перемешивание разогретого асфальтобетона также способствует лучшему распределению битума на минеральных зернах и формированию тонких пленок.

Эти соображения могут быть проиллюстрированы экспериментальными данными Л. В. Билай. Образцы из асфальтобетона вьщерживали в камере искусственного климата в течение различных сроков и испытывали по стандартной методике. Прочность образцов при сжатии после выдерживания в этой камере через 150 ч падает. То же происходит при испытании на сдвиг (табл. 6.5). Деформативность асфальтобетона, оцениваемая относительным удлинением при изгибе через 150 ч выдерживания в камере искусственного климата, возрастает. После 300 ч прочность при изгибе постепенно увеличивается, а деформативность понижается.

Таким образом, действие погодно-климатических факторов приводит вначале к снижению прочности на 15-20% и повышению деформативности на 10-15%, т.е. процесс старения, происходит в два этапа (по Л. В. Билай): в первоначальный период наблюдается снижение прочностных характеристик и увеличение, деформативной способности, в процессе дальнейшего старения прочность асфальтобетона повышается, а деформативная способность понижается.

С целью сохранения физико-механических свойств битума при нагреве в рассматриваемой установке термообработка материала разделена на два этапа: расплавление кусков асфальтобетона и последующий разогрев расплавленной смеси до технологической температуры. Сжигание топлива осуществляется в выносных топках с короткофакельными горелками, исключающими прониканием пламени в полость вращающихся барабанов. Для снижения температуры продуктов сгорания в топке их разбавляют воздухом или отходящими газами. Все это исключило высокотемпературный режим при регенерации асфальтобетона.

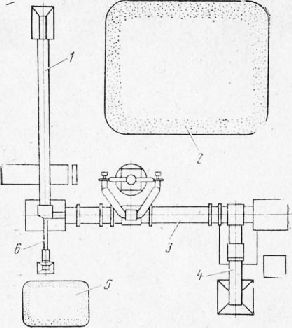

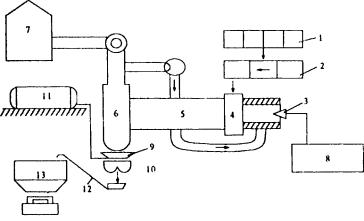

Схема установки для переработки старого асфальтобетона показана на рис. 1, которая состоит из следующих узлов: линии приема и.подачи кускового асфальтобетона и минеральных добавок; двухбарабанной печи для термической обработки асфальтобетона; линии выдачи регенерированной асфальтобетонной смеси.

Технологический процесс переработки асфальтобетона предусматривает следующие основные операции. Кусковой старый асфальтобетон размером до 40 см подается бульдозером из открытого штабеля на колосниковую решетку приемного бункера. Установленный под приемным бункером пластинчатый питатель равномерно в заданном количестве передает куски асфальтобетона на наклонный ленточный конвейер, по которому материал транспортируется к перегрузочной воронке, установленной над загрузочным лотком двухбарабанной печи. Тем же путем сюда подаются добавки щебня или песка. Автоматическая регистрация количества подаваемого в печь кускового асфальтобетона осуществляется с помощью дозаторов непрерывного действия. Количество добавок щебня или песка контролируется также весовым автоматическим дозатором непрерывного действия. Расплавление кусков старого асфальтобетона и разогрев размягченной асфальтобетонной смеси до 160-170 °С ведется в двухбарабанной печи при непрерывном режиме работы. Одновременно происходит сушка и разогрев добавок щебня.

Печь состоит из двух расположенных по продольной оси вращающихся барабанов с наружным диаметром 2,2 м и длиной 10 м. Каждый из них снабжен своей топкой, расположенной с торца барабана. Внутри первого барабана имеется цилиндрическая насадка, состоящая из приемных лопастей, штырей для разбивания кусков, транспортирующих лопастей и перегородок, притормаживающих крупные куски. В цилиндрической внутренней насадке предусмотрена перфорация диаметром 60 мм для выхода разогретого материала в полость наружной обечайки барабана. Между барабанами устроена промежуточная камера, служащая для передачи разогретой массы из первого во второй барабан и для удаления газов из обоих барабанов.

Первый барабан работает по системе прямотока, второй — противотока, что позволяет в начальный период при подаче холодного материала в первый барабан поддерживать высокую температуру (до 700 °С) без опасения перегрева, а в стадии завершения разогрева — во втором барабане довести тем- пературу до оптимальной создающей возможности разогрева асфальтобетонной смеси до 150-160 °С. Из разгрузочной камеры второго барабана разогретая асфальтобетонная смесь поступает на грохот, где из смеси отделяются частицы крупнее 40 мм (отходы). Асфальтобетонная смесь и отходы поступают после грохота в соответствующие отсеки двухсекционного бункера, откуда они попадают в скиповый подъемник, который подает их на промежуточную бункерную эстакаду, состоящую из приемной воронки и двухсекционного накопительного бункера. Из бункера асфальтобетонная смесь подается в .автомобили и транспортируется к месту производства работ.

Рис. 1. Схема стационарной установки переработки старого асфальтобетона: 1 — линия подачи кусков; 2 — штабель кусков старого асфальтобетона; 3- двух-барабанный сушильный агрегат; 4 — линия выдачи регенерированной смеси; 5 — штабель песка или щебня; 6 — линия подачи минеральной добавки

К переработке допускается асфальтобетон из зернистых и .песчаных смесей, поставляемый и складируемый по указанным типам. Куски старого асфальтобетона должны быть без загрязнения побочными продуктами. Допускается содержание песчаных примесей до 30% по массе, а глинистых — не более 0,5%. Переработка асфальтобетона производится с добавлением щебня до 25% по массе или песка до 15% в зависимости от вида исходного материала.

Регенерированные смеси по содержанию в них щебня подразделяются на два типа: I — с содержанием зерен щебня или гравия крупнее 5 мм от 20 до 30% по массе; II — то же, от 30 до 65% по массе.

Готовая асфальтобетонная смесь должна быть однородной; не допускается наличие слежавшихся комьев, сгустков вяжущего, отдельных зерен, не покрытых битумом. Свойства реге-нерируремого асфальтобетона должны соответствовать свойствам пористого асфальтобетона и приближаться к плотному асфальтобетону типа А и Б III марки.

Установка для регенерации старого асфальтобетона горячей водой. В управлении дорожного хозяйства Тбилисского Горисполкома работает установка для регенерации старого асфальтобетона горячей водой, разработанная Грузинским политехническим институтом (В. М. Гоглидзе). -

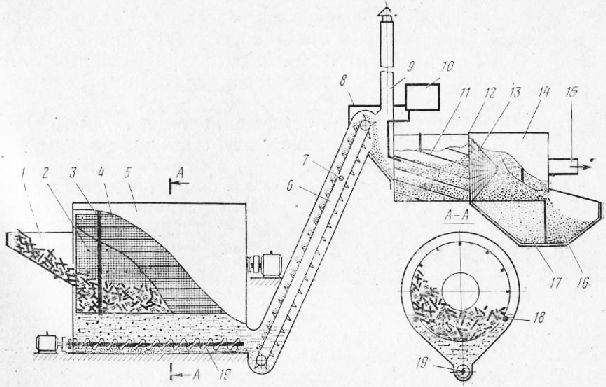

В основу работы установки (рис. 2) положены принципы ослабления структурных связей в асфальтобетоне в водонасыщенном состоянии, размягчение кусков старого асфальтобетона от взаимного трения и ударов об острые металлические зубья в горячей (80-90 °С) воде.

Дезинтеграция кусков старого асфальтобетона осуществляется в специальной камере, состоящей из загрузочного лотка, горизонтального цилиндрического сетчатого барабана — грохота, шнекового конвейера, наклонного ковшового цепного элеватора 6 и трубчатых регистров для подачи пара.

Регенерация асфальтобетона осуществляется в следующей технологической последовательности.

Рис. 2. Установка для регенерации старого асфальтобетона горячей водок: 1 — загрузочный лоток; 2 — зубья-лопасти; 3 — бандаж; 4 — барабанный грохот; 5 — камера; 6 — ковшовый элеватор; 7 — виброролик; 8 — перегрузочная камера; 9 — дымовая fpy6a; 10- бак для разжижителей битума; 11- наклонные лопасти; 12 — двухсекционный барабан13- конусообразная сетчатая диафрагма; 14 — кожух; 15 — форсунка; 16 — букнер для смеси 20-35 мм; 17 — бункер для смеси С-20 им; 18 — опорный ролик; 19 — шнековый конвейер

Куски асфальтобетона по наклонному лотку непрерывно поступают в цилиндрический барабан-грохот, опущенный наполовину в горячую (80-90 °С) воду. В медленно вращающемся грохоте под воздействием горячей воды происходит дезинтеграция асфальтобетона, осуществляется непрерывное отделение фракций материала от кусков, просеивание размельченной смеси через сетчатые стенки барабана-грохота. Просеянные фракции асфальтобетона со дна приемника непрерывно вычерпываются цепным ковшовым элеватором и равномерно подаются в сушильный барабан, где производится просушивание и последующий разогрев горячими газами с помощью форсунки. Готовая разогретая асфальтобетонная смесь выгружается из сушильного барабана.

Установка более эффективно работает в летнее время года, когда асфальтобетон естественно нагревается до температуры 30 °С и более. Для работы в прохладную погоду рядом с установкой имеется бак объемом 50-70 м3 для предварительного разогрева кусков асфальтобетона паром до температуры 30- 40 °С.

Регенерированная влажная асфальтобетонная смесь, по мнению В. М. Гоглидзе, может быть использована в покрытиях в различных модификациях, например, в сухом состоянии после высушивания смеси, во влажном состоянии (с влажностью до 10-15% от массы) без добавок и с добавками ПАВ, цемента, извести, а также в виде холодных смесей с добавкой битумной эмульсии или легкого разжижителя (керосина, дизельного топлива и др.). Выбор вида добавок, степени обезвоживания смесей, способов укладки и уплотнения влажной смеси зависит от зернового состава самой смеси, погодных условий (влажности и температуры окружающей среды) и конструкции покрытия. Перспективным является также совместное использование влажной смеси и искусственно гранулированного це-ментнопесчаного свежего раствора в полужестких покрытиях, а также влажной смеси и обычной горячей, теплой или холодной асфальтобетонной смеси.

Похожие статьи:Восстановление и ремонт асфальтобетонных покрытий

Навигация:Главная → Все категории → Экономия битума

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Регенерация старого асфальтобетона

Строительные машины и оборудование, справочник

Категория:

Асфальтобетонные и цементобетонные заводы

Регенерация старого асфальтобетона

Регенерация старого асфальтобетонаПрактика восстановления и ремонта дорожных покрытий показала эффективность вторичного использования снятого асфальтобетона. Экономическая и техническая целесообразность переработки (регенерации) асфальтобетона обеспечивается возможностью широкого применения добавок каменных материалов, битума и пластификаторов, улучшающих физико-механические свойства асфальтобетона; значительной экономией материальных ресурсов и энергетических затрат. Использование старого асфальтобетона вызвано высокой стоимостью минеральных материалов, битума и электроэнергии.

Технология использования снятого с покрытия асфальтобетона включает следующие операции: – снятие с покрытия изношенного асфальтобетона специальными машинами;транспортирование материала на АБЗ; – разогрев и смешивание старого асфальтобетона в установках с добавлением или без добавления минеральных материалов, битума и пластификаторов.

Процесс регенерации может осуществляться в заводских условиях (стационарных смесительных установках) и на дороге. Кроме того, переработка старого асфальтобетона может производиться холодным или горячим способом. Холодная регенерация в заводских условиях заключается в размельчении кусков асфальтобетона и их смешивании с добавлением эмульсии или в смешивании материала, полученного после холодного фрезерования старого асфальтобетонного покрытия, с добавлением эмульсии. Этот способ используют при строительстве дорог с малой интенсивностью движения, в сельской местности и т. д.

Широкое распространение получила регенерация способом горячей переработки в смесительных установках периодического действия.

Старый асфальтобетон предварительно дробят в щековых, конусных или роторных дробилках ударного действия. Установлено, что асфальтобетон легче поддается разрушению в водонасыщенном состоянии. Дробление проводят в холодное или умеренно теплое время (не выше 15 °С). Материал, полученный холодным фрезерованием, не измельчают, а добавляют к свежим и уже прошедшим через сушильный барабан минеральным материалам.

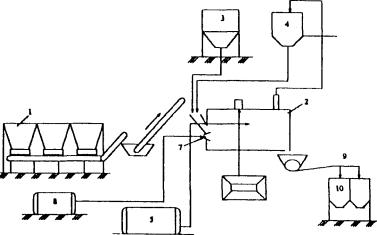

На рис. 5.3 приведена принципиальная схема приготовления асфальтобетонной смеси с использованием старого асфальтобетона после предварительного дробления. Со склада старый асфальтобетон ленточным конвейером или погрузчиком подают к агрегату питания кусками (не более 40 мм) и далее после грохочения в соответствующую секцию бункера-питателя.

Рис. 5.3. Технологическая схема регенерации асфальтобетона на специализированной установке:1 — склад рассортированного по фракциям дробленого старого асфальтобетона; 2 — бункер-питатель; 3 — топка с форсункой; 4,6 — приемники; 5 — сушильный барабан; 7 — вентилятор; 8 — дымосос; 9 — мешалка; 10 — автосамосвал

Отдозированный материал перемещают ленточным конвейером, ковшовым элеватором или шнековым конвейером в сушильный барабан 5для нагревания, а оттуда в приемник 6. По шнековому конвейеру смесь поступает в смеситель, в который также подают отдозированные жидкие добавки для пластификации битума. Готовая смесь поступает в транспортное средство или бункер-накопитель.

Особенность конструкции сушильного барабана (барабан может быть от обычной асфальтосмесительной установки) — наличие газоотводной трубы.

На выходе из барабана часть отходящих от форсунки газов с помощью вентилятора 7 возвращается из газоотводящей трубы в топку 3. При этом часть газов смешивается с вновь образовавшимися продуктами сгорания топлива (газами), снижая их температуру. С помощью заслонки регулируют количество повторно циркулирующих газов и тем самым получают необходимую температуру горячих газов, поступающих в барабан 5, не изменяя режима работы форсунки. Датчики контролируют температуру горячих газов, поступающих из топки в барабан. Использование повторно циркулирующих газов позволяет снизить расход топлива.В зарубежной практике широко применяется заводская технология приготовления асфальтобетонных смесей с добавлением старого асфальтобетона (рис. 5.4).

Технологический процесс переработки старого асфальтобетона протекает следующим образом: минеральный материал из агрегата питания подается после дозирования в барабанный разогреватель. Сюда же подаются минеральный порошок, уловленная пыль, битум и дробленый старый асфальтобетон, которые нагреваются и смешиваются с добавляемым битумом (или пластификатором).

Полученная смесь выгружается в скиповый подъемник и подается в бункер готовой смеси. Управление установкой осуществляется из кабины оператора. Все оборудование, кроме барабанного разогревателя, аналогично применяемому в асфальтобетонных установках.

Рис. 5.4. Технологическая схема специальной асфальтосмесительной регенерационной установки: регенерационнои установки:1 — агрегат для минерального порошка; 2 — труба; 3 — пылеулавливающая разогреватель; 5— бункер готовой смеси; 6— кабина управления; 7— скипаДробленого старого асфальтобетона; 9 — конвейер; 10 — топливный бак; 11 — оборудование для нагрева битума; 12 — ленточный питатель; 13 — ковшовый элеватор; 14 —агрегат для щебня и песка

Читать далее: Заводы по приготовлению цементобетонных и растворных смесей

Категория: - Асфальтобетонные и цементобетонные заводы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Переработка старого асфальтобетона

Поиск ЛекцийВ последние годы в России широко используют старый асфальтобетон, снятый с изношенного дорожного покрытия. Это дает следующие преимущества:

- экономия материалов;

- экономия энергоресурсов;

- утилизация старого асфальтобетона.

Для регенерации асфальтобетона используют оборудование двух типов:

- существующие асфальтобетонные установки с дополнительным оборудованием;

- специальные установки.

Старый асфальтобетон предварительно дробят в щековых, конусных или роторных дробилках ударного действия. Получают материал различной крупности, покрытый тонким слоем битума. Хранят его в бункерах или на складе и используют в качестве основного сырья, добавляя по мере необходимости другие материалы. Дробление производят в холодное или умеренно теплое время до 15 °С.

Схема приготовления асфальтобетонной смеси с использованием старого асфальта после предварительного дробления показана на рис. 7.4.6.

1. Со склада 1 старый асфальтобетон ленточным конвейером или одноковшовым погрузчиком на пневматическом ходу подают к агрегату питания 2, кусками не превышающими 40 мм, и далее с учетом размера в соответствующую секцию бункера.

2. Отдозированный дробленый асфальтобетон ковшовым элеватором подают в сушильный барабан 5 для нагревания, а оттуда в приемник 6.

3. Сушильный барабан имеет газоотводную трубу с вентилятором 7. На выходе из барабана часть отходящих от форсунки газов с помощью вентилятора возвращается из газоотводящей трубы в топку. При этом часть газов смешивается с вновь образовавшимися продуктами сгорания топлива, снижая их температуру. С помощью заслонки регулируют количество повторно циркулирующих газов и тем самым получают необходимую температуру горячих газов, поступающих в барабан, не изменяя режима работы форсунки. Датчики контролируют температуру горячих газов, поступающих из топки в барабан. Использование повторно циркулирующих газов позволяет снизить расход топлива.

4. По шнековому конвейеру 9 смесь поступает в смеситель непрерывного принудительного действия 10.

5. В смеситель подают также отдозированные жидкие добавки для пластификации битума из ёмкости 11.

Рис. 7.4.6. Технологическая схема переработки старого асфальта на специализированной установке:1 - склад рассортированного по фракциям дроблёного старого асфальта; 2 - бункер-питатель; 3 - топка с форсункой; 4 - приёмник холодного дроблёного асфальта; 5 - сушильный барабан; 6 - приёмник горячего асфальта; 7 - вентилятор; 8 - ёмкость для мазута; 9 - дозатор; 10 - смеситель; 11 - ёмкость для битума; 12 -скиповый подъёмник; 13 - бункер-накопитель

Как показывает опыт, более целесообразно до 10...15 % старого асфальта добавлять при приготовлении нового (рис. 7.4.7).

Рис. 7.4.7. Технологическая схема приготовления асфальтной смеси с использованием старого асфальта:1 - агрегат питания; 2 - барабан; 3 - склад минерального порошка; 4 - ёмкость уловленной пыли; 5 - ёмкость для битума; 6 - склад старого асфальта; 7 - форсунка; 8 - ёмкость для мазута; 9 - скиповый подъёмник; 10 - накопительный бункер готовой смеси

Технологический процесс приготовления асфальтобетонной смеси с использованием старого асфальта осуществляется в следующей последовательности:

1. Щебень, песок из агрегата питания 1 подаются отдозированными по объему в барабан 2.

2. В барабан также подается минеральный порошок со склада 3, уловленная пыль из емкости 4, битум из котла 5 и дробленый старый асфальт со склада 6. В барабане все компоненты нагреваются и смешиваются.

3. Нагрев производят форсункой 7 путем сжигания жидкого топлива 8.

4. Приготовленная смесь выгружается в скиповый подъемник 9, который подает ее в бункер готовой смеси 10. Управление всем технологическим процессом осуществляют из кабины оператора.

poisk-ru.ru

26.5. Переработка старого асфальтобетона (регенерация) на абз

Увеличение объемов ремонтных работ требует существенного снижения их материалоемкости за счет совершенствования ресурсосберегающих технологий, предусматривающих переработку и повторное использование старого асфальтобетона на АБЗ.

Регенерация старого асфальтобетона на АБЗ позволяет использовать весь снятый с дороги асфальтобетон, широко применять добавки каменных материалов, битума и пластификаторов при регенерации, получать готовую смесь заданного качества и укладывать ее на участках дорог с соответствующей интенсивностью движения, экономить энергию и материальные ресурсы при устройстве дорожных одежд автомобильных дорог.

Для заводской переработки используют старый асфальтобетон, полученный путем холодного фрезерования, либо путем разлома бульдозерами, автогрейдерами или другими машинами. В последнем случае кусковой асфальтобетон измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм - при приготовлении крупнозернистых смесей. Кусковой асфальтобетон с высоким содержанием битума целесообразно дробить при температуре воздуха не выше 15-20°С. При более высоких температурах материал налипает на рабочие органы дробильных установок. В случаях налипания эффективность дробления можно повысить периодической обработкой щек дробилки мыльной водой либо путем добавления минеральных материалов (песка или щебня) до 30 %.

Дробленый асфальтобетон целесообразно сразу же использовать для приготовления асфальтобетонных смесей. При необходимости хранения материал складируют в штабели высотой не более 2-3 м.

Для предотвращения слеживания слой измельченного асфальтобетона пересыпают прослойками из песка. Периодически материал перемешивают экскаватором.

Основная задача технологического процесса - уменьшить влияние высокотемпературной обработки на свойства вяжущего в старом асфальтобетоне, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.

При регенерации асфальтобетона в смесительных установках периодического действия нагрев старого асфальтобетона обеспечивается в основном за счет теплообмена с перегретыми минеральными материалами.

Преимущество данной технологии заключается в возможности использования существующих смесительных установок без их переустройства или с незначительным переустройством. В последнем случае осуществляют такие мероприятия, как установку экрана перед горелкой сушильного барабана для снижения температуры и частичного предохранения битума в составе старого асфальтобетона от прямого нагревания пламенем либо установку дополнительного сушильного барабана для разогрева старого асфальтобетона при более низких температурах, по сравнению с температурой разогрева новых минеральных материалов. Подачу старого асфальтобетона осуществляют непосредственно в смеситель либо к минеральным материалам, прошедшим через сушильный барабан (рис. 26.11).

Максимальное количество старого материала при использовании данной технологии не должно превышать 20-30 % от массы регенерированной смеси. Для обеспечения требуемой температуры готовой регенерированной смеси температура минеральных материалов (песка и щебня) должна составлять порядка 220-260°С.

Рис. 26.11. Регенерация асфальтобетона в смесителях периодического действия:

а - с подачей старого асфальтобетона непосредственно в смеситель; б - с подачей старого асфальтобетона к минеральным материалам, прошедшим через сушильный барабан; в - с использованием сдвоенного сушильного барабана; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - сушильный барабан; 5 - смеситель; 6 - битум; 7 - накопительный бункер

Таблица 26.4

Техническая характеристика асфальтосмесительных установок зарубежного производства

| Производитель, страна | Индекс машины | Производительность, т/ч | Вместимость смесителя, т | Длина×диаметр сушильного барабана, м | Количество и объем бункеров, шт×м3 |

| Ammann, Германия | Global 80 блочн. | 80 | 1,0 | 6×1,7 | 4×7,5 |

| Global 120 блочн. | 120 | 2,0 | 7×2,0 | 4×7,5 | |

| Global 120 блочн. | 160 | 2,0 | 8×2,2 | 4×10 | |

| Global 200 блочн. | 200 | 2,2 | 9×2,2 | 4×12 | |

| Universal 160/240 стац. | 160-240 | 3,0 | (8-10)×2,2 | 6×12 | |

| Universal 240/320 стац. | 240-320 | 4,0 | (9-10)×2,5 | 8×12 | |

| Benninghoven, Германия | ТВА-80 блочн. | 80 | 1,0 | 7×1,8 | 4×6 |

| ТВА-100 блочн. | 100 | 1,25 | 8×1,8 | 4×6 | |

| ТВА-120 блочн. | 120 | 1,6 | 8×2,0 | 4×8 | |

| ТВА-160 блочн. | 160 | 2,0 | 8×2,2 | 4×8 | |

| ТВА-200 блочн. | 200 | 2,5 | 8×2,2 | 4×11 | |

| ТВА-240 блочн. | 240 | 3,0 | 9×2,2 | 4×14 | |

| МВА-60 на кол. | 60 | 1,0 | 7×1,8 | 4×6 | |

| МВА-120 на кол. | 120 | 1,6 | 8×2,0 | 4×7,5 | |

| МВА-160 на кол. | 160 | 2,0 | 8×2,2 | 4×10 | |

| МВА-200 на кол. | 200 | 2,5 | 9×2,2 | 4×12 | |

| Bernardi, Италия | MIC-60E130 | 55 | 0,9 | 6,5×1,3 | 4×6 |

| MIC-75 Е 150 | 75 | 1,22 | 8,0×1,5 | 4×8 | |

| MIC-100 Е 175 | 90 | 1,67 | 8,0×1,75 | 4×11 | |

| MIC-125 E200 | 175 | 1,95 | 8,0×2,0 | 4×11 | |

| М1С-175 Е 220 | 210 | 2,225 | 9,0×2,2 | 4×14 | |

| MIC-225 E 250 | 270 | 2,95 | 9,0×2,5 | 4×14 | |

| MIC-300 Е 275 | 330 | 3,61 | 10,0×2,75 | 4×20 | |

| MIC-400 Е 300 | 475 | 5,0 | 10,5×3,0 | 4×30 | |

| Lintec, Германия | CSD 1000 | 60-90 | 1,25 | 7×1,6 | 4×8 |

| CSD 1500 | 90-120 | 1,50 | 8,3×1,9 | 4×8 | |

| CSD 2500 | 120-160 | 2,50 | 8,3×1,9 | 4×8 | |

| CSD 3500 | 200-250 | 3,50 | 10,0×2,4 | 6×8 | |

| Astec, США | Мобильные Six Pack PDB-200 | 200 | - | 8,5×1,5 | 4×10 |

| PDB-300 | 300 | - | 10,0×1,8 | 5×10 | |

| PDB-400 | 400 | - | 10,7×2,1 | 6×10 | |

| Перемещаемые M-Pack RDB-200 | 200 |

| 8,5×1,5 | 4×10 | |

| RDB-300 | 300 | - | 10,0×1,8 | 5×10 | |

| RDB-400 | 400 | - | 10,7×2,1 | 6×10 | |

| RDB-500 | 500 | - | 12,5×2,4 | 4×14 | |

| Стационарные SDB-200 | 200 | - | 8,5×1,5 | 4×14 | |

| SDB-300 | 300 | - | 10,0×1,8 | 4×14 | |

| SDB-400 | 400 | - | 10,7×2,1 | 4×14 | |

| SDB-500 | 500 | - | 12,5×2,4 | 5×14 | |

| SDB-600 | 600 | - | 14,2×2,7 | 6×14 | |

| Ermont, Франция | Roadmaster непрерывн. RM 40 | 40 | - | 7×1,5 | 4×7,5 |

| RM 80 | 80 | - | 8×1,7 | 4×7,5 | |

| RM 120 | 120 | - | 9×2,0 | 4×7,5 | |

| RM 160 | 160 | - | 9×2,2 | 4×10 | |

| RM 200 | 200 | - | 10×2,2 | 4×12 | |

| Roadbatch циклич. RB 40 | 40 | 0,5 | 6×1,5 | 4×7,5 | |

| RB 80 | 80 | 1,0 | 7×1,7 | 4×7,5 | |

| RB 120 | 120 | 1,5 | 8×2,0 | 4×7,5 | |

| RB 160 | 160 | 2,0 | 8×2,2 | 4×10 | |

| RB 200 | 200 | 2,5 | 9×2,2 | 4×12 |

Конкретное значение температуры нагрева новых минеральных материалов определяется количеством старого асфальтобетона в составе регенерированной смеси, ее требуемой температурой, а также влажностью старого асфальтобетона. Зависимость температуры новых минеральных материалов от указанных факторов получена на основе данных, приведенных на рис. 26.12.

Рис. 26.12. Зависимость температуры нагрева новых минеральных материалов от количества старого асфальтобетона в составе регенерированной смеси при требуемой температуре смеси 140°С. Цифры на кривых соответствуют влажности старого асфальтобетона в %

При переработке асфальтобетона в установках со сдвоенным сушильным барабаном используется последовательно прямой нагрев старого и его догрев от перегретых новых каменных материалов (см. рис. 26.11, в). Температура в первом сушильном барабане, где нагреваются минеральные материалы, существенно выше по сравнению с температурой во втором барабане, который применяют для прямого нагрева старого асфальтобетона. Окончательный разогрев старого асфальтобетона осуществляется путем теплообмена с перегретыми минеральными материалами в процессе перемешивания.

В качестве теплоносителя во втором барабане могут быть использованы отработанные горячие газы из первого барабана, что позволяет существенно уменьшить энергоемкость технологического процесса, а также готовить регенерированные смеси, содержащие до 70 % старого асфальтобетона.

Барабанные смесительные установки непрерывного действия получили широкое развитие за рубежом в США, Англии, Франции, Италии.

В стандартных барабанных смесителях можно осуществлять прямой нагрев старого асфальтобетона вместе с минеральными материалами, поступающими из последовательно включенных дозаторов (рис. 26.13, а). Переработку асфальтобетона по указанной технологии можно реализовать при использовании барабанной смесительной установки типа ДС-154, выпускаемой Кременчугским заводом дорожных машин (Украина).

Установка ДС-154 может работать как для регенерации старого асфальтобетона, так и для приготовления смесей из новых минеральных материалов.

Однако высокая температура внутри смесителя в зоне горелки (свыше 600°С) вызывает существенное изменение свойств вяжущего в старом асфальтобетоне, а также дополнительное загрязнение воздуха.

Незначительное изменение конструкции смесителя позволяет заметно уменьшить загрязнение воздуха и устранить перегрев вяжущего в старом асфальтобетоне. Такой модификацией смесительного агрегата является смеситель с защитным теплорассеивающим экраном, препятствующим непосредственному контакту пламени с материалом (см. рис. 26.13, б).

При использовании одновременно с экраном подачи охлаждающего воздуха удается уменьшить температуру теплоносителя до 400-500°С и увеличить количество перерабатываемого старого асфальтобетона до 60-70 % от массы регенерированной смеси.

Другой модификацией технологии является раздельная подача старого асфальтобетона и минеральных материалов (см. рис. 26.13, в). В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого племени горелки и нагреваются до температуры 150-220°С. Старый асфальтобетон через гравитационно включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно меньше. Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана. При этом происходит окончательный догрев старого материала. По указанной технологии работает французская установка типа «Эрмон», закупленная по импорту для АБЗ №1 (Москва). Преимуществом данной установки является комплексная автоматизация технологического процесса.

Рис. 26.13. Регенерация асфальтобетона в барабанных смесительных установках:

а - с непосредственным нагревом материалов: б - с теплорассеивающим экраном; в - с раздельной подачей материалов; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - барабанный смеситель; 5 - битум; 6 - накопительный бункер; 7 - теплорассеивающий экран; 8 - гравитационный затвор

Важным этапом, предшествующим переработке асфальтобетона, является порядок проектирования состава регенерированной смеси приведенный на рис. 26.14.

Рис. 26.14. Последовательность подбора состава регенерированного асфальтобетона

studfiles.net

26.5. Переработка старого асфальтобетона (регенерация) на абз

Увеличение объемов ремонтных работ требует существенного снижения их материалоемкости за счет совершенствования ресурсосберегающих технологий, предусматривающих переработку и повторное использование старого асфальтобетона на АБЗ.

Регенерация старого асфальтобетона на АБЗ позволяет использовать весь снятый с дороги асфальтобетон, широко применять добавки каменных материалов, битума и пластификаторов при регенерации, получать готовую смесь заданного качества и укладывать ее на участках дорог с соответствующей интенсивностью движения, экономить энергию и материальные ресурсы при устройстве дорожных одежд автомобильных дорог.

Для заводской переработки используют старый асфальтобетон, полученный путем холодного фрезерования, либо путем разлома бульдозерами, автогрейдерами или другими машинами. В последнем случае кусковой асфальтобетон измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм - при приготовлении крупнозернистых смесей. Кусковой асфальтобетон с высоким содержанием битума целесообразно дробить при температуре воздуха не выше 15-20°С. При более высоких температурах материал налипает на рабочие органы дробильных установок. В случаях налипания эффективность дробления можно повысить периодической обработкой щек дробилки мыльной водой либо путем добавления минеральных материалов (песка или щебня) до 30 %.

Дробленый асфальтобетон целесообразно сразу же использовать для приготовления асфальтобетонных смесей. При необходимости хранения материал складируют в штабели высотой не более 2-3 м.

Для предотвращения слеживания слой измельченного асфальтобетона пересыпают прослойками из песка. Периодически материал перемешивают экскаватором.

Основная задача технологического процесса - уменьшить влияние высокотемпературной обработки на свойства вяжущего в старом асфальтобетоне, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.

При регенерации асфальтобетона в смесительных установках периодического действия нагрев старого асфальтобетона обеспечивается в основном за счет теплообмена с перегретыми минеральными материалами.

Преимущество данной технологии заключается в возможности использования существующих смесительных установок без их переустройства или с незначительным переустройством. В последнем случае осуществляют такие мероприятия, как установку экрана перед горелкой сушильного барабана для снижения температуры и частичного предохранения битума в составе старого асфальтобетона от прямого нагревания пламенем либо установку дополнительного сушильного барабана для разогрева старого асфальтобетона при более низких температурах, по сравнению с температурой разогрева новых минеральных материалов. Подачу старого асфальтобетона осуществляют непосредственно в смеситель либо к минеральным материалам, прошедшим через сушильный барабан (рис. 26.11).

Максимальное количество старого материала при использовании данной технологии не должно превышать 20-30 % от массы регенерированной смеси. Для обеспечения требуемой температуры готовой регенерированной смеси температура минеральных материалов (песка и щебня) должна составлять порядка 220-260°С.

Рис. 26.11. Регенерация асфальтобетона в смесителях периодического действия:

а - с подачей старого асфальтобетона непосредственно в смеситель; б - с подачей старого асфальтобетона к минеральным материалам, прошедшим через сушильный барабан; в - с использованием сдвоенного сушильного барабана; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - сушильный барабан; 5 - смеситель; 6 - битум; 7 - накопительный бункер

Таблица 26.4

Техническая характеристика асфальтосмесительных установок зарубежного производства

| Производитель, страна | Индекс машины | Производительность, т/ч | Вместимость смесителя, т | Длина×диаметр сушильного барабана, м | Количество и объем бункеров, шт×м3 |

| Ammann, Германия | Global 80 блочн. | 80 | 1,0 | 6×1,7 | 4×7,5 |

| Global 120 блочн. | 120 | 2,0 | 7×2,0 | 4×7,5 | |

| Global 120 блочн. | 160 | 2,0 | 8×2,2 | 4×10 | |

| Global 200 блочн. | 200 | 2,2 | 9×2,2 | 4×12 | |

| Universal 160/240 стац. | 160-240 | 3,0 | (8-10)×2,2 | 6×12 | |

| Universal 240/320 стац. | 240-320 | 4,0 | (9-10)×2,5 | 8×12 | |

| Benninghoven, Германия | ТВА-80 блочн. | 80 | 1,0 | 7×1,8 | 4×6 |

| ТВА-100 блочн. | 100 | 1,25 | 8×1,8 | 4×6 | |

| ТВА-120 блочн. | 120 | 1,6 | 8×2,0 | 4×8 | |

| ТВА-160 блочн. | 160 | 2,0 | 8×2,2 | 4×8 | |

| ТВА-200 блочн. | 200 | 2,5 | 8×2,2 | 4×11 | |

| ТВА-240 блочн. | 240 | 3,0 | 9×2,2 | 4×14 | |

| МВА-60 на кол. | 60 | 1,0 | 7×1,8 | 4×6 | |

| МВА-120 на кол. | 120 | 1,6 | 8×2,0 | 4×7,5 | |

| МВА-160 на кол. | 160 | 2,0 | 8×2,2 | 4×10 | |

| МВА-200 на кол. | 200 | 2,5 | 9×2,2 | 4×12 | |

| Bernardi, Италия | MIC-60E130 | 55 | 0,9 | 6,5×1,3 | 4×6 |

| MIC-75 Е 150 | 75 | 1,22 | 8,0×1,5 | 4×8 | |

| MIC-100 Е 175 | 90 | 1,67 | 8,0×1,75 | 4×11 | |

| MIC-125 E200 | 175 | 1,95 | 8,0×2,0 | 4×11 | |

| М1С-175 Е 220 | 210 | 2,225 | 9,0×2,2 | 4×14 | |

| MIC-225 E 250 | 270 | 2,95 | 9,0×2,5 | 4×14 | |

| MIC-300 Е 275 | 330 | 3,61 | 10,0×2,75 | 4×20 | |

| MIC-400 Е 300 | 475 | 5,0 | 10,5×3,0 | 4×30 | |

| Lintec, Германия | CSD 1000 | 60-90 | 1,25 | 7×1,6 | 4×8 |

| CSD 1500 | 90-120 | 1,50 | 8,3×1,9 | 4×8 | |

| CSD 2500 | 120-160 | 2,50 | 8,3×1,9 | 4×8 | |

| CSD 3500 | 200-250 | 3,50 | 10,0×2,4 | 6×8 | |

| Astec, США | Мобильные Six Pack PDB-200 | 200 | - | 8,5×1,5 | 4×10 |

| PDB-300 | 300 | - | 10,0×1,8 | 5×10 | |

| PDB-400 | 400 | - | 10,7×2,1 | 6×10 | |

| Перемещаемые M-Pack RDB-200 | 200 |

| 8,5×1,5 | 4×10 | |

| RDB-300 | 300 | - | 10,0×1,8 | 5×10 | |

| RDB-400 | 400 | - | 10,7×2,1 | 6×10 | |

| RDB-500 | 500 | - | 12,5×2,4 | 4×14 | |

| Стационарные SDB-200 | 200 | - | 8,5×1,5 | 4×14 | |

| SDB-300 | 300 | - | 10,0×1,8 | 4×14 | |

| SDB-400 | 400 | - | 10,7×2,1 | 4×14 | |

| SDB-500 | 500 | - | 12,5×2,4 | 5×14 | |

| SDB-600 | 600 | - | 14,2×2,7 | 6×14 | |

| Ermont, Франция | Roadmaster непрерывн. RM 40 | 40 | - | 7×1,5 | 4×7,5 |

| RM 80 | 80 | - | 8×1,7 | 4×7,5 | |

| RM 120 | 120 | - | 9×2,0 | 4×7,5 | |

| RM 160 | 160 | - | 9×2,2 | 4×10 | |

| RM 200 | 200 | - | 10×2,2 | 4×12 | |

| Roadbatch циклич. RB 40 | 40 | 0,5 | 6×1,5 | 4×7,5 | |

| RB 80 | 80 | 1,0 | 7×1,7 | 4×7,5 | |

| RB 120 | 120 | 1,5 | 8×2,0 | 4×7,5 | |

| RB 160 | 160 | 2,0 | 8×2,2 | 4×10 | |

| RB 200 | 200 | 2,5 | 9×2,2 | 4×12 |

Конкретное значение температуры нагрева новых минеральных материалов определяется количеством старого асфальтобетона в составе регенерированной смеси, ее требуемой температурой, а также влажностью старого асфальтобетона. Зависимость температуры новых минеральных материалов от указанных факторов получена на основе данных, приведенных на рис. 26.12.

Рис. 26.12. Зависимость температуры нагрева новых минеральных материалов от количества старого асфальтобетона в составе регенерированной смеси при требуемой температуре смеси 140°С. Цифры на кривых соответствуют влажности старого асфальтобетона в %

При переработке асфальтобетона в установках со сдвоенным сушильным барабаном используется последовательно прямой нагрев старого и его догрев от перегретых новых каменных материалов (см. рис. 26.11, в). Температура в первом сушильном барабане, где нагреваются минеральные материалы, существенно выше по сравнению с температурой во втором барабане, который применяют для прямого нагрева старого асфальтобетона. Окончательный разогрев старого асфальтобетона осуществляется путем теплообмена с перегретыми минеральными материалами в процессе перемешивания.

В качестве теплоносителя во втором барабане могут быть использованы отработанные горячие газы из первого барабана, что позволяет существенно уменьшить энергоемкость технологического процесса, а также готовить регенерированные смеси, содержащие до 70 % старого асфальтобетона.

Барабанные смесительные установки непрерывного действия получили широкое развитие за рубежом в США, Англии, Франции, Италии.

В стандартных барабанных смесителях можно осуществлять прямой нагрев старого асфальтобетона вместе с минеральными материалами, поступающими из последовательно включенных дозаторов (рис. 26.13, а). Переработку асфальтобетона по указанной технологии можно реализовать при использовании барабанной смесительной установки типа ДС-154, выпускаемой Кременчугским заводом дорожных машин (Украина).

Установка ДС-154 может работать как для регенерации старого асфальтобетона, так и для приготовления смесей из новых минеральных материалов.

Однако высокая температура внутри смесителя в зоне горелки (свыше 600°С) вызывает существенное изменение свойств вяжущего в старом асфальтобетоне, а также дополнительное загрязнение воздуха.

Незначительное изменение конструкции смесителя позволяет заметно уменьшить загрязнение воздуха и устранить перегрев вяжущего в старом асфальтобетоне. Такой модификацией смесительного агрегата является смеситель с защитным теплорассеивающим экраном, препятствующим непосредственному контакту пламени с материалом (см. рис. 26.13, б).

При использовании одновременно с экраном подачи охлаждающего воздуха удается уменьшить температуру теплоносителя до 400-500°С и увеличить количество перерабатываемого старого асфальтобетона до 60-70 % от массы регенерированной смеси.

Другой модификацией технологии является раздельная подача старого асфальтобетона и минеральных материалов (см. рис. 26.13, в). В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого племени горелки и нагреваются до температуры 150-220°С. Старый асфальтобетон через гравитационно включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно меньше. Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана. При этом происходит окончательный догрев старого материала. По указанной технологии работает французская установка типа «Эрмон», закупленная по импорту для АБЗ №1 (Москва). Преимуществом данной установки является комплексная автоматизация технологического процесса.

Рис. 26.13. Регенерация асфальтобетона в барабанных смесительных установках:

а - с непосредственным нагревом материалов: б - с теплорассеивающим экраном; в - с раздельной подачей материалов; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - барабанный смеситель; 5 - битум; 6 - накопительный бункер; 7 - теплорассеивающий экран; 8 - гравитационный затвор

Важным этапом, предшествующим переработке асфальтобетона, является порядок проектирования состава регенерированной смеси приведенный на рис. 26.14.

Рис. 26.14. Последовательность подбора состава регенерированного асфальтобетона

studfiles.net

Дорожно-строительная компания - ПроАсфальт - База знаний

Есть вопросы? Звоните!

Асфальтирование с 2007г.

Регенерация асфальта — технология переработки старого асфальтобетонного материала, предусматривающая восстановление и улучшение его характеристик с целью повторного использования при асфальтировании, а также проведении других дорожных работ.Переработка старого асфальтобетона является ресурсосберегающей технологией, которая позволяет существенно снизить материалоемкость дорожно-ремонтных работ и работ связанных с асфальтированием дорожных покрытий. Регенерированная (восстановленная) асфальтобетонная смесь помимо устройства слоев дорожного покрытия, может также применяться и для создания верхних слоев дорожного основания.В зависимости от способа регенерации и объема старого асфальтобетонного материала используемого при приготовлении регенерированной смеси, возможно 20…30%-ное снижение затрат на восстановление дорожной одежды по сравнению с традиционной технологией, когда асфальтирование выполняется с применением новой асфальтобетонной смеси.Основные способы регенерации асфальтобетонаРегенерация старого асфальтобетонного материала может осуществляться двумя основными способами:на асфальтобетонном заводе, когда переработка предварительно снятого (путем холодного или горячего фрезерования) старого асфальтобетонного материала осуществляется в стационарных или передвижных смесительных установках;на месте проведения работ, когда регенерация старого асфальтобетонного материала осуществляется непосредственно в процессе асфальтирования (переукладки асфальта) с помощью специальной дорожно-строительной техники(термопрофилировщиков, асфальтовых разогревателей, ремиксеров, ресайклеров и др.). Фрезерование старого асфальтобетонного покрытия может осуществляться холодным или горячим способом. В случае горячего фрезерования, для предварительного разогревания асфальтобетона применяются инфракрасные асфальтовые разогреватели, редко — высокочастотные ВЧ или СВЧ-разогреватели. Существует несколько основных методов регенерации старого асфальтобетона на месте проведения работ:горячая регенерация (термопрофилирование асфальта)метод термопластификации — горячая регенерация старого асфальтобетонного материала с добавлением в его состав пластификатора;метод термосмешения — горячая регенерация старого асфальтобетонного материала с добавлением новой асфальтобетонной смеси, а также щебня, битумного вяжущего и/или пластификатора;метод термопланирования — горячая регенерация старого асфальтобетонного материала без добавления новой асфальтобетонной смеси.холодная регенерация — восстановление старого асфальтобетонного материала без его разогревания (как правило, с добавлением органических и/или минеральных вяжущих, каменного материала, а также добавок, улучшающих характеристики регенерированного материала).Особенности регенерации старого асфальтобетона на заводеДля заводской регенерации старого асфальтобетона используется асфальтовая крошка (асфальтобетонный гранулят, полученный путем холодного фрезерования старого асфальтобетонного покрытия), либо асфальтовый лом (крупные куски асфальтобетона образуемые при демонтаже асфальтированного покрытия с помощью бульдозера, автогрейдера или другой техники).В случае с асфальтовым ломом, перед регенерацией его предварительно измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм (при приготовлении крупнозернистых асфальтобетонных смесей). Таким образом, получается дробленая асфальтовая крошка. Измельчение асфальтобетонного лома в дробилках является более сложной и энергоемкой операцией по сравнению с холодным фрезерованием.Регенерация старого асфальтобетона на заводе, как правило, предусматривает добавление новых порций каменного материала и битумного вяжущего, хотя в целом, при регенерации стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси. Помимо битума и каменного минерального материала, в состав регенерируемой асфальтобетонной смеси могут вводиться различные добавки (сера, полимеры, резиновая крошка и др.), восстанавливающие свойства битума, утраченные в процессе эксплуатации дорожного покрытия.Технология заводской переработки старого асфальтобетона определяется типом асфальтосмесительной установки, а также способом нагрева старого асфальтобетонного материала. Основной задачей технологического процесса регенерации является снижение влияния высокой температуры на свойства вяжущего в старом асфальтобетоне.По способу нагрева старого асфальтобетона технологию заводской переработки можно разделить на 4 группы:с прямым нагревом старого асфальтобетона;с нагревом от перегретого каменного материала;с косвенным нагревом;с нагревом в горячей жидкой среде.Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.При регенерации асфальтобетона в смесительных установках периодического действия процесс нагревания старого асфальтобетона осуществляется в основном за счет теплообмена с перегретыми минеральными материалами. Преимущество такой технологии заключается в возможности использования существующих смесительных установок без их переоборудования или с незначительной доработкой. Подачу асфальтовой крошки осуществляют непосредственно в смеситель, либо к минеральным материалам, прошедшим через сушильный барабан. При этом, максимальное количество старого материала при использовании данной технологии не превышает 20…30 % от массы регенерированной смеси.Для регенерации старого асфальтобетона могут применяться барабанные смесители с дополнительной камерой нагрева. Количество перерабатываемого этим способом асфальтобетона составляет 50…60 % от общей массы регенерированной смеси. Данный метод предусматривает раздельную подачу материалов. Минеральные материалы подаются во внутренний барабан, где нагреваются до 150…220 °С открытым пламенем, а старый асфальтобетон поступает в промежуток между внутренним и наружным барабаном, где осуществляется косвенный нагрев без открытого пламени. Пройдя внутренний барабан, перегретые минеральные материалы перемешиваются со старым асфальтобетоном и вяжущим.Аналогичный принцип используется при переработке асфальтобетона в сдвоенных барабанных смесителях. В этом случае первый смеситель предназначен для нагрева и перемешивания новых материалов, а второй — для нагрева старой смеси и ее перемешивания с минеральными материалами и битумом. При этом нагрев во втором барабане осуществляется за счет подведения горячих газов из первого барабана.Конструктивной особенностью барабанных смесителей, обеспечивающих косвенный нагрев старого асфальта, является наличие теплообменных труб, по которым поступает нагретый горелкой воздух. За счет отсутствия непосредственного контакта пламени и материала, в таких установках обеспечивается возможность приготовления смесей, включающих до 100 % старого асфальтобетона. Недостатком таких установок является существенное снижение производительности за счет более низких температур и необходимости увеличения времени регенерации.Анализ старого асфальтобетона и порядок подбора состава регенерируемой смесиВажным этапом, предшествующим регенерации старого асфальтобетона, является проектирование состава новой регенерированной смеси. При подборе состава определяют технологию заводской переработки старого асфальта, тип смесительной установки, задаются количеством старого асфальтобетона в составе регенерированной смеси. Затем определяют состав и свойства материалов, составляющих старый асфальтобетон, оценивают зерновой состав минеральных материалов, вязкость битума и его содержание в старой смеси. Аналогично оценивают свойства новых минеральных материалов и вяжущего. После этого рассчитывают состав минеральной части регенерированной смеси и уточняют количество старого асфальтобетона, исходя из полученного соотношения минеральных компонентов. На основе данных о содержании и вязкости битума в старой смеси, подбирают количество и вязкость нового битума для приготовления регенерированной смеси. При высокой вязкости битума в старом асфальтобетоне предусматривают использование пластификаторов или менее вязкого нового битума. С учетом полученных данных окончательно определяют состав регенерированной смеси.Порядок подбора состава регенерированного асфальтобетона:Определение зернового состава минеральных материалов, содержания и свойств вяжущего в старом асфальтобетоне.Определение зернового состава новых материалов и свойств нового вяжущего.Расчет состава минеральной части регенерированной смеси и определение количества старого асфальтобетона с учетом типа смесительной установки.Определение количества нового битума в составе регенерированной асфальтобетонной смеси.Определение требуемой вязкости нового битума и количества пластификатора.Определение состава регенерированной смеси, приготовление и испытание контрольных образцов регенерированного асфальтобетона.Уточнение состава регенерированной смеси по результатам испытаний контрольных образцов.

Предложим варианты решения задачи в разных ценовых категориях за 24 часа

Свяжитесь с профессионалами

PRO АСФАЛЬТ.РФ

Всё про асфальт и укладку асфальта

Бесплатно по России

PRO АСФАЛЬТ.РФ

Телефон для связи

Оставьте заявку на бесплатную консультацию прямо сейчас

www.xn--80aa7ajegjkp6f.xn--p1ai

| Размер (Д*Ш*В) (мм) | 4800x2160x1850 |

| Емкость котёла перемешивания(кг) | 600 |

| Вес установки(кг) | 3000 |

| Время регенераций (намного отличается от рабочей температуры, влагосодержания переработанного сырья и размера переработанного сырья)(минут) | 6-10 |

| Шасси | |

| Структура шасси | Трейлер, с двухосным и домкратом |

| Модель шины | 6.50-16 |

| Количество шины | 4 |

| Двигатель | |

| Тип двигателя | Водяное охлаждение, одноцилиндровый двигатель |

| Модель | GX390 |

| Режим запуска | Запуск электростартёром |

| Выходящий объём(cm3) | 389 |

| Чистая мощность | 9.7kw@3600rpm |

| Мак. выходной крутящий момент | 26.4Nm@2500rpm |

| Объём бака для топлив(Л) | 6.5 |

| Аккумулятор | 12V/55AH,2 пары |

| Утеплённая модуля Metong | |

| Структурная особенность | Износостойкая листовая сталь с вкладышом, боковая стена нагревает теплопередающим маслом |

| Номинальная емкость(м3) | 1.5 |

| Размер мульды (мм) | 2190x1410x1235 |

| Толщина теплоизоляций четыре стены(мм) | 50 |

| Печень верха | Электрический толкатель вкл.-выкл., теплоизоляция 50мм |

| Угол наклона боковой стеной(°) | 56 |

| Система нагревания Metong | |

| Метод нагревания | Теплопередающее масло |

| Мак. температура теплопередающего масла(℃) | 200 |

| Горелка | G5 |

| Мощность нагревания(x103kcal/h) | 50 |

| Температура нагрева холодного материала(°) | 140-160 |

| Время нагрева холодного материала(ч) | 2-4 |

| Обеспечение безопасности | Если уровень теплопередающего масла низка то будет сигнализация об опасности. Если теплопередающее масло нагревает перегрето, горелка будет гасить огонь автоматически |

| Терморегулятор | Терморегулятор из Японий Омрон, осуществует зажигание и прекращение автоматически чтобы температура теплопередающего масла не будет слишком высока и битум не будет стареть. |

| Шнэк для транспортировки материала | |

| Метод передачи | Механическая передача с помощью муфты сцепления |

| Передаточное отношение редуктора | 22.4 |

| Структура шнека | Продукт выходит из изменяемого шага резьбы шнэка, лопасть шнэка сваривается износостойкой листовой сталью |

| Внешний диаметр спираля(мм) | 150 |

| Скорость вращения спираля(rpm) | 45 |

| Скорость выходного продукта(м3/минут) | 0.25 |

| Система распыления для битума эмульсии Metong | |

| Метод распыления | Распыление давлением |

| Емкость бака битума эмульсии(Л) | 40 |

| Бак распыления давления(Л) | 20 |

| Бак дизельного топлива для чистки(Л) | 40 |

| Воздушный компрессор | Тайвань |

| Мак. давление воздушного компрессора(bar) | 10 |

| Вольтаж воздушного компрессора(V) | 12 |

| Пружинный ворот ручного аппарата распылителя | Снаряжение |

| Длина рукава ручного аппарата распылителя(м) | 8 |

| Система электрического управления | |

| Терморегулятор | Терморегулятор из Японий Омрон, указан цифрой, можно установить температуру нагревания, держать автоматический запуск и прекращение горелки под контролем |

| Датчик температуры | Термопара |

| Порт городского электрохозяйства | Снаряжение |

| Функция управления | Теплопередающее масло автоматически циркулировает и нагревает, горелка автоматически зажигает и прекращать. Оригинальный тип ночью, только надо включать 220VAC городского электрохозяйства, то можно сохранять тепло вчерашний продукт в утеплённой мульде чтобы сокращать время рабочего подготова на второй день |

| Рабочий сигнальный огонь | DC24Vвысокая яркость LED сигнальный огонь,вращать и сверкать с гулом |

www.avtodor45.ru