Отделка пеноблока снаружи. Обработка газобетона от влаги

Необходимая наружная защита дома из пеноблока и возможные для применения материалы теплоизоляции

1. Специалисты в области строительства считают оптимальным способом отделки блоков из газобетона монтаж вентилируемых фасадов с утеплением. Технология установки защиты максимально проста - на стене закрепляется деревянная или металлическая обрешетка, между брусьями или профилями которой укладывается слой теплоизолятора, а на сами профили устанавливается облицовка из сайдинга или вагонки.

При выборе этого способа отделки пеноблоков необходимо учитывать некоторые тонкости, при соблюдении которых готовая конструкция будет максимально надежна и функциональна:

- необходимо наличие вентиляционных отверстий в внизу стены, которые будут обеспечивать свободную циркуляцию воздушных масс;

- расстояние между основной стеной и плоскостью навесного фасада должно быть пропорциональным высоте строения;

- крепление конструкции выполняется только анкерными болтами.

2. Одним из достойных вариантов защиты пеноблоков от атмосферных воздействий служит его облицовка лицевым клинкерным кирпичом. Этот вид кирпича надежен и практичен, позволяет выбрать нужный вариант цветового решения поверхности и выполнить любую задумку дизайнера. Кроме того, клинкерный кирпич имеет низкие показатели водопоглощения, что очень важно для защиты материала при выполнении отделки стен из пеноблоков снаружи.

К недостаткам лицевого кирпича относится его высокая цена и значительный вес. Кирпичная кладка оказывает значительное давление на фундамент, который придется расширять и усиливать.

3. Оштукатуривание пеноблоков относится к экономичному и быстрому способу защиты пористого строительного материала. Для отделочных работ применяется специальная акрилатно-латексная штукатурка, которая обеспечивает опрятный и привлекательный внешний вид здания. Штукатурка в значительной степени улучшает теплосберегающие свойства ограждающих конструкций строения и обеспечивает высокий уровень звукоизоляции. Материал позволяет создавать интересные фактурные поверхности, легко наносится, отделка может выполняться без привлечения специалистов.

К недостаткам оштукатуривания стен относится необходимость тщательной подготовки поверхности. Она заключается в выравнивании стен цементным раствором и их последующей обработки грунтовочными растворами. Цокольные части строения покрываются устойчивой к отрицательным температурам и влаге штукатурной смесью.

4. Еще более простым и недорогим способом отделки домов из пеноблоков является окрашивание их стен паропроницаемыми красками, имеющими в своем составе добавки силиконовых смол. Они практически не пропускают влагу, долго сохраняют первоначальный насыщенный цвет и фактуру. В слое краски не приживаются микроорганизмы и колонии грибка, поэтому перед окрашиванием не требуется предварительная обработка стен фунгицидами, достаточно грунтования обычными составами.

Подготовка силиконовой краски к использованию сводится к перемешиванию, а нанесение осуществляется обычным способом в два-три слоя.

Утепление пеноблока снаружи

Здания из пеноблоков нуждаются в теплоизоляции не менее, чем строения из кирпича или бетона, поэтому вопрос утепления продумывается еще на стадии строительства.

Один из недорогих и доступных всем материалов для утепления дома из пеноблоков - пенопласт, позволяющий повысить теплоизоляцию фасада при минимальных расходах.

Облицованные пенопластом стены не страдают от образования грибка, а утепление стен снаружи не служит причиной образования конденсата на их внутренней поверхности. Хорошим аргументом в пользу использования пенопласта служит его способность шумопоглощения. При использовании этого материала покой обитателей дома не будут нарушать уличные звуки.

Пенопласт немного весит и не оказывает лишней нагрузки на основание дома.

Материал легко режется по нужному размеру, а работа по утеплению доступна и непрофессионалу.

Как утеплить дом из пеноблока пенопластом

Отделочные работы начинаются с очистки наружной поверхности стен от загрязнений, после чего их поверхности выравниваются и обрабатываются грунтовочным раствором. Крепится деревянный каркас с шириной между брусьями, равной ширине листов утеплителя. Листы пенопласта закрепляются между брусками каркаса при помощи клея, затем - тарельчатыми саморезами. Поверх на утеплитель наклеивается армирующая сетка и на заключительном этапе на каркас монтируется сайдинг, защищающий пенопласт от повреждений и придающий фасадам привлекательный и аккуратный внешний вид. Вместо монтажа навесного каркаса пенопласт может быть защищен оштукатуриванием или окрашиванием.

Утепление дома из пеноблока снаружи эковатой

Блоки из пенобетона сами по себе обладают хорошими свойствами сохранения тепла, к тому же материал почти не насыщается влагой и не пропускает уличные шумы. Дополнительная теплоизоляция пенобетона позволяет уменьшить толщину несущих стен, что экономит затрачиваемые на строительство средства.

Теплоизоляция пенобетонных блоков может осуществляться целлюлозной эковатой, которая обеспечивает значительно лучшую тепло-звукоизоляцию, чем плитные или рулонные утеплителя типа пенопласта или каменной ваты. Эковата в состоянии впитывать без ущерба для себя и отдавать обратно до 30% влаги от объема.

К положительным свойствам утеплителя относится экологическая чистота, пожарная безопасность, огнеупорность и невозможность размножения в ее толще насекомых, грызунов или вредных бактерий и грибка.

Немаловажен и то, что слой эковаты толщиной 10-20 сантиметров достаточен для того, чтобы обеспечить защиту стен, построенных из блоков в один ряд. Более того, целлюлозная вата продлевает срок службы пеноблоков, поскольку она активно противодействует проникновению сырости и сглаживает скачки температуры снаружи дома.

Процесс наружного утепления домов эковатой подробно описан здесь.

Использование эковаты в качестве теплоизолятора позволяет создать комплексную систему из крепких несущих пенобетонных стен и надежной защиты от низкой температуры и влажного воздуха, которую обеспечивает эковата.

Контроль качества задувки утеплителя, его плотной укладки и отсутствие строительных недоделок осуществляется при помощи тепловизионной проверки. Утепление дома эковатой и услугу проверки его качества тепловизором можно заказать в "Теплострой".

9999812.ru

Сколько сохнет газобетон

Автоклавный газобетон изготавливается в автоклавах, которые представляют из себя огромные пароварки с температурой свыше 150 градусов и высоким давлением (около 12 атмосфер).

В процессе такой обработки, газобетон быстро набирает прочность, но и напитывается влагой. То есть, свежий газобетон впитывает около 40% воды от своей массы. Газобетоны низкой плотность (D300, D400) впитывают больше влаги, более плотные газобетоны, соответственно менее увлажнены.

Иными словами, на строительную площадку газобетон привозят очень влажным, и его плотность во влажном состоянии выше заявленной. К примеру, свежий газобетон плотности D400 может весить не 400 кг, а 550 кг. Потому имейте это ввиду.

Но что же делать с этой лишней влагой? Просто занимайтесь кладкой блоков, стена из газобетона постепенно будет высыхать. Основное количество влаги уходит из газобетона в первые 2-6 месяцев, далее процесс высыхания продолжается, но уже меньшими темпами, до тех пор, пока влажность достигнет 4-6%.

Скорость удаления влаги из толщи газобетона зависит от следующих факторов:

- Плотность газобетона.

- Толщина стены.

- Скорость обдувания ветром.

- Температура окружающей среды.

- Количество осадков.

- Тип отделки.

В среднем газобетон полностью высыхает:

- толщиной 200 мм за 2 года.

- 300 мм за 2.5 года.

- 400 мм – 3 года.

Стоит отметить, что эти показатели справедливы, только если газобетон не отделан плотной штукатуркой, так как у нее низкая паропроницаемость, которая замедляет испарение влаги из толщи стены.

Сделаем выводы по высыханию газобетона:

- Скорость высыхания зависит от множества факторов.

- Равновесное влагосодержание газобетона составляет 5-6%.

- Когда газобетон сухой, он лучше сохраняет тепло.

- Возводить стены из газобетона лучше весной.

- Оставьте стены на полгода без внешней отделки, чтобы газобетон успел просохнуть.

- Применяйте штукатурку с высокой паропроницаемостью.

По данной теме полезно будет узнать о следующем: точка росы в стене, конденсация и влагонакопление газобетона. Про всё это вы узнаете в видеоролике от Глеба Грина.

ПОХОЖИЕ СТАТЬИ:

stroy-gazobeton.ru

Защита газосиликатных блоков от влаги

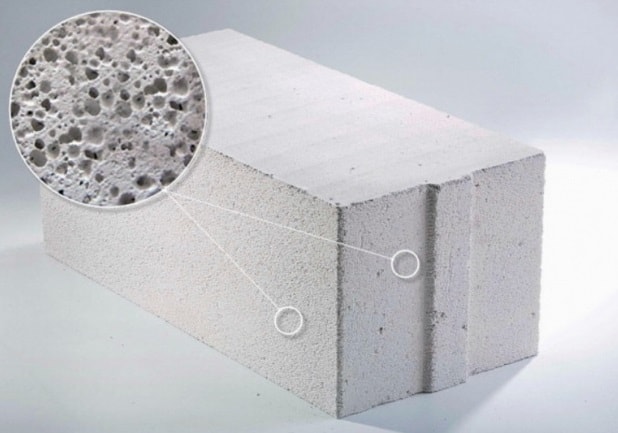

Газосиликатные блоки являются одними из самых экологически чистых, легких в обработке и монтаже строительных материалов. Использовать их можно и для возведения крупных общественных зданий, и для строительства частных домов и гаражей.

Дома, в строительстве которых использовались газосиликатные блоки, получаются прочными, надежными, теплыми и безопасными для здоровья людей.

Газосиликатные здания получаются теплыми, с идеально ровными стенами, дышащими (благодаря особой структуре материала), поэтому безопасными для здоровья.

При наружной и внутренней отделке стен из газосиликата важно, чтобы защита блоков от влаги не закупоривала стены, поэтому необходимо выбрать наиболее подходящий способ и вид материала.

Способы защиты

Изготовление качественных газосиликатных блоков происходит на предприятиях, оборудованных специальными устройствами. Блоки изготавливаются из природных компонентов – песка, извести. При добавлении алюминиевой пудры смесь приобретает ячеистую структуру, которая застывает в автоклавах при определенной температуре.

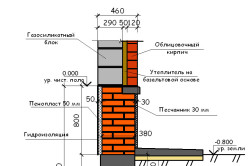

Схема защиты внешней стены дома из газосиликата с помощью штукатурки.

Пористость газосиликата обеспечивает высокую влагопроницаемость материала, и вместе с тем он быстро избавляется от влажности, уравнивая ее величину в помещении и на улице. Подобное свойство газосиликатных блоков должно учитываться и при облицовке наружных и внутренних стен. Материал, выбранный для защиты от влаги, не должен препятствовать прохождению воздуха с обеих сторон. Осадки в виде небольшого дождя не наносят вреда структуре газосиликата, но в период межсезонья, когда наблюдается большой перепад между дневными и ночными температурами, велика вероятность при попадании влаги нарушения структуры блоков. Поэтому внешние стены необходимо дополнительно защищать штукатуркой, сайдингом, плиткой.

Стены внутри помещений рекомендуется отделывать штукатуркой или дышащими виниловыми и бумажными обоями. Ровная поверхность блоков позволяет с легкостью провести любой вид внутренней отделки.

Отделка стен

Приступая к облицовке наружных стен, необходимо обеспечить циркуляцию воздуха. При выборе сайдинга, досок, плитки предварительно делают алюминиевую обрешетку на стены, а затем на нее укрепляют отделочный материал. Обрешетка обеспечит прохождение воздуха между стеной из газосиликатных блоков и отделочными материалами, исключая образование конденсата.

Схема защиты внешней стены дома из газосиликата с помощью облицовочного кирпича.

При отделке фасада кирпичом оставляют зазор в 3 см, при этом кладка и основная стена соединяются при помощи анкеров из стекловолокна. Сверху и снизу кладки делают вентиляционные отверстия, обеспечивая движение воздуха.

Кроме укрепляемого на стены материала можно выбрать для защиты от влаги нанесение штукатурки. В этом случае необходимо приобретать особую смесь, предназначенную специально для наружных работ по газосиликатным и газобетонным блокам. Такие штукатурные фасады характеризуются устойчивостью к перепадам температур, морозостойкостью, влагонепроницаемостью, мембранным эффектом, то есть стена, покрытая раствором, продолжает дышать, обеспечивая нормальный уровень влажности в помещении.

При устройстве облицовки зданий не требуется приобретение специфических инструментов. Для всех работ будут нужны:

- электролобзик или ручная пила для резки сайдинга и металлических реек для обрешетки;

- шуруповерт для закрепления облицовки;

- вертикальный отвес;

- мастерки для наложения штукатурки.

Отделку внешних поверхностей при наличии подобных инструментов и небольшого опыта вполне по силам произвести своими силами за короткий промежуток времени.

Облицовка внутренних помещений

Штукатурка газосиликатных блоков внутри помещений начинается с подготовки поверхности. Для этого предварительно наносится грунтовка, связывающая верхний слой блоков, на нее укладывается штукатурка, поверх – сетка из стекловолокна. Затем вся поверхность покрывается штукатуркой, выравнивается и сушится. На подготовленную поверхность можно клеить обои, наносить разные виды декоративной штукатурки. Во влажных помещениях можно клеить керамическую плитку и влагонепроницаемые материалы.

При облицовке стен из газосиликатных блоков нельзя использовать паронепроницаемые краски и дополнительный слой утеплителей из материалов, задерживающих влагу. Соблюдение всех этапов строительства, выбор подходящих материалов для отделки с соблюдением технологии их укладки при возведении дома из блоков обеспечат высочайшую экологичность и долговечность строения.

o-cemente.info

ТЕПЛОВАЯ ОБРАБОТКА

ГАЗОБЕТОН НА ПЕРГИДРОЛЕ

Тепловая обработка при изготовлении изделий из газобетона на основе пергидроля такая же, как и при производстве изделий из ячеистых бетонов других видов. Различны только режимы. Это различие предопределяется тем, что при применении пергидроля не только сокращаются сроки схватывания ячеистого раствора, но и быстрее нарастает прочность схватывающегося раствора.

Как в процессе пропаривания при нормальном давлении, так, в особенности, в автоклавах в начале тепловоц обработки температура внутри изделий меньше, чем на его поверхности а при охлаждении после теплообработки, наоборот, температура внутри изделии выше, чем на его поверхности. Это обстоятельство вызывает возникновение термических напряжений, сопровождающееся деформацией изделий с появлением трещин.

Трещин па поверхности изделий тем больше, чем быстрее изменяется температурив пропарочной камере или автоклаве при разогреве или охлаждении, чем больше геометрические размеры изделий (главным образом их сечение) и чем меньше начальная прочность твердеющего изделия.

Поэтому, чтобы уменьшить возможность возникновения трещин при тепловой обработке изделий, наряду с некоторыми специальным» мерами, прибегают также к повышению начальной. прочности путем увеличения их предварительной выдержки в формах. Минимальный срок предварительной выдержки изделий в формах при производстве изделия на основе пергидроля в 1,5 раза меньше, нежели при производстве ячеистых бетонов других видов.

Помимо указанного выше сокращения продолжительности предварительного выдерживания изделия в формах, представляется возможным уменьшить также п. продолжительность про - паривания изделий в пропарочных камерах или в автоклавах.

Режим пропаривания крупноразмерных изделий из газобетона на пергидроле в автоклавах при повышенных давлении и температуре почти аналогичен режиму при производстве изделий из газобетона на алюминиевой пудре.

Особое внимание уделяется при этом тому, чтобы периоды подъема и спуска давления были возможно продолжительнее, а главное, чтобы в это время давление (а стало быть и температура) изменялись плавно, без скачков, особенно при спуске.

Благодаря удлинению периодов подъема и спуска давления в автоклаве разница в температурах между наружными и внутренними слоями большеразмерных изделий сокращается, и поэтому термические напряжения не достигают величины, выЗывающей появление трещин. При производстве крупноразмерных н.^елнй д.::;лек;-е к лзгокллро ло S—Ю ати нужно поднн - мать медленно, в течение 4—6 час., а опускать в течение еще более продолжительного времени — 5—8 час.

Необходимо иметь в виду, что спуск давления в автоклаве до нуля приводит к снижению температуры только до 100°. Поэтому недопустимо после спуска давления сразу же открывать крышку автоклава и выгружать изделия. Необходимо предварительно до выгрузки изделий, снижать температуру в автоклаве до 50—60° и только после этого открывать крышку автоклава.

Для сокращенного и более равномерного снижения температуры изделий после спуска давления в автоклаве целесообразно применять вакуумирование.

Этот способ позволяет при снижении давления понизить температуру, при 'которой начинается испарение влаги; поэтому при ікікуумпроваини интенсивнее испаряется влага, содержащаяся внутри газобетонного изделия, поглощая при этом тепло его внутренних слоев. Благодаря этому уменьшается перепад температуры между внутренними и наружными слоями изделия, снижаются температурные напряжения в теле изделия, обычно вызывающие его деформацию, и уменьшается влажность.

Весьма рациональное мероприятие по предупреждению тре - щинообразования крупноразмерных изделий — создание в теле газобетонного изделия технологических пустот.

| Рис. 39. Расположение технологических пустот в крупном блоке |

При опытном изготовлении крупных блоков из газобетона на пергидроле[8] на Рижском заводе строительных материалов для этой цели применялись металлические пустотообразовате - ли диаметром 50 .ялі. Располагают их в отверстиях торцовых стен форм в шахматном порядке на расстоянии 300 мм друг от друга, как это показано на рис. 39.

Все - л и блоки, имеющие размер в плане 2,6 X 1,2 .к при толщине 0,4 м, с технологическими пустотами выходили из автоклава без каких-либо трещин.

После тепловой обработки в теле газобетона остается значительное количество влаги. Количество остаточной влаги больше в газобетоне, твердевшем в пропарочной камере, а при автоклавировании—меньше.

В безавтоклавиом газобетоне на основе пергидроля, выпускаемом Жигулевским заводом Куйбышевгидростроя, после выгрузки из пропарочной камеры количество остаточной влаги составляло 30—50% от веса газобетона.

Для снижения остаточной, влажности теплоизоляционного газобетона па основе пергидроля, по предложению Отдела испытания стройматериалов (ОИСМ) Куйбышевгидростроя, га - зобетоппын раствор, залитый в формы, твердел ие как обычно « в процессе пропаривания, а в процессе прогрева электропанелями, расположенными между формами.

Электропанели представляют собой металлическую раму с электроизоляцией с верхней и нижней сторон, перекрытой тонким металлическим листом. Внутри папелн находится спираль

Таблица 34

Влажность газобетона в зависимости от способов тепловой обработки

ИЗ Піїхромоноіі проволоки, по которой пропускается электрическим ток. Формы с газоботоииым раствором, установленные на электропанели и перекрываемые ими, прогревались в течение!2 -1-І час.

Величины остаточной влажности безавтоклавного газобетона па основе пергидроля в зависимости от способа тепловой обработки приводятся в табл. 34.

Твердение при электропрогреве привело к заметному уменьшению количества остаточной влаги в безавтоклавном газобетоне по сравнению с твердевшим при пропарнванпи.

Дальнейшее уменьшение остаточно» влажности при вылеживании газобетона протекает с почти одинаковой интенсивностью независимо от способа его тепловой обработки, что видно из данных табл. 35.

Таблица 35

Изменение остаточной влажности газобетона после вылеживания

| Количество влаги в % от всса | |||

| Способ Т П 'ЮВОЙ | Продолжительность выле | Образцов | |

| OL ра коткії | Живании после распалубки | ||

| И сутках | |||

| Сырых | Высушенных | ||

| Сразу после тепловой | |||

| Обработки. | 33,3 | 50 | |

| 1 | 2S,8 | 43,2 | |

| 2 | 27,2 | 40,7 | |

| Про ■ 'рпиание | 4 | 25,8 | 38,8 |

| 5 | ' 25,2 | 37,8 | |

| 8 | 22 | 33,2 | |

| 15 | 21 ,8 | 32,S | |

| 17 | 21 ,8 | 32,8 | |

| Сразу после тепловой | |||

| Обработки | 28,4 | 42,1 | |

| 2 | 25,5 | 3N | |

| -)лектI>o iporpcn | 3 | 2І.5 | 35,3 |

| 6 | 21,6 | 30,7 | |

| 14 | 16,2 | 23,4 | |

| 16 | 16,2 | 23,4 |

Таким образом, способ тепловой обработки прогревом элек - 'I ропанеля-мп может быть использован наряду с другими приемами как средство получения газобетопных изделии с пониженной влажностью.

4 РАСПАЛУБКА, РАЗРЕЗКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Операции, завершающие изготовление газобетона на основе пергидроля, аналогичны соответствующим операциям по получению ячеистых бетонов других видов. Незначительные особенности сводятся к следующему. ;

Распалубливают изделия, охлажденные до 30—50°. Для этого формы с изделиями выдерживают в помещении цеха в течение і—2 час. после их выгрузки из автоклава или из пропарочных камер. Извлекают изделия из формы при откинутых бортах при помощи тельфера (или крана) и траверсы, прикрепляемой к петлям изделий.

Для распалубки и транспортирования газобетонных блоков без петель применяют захватные устройства рычажного типа.

| Рис. 40. Захватное устройство рычажного типа |

Конструкция захватов представлена на рис. 40. В этом захвате к верхней раме 1 шарпирно присоединены четыре рычага 2. К нижним концам рычагов приварены два швеллера 4, к которым на болтах 5 с пружинами 6 прикреплены по четыре рифленых планки 7 длиной, соответствующей длине блока. Захват па цепях 3 подвешен к крюку крана.

Чтобы удержать захват на крюке раскрытым, сделан откидной затвор 8 с контргрузом.

Ново-Каховский, Жигулевский и Петропавловский (Казахская ССР) заводы изготавливают теплоизоляционные неарми - рованные плиты толщиной 10 см из безавтоклавного газобетона на пергидроле с объемным весом 500—600 кг/м3 и небольшой начальной прочностью—в пределах до 10 кПсм~.

Во избежание возможных поломок 'П большого колпчесіпл отходов при распалубке, штабелировке и транспортировании таких плит с малой прочностью и небольшой толщиной эти плиты изготавливают из больших блоков путем их распиловки.

Распиливают плиты на месте укладки поперечными пилами. Процесс распиловки одной плиты занимает всего 25—30 сек.

Нужно иметь в виду, что распиловка намного затрудняется, если блок в течение нескольких дней успел затвердеть на складе. Поэтому блоки сразу же отправляют для распиловки на место укладки н использования.

Для механизации распиловки газобетоиных блоков на плиты Ново-Кахсвскин и Жигулевский заводы запроектировали и изготовили опытные распиловочные станки по принципу пилорамы и ротационный, станок типа циркульной пилы. Однако обе эти машины имеют существенные недостатки и используются не систематически.

Применять машины, распиливающие газобетон при помощи натянутых струн, в данном случае нельзя, так как прочность доставленного на место и затвердевшего после пропаривання блока высокая и он не поддастся такому распиливанию.

Штабелировка на складе и перевозка газобетонных изделии, не рассчитанных на работу при изгибе, производятся в вертикальном положении. Хранят изделия из газобетона либо в закрытом помещении, либо под навесом, чтобы предохранить их от увлажнения дождем или-снегом.

Чтобы сохранить газобетонные изделия от увлажнения, их поверхность целесообразно покрывать такими гидрофобизирую - щими растворами, как гидрофобизирукіщ'ая жидкость ГКЖ-Ю либо ГКЖ-11 в виде водной эмульсии, k также водные растворы этил - и метилспликонатов натрия (ЗСГ-9 и МГС-9).

Наносят гидрофобизирующие растворы па поверхности га- зобетонныч изделий кистями, щетками или пневматическими распылителями (типа пистолета).

Пропорции составляющих в газобетонной смеси устанавливаются опытным путем и изменяются в значительных пределах. Соотношения между вяжущим и пуццоланом выбирают в зависимости от требуемой прочности и условий твердения изделий. Они колеблются …

Преимущество применения газобетона, как и других видов ячеистых бетонов, основано на возможности сооружать из него стены, толщина которых значительно меньше, чем у стен из других стеновых материалов. Это объясняется его …

Объемный вес газобетона определяется не только расходом газообразователя и количеством выделяющегося газа, но также и газоудерживающей способностью смеси. С увеличением расхода газообразователя до определенного предела происходит уменьшение объемного веса газобетона. …

msd.com.ua