Монолитный железобетон для конструкций повышенной прочности. Монолитный железобетон

Монолит или сборный железобетон: что выбрать?

Интенсивный рост все новых и новых научно-технологических разработок дает строителям практически неограниченные возможности. Но на первый план выходит проблема выбора – как рационально определить наиболее подходящую вам технологию? Особенно жаркие споры разразились между приверженцами монолитного строительства и защитниками сборных железобетонных конструкций. Высказать свою точку зрения мы попросили представителей Евразия-Групп, которые активно используют и ту, и другую технологию, и могут объективно рассуждать о преимуществах каждой.

Интенсивный рост все новых и новых научно-технологических разработок дает строителям практически неограниченные возможности. Но на первый план выходит проблема выбора – как рационально определить наиболее подходящую вам технологию? Особенно жаркие споры разразились между приверженцами монолитного строительства и защитниками сборных железобетонных конструкций. Высказать свою точку зрения мы попросили представителей Евразия-Групп, которые активно используют и ту, и другую технологию, и могут объективно рассуждать о преимуществах каждой. Монолит – за и против

Строительство из монолита в последнее время стало особенно активно использоваться. Его задействуют в основном на больших площадках, для возведения, например, торговых центров, многоэтажных зданий различного назначения, логистических терминалов. Параллельно с этим технология пробивает себе дорогу в частное строительство и, надо сказать, успешно с этим справляется. Кому из наших читателей и потенциальных клиентов будет особенно интересна тема монолитного строительства? Тем, для кого особенно важную роль играют архитектурные возможности. Этот материал благодаря своим специфическим качествам способен создавать уникальную по своим формам городскую и загородную архитектуру. Казалось бы, не первостепенная задача для современных застройщиков, ан нет. Одной из причин обострившегося интереса к монолиту мы считаем появление новых видов легких бетонов и несъемной опалубки. Отсюда и очень разные ценовые показатели на монолитное строительство – индустриальная база в разных регионах РФ развита неравномерно. Поэтому на сегодняшний день особенно высокими темпами строительство из монолита идет в Санкт-Петербурге, Москве, Нижегородской, Самарской и Томской областях. Наш город пока в этот список не входит, но имеет серьезное преимущество перед многими другими городами. Дело в том, что большую долю в структуре стоимости монолитного строительства имеет стоимость опалубки, и, как правило, она закупается за границей. А вот у EURASIATM такой необходимости нет – у компании в наличии все необходимые ресурсы и возможности для самостоятельного изготовления опалубки различных типов. Что, как вы понимаете, значительно снижает стоимость объекта из монолита.

Сборный железобетон – за и против

Главное отличие сборного железобетона от строительства из монолита – это изготовление строительных конструкций в заводских условиях при тщательном лабораторном контроле всего процесса. Влияние человеческого фактора на качество изделий сводится к абсолютному минимуму и, наверное, можно отнести это к серьезным преимуществам. Как, впрочем, и быстрый монтаж, не требующий большого количества квалифицированных рабочих на объекте. Благодаря системе пустот железобетонные изделия отлично заглушают шумы, превосходят различные технологии по несущей способности и некоторым другим механическим свойствам. Отметим высокую трещиностойкость, отличную способность сопротивляться динамическим нагрузкам и противостояние коррозийным воздействиям. Но для сравнения с монолитом отметим, что сборный железобетон преимущественно используется для создания унифицированных конструкций.

Что выбрать?

Давайте подведем итоги. Итак, если вам нужен эксклюзив и самовыражение, неповторимый эстетический облик, следует отдать предпочтение монолитному строительству, как более гибкому в архитектуре. Если же в приоритете скорость, требуется качественный и при этом недорогой объект в сжатые сроки, лучше остановиться на более традиционном и проверенном методе строительства из железобетона.

Если вы планируете создание крупной площадки – торгового центра, промышленных и логистических баз, возможно, монолитное строительство будет более целесообразно. Если же речь о небольших площадках, расходы на монолит автоматически становятся неоправданно большими, и здесь явно выгоднее обратиться к железобетонным изделиям. В любом случае, принять правильное решение вам помогут опытные специалисты, которые имели возможность на практике сравнить преимущества и строительства из железобетона и монолитного метода. Вот почему мы рекомендуем обратиться именно в Евразия-Групп.

psk-eurasia.ru

31. Железобетон. Конструкции сборные и монолитные. Достоинства и недостатки.

Железобетонные изделия и конструкции выполняют из монолитного, сборного и сборно-монолитного железобетона. Монолитные конструкции– конструкции, кот создаются непосредственно на стройплощадке.Достоинства: 1)Возможна организация больших пространств; 2)Жёсткость конструкций; 3) качество стыков; 4)удароустойчивость; 5)получение купольных сооружений, сводов. Недостатки: 1)качество ниже, чем в сборных конструкциях; 2)затраты лесоматериалов; 3)использование более высоких марок цементов; 4) трудоёмкость; 5) влияние погодных условий на работу.

Сборные конструкции- конструкции, кот создаются на стендовых площадках или на заводах. Достоинства: 1) полностью механизированный технический процесс; 2) обеспечивает хорошее качество и контроль продукции; 3) погодные условияне влияют на изготовление материала; 4) возможна экономия металла, экономия материала на опалубку; 5) ускоряется процесс монтажа. Недостатки: 1)транспортировка 2) ограничение в размерах изделий; 3) возможно промерзание стыков; 4) не возможна организация большого пространства.

Преднапряжённые железобетонные конструкции арматуру предварительно растягивают, а после формования затвердения бетона её освобождают от натяжения. Происходит сжатие массы бетона, увеличивается предельная растяжимость материала при нагрузках, трещиностойкость и долговечность.

32.Виды железобетонных и бетонных изделий и конструкций(номенклатура).Армоцементные конструкции.

Железобетон получают на строительных площадках или в заводских условиях, соединяя в единое целое бетон и стальную арматуру.

Армирование предполагает установку стальной арматуры в тех местах материала(бетона), которые подвержены при эксплуатации растягивающим нагрузкам.

Виды ж/б изделий:

Фундаментные блокивыполняются из тяжелого бетона прямоугольного или трапециевидного сечения.

Колонны-железобетонные линейные элементы прямоугольного сечения.

Ригели каркасоввыпускают обычно таврового сечения с полкой или приливами по боковым граням для опирания плит перекрытий.

Панели наружных стенизготавливают из легкого бетона на пористом заполнителе или из ячеистого бетона с арматурой из сварных сеток, размером на жилую комнату.

Панели внутренних стенпроизводят из тяжелого или легкого бетона сплошными или с дверными проемами.

Панели и плиты для перегородокмогут быть сплошными, пустотелыми, с проемами для дверей.

Стеновые блокиизготавливают обычно сплошными или пустотелыми из легкого бетона.

Плиты и панели перекрытийтакже отличаются сплошным или пустотелым строением, могут быть ребристыми.

Фермы и балкиизготовляют обычно из предварительно напряженного железобетона.

Лестничные маршииз железобетона отличаются ступенчатым профилем, часто имеют плоские концевые участки, образующие лестничные площадки.

рис см таблицу.

Армоцементные конструкции- частный случай ж/б конструкций, конструкции с повышенным содержанием арматуры(500кг/м3),цемента до 1000 кг/м3, содержит щебень мелких фракций. Толщина 1,5-3 см используется для купольных сооружений и сводов.

№33 Основные способы производства сборных ж/б изделий и конструкций.

Способы производства:

Стендовый: все технические операции выполняются на стационарных местах, матрицах, кассетах, стендах ( - : снижается производительность, +: нет затрат на транспортировку; разновидность – кассетный (плоские изделия изгот-ся вертикально; уплотнение осуществляется виброрейкой, глибин. вибратором, внизу трубы д/подачи воды, пара, масла)

Поточно-агрегатный: все технологические операции разбиваются на отдельные участки (изделие вместе с формой перемещается по технологической цепи, твердение происходит не на месте формования, а в пропарочных камерах (напольного и ямного типа) и в автоклавах; +: ускорение процесса изготовления)

Поточно-конвейерный: все технологич. операции осуществляются по кольцевой системе (изделие перемещается от поста к посту, твердение происходит в пропарочных камерах непрерывного действия; - : при поломке останавливается весь конвейер, ограничение номенклатуры изделий; +: полная механизация и автоматизация процесса, повышенная производительность; крупносерийное производство однотипных конструкций)

Метод непрерывного проката: все технологические операции осуществляются на непрерывно движущейся ленте (скорость движения 20-25 м/час, время = 2 часа; -: дорогая технология, +: высокое качество изделий и пов-ти, полная механизация, точность размеров, отсутствие форм, высокая производительность)

Роль бетона и железобетона в развитии архитектуры

К одному из самых значимых изобретений в древнем Риме относится создание искусственного каменного конгломерата – бетона на основе минерального вяжущего (воздушной извести).

Массовое использование бетона при строительстве зданий и сооружений различного функционального назначения обусловлено трудами русских учёных в конце XIXв. К этому времени относится и начало применения армированного бетона. Из железобетона изготавливаются элементы каркаса зданий, сборных конструкций, монолитных и сборно-монолитных конструкций. Фйормообразующие возможности железобетона хорошо проявляются при строительстве монолитных сооружений.Их пластическая выразительность не вызывает сомнений. Яркие примеры использования монолитного железобетона – Останкинская телебашня, спортивные сооружения Олимпиады-80 в Москве, многоэтажные жилые дома во многих странах мира.

Разнообразные пространственные покрытия из железобетона – оболочки(призматические, цилиндрические, торовые, купола, пологие, коноиды, гиперболоиды) и висячие покрытия – позволяют архитектору создавать сооружения, практически не имеющие ограничения по форме. Среди характерных примеров складчатое покрытия конференц-зала ЮНЕСКО в Париже.Формообразующие возможности железобетона используются архитекторами при создании оригинального пластического решения фасадов и интерьеров зданий.

С эстетической точки зрения восприятие искусственных каменных материалов, и прежде всего бетона и железобетона, связано с визуальным ощущением «каменистости», тяжести.

№35 Пластмассы. Определение. Классификация по типу связующего и поведению при нагревании.

Пластмасса – это технический продукт, полученный на основе полимеров (высокомолекулярных химических соединений органического происхождения) и обладающий на определенной стадии переработки свойством пластичности.

Классификация: 1) по поведению при нагревании:

- Термопласты– полимеры, молекулы которых имеют линейное строение, способны при нагревании при нагревании размягчаться, при охлаждении – затвердевать.

- Термореактивы– полимеры, имеющие пространственное строение молекул после затвердевания, не могут обратно расплавляться и снова затвердевать.

2) по сырью (типу связующего):

- класс А – в основе лежит реакция полимеризации (полиэтилен, ПВА, полипропилен)

- класс Б – поликонденсация = выделение побочного продукта (полиуретаны, полиэфиры)

- класс В – пластмассы на основе химически модифицированных, природных, высокомолекулярных соединений (альбумин, этилцеллюлоза)

- класс Г – мат-лы на основе высокомолек. вещ-тв, получ. деструкцией нефти, каменного угля, торфа (асфальты, дегти)

Состав: полимерное связующее, наполнитель, краситель, пластификатор, отвердитель, порофоры (газообразователи).

№5Свойства: морозостойкость = 15-50,Wm= не менее < 6%, П = 32-37%.

№ 36 Основные составляющие полимерных материалов. Их свойства и назначения.

Состав:

Наполнители – придают материалу особые свойства. Разделяются на порошкообразные (барит, тальк, древесная мука, кварцевая мука = повышают теплоемкость, долговечность, твердость, кислостойкость), волокнистые (асбестовое, древесное, стеклянное волокно = повышают прочность, теплостойкость, ударную вязкость, снижают хрупкость), листовые (бумага, хлопчатобумажные и стеклоткани, древесный шпон, асбестовый картон = придают высокую прочность, теплостойкость, кислостойкость, снижают стоимость продукции)

Пластификаторы (придают большую пластичность, облегчают переработку, снижают tперехода полимера в вязкотекучее состояние, 30-50% от массы полимера)

Стабилизаторы (сохраняют свойства пластмасс по истечении времени)

Красители (органич.: нигрозин, желтый пигмент, хризодин; мин.: охра, мумия, сурик, оксид хрома, ультрамарин = применяются д/придания цвета, должны быть стойки, не должны выцветать под действием света)

Катализаторы ( известь, уротропин =сокращают время твердения)

Отвердители (полиэтилен, полиамин = сокращают время затвердивания)

Смазывающие мат-лы (стеарин, олеиновая кислота = предотвращают прилипание к формам)

Пластификаторы, стабилизаторы и отвердители должны быть химически инертными, малолетучими и нетоксичными.

Основные способы изготовления изделий из пластических масс.

Основные технологические операции при производстве полимерных материалов – дозировка, перемешивание, формообразование, отделка лицевой поверхности. Формообразование пластмасс осуществляется разными способами. Основные из них – экструзионный, литьё под давлением, вакуумформование, каландрирование, прессование.

Экструзионный (непрерывное выдавливание)способ осуществляется с помощью шнековых экструзионных машин, куда смесь сырьевых компонентов подаётся в порошкообразном или гранулированном виде. Под действием нагревателей масса размягчается и выдавливается через экструзионную головку. Таким способом формуют погонажные профилированные и рулонные матиреалы.

Прессование производят с помощью гидравлических прессов. При этом сырьевая смесь разогревается. Таким способом формуют матиреалы с большим количеством наполнителя.

Литьё под давлениемосуществляется путём разогревания сырьевой смеси до жидкотекучего состояния в литьевых машинах и впрыскивания её под давлением через сопло в форму. После охлаждения и затвердевания пластмассы форму раскрывают. Способ используется для изготовления штучных изделий.

Вакуум-формованиепроизводят в специальных формах. Листовая заготовка при действии теплоты от нагревателей размягчается. После создания вакуума в форме лист пластмассы приобретает конфигурацию, соответствующую форме. Таким образом формуют сравнительно тонкие листовые и плитные материалы.

Каландрирование (вальцевание)предполагает прохождение полимерной смеси через зазоры между каландрами (валками). Таким способом формуют рулонные и плёночные материалы.

studfiles.net

Железобетон. Сборный и монолитный

Железобетон. Сборный и монолитный

ТЕМА: "ЖЕЛЕЗОБЕТОН. СБОРНЫЙ И МОНОЛИТНЫЙ"

железобетонный монолитный сборный конструкция

СОДЕРЖАНИЕ

1.Общие сведения о железобетонных изделиях

.Виды железобетонных изделий

.Производство сборных железобетонных изделий

.1Технология железобетонных изделий

.2Способы производства железобетонных изделий

.3Контроль качества железобетонных конструкций

.Монолитные железобетонные конструкции

.Транспортирование и складирование железобетонных изделий

Список использованной литературы

1. ОБЩИЕ СВЕДЕНИЯ О ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ

Железобетонные строительные изделия и конструкции широко применяют в жилищно-гражданском, промышленном, транспортном и других видах строительства.

Заметную роль в строительной технике России, Западной Европы и Америки железобетон начал играть только в конце 19 века. Большая заслуга в развитии железобетона в России принадлежит профессору Н.А.Белелюбскому ,под руководством которого был возведен ряд сооружений и проведены испытания различных железобетонных конструкций. В начале 20 века вопросами технологии бетона, бетонных и железобетонных работ, проектирования сооружений с применением железобетона занимались И.Г.Малюга, Н.А.Житкевич, С.И.Дружинин, Н.К.Лахтин, Н.М.Абрамов, А.Ф.Лолейт и другие.

Первым крупным сооружением из бетона и железобетона в России была Волховская ГЭС. В последующие годы железобетон использовали во все возрастающих размерах.

Огромное значение в организации массового выпуска сборных железобетонных изделий сыграло постановление ЦК КПСС и Совета Министров СССР от 19 августа 1954 года "О развитии производства сборных железобетонных конструкций и деталей для строительства". За прошедшие после этого постановления годы в нашей стране была создана самая крупная в мире индустриальная промышленность сборного железобетона.

В настоящее время в России действует большое количество мощных механизированных заводов по производству сборных железобетонных изделий и конструкций широкой номенклатуры. Применение этих изделий при монтаже зданий и сооружений позволяет повысить производительность труда, улучшить качество, сократить сроки и снизить стоимость строительства.

Железобетон представляет собой строительный материал, в котором соединены в единое целое затвердевший бетон и стальная арматура, совместно работающие в конструкции. (бетон хорошо сопротивляется сжатию и плохо - растяжению, стальная же арматура хорошо работает на растяжение)

Железобетонные конструкции (по способу изготовления):

üМонолитные

üСборные

МОНОЛИТНЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ возводят непосредственно на строительных площадках. Обычно их применяют в зданиях и сооружениях, трудно поддающихся членению, при нестандартности и малой повторяемости элементов и при особенно больших нагрузках (фундаменты, каркасы и перекрытия многоэтажных промышленных зданий, гидротехнические, транспортные и другие сооружения).

Однако при их возведении затрачивается большое количество ручного труда и материалов на изготовление опалубки, подмостей и т.д. значительные трудности возникают при бетонировании монолитных конструкций в зимнее время.

СБОРНЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ значительно экономичнее монолитных, так как их выполняют на специализированных заводах и полигонах с рационально организованным высокомеханизированным технологическим процессом производства. Применение сборных железобетонных конструкций по сравнению с монолитными позволяет сократить расход стали и бетона, устранить нерациональное использование лесоматериалов при устройстве опалубки и поддерживающих лесов, перенести со строительной площадки на завод большую часть работ по возведению конструкций. При этом строительная площадка превращается в монтажную , значительно сокращается трудоемкость бетонных и железобетонных работ, повышается их качество, а так же резко ускоряются темпы строительства и снижается его стоимость.

Сборные железобетонные конструкции и изделия создают широкие возможности для индустриализации строительства, они особенно выгодны при минимальном количестве типоразмеров элементов, повторяющихся много раз(унифицированных).

Железобетонные изделия и конструкции изготовляют как с обычной, так и с предварительно напряженной арматурой.

Обычный способ армирования (укладка стальных стержней, сеток или каркасов в зону растяжения) не предохраняет изделие в процессе эксплуатации от появления в нем трещин. В эти трещины проникают влага и газы, которые вызывают коррозию арматуры. Кроме того, с появлением трещин увеличивается прогиб изделия. Однако если до загружения конструкции расчетными нагрузками предварительно сжать бетон, то опасность появления трещин в растянутой зоне конструкции резко снижается. Предварительное сжатие бетона осуществляют путем натяжения арматуры.

Различают два основных вида железобетонных конструкций с предварительно напряженной арматурой: с натяжением арматуры до и после бетонирования.

В первом случае арматуру предварительно растягивают и концы ее закрепляют на упорах фермы, затем укладывают бетонную смесь. После того как бетон приобретет определенную прочность, концы арматурных стержней освобождают от упоров, и арматура , стремясь вернуться в первоначальное ненапряженное состояние, сжимает бетон.

Во втором случае изготовляют железобетонные конструкции с продольными каналами, куда затем пропускают арматурные стержни, которые растягивают и их концы закрепляют анкерными устройствами на торцах конструкции.

После этого каналы заполняют цементным раствором для защиты стальной арматуры от коррозии.

Применение железобетонных конструкций с предварительно напряженной арматурой позволяет снизить массу конструкций, повысить их трещиностойкость и долговечность, а также сократить расход стали.

2. ВИДЫ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Железобетонные изделия в настоящее время применяют во всех областях строительства. Эти изделия классифицируют по назначению, виду бетона, строению, способу армирования и другим признакам.

По назначению сборные железобетонные изделия разделяют на четыре основные группы:.Для жилых и гражданских зданий;.Для промышленных зданий;.Для инженерных сооружений;.Различного назначения.

I. ИЗДЕЛИЯ ДЛЯ ЖИЛЫХ И ГРАЖДАНСКИХ ЗДАНИЙ:

Изделия для фундаментов и подземных частей зданий. Для возведения фундаментов и подземных частей зданий служат фундаментные блоки, блоки стен подвала, сваи и другие изделия.

Фундаментные блоки изготовляют из тяжелого бетона марок М200, М250 и М300, армируют их плоскими сварными сетками.

Блоки стен подвала, сплошные и пустотелые, выполняют из тяжелого бетона марок М100 и М150 прямоугольной формы и длиной до 2,5 м, толщиной до 500 мм, высотой 700 мм. На торцевых сторонах блока делают пазы, заполняемые раствором при монтаже стен подвала. Пустотелые блоки экономичнее сплошных, так как при этом требуется меньше бетона.

Сваи имеют квадратное поперечное сечение размером 300×300 мм и длину 6-12м. изготовляют их из бетона марки М300. Применение свайных фундаментов при возведении крупноблочных и крупнопанельных зданий ускоряет их сроки строительства и снижает его стоимость.

Изделия для каркасов зданий. Каркасы жилых и гражданских зданий возводят из железобетонных колонн, ригелей и прогонов и других элементов из тяжелого бетона марок М200-М500. Длину колонн обычно принимают равной высоте двух этажей здания. Колонны соединяют между собой с ригелями и прогонами сваркой закладных деталей.

Стеновые блоки и панели.

Стеновые блоки изготовляют из легкого бетона марок М50 и М100 плотностью не более 1200 кг/м3. Блоки наружных и внутренних стен делают сплошными и пустотелыми. Высоту и ширину блоков выбирают в зависимости от принятой системы разрезки зданий (двухрядная, трехрядная и т.д.) и от мощности имеющихся подъемных механизмов (кранов). Блоки наружных стен выполняют с отделанными (офактуренными) лицевыми поверхностями, готовыми к окраске.

Стеновые панели по назначению разделяют на панели для наружных и внутренних стен. Панели наружных стен отапливаемых зданий изготовляют преимущественно однослойными из легкого бетона марок М50-М100, плотностью 700-1000 кг/м3, а также из ячеистого бетона плотностью 550-700 кг/м3, марок М35-М50. Длина панелей наружных стен жилых зданий 3600 и 7200 (на одну или две комнаты), высота 2900 и толщина 400 мм.

Лицевую поверхность наружных стеновых панелей отделывают декоративным слоем из раствора на цветном цементе или слоем дробленого камня, стекла и др., облицовывают керамической плиткой, а также окрашивают атмосферостойкими красочными составами.

Панели внутренних стен изготовляют из тяжелых бетонов марок М150, М300. Толщина их в зависимости от конструктивных особенностей, действующих нагрузок и марки бетона колеблется от 120 до 160 мм.

Изделия для междуэтажных перекрытий: настилы и панели перекрытий, которые должны обладать необходимой несущей способностью и достаточной звукоизоляцией. Изделия шириной на всю комнату обычно называют панелями, а более узкие - плитами. Длина изделий междуэтажных перекрытий соответствует длине перекрываемого пролета, т.е. расстоянию между несущими стенами, и колеблется от 3 до 6,5 м.

Плиты перекрытий выпускают с круглыми и овальными пустотами. Пустоты снижают массу настилов, повышают звукоизоляцию перекрытий и уменьшают расход бетона. Длина настилов рассчитана на пролет в свету до 6 м, толщина настилов 220 мм, ширина их обычно 1,6-2,4 м. Плиты изготовляют из тяжелого бетона марок М200 и М300 с обыкновенным или предварительно напряженным армированием.

Панели перекрытий по конструкции могут быть плоские сплошные и пустотелые с круглыми и овальными пустотами, а также ребристые. Их выполняют из тяжелого и легкого бетона марок М200 и М300 с обыкновенным или предварительно напряженным армированием. При возведении крупнопанельных жилых зданий в настоящее время широко используют плоские панели перекрытий толщиной 160мм размером на комнату.

Изделия для покрытий. В современном жилищном и гражданском строительстве наиболее распространены два типа крыш: чердачные и бесчердачные (совмещенные). Чердачные крыши монтируют из железобетонных стропильных балок, панелей и плит покрытий.

Стропильные балки покрытий изготовляют обычно односкатными длиной 6 м из тяжелого бетона марки М300.

Панели и плиты покрытий выполняют ребристыми и плоскими из тяжелого бетона марок М200-М300. Длина панелей и плит - 6, ширина - 1,5-3 м.

Панель совмещенной крыши комплектуют на заводе-изготовителе из двух ребристых железобетонных панелей-скорлуп, уложенных ребрами внутрь. Нижняя скорлупа служит потолком верхнего этажа дома, а верхняя - основанием гидроизоляционного слоя кровли. Между скорлупами укладывают утеплитель (полужесткие минераловатные плиты). Верхняя скорлупа по отношению к нижней имеет заданный уклон.

Изделия для сборных лестниц: лестничные марши, площадки, марши с полуплощадками и др.

Лестничные марши и площадки из бетона марок М200 и М300 армируют сварными сетками и каркасами. Верхние поверхности площадок и проступи маршей выполняют из мозаичного раствора либо облицовывают керамическими плитами или пластмассовыми материалами. Размеры маршей и площадок устанавливают в соответствии с высотой этажа и шириной лестничной клетки. Более эффективными конструкциями являются совмещенные лестничные марши и полуплощадки.

Изделия различного назначения. В современном индустриальном жилищном строительстве очень часто применяют санитарно-технические и вентиляционные блоки, отопительные панели, санитарно-технические кабины и другие изделия заводского изготовления из железобетона.

II. ИЗДЕЛИЯ ДЛЯ ПРОМЫШЛЕННЫХ ЗДАНИЙ:

Изделия для фундаментов и подземных частей зданий промышленного назначения включают фундаментные блоки, железобетонные сваи, специальные фундаменты под колонны, фундаментные балки и др.

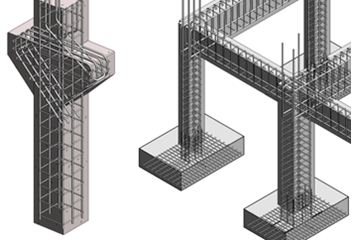

Фундаменты под колонны, называемые иногда башмаками, изготовляют размером подошвы до 2 м и высотой до 1 м из бетона марок М150-М300. В центре фундамента имеется углубление (стакан) для установки колонны. Башмаки армируют сварными каркасами.

Фундаментные балки выпускают с трапецеидальным или тавровым поперечным сечением из бетона марок М200-М400 с обычной и предварительно напряженной арматурой. Высота сечения - 400-600, длина балок - 4300 и 11960 мм.

Изделия для каркасов зданий.

Колонны в зависимости от высоты здания проектируют сплошными и решетчатыми (двухветвевыми). Из изготовляют с квадратным, прямоугольным и тавровым поперечным сечением размерами от 300×300 до 400×600 мм и более из бетона марок М200-М500. Для опирания подкрановых балок колонны крайних рядов снабжают одной консолью, а колонны средних рядов - двумя. Армируют колонны сварными каркасами или предварительно напряженной арматурой.

Подкрановые балки таврового сечения из бетона марок М400-М500 с предварительно напряженной арматурой служат для опирания рельсовых путей мостовых кранов. Длина их - 12 м.

Балки покрытий выполняют одно- и двухскатными прямоугольного, таврового и двутаврового сечения из бетона марок М400 и М500 с предварительно напряженной арматурой. Длина балок - 6, 9, 12 и 18 м.

Фермы и арки из бетона марок М400-М600 применяют в качестве несущих элементов покрытий пролетов 18 и 24 м. Фермы могут иметь трапецеидальную, треугольную или криволинейную сегментную форму.

В промышленных зданиях при расстоянии между колоннами в ряду (шаге колонн) 12 м используют подстропильные фермы длиной 12 м, служащие опорой для стропильных ферм.

Железобетонными арками перекрывают здания с пролетом до 100 м и более. Арки изготовляют со сплошной или решетчатой стенкой и, как правило, собирают из двух полуарок.

Стеновые панели для неотапливаемых зданий выполняют в виде ребристых плит длиной 6-12 м и шириной 1,2-1,5 м, а для отапливаемых помещений - из легких бетонов, конструкция и размеры которых отличаются большим разнообразием.

Изделия для междуэтажных перекрытий и покрытий предназначены в промышленном строительстве такие же, что и в жилищном строительстве. Для перекрытий, а в отдельных случаях и для покрытий используют ребристые плиты. Для покрытий зданий больших пролетов целесообразны оболочки.

III. ИЗДЕЛИЯ ДЛЯ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ:

Изделия для транспортного строительства характеризуются большим разнообразием. К ним относят сборные железобетонные строения мостов, трубы больших диаметров, опоры контактной сети электрифицированных железных дорог, шпалы, тюбинги и др. В большинстве случаев перечисленные изделия изготовляют из тяжелых бетонов марок М300-М500 и выше с предварительно напряженной арматурой. Кроме высокой прочности, к бетону предъявляются повышенные требования в отношении морозо-, водостойкости и водонепроницаемости.

В дорожном строительстве применяют плиты покрытий дорог, тротуарные плиты и бордюрные камни.

Изделия для сельскохозяйственных сооружений - элементы сборных силосных ям, башен и траншей, а также детали каркаса теплиц и т.п. - изготовляют из тяжелого бетона марок М200 и М300. При возведении в сельской местности производственных зданий (например, машинотракторных станций, складов) употребляют те же железобетонные изделия, что и в промышленном строительстве.

Изделия для гидротехнического строительства имеют довольно широкую номенклатуру: плиты, оболочки и др. Их выполняют из тяжелого бетона марок М200-М400, к которому предъявляют повышенные требования по морозо-, водостойкости и водонепроницаемости.

IV.ИЗДЕЛИЯ РАЗЛИЧНОГО НАЗНАЧЕНИЯ:

К ним относятся железобетонные трубы, сборные колодцы и коллекторы, тюбинги метрополитена, стойки под светильники, сборные ограды и пр.

Железобетонные трубы разделяют на безнапорные и напорные. Безнапорные трубы применяют для устройства канализационных наружных сетей и ненапорных водоводов. Диаметр труб - 300-2500 мм. Их изготовляют из бетона марки не ниже М300 с особыми требованиями по водонепроницаемости и коррозионной стойкости.

Железобетонные колодцы из бетона марки М200 используют при сооружении водосточных трубопроводов.

Сборные железобетонные ограды имеют хороший внешний вид и долговечны. Элементы оград изготовляют из бетонов марки М300 и выше, характеризующихся морозостойкостью F 150-200.

3.ПРОИЗВОДСТВО СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

.1 ТЕХНОЛОГИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Производство железобетонных изделий включает в себя следующие основные технологические процессы: приготовление бетонной смеси, изготовление арматуры и армирование изделий, формование, тепловлажностную обработку и отделку лицевых поверхностей изделий.

Приготовление бетонной смеси. Бетонную смесь, как правило, приготовляют в бетоносмесительном цехе, расположенном в непосредственной близости от формовочных цехов.

Изготовление арматуры. Обычную ненапрягаемую арматуру в виде сварных сеток и каркасов изготовляют в арматурных цехах заводов железобетонных изделий. Поступающую на завод в мотках (бухтах) или прутках арматуру на специальных станках очищают от окалины и ржавчины, правят и режут на стержни заданной длины. Затем стержням гнутьем на станках придают требуемую форму. Отдельные стержни соединяют в сетки и каркасы контактной сваркой на многоточечных сварочных аппаратах. Готовые арматурные сетки и каркасы транспортируют в формовочные цеха завода, где их укладывают в заранее подготовленные формы.

Напрягаемую арматуру в виде отдельных стержней или пучков в формовочном цехе, на стендах и в формах предварительно (до бетонирования) натягивают при помощи гидравлических домкратов или электротермическим способом. Стенды и металлические формы имеют специальные упоры для закрепления натянутой арматуры, которая удерживается в натянутом состоянии до тех пор, пока уложенный в форму бетон не наберет определенной прочности, обеспечивающей надежное сцепление его с арматурой (обычно 20 МПа и более).

Формование изделий. Процесс формования железобетонных изделий состоит из следующих основных операций: очистки, сборки и смазки форм, укладки в форму арматуры, укладки в форму бетонной смеси и ее уплотнения.

Качество железобетонных изделий зависит в значительной мере от качества формы и, в частности, от точности ее размеров и жесткости.

Бетонная смесь поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает.

Уплотнять бетонную смесь можно различными способами: вибрированием, вакуумированием, центрифугированием, прессованием, прокатом, трамбованием и т.д. Наиболее распространен способ виброуплотнения, при котором используют стационарные виброплощадки, поверхностные и глубинные вибраторы. При уплотнении на виброплощадках (этот способ применяют чаще других) форму устанавливают на виброплощадку, и бетонная смесь быстро уплотняется за счет вибрации, создаваемой специальными механизмами. Хорошего уплотнения бетонной смеси достигают при комбинированной вибрации (например, снизу и сверху) или при сочетании вибрирования с последующим вакуумированием, способствующим отсосу излишней воды из бетонной смеси, а вместе с этим и повышению плотности и прочности бетона изделий.

При производстве некоторых видов полых изделий (трубы, опоры линий электропередач и т.д.) для уплотнения бетонной смеси применяют центрифугирование на центробежных станках-центрифугах.

Тепловлажностная обработка изделий. Для ускорения твердения бетона свежесформованные изделия подвергают тепловлажностной обработке. На заводах железобетонных изделий используют следующие виды тепловлажностной обработки бетона: пропаривание при нормальном давлении и температуре 70-100 0С, контактный обогрев при 100 0С, запаривание в автоклавах при 174-1900С и давлении 0,8-1,2МПа, электропрогрев и др. Наиболее распространено пропаривание изделий при нормальном давлении.

Пропаривают изделия в камерах непрерывного или периодического действия. Камера непрерывного действия представляет собой туннель, в который с одной стороны на вагонетках непрерывно поступают сформованные изделия, а с другой стороны выходят изделия с уже затвердевшим бетоном. В процессе движения по камере изделия проходят зоны подогрева, изотермического прогрева и охлаждения. В каждой зоне поддерживается требуемый температурно-влажностный режим. При этом за 8-14 часов бетон изделий приобретает прочность, равную примерно 70% марочной.

Чаще всего устраивают камеры периодического действия ямного типа - ямы с кирпичными или бетонными стенами. Сверху каждую камеру закрывают съемной крышкой, снабженной водяным раствором, препятствующим потере пара.

Сформованные изделия, находящиеся в формах или на поддонах, загружают в камеру при помощи крана в несколько рядов по высоте. Камеру закрывают крышкой и через трубы с отверстиями в нее подают пар. Температура в камере постоянно повышается до максимальной, а изделия прогреваются на всю толщину. Затем дают экзотермическую выдержку, после которой изделия постепенно охлаждают. Продолжительность пропаривания изделия в этом случае 12-16 часов.

В пропарочных полуавтоматических камерах ямного типа конструкции профессора Л.А.Семенова предусмотрена двухсторонняя подача пара. Сначала пар в течение 2-3 часов подают в камеру через нижние трубы, что обеспечивает предварительный прогрев изделий до 80-90 0С. Затем пар начинают вдувать только через верхние трубы. Образовавшаяся ранее паровоздушная смесь отжимается вниз и удаляется из камеры через отводную трубу, а вся камера заполняется чистым паром с температурой 100 0С. Изделия в среде чистого пара по всей высоте камеры нагреваются быстрее и равномернее. В данном случае продолжительность пропаривания сокращается до 8-10 часов.

При контактном обогреве изделия твердеют за счет теплоты, получаемой от нагреваемых поверхностей форм, например, от стенок паровых отсеков кассет. Тонкостенные железобетонные изделия при контактном обогреве, не соприкасаясь с паром, быстро нагреваются до 100 0С.

При запаривании изделие помещают в автоклав, представляющий собой стальной цилиндр диаметром 2-3,6 м, длиной до 21 м со съемными крышками с обоих торцов. Внутри автоклава по всей его длине уложен узкоколейный путь, по которому продвигаются вагонетки с изделиями. В автоклаве создают давление насыщенного пара 0,8-1,2 МПа, при этом температура запариваемых изделий повышается до 174-190 0С. При запаривании в течение 8-10 часов получают изделия с высокой прочностью и долговечностью. Автоклавной обработке подвергаются изделия, изготовленные на смешанном известково-песчаном и известково-шлаковом вяжущем, а также изделия, при изготовлении которых до 50% портландцемента было заменено молотым кварцевым песком. Широко используют также автоклавную обработку при производстве изделий из ячеистых бетонов. Среди других методов ускорения твердения бетона изделий следует назвать электропрогрев, прогрев инфракрасными лучами и др.

Отделка лицевых поверхностей изделий. В настоящее время большое внимание уделяется внешнему виду крупнопанельных зданий, совершенствуется технология индустриальной отделки наружных стеновых панелей. Основные требования к отделке лицевых (фасадных) поверхностей стеновых панелей состоят в следующем: хорошее декоративное (архитектурно-художественное) оформление, экономичность изготовления и эксплуатации, высокое качество и долговечность. Выполнение этих требований должно сочетаться с технологичностью операций по отделке и возможностью их осуществления в заводских условиях.

Различают несколько видов отделки фасадных поверхностей наружных стеновых панелей, выполняемых в заводских условиях: фактурная обработка поверхностного слоя конструктивного бетона, отделка цветными растворами и бетонами, отделка слоем песка, дробленого камня и стекла, облицовка керамическими и стеклянными плитками и др.

Эффективность того или иного вида отделки определяется совокупностью затрат при изготовлении и ожидаемых затрат на капитальный ремонт фасадных поверхностей за весь период эксплуатации жилых зданий.

.2 СПОСОБЫ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

На современных предприятиях сборного железобетона применяют следующие способы производства:

®Стендовый. При таком способе производства железобетонные изделия изготовляют в неподвижных формах, а технологические механизмы и агрегаты перемещаются от поста к посту и последовательно на каждом посту выполняют соответствующие операции.

Железобетонные изделия изготовляют на плоских стендах или матрицах. Сформованные конструкции твердеют на месте их формования. Для ускорения твердения в тело стенда или матрицы закладывают трубы, через которые пропускают горячую воду или пар, кроме того, используют электрообогрев конструкций.

Стендовым способом формуют, как правило, крупногабаритные изделия (например, тяжелые колонны и балки, фермы, мостовые конструкции) преимущественно с предварительно напряженной арматурой. Однако этот способ требует больших производственных площадей. Положительным в стендовой технологии является возможность организовать производство в короткие сроки без больших капитальных затрат, а также простота применяемого оборудования, поэтому стендовый способ используют на полигонах, а также в заводских условиях.

®Поточно-агрегатный. При таком способе производства формуемые железобетонные изделия перемещают по потоку от одного технологического поста к другому при помощи транспортных средств. В соответствии с характером работы на каждом посту установлено стационарное оборудование - агрегаты, которые в большинстве случаев выполняют отдельные технологические операции. Обычно на поточной линии создают посты распалубки, подготовки форм, укладки и натяжения арматуры, формования, ускоренного твердения бетона, контроля и доводки готовой продукции. Время выполнения работ на различных постах неодинаково и колеблется от 2-5 минут до 6-10 часов. Для равномерной загрузки всех агрегатов и сокращения общей продолжительности технологического цикла предусматривается дублирование постов с наиболее продолжительными операциями.

Для производства, организованного по поточно-агрегатному способу, требуются наибольшие производственные площади, капитальные затраты и время. К положительным особенностям поточно-агрегатного способа следует отнести наличие сравнительно несложного технологического оборудования, а также гибкость производства, позволяющего путем переналадки оборудования легко переходить от изготовления одного типа изделий к другому.

®Конвейерный. При таком способе производства формуемые на поддонах-тележках железобетонные изделия перемещаются по технологическому потоку с заданным принудительным ритмом. Этот способ характеризуется максимальным расчленением производственного процесса на отдельные операции, каждую из которых выполняют на отдельном посту. При выборе количества постов и технологического оборудования стремятся к тому, чтобы длительность выполнения операций на них была по возможности одинаковой.

Конвейеры в зависимости от вида движения могут быть пульсирующие (тележечные) и непрерывные (цепные). Изделия на пульсирующем конвейере перемещаются от одного поста к другому через определенный промежуток времени, в течение которого заканчивается выполнение закрепленных за каждым постом операций. Изделия на непрерывном конвейере движутся с постоянной скоростью от одного поста к другому. Посты оснащены оборудованием непрерывного действия.

Ко всем постам конвейер доставляет необходимые детали и полуфабрикаты: арматурные каркасы, бетонную смесь, раствор, облицовочные плитки и т.п. Параллельно линии формования установлены камеры тепловлажностной обработки изделий.

Конвейерная технология из-за большой металлоемкости оборудования и поддонов-тележек может быть организована только на заводах большой мощности, выпускающих небольшой ассортимент изделий.

®Кассетный. Этот способ - качественно новая форма стендовой технологии, получившая широкое развитие в производстве железобетонных изделий для крупнопанельного домостроения. Основной особенностью кассетного способа производства является вертикальное формование изделий в стационарных кассетных установках, состоящих из нескольких вертикальных металлических форм - отсеков. В каждый отсек помещают арматурный каркас, после чего его заполняют бетонной смесью. Уплотняют смесь навесными вибраторами.

Для тепловой обработки изделий в кассетных формах использован контактный обогрев их через стенки тепловых отсеков, в которые подают пар с температурой около 100 0С. Отличительная черта данного вида тепловой обработки - почти полная изоляция обогреваемого изделия от воздушной среды, а также исключение влагообмена между бетоном и теплоносителем. Режим тепловой обработки изделий в кассетных формах характеризуется быстрым подъемом температуры в изделиях до 85-95 0С. Общая продолжительность процесса - до 6-10 часов. После завершения тепловой обработки стенки отсеков кассетной установки несколько раздвигают гидравлическими домкратами, и изделие мостовым краном вынимают из отсека и переносят к месту охлаждения или на склад готовой продукции.

Кассетным способом изготовляют внутренние несущие стеновые панели, панели перекрытий, лестничные марши и площадки, балконные плиты и другие железобетонные изделия. Кассетный способ производства железобетонных изделий по сравнению с остальными обеспечивает более высокую производительность труда, требует меньших производственных площадей, расхода пара и электроэнергии.

В нашей стране успешно действуют домостроительные комбинаты, на которых изготовление изделий серийных жилых домов осуществляется на различных технологических линиях. Железобетонные изделия, пройдя посты отделки и контроля качества, минуя заводские склады, направляются специализированным транспортом на строительный объект, где осуществляется монтаж жилого дома и окончательная отделка силами специализированных отделочных бригад. Это позволяет сократить сроки возведения жилых зданий и при высоком качестве снизить их стоимость.

.3 КОНТРОЛЬ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Качество готовых железобетонных изделий контролируют работники ОТК завода в процессе их приемки. Изделия делят на партии, каждая из которых содержит предусмотренное соответствующим ГОСТом количество изделий.

Контроль качества изделий включает проверку их внешнего вида, формы, линейных размеров, толщины защитного слоя, расположения арматуры и закладных деталей, фактической отпускной прочности бетона и ее соответствие проектной, а также при необходимости определение плотности бетона (для ограждающих конструкций). Отобранные из каждой партии изделий контрольные образцы испытывают на прочность, жесткость и трещиностойкость.

Каждое изделие, удовлетворяющее требованиям соответствующего стандарта или ТУ, маркируют несмываемой краской при помощи трафарета. В маркировке указывают: паспортный номер изделия, индекс (тип) изделия, марку завода-изготовителя, номер браковщика ОТК, а иногда и дату изготовления. На каждую партию изделий составляют паспорт в двух экземплярах, один из которых передают потребителю, а второй оставляют на заводе-изготовителе.

4. МОНОЛИТНЫЕ ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

Монолитные железобетонные конструкции сооружают обычно из тяжелого бетона. При строительстве жилых зданий используют легкие бетоны на пористых заполнителях.

Крупноразмерные железобетонные конструкции в мостостроении, гидротехническом строительстве, фундаментах под оборудование с динамическими нагрузками и др. возводят из тяжелых бетонов с заданными специальными свойствами. В дорожном строительстве используют дорожный бетон, к минералогическому составу портландцемента и виду применяемых заполнителей предъявляют особые требования.

Арматурные сетки и каркасы изготовляют на специализированных предприятиях и в арматурно-сварочных цехах и доставляют транспортом на строительный объект, где осуществляется из них с помощью сварки возведение каркаса здания или сооружения.

Бетонную смесь с бетоносмесительного узла или из цеха доставляют на строительный объект автосамосвалами, а при больших расстояниях перевозки используют автобетоносмесители. В данном случае сухие компоненты бетонной смеси загружают в барабан автобетоносмесителя на центральной дозировочной установке, а дозировка необходимого количества воды и приготовление бетонной смеси начинается за 5-10 минут до прибытия автобетоносмесителя к месту производства бетонных работ.

В последние годы значительно выросли объемы строительства с применением монолитных железобетонных конструкций. В качестве примера можно привести возведение Храма Христа Спасителя с монолитным железобетонным каркасом.

5. ТРАНСПОРТИРОВАНИЕ И СКЛАДИРОВАНИЕ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Сборные железобетонные изделия с завода-изготовителя к месту их монтажа обычно транспортируют автомобильным транспортом. При этом изделия небольших массы и размера (плиты, блоки, лестничные площадки и марши) перевозят на грузовых автомобилях; крупноразмерные и тяжелые изделия (колонны и т.п.) - на тягачах с прицепами; стеновые панели - на полуприцепах-панелевозах.

До разгрузки изделий с автомашины представитель строительной организации (чаще всего производитель работ или мастер) принимает изделия. При этом он проверяет по внешнему виду сохранность изделий, наличие соответствующего паспорта, прилагаемого к накладной, и штампа ОТК завода на изделиях. При разгрузке осматривают каждое крупное изделие (несущие конструктивные элементы и детали), проверяют, нет ли трещин, искривлений и других дефектов. Мелкие (не несущие) детали осматривают выборочно.

Поступившие на строительную площадку крупноразмерные элементы, стеновые панели, блоки и другие детали хранят на приобъектных складах, расположенных в зоне действия монтажных кранов.

Железобетонные изделия на приобъектных складах укладывают в штабеля так, чтобы их заводскую маркировку можно было легко прочитать со стороны прохода или проезда, а монтажные петли обращены кверху. Особое внимание уделяют укладке железобетонных плит с односторонним армированием. На таких изделиях имеется треугольный значок, вершина которого указывает верх изделия в рабочем положении.

Положение железобетонных изделий в штабеле, за исключением колонн, опор, свай и др., а также способы опирания изделий при хранении должны воспроизводить условия их работы в сооружении, не вызывать перенапряжений в бетоне и повреждений изделий. Назначая высоту штабеля, способы опирания, необходимо руководствоваться рекомендациями стандартов и технических условий на данный вид изделия.

Стендовые панели и крупнопанельные перегородки перевозят в вертикальном положении и хранят в специальных металлических кассетах или пирамидах, которые устанавливают на опорные брусья в вертикальном или наклонном (в пределах 10-120) положении. Плоские панели перекрытий перевозят и складируют в наклонном положении (под углом 8-120 к вертикали).

При перевозке и складировании железобетонных изделий необходимо строго выполнять правила техники безопасности.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1."Строительные материалы и изделия" - Попов Л.Н., Попов Н.Л.;

."Строительные материалы" - Воробьев В.А., Комар А.Г.;

."Бетон и железобетон в строительстве" - Михайлов, Волков;

."Общая технология цемента" - Голованова Л.В.

diplomba.ru

Монолитный и сборный бетон и железобетон

В современном строительстве из бетона и железобетона изготавливают основные конструкции промышленных, гражданских, сельскохозяйственных и жилых зданий и сооружений, а также возводят гидротехнические сооружения, устраивают покрытия дорог и аэродромов и т. д. Массовое применение бетона и железобетона во всех отраслях строительства объясняется их преимуществом перед другими материалами: срок службы конструкций в большинстве случаев значительно больший, чем конструкций из металла, дерева и других материалов; большая часть (до 90%) материалов (заполнители, вода), употребляемых для приготовления бетона и железобетона, является местными, в связи с чем стоимость конструкций невысока; используя различные исходные материалы и способы изготовления, можно получить бетон и железобетон с различными физико-механическими показателями; из бетона и железобетона возможно изготовление изделий любых размеров и форм (тонкостенных и крупноразмерных) сводов, оболочек и т. д.

В современном строительстве применяют монолитные бетонные и железобетонные конструкции, возводимые непосредственно на месте их размещения в зданиях и сооружениях согласно проекту, и сборные, изготовляемые на предприятиях или строительных площадках и монтируемые на строительном объекте.

Изготовление монолитных конструкций, осуществляемое на открытом воздухе на вновь осваиваемой территории и зачастую на большой высоте, требует значительных затрат труда и расхода материалов для возведения опалубки, подмостей и других приспособлений. Процесс бетонирования в условиях строительной площадки трудно механизировать и автоматизировать. Кроме того, в зимнее время производство монолитных конструкций связано с серьезными трудностями (подогревом смеси и т. д.).

Производство сборных конструкций в заводских условиях за счет полной механизации и автоматизации технологического процесса позволяет значительно снизить расход материалов (в том числе и на опалубку), трудоемкость изготовления, повысить качество конструкций, а также намного сокращает сроки производства работ на строительной площадке и создает условия для ритмичного строительства в течение всего года независимо от климатических условий, что в конечном итоге приводит к снижению стоимости строительства.

Кроме несомненных достоинств сборные железобетонные конструкции имеют и ряд недостатков. Так, удельный расход арматуры у сборных элементов в ряде случаев больше, чем у монолитных, Объясняется дополнительными затратами металла на установку специальной арматуры, предназначенной для восприятия напряжений, которые могут возникнуть при перевозке и монтаже, а также для соединения сборных конструкций между собой. При организации выпуска сборных конструкций требуются значительные капиталовложения, необходимые для строительства специальных предприятий, оснащенных сравнительно сложным металлоемким и энергоемким оборудованием.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Монолитный железобетон для конструкций повышенной прочности

В отличие от блочного строительства, при котором используются предварительно изготовленные элементы разной формы и размера, монолитный железобетон заливается в опалубку непосредственно на объекте. При этом детали конструкции получаются целостными, а значит – более прочными и долговечными.

Конечно, данная технология достаточно сложна для реализации, однако в ряде случаев ее применение является не просто оправданным, а единственно возможным. В статье мы постараемся подробно описать методику возведения сооружений из бетонного монолита, а также приведем ряд рекомендаций по организации строительных работ.

Методика заливки в опалубку позволяет возводить самые сложные формы

Анализируем технологиюОбщие характеристики

Технология возведения зданий из монолитного железобетона известна, пожалуй, практически столько же, сколько сам материал.

Для нее характерны такие особенности:

- Все несущие элементы капитальной конструкции возводятся на месте путем заливки жидкого раствора в форму.

Внешний вид конструкции на промежуточном этапе

- Конфигурация сооружения может быть произвольной, и зависит только от двух параметров: прочности застывшего бетона и возможностей по установке опалубки.

- За механические характеристики и способность справляться с нагрузками отвечает внутреннее армирование конструкции, которое изготавливается непосредственно перед закладкой из стальных прутков разного диаметра.

- В зависимости от объема элемента раствор можно готовить на площадке, либо же заказывать отдельно на производстве. Во втором случае существенно возрастает цена, но зато мы получаем возможность осуществлять заливку непрерывно, что радикально повышает качество материала.

Литой фундамент — самая распространенная конструкция

По данной технологии обычно производятся фундаменты зданий. Даже при использовании готовых блоков в качестве опор поверх них специалисты рекомендуют заливать железобетонный монолитный пояс с усиленным армированием для более равномерного распределения нагрузок.

В то же время эту методику можно использовать и для закладки стен, перекрытий, сводов и т.д.: дома из монолитного железобетона, опоры мостов, резервуары и другие сооружения в последнее время строятся весьма активно.

Ключевые достоинства

Если говорить о целостных железобетонных конструкциях, возводимых путем монолитной заливки, то для них характерны такие достоинства:

- Во-первых, относительно малое количество соединительных швов делает систему весьма устойчивой к механическим нагрузкам. Прочность оснований и стен обеспечивается эффективным сочетанием цементного раствора и внутреннего многоконтурного армирования.

Обратите внимание!Дом или коттедж из монолитного железобетона является значительно более сейсмоустойчивым, чем аналогичное строение, возведенное по другой технологии.

- Во-вторых, для зданий характерны все плюсы, которые обеспечивает материал стен и фундамента: бетон не горит, не окисляется, практически не подвержен эрозии и т.д. При правильной эксплуатации сооружение может служить от 150 лет и более.

Железобетонные монолитные колонны отличаются высокой прочностью

- Если исключить воздействие разрушающих факторов (пожары, подземные толчки, вибрация ит.д.), то со временем прочность материала увеличивается за счет уплотнения бетона и более полной гидратации входящего в состав цемента.

- Еще одна группа плюсов напрямую связана с технологией строительства: мы можем придать конструкции практически любую конфигурацию, не ограничивая себя формой и габаритами готовых блоков.

Конечно, нужно отметить, что заливка бетонных стен обычно требует привлечения значительных ресурсов, потому ее используют при реализации масштабных проектов. В то же время изготовить монолитный железобетонный гараж может практически каждый, причем по трудозатратам задача не будет слишком сильно превосходить другие технологии.

Минусы и сложности

Естественно, данный метод строительства не является универсальным.

И для него, и для зданий, возведенных с его использованием, характерны такие минусы:

Для здания нужно закладывать мощный фундамент

- Значительная масса. Под подобное сооружение необходимо закладывать мощный фундамент, поскольку и стены, и перекрытия получаются очень тяжелыми. Да и не любой грунт выдержит нагрузку, потому без геологических изысканий не обойтись.

- Сами стены отличаются значительной звуко- и теплопроводностью. Практически все жилые и общественные здания из монолитного железобетона требуют дополнительной теплоизоляции.

- Воздухопроницаемость стен, напротив, считается весьма низкой. Это приводит к нарушению естественного воздухообмена, и потому еще на этапе проектировки необходимо закладывать мощную вентиляцию.

- У прочности материала тоже есть свой недостаток: конструкции после застывания практически невозможно обработать. Для монтажа незапланированных коммуникаций обязательно требуется алмазное бурение отверстий в бетоне, поскольку обычные перфораторы в большинстве случаев только царапают поверхность.

Обратите внимание!Демонтаж подобных зданий тоже является весьма проблемным.Даже для снесения одной стены используется резка железобетона алмазными кругами, и альтернатив этой дорогостоящей методике практически нет.

В процессе демонтажа применяется алмазная резка

- Что касается самого процесса возведения, то наиболее сложным участком является опалубка. При большом масштабе работ инструкция рекомендует делать ее с запасом прочности, поскольку разрушение даже небольшого участка может надолго остановить процесс заливки.

- Если сооружение возводится в зимний период, то обязательно требуется прогрев бетона. Принимая во внимание значительный объем материала, расходы можно оценить как весьма существенные: придется тратиться и на провода, и на электроэнергию.

Процесс заливки бетонных конструкцийВозведение опалубки

Железобетонные монолитные резервуары, колонны, своды, стены и фундаменты возводятся примерно по одной технологической схеме. Ниже мы опишем основные ее этапы.

Как мы отмечали выше, одним из главных достоинств монолитного строительства является возможность сооружения сложных архитектурных форм. Естественно, чтобы конструкция получилась такой, как нам нужно, следует использовать соответствующую опалубку.

Фото деревянной щитовой опалубки в готовом виде

Опалубка представляет собой форму, которая ограничивает растекание раствора и обеспечивает ему опору на этапе схватывания и первичного набора прочности. Для возведения горизонтальных, вертикальных, наклонных и других элементов используются разные опалубочные системы, основные типы которых охарактеризованы в приведенной ниже таблице:

| Тип опалубки | Особенности конструкции и использования |

| Разборная щитовая | Наиболее простая и распространенная разновидность. Состоит из набора отдельных элементов (в зависимости от их размера иногда выделяют мелкощитовую и крупнощитовую опалубку), соединительных блоков и подпорок, которые придают ей жесткость. Применяется для бетонировки конструкций типового размера, обычно легко перемещается и монтируется своими руками или с применением легкой строительной техники. |

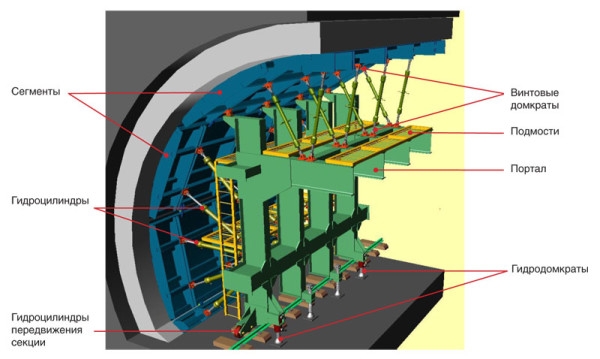

| Объемно-пересатвная | Включает в себя несколько П-образных секций, используется для бетонировки стен и перекрытий одним монолитом. Используется в многоэтажном строительстве, монтируется и демонтируется исключительно с помощью автокрана. |

| Блочная | Разновидность объемно-переставной опалубки. Задействуется для одновременной заливки нескольких (чаще всего трех или четырех) несущих стен без перекрытия. Обычно используется в комбинации с крупнощитовой, которая обеспечивает формирование наружных поверхностей. |

| Туннельная | Разновидность, которая может перемещаться в горизонтальной плоскости. Предназначена для заливки двух стен с перекрытием над ними. С использованием туннельной опалубки, состоящей из двух разъемных сегментов, обычно заливаются железобетонные монолитные купола. |

| Скользящая | Применяется в многоэтажном строительстве. Форма устанавливается по периметру сооружения, и по мере затвердения заливаемого бетона поднимается вверх гидравлическими домкратами. |

| Пневматическая | Достаточно новая разновидность, которая представляет собой прочную, но эластичную воздухонепроницаемую оболочку. При использовании опалубка устанавливается внутрь конструкции, после чего в нее нагнетается воздух под избыточным давлением. Позволяет формировать сложные и криволинейные полости относительно небольшого объема. |

| Несъемная | После полимеризации бетона становится частью конструкции. Иногда играет роль теплоизолятора или декоративной облицовки. |

Туннельная опалубка для прямоугольных форм

Большинство описанных выше разновидностей используются в промышленном строительстве. Для самостоятельного возведения конструкций применяют щитовые модели с размером детали не более 3м2 и массой до 50 кг. С одной стороны, использование таких систем увеличивает строк работ, но с другой – мы можем обойтись своими силами, не привлекая к строительству тяжелую технику.

Сам процесс монтажа опалубки сложностей обычно не вызывает. Если нужна железобетонная монолитная плита, то под нее выкапывают котлован, вдоль бортов которого устанавливают щиты. Для наземных конструкций важным моментом является укрепление стенок, поскольку значительная масса раствора может их разрушить. Обычно спасаются использованием более толстых щитовых элементов и увеличением числа подпорок.

Система для заливки полукруглых сводов

Приготовление раствора

Когда опалубка выбрана и смонтирована, необходимо приготовить раствор.

Для заливки монолита применяется такое соотношение:

- Цемент марки не ниже М350 – 1 часть.

- Песок просеянный – 2 части.

- Наполнитель (гравий из твердых горных пород) – 3 части.

- Вода.

Количество жидкости в растворе определяют в каждом случае индивидуально. Лучше всего вначале перемешать до получения однородной массы сухие компоненты, а затем постепенно добавлять в раствор воду, доводя его до консистенции густой сметаны.

Приготовление раствора на объекте

Если вы хотите улучшить эксплуатационные свойства раствора, то в него можно добавить:

- Моющие средства с антижировым эффектом. Чайная ложка на ведро жидкого бетона существенно снижает его усадку и увеличивает прочность.

- Клей ПВА. 200 мл на ведро увеличивает текучесть, что существенно облегчает процесс заливки сложных форм. Кроме того, наличие клея в растворе улучшает адгезию между цементом и арматурой.

- Жидкое стекло. Снижает пористость, ускоряет первичное схватывание, повышает термостойкость.

Обратите внимание!Избыток жидкого стекла приводит к очень быстрому отвердению материала, потому использовать его при заливке больших объемов не стоит.

Как мы уже говорили, для частного строительства вполне можно готовить цементный раствор в бетономешалке. Если же вы возводите большое здание, то лучше сразу приобрести нужный объем и организовать его непрерывный подвоз к объекту.

Цистерна, готовая к заливке

Армировка и заливка

Параллельно с приготовлением раствора выполняется армировка конструкции:

- Для изготовления арматуры используются металлические детали различного диаметра. Так, при формировании крупных несущих элементов могут применяться прутки сечением 15-25 мм, в то время как для обычных стен достаточно стального проката до 10 мм.

Опалубка с арматурой

- Арматурный каркас связывается или сваривается, затем опускается в опалубку. В некоторых случаях горизонтальные закладные вводятся через специальные пазы в опалубочных щитах.

- Арматура устанавливается таким образом, чтобы она находилась не менее чем в 30-50 мм от поверхности залитого бетона. Делается это как для увеличения прочности конструкции, так и для избегания коррозии.

Обратите внимание!Параллельно с армированием выполняется монтаж закладных труб, по которым будут проходить коммуникации.Также, если работы ведутся в зимний период, на этом этапе устанавливается система обогрева бетона.

Схемы армирования вертикальных конструкций

После завершения армирования выполняется заливка раствора:

- Опалубка заполняется постепенно путем подачи жидкого бетона из желоба.

- Для оптимизации процесса объект обычно делят на ярусы (вертикальное деление) и захватки (горизонтальное). Вначале заполняются все захватки одного яруса, затем переходят к следующему.

Процесс заливки

- После заливки раствор уплотняется с помощью вибрационного инструмента.

- Сушка бетона осуществляется таким образом, чтобы способствовать максимальному набору прочности. Для этого опалубка укрывается, что позволяет снизить теплопотери и уменьшить скорость испарения воды.

- Демонтаж опалубки осуществляется только после того, как конструкция наберет не менее 50% прочности от значения, предусмотренного в проекте.

Вывод

Строительство коттеджей из монолитного железобетона, несмотря на всю свою трудоемкость, позволяет решать сложные инженерные задачи. Возведенные здания получаются надежными и долговечными, но в то же время, требуют дополнительной отделки для обеспечения комфорта. Более подробно используемые методики показаны на видео в этой статье.

rusbetonplus.ru

Применение - монолитный железобетон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Применение - монолитный железобетон

Cтраница 1

Применение монолитного железобетона или кирпичной кладки при сооружении кабельных каналов требует значительных затрат труда и материалов, поэтому ос-овными требованиями, предъявляемыми к конструктивным решениям для кабельных каналов, являются применение сборного железобетона, унификация сборных элементов и индустриализация методов строительства. [1]

Целесообразность применения монолитного железобетона обосновывается следующими соображениями: ядра жесткости позволяют использовать в зданиях каркасно-панельной системы изделия, серийно выпускаемые для многоэтажных домов; в первых ( нежилых) этажах многоэтажных панельных зданий можно располагать помещения различного назначения, в том числе предприятия торговли с большими залами, что особенно актуально при возведении зданий на городских магистралях. Применение монолитного железобетона придает серийному дому необходимую индивидуальность, своеобразие архитектурного и градостроительного решения. [2]

В случае применения монолитного железобетона для фундамента следует выбирать ступенчатое очертание. [4]

Не исключается возможность применения монолитного железобетона в более широких пределах для несущих конструкций зданий, при экономической целесообразности таких решений по сравнению с конструкциями из сборного железобетона. [5]

Одно из направлений индустриализации строительства - применение монолитного железобетона, при этом по сравнению со сборными конструкциями экономится до 25 % металла и до 15 % цемента. В сборно-монолитных конструкциях повторяющиеся элементы монтируют сборными, сложные узлы монолитные. [6]

Госстроем СССР поставлен вопрос о расширении применения монолитного железобетона, в особенности для сооружений нулевого цикла. [7]

Для южных и сейсмических районов в строительстве общественных зданий рационально применение монолитного железобетона в переставной или инвентарной опалубке. [8]

Преимуществом же сборных днищ является полная индустриализация строительства резервуаров с минимальным применением монолитного железобетона и возможность выполнения монтажных работ в любое время года. [10]

Для ускорения реконструкции все фундаменты под электродвигатели были выполнены из сборных бетонных блоков вместо применения монолитного железобетона. Предварительно были сооружены маслоподвалы и системы смазки, кабельные и водогазопровод-ные туннели. [11]

Целесообразность применения монолитного железобетона обосновывается следующими соображениями: ядра жесткости позволяют использовать в зданиях каркасно-панельной системы изделия, серийно выпускаемые для многоэтажных домов; в первых ( нежилых) этажах многоэтажных панельных зданий можно располагать помещения различного назначения, в том числе предприятия торговли с большими залами, что особенно актуально при возведении зданий на городских магистралях. Применение монолитного железобетона придает серийному дому необходимую индивидуальность, своеобразие архитектурного и градостроительного решения. [12]

Каркас, перекрытия и покрытия строят из сборных железобетонных элементов. Применение монолитного железобетона для каркасов зданий может быть допущено как исключение при наличии достаточных для этого оснований. [13]

В отдельных случаях, вызываемых необходимостью, при соответствующем обосновании допускается строительство камер из монолитного железобетона. Главными недостатками применения монолитного железобетона на трассах теплопроводов являются: большое количество процессов работ, выполняемых вручную, и длительные сроки работ из-за необходимости выдержки бетона при твердении. Порядок производства работ при строительстве камер из монолитного железобетона следующий. [14]

Натяжение арматуры пйсле заливки узлов. На стержни, подвергаемые натяжению, до бетонирования надевают трубки из кровельной стали. На рис. 6 - 9 показана конструкция стыков фундамента. Недостатком фундамента является применение монолитного железобетона для изготовления фигурных ригелей. Для этой цели необходимо большое количество профилей и диаметров стержней арматуры, более 40 м3 монолитного железобетона. Нарушается единая технология заводского изготовления элементов и монтажа фундамента. Гораздо проще фигурные ригели выполнять сборны-ми, что фактически имело место на одном из строительств, где монолитные ригели с жесткой арматурой были заменены сборными, армированными гибкой арматурой. [15]

Страницы: 1 2

www.ngpedia.ru

| Монолитные бетонные и железобетонные конструкции до недавнего времени были преобладающими в промышленном и гражданском строительстве. Для их изготовления на строительные площадки доставляют готовые полуфабрикаты - опалубку, бетонную смесь и арматуру. Возведение монолитных железобетонных конструкций состоит из монтажно-укладочных процессов - установки опалубки, укладки арматуры, бетонной смеси, ухода за бетоном и распалубки. К достоинствам монолитных железобетонных конструкций следует отнести их долговечность и огнестойкость, возможность образования изделий необходимой формы, высокую жесткость, возможность использования местных материалов, экономию стали. Недостатки монолитных железобетонных конструкций: большой собственный вес, необходимость устройства лесов и опалубки, высокая трудоемкость возведения, выдерживание изготовленной конструкции в опалубке до приобретения бетоном необходимой прочности. Сборный железобетон имеет существенные преимущества перед монолитным, так как позволяет широко внедрять индустриализацию в строительное дело (прогрессивные технологические методы изготовления изделий на заводах и механизированный монтаж сооружений). Сборный железобетон широко применяют в промышленном, гражданском и коммунальном строительстве для возведения колонн, прогонов, панелей перекрытий, панелей для стен и перегородок, лестничных маршей и площадок, перемычек, подоконных плит и фундаментов, элементов ферм, панелей покрытий, подкрановых балок, оград, коробок и оконных переплетов. В транспортном строительстве из сборного железобетона сооружают мосты, путепроводы, тоннели, трубы, платформы, опоры контактных сетей и шпалы. Значительное распространение сборный железобетон получает в гидротехническом строительстве и при постройке тепловых электростанций. Применение сборного железобетона снижает стоимость строительства за счет сокращения расхода бетона, стали и лесоматериалов и обеспечивает повышение производительности труда. Одновременно с ростом производства сборного железобетона улучшается качество строительства и повышается культура производства. |

svaika.ru