Изготовление фундамента из бетонных блоков. Изготовление бетонных блоков своими руками

Изготовление станка и бетонных блоков своими руками, самодельные строительные станки и стеновые бетонные блоки

Изготовление станка и бетонных блоков своими руками, самодельные строительные станки и стеновые бетонные блоки.

Изготовление станка и бетонных блоков своими руками, самодельные строительные станки и стеновые бетонные блоки.

Состав бетона для шлакоблоков своими руками.

Подойдет в качестве наполнителя: шлак, зола, отходы горения угля, отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, песчано-гравийная смесь, граншлак, зала, щебень, опилки, гипс, кирпичный бой и т.д.

Раствор для шлакоблоков: шлак угольный:песок крупный (керамзитовый):гравий 5-15 мм, цемент М500, вода (7:2:2:1,5:1,5-3). Важно следить за количеством воды, чтобы блоки не растеклись при снятии. Раствор должен при падении на землю рассыпаться, но в кулаке должен соединяться.

Процесс производства самодельных бетонных блоков.

Кладем в форму с горкой раствора, включаем вибратор на 3-5 с, раствор осаживается. Если раствора мало – доложить, затем вставить прижим и опять включить вибратор. Когда прижим «сядет» на ограничители – формовка завершена. Осталось включить вибратор на 5-10 с и снять форму. Важно! Форму нужно снимать при работающем вибраторе, то есть окончание съема должно происходить уже на «излете». Сохнуть блоки должны 5-7 дней (а вообще полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 град и соблюдением условия высокой влажности.

Производительность станка при двух работниках 40-70 штук/час (от засыпки до съема формы 45 сек.

Добавление пластификатора.

Для пластичности блоков можно добавить пластификатор (5 грамм на блок — прочность, водонепроницаемость и морозостойкость, меньше трещин) при вибролитье, можно и при вибропрессовании, но нужно добавлять слишком много для эффекта, а это дорого.

Чтобы шлакоблоки были прочными, нужно учитывать.

Качество песка – нужен крупный.

Шлак идеален доменный.

Цемент – качественный М400.

Оборудование – чтобы лучше прессовало, нужно добиться вибропрессования.

Время приготовления и хранение.

Снимать с ленты можно через сутки. Полное высыхание через пару месяцев. Через день блоки уже можно носить — не ломаются, класть через неделю.

При использовании пластификатора готовые блоки можно убирать с площадки и складировать уже через 6-8 часов. Без УПД – через двое суток. Хранить готовые шлакобетонные блоки нужно в пирамидальных штабелях по 100 штук с небольшим (2-3 см) промежутком между блоками – чтобы досыхали «боковушки.

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5 куб. м.

Производственная площадка – помещение с ровным полом, хорошей вентиляцией/отоплением или ровная площадка на улице под навесом.

Шлакоблоки – строительные блоки, полученные вибропрессованием раствора бетона в специальной форме. Размер стандартного блока 390мм х 190мм х 188мм с тремя отверстиями.

Преимущества шлакоблоков.

низкая себестоимость.

высокая скорость постройки из шлакоблоков.

хорошая звукоизоляция.

хорошая теплоизоляция.

можно изготавливать и для себя, и на продажу.

Отрицательные мнения по изготовления блоков из бетона своими руками.

Станок выгоден лишь при наличии дешевого или «халявного» сырья или же при огромных объемах работ.

Пустотный блок, изготовленный где угодно, дороже, участка стены такого же размера, сделанного методом съемной или несъемной опалубки, тем более вы тратите свое время и силы. Поэтому, в основном, продажа этих станков – это всего лишь возможность заработать на других.

Пример расходов и стоимости изготовления самодельных блоков.

На производство одного шлакоблока уходит 0,011 куб.м раствора, в пропорции 1:7 (цемент:граншлак), т.е. 1 мешок цемента = 36 блоков.

Постановлениями Правительства РФ от 13.08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ № 128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, опил и т. п.), а так же виброформовочное оборудование для их производства.

Изготовление формы своими руками для литья бетонных блоков.

Форма для самостоятельного изготовления шлакобетонных блоков представляет собой ящик из 3-мм металла без дна с ручками. Чтобы лицевая часть блоков была более ровной, их нужно сушить на резиновой ленте, смоченной раствором какого-нибудь моющего средства.

Чертеж вибростанка, чтобы изготовить форму своими руками.

Пояснения к чертежу.

1 развертка матрицы. 2,3,4 заготовки поддона. 5,6,7 обрамление матрицы снизу (уголок 25х25). 8 планка крепления пустотников. 9 пустотник. 10 верхняя заглушка пустотника. 11 нижняя заглушка пустотника.

Еще некоторые чертежи станков для самодельных шлакобетонных блоков.

Фотографии станка по типу «Мечта застройщика» для изготовления шлакоблоков своими руками.

Особенности конструкции.

Двигатель смонтирован на корпусе, вибрация происходит за счет дисбаланса грузов.

Цилиндры имеют конусность 2-3 мм, чтобы легче было снимать форму.

Процесс изготовления станка.

Болгаркой раскроить лист 2.5 мм.

На местах сгибов надрезать изнутри на треть диском 2 мм, чтобы лист не потрескался.

Изготовление матрицы – проверить все углы (сначала всю конструкцию лучше сделать на прихватах, а затем только намертво швами по 5 см.

Наварить уголок по низу матрицы (для амортизатора.

Наварить поддон под раствор.

Обварить матрицу снизу и сверху.

Наварить уголки для крепления вибратора.

Чтобы пустотники были конусными, конец трубы нужно заузить на 2-3 мм, можно больше.

На станок для одной формы подойдет любой асинхронный движок от 120 Вт.

Двигатель: мощность 180 Вт, трехфазный, подключен по схеме питания от одной фазы.

Видео, помогающие понять процесс изготовления блоков своими руками.

Статьи и обсуждения.

Продажа вибростанков, чтобы сделать блоки самому.

Стильная постройка из самодельных блоков.

Упорство и настойчивость помогли разрешить проблему реконструкции дома.

Все началось с того, что наши соседи по просили меня реконструировать кухню их дома, выстроенного 40 лет назад. Они вырастили в этом доме двенадцать детей, которые разъехались кто куда. Но на праздники взрослые дети со своими семьями приезжают к родителям и старая кухня не в состоянии вместить всех. Вот для таких праздничных застолий и потребовалось помещение более значительных размеров. Когда решение о расширении кухни было принято, за дело взялись архитектор и инженер.

Поиски материала.

В самом начале работы владельцы дома сказали нам, что им безразлично, какой реконструкции будет подвергнуто здание, но в любом случае они хотят, чтобы были сохранены его первоначальный архитектурный стиль и материалы, из которых дом построен. Перед нами встала любопытная проблема, поскольку весь дом был возведён из стеновых блоков небольшого размера, происхождения которых мы не знали.

После бесед с многочленными подрядчиками, специализирующимся в области кладки, и местными поставщиками нам стало ясно, что обеспечить соответствие нового материала тому, из которого был построен дом, будет задачей не из легких. Блоки представляли собой строительный материал, по размерам походивший на кирпич, но сделанный на основе песка и цемента и имеющий характерную поверхность с «оспинами» крошечных пустот. В настоящее же время эти блоки в строительстве не применяют.

Мы предполагали, что когда начнем разбирать старую кухню, сохраним как можно больше старых блоков. Но при попытке отделить один блок от другого непрочная наружная часть разламывалась, оставляя неповреждённой твердую бетонную сердцевину. Кроме того, такие блоки (даже если бы мы смогли сохранить их) нельзя было считать приемлемым материалом, поскольку пристройка должна была удовлетворять более строгим современным требованиям сейсмостойкости.

В конце концов мы приняли решение возводить каркас пристройки из дерева, а в качестве наружной отделки использовать блоки. Такое решение сокращало наши потребности в блоках, но проблему всё-таки не решало.

В разговоре с нынешними владельцами дома удалось выяснить, что прежние хозяева по-прежнему живут где-то неподалеку. Мы позвонили им и выяснили, что блоки, из которых построен дом, в своё время привезли из г. Фресно. Это была наша самая большая удача на тот момент: мы очень надеялись найти там завод, который и по сей день изготавливает нужные нам блоки. За тем мы узнали, что во Фресно налажено весьма крупное производство песка, гравия и цемента и что множество небольших компаний выпускают на этой основе разнообразные стройматериалы. Однако ни одна из этих компаний не изготавливает блоки наподобие тех, что мы хотели бы приобрести. Быть может, завод, который производил нужные нам блоки, больше не существовал? Или же старые хозяева просто ошибались? Требовалось во всем разобраться на месте.

Живописные руины.

До Фресно было четыре часа езды, поэтому, когда мы добрались до места, там было уже жарко и пыльно. Большинство складов стройматериалов, к тому же, оказалось закрыто по случаю выходных, а на единственном складе, который в этот день работал, нам ничего не смогли предложить. Экспедиция судя по всему должна была закончиться неудачей. На дворе стало темнеть, и мы к тому же изрядно утомились. Но когда на обратном пути домой в небольшом городке мы подъехали к газозаправочной станции, мы просто не поверили своим глазам — прямо возле станции мы увидели мотель, выстроенный из материала, который мы разыскивали. Тщательный осмотр здания подтвердил первое впечатление — материал, из которого оно было построено, оказался абсолютно идентичным нашим блокам, вплоть до отделочных элементов, использованных в оконных проемах. Осмотревшись вокруг, мы заметили ещё четыре здания, выстроенные из таких же блоков.

Расспросив нескольких человек, мы выяснили, что когда-то в этих местах существовало небольшое предприятие по производству блоков, но оно дотла сгорело, и никто точно не знал, где оно тогда располагалось. Нам посоветовали проехать по дороге в карьер, который здесь до сих пор функционировал, и поискать там сторожа.

Мы спустились в карьер и поняли, что сегодняшний день был прожит не зря — встретившийся по пути большой ангар, маленький магазин, флигель и два полуразрушенных дома были сложены когда-то из «наших» блоков. Кроме того, обойдя вокруг магазин, мы обнаружили аккуратно сложенные в штабель блоки для наружных подоконников точно такого типа, которые нам требовались. Их насчитывалось, вероятно, штук 50, и они были превосходной формы и подходящего цвета, который, быть может, лишь слегка выцвел.

Здесь видимо некогда стоял завод: плиты фундамента сгоревшего здания были по-прежнему на месте, как и какое-то ржавое оборудование, идентифицировать которое было невозможно. Однако, кроме подоконных блоков, здесь не нашлось ничего такого, что мы могли бы использовать. Но возле руин стоял прицеп, в котором жил сторож.

Сюжет запутывается.

Сторож рассказал нам, что материал, который здесь добывали, называется пемзой. По его представлениям её красноватый цвет получается благодаря железу, содержащемуся в верхних слоях карьера. Глубже в карьере цвет материала блекнет и переходит от красного оттенка к рыжевато-коричневому, а затем к серому и белому. Белый материал в наиболее глубокой части карьера напоминает тальковую пудру и называется пуццоланом. Строительные компании используют его в качестве добавок при производстве бетона. Это всё, что наш собеседник смог нам сообщить. Однако он дал нам номер телефона своего босса — хозяина карьера.

Было уже поздно, и нам пришлось вернуться домой. Однако мы уже знали, каким должен стать наш следующий шаг. Мы решили изготовить блоки своими силами.

Добыча сырья.

В понедельник утром я позвонил владельцу карьера. Ему ничего не было известно о заводе, однако он предположил, что мы сможем найти достаточно сырья для своих блоков в его карьере. И с удовольствием пригласил нас туда.

На следующий день вместе с архитектором мы снова отправились во Фресно. Теперь — на большом самосвале, прихватив штаты и кирки. Площадь карьера составляла больше двух квадратных километров, а глубина — около 30 м. И пока мы обходили вокруг карьера в поисках нужного нам материала, все покрылись пылью и потом. Борта карьера были тверды как камень, но при растирании материал превращался в пылевидный порошок. После тщательного поиска мы нашли место, где цвет пемзы был почти таким, какой нам требовался. Именно здесь мы и решили приступить к делу. Но взглянув на наши кирки и лопаты, хозяин карьера засмеялся. «-Вам придётся слишком долго потеть, если вы собираетесь копать вручную, — заявил он. — Я знаю более эффективный способ». С этими словами он нас покинул и через несколько минут вернулся на небольшом экскаваторе.

После того как загрузка была завершена, мы накинули на наш драгоценный материал брезент, а поверх брезента положили сорок самых лучших подоконных блоков, выбранных из штабеля, который накануне обнаружили.

Изготовление блоков и кладка.

Теперь у нас было сырьё для производства блоков. Но вот технологию этого производства мы не знали. И принялись экспериментировать. Смесь, рецепт которой опытным путём был, в конце концов, найден, состояла из воды, песка, цемента, красителя и измельченного минерала, добытого нами в карьере.

Для приготовления бетона мы использовали ручную бетономешалку и крутили её для приготовления одного замеса минимум десять минут. Несмотря на то, что минерал был очень близок по цвету старым блокам нашего дома, цвет смеси изменялся по мере добавления в неё других составляющих, необходимых для придания прочности и нужной текстуры.

В конце концов, мы решили и эту проблему методом проб и ошибок. Изготовили большую серию образцов, указав на каждом точный тип и количество использованного красителя и других составляющих, прежде чем нашли подходящее соотношение частей смеси. Новые блоки после изготовления сушили до приобретения ими окончательного цвета целую неделю.

Первые сделанные нами формы, которые были изготовлены из тонколистового металла, мы отвергли. Дело в том, что даже при использовании большего количества дизельного топлива в качестве смазки бетон прилипал к этим формам, и поверхности блоков получались шероховатыми и не устраивали нас.

Решение, которое мы нашли, сказалось достаточно простым. Были изготовлены деревянные рамы, разделённые таким образом, чтобы в них можно было отливать одновременно пять блоков (это предельное количество, с которым один человек мог легко справиться). Для закруглённых углов, которые нам требовались на элементах отделки, мы добавили к формам вставки из тонколистового металла.

Когда приступили к отливке блоков, то старались точно придерживаться соотношения частей смеси, чтобы свести к минимуму отличия (в первую очередь по цвету) между блоками в разных партиях. Что же касается обеспечения соответствия текстуре первоначальных блоков, то необходимые неровности получили, отказавшись от чересчур тщательной трамбовки бетонной смеси при заполнении форм и чистки их при выгрузке готовых блоков.

Формы с бетонной смесью на первые 24 часа укутали плёнкой, чтобы сохранить поверхность более влажной дня равномерного схватывания бетона. На вторые сутки блоки вынули из рамы и аккуратно уложили в штабель, а через неделю их уже трудно было разбить молотком. Для реконструкции кухни нам потребовалось 600 блоков. Однако мы решили для уверенности изготовить несколько больше, чем было нужно. За день мы делали примерно 75 блоков, и уже скоро задний двор был заполнен штабелями новеньких изделий, дозревающих под нежарким солнцем поздней осени.

Затратив массу времени и усилий на изготовление блоков, мы захотели найти каменщика, который бы обращался с этими творениями наших рук как со слитками золота, упакованными в пластиковую взрывчатку. Как оказалось, владельцы дома знали каменщика с хорошей репутацией. И уже вскоре мы смогли со всё возрастающим доверием наблюдать, как он их укладывал. Соответствие старой кладке было полным.

Сейчас ни по материалу, ни по цветовой гамме наружные стены кухни-пристройки ничем не отличаются от остальных частей дома. И ничто не говорит о том, сколько труда всё это потребовало.

Были ли эти усилия оправданы? Кто знает. Однако владельцы дома получили то, чего они желали, мы же удовлетворились тем, что сумели решить проблему, которая казалась неразрешимой.

13.11.2017actualremont.ru

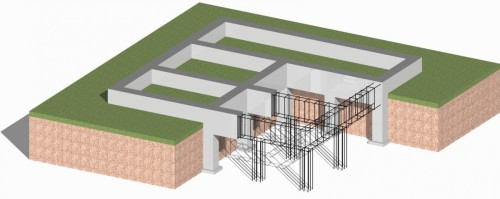

Изготовление фундамента из бетонных блоков

Практически каждый человек, проживающий в большом городе, мечтает об уютном домике за его пределами. Каждый вкладывает в эту мечту не только желание обладать собственным тихим, уютным и спокойным уголком в месте с хорошей природой и чистым воздухом, но и желание внести свой вклад в создание такого домика. Построить дом своими руками и испытывать гордость за свое творение – что может быть лучше этого? Лучше этого может быть только отдых в таком домике, ведь зная, сколько сил вложено в здание, и понимая, какой путь был пройден, гораздо приятнее расслабиться.

Схема строительства

Итак, как же воплотить свою мечту? С чего начать и что является основным? А начинается любая постройка именно с фундамента. И не найдется такого хозяина, который сформирует его кое-как, выберет самые бюджетные материалы и пренебрежет всеми предупреждениями. И именно на этом стоит остановиться.

Как уже было сказано, любое строение начинается с фундамента. Но какой выбрать? Ответ прост. Наилучшим вариантом станет вариант из бетонных блоков. Именно данный вид является оптимальным для частных построек, а соотношение цены и качества подобного сооружения просто невероятное. Блочный фундамент является одним из самых надежных типов, при этом его цена не столь велика относительно тех затрат, которые ожидают владельца при выборе другого типа фундамента.

Преимущества основания

Схема возведения

Фундамент из бетонных блоков является наиболее прочным типом для частных построек, и об этом уже упоминалось, но каковы его конкретные достоинства? Вот о них и стоит упомянуть.

Обладает блочный следующими преимуществами:

- морозостойкость;

- устойчивость к кислым средам;

- прочность;

- долговечность;

- приемлемая цена и невероятный ассортимент размеров.

Морозостойкость, прочность и долговечность являются основными параметрами бетонных блоков в целом и данного вида в частности. Обусловлено это пониженной способностью к поглощению влаги, которая оказывает деструктивное влияние на любые постройки. Благодаря этому существенно увеличивается срок эксплуатации и морозостойкость. Увеличивается прочность не только изделия, отлитого месяц назад, но и того, со дня создания которого прошло определенное время.

Формирование фундамента из бетонных блоков является наиболее быстрым способом строительства фундамента. Технология установки блоков достаточно проста и не требует временных затрат, в ходе которых происходит затвердение, как, например, при формировании ленточного фундамента, в ходе которого необходимо выждать около месяца для завершения постройки.

Об экономии при покупке бетонных блоков уже было сказано, но стоит отметить отдельно, что огромный ассортимент размеров не оставит равнодушным человека, который занялся строительством дома своей мечты.

Такое разнообразие в массах, размерах, а иногда и в формах позволит воплотить в жизнь мечту любого.

Разновидности бетонных блоков

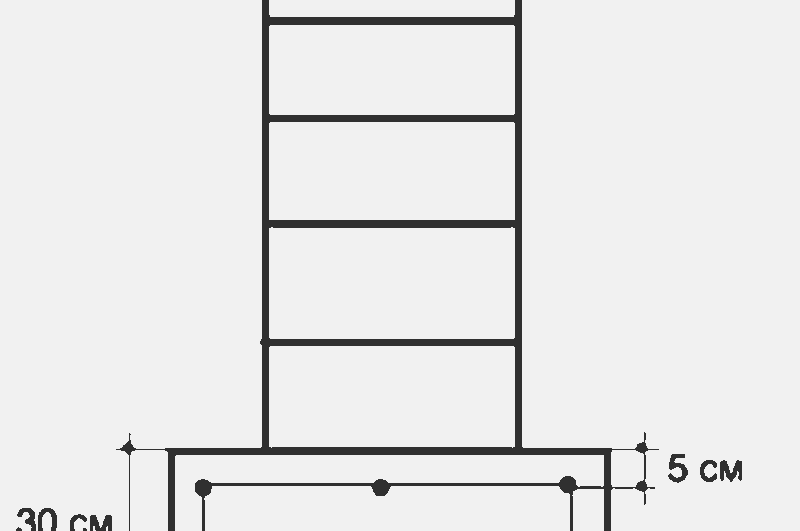

Схема блочного фундамента с арматурой.

Все бетонные блоки можно поделить на две разновидности: стеновые и подушечные.

Стеновые блоки образуют квадрат в сечении. Используются для укладки как подземной, так и надземной части фундаментаруются сечения и отверстия, в некоторых случаях это позволяет добиться более качественной и надежной «хватки» между блоками.

Подушечные блоки представляют собой бетонные блоки для фундамента трапециевидной формы. Используются для формирования подземной части фундамента из бетонных блоков. При этом конструкция получается очень устойчивой, в этом и заложена главная особенность подобной разновидности бетонных блоков.

Для удобства прокладки проводки, например, бетонные блоки оснащают коммуникационными отверстиями. Исходя из этого, бетонные блоки бывают цельными, с вырезами для различного рода коммуникаций (ФБВ), цельными, без прорезей под коммуникации (ФБС) и пустотелыми, П-образной формы (ФБП).

Несколько слов стоит сказать и о габаритах бетонных блоков. Это поможет рассчитать количество блоков, необходимое для формирования, после утверждения проекта, в котором это должно быть подробно описано. Это поможет определиться с типом блоков в случае строительства фундамента без использования специальной техники для подъема грузов.

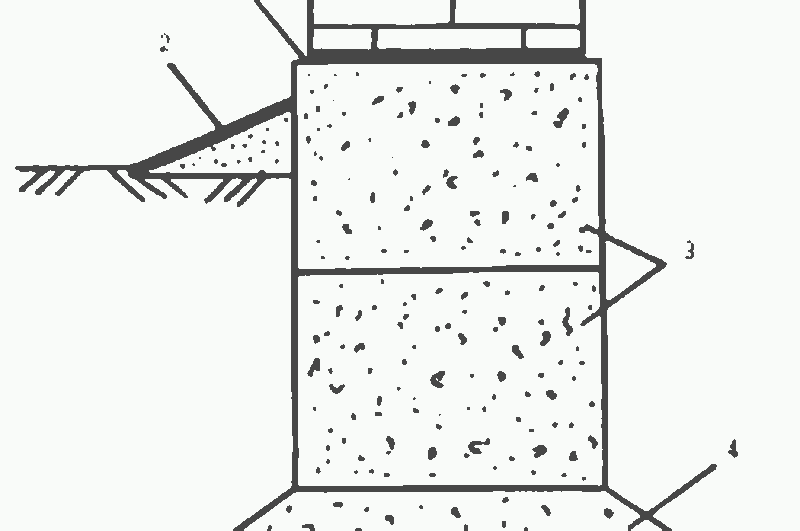

Схема фундамента из блоков: 1 – Железобетонная подушка, 2 – Фундаментные блоки, 3 – Цоколь, 4 – Гидроизоляция, 5 – Железобетонные плиты, 6 – Бетонная подготовка.

Оптимальным вариантом будет формирование фундамента из блоков с параметрами 20 x 20 x 40 см. Подобные блоки относительно небольшие, это позволит обойтись без специальной техники. Но и это еще не все. Также масса блока зависит от материала, из которого он отлит. Отливают блоки как из бетона – классические тяжелые блоки, так и из керамзитобетона – облегченный вариант. Именно подобные блоки лучше всего использовать без специальной техники для строительства гаража, небольшого хозяйственного здания, бани или других сооружений, отличающихся сравнительно небольшой массой. Керамзитобетон не только обладает отличными теплоизоляционными свойствами, но и очень выгоден, потому что может заменить примерно 7 кирпичей, если исходить из тех размеров, что были определены ранее.

Типы подошвы

Подошву, да и фундаменты, установленные на ней, можно поделить на два вида: ленточные и столбчатые. Если будущая конструкция отличается массивными стенами, сформированными из камня, кирпича или шлакоблоков, то наилучшим вариантом для укладк для подобного сооружения будет фундамент ленточного типа из бетонных блоков. Подобная конструкция позволит быть уверенным в том, что здание не покосится, не возникнут трещины на стенах сооружения, а его обитателям не будет угрожать опасность. Ленточный фундамент из бетонных блоков позволит значительно сэкономить время, так как ожидать полного застывания не придется, а укладку стен можно начать практически сразу же после завершения работ по возведению.

Фундамент для относительно немассивных зданий можно соорудить по столбчатому типу. Такой будет более экономичен, чем ленточный, но от этого его функциональность не упадет, так как для поддержания бани, гаража или хозяйственного здания не требуется той устойчивости, которую обеспечивает ленточный фундамент из бетонных блоков, а вполне хватит мощности столбчатого типа. Благодаря ряду преимуществ – экономичности, малогабаритности и небольшой трудоемкости – фундамент столбчатого типа набирает все большую популярность при строительстве сооружений относительно малой массы.

Инструменты и материалы

Для выполнения подобных работ понадобится рад инструментов как строительного, так и хозяйственного типа, а также соответствующие материалы.

Схема сборного фундамента: 1 – Горизонтальная гидроизоляция, 2 – Отмостка, 3 – Фундаментные блоки, 4 – Плита фундамента.

Понадобится следующее:

- лопата;

- щебень;

- песок;

- цемент марки М400 или М500;

- эластичный шланг;

- шпатель;

- доски;

- веревка;

- гидроизоляционный материал;

- битумная мастика.

Ход работы

Прежде чем закладка начнется, необходимо проконсультироваться со специалистом, который поможет обозначить необходимую ширину траншей, высоту цокольного этажа, размер бетонных блоков и так далее. Самостоятельные действия без специальных вычислений могут привести к неустойчивости уже готовой конструкции, ее ненадежности и ветхости, что создаст неблагоприятные условия для людей, находящихся внутри здания.

Владельцам участка под строительство с идеальной для этого почвой, глубокого контакта с почвой не требуется, во всех остальных случаях глубину контакта определит специалист. Для определения вида почвы тоже потребуется профессиональная консультация, если сам владелец не обладает подобными знаниями.

Ранее упоминалось, что формирование проходит двумя способами, которые и определяют его тип – ленточный или столбчатый. Существенные различия есть, но их немного, поэтому будет описана технология строительства ленточного фундамента, а затем названы отличия от способа укладки столбчатого типа.

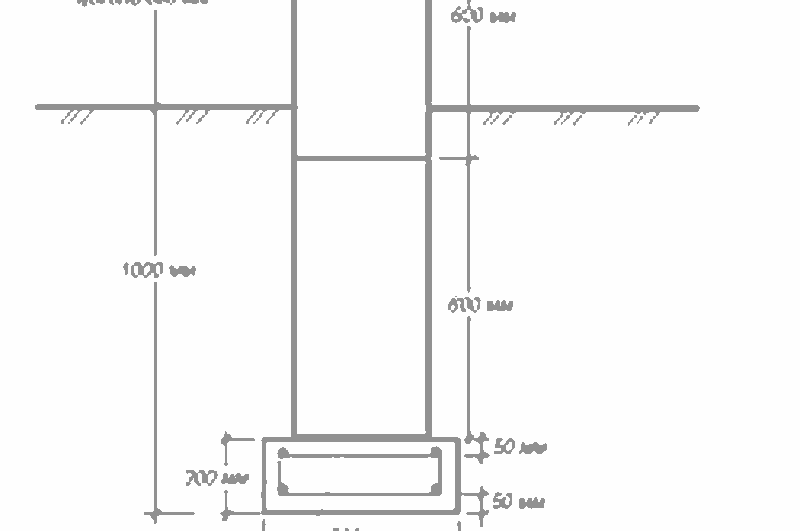

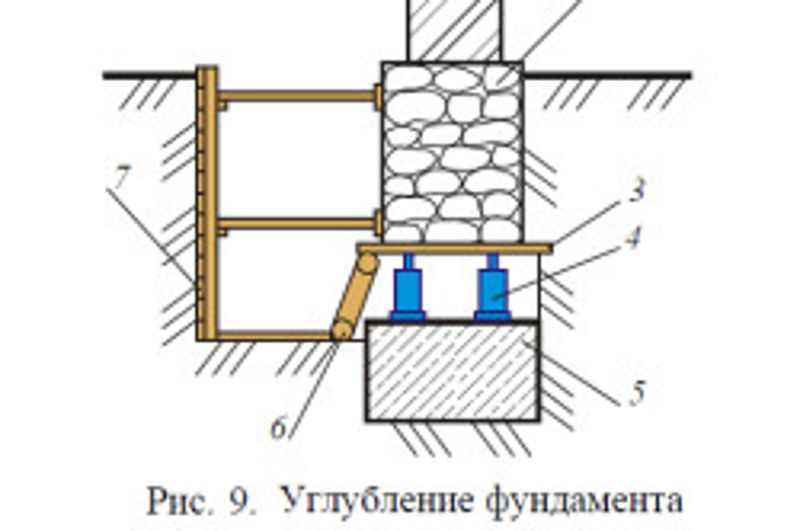

Схема углубления фундамента блоками.

Шаг первый. Необходимо вырыть траншеи по периметру будущего здания, а также под несущими стенами. Ширина траншеи определяется планом, но для создания более устойчивой конструкции устанавливают на 10 см шире стен. Просчитывается степень промерзания почвы, траншея должна уходить на 20 см глубже линии промерзания. Для более точного размещения траншей используют колышки и веревку, с помощью которых можно четко обозначить местоположение будущей траншеи.

Для более четкого и качественного формирования фундамента используют опалубку, с внутренней стороны покрытую гидроизоляционным материалом.

Шаг второй. Производится установка «подушки» из блоков, которые укладываются по кирпичному типу, скрепляющим материалом служит бетон. Подробнее о типе цемента, который лучше использовать для создания бетона, будет сказано далее.

Шаг третий. Начиная с углов, выстраивается фундамент, чаще всего из блоков подушечного типа, при этом их параметры, такие как высота, ширина и материал, должны быть определены планом во избежание лишних растрат на блоки, если используются слишком массивные или ненадежные, если ухудшается качество постройки.

Схема из блоков ФБС.

Шаг четвертый. Производится укладка блоков на «подушку», в качестве скрепляющего вещества служит бетон. Лучше всего для подобных работ использовать цемент марки М400 или М500. Если используется цемент марки М500, то смешивать его необходимо в пропорции 1:3 с песком. Если используется цемент марки М400, то смешивать следует в пропорции 1:2. При этом очень важно, чтобы бетон не получился жидким или чересчур сыпучим. Проверить это достаточно просто. Взяв бетон лопатой, следует ожидать того, что на ней он и останется, при этом имея вязкую консистенцию. Если бетон рассыпается, значит влаги недостаточно, если, наоборот, растекается, то она в избытке, это плохо скажется на прочности фундамента.

Для повышения прочности и надежности бетона можно добавить в него пластификатор. Он помогает улучшить основные свойства бетона, такие как прочность, влагостойкость, морозостойкость и так далее.

Шаг пятый. Блоки обрабатываются битумной мастикой, после чего крепится гидроизоляционный материал, который предохраняет бетон от влаги, что существенно повышает прочность, долговечность и морозостойкость.

Столбчатый тип

Таковы шаги для формирования с использованием бетонных блоков. Основными отличиями строительства подобного типа от фундамента столбчатого типа являются:

- По периметру выкапывается определенное количество ям, в которых и будет сформирован фундамент. Во время формирования ленточного типа траншеи роют по всему периметру непрерывно.

- Устанавливается «подушка» из щебня и песка. Высота подушки определяется планом и составляет не менее 15 см, при этом 10 см – щебень, 5 см – песок. После того как слой щебеня и песка засыпан, необходимо смочить песок для лучшей утрамбовки. Главное – не залить водой. Если воды будет мало, песок будет слишком рыхлым, если много, то траншея с «подушкой» превратится в болото.

- После этого производится укладка бетонных блоков. Как было сказано ранее, для таких работ отличным выбором будут бетонные блоки из керамзитобетона с параметрами 20 x 20 x 40 см.

Таковы основные положения формирования фундамента из бетонных блоков ленточного и столбчатого типов. Данная информация пригодится каждому, кто захочет начать обустройство собственного дома с нуля.

o-cemente.info

Изготовление бетонных блоков своими руками

Изготовление бетонных блоков в домашних условиях

Как изготовить бетонные блоки своими руками и почему это нужно делать мы ответим на этой страничке сайта "В помощь домашнему мастеру".

При постройке дома из бетонных блоков себестоимость такового оказывается слишком большой. Поэтому существует альтернативный способ решения данного вопроса: данные блоки можно изготовить самостоятельно и производство бетонных блоков можно осуществлять в домашних условиях!

Что для этого надо? Прежде всего нужно определиться с размерами. Я предлагаю остановиться на следующих размерах: 200х200х400 мм и 200х200х200 мм (это "половинки" и они обязательно потребуются при проведении работ).

Теперь подготовим формы-опалубки. Для этого необходимо распилить старые мебельные щиты из ДСП соответствующих размеров и соединить шурупами через поперечные и продольные перегородки, выпиленные из доски 40 мм(смотрите рисунок).

Такая форма удобна тем, что в нее можно одновременно закладывать 4 блока. Далее форма без дна выставляем на ровное основание под навесом, застеленное полиэтиленовой пленкой. Их внутренние поверхности промазываются отработ анным машинным маслом. Это сделано для того, что бы легче было винимать блоки после того как они затвердеют.

Теперь подготовим материал из которого будем делать блоки. В бетономешалку, а при ее отсутствии в любую емкость насыпаете гравий песок и немного извести. После того как это перемешается добавляете цемент.

Соотношение при закладке должно соответствовать пропорции - 1 часть цемента на 4 части заполнителя. Все это тщательно перемешивается и разбавляется водой до нужной консистенции. Раствор должен получится таким, что бы его удобно закладывать в форму.

Далее в форму укладывается по две лопаты раствора, армирующую проволку. На всем это еще следует расположить "вальтом" две стеклянные бутылки, заткнутые пробками. Бутылки будут играть роль герметичных стеклоблоков и благодаря им внутри блока создаются две воздушные камеры, создающие теплозвукоизоляцию.

После укладки бутылок снова заливается слой раствора с армирующей проволкой. Сверху все покрывается дополнительным слоем раствора, который заглаживается мастерком. При заливке раствора нужно хорошо утрамбовывать его, что бы внутри формы не образовывались пустоты. Когда бетон затвердеет снимается боковая стенка формы и вынимаются блоки.

Изготовлять блоки лучше в пасмурную погоду, поскольку время испарения воды из раствора увеличивается, что уменьшает вероятность появления трещин на готовых блоках. Если все же вы производите работы в жаркое время, то фомы необходимо размещать в тени и желательно накрывать их, чтобы уменьшить скорость испарения воды. Используя данный метод вы экономите до 60 процентов средств.

Вот пожалуй и все, что я хотел рассказать о народном способе изготовления бетонных блоков своими руками в домашних условиях.

ПОНРАВИЛАСЬ СТАТЬЯ? ЖМИ НА КНОПКИ И ДЕЛИСЬ ИНФОРМАЦИЕЙ С ДРУЗЬЯМИ В СОЦ.СЕТЯХ:homemaster-ua.narod.ru