Станок для производства блоков: как сделать своими руками? Формы для изготовления блоков

Изготовление шлакоблоков своими руками - 2 варианта, инструкция!

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими руками

Планируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Содержание статьи

Общие рекомендации и требования

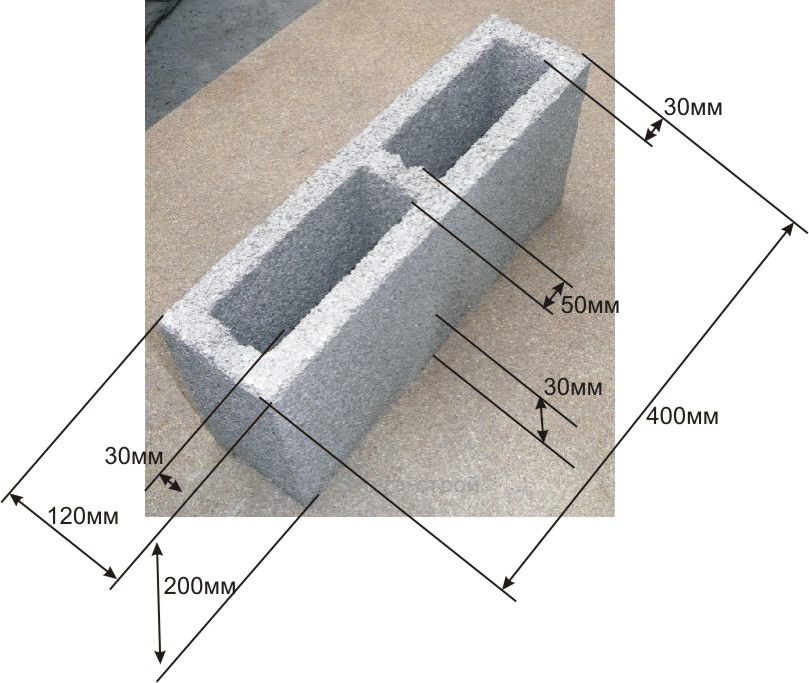

Размеры шлакоблока

Шлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

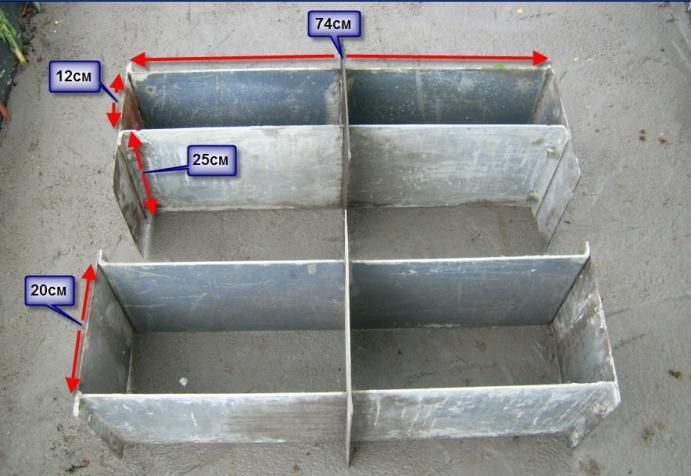

Форма для шлакоблока

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Заливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Помещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Ждем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Полезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Вид сбоку

Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Пресс станка

Пресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Мотор

Мотор

Виброустройство

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

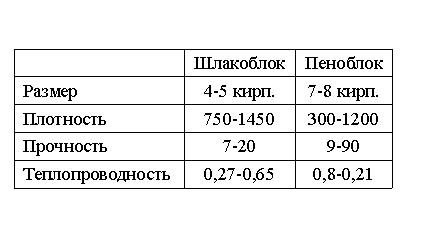

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

stroyday.ru

Станок для производства шлакоблоков своими руками (+чертежи)

Доступность материалов и простота производства монтажных блоков из шлакобетона позволяют изготовить их своими руками. Шлакоблоки можно делать вручную, а можно для этой цели смастерить самодельный станок, который позволит значительно ускорить процесс производства. Прежде чем создать рабочий чертеж станка, нужно определиться, с какой целью он будет использоваться. Для возведения небольших сооружений и хозяйственных построек будет достаточно 1-2 форм, которые потребуются для изготовления монтажных блоков. Если потребуется гораздо большее количество шлакоблока за 1 рабочий цикл, то необходимо задуматься над изготовлением более мощного и производительного оборудования (например, на 4-6 и более форм за цикл).

Как изготовить формы для изготовления блоков

Цена и размер шлакоблока, а также его физические характеристики делают этот материал привлекательным для строения различных архитектурных сооружений. Приобретать готовое оборудование для его производства является достаточно хлопотным и затратным делом, а вот изготовить станок своими руками вполне реально. Для начала необходимо создать чертеж форм с учетом габаритов шлакоблока– 390×188×190 мм. Затем нужно определиться с количеством изготавливаемых блоков.

Здесь следует учитывать, что если шлакоблок будет производиться на вибростоле, то формы нужно выполнить одинарными, поскольку в ином случае их будет достаточно тяжело устанавливать на стол для утряски. Можно изготовить двойной контейнер для производства шлакоблока с промежутком 5 мм между одинаковыми секциями, куда будет устанавливаться разделительная пластина. Такой же толщины необходимо взять стальной лист (из которого мы и будем изготавливать формы). Процесс их изготовления достаточно прост:

- делаем разметку металлического листа;

- вырезаем нужного размера детали;

- при помощи сварки соединяем между собой лоскуты стали;

- посредине привариваем пластину и конусообразные цилиндры, которые будут исполнять роль пустотообразователей.

Совет прораба: сваривать листы между собой необходимо точечной прихваткой с наружной стороны, чтобы металл не повело, а внутри была цельная и ровная поверхность.

После изготовления конструкции потребуется сделать металлический поддон, который затем необходимо сварить с формой, а затем от ее края нужно отступить по 50 мм, а по длинной стороне 200-300 мм (здесь будут находиться излишки раствора после его загрузки). Высота бортика также должна быть 50 мм, чтобы раствор не высыпался при загрузке.

Чертеж для изготовления формы для шлакоблока

Конструктивные особенности станка

Как мы уже говорили, шлакоблоки своими руками в домашних условиях можно приготовить при помощи станка. Самую простую конструкцию можно изготовить следующим образом:

- в качестве основания вибростола будем использовать два одинаковых по размеру швеллера, к каждому из которых необходимо приварить по две металлические трубы. Они будут служить опорами стола;

- поверх свободных концов труб необходимо наварить пружины, которые будут обеспечивать должный уровень вибрации для утряски рабочего состава в формах. Для этой цели прекрасно подойдут старые мотоциклетные пружины. Они также будут исполнять роль амортизаторов;

- столешницу вибростола можно изготовить из толстостенной стали. Прямоугольное полотно нужно приварить к вертикально расположенным пружинам опор. Затем на полотне строго по посадочным местам электродвигателя (можно для этой цели использовать мотор для точильного станка или от бытовой «стиралки») необходимо приварить болты и намертво закрепить его. Для обеспечения вибрации на выходном валу двигателя необходимо установить эксцентрик (можно использовать гайку со смещенным центром или приварить болт).

Чертеж вибростола

Фото: станок для изготовления шлакоблоков

Проверить работоспособность оборудования можно, включив в сеть электродвигатель. Если станок начнет вибрировать, то можно приступать к изготовлению шлакоблоков.

Совет прораба: для облегчения процесса производства можно изготовить конструкцию станка с подъемной рамой, которая способна приподнимать форму, после чего готовое изделие остается на полу. Сама рама имеет колеса для удобства перемещения оборудования.

Отметим также, что для небольшого частного производства подойдут именно станки с подъемной частью, которые позволят в разы ускорить процесс изготовления.

Видео

2bloka.ru

Станок для производства блоков своими руками: как сделать

Технология блочного строительства приобретает все большую популярность. Причем можно собрать станок для производства блоков своими руками. Данное оборудование и строительные материалы, получаемые с его помощью, за счет своей простоты становятся доступны не только для постройки непосредственно, но и для ведения бизнеса.

Станок для производства строительных элементов

Принцип устройства и работы такого оборудования довольно прост — вибрация. Все строительные элементы такого типа в своем изначальном состоянии имеют тестообразную консистенцию. Эта смесь помещается в формы для блоков необходимого размера. За счет вибрации состав уплотняется и оставляется для просыхания до приобретения им твердости.

Все составляющие компоненты для производства стройматериалов этого типа легкодоступны. Детали для такого станка также не составит труда раздобыть. Приложив немного усилий, даже человек, не обладающий специальными техническими навыками, сможет сделать такое устройство, которое значительно облегчит планируемое строительство и ощутимо сэкономит финансовые затраты.

Основа приспособления для производства строительных блоков — вибростол. Его можно сварить из уголков или реек и листов металла толщиной не менее 0,5 см. Прослойкой между ними являются стальные пружины, стоящие вертикально, которые можно взять из амортизаторов мопеда, мотоцикла. Пружины стационарно крепятся к основанию по углам. Сверху накладывается лист и приваривается к ним. К верхней пластине крепится заведомо разбалансированный электродвигатель и приспособления для установки форм. Фиксируется двигатель болтами через резиновые прослойки.

При подаче электроэнергии данная конструкция вибрирует, уплотняя залитую в формы смесь. Так происходит изготовление деталей нового здания.

Формы для производства

На верхний железный лист крепятся формы для будущих блоков, в которые и будет заливаться подготовленный раствор. Каждая форма может иметь вкладыши образования пустот в готовых изделиях, которые могут быть разнообразными: конусными, цилиндрическими, прямоугольными. Встречаются случаи, когда для образования таких выемок вставляют обычные бутылки. Формы могут быть изготовлены для производства как единичного экземпляра, так и для партии элементов.

Можно сделать строительные блоки своими руками. Несомненное преимущество такого приспособления — то, что вибростанок позволяет создавать блоки любых размеров и конфигураций в соответствии с вашими задумками по строительству здания и его дизайну.

Формы для изготовления блоков в домашних условиях могут быть выполнены и из древесины, если требуется небольшое количество кирпичей для строительства гаража или каких-либо хозяйственных построек. В этом случае поверхность досок тщательно обстругивается и покрывается краской или лаком.

Виды строительных блоков

Когда технология производства этого стройматериала получила широкое распространение и стала доступна многим, то не удивительно, что появилось много вариантов составов и форм. Умельцами был создан станок для производства пескоблока. Было даже освоено производство бетонных блоков в домашних условиях. Из всего разнообразия можно выделить:

- керамзитобетонные и полистиролбетонные;

- шлаковые и пескобетонные.

В состав данного материала могут входить различные наполнители:

- песок, керамзит, древесные опилки;

- различные шлаки, сажа и т.д.

За счет этого достигается низкая себестоимость производства. Все эти виды стройматериала включают цементный раствор с водой. Для их изготовления используется лучший на сегодняшний день цемент марки М400. Дальше особенности таких материалов зависят от наполнителей и различных пластификаторов.

Особую популярность приобрели шлакоблоки. Их отличает значительная экономичность в изготовлении и прекрасные характеристики получаемого строительного блока в домашних условиях.

Отличительные характеристики строительных блоков

Они получили свою популярность за счет пониженной плотности в результате использования различных составляющих. В этом самодельные детали превзошли даже кирпич. Пониженная плотность позволяет лучше сохранять тепло в домах, построенных при помощи этих материалов. За счет нее увеличивается и шумоизоляция всего здания.

Несмотря на низкую плотность, они нисколько не уступают в прочности традиционным стройматериалам. Строительные блоки имеют небольшой вес и значительно снижают нагрузку на фундамент здания. Они прекрасно противостоят внешним погодным условиям и отличаются особой морозоустойчивостью.

Изготовление блоков и использование их в строительстве значительно повышают скорость постройки. Намного снижаются трудозатраты по сравнению с другими стройматериалами. В некоторых случаях, когда применяются самодельные блоки, необязательно устройство дополнительной теплоизоляции здания.

По сравнению с другими материалами такие элементы легко пилятся, сверлятся, режутся. Данные свойства намного упрощают прокладку различных коммуникационных систем и проведение электропроводки.

Необычное решение

Находкой стало (когда создавались первые блоки) добавление в раствор газообразующих веществ. Во время работы станка раствор наполнялся пузырьками воздуха, при этом уплотняясь и затвердевая. В итоге получался элемент обычного размера, но обладающий легким весом и нисколько не теряющий в прочности. При этом он еще отличался повышенной способностью сохранять тепло и не пропускать шумы. Так получились газобетонные блоки своими руками.

При сегодняшнем развитии коттеджного и малоэтажного строительства, они завоевали прочный авторитет среди частных застройщиков и фирм, занимающихся возведением одно-, двухэтажных домов. Производство бетонных блоков для устройства фундамента и для строительства стен стало для многих способом ведения бизнеса.

tvoygarazh.ru