Vest-Beton.ru. Формы бетонные

Формы бетонных заборов

Какие бывают формы для заборов из бетона

В наш современный век бетонный забор – это не унылая серая стена, а своеобразной формы, цветовой гаммы, различного вида и назначения секции. Применяя новейшие технологии, производители могут предложить обширный выбор текстуры различной сложности.

Ограждения из бетона настолько универсальны, что любой заказчик подберет изделие под свой стиль и вкус, скрыв от постороннего взгляда свои владения или огородив наглухо заднюю часть двора. Бетонная изгородь выполняет не только защитную функцию, но и придает частным владениям эстетический вид. На видео можно просмотреть образцы из бетона.

Форма для бетонного забора

Производство бетонных плит

Для изготовления заборов используются формы, которые подразделяются на две основные группы:

- Литье простое, выполненное с одной стороны – недорогая стоимость, пользуется широким спросом. Такой вид используется для ограждения дачных участков и домов.

- Сложное литье – выполняются двухсторонние рельефные ограды.

Для получения плит для забора различной текстуры применяют технологии АБС, полиуретан, стеклопластик, ПВХ. Благодаря западным технологическим методам бетонные заборы приняли декоративное назначение, привлекая внимание своим красивым и чарующим видом. Плиты стали меньшими по параметрам, чем были в XX веке, что облегчает монтаж.

Формы для заборов из бетона

- Из полиуретана – очень прочная закладка с высокой жесткостью, не обладает подвижностью. В такой технологии вырабатываются двухсторонние секции для изгороди, имея эстетичный вид с обеих сторон. В таких изделиях есть некоторые минусы:

- возникают частые сколы или разломы;

- при изготовлении на бетонной массе образуется воздух, который является причиной возникновения различных дефектов в изделии;

- дороговизна материала;

- в процессе изымания конструкции часто происходят повреждения, что повышает уровень брака.

- Из стеклопластика – выполняются из материала толщиной в 8 мм, оправа сделана из металла и оснащена ручками, которые облегчают изъятие формы из изделия. Такая технология для изготовления бетонных ограждений дает возможность применить метод быстрого выброса. Также возможна сушка и в течение суток. Этот метод редко применяется, так как он нерентабелен. Минусы такого производства:

- нет возможности производить плиты различной окраски, так как краситель, добавленный в бетонную массу, делает ей хрупкой, и при вынимании формы могут возникнуть сколы;

- окрашивание акриловой краской происходит после монтажа забора на объекте, а выбор цвета и покраску выполняет сам заказчик.

- Из ПВХ – применяется толщиной 1 мм, делает поверхность глянцевой. Для лучшей наглядности можно посмотреть фото. Главными преимуществами изделий считаются:

- огромный выбор;

- небольшая цена;

- обладают стойкостью к огню, применяются на объектах, где требуются строгие меры к нормам пожарной безопасности;

- изделия обладают наилучшим качеством;

- долгой срок эксплуатации.

- Из АБС – пластика толщиной 2,3 мм достаточно жесткого и стойкого по своему химическому составу. Из таких форм производятся плиты различных геометрических очертаний. Основные положительные показатели:

- самая высокая прочность формы для забора из бетона;

- срок службы долговечнее, чем из полистирола или поливинилхлорида;

- гибкие свойства пластика не требуют распаривания формы при изготовлении заборов;

- используется с любыми технологиями для изготовления различных бетонных изделий;

- хорошая связь между поверхностными слоями, поэтому формовку не нужно смазывать;

- компактность при транспортировке.

Учитывая все эти достоинства, такая технология все больше используется в производстве бетонных ограждений. На фото вы можете рассмотреть выбрать понравившийся образец.

Основные преимущества сооружений из бетона

- защита и долговечность;

- прочность стены, пуленепробиваемость;

- служат заключительным элементом дизайна, декорируя территорию участка;

- не подвергаются всевозможным неблагоприятным климатическим условиям;

- не подвергается нападению различных насекомых;

- практически не нуждается в уходе;

- демократичная цена и отличное качество;

- экономия на покраске и герметике, нет необходимости красить каждый год;

- функциональность;

- защита от ветров и отличный звуковой барьер;

- стойки при вандализме;

- быстрота в монтаже.

Ограждения из бетона – это спокойная и защищенная частная жизнь, а также охрана различных объектов. На фото можно увидеть образцы различной конфигурации и среди них выбрать подходящие для своего участка.

zabornyi.ru

Формы для изготовления бетонных заборов

Данная статья содержит полезную информацию о том, какие на сегодняшний день существуют формы для изготовления бетонных заборов, а также о том, какие ограждения для дачного участка можно изготовить при помощи подобных формочек.

Бетонный забор

Виды

И действительно, иногда необходимо как можно быстрее возвести на своем загородном участке ограждение. В таком случае вам подойдут специальные литые строительные формы, которые используются для изготовления декоративных оград. Такие формочки изображены на следующем фото. Производители строительных материалов поставляют на отечественные рынки разнообразные формы для изготовления заборов. Их производят из разных современных материалов, обладающих рядом существенных преимуществ. Помимо того существуют многообразные формы для столбов забора, выполненные с применением таких материалов, как стеклопластик, АБС-пластик или металл.

Однако важным моментом является то, что для отдельно взятой формы подходит не каждая технология. Поэтому, чтобы не попасть впросак, внимательно прочтите статью до конца, чтобы понять какая технология подходит определенным видам формочек для сооружения заборов.

Стеклопластик в металлической оправе

Подобные формочки для возведения декоративного бетонного ограждения характеризуются 7-ми миллиметровой толщиной и наличием цельной металлической оправой.

У такой формы присутствует ручка из металла, поэтому работать с ней удобно. Технология, которую необходимо применять в данном случае предусматривает изготовление оград из бетона при помощи мета быстрого выброса. Что он дает? Он обеспечивает возможность производства более 20 изделий за одну рабочий день:

- Для этого форму нужно поставить на включенный вибростол и заполнить ее бетонным раствором;

- После этого в раствор погружают арматурный каркас и переносят формочку на особый стеллаж, на краю которого установлена труба;

- Один хлопок и содержимое формы очень аккуратно снимается из нее и остается на стеллаже для последующего затвердевания. Все секция оградки готова.

Однако в данном случае нужно учесть, что процесс производства бетонных оградок с применением подобной технологии требует наличия такого количества стеллажей, сколько секций ограждения вам следует иметь для возведения ограждения на участке своими руками.

К тому же произведенные секции не будут обладать каким-либо цветом помимо природного оттенка материала, из которого они произведены, а именно серого. Дело в том, что абсолютно все пигменты способны негативно влиять на склонности бетонного состава затвердевать. Поэтому при использовании подобных пигментов при изготовлении секций забора с применением подобной технологии можно получить элементы со сколами и другими дефектами. Это не только будет влечь за собой дополнительные материальные расходы, но и может поставить сооружения всего забора под угрозу.

Однако ситуация не тупиковая. Если вы непременно желаете покрасить ограждение, сооруженное по такой технологии, вы можете воспользоваться определенным видом краски для фасадов. Окрасить оградку можно будет после того, как ее установили на вашем загородном участке. Можно выполнить покраску своими руками, особенно если хочется немного сэкономить.

Существует еще один хороший метод производства секций оград для дачного участка, однако он менее распространенный, хотя в результате его применения можно получить цветные секции. Заключается этот метод в следующем:

- формочки заливают бетоном и оставляют в таком положении еще на 24 часа;

- после того, как состав застынет, секцию вынимают из формочки.

Почему такой метод все реже практикуется? Дело в том, что его считают не рентабельным. Специалисты рекомендуют при наличии формы для бетонных заборов в оправе из металла использовать именно метод быстрого выброса готовой секции забора и сушку изделия на стеллаже. Ведь в этом случае процесс производства происходит гораздо быстрее. А чтобы получить цветные секции лучше приобрести более дешевую формочку из пластика.

АБС-пластик

Формы из ПВХ-пластика, изображенные на следующем фото, обладают рядом преимуществ: глянец, широкий ассортимент размеров и разнообразие дизайна, низкая стоимость и универсальность (в случае работы с такой формочкой можно использовать совершенно любую современную технологию для заливки еврозаборв посредством литья).

Залитый раствор бетона застывает по прошествии суток или немного большего времени. Тут все будет определяться температурой воздуха в помещении, где осуществляются работы. Формы заливают бетонным раствором, используя технологии окрашивания. В итоге заборы, произведенные в формочках из АБС пластика, обладают глянцевой поверхностью, могут иметь какой угодно оттенок, а также имитировать мрамор или же гранит. Подобные пластиковые формы для забора из бетона дают возможность изготавливать своими руками одну секцию ограждения за сутки. А технологию быстрого выброса секции из формочки уж не применяют.

Чтобы осуществлять заливку формы из АБС-пластика своими руками нужно иметь специальную подставку, выполненную в виде носилок. Положив формочку на эти носилки, ее необходимо залить раствором и дать высохнуть. То беж количество форм должно соответствовать количеству носилок под эти формочки и количеству секций для сооружения будущего забора.

Подобная форма для бетонного забора дает возможность изготовить забор по методу заливки раствора в формочки и его сушки в них же. Можно воспользоваться любой существующей на сегодня технологией. Однако минусом подобных формочек является низкая результативность: одна формочка дает возможность сделать только одну секции ограждения за 24 часа, если использовать метод заливки раствора в форму.

Полиуретановые

Весьма привлекательный вид двухстороннего бетонного ограждения ценится многими заказчиками. Подобные конструкции можно изготовить при помощи полиуретановых форм для ограждений. Их наполняют раствором фибробетона на вибростоле, устанавливаемым вертикально. А по прошествии 12 часов секция полностью застывает. Подобным методом можно получить уникальные и необычные ограждения.

Подведем итоги

Разнообразные формочки для производства декоративных заборов из бетона – это прекрасный способ сократить время сооружения ограды для загородного участка. Подобные приспособления дают возможность изготовить, по истине, оградки невероятной красоты. Убедиться в этом можно, просмотрев фото в этой статье.

zabornyi.ru

Формы для бетонных заборов: заливка виды как сделать

При упоминании об ограде из бетона каждому представляется унылая картина серого цвета с незатейливой громоздкой конструкцией. Но на сегодняшний день строительные технологии ушли далеко вперед, и теперь материал можно сделать любой расцветки и текстуры. А формы для бетонных заборов позволят придать ограждению оригинальный вид, который украсит любой участок.

Изгородь уже давно не играет роль только в сокрытии вашего имущества от любопытных глаз. Столбы забора из готовых бетонных блоков настолько разнообразны по форме, что станут универсальными для любого стиля ландшафта. Но защита у многих стоит на первом месте, а этот материал отличается высокой прочностью и долговечностью изделий.

Плюсы выбора бетонной ограды

В быту изгородь из этого материала все чаще называют «еврозабором». Она обладает целым списком преимуществ, поэтому ее все больше выбирает население для ограждения и украшения частной собственности или рабочих предприятий. Эти достоинства выделяют ее среди других заборов не только декоративным внешним видом, но и следующими техническими характеристиками:

- Большой выбор размеров, дизайна и цветовой палитры - это позволяет идеально подобрать эскиз под стиль участка, который выражает вкус и характер хозяина. Также возможно изготовление по индивидуальному заказу – полностью уникальное и неповторимое.

- Надежность – лучшая защита от посторонних и животных на участке.

- Долговечность – больший срок эксплуатации в сравнении с другими видами материалов.

- Прочность – бетон сохраняет все свои свойства, несмотря на климатические причины – влажность и смену температуры.

- Неприхотливость в уходе.

- Идеальное соотношение «цена-качество».

Виды форм

Глядя на растущую популярность бетонной ограды, ведущие производители строительных материалов стали разрабатывать линию форм разного вида и материала для изготовления элементов забора. При выборе ориентируйтесь на желаемый конечный результат – если нужен четкий узор, то потребуется жесткая форма. Если вы желаете сделать изделие с неправильными плавными очертаниями, то лучше взять мягкую.

Эти емкости можно приобрести в любом строительном супермаркете, включая онлайн, а также изготовить своими руками. Цены в магазинах варьируются, исходя от материала, рисунка и количества секций. Обычно их две – верхняя и нижняя. Для бизнеса лучше брать несколько комплектов, для безостановочного производства, а также выделить специальное место для сушки бетонных плит и столбиков. Обратите внимание, что вам потребуются матрицы не только для секций забора, но и для опор тоже. Еще дороже будут изделия по индивидуальному заказу.

Полиуретан

Этот материал позволяет производить довольно прочные, лишенные гибкости, формы. Полиуретан достаточно жесткий, что увеличивает его срок эксплуатации – до тысячи циклов изготовления секций из бетонного раствора. Чаще всего эти емкости применяются именно для создания заборов. Элементы изгороди получаются привлекательными с обеих сторон. Можно выбрать практически любой рельеф и рисунок. К недостаткам этого материала можно отнести такие параметры:

- извлечь готовое изделие из формы нелегко, есть большая вероятность его повреждения при этом процессе;

- достаточно высокая цена;

- на продукции могут появляться сколы и трещины;

- на поверхности бетонного раствора может задерживаться воздух, который приводит к дефектам изделия.

АБС-пластик

Этот материал достаточно жесткий и считается химически стойким. Толщина 1-2 мм. Используя эту форму, будьте уверенны в том, что получите качественное готовое изделие для монтажа, с точным соблюдением геометрии. Такие формы чаще всего используют производители бетонных заборов. Кроме того, материал обладает еще следующими преимуществами:

- долговечность;

- легкость в изъятии секций благодаря гибкости емкости;

- прочность – выдерживают до 200 циклов заливки;

- легко совмещаются с любыми технологиями, облегчая процесс изготовления;

- компактные в собранном виде;

- не требуют обязательного смазывания перед тем, как заливают бетон.

Стеклопластик

Такая форма достаточно негрубая – имеет толщину не более 8 мм. Самые тонкие места в рельефе матрицы. Имеет металлическое обрамление и ручки для транспортировки. Ее можно использовать как для длительной суточной сушки, так и для метода быстрого выброса. Но второй способ применяют чаще, так как он более рентабелен. С их помощью можно создавать объемные конструкции. За смену можно сделать до 50 единиц. Минусы покрытия:

- если в жидкий раствор добавляют красители, то после быстрого извлечения могут появляться дефекты в виде сколов, трещин и пр.;

- чтобы окрасить забор в этом случае, на готовую конструкцию после установки наносят акриловое покрытие – то есть проводятся дополнительные работы.

ПВХ

Этот материал приобрел большую популярность в современном строительстве, поэтому неудивительно, что он поучаствовал и в изготовлении форм для бетонного забора. Поливинилхлорид обладает целым рядом преимуществ:

- разнообразие выбора структуры, цвета и формы, можно задекорировать под мрамор или гранит;

- доступная стоимость;

- изделия получаются лучшего качества;

- высокая пожаробезопасность, поэтому подходят для применения на самых разных местах;

- срок эксплуатации – до 100 заливок бетонного раствора.

Совет: независимо от того, какую форму вы выберите, позаботьтесь о том, что она имела удобные ручки для ее переноса.

Как самому сделать форму

Для работы вам понадобится время, желание и нужные инструменты. Сделать форму для забора своими руками по инструкции легче всего из полиуретана. Готовый материал для фундамента изделия можно приобрести в строительном магазине, и в домашних условиях сформировать необходимую конструкцию. Если вы ограничены во времени, то можно приобрести готовую емкость – она не намного дороже. Из других материалов изготовить форму в домашних условиях очень сложно, так как потребуется специальное оборудование, материалы и знания.

Далее идет процесс изготовления самой секции. Замесите бетон в пропорциях: 3 части песка, 2 щебня, 1 цемента и пластификатор. Консистенция контролируется добавлением воды. Чтобы правильно забетонировать фундамент конструкции, следует провести следующие предварительные работы, а также придерживаться рекомендаций.

До того, как залить бетон, стенки формы нужно смазать машинным маслом – это обеспечит простоту и безопасность извлечения сделанной продукции, а также сохранит ее гладкую поверхность. Емкости нужно установить на вибрационную поверхность (если специального оборудования нет, можно это осуществить с помощью ударов молотка). Это делается для увеличения плотности состава. Заполните емкость наполовину и дайте смеси немного остыть.

Потом, не выключая стол, уложите арматурную связку. На обычную панель достаточно двух металлических прутьев, на большую потребуется увеличить их количество. После этого залейте смесь до верха.Далее разровняйте поверхность шпателем или мастерком и отключите вибрацию.

Отнесите изделие в место просушки, поставьте вертикально набок, хлопком переверните и оставьте сохнуть. Обычно этот процесс занимает 1-3 дня. Эти показатели зависят в основном от температуры. На столбики нужно столько же времени, но меньше материала. Созревание продукции длится около месяца. Только после этого секция готова к установке. Форму можно сразу наполнять новой порцией для производства фундамента и других конструкций.

Совет: отделочные работы вместе с грунтованием и покраской на установленном заборе лучше проводить не ранее чем через полгода после изготовления бетонных элементов.

Если придерживаться описанных выше правил и рекомендаций, а также применять в работе качественные материалы, то созданное вами новое ограждение будет радовать своей красотой и прочностью долгие годы. А еще лучше – доверить эту работу профессионалам и приобрести готовые изделия, в качестве которых вы будете уверенны и сэкономите свое время.

domostr0y.ru

Бетонные заборы своими руками: установка и покраска

Надежное и привлекательное ограждение

Вы до сих пор считаете, что бетонными заборами огораживаются производственные предприятия или коммерческие территории, так как они надежно закрывают и защищают все, что находится внутри? Спешим вас переубедить, современные бетонные ограждения могут стать прекрасным дополнением экстерьера любого частного коттеджа или дачного участка.

Они могут не закрывать основательно внутреннюю часть двора, а только выполнять свои непосредственные функции – обозначать границы участка, и не позволять пробраться на частную территорию животным или непрошеным гостям.

А если попытаться возвести бетонный забор своими руками, то можно воплотить свои самые смелые идеи и сэкономить семейный бюджет, а может, даже и создать свой маленький быстроразвивающийся бизнес.

Дедовский способ

Эскиз создания формы для бетонных столбов и секций

Строительство конструкций – это не только установка бетонного забора своими руками, оно может включать в себя изготовление секций и столбов бетонного забора своими руками. Если вы решили создать бетонные элементы ограждения, то вам понадобятся формы необходимых размеров для столбов и плит конструкции, которые будут заполняться бетонной смесью. Но сначала о формах.

Первый народный проверенный дедовский способ – самостоятельно изготовить форму из досок с гладкой поверхностью или фанеры. Высоту короба следует делать не более 25 см, чтобы бетонные плиты не были тяжелыми. Детали короба соединяются так, чтобы внутренняя его часть была без дефектов и щелей.

Перед заливкой бетонной смеси, короб необходимо смазать машинным маслом или отработкой. Чтобы освободить смесь от воздушных пузырей, короб с раствором помещают на вибрационный стол.

Одной такой формой вам не обойтись, так как процесс изготовления может затянуться, поэтому следует делать несколько таких заготовок.

Современный подход

Современные формы для изготовления бетонных элементов забора

Второй и более рациональный вариант для того чтобы изготовить бетонный забор своими руками − это приобретение готовых форм с уже стандартными размерами. Такие формы можно приобрести в специализированном строительном магазине.

В большинстве случаев изделия эти изготавливаются из прочного качественного пластика. Также формы для бетонных секций могут быть сделаны из других материалов:

- Форма из стеклопластика – оптимальный выбор для тех, кто решил делать бетонные плиты в большом количестве. Такое изделие имеет толщину листа 7 мм, контур изготовлен из металлического уголка. Благодаря этому обеспечивается высокая прочность конструкции.

- Форма, состоящая из полиуретана, дает возможность изготовления рельефных секций бетонного забора. К сожалению, прочность таких форм невелика, зато они весьма эластичны. Полиуретановые формы чаще всего применяются при изготовлении двухсторонних бетонных ограждений.

- Поливинилхлоридные формы (ПВХ формы) изготавливают на основе материалов из полимеров. Толщина листа таких изделий составляет 1,2 мм. Срок службы больше, чем у силиконовых форм. ПВХ формы имеют различную фактуру, что позволяет создавать всевозможного вида забор.

- Акрил бутадиен стирол (АБС). Толщина листа у нее составляет 2,2 мм, поэтому прочность довольно высока и эксплуатационный период тоже. Такое изделие можно использовать более 300 раз, применяется оно для изготовления больших секций.

Вам решать, из какого материала выбрать формы для того, чтобы самостоятельно изготовить бетонные плиты для ограждения. Особой разницы специалисты не заметили. Важно, чтобы они наполнялись качественным бетонным раствором.

Изготовление секций

Заполнение формы бетонной смесью

Далее, необходимо самостоятельно изготовить раствор или приобрести уже готовую смесь. Чтобы изготовить смесь, необходимо в бетономешалку насыпать щебень, добавить воды. Через несколько минут вращения бетономешалки слить грязную воду, затем добавить цемент и песок. Соответствие пропорции 1:3.

В форму бетон заливаем примерно наполовину. Затем вкладываем в раствор проволочную арматуру. Арматура необходима для повышения прочности забора. Включаем вибростол и аккуратно, постепенно доливаем остальной раствор, и заполняем форму полностью. Вибрации необходимы для того, чтобы воздушные пузырьки выходили из бетона. Готовность формы проверяется ее гладкостью. Неровности на поверхности можно уравнять, используя шпатель или мастерок. Для умельцев не составит труда построить вибростол самостоятельно.

Декорирование ограждения

Один из способов покраски

Изделие, изготовленное из бетона, выглядит серо и уныло. Современные технологии, применяемые в строительстве, и множество других вариантов помогают делать из стандартного вида забора более эффектные ограждения.

Поэтому на заключительном этапе изготовления бетонного забора уделяем особое место покраске или другой декоративной отделке:

- Например, покраска бетонных сооружений происходит с помощью современных порошковых или других красителей, которые специально изготовлены для отделки бетонных изделий. Они не выгорают, не смываются и не осыпаются, проще говоря, на них не влияют атмосферные осадки.

- Также для покраски можно использовать любую фасадную краску, при условии, что поверхность изделия была правильно подготовлена, то есть, предварительно очищена от пыли и покрыта грунтовкой. Обычная «серебрянка» также подходит для окрашивания бетонных конструкций, но этот вариант ушел в историю.

- Для украшения бетонных панелей можно применить декоративную штукатурку, мозаику или же облицовочную плитку. Некоторые владельцы монолитных ограждений украшают свои заборы граффити.

- Покрасить бетонный забор своими руками можно еще в процессе их изготовления. Для этого в бетонный раствор добавляются специальные красители, и вы получаете уникальную возможность сделать забор любых цветов и различных оттенков.

При покраске забора нужно правильно рассчитать расход краски. При этом учитывается рельефность самого забора. Расход краски при окрашивании в среднем составляет 300 мл на один квадратный метр.

Маленькие дизайнерские секреты

Интересный вариант оформления стандартной серой плиты

Следует учитывать, что при покраске бетонного забора чаще всего используются самые популярные цвета. Это коричневый цвет, синий, зеленый и все вариации их оттенков.

Покраска забора обязательно должна производиться с учетом окружающей среды вокруг вас. Например, если поблизости вашего забора имеется водоем, бассейн, то выбор должен быть в пользу синего цвета, а вот если ваш приусадебный участок украшен ярко цветущими растениями, то смело выбирайте зеленый цвет. Он действует успокаивающе. Если у вашего дома крыша коричневого цвета, а на участке мало зелени, то тогда вам подойдет коричневый цвет забора. Дизайнеры часто применяют такие ходы в своих проектах, используя при этом самую нижнюю и самую верхнюю точки экстерьера в одинаковых цветовых гаммах.

Вот почему конструкции из таких материалов представляют собой не серую однообразную плиту, а настоящее украшение вашего земельного участка. Оно выглядит эстетично и будет прочным и надежным. Построить его не составит особого труда. И строительство доставит вам массу удовольствия.

moyaograda.ru

vest-beton.ru

Формы для железобетонных изделий, техника литья — Бетонные работы

Железобетонные и бетонные конструкции формуют: вибрированием, вибрированием с пригрузкой, виброштампованием, прокаткой, прессованием, центрифугированием, вакуумированием в сочетании с вибрированием. а также кассетным и вибропрокатным способами.

Вибрирование. При изготовлении сборных железобетонных конструкций поточно-агрегатным методом бетонную смесь укладывают в стальные формы с уплотнением на виброплощадках грузоподъемностью 1—10 т. Во время вибрирования стальная форма должна быть прочно закреплена на виброплощадке и составлять с последней единую колеблющуюся систему. Закрепление форм к виброплощадкам производится механическими, электромагнитными или гидравлическими приспособлениями

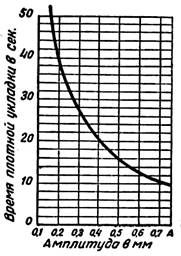

Зависимость времени уплотнения бетонной смеси от амплитуды колебаний при частоте до 3000 кол/мин приведена на рис. 56.

Жесткие бетонные смеси уплотняются двойным вибрированием — сверху и снизу, внутренним вибрированием через вкладыши, вибрированием с пневмо — или другого типа пригрузкой. Пневмопригрузка может быть применена при односторонней вибрации сверху или снизу, при двухсторонней вибрации сверху и снизу и внутренней вибрации (рис. 7). Величина пневмопригрузки 100—500 г/см2. При внутренней пневмопригрузке изготовляемая конструкция покрывается прижимной плитой, резиновые баллоны надеваются на пустотообразователи (вкладыши), воздух нагнетается в пространство между пустотооб — разователем и резиновым баллоном (рис. 58) Для получения гладкой и ровной бетонной поверхности и извлечения пустотообразователей применяют верхний пригрузочный щит с величиной пригрузки 10—20 г/см2.

При стендовом способе формовки для уплотнения бетонной смеси применяют внутренние, поверхностные и наружные вибраторы. Характеристика вибраторов приведена в таблице 203.

Рис. 56. График зависимости времени укладки бетонной смеси от амплитуды колебания при вибрировании с частотой около 3000 кол/мин.

Виброштампование применяют при формовании изделий, имеющих сложную форму. Оно состоит в том, что один или несколько вибровкладышей, соответствующих по своему очертанию профиля верхней поверхности изделия, выжимают бетонную смесь в промежутки между вкладышами и стенками форм (рис. 59) уплотняя ее и образуя заданный профиль. Уплотнение бетонной смеси ведется

в течение 6—10 минут. После этого поднимают прижимную раму и виброштамп. Подъем производится строго по вертикали без рывков.

Рис. 57. Схема вибрирования с пневмопригрузкой:

1 — виброплощадка; 2 — форма с бетонной смесью; 3 — нижний пригрузочный щит; 4 — воздушная камера; 5 — верхний пригрузочный щит; 6 — транспорные цепи; 7 — цепи для натяжения; 8 — компрессор.

Виброштампование с помощью скользящих виброштампов или виброшаблонов применяется для изготовления тонкостенных железобетонных и армоцементных конструкций различного поперечного сечения. Виброштамп в этом случае представляет собой формующую стальную плиту (плоскую или криволинейного очертания) с жестко укрепленными на ней вибраторами и упруго опирающимся на нее пригрузом.

Рис. 58. Схема внутреннего вибропригруза:

1 — виброплощадка; 2 — форма; 3 — резиновый чехол; 4 — верхний прижимной щит; 5 — бетонная смесь; 6 — внутренний сердечник (пустотообразователь).

Таблица 202 — Характеристика виброплощадок

| Наименование показателей | Типы виброплощадок | ||

| СМ-475У | СМ-476 | СМ-476У | |

| Грузоподъемность в т . | 2 | 5 | 10 |

| Амплитуда колебаний в мм | 0,4-1 | 0,3—0,4 | 0,3-1 |

| Частота колебаний в кол/мин | 2890 | 2920 | 2920 |

| Количество вибраторов в шт. | 2 | 8 | 8 |

| Мощность электромотор, в квт | 10 | 28 | 40 |

| Габариты: | – | – | – |

| длина в мм | 3000 | 6200 | 6200 |

| ширина в мм | 1000 | 2400 | 2200 |

| Вес в кг | 1545 | 5725 | 5500 |

Характеристика вибраторов

Таблица 203

| Элементы характеристик | Внутренние | Поверхностные и наружные | |||||

| И-116 | И21-А | И-50 | С-413 | С-433 | С-357 | С-485 | |

| Кинетический момент в кг. см | 0,357 0,07 | 0,82 0,35 | 1,12 | 4,5 | 5,0 | 4,5 | 0-28 |

| Мощность в квт | 1 | 1 | 0,5 | 0,4 | 0,8 | 0,4 | 1,4 |

| Напряжение в е . | 36 | 36 | 36 | 36 | 36 | 220/380 | 220,380 |

| Число колебаний в минуту | 10000 14000 | 6800 | 5700 | 2800 | 2800 | 2800 | 2800 |

| Диаметр вибронаконечника в мм | 76,51 | 76,51 | 114 | – | – | – | – |

| Размеры основания в мм | – | – | – | 400*900 | – | – | – |

Передняя часть плиты под небольшим углом плавно отгибается вверх. Общая длина формующей плиты 50—100 см. В процессе работы скользящий виброштамп перемещается относительно формуемого изделия, придавая поверхности необходимое очертание и уплотняя бетон.

Для складчатых, волнистых и трубчатых изделий из армоцемента

но применять скользящее виброштампование плоских армоцементных листов с последующим приданием им пространственной формы методом гнутья свежеотформованных листов на сердечник соответствующего поперечного сечения.

Прессованиепроизводится на специальной машине (рис. 60). Бетонные или железобетонные изделия изготовляются методом непрерывной формовки без форм. Поступающая в машину шнека жесткая бетонная смесь с водоцементным отношением 0,3—0,4 под давлением непрерывно выжимается через мундштук в виде бруса заданного профиля.

Центрифугирование (рис. 61). В цилиндрическую форму загружают бетонную смесь с осадкой конуса 7—10 см, после этого форму вращают. При быстром вращении бетонная смесь под действием центробежных сил равномерно распределяется по всей внутренней поверхности формы уплотняется. Этим способом можно изготовлять трубы и кольца диаметром от 200 до 1800 мм и длиной до 8—15 м% а также мачты и колонки длиною 8—15 м.

Вакуумирование. Из свежеуложенной и провибрированной бетонной смеси с помощью вакуумщитов (рис. 62) или внутреннего вакуумирования отсасывается избыточная вода и воздух. Дополнительное уплотнение бетона в процессе вакуумирования происходит вследствие разности давления в .окружающей атмосфере и зоне вакуумирования, а также развития капиллярного обжатия. Вакуумированием удаляют из бетона 10—20% воды от ее первоначального содержания. Разряжение в вакуумполости, примыкающей к бетону, равно 300—500 мм ртутного столба.

Кассетный способ. На кассетных машинх с высокой точностью и минимальными допусками изготовляют часторебристые тонкостенные панели несущих стен (перегородок) и перекрытий прямоугольного, швеллерного и двутаврового сечений и другие изделия.

Кассетная машина состоит из станины, промежуточных перегородок с гидравлической системой передвижения, днищ-поддонов и пульта управления.

Станина имеет две опорные рамы, соединенные четырьмя балками, на которые опираются катки перегородок и днищ-поддонов. Перегородки— это полые коробки из листовой стали (или из железобетона) с вертикальными плоскостями, соответствующими конструкции формуемых изделий.

Наибольшее расстояние между перегородками при их раздвижке составляет 700 мм. Днище каждой секции опирается на катки. Перегородки передвигаются при помощи клиньев, вставляемых в прорези штанги гидродомкрата.

Формование изделий ведется в следующем порядке: раздвигают перегородки кассет и смазывают их поверхности, затем устанавливают арматурные каркасы и закладные детали с фиксацией положения первых— деревянными прокладками и вторых — скреплением их специальными болтами с кассетой. После этого с применением гидромеханизма перегородки сдвигают, к удлиненным стержням каркаса прикрепляют траверсу с вибраторами (вибронасадку), ставят бортовую воронку, пускают пар и заполняют сразу все секции бетонной смесью при одновременном включении вибраторов. После заполнения кассет и уплотнения бетонной смеси на верхней грани панелей устанавливают крышки, производят распалубку последовательней раздвижкой перегородок-кассет и, наконец, готовые панели вынимают с помощью мостовых кранов и на траверсных тележках подают на стенды отделочного цеха. После проверки качества и устранения мелких дефектов панели подают на склад. Один цикл изготовления панелей может быть завершен в течение смены.

Рис 59. Схема виброштампования:

1 — виброштамп, 2 — прижимная рама; 3 — форма; 4 — виброплощадка.

Рис. 60. Конструктивная схема машины для прессбетона: 1 — шнек, 2 сердечник, 3 — крышка корпуса; 4 — шпиндель. 5 — станина; 6 редуктор; 7 — ведущая шестерня; 8 — муфта; 9 — электромотор; 10 — мундштук; 11 — переходной конус; 12 — корпус шнека; 13 — загрузочная воронка.

Способом непрерывного вибропроката, предложенным Героем Социалистического Труда Н. Я. Козловым, изготовляют тонкостенные ребристые и плоские детали длиной до 14 ж, шириной до 3,4 м Изготовление изделий производится из мелкозернистых бетонных смесей марки 300—350 состава 1:2 — 1 : 2,5 при водоцементном отношении 0,28—0,32 с расходом цемента 600—650 кг/м3. Для сокращения расхода цемента и улучшения качества изделий целесообразно применять бетон с мелким (до 10 мм) щебнем и крупные пески.

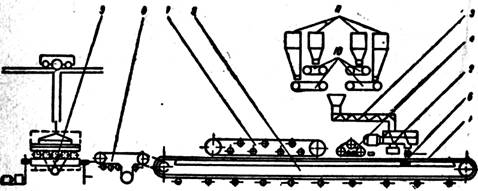

Оборудование включает агрегат для приготовления бетонной смеси, вибропрокатный стан, обгонный рольганг, кантователь и сборочный стенд (рис. 63)

Рис. 61. Станок для изготовления труб центробежным способом.

Изделия изготовляются непрерывно. Дозирование — по объему посредством ленточных питателей, предварительное перемешивание и подогрев смеси производятся в ? шнеке с паровой рубашкой. Из шнека шихта поступает в лопастную мешалку непрерывного действия с вибратором, из растворомешалки — на непрерывно движущуюся формующую ленту стана. На формующей бесконечной металлической ленте производят все основные технологические операции. Эта лента состоит из 12 кессонообразователей и 13 поддерживающих цепей, надетых на шкивы. В приемную секцию ленты укладывается арматурный каркас в проемы между кессонами. В местах расположения дверных и оконных проемов укладываются шаблоны. Разделение смежных панелей производят брусками, закладываемыми на всю ширину ленты.

Бетонная смесь поступает на ленту с помощью шнекового укладчика, разравнивается виброножом.

Рис. 62. Переносный вакуум-щит:

а — вид сверху; б — вид снизу; 1 —фанерный щит; 2 — стальная рамка; 3 — петли для переноса щига; 4 — верхняя сетка редкая; 5 — нижняя сетка частая; 6 — фильтровальная ткань; 7 — фланец.

Укладка бетонной смеси в ребра и ее уплотнение производится вибробрусом, расположенным под формовочной лентой По ходу движения ленты уплотненная бетонная смесь попадает под фрез для зачистки и выравнивания, а затем под калибровочную секцию стана. Далее отформованная скорлупа попадает в зону ускоренной термической обработки, где она закрывается движущейся бесконечной резиновой лентой длиною 50 м, скорость движения которой равна скорости движения формующей ленты. На этом промежутке изделия полностью герметизируются. Острый пар подается в пространстве между формующей лентой и опорными плитами стана. Через 30 мин после начала прогрева в бетоне устанавливается температура 92—98°. За 2 часа термообработки бетон набирает прочность до 150 кг/см2. Автоматическая распалубка достигается последовательным отрывом сегментов формующей ленты от отформованной скорлупы при повороте ленты и передаче изделия на обгонный рольганг. Последний имеет 2 скорости: первую, равную скорости стана 20—25 м/час, и вторую — 900 м/час.

Рис. 63. Схема производства железобетонных ребристых панелей методом непрерывного зибропроката:

1 — приемная секция; 2 — бетономешалка непрерывного действия; 3 — шнек предварительного перемешивания; 4 — калибрующая секция; 5 — прокатный стан; б — вибробрус; 7 — накрывная лента над зоной термообработки; 8 — обгонный рольганг; 9 — кантователь; 10 — питатели-дозаторы; 11 — расходные бункеры компонентов бетонной смеси.

Вторая скорость включается после того, как задняя кромка отформованной скорлупы отделяется от формующей ленты. С обгонного рольганга скорлупа подается на кантователь, который приводит изделие в положение, близкое к вертикальному. Далее мостовой кран снимает изделие и передает его на склад готовой продукции или на дальнейшую технологическую обработку. Преимущества вибропрокатного способа: универсальность выпускаемой продукции; изготовление крупноразмерных панелей, обеспечивающих минимальное количество швов в стенах при весе элементов, не превышающем 5 т; применение весьма жестких бетонных смесей и сверхускоренной термической обработки их; высокое качество продукции и минимальные допуски; полная механизация и автоматизация всех этапов технологического процесса; малые удельная металлоемкость, удельные капиталовложения, трудоемкость и себестоимость продукции:

Характеристика вибропрокатного стана БПС-4:

| Рабочая скорость движения формующей ленты | 25—30 м/час; |

| Наибольшие размеры изделий: длина | – |

| ширина | – |

| толщина | от 10 до 200 мм |

| Длительность термообработки | – |

| Общая мощность двигателей | 70 квт |

| Габариты: | 91 60 л |

| ширина (без дозировочных и транспортных устройств) | 4,66 м |

| высота от уровня пола (без дозировочных устройств) | 3,835 м |

| Вес металлических частей | – |

| Производительность стана при ширине изделий 3 м | 60 м2/час |

| Количество обслуживающих рабочих в смену | 6 человек |

Таблица 204 — Ориентировочные технико-экономические показатели производства железобетонных изделий различными способами формовки

| Наименование показателей | Стендовая схема | Поточно-агрегатная схема | Прокатный стан БПС-4 | |

| в ямных камерах | в кассетах | |||

| Затраты труда производственных рабочих в чел.-днях на 1 м2 | 0,21 | 0,04 | 0,049 | 0,023 |

| Съем продукции с 1 м2 производственной площади в м2 | 42.6 | 185 | 250 | 299 |

| Удельная металлоемкость в кг/м2 | 0,83 | 1,85 | 1,12 | 0,43 |

| Установленная мощность токоприемников на 1000 м2 изделий в квт | 1,54 | 0,53 | 0,60 | 0,31 |

| Расход цемента марки 400 на 1 м3 бетонной смеси в кг | 335 | 280 | 335 | 650 |

arxipedia.ru

Формы для изготовления железобетонных изделий

Категория: Бетонные работы

Формы для изготовления железобетонных изделий

Правильный выбор конструкции и материала форм для изготовления железобетонных изделий оказывает большое влияние на эффективность производства. Наиболее массовыми являются стальные формы, комбинированные (сочетание металла и пластмассы, металла и фанеры) и железобетонные.

От качества изготовления форм и их состояния зависит качество изготовляемых изделий. Если форма выполнена с отклонениями от допустимых размеров, то и изделия, копирующие форму, будут иметь те же отклонения. Поэтому необходимо соблюдать предъявляемые к ним требования.

Формы изготовляют для изделий с ненапрягаемой арматурой и предварительно напряженных конструкций.

Напряжение арматуры при изготовлении сборного предварительно напряженного железобетона осуществляют на формы и упоры. В первом случае усилия от натяжения воспринимают элементы формы, поэтому такие формы называют силовыми. Во втором случае усилия натяжения передаются на упоры, находящиеся за пределами формы. Фор,ма воспринимает только давление бетона на ее борта и поддон, а также динамическое давление от действия вибраторов. Формы для изделий с ненапря-гаемым армированием менее массивны.

В зависимости от принятой технологии производства сборного железобетона формы выполняют передвижными (при конвейерной схеме), переносными (при агрегатно-поточном производстве) и стационарными (при стендовом производстве).

Форма, в которой изготовляют только одно изделие, называется индивидуальной. Для изготовления нескольких однотипных несложных конструкций (свай, балок, перемычек) применяют групповые формы, что существенно повышает производи—тельность работ.

Для изготовления изделий с немедленным распалубливанием (например, многопустотных плит, труб, перемычек, небольших балок) используют жесткие бетонные смеси в сочетании с интенсивной вибрацией. В этом случае применяют формы в виде специальных поддонов с бортовой оснасткой. Отформованное изделие остается на поддоне и направляется на тепловую обработку, а бортовую оснастку используют для формования следующего изделия.

В зависимости от способа тепловой обработки бетона применяют обычные формы, которые вместе с изделием пропаривают в тепловой камере, и термоформы, у которых в бортах или поддоне расположены тепловые отсеки. Термоформы используют при стендовом производстве, как правило, массивных изделий (балки пролетных строений мостов, кровельные балки, фермы и др.).

Формы должны быть надежными и долговечными. Оборачиваемость стальных форм должна быть не менее 1000… 1500. Для повышения качества поверхностей изделий поддоны форм и бортовые элементы выполняют из шлифованного металла. В процессе эксплуатации систематически очищают и смазывают формы, проверяют надежность замковых соединений, крепление формы к виброплощадке, правильность строповки. Нарушение технологического режима эксплуатации приводит к преждевременному износу, коррозии, изменению геометрических размеров формы.

Форма состоит из поддона и бортовой оснастки (системы замковых соединений и устройства для ее подъема). Чаще всего формы выполняют с шарнирными откидными бортами.

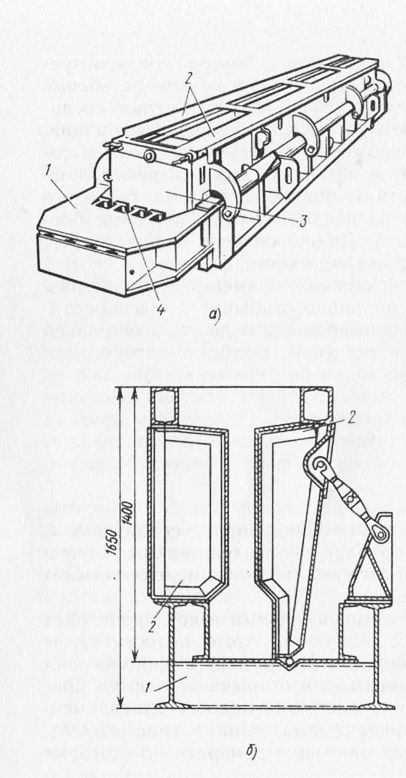

У силовой формы для изготовления предварительно напряженных подкрановых балок и ригелей поддон 1 выполнен в виде силовой траверсы, которая воспринимает нагрузку от натяжения стержней. Продольные борта 2 соединены с поддоном шарнирными связями, что позволяет открывать борт на угол 15…20°. Любое неплотное примыкание элементов приводит к утечке цементного молока и снижению качества изделий, поэтому борта с поддоном должны быть точно сопряжены. Форма должна быть прочной и устойчивой к вибрациям, для предотвращения самопроизвольного открывания бортов предусмотрены специальные замковые соединения: накидные или резьбовые замки натяжного типа. Последние обеспечивают плотное соединение бортов, не ослабляемое при продолжительной вибрации.

Рис. 1. Формы для изготовления железобетонных балочных конструкций: а — для изготовления предварительно напряженных ригелей, б, в — силовые для изготовления подкрановых балок и ригелей, г — с открывающимися бортами для изготовления двускатных балок; 1 — поддон, 2 — борта формы, 3 — торцовый щит формы, 4 — вибраторы

Сборно-разборные формы применяют для конструкций, высота которых превышает ширину в несколько раз (например, подкрановые балки, балки покрытия). Формы для балок таврового сечения состоят из поддона, двух боковых бортов и двух торцовых щитов. Днище сварено из швеллеров, а боковые щиты усилены ребрами жесткости.

При формовании балок на стендах применяют сборно-разборные формы или формы с шарнирно открывающимися бортами. Боковые стенки формы с двойной обшивкой служат паровой рубашкой при тепловой обработке бетона. Для уплотнения смеси на борта формы навешиваются вибраторы.

У формы с откидными бортами для формования многопустотных плит в торцовых бортах сделаны круглые отверстия для пропуска пустотообразователей. Борта связаны с поддоном шарнирными соединениями. Плотность соединения обеспечивается замком с натяжным болтом.

Групповая форма состоит из поддона, откидных бортов, разделительных стенок, шарнирных соединений. Для извлечения из нее готовых изделий разделительные стенки выполняют с небольшим технологическим уклоном, что снижает сцепление бетона с опалубкой.

У всех рассмотренных форм максимальный износ происходит в узлах соединения бортов с поддоном. Этого недостатка не имеют формы с упругими бортами. Например, в формах для изготовления колонн вместо петель для открывания бортов применяют сплошной металлический лист, служащий одновременно элементом продольных бортов и поддона. Борта открываются с помощью винтовых домкратов, которые несколько раздвигают верхние кромки бортов, освобождая конструкцию от формы. После извлечения элемента из формы борта с помощью домкратов приводятся в проектное положение.

Рис. 2. Форма с откидными бортами для изготовления мно гопустотного настила: 1 — поддон, 2 — борта, 3 — отверстия, 4 — шарнир, 5 — замок

Рис. 3. Групповые (а) и одиночные (б) формы для изготовления длинномерных изделий: 1 — поддон, 2 — борта, 3 — разделительные стенки, 4 — шарниры борта, 5 — винтовой домкрат для распалубки, 6 — лист формы

Для формования крупноразмерных тонкостенных плит, криволинейных элементов сборных оболочек применяют неразборные железобетонные формы-матрицы, изготовляемые из бетона класса В14…В20. В толщу бетона закладывают обогревательный регистр из металлических труб на расстоянии 25…40 мм от рабочей поверхности.

Бетонные работы - Формы для изготовления железобетонных изделийgardenweb.ru