Содержание

Преимущества Porotherm — Кирпичный ряд

1. Тепло

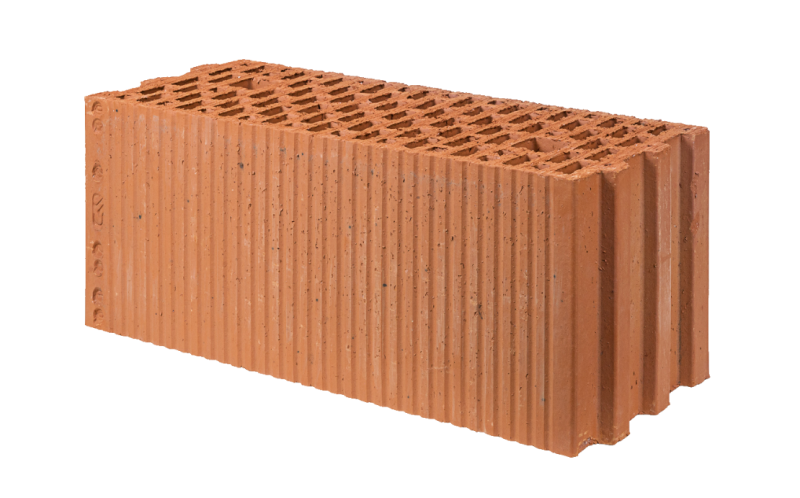

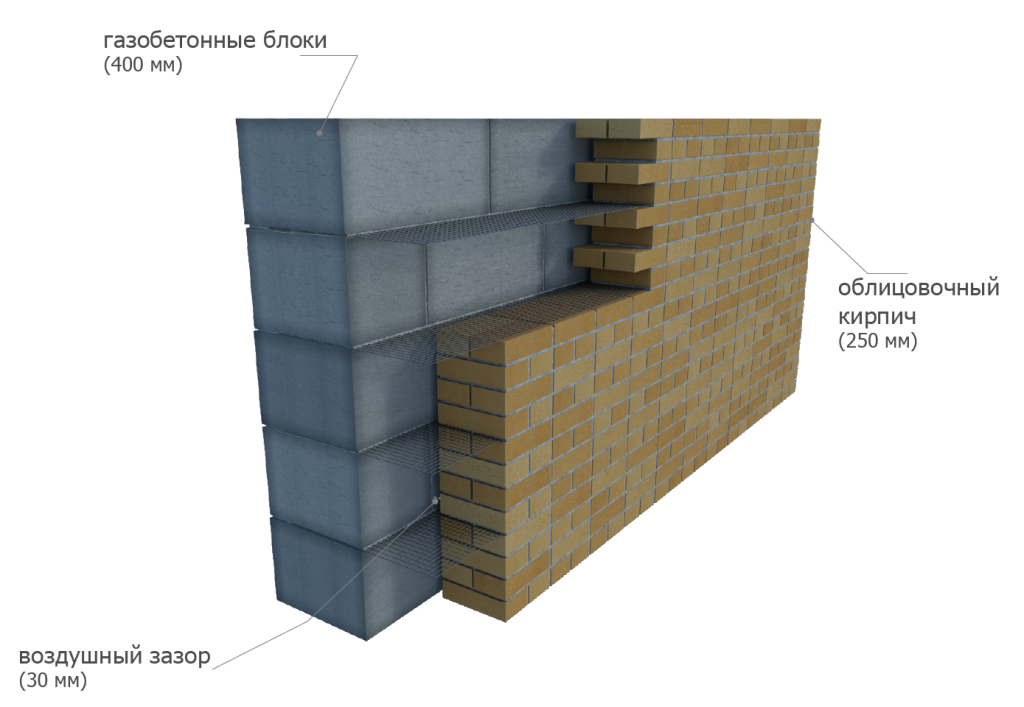

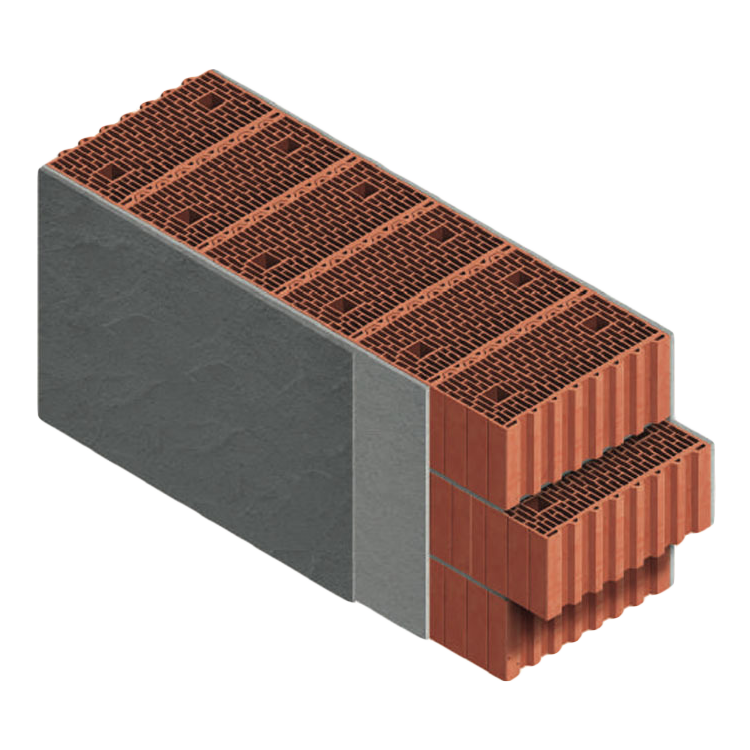

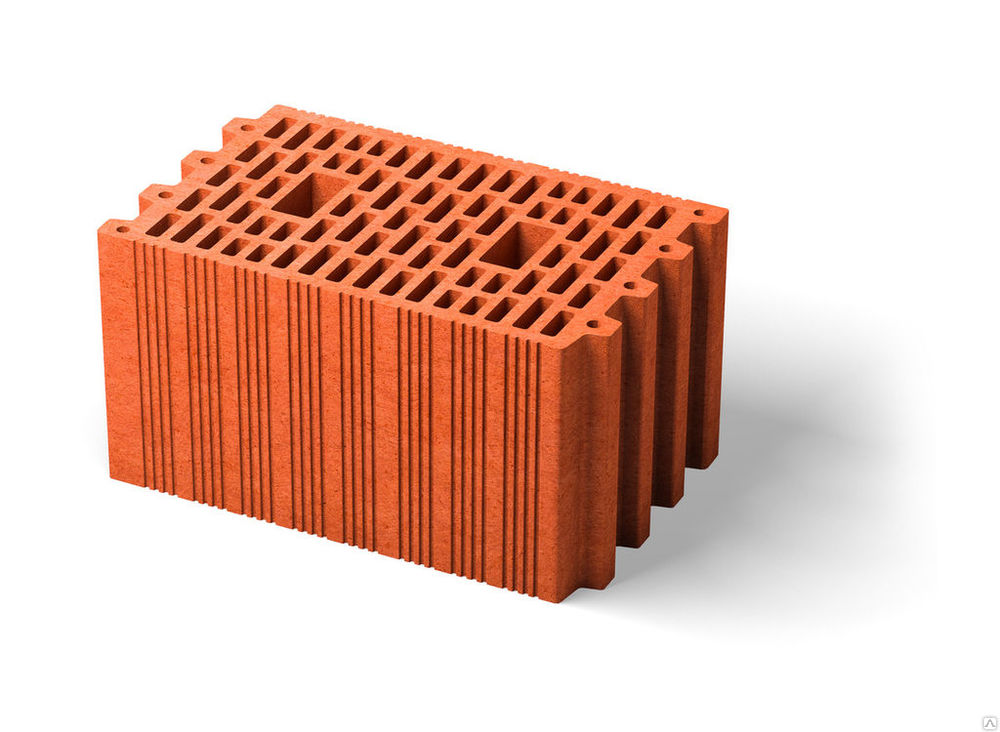

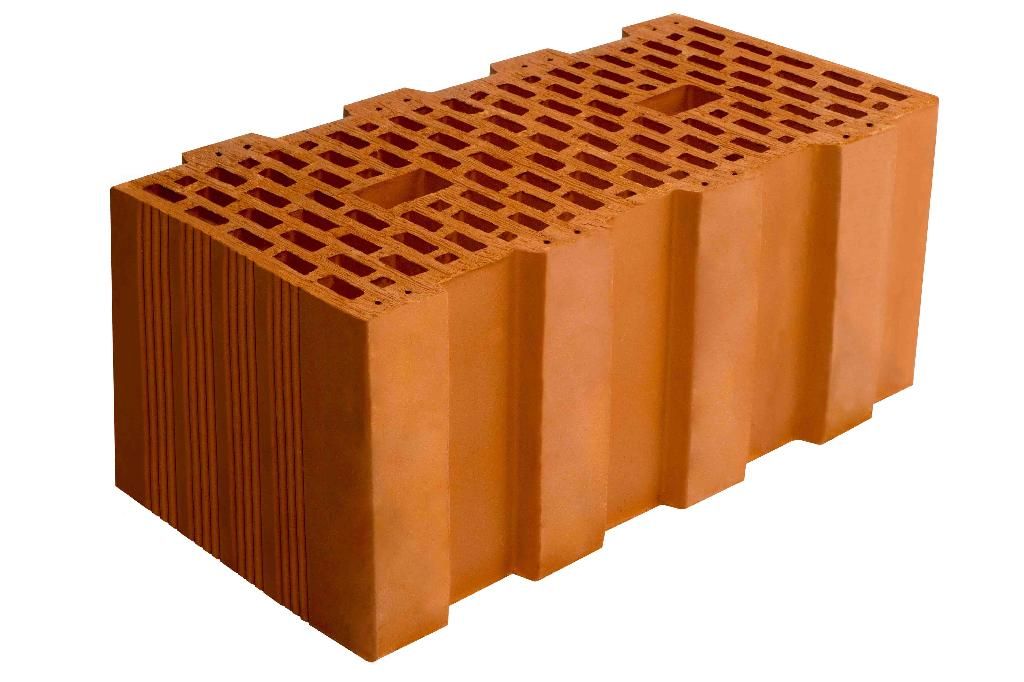

Porotherm имеет незаурядные теплотехнические характеристики, превышающие соответствующие параметры у традиционных материалов. Например, чтобы достичь сопоставимых с Porotherm 38 Thermo (толщина стены 38 см) теплоизоляционных свойств, толщина стены из обычного кирпича должна составить 235 см, а из ячеистого бетона плотностью D500 — около 48 см.

Такими уникальными теплоизоляционными свойствами Porotherm 38 Thermo обладает за счет новой, более эффективной HV формы пустот и повышенной поризации керамического черепка. А собственно поризация появляется благодаря особенностям изготовления Porotherm: в глину добавляются мелкие древесные частицы. Выгорая при обжиге, они образуют сеть замкнутых микрокапилляров, которые не только хранят тепло, но и способствуют улучшению микроклимата — стены «дышат».

Толщина стены которая позволяет достичь сопротивления теплопередачи Ro=3,24(м2*С)/Вт. Данный показатель соответствует требованиям по теплозащите наружных стен практически на всей европейской территории России (в соответствии со СНиП 23-02-2003 «Тепловая защита зданий»)

Данный показатель соответствует требованиям по теплозащите наружных стен практически на всей европейской территории России (в соответствии со СНиП 23-02-2003 «Тепловая защита зданий»)

2. Доступность и быстрота возведения стен дома

Часто считают, что строительство из керамических блоков — это дорогое удовольствие по сравнению с ячеистым бетоном и традиционным кирпичом. Так происходит потому, что сравнивается лишь стоимость стеновых материалов. Например, розничная цена ячеистого автоклавного бетона варьируется в пределах 3000-4500 руб\м3, а цена теплой керамики — 4000-5000 руб\м3, разница заметна. Однако все дело в деталях, если считать расходы на строительство в целом, то ценовое отличие между этими материалами нивелируется.

Керамические блоки Porotherm VS ячеистый бетон:

- кладка из крупноформатного керамического блока не требует армирования и сооружения монолитных железобетонных поясов, которое занимает не менее 30 дней;

- к отделочным работам можно приступать практически сразу после возведения стен, т.

к. не требуют длительного просушивания;

к. не требуют длительного просушивания; - высокие теплоизоляционные свойства, которые дают возможность обойтись без утепления стен.

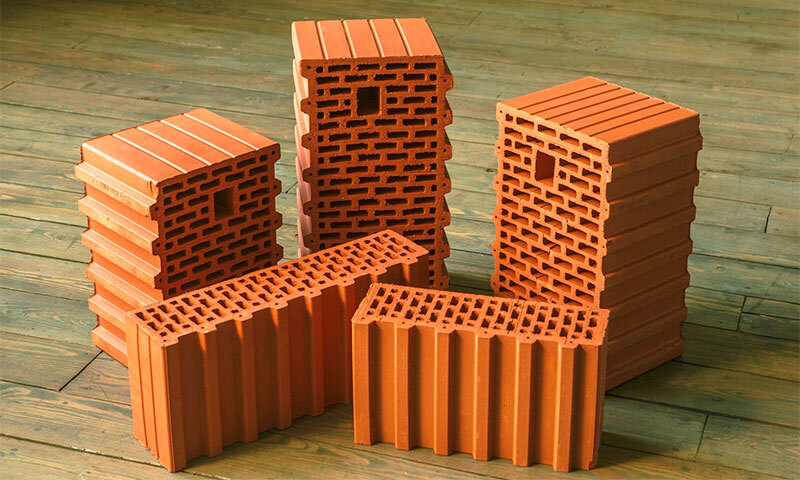

Керамические блоки Porotherm VS традиционный кирпич:

- соединение паз-гребень оптимизирует расходы на дополнительные материалы – вертикальные швы не заполняются кладочным раствором и его расход сокращается на 30%;

- один блок заменяет от 10 до 14 кирпичей в кладке, что существенно ускоряет процесс возведения стен;

- снижение трудозатрат по сравнению и экономия на оплате работ – рабочему при кладке кирпича потребуется в три раза больше времени, следовательно, вы заплатите в три раза выше мастерам за работу;

- каркас индивидуального жилого дома из керамических блоков может быть возведён за две недели без применения сложной строительной техники;

- высокие теплоизоляционные свойства, которые дают возможность обойтись без утепления стен.

В итоге, стоимость дома из керамоблока в сравнении с газосиликатом не превышает 5%, при заведомо лучших эксплуатационных качествах. Рассчитать количество блоков и их стоимость под площадь вашего будущего дома можно с помощью калькулятора Porotherm.

3. Качество жизни

На комфорт в помещении влияет множество факторов и как минимум на половину из них существенное влияние оказывают свойства ограждающих конструкций. Стены из керамических блоков благотворно влияют на температурный режим и его стабильность, влажность воздуха, содержание в нем вредных примесей и СО2, наличие сквозняков, шумопоглощение. Одним словом, керамика позволяет создать для человека самые благоприятные условия существования.

Например, микро- и макроячеистая структура керамических блоков обеспечивает не только «эффект термоса» за счет высоких теплоизолирующих свойств, но и обладает уникальной способностью регулировать в определенном диапазоне влажность в помещении. Излишки влаги поглощаются, а при избыточной сухости воздуха пары воды возвращаются обратно, позволяя без специальных устройств поддерживать наиболее комфортные условия — влажность 40-70% при температуре 20-25 °С.

Излишки влаги поглощаются, а при избыточной сухости воздуха пары воды возвращаются обратно, позволяя без специальных устройств поддерживать наиболее комфортные условия — влажность 40-70% при температуре 20-25 °С.

Кроме того, керамические блоки обладают отличной аккумулирующей способностью — за счет массивности стена из них имеет высокую теплонакопительную способность. За счет этого происходит естественная терморегуляция: в более теплое время дня конструкция «впитывает» тепло, а в холодное — его отдает, нивелируя разницу и делая микроклимат оптимальным без дополнительных расходов.

Также блоки, за счет массивности и пустотности, обладают хорошими звукоизоляционными свойствами. Дополнительным же преимуществом является полная гипоаллергенность керамических блоков — они не «пылят» (в отличие от бетона и газосиликата) и не выделяют в воздух вредных веществ (как это бывает с антипиреновыми древесными пропитками).

4. Безопасность

Керамические стены наиболее безопасны для жизни и здоровья. Так, обожженная глина рН-нейтральна, что предотвращает воздействие на нее химических веществ из окружающей среды. Керамика обладает повышенной огнестойкостью, поскольку в процессе производства проходит обжиг при температуре около 900 °C. Это выгодно отличает ее от обработанных составами против горения и гниения деревянных конструкций. Они даже после обработки способны поддерживать огонь, к тому же выделяя опасные вещества при нагреве.

Так, обожженная глина рН-нейтральна, что предотвращает воздействие на нее химических веществ из окружающей среды. Керамика обладает повышенной огнестойкостью, поскольку в процессе производства проходит обжиг при температуре около 900 °C. Это выгодно отличает ее от обработанных составами против горения и гниения деревянных конструкций. Они даже после обработки способны поддерживать огонь, к тому же выделяя опасные вещества при нагреве.

И, конечно, дома из керамоблоков очень долговечны и это неудивительно, если вспомнить, что сооружения из ближайшего «родственника» блоков — кирпича, стоят без проблем многие века.

5. Прочность

Крупноформатные керамические камни имеют высокую прочность, что позволяет возводить объекты до 10 этажей с несущими стенами!

Например, при прочности М100 расчетные сопротивления R сжатию кладки на тяжелых растворах составляет 18кг\см2. В частности, это означает, что каждый погонный метр стены из блока Porotherm 38 Thermo может выдержать нагрузку равную 38см*100см*18кг\см2=68 400кг. Этого с запасом хватит, чтобы построить здание высотой до 6-ти этажей.

Этого с запасом хватит, чтобы построить здание высотой до 6-ти этажей.

Причем кладка из блоков не требует усиления в виде армирования, устройства монолитного пояса под плиту перекрытия, а также имеет минимальную деформативность как под нагрузкой, так и без нее, в отличие от кладки из ячеистого бетона.

О преимуществах блоков Porotherm концерна Wienerberger читайте в статье.

Видеоролик «Оцените 10 преимуществ блоков Porotherm» смотрите здесь.

Для работы с керамическими блоками Porotherm рекомендуем использовать сопутствующие материалы производства Wienerberger.

Стеновые блоки | Кирпичный двор

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

Керамический блок BRAER

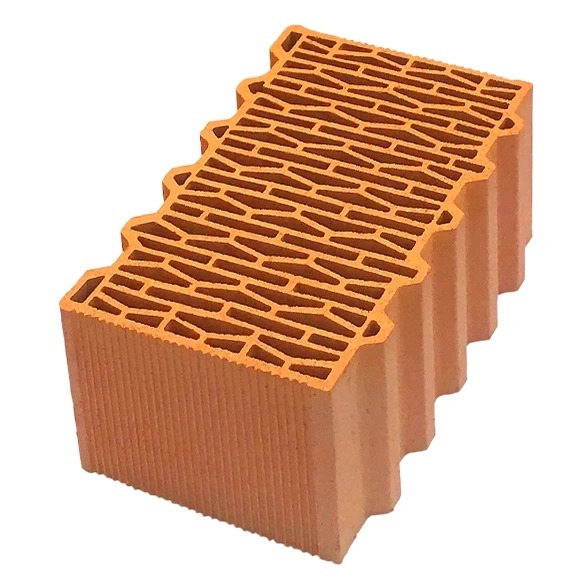

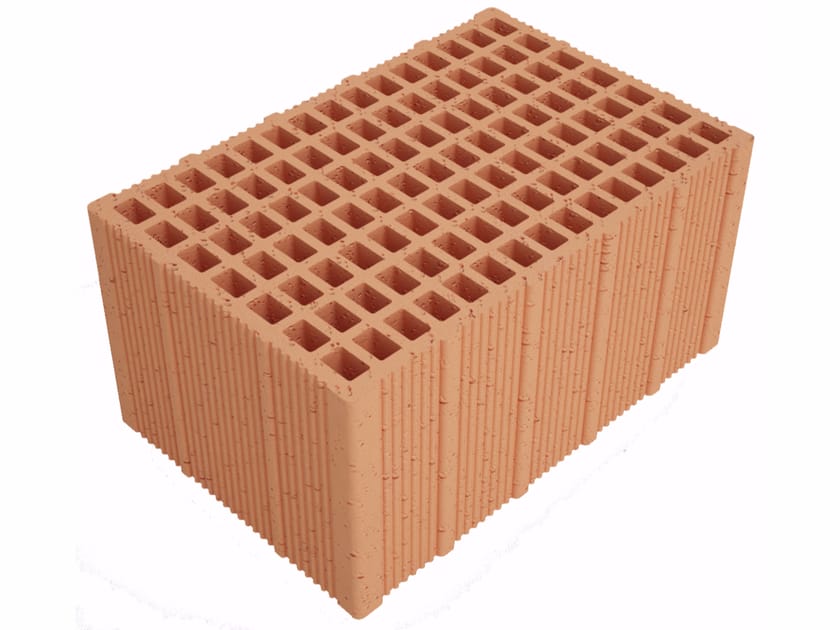

Большая часть территории России подвержена перепадам годовой температуры — от лютых морозов до палящего зноя. Чтобы обеспечить людям комфортное проживание, строителям приходится утолщать стены — таким образом, достигается лучшая теплоизоляция квартир. Но чем толще стена, тем больше кирпича нужно для ее постройки и, соответственно, стоимость постройки прямо пропорциональна толщине стен. Кроме того, толстые стены оказывают большое давление на фундамент, что не идет на пользу постройке. Решение этой проблемы оказалось очень простым — сегодня для кладки стен и перегородок используют не строительный керамический кирпич, а керамические поризованные блоки.

Но чем толще стена, тем больше кирпича нужно для ее постройки и, соответственно, стоимость постройки прямо пропорциональна толщине стен. Кроме того, толстые стены оказывают большое давление на фундамент, что не идет на пользу постройке. Решение этой проблемы оказалось очень простым — сегодня для кладки стен и перегородок используют не строительный керамический кирпич, а керамические поризованные блоки.

Особенности керамического блока:

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

Керамический блок Римкер

Камень строительный (2.1 НФ)

Размер: 250 х 120 х 140 мм

ГОСТ 530-2012

Прочность М-125,М-150

Пустотность 33-48%

Цвет Красный

Вес 3,8 кг

Применение: Основной стеновой материал. Применяется с облицовочным кирпичом, что делает стену более теплой, гарантирует долговечность фасадов.

Теплотехнические характеристики позволяют обеспечить коэффициент теплопроводности кладки до 0,187 Вт/м*С. При использовании данного камня возможно возведение ограждающих конструкций толщиной 640 мм без дополнительного утепления

При использовании данного камня возможно возведение ограждающих конструкций толщиной 640 мм без дополнительного утепления

Идеально сочетается с другими кирпичными форматами.

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

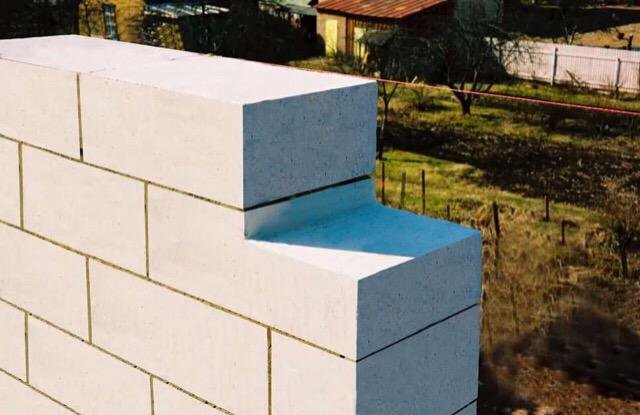

Блоки из ячеистого газобетона

Ячеистый бетон состоит из кварцевого песка, цемента, извести и воды. В результате запатентованого производственного процеса из данного сырья производятся строительные элементы, например блоки, элементы перекрытий, лестничные ступени, перемычки и т.д.Газ (водород), который возникает в следствие так называемого процесса вспучивания/расширения (этот процесс аналогичен процессу, который применяется для приготовления дрожжевого теста), увеличивает в 5 раз объем сырой смеси. Милионы мельчайших воздушных ячеек, который возникают в результате этого процесса, придают бетону характерную ячеистую структуру. Отсюда происходит и его название.Благодаря такой структуре материал обладает хорошими строительно-физическими свойствами — высокой теплоизоляцией, хорошей звукоизоляцией,а также обеспечивает хороший микроклимат в помещениях. К тому же он очень легок и хорошо поддается укладке. Далее вы найдете дополнительную информацию о строительном материале — ячеистом бетоне, которая будет интересна для любого застройщика.

К тому же он очень легок и хорошо поддается укладке. Далее вы найдете дополнительную информацию о строительном материале — ячеистом бетоне, которая будет интересна для любого застройщика.

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

Керамический блок BRAER

https://www.kirpichdv.ru/stenovye-bloki.html

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

Керамический блок Римкер

https://www.kirpichdv.ru/stenovye-bloki.html

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

Блоки из ячеистого газобетона

https://www. kirpichdv.ru/stenovye-bloki.html

kirpichdv.ru/stenovye-bloki.html

По всем интересующим вопросам звоните по телефону —

8 (4742) 229-777

клеточные бетонные кирпичи с переработанным расширенным полистирольным заполнителем

на этой стр.

Abstractintroductionmethodsreslsults и Disceming ConclusionReferencescopyrightrelated Strates

клеточные бетонные кирпичи были получены с использованием легкого раствора с помощью переработанного агрегата. После определения свойств блока (впитываемость, прочность на сжатие и растягивающие напряжения) было установлено, что этот кирпич соответствует требованиям стандартов кладки, применяемых в Мексике. Полученный материал легче коммерческих, что облегчает их быструю обработку, контроль качества и транспортировку. Он менее проницаем, что помогает предотвратить образование влаги, сохраняя при этом прочность благодаря большей адгезии, проявляемой сухим полистиролом. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта. Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта. Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

1. Введение

Легкий строительный раствор может быть получен различными способами и в основном зависит от воздушного фактора, то есть снижение плотности материала заключается во включении воздуха в его структуру, что можно осуществить заменой крупного заполнителя (песок) по воздуху. Таким образом, включение воздуха в структуру материала способствует образованию пузырей (пустого пространства) внутри бетона или раствора. Поэтому, когда он высыхает, воздушные отверстия образуют легкий материал. Этот тип бетона известен как Ячеистый бетон . Было предложено определить легкий бетон как бетон, изготовленный с легким заполнителем или без заполнителя, что позволяет получить вес меньше, чем у обычного бетона 2400 кг/м 3 [1].

Что касается использования полистирола в бетонах, в литературе упоминается использование гранул пенополистирола (ЭП) в качестве легкого заполнителя как в бетонах, так и в строительных растворах, содержащих микрокремнезем в качестве дополнительного вяжущего материала. Полученные бетоны имели плотность от 1500 до 2000 кг/м 9 .0013 3 , при соответствующих значениях прочности от 10 до 21?МПа [2]. Другое исследование посвящено использованию шариков из пенополистирола (EPS) и нерасширенного полистирола (UEPS) в качестве легкого заполнителя в бетонах, содержащих летучую золу в качестве дополнительного вяжущего материала. Легкие бетоны с широким диапазоном плотностей бетона (1000–1900 кг/м 3 ) изучались в основном на прочность на сжатие, прочность на разрыв при растяжении, миграцию влаги и поглощение. Результаты показывают, что при сопоставимом размере заполнителя и плотности бетона бетон с заполнителем UEPS показал прочность на сжатие на 70% выше, чем заполнитель EPS [3].

Тонкодисперсный микрокремнезем значительно улучшил сцепление между гранулами EP и цементным тестом и увеличил прочность на сжатие EP бетона. Исследования показали, что пенополистирол плотностью 800–1800 кг/м 3 и прочностью на сжатие 10–25 МПа можно получить путем частичной замены крупного и мелкого заполнителя гранулами пенополистирола. Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании [4].

Другое исследование показывает сравнение механических свойств бетонов EP, содержащих летучую золу, с литературными данными по бетонам, содержащим в качестве связующего только обычный портландцемент [5]. В исследовании предложена разработка класса конструкционных полистиролбетонов с широким диапазоном плотностей бетона от 1400 до 2100 кг/м 9 .0013 3 путем частичной замены крупного заполнителя полистирольным заполнителем в контрольном бетоне [6].

Латекс стирол-бутадиенового каучука в качестве полимерной добавки применялся в легком пенополистирольном (ЭП) бетоне. Было исследовано влияние условий отверждения и соотношения полимер-цемент на прочность на сжатие и изгиб модифицированных полимерами EP-бетонов [7]. Затвердевший бетон, содержащий химически обработанные гранулы пенополистирола, показал, что на прочность, жесткость и химическую стойкость полистиролбетона постоянной плотности влияет водоцементное отношение [8].

Было исследовано влияние условий отверждения и соотношения полимер-цемент на прочность на сжатие и изгиб модифицированных полимерами EP-бетонов [7]. Затвердевший бетон, содержащий химически обработанные гранулы пенополистирола, показал, что на прочность, жесткость и химическую стойкость полистиролбетона постоянной плотности влияет водоцементное отношение [8].

В первой части этого исследования, основанного на определении и характеристиках легкого бетона, был проведен поиск перерабатываемого материала с низкой плотностью, который можно было бы перерабатывать с использованием дешевого устойчивого метода переработки. Этим материалом был пенополистирол (ЕР). С помощью этого материала был получен раствор, в котором крупные заполнители были полностью заменены частицами с низкой плотностью. Итак, кирпичи состоят из переработанного пенополистирола в качестве заполнителя и коммерческого портландцемента в качестве связующего. В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются ни пуццоланы, ни добавки, ни дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства ячеистого бетона были получены при водоцементном отношении 0,4 и 600 мкг пенополистирола [9].].

В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства ячеистого бетона были получены при водоцементном отношении 0,4 и 600 мкг пенополистирола [9].].

На втором этапе, ядром этого исследования, и с определенной технологией, специфическим технологическим применением раствора из вторсырья было изготовление ячеистого кирпича. Они должны быть конкурентоспособными по цене, качеству, механическим и физическим свойствам по сравнению с существующими на рынке. Кроме того, ячеистые кирпичи должны использовать экологически чистый материал, пригодный для вторичной переработки.

2. Методы и приемы

Операции, перечисленные ниже, позволили изготовить и провести механическую и физическую оценку кирпичей из ячеистого бетона; (i) получение и измельчение ЭП; (ii) применение водоцементного отношения 0,4; (iii) производство ячеистого бетона; (iv) изготовление кирпича с использованием стальных форм диаметром ? см; (v) расформовка и получение сухой массы кирпича; (vi) испытания на впитывание, сжатие и растяжение; Стандарт ASTM C67-03a включает три теста [10]; (vii) отчет о результатах; (viii) сравнение результатов с заявленными значениями некоторых коммерческих кирпичей в Мексике. Прочность на сжатие легкого бетона из пенополистирола (EPS) значительно увеличивается. с уменьшением размера гранул ЭПС [11, 12]. Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и делает вывод, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размеры частиц зависели от устойчивого и дешевого процесса измельчения. На самом деле достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщается как о большей прочности на сжатие [12].

Прочность на сжатие легкого бетона из пенополистирола (EPS) значительно увеличивается. с уменьшением размера гранул ЭПС [11, 12]. Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и делает вывод, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размеры частиц зависели от устойчивого и дешевого процесса измельчения. На самом деле достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщается как о большей прочности на сжатие [12].

В первую очередь был проведен поиск отходов ЭП. Эти остатки ВП были получены в основном из упаковки компьютеров. После того, как материал был собран, его измельчали с водой в кухонном блендере, потому что без воды не было бы измельчения. Полученный размер частиц составлял 2–4 мкм. Затем удаляли избыток воды и сушили ЭП в естественных условиях, без использования печей.

В соответствии с предыдущими исследованиями, ячеистый бетон был получен путем смешивания 600 мкг полистирола и водоцементного отношения 0,4. В качестве цемента использовали CPC (композитный портландцемент).

Следует отметить, что одним из важных факторов, повлиявших на это исследование, была высокая влажность окружающей среды в месте проведения исследования (Росарио, Аргентина). Этот факт привел к получению жидкого композита, который позволял легко заполнять стальные формы.

Были испытаны два типа образцов, обозначенных буквами А и В, с размерами мкм. Тип А имел водоцементное отношение 0,4, вес 0,600 кг ЭП в полувлажном состоянии и возраст 28 дней. Тип В имел такое же водоцементное отношение, но с массой полусухого ЭП 0,520 кг. Возраст B-теста составил всего 14 дней из-за окончания проекта.

Из-за условий влажности окружающей среды, когда мы сушим влажный полистирол (получаемый материал для процесса измельчения) в течение 7 дней, мы получили вес 600 мкг для кирпичей А и В. Сразу же обрабатываем кирпичи А (с 600 мкг) на первом этапе проекта. Затем, когда через 28 дней был использован оставшийся полистирол, мы заметили, что вес уменьшился. Поэтому этот оставшийся материал был разделен и использован в пяти кирпичах B. Таким образом, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи А были изготовлены из «полувлажного» полистирола, а кирпичи В — из «полусухого» полистирола. Полностью сухую массу ЭП мы не получили из-за состояния локальной сырости окружающей среды.

Сразу же обрабатываем кирпичи А (с 600 мкг) на первом этапе проекта. Затем, когда через 28 дней был использован оставшийся полистирол, мы заметили, что вес уменьшился. Поэтому этот оставшийся материал был разделен и использован в пяти кирпичах B. Таким образом, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи А были изготовлены из «полувлажного» полистирола, а кирпичи В — из «полусухого» полистирола. Полностью сухую массу ЭП мы не получили из-за состояния локальной сырости окружающей среды.

Уровни влажности окружающей среды для «полувлажного» и «полусухого» полистирола были одинаковыми; разница заключалась во времени воздействия в этих условиях. Влажность окружающей среды в этом месте в дни проведения эксперимента составляла 62–95 % [14] (Росарио, Аргентина, август 2012 г.). Полистирол, названный «полувлажным», выдерживался 7 дней в этой среде и 28 дней в «полусухом».

Через 27 дней для кирпичей А и 13 дней для кирпичей В кирпичи подвергали испытанию на абсорбцию (данное экспериментальное испытание требует 24 ч [10] насыщения кирпичей для его оценки). Таким образом, результаты испытаний на абсорбцию были получены через 28 дней для кирпичей А и через 14 дней для кирпичей В при испытаниях на сжатие и растяжение.

Таким образом, результаты испытаний на абсорбцию были получены через 28 дней для кирпичей А и через 14 дней для кирпичей В при испытаниях на сжатие и растяжение.

Теоретически при хранении во влажной среде около 90% прочности набирается в течение первых 28 дней. Основным критерием оценки прочности бетона на сжатие является прочность бетона на 28-е сутки. Образец бетона испытывается через 28 дней, и результат этого испытания рассматривается как критерий качества и жесткости этого бетона [15].

3. Результаты и обсуждение

Статистическая оценка процента абсорбции А и В представлена в таблице 1. Для измерения абсорбционных свойств стандарт ASTM C67-03a указывает, что материал выдерживают погруженным в воду в течение 24 часов. [10]. Процент поглощения определяли по (1) [10]. Сухая и насыщенная массы ( и , соответственно) кирпича были до и после его насыщения соответственно:

Из Таблицы 1 мы заметили, что кирпич В (полусухой ЕР) имеет меньшую абсорбцию, чем кирпич А (полувлажный ЕР). Хотя время исследования кирпича В вдвое меньше, чем А, тенденция к увеличению поглощения очень мала. Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпичей, поглощение которых выше из-за типа используемых заполнителей, таких как песок.

Хотя время исследования кирпича В вдвое меньше, чем А, тенденция к увеличению поглощения очень мала. Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпичей, поглощение которых выше из-за типа используемых заполнителей, таких как песок.

Статистические результаты испытаний на сжатие [10] обоих типов образцов площадью мкм приведены в таблице 1. Следует напомнить, что возраст кирпичей А составил 28 дней, а возраст кирпичей В – 14 дней. Из-за вышеизложенного различия в силе могут быть оправданы. Можно также заметить, что тенденция к увеличению прочности продолжается в образцах В, и она превысит значение, достигнутое образцами типа А, благодаря большей адгезии (меньшему поглощению), создаваемой полусухим ЕР.

Прочность на растяжение или модуль разрыва [10] рассчитывали как

где — предел прочности при растяжении или модуль разрыва (МПа), приложенная максимальная нагрузка (кг), — расстояние между опорами (см) (рассчитывается как длина образца минус 2 дюйма, поскольку опоры находятся на расстоянии 1 дюйм от каждого конца) , — горизонтальное расстояние от точки приложения нагрузки до места возникновения трещины (см), и — соответственно ширина и толщина образца (см).

Статистические результаты испытания на растяжение образцов типов A и B показаны в таблице 1. Они были определены по (2).

Из таблицы 1 среднее значение предела прочности при растяжении для образцов А и В составляет 2,195 и 1,632 МПа соответственно. Образец типа В показал частичную прочность на растяжение по сравнению с той, которая может развиться за 28 дней.

При условии, что традиционные бетонные кирпичи с крупным заполнителем и обожженные глиняные кирпичи имеют очень низкие значения предела прочности, в среднем около 0,8?МПа [13]. Таким образом, EP придает кирпичу свойства изгиба, которые способствуют стабильности стены, особенно когда он испытывает восходящие и нисходящие движения, вызванные проблемными грунтами, такими как расширяющиеся и просадочные грунты, изменения уровня грунтовых вод и землетрясения, среди прочего. Поэтому этот материал уменьшает появление трещин в стене. Этот аспект не учитывался при изготовлении традиционных кирпичей.

Бетон вряд ли можно считать однородным, поскольку свойства его составляющих различны, и он в некоторой степени анизотропен. Тем не менее подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно следуют по границам раздела самых крупных частиц заполнителя и прорезают цементное тесто, а иногда и сами частицы заполнителя [16].

Тем не менее подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно следуют по границам раздела самых крупных частиц заполнителя и прорезают цементное тесто, а иногда и сами частицы заполнителя [16].

Как и в бетоне, пути разрушения обычно следуют по границе раздела частиц полистиролового заполнителя и прорезают цементное тесто и сами частицы заполнителя. При сжатии трещины примерно параллельны приложенной нагрузке, но некоторые трещины образуются под углом к приложенной нагрузке (рис. 1). Параллельные трещины вызваны локализованным растягивающим напряжением в направлении, нормальном к сжимающей нагрузке; наклонные трещины возникают из-за обрушения, вызванного развитием плоскостей сдвига. Следует отметить, что картины разрушения испытания на сжатие относятся только к прямым напряжениям [16].

При испытании на изгиб максимальное растягивающее напряжение достигается в нижнем волокне испытательной балки, поэтому трещины расположены вертикально и находятся вблизи точки приложения нагрузки (рис. 2). При испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Концентрация напряжения в вершине трещины фактически является трехмерной, но наибольшая слабость возникает, когда ориентация трещины перпендикулярна направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределение напряжения) энергия, выделяемая при начале распространения трещины, достаточна для продолжения этого распространения, поскольку по мере расширения трещины максимальное напряжение увеличивается, а предел хрупкого разрушения снижается. В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

2). При испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Концентрация напряжения в вершине трещины фактически является трехмерной, но наибольшая слабость возникает, когда ориентация трещины перпендикулярна направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределение напряжения) энергия, выделяемая при начале распространения трещины, достаточна для продолжения этого распространения, поскольку по мере расширения трещины максимальное напряжение увеличивается, а предел хрупкого разрушения снижается. В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

В таблице 2 показаны результаты свойств, полученных на образцах. Они сравниваются с параметрами, о которых сообщается в другом месте [13]. Из этой таблицы видно, что кирпич ЭП легче остальных, что облегчает его разработку, производство и транспортировку. Затем этот материал обладает свойством низкой впитываемости, что помогает предотвратить возможную влажность стен. Кроме того, этот материал устойчив, так как его прочность на сжатие (с полусухим EP) аналогична заявленным максимальным коммерческим значениям, которые, возможно, могут превышать при использовании EP в сухом состоянии. Наконец, этот материал может быть в четыре раза более гибким, чем некоторые коммерческие блоки, что делает его менее уязвимым для возможных трещин в стенах, вызванных восходящими или нисходящими движениями подстилающего грунта.

Затем этот материал обладает свойством низкой впитываемости, что помогает предотвратить возможную влажность стен. Кроме того, этот материал устойчив, так как его прочность на сжатие (с полусухим EP) аналогична заявленным максимальным коммерческим значениям, которые, возможно, могут превышать при использовании EP в сухом состоянии. Наконец, этот материал может быть в четыре раза более гибким, чем некоторые коммерческие блоки, что делает его менее уязвимым для возможных трещин в стенах, вызванных восходящими или нисходящими движениями подстилающего грунта.

Относительно высокие значения коэффициента вариации (табл. 1) в тесте зависели от типа теста и количества данных. Испытания на впитывание и сжатие имеют близкие значения коэффициента вариации; то есть мы видим тот же диапазон ошибок при выполнении теста, который можно уменьшить, увеличив количество тестов. Затем испытание на растяжение показывает два очень разных коэффициента вариации, в основном из-за завершения испытания, которое требует большой точности и осторожности. В этом тесте мы заметили, что образец А имеет большую погрешность, чем В, потому что А был испытан первым. Однако все данные по всем свойствам были выше контрольных значений в таблице 2.

В этом тесте мы заметили, что образец А имеет большую погрешность, чем В, потому что А был испытан первым. Однако все данные по всем свойствам были выше контрольных значений в таблице 2.

Оба материала (А и В) не имеют одинакового времени и количества полистирола. Образец A имеет полные начальные переменные, а B — нет. Поэтому их нельзя сравнивать между собой. Итак, в этой работе мы сообщаем и анализируем свойства, приобретенные в образце А, а затем свойства, приобретенные в образце В (по отношению к образцу А), потому что, хотя этот материал имеет свои неполные исходные переменные, он становится важными свойствами именно из-за эта ситуация. Наконец, оба образца были лучше, чем эталонные материалы в таблице 2.

4. Выводы

Кирпич, разработанный в данном исследовании, показал хорошие механические свойства и может быть использован в качестве кладочного материала в строительстве, так как этот материал соответствует требуемым параметрам. Он состоит из переработанного пенополистирола в качестве заполнителя и коммерческого портландцемента в качестве связующего. В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются пуццоланы, добавки или дополнительные заполнители.

В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются пуццоланы, добавки или дополнительные заполнители.

В отличие от бетона (с крупным заполнителем), пути разрушения всегда проходят по границе раздела частиц полистиролового заполнителя и прорезают цементное тесто и сами частицы заполнителя. Трещины в полистироловом кирпиче аналогичны трещинам в бетоне, о которых сообщалось в испытаниях на сжатие и растяжение.

В результатах свойств мы наблюдали тот же диапазон погрешности при выполнении тестов, который можно уменьшить, увеличив количество тестов.

Устойчивое использование пенополистирола в кирпичах из ячеистого бетона было очень выгодным по сравнению с существующими на рынке. Полученный материал легче, что облегчает его производство и транспортировку, и менее проницаем, что позволяет избежать образования влаги при сохранении его прочности. Кроме того, он более устойчив и гибок, что делает его менее уязвимым к растрескиванию стен, вызванному движением грунта. Наконец, этот материал дешевле, потому что в нем используется материал, пригодный для вторичной переработки, и он обладает свойствами, которые предотвращают его износ, увеличивая срок его службы.

Наконец, этот материал дешевле, потому что в нем используется материал, пригодный для вторичной переработки, и он обладает свойствами, которые предотвращают его износ, увеличивая срок его службы.

Мы наблюдаем, что влага окружающей среды и влага EP уменьшают свойства сопротивления кирпича и увеличивают его плотность и абсорбцию. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

Каталожные номера

С. Чандра и Л. Бернтссон, Бетон с легким заполнителем. Science, Technology and Applications , Noyes Publications, New York, NY, USA, 2003.

Бабу К.Г. и Бабу Д.С. Поведение легкого пенополистирольного бетона, содержащего микрокремнезем.0011 Исследование цемента и бетона , том. 33, нет. 5, стр. 755–762, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. С. Бабу, Г.

К. Бабу и В. Тионг-Хуан, «Влияние размера заполнителя полистирола на прочность и характеристики миграции влаги в легком бетоне», Cement and Concrete Composites , vol. 28, нет. 6, стр. 520–527, 2006 г.

К. Бабу и В. Тионг-Хуан, «Влияние размера заполнителя полистирола на прочность и характеристики миграции влаги в легком бетоне», Cement and Concrete Composites , vol. 28, нет. 6, стр. 520–527, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Чен Б., Лю Дж. Свойства легкого пенополистирольного бетона, армированного стальной фиброй, стр. 9.0011 Исследование цемента и бетона , том. 34, нет. 7, стр. 1259–1263, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. С. Бабу, Г. К. Бабу и В. Тионг-Хуан, «Свойства легких бетонов на вспененном полистироле, содержащих летучую золу», Cement and Concrete Research , vol. 35, нет. 6, стр. 1218–1223, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

У.

К. Танг, Ю. Ло и А. Надим, «Механические свойства и усадка при высыхании бетона с полистирольным заполнителем с структурным классом», Цементно-бетонные композиты , том. 30, нет. 5, стр. 403–409, 2008 г.

К. Танг, Ю. Ло и А. Надим, «Механические свойства и усадка при высыхании бетона с полистирольным заполнителем с структурным классом», Цементно-бетонные композиты , том. 30, нет. 5, стр. 403–409, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Construction and Building Materials , vol. 21, нет. 1, стр. 7–11, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Цементно-бетонные композиты , том. 16, нет. 4, pp. 273–277, 1994.

Посмотреть по адресу:

Google Scholar

O.

García-Díaz, Mortero de baja densidad con poliestireno reciclado [M.S. диссертация] , Facultad de Ingeniería, Universidad Autonoma de Querétaro, Querétaro, México, 2011. Стандарты ASTM , 2003.

García-Díaz, Mortero de baja densidad con poliestireno reciclado [M.S. диссертация] , Facultad de Ingeniería, Universidad Autonoma de Querétaro, Querétaro, México, 2011. Стандарты ASTM , 2003.Посмотреть по адресу:

Google Scholar

A. Laukaitis, R. žurauskas, и J. Keriene, «Влияние гранул из полистирена пены на цементные композитные свойства», Cement Coment Composites , Vol. 27, нет. 1, стр. 41–47, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Майлед, К. Саб и Р. Ле Рой, «Влияние размера частиц пенополистирола на прочность легкого бетона на сжатие: экспериментальное исследование и моделирование», Механика материалов , том. 39, нет. 3, стр. 222–240, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А.

Тена, А. Хуарес и В. Х. Салинас, «Resistencia y deformación de muros de mampostería combinada y confinada sujetos a cargas laterales», Revista de Ingeniería Sísmica , vol. . 76, стр. 29–60, 2007.

Тена, А. Хуарес и В. Х. Салинас, «Resistencia y deformación de muros de mampostería combinada y confinada sujetos a cargas laterales», Revista de Ingeniería Sísmica , vol. . 76, стр. 29–60, 2007.Посмотреть по адресу:

Google Scholar

WeatherOnline Ltd, 1999–2013, Погода в Росарио, Аргентина, август 2012 г., http://www.woespana.es.

В. К. Алилоу и М. Тешнехлаб, «Прогнозирование прочности бетона на сжатие в течение 28 дней на третий день с использованием искусственных нейронных сетей», International Journal of Engineering , vol. 3, нет. 6, стр. 565–576, 2010.

Посмотреть по адресу:

Google Scholar

А. М. Невилл и Дж. Дж. Брукс, Concrete Technology , Prentice Hall, 2nd edition, 201 0.

Авторское право

Авторское право © 2013 Хуан Боско Эрнандес-Сарагоса и др. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Как произвести ячеистый легкий бетонный блок (кирпич CLC)

Роджер Гао

Роджер Гао

Менеджер в GiantLin Machinery

Опубликовано 22 октября 2016 г.

+ Подписаться

- Ячеистый легкий бетонный блок, также называемый блоком CLC. Он легкий, но все же прочный. Он мог согревать, уменьшать шум, поддерживать возводимые высокие здания.

2. Как производить блоки CLC:

3. Пресс-формы для блоков CLC:

Размер формы может быть изготовлен в соответствии с требованиями заказчика.

Популярные размеры: 600-150-250 мм; 390-190-190 мм

Одна форма может производить 6 штук за раз, вес одной формы 60-75 кг

4. Машина для формования блоков CLC и кирпичей CLC:

Введение машины:

5. Сырье для блоков CLC:

цемент: песок: пенообразователь: вода = 1,5: 1,5: 1: 6

6. Как использовать блоки CLC:

7. Для получения дополнительной информации:

Roger

whats app/mobile:+86 152 6972 2300

Skype: roger_gaor

Электронная почта: shengyablockmachine@gmail. ком

Как установить и подключить кабели гидравлического блока QT4-18

27 октября 2018 г.

Тестовая формовочная машина QT40-2 для малых бетонных пустотелых блоков

15 октября 2018 г.

Небольшой полуавтоматический гидравлический ручной пресс для кирпича с блокировкой грунта GL2-25

3 октября 2018 г.

QT4-25 полностью автоматическая виброформовочная машина для производства бетонных блоков

14 сентября 2018 г.

Полуавтоматическая машина для производства пустотелых бетонных блоков QT4-24 в Гватемале

13 сентября 2018 г.

Китай GiantLin Machinery Каталог блочных машин

12 сентября 2018 г.

Новый веб-сайт производителя кирпичных машин

30 ноября 2017 г.

Машина Cabro производит сырье для бетонных блоков

25 ноября 2017 г.

Обучение отверждению бетонных пустотелых блоков

25 ноября 2017 г.

к. не требуют длительного просушивания;

к. не требуют длительного просушивания;

К. Бабу и В. Тионг-Хуан, «Влияние размера заполнителя полистирола на прочность и характеристики миграции влаги в легком бетоне», Cement and Concrete Composites , vol. 28, нет. 6, стр. 520–527, 2006 г.

К. Бабу и В. Тионг-Хуан, «Влияние размера заполнителя полистирола на прочность и характеристики миграции влаги в легком бетоне», Cement and Concrete Composites , vol. 28, нет. 6, стр. 520–527, 2006 г. К. Танг, Ю. Ло и А. Надим, «Механические свойства и усадка при высыхании бетона с полистирольным заполнителем с структурным классом», Цементно-бетонные композиты , том. 30, нет. 5, стр. 403–409, 2008 г.

К. Танг, Ю. Ло и А. Надим, «Механические свойства и усадка при высыхании бетона с полистирольным заполнителем с структурным классом», Цементно-бетонные композиты , том. 30, нет. 5, стр. 403–409, 2008 г. García-Díaz, Mortero de baja densidad con poliestireno reciclado [M.S. диссертация] , Facultad de Ingeniería, Universidad Autonoma de Querétaro, Querétaro, México, 2011. Стандарты ASTM , 2003.

García-Díaz, Mortero de baja densidad con poliestireno reciclado [M.S. диссертация] , Facultad de Ingeniería, Universidad Autonoma de Querétaro, Querétaro, México, 2011. Стандарты ASTM , 2003. Тена, А. Хуарес и В. Х. Салинас, «Resistencia y deformación de muros de mampostería combinada y confinada sujetos a cargas laterales», Revista de Ingeniería Sísmica , vol. . 76, стр. 29–60, 2007.

Тена, А. Хуарес и В. Х. Салинас, «Resistencia y deformación de muros de mampostería combinada y confinada sujetos a cargas laterales», Revista de Ingeniería Sísmica , vol. . 76, стр. 29–60, 2007.