Содержание

Строительные материалы. Основные понятия

В статье упоминается оборудование:

ВП — 5 «ИЛЬЯ МУРОМЕЦ»Электромеханический вибропресс

от 209 400 Р.

Оборудование относится к разделу:

Другое оборудование

ЧАСТЬ 1.

Физико-механические и механические свойства строительных материалов.

Механические свойства строительных материалов

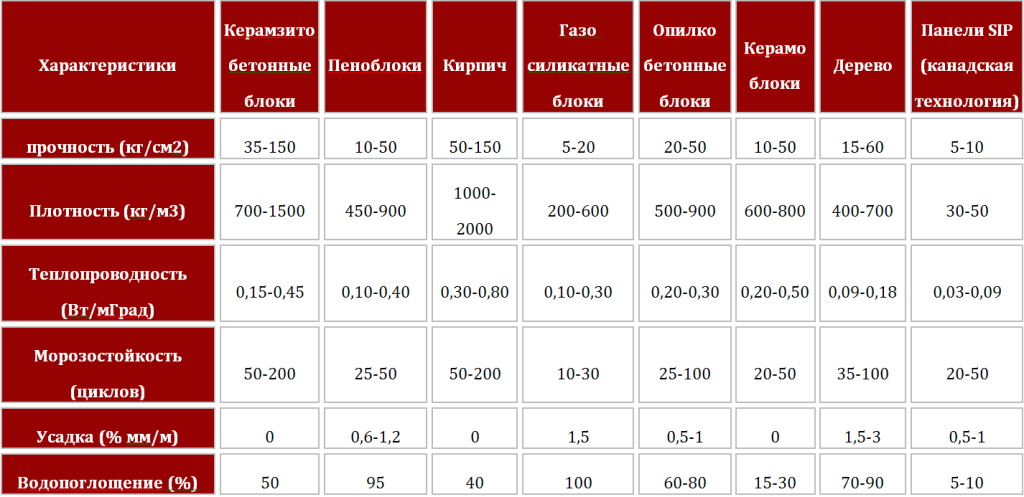

В строительстве при возведении зданий и сооружений применяются различные строительные материалы и изделия из них. Основными строительными материалами в промышленном и гражданском строительстве являются цемент, бетон, кирпич, камень, дерево, известь, песок, черные металлы, стекло, кровельные материалы, пластик и другие.

В настоящее время строительная индустрия развивается в направлении создания теплосберегающих строительных материалов. Наиболее перспективными энергосберегающими материалами считаются ячеистые бетоны и бетоны на легких заполнителях.

Материалы, которые не требуют дальних перевозок, добываются или вырабатываются вблизи района строительства, называются местными строительными материалами. К таким материалам обычно относятся песок, гравий, щебень, известь и т. д.

Источником производства строительных материалов служат природные ресурсы страны, которые в качестве строительных материалов могут использоваться в природном состоянии (камень, песок, древесина) или в виде сырья, перерабатываемого на предприятиях промышленности строительных материалов (полистирол, керамзит).

При изучении строительных материалов их можно классифицировать на такие виды: природные каменные материалы, вяжущие материалы, строительные растворы, бетоны и бетонные изделия, железобетонные изделия, искусственные каменные материалы, лесные материалы, металлы, синтетические материалы и т. д.

Все строительные материалы имеют ряд общих свойств, но качественные показатели этих свойств различны.

Физико-механические и механические свойства строительных материалов

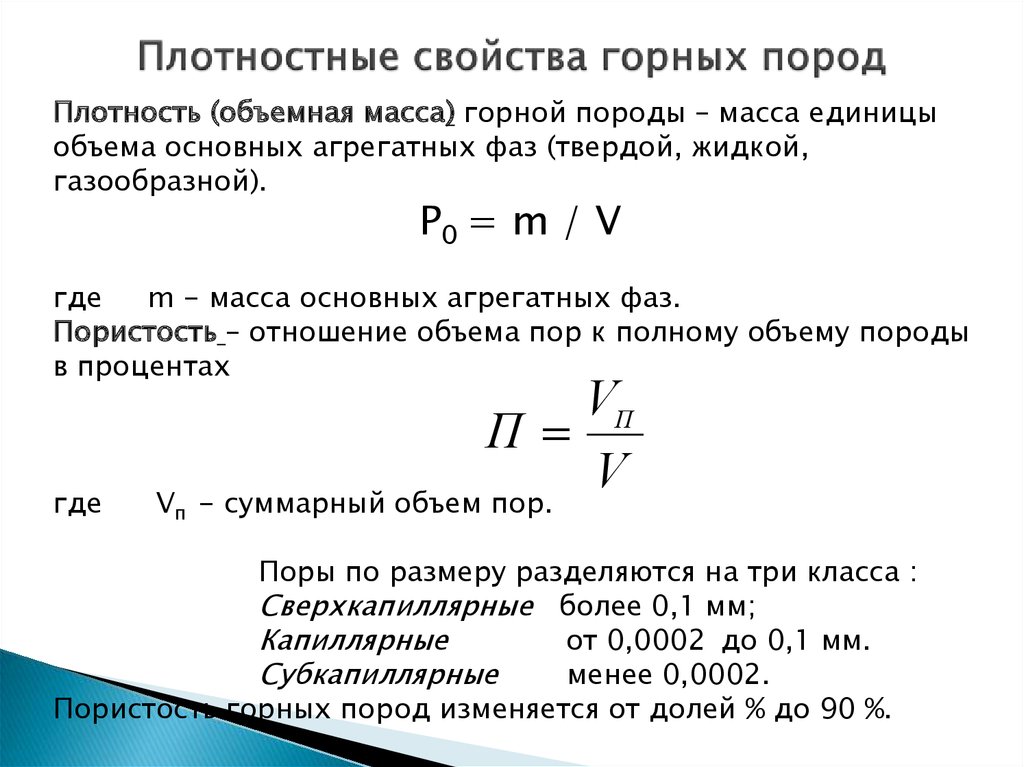

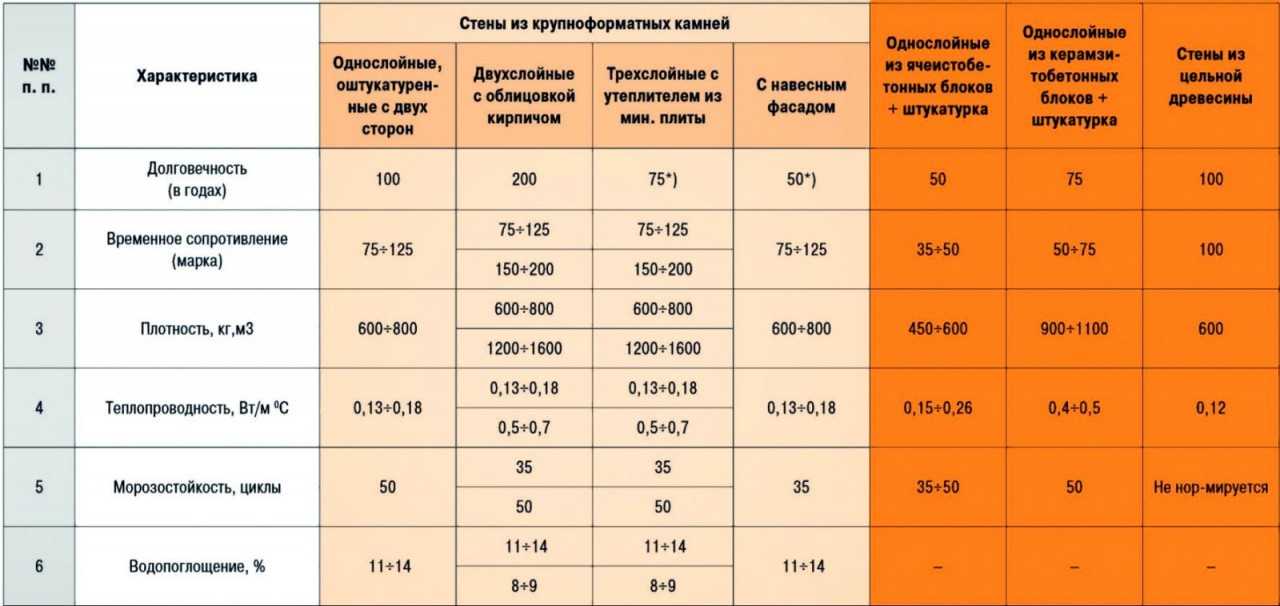

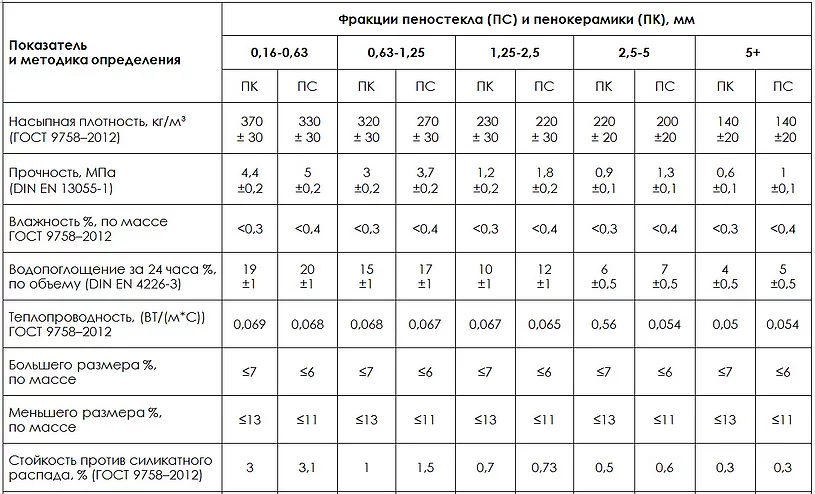

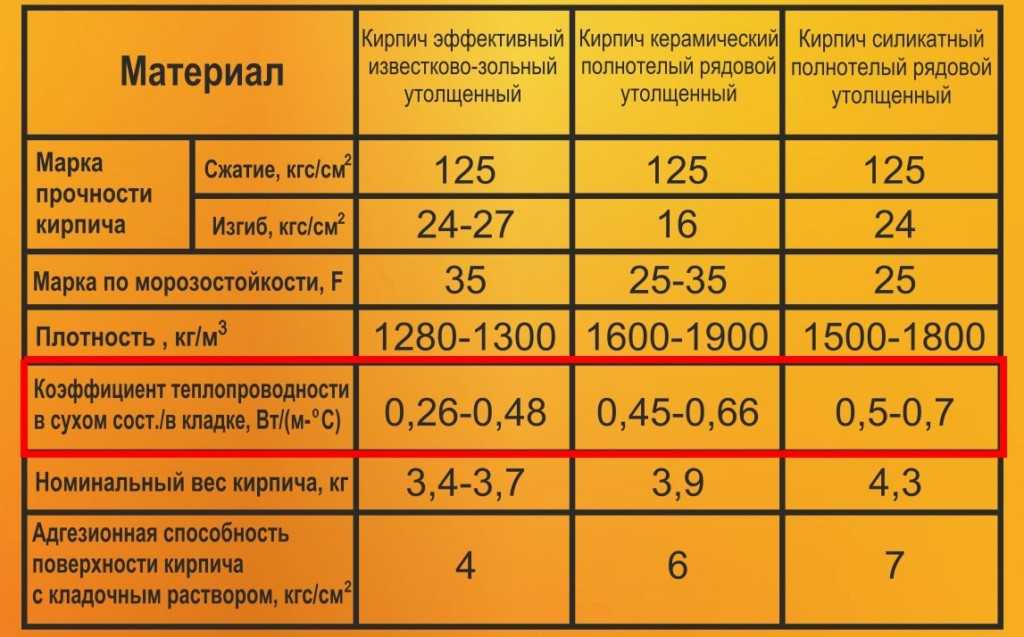

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым — гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие. Технические требования на строительные материалы приведены в Строительных нормах и правилах (СНиП).

К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым — гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие. Технические требования на строительные материалы приведены в Строительных нормах и правилах (СНиП).

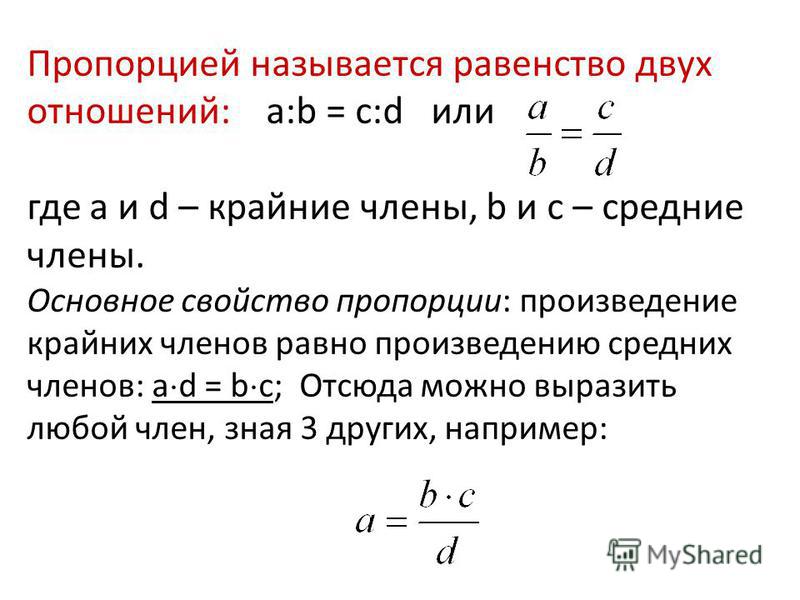

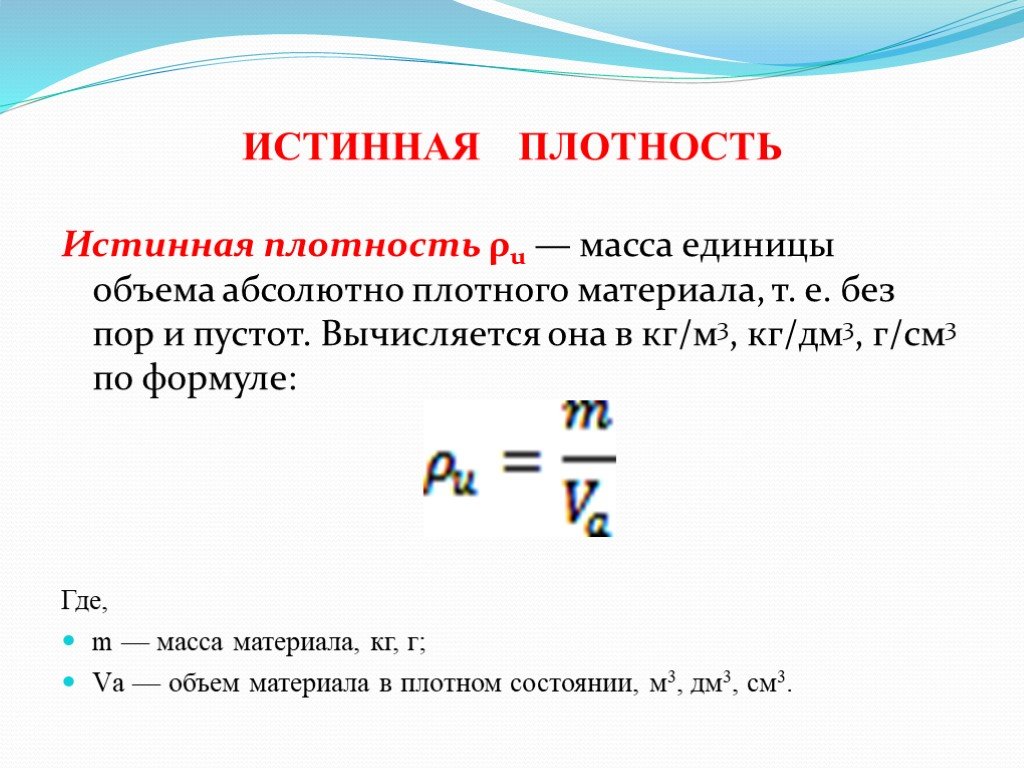

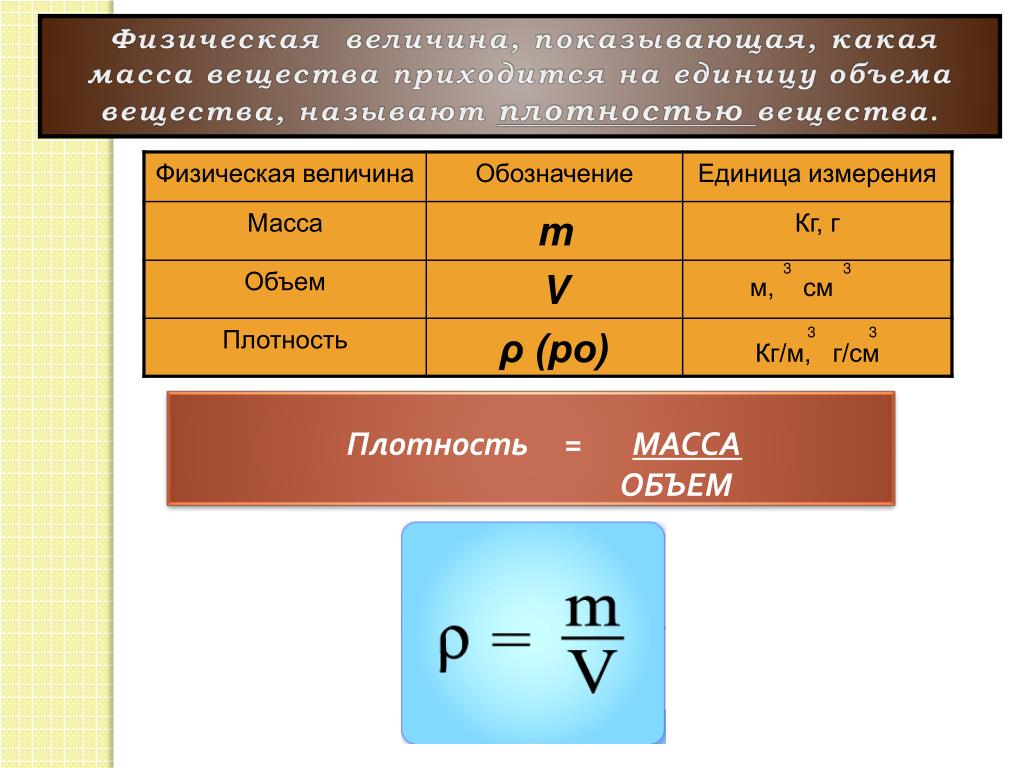

Истинной плотностью, puназывается масса единицы объема материала, взятого в плотном состоянии. Для определения удельного веса необходимо вес сухого материала разделить на объем, занимаемый его веществом, не считая пор. Вычисляется она по формуле:

p

u=m/Va

где m — масса материала, Va — объем материала в плотном состоянии.

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Истинная плотность гранита 2,9 г/см3, стали — 7,85 г/см3, древесины — в среднем 1,6 г/см3. Так как большинство строительных материалов являются пористыми, то истинная плотность имеет для их оценки вспомогательное значение. Чаще пользуются другой характеристикой — средней плотностью.

Средней плотностью, pc называется масса единицы объема материала в естественном состоянии, т. е. вместе с порами и содержащейся в них влагой. Средняя плотность пористого материала, как правило, меньше истинной. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности. Среднюю плотность вычисляют по формуле:

Средняя плотность ячеистого бетона (пенобетона) находится в пределах от 300 кг/м3 до 1200 кг/м3 (ГОСТ 25485 — 89), а полистиролбетона от 150 кг/м3 до 600 кг/м3 (ГОСТ Р 51263 — 99).

Изделия (блоки) из этих строительных материалов легки в обращении (штабелировании, транспортировке, кладке).

p

c=m/Ve

где m — масса материала, Ve — объем материала.

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Эту характеристику необходимо знать при расчетах прочности конструкций с учетом их собственного веса, а также для выбора транспортных средств при перевозках строительных материалов.

Относительная плотность, d — отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4оС, имеющая плотность 1000 кг/м3.

Пористостью, П называется отношение объема пор к общему объему материала. Пористость вычисляется по формуле

Современные энергосберегающие строительные материалы обладают высокими показателями пористости (до 95%) и, соответственно, низкой теплопроводностью.

Это связано с тем, что воздух имеет наименьшую теплопроводность.

П=(1 — p

c/pu)*100

где pc, pu — средняя и истинная плотности материала.

Пористость строительных материалов колеблется в широких пределах, начиная от 0 (сталь, стекло) до 95% (пенобетон).

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов — взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

| Наименование | Плотность, кг/м3 | Пористость, % | Теплопроводность, Вт / (м * оС) | |

|---|---|---|---|---|

| истинная | средняя | |||

| Гранит | 2700 | 2500 | 7,4 | 2,8 |

| Вулканический туф | 2700 | 1400 | 52 | 0,5 |

| Керамический кирпич | ||||

| — обыкновенный | 2650 | 1800 | 32 | 0,8 |

| — пустотелый | 2650 | 1300 | 51 | 0,55 |

| Тяжелый бетон | 2600 | 2400 | 10 | 1,16 |

| Пенобетон | 2600 | 700 | 85 | 0,18 |

| Полистиролбетон | 2100 | 400 | 91 | 0,1 |

| Сосна | 1530 | 500 | 67 | 0,17 |

| Пенополистирол | 1050 | 40 | 96 | 0,03 |

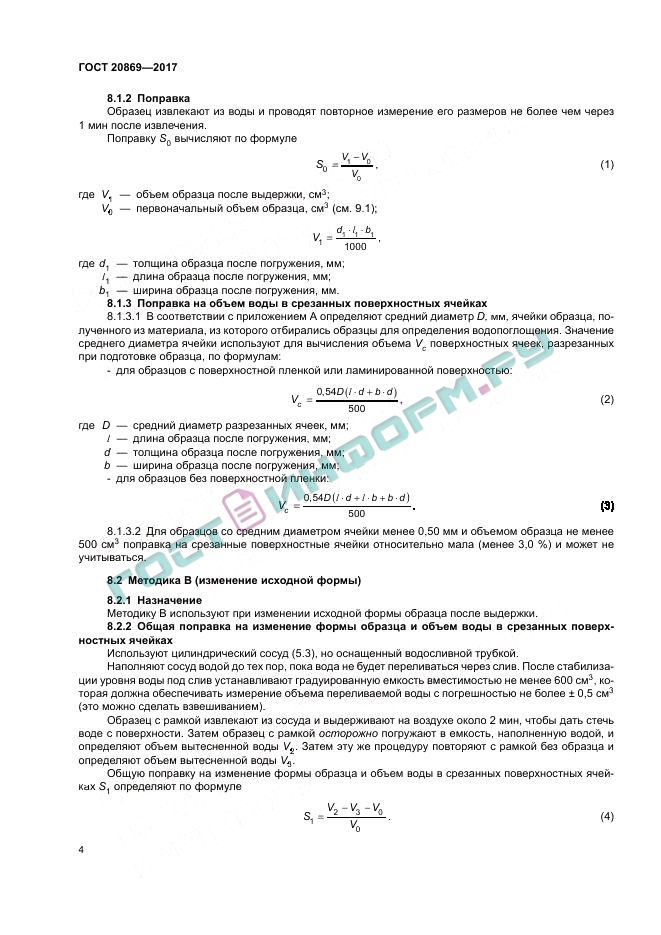

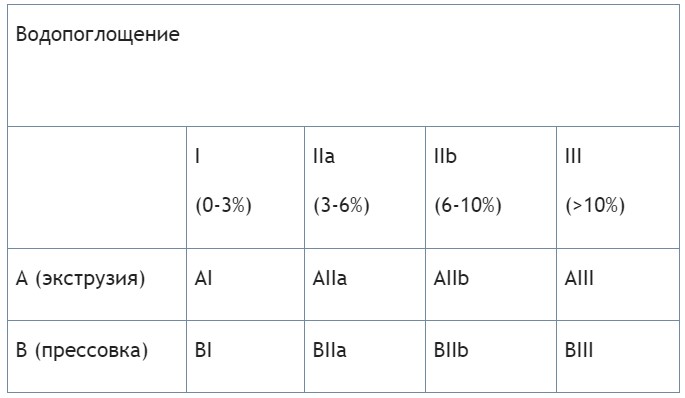

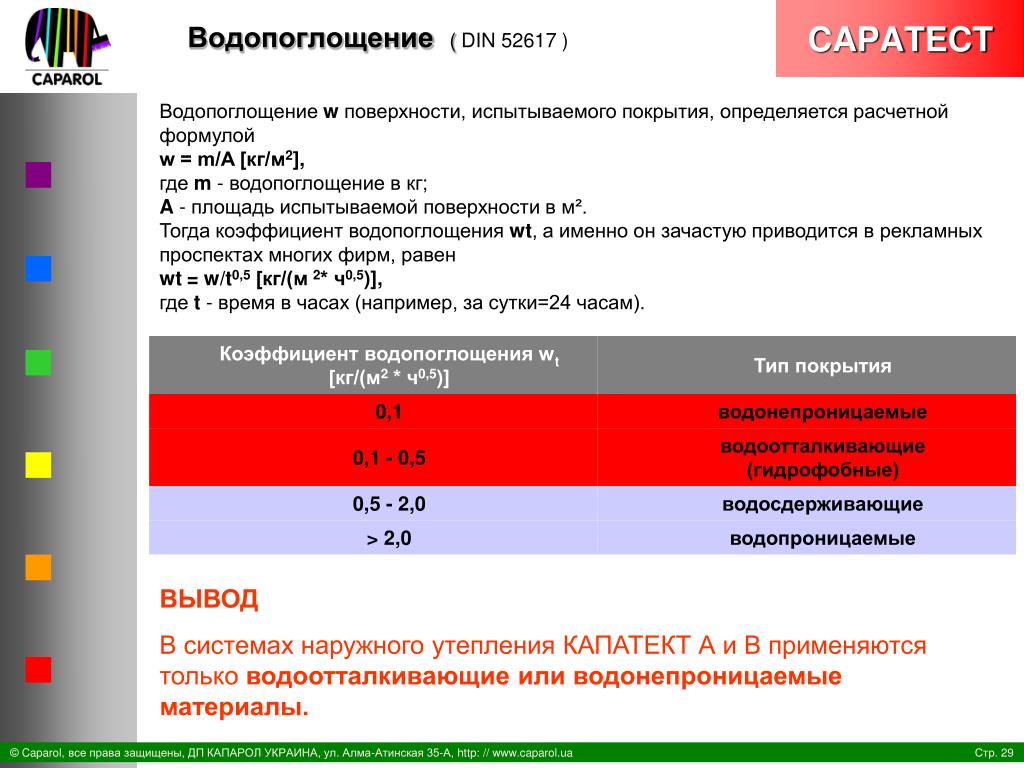

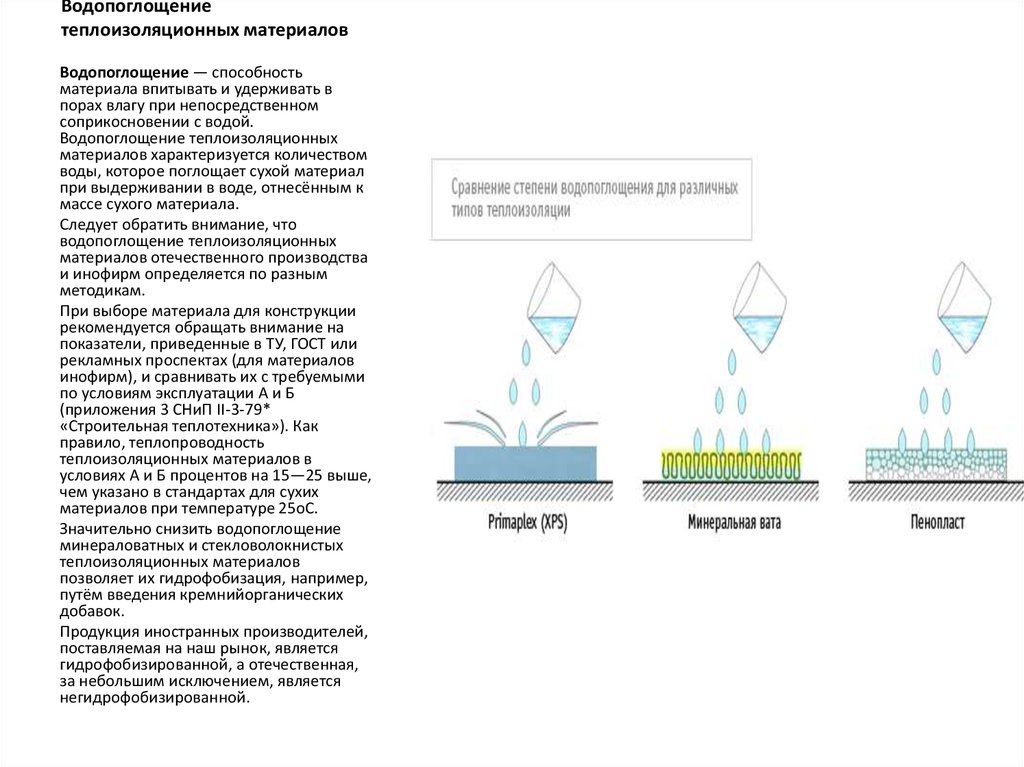

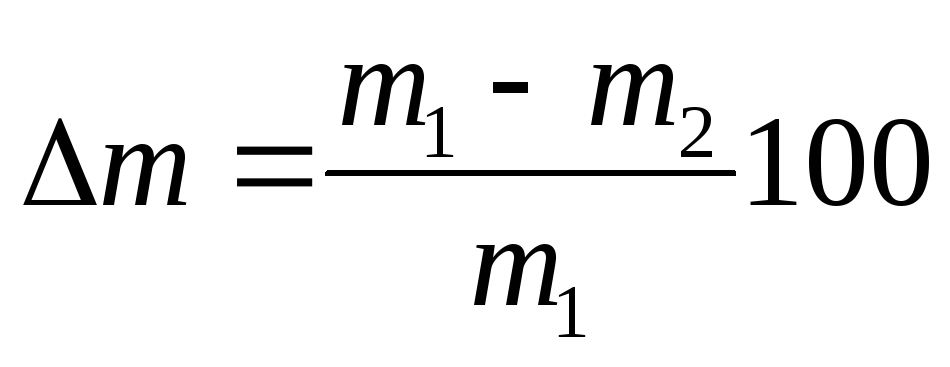

Водопоглощением материала называется его способность впитывать и удерживать в своих порах воду. Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Водопоглощение определяют по следующим формулам:

Ячеистые бетоны (пенобетон, газобетон), как и бетоны на легких заполнителях (полистиролбетон, керамзитобетон) обладают невысокими показателями водопоглощения 6 — 8 %.

W

M=(mв— mc)/mc и Wo=(mв— mc)/V

где mв — масса образца, насыщенного водой, mc — масса образца, высушенного до постоянной массы, V — объем образца.

Между водопоглощением по массе и объему существует следующая зависимость:

W

o=WM*pc

Водопоглощение всегда меньше пористости, так как поры не полностью заполняются водой.

В результате насыщения материала водой его свойства существенно изменяются: уменьшается прочность, увеличивается теплопроводность, средняя плотность и т. п.

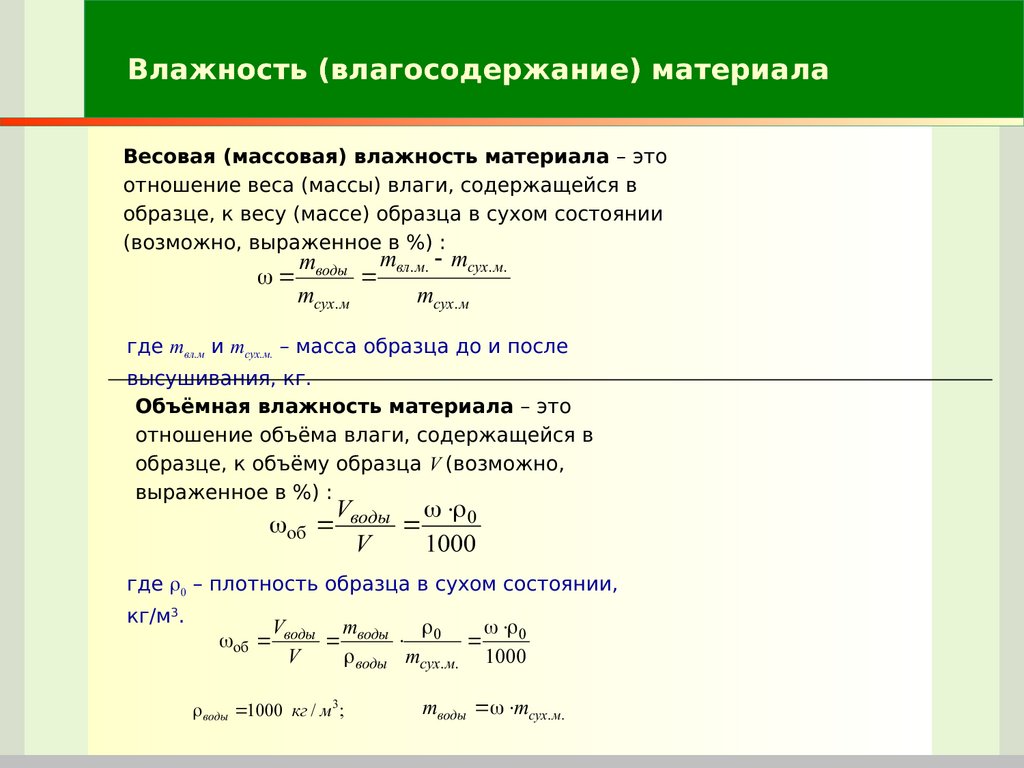

п.

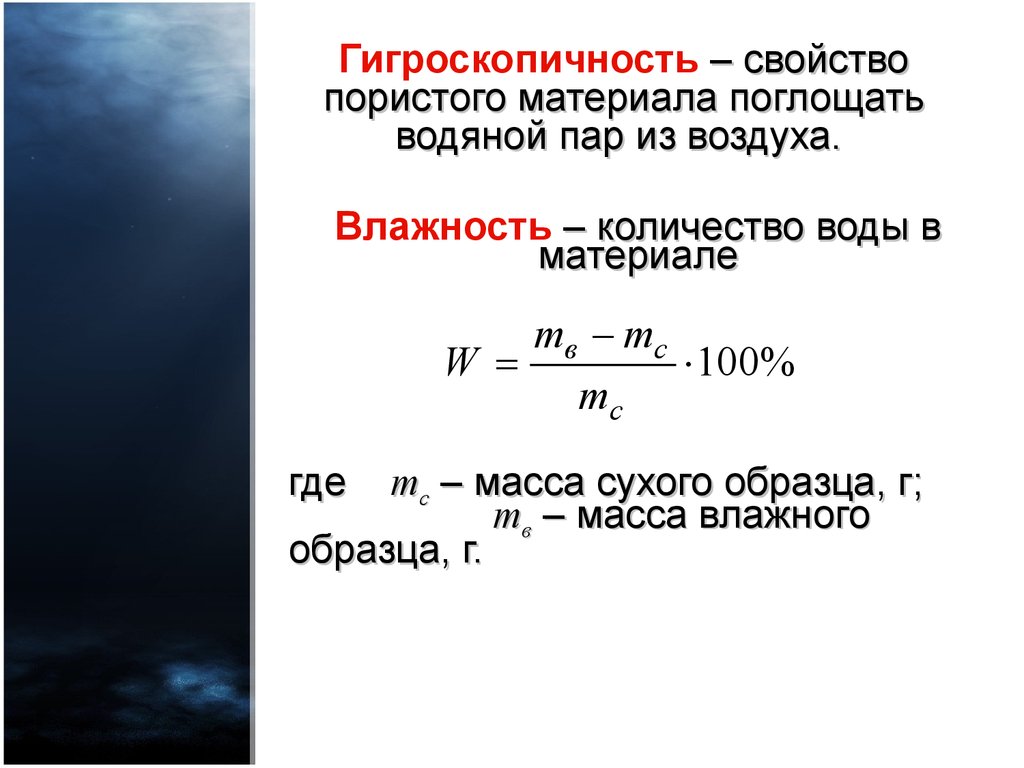

Влажность материала W определяется содержанием воды в материале в данный момент, поэтому процент влажности ниже, чем полное водопоглощение. Она определяется отношением воды, содержащейся в материале в момент взятия пробы для испытания, к массе сухого материала. Влажность вычисляется по формуле:

W=(m

вл— mc)/mc*100

где, mвл, mс— масса влажного и сухого материала.

Водопроницаемостью называется способность материала пропускать воду под давлением. Водопроницаемость материала зависит от его пористости и характера пор. С водопроницаемостью сталкиваются при возведении гидротехнических сооружений, резервуаров для воды.

Обратной характеристикой водопроницаемости является водонепроницаемость — способность материала не пропускать воду под давлением. Очень плотные материалы (сталь, битум, стекло) водонепроницаемы.

Морозостойкостью называется способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Морозостойкость материалов зависит от их плотности и степени заполнения водой.

Образцы испытываемого материала, в зависимости от назначения, должны выдержать от 15 до 50 и более циклов замораживания и оттаивания. При этом испытание считается выдержанным, если на образцах нет видимых повреждений, потеря в весе не превышает 5%, а снижение прочности не превосходит 25%.

Морозостойкость имеет большое значение для стеновых материалов, которые подвергаются попеременному воздействию положительной и отрицательной температуры, и измеряется в циклах замораживания и оттаивания.

Теплопроводностью называется способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Чем больше пористость и меньше средняя плотность, тем ниже коэффициент теплопроводности. Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(м*оС), а воздуха 0,023 Вт/(м*оС), т.е. превышает его в 25 раз. Коэффициенты теплопроводности отдельных материалов приведены в таблице 1.

Огнестойкостью называется способность материалов сохранять свою прочность под действием высоких температур. Сопротивление воспламенению определяется степенью возгораемости. По степени возгораемости строительные материалы делятся на несгораемые, трудносгораемые и сгораемые.

Полистиролбетон относится к слабогорючим материалам и имеет группу горючести Г1.

Ячеистые бетоны не горючие материалы.

Несгораемые материалы не воспламеняются, не тлеют и не обугливаются. К ним относятся каменные материалы (бетон, кирпич, гранит) и металлы.

Трудносгораемые воспламеняются с большим трудом, тлеют или обугливаются только при наличии источника огня, например фибролитовые плиты, гипсовые изделия с органическим заполнением в виде камыша или опилок, войлок, смоченный в глиняном растворе, и т. п. При удалении источника огня эти процессы прекращаются.

Сгораемые материалы способны воспламеняться и гореть или тлеть после удаления огня. Такие свойства имеют все незащищенные органические материалы (лесоматериалы, камыш, битумные материалы, войлок и другие).

Огнеупорностью называют свойство материала противостоять длительному воздействию высоких температур, не расплавляясь и не размягчаясь. По степени огнеупорности материалы подразделяют на следующие группы: огнеупорные, тугоплавкие и легкоплавкие. Огнеупорные выдерживают температуру 1580оС и выше, тугоплавкие — 1350 — 1580оС, легкоплавкие — менее 1350оС. Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Механические свойства строительных материалов

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочностью называется свойство материала сопротивляться разрушению и деформации от внутренних напряжений под действием внешних сил или других факторов (неравномерная осадка, нагревание и т.д.). Прочность материала характеризуют пределом прочности или напряжением при разрушении образца. При сжатии это напряжение определяется делением разрушающей силы на первоначальную площадь образца.

Различают пределы прочности материалов при сжатии, растяжении, изгибе, срезе и пр. Они определяются испытанием стандартных образцов на испытательных машинах.

Современные энергосберегающие конструкционные материалы, как правило, обладают достаточной прочностью на сжатие для возведения жилых помещений.

Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Важнейшим свойством бетона является прочность. Лучше всего он сопротивляется сжатию. Поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. И только в отдельных конструкциях учитывается прочность на растяжение или на растяжение при изгибе.

Прочность при сжатии. Прочность бетона при сжатии характеризуется классом или маркой (которые определяют чаще всего в возрасте 28 суток). В зависимости от времени нагружения конструкций прочность бетона может назначаться и в другом возрасте, например 3; 7; 60; 90; 180 суток.

В целях экономии цемента, полученные значения предела прочности не должны превышать предел прочности, соответствующей классу или марке, более чем на 15%. Класс представляет собой гарантированную прочность бетона в МПа с обеспеченностью 0,95 и имеет следующие значения: Bb1 — Bb60, с шагом значений 0,5. Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

При проектировании конструкции чаще всего назначают класс бетона, в отдельных случаях — марку. Соотношения классов и марок для тяжелого бетона по прочности на сжатие приведены в таблице 2.

| Класс | Bb, МПа | Марка | Класс | Bb, МПа | Марка |

|---|---|---|---|---|---|

| Bb3,5 | 4,5 | Mb50 | Bb30 | 39,2 | Mb400 |

| Bb5 | 6,5 | Mb75 | Bb35 | 45,7 | Mb450 |

| Bb7,5 | 9,8 | Mb100 | Bb40 | 52,4 | Mb500 |

| Bb10 | 13 | Mb150 | Bb45 | 58,9 | Mb600 |

| Bb12,5 | 16,5 | Mb150 | Bb50 | 65,4 | Mb700 |

| Bb15 | 19,6 | Mb200 | Bb55 | 72 | Mb700 |

| Bb20 | 26,2 | Mb250 | Bb60 | 78,6 | Mb800 |

| Bb25 | 32,7 | Mb300 |

На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе (В/Ц), качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование.

Истираемость — способность материалов разрушаться под действием истирающих усилий. Эта характеристика учитывается при назначении материалов для пола, лестничных ступеней и площадок дорог.

перейти к второй части

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Физические свойства строительных материалов

Физические свойства материала характеризуются Средняя плотность pм где m — масса сухого материала, г, кг, т; Истинная плотность p — предел отношения где m — масса материала, г, кг; Насыпная плотность — отношение массы зернистых материалов или Пористость материала — степень заполнения объема материала порами. Водопоглощение — это способность материала впитывать и удерживать в где m1 и Разделив почленно эти выражения, получим зависимость На значение водопоглощения влияет как степень пористости материалов, Водостойкость — способность материала сохранять прочность при где Rнac и Строительные материалы вследствие неодинаковых плотности, структуры Гигроскопичность — способность строительных материалов поглощать Поглощение водяных паров из воздуха вызывается также адсорбцией, Водопроницаемость — способность материалов пропускать воду под Морозостойкость — способность материала в насыщенном водой состоянии где Rмрз — прочность Допустимая потеря прочности после испытания на морозостойкость |

2007-2021 © remstroyinfo.ru

При цитировании материалов в сети обратная ссылка строго обязательна

Удельный вес крупного заполнителя – Интерактивное дорожное покрытие

Обзор

Тест на удельный вес крупного заполнителя (рис. 1) используется для расчета удельного веса образца крупного заполнителя путем определения отношения веса заданного объема заполнителя к веса равного объема воды. По своему характеру он аналогичен испытанию на удельный вес мелкозернистого заполнителя.

1) используется для расчета удельного веса образца крупного заполнителя путем определения отношения веса заданного объема заполнителя к веса равного объема воды. По своему характеру он аналогичен испытанию на удельный вес мелкозернистого заполнителя.

Рис. 1: Удельный вес крупного заполнителя (CASG).

Тест на удельный вес крупного заполнителя измеряет вес крупного заполнителя при трех различных условиях пробы:

- Высушен в печи (в пробе нет воды).

- Насыщенная поверхность-сухая (SSD, вода заполняет поры заполнителя).

- Погруженный в воду (подводный).

Используя эти три веса и их отношения, можно рассчитать кажущийся удельный вес образца, объемный удельный вес и объемный удельный вес SSD, а также абсорбцию.

Удельный вес заполнителя необходим для определения отношения веса к объему и для расчета различных величин, связанных с объемом, таких как пустоты в минеральном заполнителе (VMA) и пустоты, заполненные асфальтом (VFA). Поглощение можно использовать как показатель долговечности заполнителя, а также объем асфальтового вяжущего, который он может поглотить.

Стандартный тест на плотность и абсорбцию крупного заполнителя:

- AASHTO T 85 и ASTM C 127: Удельный вес и абсорбция крупного заполнителя

Общие сведения

Удельный вес — это мера плотности материала (масса на единицу объема) по сравнению с плотностью воды при температуре 73,4°F (23°C). Следовательно, по определению, вода при температуре 73,4°F (23°C) имеет удельный вес 1.

Поглощение, которое также определяется с помощью той же процедуры испытаний, является мерой количества воды, которое заполнитель может впитываться в его пористую структуру. Поры, поглощающие воду, также называют «водопроницаемыми пустотами».

Удельный вес Использование

Удельный вес заполнителя используется в ряде приложений, включая разработку смеси Superpave, идентификацию и разделение вредных частиц, а также идентификацию изменения свойств материала.

Состав смеси Superpave

Состав смеси Superpave представляет собой объемный процесс; он основан на смешивании составляющих материалов в зависимости от их объема. Однако объемы заполнителя и битумного вяжущего трудно измерить напрямую, поэтому вес материала обычно измеряется, а затем преобразуется в объем на основе его удельного веса. Правильное и точное определение удельного веса материала жизненно важно для правильного состава смеси. Неправильное значение удельного веса приведет к неправильному расчету объемов и, в конечном счете, к неправильному составу смеси.

Однако объемы заполнителя и битумного вяжущего трудно измерить напрямую, поэтому вес материала обычно измеряется, а затем преобразуется в объем на основе его удельного веса. Правильное и точное определение удельного веса материала жизненно важно для правильного состава смеси. Неправильное значение удельного веса приведет к неправильному расчету объемов и, в конечном счете, к неправильному составу смеси.

Индикатор загрязнения материала и сепаратор

Удельный вес также может указывать на возможное загрязнение материала. Например, вредные частицы (рис. 2) часто легче, чем частицы заполнителя, и поэтому большое количество вредного материала в образце заполнителя может привести к аномально низкому удельному весу.

Индикатор изменения материала

Наконец, различия удельного веса могут использоваться для обозначения возможного изменения материала. Изменение совокупных минеральных или физических свойств может привести к изменению удельного веса. Например, если в карьере постоянно отслеживается удельный вес добытого заполнителя, изменение удельного веса сверх ожидаемого может указывать на то, что разработка карьера переместилась в новую горную породу со значительно отличающимися минеральными или физическими свойствами.

Например, если в карьере постоянно отслеживается удельный вес добытого заполнителя, изменение удельного веса сверх ожидаемого может указывать на то, что разработка карьера переместилась в новую горную породу со значительно отличающимися минеральными или физическими свойствами.

Поглощение заполнителя Использование

Поглощение заполнителя — это увеличение массы из-за воды в порах материала. Поглощение заполнителя является полезным качеством, потому что:

- Высокие значения могут указывать на недолговечный заполнитель.

- Поглощение может указывать количество битумного вяжущего, которое будет поглощать заполнитель.

Обычно желательно избегать высокоабсорбирующих заполнителей в HMA. Это связано с тем, что битумное вяжущее, которое поглощается заполнителем, не может покрыть поверхность частиц заполнителя и, следовательно, недоступно для связывания. Таким образом, заполнители с высокой поглощающей способностью (часто указанные как поглощающая способность более 5 процентов) требуют большего количества битумного вяжущего для образования пленки той же толщины, что и заполнители с меньшей поглощающей способностью, что делает полученный HMA более дорогим.

Типы удельного веса заполнителя

Обычно используются несколько различных типов удельного веса в зависимости от объема водопроницаемых пустот (или пор) внутри заполнителя (рис. 3):

- Кажущийся удельный вес, G са . Измерение объема включает только объем частиц агрегата; он не включает объем любых водопроницаемых пустот. Измерение массы включает только частицы агрегата. Кажущийся удельный вес предназначен только для измерения удельного веса твердого объема, поэтому он будет самым высоким из совокупных удельных весов. Формально он определяется как отношение массы единицы объема непроницаемой части заполнителя (не включает в себя проницаемые поры заполнителя) к массе равного объема безгазовой дистиллированной воды при указанной температуре.

- Удельный вес насыпного груза (удельный вес насыпного сухого вещества), G sb . Измерение объема включает в себя общий объем частиц заполнителя, а также объем водопроницаемых пустот.

Измерение массы включает только частицы агрегата. Поскольку он включает объем проницаемых для воды пустот, объемный удельный вес будет меньше кажущегося удельного веса. Формально он определяется как отношение массы единицы объема заполнителя, включая водопроницаемые пустоты, при заданной температуре к массе равного объема безгазовой дистиллированной воды при указанной температуре.

Измерение массы включает только частицы агрегата. Поскольку он включает объем проницаемых для воды пустот, объемный удельный вес будет меньше кажущегося удельного веса. Формально он определяется как отношение массы единицы объема заполнителя, включая водопроницаемые пустоты, при заданной температуре к массе равного объема безгазовой дистиллированной воды при указанной температуре. - Удельный вес насыщенного сухого вещества на поверхности (SSD). Измерение объема включает в себя общий объем частиц заполнителя, а также объем водопроницаемых пустот. Измерение массы включает частицы заполнителя, а также воду в водопроницаемых пустотах. Формально он определяется как отношение массы единицы объема заполнителя, включая вес воды в пустотах, заполненных до степени погружения в воду примерно на 15 часов, к массе равного объема негазированного дистиллированной воды указанной температуры.

- Эффективный удельный вес, G se . Измерение объема включает объем частиц заполнителя плюс объем пустот, которые заполняются водой в течение испытательного периода выдержки, минус объем пустот, поглощающих асфальт.

Эффективный удельный вес находится между кажущимся и объемным удельным весом. Формально он определяется как отношение массы в воздухе единицы объема проницаемого материала (исключая пустоты, проницаемые для асфальта) при установленной температуре к массе в воздухе (равной плотности) равного объема безгазового дистиллята. вода заданной температуры. Эффективный удельный вес определяется по другой процедуре и не рассматривается в этом разделе.

Эффективный удельный вес находится между кажущимся и объемным удельным весом. Формально он определяется как отношение массы в воздухе единицы объема проницаемого материала (исключая пустоты, проницаемые для асфальта) при установленной температуре к массе в воздухе (равной плотности) равного объема безгазового дистиллята. вода заданной температуры. Эффективный удельный вес определяется по другой процедуре и не рассматривается в этом разделе.

Связь с другими значениями удельного веса

Сокращения см. на рис. 4.

- Разница между Gsa и Gsb заключается в объеме заполнителя, используемого в расчетах. Разница между этими объемами и есть объем поглощенной воды в проницаемых пустотах заполнителя. Оба используют сухую массу заполнителя в печи.

- Разница между удельным весом Gsb и объемным (SSD) представляет собой вес заполнителя, используемый в расчетах. Разница между этими весами и есть вес поглощенной воды в проницаемых пустотах заполнителя. Оба используют один и тот же совокупный объем.

- Разница между Gsa, Gse и Gsb заключается в объеме заполнителя, используемого в расчетах. Все три используют сухой вес заполнителя в печи.

- Всегда верны следующие соотношения:

- Gsa ≥ Gse ≥ Gsb

- Масса (SSD) удельный вес ≥ Gsb

- Удельный вес заполнителя (Gsb, Gsa, Gse и объемный удельный вес SSD) все ≥ Gmm (поскольку Gmm включает битумное вяжущее, которое имеет меньший удельный вес, чем заполнитель)

Описание теста

Следующее описание является кратким описанием теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру можно найти в:

- AASHTO T 85 и ASTM C 127: Удельный вес и абсорбция крупного заполнителя

Сводка

Массу образца крупного заполнителя определяют в твердом, сухом и погруженном состояниях. Затем эти значения используются для расчета объемного удельного веса, объемного удельного веса SSD, кажущегося удельного веса и поглощения. На рис. 5 показано основное оборудование по удельной массе крупного заполнителя.

На рис. 5 показано основное оборудование по удельной массе крупного заполнителя.

Рисунок 5: Основное оборудование CASG.

Приблизительное время испытания

3 дня (от подготовки образца до окончательного определения сухой массы)

Основная процедура

1. Возьмите образец крупного заполнителя, оставшийся на сите № 4 (4,75 мм) (рис. 6). Этот размер выборки основан на номинальном максимальном совокупном размере (NMAS). Размеры образцов варьируются от 2000 г для 0,5-дюймового (12,5 мм) NMAS до 5000 г для 1,5-дюймового (37,5 мм) NMAS.

Рисунок 6: Сито № 4 (4,75 мм).

2. Подготовьте материал.

- Промыть заполнитель, оставшийся на сите № 4 (4,75 мм). Это отбрасывает мелкие частицы заполнителя, прилипшие к оставшимся крупным частицам.

- Высушите материал, пока он не сохранит постоянную массу. Это указывает на то, что вся вода покинула образец. Сушка должна происходить в печи с регулируемой температурой 230°F (110°C).

- Охладите заполнитель до комфортной для работы температуры.

- Погрузить заполнитель в воду комнатной температуры на 15-19часов (рис. 7).

Рисунок 7: Замачивание образца.

Если заполнитель не сушится в печи перед замачиванием, значения удельного веса могут быть значительно выше. Это связано с тем, что при обычной процедуре вода не может проникнуть через поры к центру частицы заполнителя в течение времени замачивания. Если заполнитель изначально не является сухим в печи, вода, существующая в структуре пор заполнителя, может глубже проникнуть в поры (AASHTO, 2000c [1] ).

3. Высушите образец до состояния насыщения поверхности сухим (SSD). Скатывание заполнителя в полотенце, а затем встряхивание и перекатывание заполнителя из стороны в сторону обычно эффективно для доведения образца до состояния SSD (видео 1). Возможно, потребуется протереть более крупные частицы отдельно. Когда на поверхности частиц заполнителя не будет видимых признаков водяной пленки, определяют массу образца.

Обязательно используйте ткань, а не бумажные полотенца. Бумажные полотенца могут впитывать воду в порах заполнителя.

Бумажные полотенца могут впитывать воду в порах заполнителя.

Видео 1: Сушка образца CASG.

4. Поместите весь образец в корзину (рис. 8) и взвесьте его под водой (рис. 9). Корзина должна быть предварительно доведена до температуры водяной бани. Перед взвешиванием встряхните контейнер, чтобы выпустить воздух. Перелив контейнера должен работать правильно, чтобы компенсировать вытеснение воды пробой.

Рис. 8: Корзина для подводного взвешивания. | Рисунок 9: Взвешивание образца под водой. |

5. Достаньте заполнитель из воды и высушите его, пока он не сохранит постоянную массу. Это указывает на то, что вся вода покинула образец. Сушка должна происходить в печи с регулируемой температурой 230°F (110°C).

Это указывает на то, что вся вода покинула образец. Сушка должна происходить в печи с регулируемой температурой 230°F (110°C).

6. Охладить заполнитель на воздухе при комнатной температуре в течение 1-3 часов, затем определить массу.

Результаты

Измеренные параметры

- Удельный вес крупного заполнителя.

- Удельный вес SSD насыпного крупного заполнителя.

- Кажущийся удельный вес крупного заполнителя.

- Поглощение крупным заполнителем.

Спецификации

Для смеси Superpave не существует минимального или максимального значения удельного веса или абсорбции. Скорее, удельный вес — это совокупное качество, необходимое для выполнения требуемых расчетов объема. Некоторые государственные агентства указывают минимальный удельный вес заполнителя или максимальный процент водопоглощения, чтобы помочь контролировать качество заполнителя.

Типичные значения

Удельный вес может широко варьироваться в зависимости от типа заполнителя. Некоторые легкие сланцы (не используемые в производстве HMA) могут иметь удельный вес около 1,050, в то время как другой заполнитель может иметь удельный вес выше 3,000. Как правило, заполнитель, используемый в производстве HMA, имеет насыпной удельный вес примерно от 2,400 до 3,000, причем 2,700 является довольно типичным для известняка. Удельный вес твердого твердого вещества в сыпучем виде может быть на порядок от 0,050 до 0,100 выше удельного веса сухого сыпучего в печи, в то время как кажущийся удельный вес может быть еще выше на 0,050-0,100.

Некоторые легкие сланцы (не используемые в производстве HMA) могут иметь удельный вес около 1,050, в то время как другой заполнитель может иметь удельный вес выше 3,000. Как правило, заполнитель, используемый в производстве HMA, имеет насыпной удельный вес примерно от 2,400 до 3,000, причем 2,700 является довольно типичным для известняка. Удельный вес твердого твердого вещества в сыпучем виде может быть на порядок от 0,050 до 0,100 выше удельного веса сухого сыпучего в печи, в то время как кажущийся удельный вес может быть еще выше на 0,050-0,100.

Для определенного типа заполнителя или источника удельный вес мелкого заполнителя может быть немного выше, чем удельный вес крупного заполнителя, потому что по мере того, как частицы заполнителя становятся меньше, доля пор, выходящих на поверхность заполнителя (и, таким образом, исключаемых из расчета удельного веса, поскольку они водопроницаемы) увеличивается.

Абсорбция заполнителя также может широко варьироваться в зависимости от типа заполнителя. Некоторые легкие сланцы (не используемые в производстве HMA) могут иметь поглощение, приближающееся к 30 процентам, в то время как другие типы заполнителей могут иметь поглощение, близкое к нулю. Как правило, заполнитель, используемый в производстве HMA, будет иметь абсорбцию от чуть выше нуля до 5 процентов. Абсорбция выше примерно 5 процентов, как правило, делает смеси HMA неэкономичными, поскольку требуется дополнительное асфальтовое вяжущее для учета высокой абсорбции заполнителя.

Некоторые легкие сланцы (не используемые в производстве HMA) могут иметь поглощение, приближающееся к 30 процентам, в то время как другие типы заполнителей могут иметь поглощение, близкое к нулю. Как правило, заполнитель, используемый в производстве HMA, будет иметь абсорбцию от чуть выше нуля до 5 процентов. Абсорбция выше примерно 5 процентов, как правило, делает смеси HMA неэкономичными, поскольку требуется дополнительное асфальтовое вяжущее для учета высокой абсорбции заполнителя.

Если поглощение учтено неправильно, полученный HMA может быть слишком сухим и иметь низкую износостойкость (рассчитанное поглощение ниже, чем оно есть на самом деле) или переасфальтировано и подвержено деформации и колейности (рассчитанное поглощение выше, чем оно есть на самом деле).

Расчеты

Во время испытания регистрируются три различных массы. Их общие символы:

A = масса высушенного в печи образца в воздухе (г)

B = масса образца SSD в воздухе (г)

C = масса образца SSD в воде (г)

Эти массы используются для расчета различных удельных весов и поглощения с использованием следующих уравнений:

Обратите внимание, что количество (B – C) представляет собой массу воды, вытесненной Совокупный образец SSD. При расчете кажущегося удельного веса масса образца заполнителя SSD заменяется массой образца заполнителя, высушенного в печи (A заменяет B), что означает, что водопроницаемые пустоты внутри заполнителя не учитываются и (A – C) — масса воды, вытесненная высушенным в печи образцом.

При расчете кажущегося удельного веса масса образца заполнителя SSD заменяется массой образца заполнителя, высушенного в печи (A заменяет B), что означает, что водопроницаемые пустоты внутри заполнителя не учитываются и (A – C) — масса воды, вытесненная высушенным в печи образцом.

Соотношения, приведенные в уравнениях, являются тогда просто отношением веса данного объема заполнителя к весу равного объема воды, что является удельным весом.

Безусловно, важна точность всех измерений. Однако особое беспокойство вызывает масса образца SSD. Определение состояния SSD может быть затруднено. Если образец на самом деле все еще влажный на поверхности, то масса образца SSD будет выше, чем должна быть, что приведет к более низкому расчетному объемному удельному весу. И наоборот, если образец находится за пределами SSD и часть поровой воды испарилась (что более вероятно), масса образца SSD будет меньше, чем должна быть, что приведет к более высокому расчетному объемному удельному весу. Любой тип ошибки будет иметь каскадное влияние на объемные параметры в других тестах, которые требуют удельного веса в качестве входных данных и состава смеси Superpave.

Любой тип ошибки будет иметь каскадное влияние на объемные параметры в других тестах, которые требуют удельного веса в качестве входных данных и состава смеси Superpave.

Быстрая проверка результатов должна показать, что насыпной удельный вес является самым низким удельным весом, объемный удельный вес SSD находится в середине, а кажущийся удельный вес является самым высоким.

Сноски (↵ возвращается к тексту)

- Американская ассоциация государственных служащих автомобильных дорог и транспорта (AASHTO). (2000с). Предварительные стандарты AASHTO, издание , апрель 2000 г. . Американская ассоциация государственных служащих автомобильных дорог и транспорта. Вашингтон, округ Колумбия↵

Удельный вес насыпного материала – Интерактивное дорожное покрытие

Обзор

Испытание на удельный вес насыпного веса используется для определения удельного веса уплотненного образца HMA путем определения отношения его веса к весу равного объема воды.

Испытание на объемный удельный вес измеряет массу образца HMA в трех различных условиях (рис. 1):

- Сухой (без воды в образце).

- Насыщенная поверхность сухая (SSD, вода заполняет воздушные пустоты HMA).

- Погруженный в воду (подводный).

Используя эти три веса и их отношения, можно рассчитать кажущийся удельный вес образца, объемный удельный вес и объемный удельный вес SSD, а также абсорбцию.

Объемный удельный вес HMA необходим для определения отношения веса к объему и для расчета различных величин, связанных с объемом, таких как воздушные пустоты и пустоты в минеральном заполнителе (VMA).

Стандартный тест удельного веса в массе:

- AASHTO T 166: Объемный удельный вес уплотненных битумных смесей с использованием насыщенных образцов с сухой поверхностью

- ASTM D 2726: Объемный удельный вес и плотность невпитывающих уплотненных битумных смесей

Рис. 1. Образцы HMA в трех условиях.

Общие сведения

Удельный вес — это мера плотности материала (масса на единицу объема) по сравнению с плотностью воды при температуре 73,4°F (23°C). Следовательно, по определению вода при температуре 73,4°F (23°C) имеет удельный вес 1,9.0005

Удельный вес насыпного материала Применение

Состав смеси Superpave представляет собой объемный процесс; ключевые свойства выражаются в единицах объема. Однако прямые измерения объема затруднены, поэтому обычно производятся измерения веса, а затем они преобразуются в объем на основе удельного веса материала. Объемный удельный вес используется в большинстве ключевых расчетов состава смеси, включая воздушные пустоты, VMA и, косвенно, VFA. Правильное и точное определение удельного веса сыпучих материалов жизненно важно для правильного состава смеси. Неправильное значение объемного удельного веса приведет к неправильному расчету воздушных пустот, VMA, VFA и, в конечном итоге, к неправильному составу смеси.

Методы определения объемного удельного веса

Несмотря на то, что в разделе «Описание испытаний» описывается стандартный метод вытеснения воды насыщенной поверхностно-сухой водой (SSD) AASHTO T 166, существует ряд других доступных методов. В каждом из них используется несколько иной способ определения объема образца, что может привести к различным значениям объемного удельного веса.

В каждом из них используется несколько иной способ определения объема образца, что может привести к различным значениям объемного удельного веса.

Методы вытеснения воды

Эти методы, основанные на законе Архимеда, рассчитывают объем образца путем взвешивания образца (1) в водяной бане и (2) вне водяной бани. Затем разницу в весе можно использовать для расчета веса вытесненной воды, который можно преобразовать в объем, используя удельный вес воды.

Насыщенная поверхность, сухая (SSD)

Наиболее распространенный метод (и метод, описанный в разделе «Описание испытаний») позволяет вычислить объем образца путем вычитания массы образца в воде (рис. 2) из массы образца SSD. . SSD определяется как состояние образца, когда внутренние воздушные пустоты заполнены водой, а поверхность (включая воздушные пустоты, связанные с поверхностью) сухая. Это условие SSD позволяет учитывать внутренние воздушные пустоты как часть объема образца и достигается путем замачивания образца в водяной бане в течение 4 минут, затем его извлечения и быстрого промокания насухо влажным полотенцем.

Рисунок 2. Метод SSD.

Одна из критических проблем с этим методом заключается в том, что если воздушные пустоты в образце большие и, таким образом, потенциально взаимосвязаны (для HMA с плотной градацией это происходит при 8–10 процентах воздушных пустот), вода быстро стекает из них при удалении образца. из водяной бани, что приводит к ошибочно заниженному измерению объема пробы HMA и, таким образом, к ошибочно высокому объемному удельному весу.

Парафин

Этот метод определяет объем аналогично методу вытеснения водой, но вместо воды для заполнения внутренних воздушных пустот образца используется расплавленный парафин (рис. 3). Следовательно, после затвердевания воска нет возможности его вытекания, и теоретически можно рассчитать более точный объем. На практике парафин трудно правильно нанести, а результаты испытаний несколько противоречивы.

Рисунок 3. Образец HMA, покрытый парафином.

Парафильм

В этом методе образец оборачивается тонкой парафиновой пленкой (рис. 4), а затем взвешивается в воде и вне ее. Поскольку образец полностью обернут, когда он погружен, в него не может попасть вода, и теоретически возможно более точное измерение объема. Однако на практике нанесение парафиновой пленки довольно сложно, а результаты испытаний противоречивы.

4), а затем взвешивается в воде и вне ее. Поскольку образец полностью обернут, когда он погружен, в него не может попасть вода, и теоретически возможно более точное измерение объема. Однако на практике нанесение парафиновой пленки довольно сложно, а результаты испытаний противоречивы.

Рисунок 4: Покрытие образца HMA парафильмом.

CoreLok

В этом методе объем образца рассчитывается так же, как и в парафиновом методе, но используется вакуумная камера (рис. 5), чтобы завернуть образец в высококачественный пластиковый пакет (рис. 6), а не покрывать его парафиновой пленкой (видео 1). Этот метод показал себя многообещающим как по точности, так и по прецизионности.

Рисунок 5: Вакуумная камера CoreLok с образцом внутри. | Рис. 6: Образец CoreLok, запаянный в пластиковый пакет. |

Видео 1: Устройство CoreLok.

Размерный

Этот метод, самый простой, вычисляет объем на основе измерений высоты и диаметра/ширины. Хотя он позволяет избежать проблем, связанных с состоянием SSD, он часто бывает неточным, поскольку предполагает идеально гладкую поверхность, тем самым игнорируя неровности поверхности (например, шероховатую текстуру поверхности типичного образца).

Гамма-излучение

Метод гамма-излучения основан на свойствах рассеяния и поглощения гамма-лучей веществом. Когда источник гамма-излучения с первичной энергией в комптоновском диапазоне помещается рядом с материалом, а для подсчета гамма-излучения используется детектор гамма-излучения, селективный по энергии, можно подсчитывать исключительно рассеянные и нерассеянные гамма-лучи с энергиями в комптоновском диапазоне. При правильной калибровке количество гамма-излучения напрямую преобразуется в плотность или объемный удельный вес материала (Troxler, 2001 9).0149 [1] ). На рис. 7 показано устройство Troxler.

При правильной калибровке количество гамма-излучения напрямую преобразуется в плотность или объемный удельный вес материала (Troxler, 2001 9).0149 [1] ). На рис. 7 показано устройство Troxler.

Рис. 7. Считыватель Troxler модели 3660 CoreReader.

Описание теста

Следующее описание представляет собой краткий обзор теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру можно найти в:

- AASHTO T 166: Объемный удельный вес уплотненных асфальтовых смесей с использованием насыщенных образцов с сухой поверхностью

- ASTM D 2726: Объемный удельный вес и плотность невпитывающих уплотненных битумных смесей

Другие стандартные тесты, доступные для определения объемного удельного веса, которые не описаны в этом разделе:

- AASHTO T 275: Объемный удельный вес уплотненных битумных смесей с использованием образцов, покрытых парафином

- AASHTO TP 69: Объемный удельный вес и плотность уплотненных асфальтовых смесей с использованием метода автоматического вакуумного уплотнения

Резюме

Уплотненный образец HMA (обычно уплотненный лабораторный образец SGC или полученный в полевых условиях керн HMA) взвешивают в сухом состоянии, насыщают сухую поверхность (SSD) и погружают в воду (рис. 1). Эти веса используются для расчета удельного веса и процента воды, поглощенной образцом.

1). Эти веса используются для расчета удельного веса и процента воды, поглощенной образцом.

Приблизительное время тестирования

Проведение каждого теста занимает примерно 7 минут, не считая времени на подготовку. При тестировании нескольких образцов время тестирования одного образца может быть сокращено. Может потребоваться значительное время на подготовку, если загрязнение должно быть удалено со дна образца.

Основная процедура

- Высушите образец до постоянной массы и охладите до комнатной температуры.

Лабораторные образцы в начале теста обычно сухие; однако полевые образцы обычно будут влажными.

- Запишите сухую массу (рис. 8).

Рисунок 8: Взвешивание образца.

- Погрузите образец в воду с температурой 77°F (25°C) на 4 минуты и запишите погруженную массу. Это можно сделать с помощью наполненного водой контейнера на верхней части весов или с помощью корзины, подвешенной в воде под весами (рис.

2).

2). - Быстро промокните образец влажным полотенцем и запишите сухую массу поверхности.

Любая вода, вытекающая из образца во время взвешивания, считается частью насыщенного образца. Если эту воду не взвешивать, может возникнуть значительная ошибка.

Результаты

Измеренные параметры

Объемный удельный вес (Gmb) и процент поглощенной воды по объему.

Спецификации

Спецификации для объемного удельного веса не существует, но она используется для расчета других заданных параметров, таких как воздушные пустоты, VMA и VFA.

Типичные значения

Типичные значения удельного веса насыпного материала находятся в диапазоне от 2,200 до 2,500 в зависимости от удельного веса заполнителя, содержания битумного вяжущего и степени уплотнения.

Поглощение обычно должно быть ниже 2 процентов. Если образец поглощает более 2 процентов воды по объему, этот метод не подходит. В этом случае используйте AASHTO T 275, Объемный удельный вес уплотненных битумных смесей с использованием образцов, покрытых парафином, или AASHTO TP 69, Объемный удельный вес и плотность уплотненных асфальтовых смесей с использованием метода автоматического вакуумного уплотнения.

Изделия (блоки) из этих строительных материалов легки в обращении (штабелировании, транспортировке, кладке).

Изделия (блоки) из этих строительных материалов легки в обращении (штабелировании, транспортировке, кладке). Это связано с тем, что воздух имеет наименьшую теплопроводность.

Это связано с тем, что воздух имеет наименьшую теплопроводность. Ячеистые бетоны не горючие материалы.

Ячеистые бетоны не горючие материалы. Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Определяют водопоглощение путем насыщения водой образца,

Определяют водопоглощение путем насыщения водой образца,

Морозостойкими считают такие

Морозостойкими считают такие Измерение массы включает только частицы агрегата. Поскольку он включает объем проницаемых для воды пустот, объемный удельный вес будет меньше кажущегося удельного веса. Формально он определяется как отношение массы единицы объема заполнителя, включая водопроницаемые пустоты, при заданной температуре к массе равного объема безгазовой дистиллированной воды при указанной температуре.

Измерение массы включает только частицы агрегата. Поскольку он включает объем проницаемых для воды пустот, объемный удельный вес будет меньше кажущегося удельного веса. Формально он определяется как отношение массы единицы объема заполнителя, включая водопроницаемые пустоты, при заданной температуре к массе равного объема безгазовой дистиллированной воды при указанной температуре. Эффективный удельный вес находится между кажущимся и объемным удельным весом. Формально он определяется как отношение массы в воздухе единицы объема проницаемого материала (исключая пустоты, проницаемые для асфальта) при установленной температуре к массе в воздухе (равной плотности) равного объема безгазового дистиллята. вода заданной температуры. Эффективный удельный вес определяется по другой процедуре и не рассматривается в этом разделе.

Эффективный удельный вес находится между кажущимся и объемным удельным весом. Формально он определяется как отношение массы в воздухе единицы объема проницаемого материала (исключая пустоты, проницаемые для асфальта) при установленной температуре к массе в воздухе (равной плотности) равного объема безгазового дистиллята. вода заданной температуры. Эффективный удельный вес определяется по другой процедуре и не рассматривается в этом разделе.

2).

2).