Содержание

Торкрет установки и оборудование для торкретирования

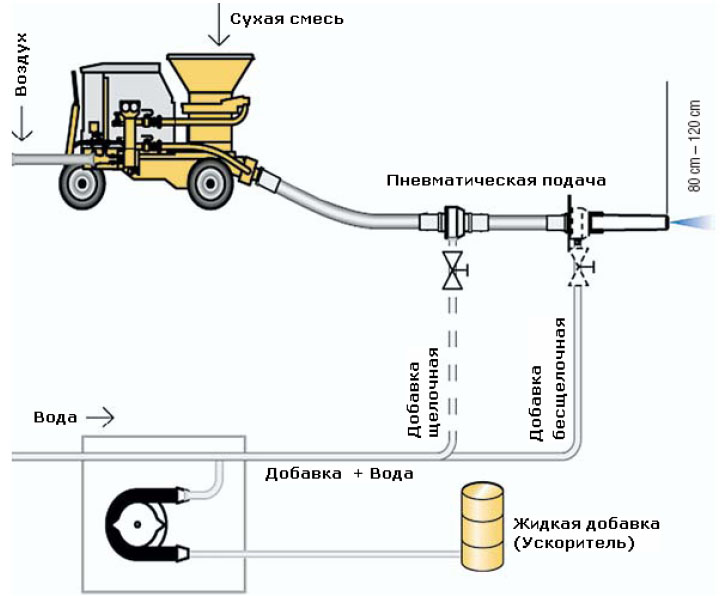

Правильное расположение торкрет установки имеет важное значение для эффективного, экономичного и успешного торкретирования. Важно, чтобы оборудование было размещено как можно ближе к месту непосредственных работ, для того чтобы минимизировать длину рабочего шланга. Если работа рассредоточена на значительной площади, оборудование должно быть равноудалено от мест предполагаемых работ, для того чтобы уменьшить количество перемещений оборудования. Чтобы избежать дополнительного перемещения материалов, оборудование должно быть расположено так, чтобы доставка материала к оборудованию была легкой, с прямым доступов к смесителю, торкрет-машине или бетононасосу. При перекачивании бетона на очень большие расстояния, следует применять стальные бетоноводы для уменьшения количества гибких шлангов, используемых в установке. Типичное расположение оборудования для обоих процессов отражено на рис. 1 и 2.

Важно, чтобы каждая единица оборудования регулярно проверялась и очищалась по крайней мере раз в день. Оборудование для торкрет работ необходимо содержать в соответствии с рекомендациями производителя. Должны проводиться регулярные планерки по подготовке торкретировщиков к правильному использованию и обслуживанию оборудования. Необходимое запасное оборудование, а также запасные части должны быть легко доступны, чтобы минимизировать время вероятного простоя. Должное обслуживание оборудования снижает риски для безопасности рабочих.

Оборудование для торкрет работ необходимо содержать в соответствии с рекомендациями производителя. Должны проводиться регулярные планерки по подготовке торкретировщиков к правильному использованию и обслуживанию оборудования. Необходимое запасное оборудование, а также запасные части должны быть легко доступны, чтобы минимизировать время вероятного простоя. Должное обслуживание оборудования снижает риски для безопасности рабочих.

Оборудование для сухого торкретирования

Есть два типа установок сухого торкретирования:

Однокамерные установки обеспечивают прерываемый поток (укладку смеси) из-за периодической загрузки камеры, которая периодически закрывается и нагнетается под давлением. Под давлением смесь проталкивается в шланг. Когда камера становится пустой, ее разгерметизируют и вновь наполняют торкрет смесью, и операция повторяется. В некоторых однокамерных пневмоустановках используется вращающийся барабан который нормализует поток смеси в шланге. Однокамерные установки используются на маленьких объектах, где требуемая производительность укладки не превышает 0.8 м3/час. Двухкамерные торкрет установки позволяют не прерывать процесс торкретирования за счет наличия дополнительного воздушного клапана, их производительность может достигать 1.5 м3/час

Однокамерные установки используются на маленьких объектах, где требуемая производительность укладки не превышает 0.8 м3/час. Двухкамерные торкрет установки позволяют не прерывать процесс торкретирования за счет наличия дополнительного воздушного клапана, их производительность может достигать 1.5 м3/час

Рис. 1 Последовательность операций в двухкамерной установке сухого торкретирования.

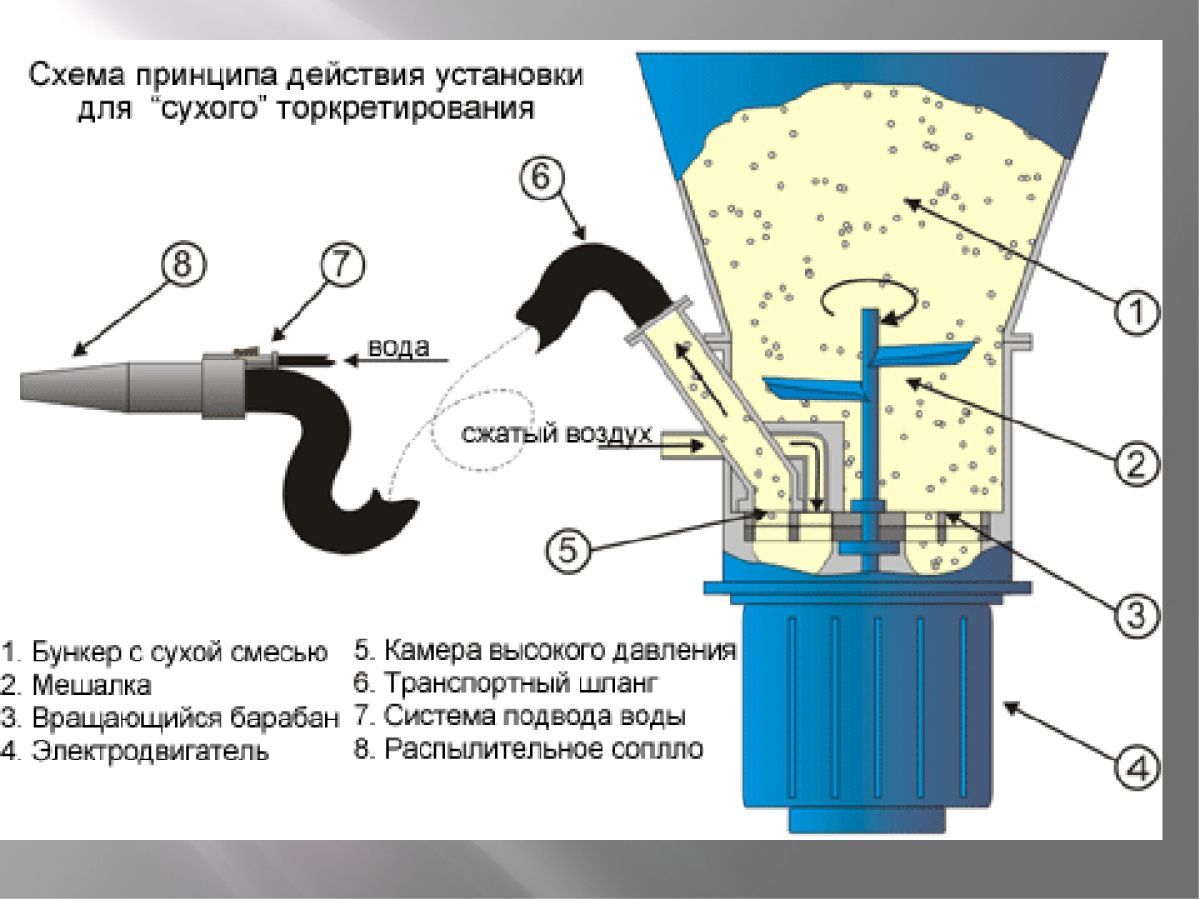

Рис. 2 Принципиальная схема установки сухого торкретирования барабанного типа

Рис. 3 Разрез установки сухого торкретирования барабанного типа

Непрерывная подача в установках роторного типа обеспечивается за счет принципа вращающегося пневмоклапана. Существует две разновидности роторных установок — барабанного типа и чашеобразного типа. Барабанная установка, кака показано на рис. 2 и 3, использует уплотнительные пластины в верхней и нижней части вращающегося элемента. Сухая смесь, под действием силы тяжести заполняет цилиндры барабана с одной стороны, и после вращения, освобождается под действием воздуха, с противоположной стороны. Дополнительный воздух вводится в выпускную магистраль для того чтобы обеспечить надлежащий объем смеси и сбалансировать исходящий поток смеси по шлангу. В конструкции торкрет установки чашеобразного типа используется одна уплотнительная плита на поверхности вращающегося элемента (Рис. 4).

Сухая смесь, под действием силы тяжести заполняет цилиндры барабана с одной стороны, и после вращения, освобождается под действием воздуха, с противоположной стороны. Дополнительный воздух вводится в выпускную магистраль для того чтобы обеспечить надлежащий объем смеси и сбалансировать исходящий поток смеси по шлангу. В конструкции торкрет установки чашеобразного типа используется одна уплотнительная плита на поверхности вращающегося элемента (Рис. 4).

Рис 4. Принципиальная схема установки чашеобразного типа

Сухая смесь, из загрузочного ковша под действием силы тяжести заполняет u- образные полости вращающегося барабана и выдувается у выпускной магистрали. Роторные машины используются восновном для сухого процесса, но некоторые производители оборудования приспособили подобную конструкцию для затворенной (мокрой) смеси. Данная конструкция может обеспечить производительность от 1 до 6 м3/час.

Установка для сухого торкретирования SSB 14

Оборудование для мокрого торкретирования

Мокрая смесь как правило наносится с помощью бетононасоса перекачиванием бетона через напорный шланг (Рис. 5). Для перемещения бетона большинство бетононасосов используют работу поршней в противофазе вместе с работой клапана. Роль клапана состоит в том чтобы освободить пустой поршень для засасывания смеси, в то время как полный поршень выталкивает смесь в транспортный шланг (Рис 6).

5). Для перемещения бетона большинство бетононасосов используют работу поршней в противофазе вместе с работой клапана. Роль клапана состоит в том чтобы освободить пустой поршень для засасывания смеси, в то время как полный поршень выталкивает смесь в транспортный шланг (Рис 6).

Рис.6 Принципиальная схема работы установок поршневого типа

Установка для мокрого торкретирования KSG-702

Воздушный компрессор

Для торкретирования необходим компрессор достаточной производительности (измеряется в м3/мин). Компрессор должен обеспечивать сухим, чистым от примесей и масла воздухом, для придания смеси необходимой скорости. Также сжатый воздух необходим для оборудования которое имеет пневмопривод.Требования к производительности компрессора может меняться в зависимости от типа применяемого оборудования, его режима работы и технического состояния.

Следует следовать рекомендациям производителя оборудования касательно требуемой производительности компрессора.

Как правило, процесс сухого торкретирования требует большего расхода воздуха, чем мокрый способ так, как большой объем воздуха потребуется для доставки сухой смеси к соплу и сама торкрет машина имеет пневмопривод. Так как в мокром торкретировании смесь к соплу доставляется энергией, сообщаемой поршнями, требуется меньшая производительность компрессора только для того чтобы увеличить скорость нанесения смеси. При мокром торкретировании требуется производительность от 5.6 до 10 m3/мин и давление около 7 атм.

Шланги и сопла

Шланги используются для торкрет бетона, воды и воздуха. Они должны быть соответствующего размера, типа и прочности. Соединительные муфты на шлангах не должны препятствовать или ограничивать поток воздуха или поток торкретбетона. Внутренний диаметр шланга должен быть как минимум в три раза больше размера самого крупного зерна заполнителя. Используйте шланги специально разработанные специально для торкрет-бетона. Шланги других типов могут быстро изнашивается и даже взорваться из-за высокого рабочего давления.

Используйте шланги специально разработанные специально для торкрет-бетона. Шланги других типов могут быстро изнашивается и даже взорваться из-за высокого рабочего давления.

Распыление сухой смеси для торкретирования с сухим заполнителем может привести к образованию статического электричества в сопле. Для его отведения должен быть предусмотрен заземляющий провод если не предусмотрено другое решение. Шланги и бетоноводы должны сразу чистится после использования, чтобы предотвратить накопление и цементирование материала внутри шлангов. Воздушные шланги должны выдерживать по крайней мере двойное рабочее давление.

Сопла для сухого торкрета имеют съемный наконечник и кольцо подачи воды с клапаном (рис. 7). Оператор торкретировщик регулирует водный клапан, для контроля количества воды. Сопло для мокрой смеси схоже, за исключением кольца нагнетания воздуха, которое используется вместо кольца для подачи воды (рис. 8). По мере необходимости жидкие добавки (напр. ускоритель схватывания) добавляется в сопло. Все сопла имеют съемные наконечники, которые, как правило, имеют меньший диаметр, чем шланг для того чтобы увеличить скорость нанесения смеси. Форма и размер наконечника зависят от того какую поверхность торкрета необходимо получить. Короткие наконечники дают широкий «факел» набрызга, длинные — узкий.

ускоритель схватывания) добавляется в сопло. Все сопла имеют съемные наконечники, которые, как правило, имеют меньший диаметр, чем шланг для того чтобы увеличить скорость нанесения смеси. Форма и размер наконечника зависят от того какую поверхность торкрета необходимо получить. Короткие наконечники дают широкий «факел» набрызга, длинные — узкий.

Рис 7 Конструкция сопла для сухого торкретирования

Рис 8 Конструкция сопла для мокрого торкретирования

Читайте также:

Основные свойства бетона и его виды

Торкретирование бетона: технология и методы нанесения

Торкрет бетон: состав и технология нанесения. Часть 1

Торкрет бетон: состав и технология нанесения. Часть 2

Машина для бетонирования. Торкрет установка

Машина для бетонирования. Торкрет установка

Торкрет установка

Совместными

усилиями

к_общему_успеху…

с_1997_года

«ИНТЕХ_ГмбХ»

English(int.)

Deutsch

English(USA)

English

Español

Français

Italiano

Português

日本語

简体中文

Торкрет установка

Изготовление, сборка, тестирование и испытание машин для бетонирования

производится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи

Компания Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный многолетний дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные машины для бетонирования.

- Примеры инжиниринговых проектов на торкрет-машины (машины для бетонирования)

- Установка сухого торкретирования

- для нанесения материалов

- описание установки

- последовательность операций

- производительность распыления

- преимущества двухкамерной установки

- технические данные

- базовая комплектация установки

- оснастка

- Торкрет установка для футеровки сталеразливочного ковша

- описание и технические характеристики

- объем поставки

- Торкрет-машина для нанесения сухой огнеупорной массы

- Техническое описание

- Опциональное оборудование и доп.

устройства

устройства - Запасные части

- Торкрет-установка для переработки сухих, предварительно смешанных, огнеупорных масс

- Техническое описание

- Описание

- Технические данные

- Установка сухого торкретирования

Пример нашего инжинирингового проекта на машину для бетонирования

Машины для бетонирования арматурной футеровки сталеразливочного ковша

Метод нанесения бетона – напылением, без шаблона

cc

Двухкамерная торкрет-установка сухого нанесения

Установка сухого торкретирования подходит для нанесения следующих материалов:

- Мелкозернистые материалы (например, цемент)

- Огнеупорный бетон и огнеупорный строительный раствор

- Строительный раствор типа

- Сухой строительный раствор для торкретирования, макс. размер частиц до 4мм

- Сухой торкретбетон, макс.

размер частиц до 8 мм

размер частиц до 8 мм

Описание установки:

Установка сухого торкретирования представляет собой двухкамерную установку, которая непрерывно направляет подаваемый бетон посредством поворотных заслонок и дозирует его при помощи рабочего колеса в подающий шланг. Установка состоит из двух камер, которые герметичны. Верхняя заслонка служит для герметизации верхней камеры по отношению к насыпной емкости. Преимуществом является то, что не требуется применение герметичной насыпной емкости. Разделение обеих камер происходит с помощью нижней заслонки. Электропневматическое управление обеспечивает непрерывную подачу материала посредством установки сухого торкретирования.

Транспортируемый материал подается через продувные штуцера, регулируется с помощью ручного управления.

Последовательность операций:

После заполнения торкрет-установки в камеры будет подаваться давление и начинается подача материала и торкретирование. После опорожнения верней камеры происходит автоматическое закрытие нижней заслонки, и выпускное отверстие верхней камеры открывается, чтобы могло произойти выравнивание давления по давлению окружающей среды. В то время как происходит опорожнение верхней камеры (не полностью, чтобы могло быть обеспечено непрерывное торкретирование), происходит открытие верхнего клапана, чтобы верхняя камера могла заполниться.

В то время как происходит опорожнение верхней камеры (не полностью, чтобы могло быть обеспечено непрерывное торкретирование), происходит открытие верхнего клапана, чтобы верхняя камера могла заполниться.

После того, как верхняя камера полностью заполнена, закрываются верхний клапан и выпускное отверстие, потом включается внутри верхней камеры давление, которое открывает промежуточный клапан и рабочий цикл начинается. Посредством индикаторов уровня контролируются уровни заполнения материалом в обеих камерах, давление верхней камеры — посредством реле давления. Производительность установки может бесступенчато регулироваться при помощи размера роторного колеса и скорости вращения. Перестановка числа оборотов реализуется посредством электропривода с частотным преобразователем. Для того, чтобы минимизировать износ отдельных узлов нижней камеры, будут встроены изнашиваемые листы из нержавеющей стали. Их можно будет заменить без проблем при необходимости.

Производительность распыления:

Чтобы варьировать производительность ступенчато, можно заменить роторное колесо. Предлагаются два размера колеса на выбор. В дальнейшем можно регулировать давление распыления при помощи давления камеры и, таким образом, по требованию будет обеспечиваться правильная выгрузка материала. Диапазон производительности установки для сухого торкретирования увеличивается (в зависимости от размера роторного колеса и номинального диаметра шланга).

Предлагаются два размера колеса на выбор. В дальнейшем можно регулировать давление распыления при помощи давления камеры и, таким образом, по требованию будет обеспечиваться правильная выгрузка материала. Диапазон производительности установки для сухого торкретирования увеличивается (в зависимости от размера роторного колеса и номинального диаметра шланга).

от 0,3 м3/ч до 5,0 м3/ч.

Преимущества двухкамерной установки:

- почти отсутствуют изнашивающиеся части (по сравнению с обычными торкрет-установками)

- Поэтапное бесступенчатое регулирование производительности

- Потребление воздуха сходное с сопоставимыми обычными торкрет-установками

- Установку не обязательно применять с напорным резервуаром

- Отсутствие герметичных насыпных резервуаров для материала

- Возможность присоединения фланцев к емкости (мин. высота клапана для закрытия и открытия: 1700 мм)

- Возможность установки более высокого давления подачи (напора), по сравнению с другими установками

- Установка работает почти без пыли

Технические данные:

Базовая комплектация установки:

Установка для сухого торкретирования в базовой комплектации состоит из:

- Камерная установка на стационарной раме

- Дистанционное управление с помощью аварийного выключателя и 50 метрового кабеля

- Электрокомпрессор с силовым приводом 66,2 кВт потребление мощности.

Объем подачи воздуха 10,12 м3/мин при 8 бар.

Объем подачи воздуха 10,12 м3/мин при 8 бар. - С циклонным сепаратором.

- Отдельное выпускное отверстие с соединительным шлангом

- Фланец Ду 250, для подсоединения к насыпной емкости материала

- Соединение между емкостью и установкой сужение на выходе установки от номинального диаметра шланга Ду50 до Ду 38 и / или DN 32

- Руководство по эксплуатации и ведомость запасных частей

Оснастка:

- Малое роторное колесо

- Большое роторное колесо

- 1 шт. шланг Ду 32, 25 м длина, включая муфту

- 1 шт. удлинительный шланг Ду 32, 25 м длина, включая муфту

- 1 шт. шланг Ду 38, 25 м длина, включая муфту

- 1 шт. удлинительный шланг Ду DN 38, 25 м длина включая муфту

- 1 шт. шланг Ду 50, 25 м длина включая муфту

- 1 шт. удлинительный шланг Ду 50, 25 м длина включая муфту

- 1 шт. воздушный шланг Ду 35, 10 м длина с подсоединением

- 1 шт.

воздушный шланг Ду 50, 10 м с подсоединением

воздушный шланг Ду 50, 10 м с подсоединением - 2 шт. водяной шланг 1/2”, 25 м длина с подсоединением

Торкрет установка для футеровки сталеразливочного ковша

Описание и технические характеристики

Торкрет-установка в комплекте с электрическим оборудованием 380 В / 50 Гц; 3 кВт

Роторный привод управляется с помощью частотно-регулируемого преобразователя

Производительность в зависимости от транспортируемого материала (макс. влажность 4 %) в пределах прибл. от 0,5 м3/час до 2 м3 /час.

Величина частиц: макс. 8 мм

Дозировочный барабан опрокидывается с помощью опрокидывателя при очистных работах.

Для того, чтобы оператор мог обслуживать машину удаленно, в установку встроено дистанционное управление с 50 метровым кабелем.

Затраты на износ оборудования сократятся прибл. на 30 %, поскольку машина оборудована только одной уплотнительной прокладкой.

Размеры ( Д х Ш х В) : 1270 мм х 960 мм х 1000 мм

Вес: 360 кг

- Установка в комплекте:

1шт. установка c частотно-регулируемым приводом

установка c частотно-регулируемым приводом

380В/50 Гц 16А Дистанционное управление с 50 м кабелем, пневматический вибратор устанавливается на воронке материала.

1 шт. автоматическая система центральной смазки в комплекте

1 шт. редукционный клапан с водоотделителем

1 шт. насос повышающий для воды с приводом

1 шт. рукав Ду 38 мм в комплекте с форсункой 38, длина 20 метров

1 шт. рукав-удлинитель Ду 38 мм, в комплекте, 20 метров

1 шт. пневматический рукав Ду 35 мм х 10 метров с муфтой Rd 55

1 шт. запасное большое роторное колесо

1 шт. форсунка из вулколлана Ду 38 мм

1 шт. запасной роторный диск

3 шт. запасная уплотнительная прокладка

1 шт. дизельный компрессор (по желанию может быть дизельный привод заменен на электро) - Применение

Торкрет-установка для бетона и строительного раствора

(для сухого материала с влажностью до 4 % )

Поскольку этой надежной и легко устанавливающейся бетономешалке требуется только одна уплотнительная прокладка, установка меньше подвержена износу.

Установка оснащена частотным преобразователем для регулировки частоты вращения. Для сухого бетона для торкретирования до 4 мм, торкрет-бетона до 8 мм, для раствора SPCC и проведения пескоструйных работ.

Привод: 3,0 кВ (380 В , 50 Гц, 16 А)

Высота загрузки мешков со смесью 1000 мм. Установка поставляется с сеткой и ножом для мешков.

У установки есть дистанционное управление для пуска, останова и аварийного отключения (материал и воздух), с длиной кабеля 50 м, которая может быть увеличена.

Объем поставки

1. Торкрет установка c частотно-регулируемым приводом, ротором и дистанционным управлением с кабелем

2. автоматическая центральная система смазки в комплекте

3. редукционный клапан с водоотделителем

4. насос повышающий для воды с приводом

5. рукав для подачи смеси Ду 38 мм в комплекте с форсункой 38, длина 20 метров

6. рукав-удлинитель Ду 38 мм, длина 20 метров

7. пневматический рукав Ду 35 мм х 10 метров с муфтой Rd 55

пневматический рукав Ду 35 мм х 10 метров с муфтой Rd 55

8. Комплект запчастей

9. Дизельный компрессор

Торкрет-машина для нанесения сухой огнеупорной массы

Техническое описание

Вращающаяся (роторная) торкрет-машина для сухого торкрета успешно применяется для работы с распылением масс сухого цемента в области туннелирования, горно-добывающей промышленности и в зоне огнеупоров при горячем ремонте. Она является непрерывно транспортирующей торкрет-машиной для сухого торкрета.

Типичные области применения:

- торкрет-бетон для гражданского строительства

- ремонт бетона

- огнеупоры (горячий ремонт)

- подземные трубные конструкции

- туннелирование

- горно-добывающая промышленность

- сады и ландшафты

Техническое описание

Сухой материал для торкретирования протекает через загрузочную воронку в вертикальную цилиндрическую камеру надежной роторной системы и с помощью сжатого воздуха подается в торкрет-аппарат (пистолет-распылитель). Там распыляемый материал смачивается необходимой водой кольцевой струей, регулируемой оператором торкретирования, и распыляется на высокой скорости на поверхность конструкции. Тем самым достигается компактный слой торкрета.

Там распыляемый материал смачивается необходимой водой кольцевой струей, регулируемой оператором торкретирования, и распыляется на высокой скорости на поверхность конструкции. Тем самым достигается компактный слой торкрета.

Торкрет-аппарат (пистолет-распылитель) может поставляться по запросу с дополнительным оборудованием: водяным насосом, дистанционным управлением, установкой предварительного смачивания, контейнером материала емкостью 1,5 м3 или соединением для автоматической подачи из силоса. Привод осуществляется либо через мотор-редуктор, с одной или с двумя фиксированными скоростями, либо с бесступенчато регулируемым мотор-редуктором.

Давление подачи непрерывно регулируется от 0.5 до 6.0 бар для всех типов. Соответственно изменяется производительность распыления. Приведенные ниже технические данные являются стандартными временными данными и зависят от состояния материала и конвейерной линии.

Технические данные

* при давлении подачи 2 бар и длине рукава 10 м

Опциональное оборудование и доп.

устройства

устройства

Дистанционное управление для отдельного управления распыляемым воздухом и вариаторным мотор-редуктором в комплекте с кабелем дистанционного управления 1 От, управляющее напряжение 24В

Дозировочный насос для реагента, привод 1 кВт/400В/50Гц

С регулируемой производительностью подачи, 0-3 л/мин, Давление подачи 10 бар, встроенный в раму, забирает из бочки хранения, активируется дистанционным управлением

Шланг для реагента

Внутр. диаметр 12мм, 20т с соединенными муфтами

Водяной насос ВД для воды

Давление подачи до 15 бар, производительность подачи до 15 л/мин, кислотостойкий привод 400В/50Гц/, 1,1 кВт, встроенный в раму машины

Водяной насос ВД 3/4″

Раб. давление 15 бар, длина 20м, с соединенными муфтами.

Пистолеты-распылители с дозатором воды

Материал: износостойкий ПУ, внутренний диаметр 32 мм

Шланг подачи 20 м с соединенными муфтами

Раб. давление 8 бар, электропроводящий, износостойкий

давление 8 бар, электропроводящий, износостойкий

Шланг для воздуха, для подключения компрессора к торкрет-машине

Внутр. диаметр 40мм, PN 16. длина 20м, резина высокого качества, с соединенными С-образными муфтами

Электрический основной кабель

5×2.5², 25 м с вилкой и соединением 516/6ч

Запасные части

Верхняя часть уплотнительной шайбы

Нижняя часть уплотнительной шайбы

Фрикционное колесо

Прокладка ротора

Ротор ∅300мм

Торкрет-установка для переработки сухих, предварительно смешанных, огнеупорных масс

Техническое описание

Установка состоит:

— Резервуара под давлением с каркасом из стальных труб с карманами для вилочного погрузчика и крюками с проушинами

— Затвора с пневмоприводом для загрузочного отверстия

— Стандартной загрузочной воронки для загрузки биг бэгов со съемным конусом и монтажной плитой для встряхивающего устройства

— Выпускной камеры с соплом подачи, с выпускной заслонкой с пневмоприводом, соединение для шлангов подачи опционально DN38 – DN50

— Пневматического блока регулировки в комплекте с пневмоблоком (фильтр + влагоотделитель) для автоматического функционирования всех пневматически функционирующих элементов, регулятора давления для отдельной установки давления в котле и давления нагнетания.

— Электрического управления с предварительно запрограммированным выполнением программы посредством ПЛК (производ. Moeller), опционально

— Поворотного клапана для устройства сброса давления, управляемый автоматически

— Предохранительного клапана на избыточное давление

— Лестницы с защитой спины и рабочим помостом

Описание

Предварительно смешанное сухое вещество загружается с помощью биг-бэга через поворотный клапан в напорный резервуар. В резервуаре нагнетается давление для транспортировки. Управление процессом транспортировки осуществляется с распылителя с помощью проводного дистанционного управления (опционально). Необходимое для этого клапанное управление осуществляется через ПЛК по установленному алгоритму. Если установка оснащена загрузочной воронкой 1,2 м3 (опционально), загрузка сухого материла происходит по запросу автоматически. С помощью регулирования байпасом (опционально) всеми функциями можно управлять вручную.

Количество распыляемого материала обуславливается регулируемым давлением резервуара или за счет использования оснастки сухого торкретирования с различными диаметрами. Количество воды для затворения можно регулировать высокоточно. При необходимости подача разбрызгиваемой воды перекрывается с помощью еще одного клапана.

Количество воды для затворения можно регулировать высокоточно. При необходимости подача разбрызгиваемой воды перекрывается с помощью еще одного клапана.

Установка соответствует всем соответствующим регламентам ЕС и снабжена сертификатом TÜH o приемочных испытаниях под давлением.

Преимущества:

- отсутствуют вращающиеся расходные материалы, поэтому потребность в запасных частях исключительно низкая

- автоматический процесс и регулирование общего управления

- прочная конструкция с простой возможностью транспортировки

- регулируемая производительность

- простое управление

Технические данные:

Объем сосуда под давлением прибл. 1,1 м3

Полезный объем прибл. 1 м3

Макс. давление 6 бар

Штуцер для подвода сжатого воздуха R 2″

Соединение для нагнетательного шланга: DN38, в качестве опции DN50, Муфта SK3“

Подача питания Стандартная: заземляющий контакт 230В/50 Гц или 400В/50 Гц трехфазного переменного тока (требуется при эксплуатации опционального насоса для повышения давления)

Требуемый объем воздуха 4-8 м3/мин

Требуемое давление воздуха, мин. 4- 6 бар

4- 6 бар

Подвод воды R1“ AG с GK-муфтой

Требуемый напор воды мин. 4 бар

Требуемая производительность 0,5 -3 м3/ч*

Требуемая ширина по горизонтали прибл. 100 м*

Требуемая высота прибл. 40 м*

Макс. диаметр частиц 12 мм

Размеры и вес:

Длина : прим. 1400 мм

Ширина : прим. 1400 мм (без лестницы)

Высота : прим. 2820 мм

Вес порожней установки : прим. 860 кг

Загрузочная воронка с полезным объемом 1.2 м3 : прим. 1400 кг (опционально)

Рабочий вес полный : (1.400 кг + 2.3 м3 х 1.800 кг/м3) = 5.540 кг

Защитное покрытие поверхности RAL 5015 (светло-голубой)

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по предлагаемым машинам для бетонирования.

Торкрет-заводы | Tecwill

Торкретбетонный завод Tecwill

Решения Tecwill для торкретирования обеспечивают значительную экономию при строительстве туннелей и добыче полезных ископаемых:

- Дозирование гомогенной фибры для полипропилена (ПП), стальной или синтетической фибры

- Лучшее качество торкретбетона без комков волокна, меньше проблем с распылителями

- Снижение содержания цемента в составе смеси до 15 %

- Снижение выбросов CO 2 Выбросы

- Лучшее качество облицовки туннеля с повышенной безопасностью труда

TOUCH

Почему стоит выбрать технологию торкретирования Tecwill?

TOUCH

Из чего состоит современный завод по производству торкретбетона?

TOUCH

Коротко о Tecwill

TOUCH

Экспертные статьи и ссылки

Преимущества и экономия

Почему стоит выбрать технологию торкретирования Tecwill?

Быстрое взвешивание и контроль дозирования волокна с помощью «летающей» системы взвешивания Tecwill.

Смешивание торкретбетона с инновационной конвейерной подачей волокна Tecwill, которая сокращает время смешивания и комки волокна.

- Более точное взвешивание

- Без цемента

- Правильный спад

Многоцелевое гибридное растение.

Нет необходимости в отдельной установке для торкретирования, так как одна и та же установка может смешивать все составы смесей.

На одном заводе можно смешивать:

- Торкрет-бетон со всеми типами волокон

- Товарный бетон

- Обратная засыпка, если необходимое оборудование входит в комплект поставки

- Сборный железобетон

Модульная конструкция позволяет быстро установить бетонный завод даже зимой, а также легко перемещать и переустанавливать в любое время года.

Tecwill выполняет предварительную сборку бетонного завода на собственном заводе. Это включает в себя предварительную проводку, трубопровод, теплоизоляционный кожух и заводские испытания.

Это включает в себя предварительную проводку, трубопровод, теплоизоляционный кожух и заводские испытания.

- Быстрая установка даже зимой

- Простота перемещения и переустановки в любое время года

- Надежная зимняя эксплуатация

Модульная конструкция

Модули торкретбетонной установки Tecwill

- 1. Бункеры для заполнителя

- 2. Смесительный узел

- 3. Комната дозирования, склад примесей

- 4. Дозатор волокна

- 5. Цементные силосы

Преимущества и экономия

Почему стоит выбрать технологию обратной засыпки Tecwill – чем мы отличаемся?

Высокоточная «летающая» система взвешивания Tecwill экономит цемент и снижает выбросы CO2 при производстве обратной засыпки.

Наша «летающая» система взвешивания заполнителей устраняет необходимость добавления дополнительного цемента в смесь для компенсации неточных взвешиваний и дозировок.

- Более точное взвешивание

- Без цемента

- Правильный спад

Модульная конструкция Tecwill позволяет быстро установить завод для обратной засыпки даже зимой, а также легко и безопасно эксплуатировать его круглый год.

Подход Tecwill заключается в предварительной сборке всей установки на собственном заводе. Это включает в себя предварительную проводку, трубопроводы, теплоизоляционный кожух и заводские испытания.

- Быстрая установка даже зимой

- Простота перемещения и переустановки

круглый год - Надежная зимняя эксплуатация

Система управления партиями с самообучающимся алгоритмом

на основе искусственного интеллекта для управления дозированием и взвешиванием материалов.

Самообучающаяся система дозирования и взвешивания регулирует процесс в режиме реального времени в зависимости от производственных параметров. Преимущества:

Преимущества:

- Высокоточный вес материала

- Необходимое количество сырья в каждой партии/непрерывном процессе

- Без цемента

- Пониженный выброс CO 2

- Более короткое время смешивания

Коротко о Tecwill

- 30-летний опыт проектирования и производства бетонных заводов

- Наша технология значительно снижает выбросы CO 2 при производстве бетона

- Глобальные операции

- Головной офис, сборочный завод и испытательный центр в Йоэнсуу, Финляндия

Подробнее о нас ›

Что нового?

Отзывы, тематические исследования и блоги

Отзывы и блоги о наших поставках торкретбетонных заводов для различных туннельных и горных работ.

Мика Сильвеннойнен

25 августа 2022 г.

8

min read

Новый бетонный завод Arcamix 3.33 в Лахти

Заказчик: Lujabetoni — Компания по производству готовых смесей Место: Лахти, Финляндия Проект: Бетонный завод Arcamix, система отопления Turbo-Max и …

Бартош Троха

23 марта 2021 г.

7

min read

Бетонный завод Mini Cobra C40 доставка во время пандемии Covid-19

Требования к бетоносмесительному заводу Компания PRDM Trakt Sp. о.о. искал новую бетоносмесительную установку, которая …

Теему Туоминен

12 января 2021 г.

6

min read

Производство товарного бетона началось с Cobra C80 и страсти

Особенности мобильного бетоносмесительного завода Cobra C80: — Противоточный планетарный миксер — «Летающие» дозаторы заполнителя и …

Подземный завод по производству торкретбетона

Торкретбетон используется для обеспечения безопасности перекрытий и стен шахтных или транспортных тоннелей в эксплуатации и работе. Его можно производить как на наземном, так и на подземном смесительном заводе.

Его можно производить как на наземном, так и на подземном смесительном заводе.

В случае подземного производства обеспечение сырьем зависит от количества требуемого торкретбетона, а также от местных условий.

Горнодобывающая логистика

Существуют различные способы доставки сырья или бетона в туннель, которые по-разному влияют на производственный процесс и эксплуатационные расходы.

1. Винтовая дорога

Винтовая дорога представляет собой дорогу, спускающуюся в виде непрерывных поворотов. Длина спиральной дороги зависит от глубины туннеля под землей. Спиралевидная дорога — вполне практичный выбор, поскольку по ней можно перевозить грузовики. Это позволяет довольно легко транспортировать модули смесительной установки, вяжущие, заполнители и другие материалы вниз к тоннелю.

2. Трос

Трос — это металлическая труба, обычно диаметром 100–150 мм (4–6 дюймов), которая устанавливается в отверстие, пробуренное в скале. Длина такой трубы может достигать километра.

Если набрызг бетона производится над землей, его можно сбросить по тросу в приемный бункер в туннеле. Торкретбетон из бункера транспортируется к месту распыления с помощью подходящего подземного смесителя или мешалки.

Недостатком использования этого раствора является возможное расслоение торкретбетонной смеси из-за капель, что негативно влияет на распыляемость и качество.

Если необходимо производить торкрет-бетон под землей, все сырье необходимо транспортировать на завод по туннелю. Сыпучие материалы можно сбрасывать по канату. Цемент необходимо перевозить в больших мешках.

На подземном смесительном заводе все материалы можно смешивать как обычно, без отрицательного влияния на распыляемость или качество.

3. Датчик

Наиболее непрактичным и дорогим с точки зрения логистики вариантом является использование датчика. Если размер габарита мал, будет сложно достать модули установки, а сбрасывать материалы или товары в шахту будет медленно и непрактично.

Завод по производству торкретбетона на поверхности земли в золотом руднике

Как производить торкретбетон?

Бетон для торкретирования можно замешивать либо на уровне земли, либо под землей в туннеле.

Между этими решениями есть несколько различий в отношении качества бетона и эксплуатационных расходов.

Максимальный размер заполнителя для торкретбетона обычно составляет 8-10 мм. Заполнители большего размера могут застрять в распыляющем сопле.

Сухой торкретбетон, приготовленный на заводе по производству сухих смесей, называется «сухой предварительно смешанный торкретбетон».

При производстве этого сухого предварительно смешанного торкретбетона цемент, заполнители и, в конечном итоге, добавки смешиваются, и смесь выгружается в биг-бэгах. Такие биг-бэги обычно выдерживают нагрузку до 1000 кг. Затем большие мешки транспортируются с завода по производству сухих смесей в туннель, где материал смешивается с водой.

Большие мешки просты в обращении, однако их хранение может быть проблематичным, так как влажность может привести к предварительному отвердению частей материала.

Сушка заполнителей требует много энергии и приводит к высоким выбросам CO2. Предварительно смешанный материал необходимо транспортировать сначала в шахту, иногда на несколько тысяч километров, а затем вниз в туннель, возможно, на расстояние в несколько тысяч метров. По этим причинам использование сухого предварительно смешанного торкретбетона является очень дорогим методом, что приводит к затратам даже 500 долларов США за м³ и более.

Другой вариант – смешать все материалы под землей, рядом с зоной распыления. В этом случае качество торкретбетона будет намного лучше, а цемента потребуется меньше. Производственные затраты будут намного ниже, однако необходимо учитывать затраты на доставку всех материалов на завод.

Специально разработанные подземные заводы по производству торкретбетона подходят для смешивания торкретбетона в тоннелях. Они могут гомогенно смешивать заполнители, цемент, воду и добавки в соответствии с фактическим составом смеси. При необходимости дополнительно можно автоматически дозировать микрокремнезем и волокна.

Они могут гомогенно смешивать заполнители, цемент, воду и добавки в соответствии с фактическим составом смеси. При необходимости дополнительно можно автоматически дозировать микрокремнезем и волокна.

Преимущества подземного смешивания:

— Набрызг-бетон однородный

— Требуется меньше цемента

— Первоначальная прочность выше

— Короткое расстояние между зонами смешивания и распыления

— Волокна можно смешивать однородно

— Производство торкретбетона на месте намного дешевле, чем производство с использованием «сухого предварительно смешанного торкретбетона»

— Энергосбережение и снижение выбросов CO2 Подземный завод по производству торкретбетона с планетарный противоточный смеситель в цинковом руднике

Какие типы смесителей используются для смешивания торкретбетона?

Для смешивания торкретбетона можно использовать как шнековые (шнековые), так и планетарные противоточные смесители. Шнековые смесители в основном используются для смешивания сухого торкретбетона с водой.

Шнековые смесители в основном используются для смешивания сухого торкретбетона с водой.

При использовании смесительной установки непрерывного действия консистенция и качество, особенно начальная прочность торкретбетона, могут различаться, поскольку вода не будет добавляться в смесь поровну. Некоторую часть бетона, возможно, даже придется выбросить из-за низкого качества. При использовании смесителя непрерывного действия волокна не могут быть добавлены в смесь или, если это так, они не могут быть смешаны должным образом. Комки волокон приведут к проблемам с распылительной машиной, а также с набрызг-бетоном, выстилающим стены туннеля.

Если используется планетарный противоточный смеситель, заполнители, цемент, водные добавки и волокна можно дозировать отдельно, и все ингредиенты можно правильно смешать. Качество торкретбетона будет лучше, начальная прочность выше и равномернее, цемента потребуется гораздо меньше.

Требования к подземному торкрет-заводу

В первую очередь модули завода должны спускаться в подземную зону. Как упоминалось ранее, можно использовать различные методы для доступа к подземной части.

Как упоминалось ранее, можно использовать различные методы для доступа к подземной части.

При проектировании завода по производству торкретбетона необходимо учитывать ограниченное пространство в туннеле. Вокруг завода по производству торкретбетона требуется дополнительное пространство, чтобы все материалы можно было загружать в бункеры, силосы и резервуары, а готовый торкретбетон можно было выгружать.

Другими значимыми особенностями установки являются сложная система дозирования и смешивания волокон. Волокна

используются в качестве равнораспределенного армирования, поэтому система дозирования волокна должна работать надежно. Правильное смешивание важно для обеспечения максимально однородного торкретбетона. Набрызг-бетон низкого качества не только снижает эффективность строительных работ, но и приводит к удорожанию и увеличивает риск выхода из строя крепи тоннеля, а вместе с этим и безопасность в тоннеле.

Подземный завод по производству торкретбетона помещается в узком туннеле никелевого рудника.

Добавление различных добавок в смесь является важным этапом производства торкретбетона.

В туннелях доставка торкретбетона к месту распыления может занять некоторое время. Подходящие добавки гарантируют, что торкретбетон можно легко транспортировать, закачивать и напылять даже после длительного времени транспортировки.

Инвестирование в завод по производству торкретбетона хорошего качества с подходящим смесителем того стоит. Неверное инвестиционное решение может привести к огромным финансовым потерям. Вот несколько примеров:

— Торкретбетон низкого качества несет риск падения камней со стен туннеля и обрушения частей торкретбетонной облицовки стен туннеля

— Комки волокон в смеси могут застрять в шлангах или насадках возможно, придется демонтировать и заменить

Набрызг торкрет-бетона в дорожном туннеле

Подземные торкрет-бетонные заводы Tecwill

Tecwill производит торкрет-установки для наземного и подземного производства с использованием высококачественного противотока планетарные миксеры для обеспечения наилучшего результата смешивания.

устройства

устройства размер частиц до 8 мм

размер частиц до 8 мм Объем подачи воздуха 10,12 м3/мин при 8 бар.

Объем подачи воздуха 10,12 м3/мин при 8 бар. воздушный шланг Ду 50, 10 м с подсоединением

воздушный шланг Ду 50, 10 м с подсоединением установка c частотно-регулируемым приводом

установка c частотно-регулируемым приводом