Содержание

Усиление конструкций углеволокном в Москве, цены на усиление бетона и несущих конструкций

от 1350 руб/м2

Усиление конструкций углеволокном – это прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

История применения этого метода в отечественном строительстве достаточно непродолжительна и насчитывает чуть менее двадцати лет. Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Усиление строительных конструкций углеволокном –это один из многих используемых вариантов. Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Чаще всего, к усилению углеволокном прибегают на железобетонных конструкциях, что обусловлено невозможностью создания дополнительной незапланированной нагрузки на этот материал. Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Порядок усиления несущих конструкций углеволокном регулируется специальным нормативным документом, который называется «Усиление железобетонных конструкций композитными материалам. Правила проектирования».

Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

- Волокна в структуре материала должны располагаться параллельно

- Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ

Эффективность данной технологии трудно переоценить. Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Этапы работ и виды армирующих элементов

Общий принцип усиления везде одинаков – углеволокно наносится на те участки конструкции, где присутствует наибольшее напряжение. Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Ленты и ламели

Усиление строительных конструкций лентами и ламелями из углеволокна происходит сходным образом. Для этого применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности.

Именно поэтому их часто используют в совокупности.

Применение углеродной сетки практически в ста процентах случаев исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Как происходит выполнение работ?

Изначально, главное, что необходимо сделать –это определить те самые участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работ, в ходе которых, участки, на которые будет наклеиваться композит тщательно очищают от отделки, грязи и т.д. Очистка происходит с применением специального шлифовочного оборудования.

Шлифовка

То, насколько хорошо подготовлена была поверхность бетона к наклеиванию композитного усиления, напрямую влияет на его эффективность, поскольку от этого зависит совместная работа бетона и композита по распределению нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Компоненты

После того, как была подготовлена поверхность усиливаемой бетонной конструкции, настает очередь подготовки армирующих компонентов. Углеволокно поставляется в заводской упаковке в скатанном виде. Для того, чтобы начать работать с материалом, подготовьте для этого специальную зону на строительной площадке, застеленную полиэтиленом. Делается это для того, чтобы исключить попадание бетонной пыли на материал, поскольку это приведет к браку. Нарезать углеродное полотно можно при помощи обычного строительного ножа, ножниц по металлу. Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Монтаж

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Если вам нужна консультация…

Рассказать в рамках одной статьи все тонкости выполнения работ по усилению конструкций углеволокном не представляется возможным – настолько обширна эта технология. Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Мы будем рады проконсультировать вас по любым вопросам, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любых масштабов и любого профиля!

Усиление углеволокном железобетонных конструкций | КОМПОЗИТ

Усиление углеволокном железобетонных, кирпичных и каменных конструкций

Заказать

Усиление колонн

Усиление ребристых плит

Усиление монолитных и пустотных плит

Усиление стен и проемов

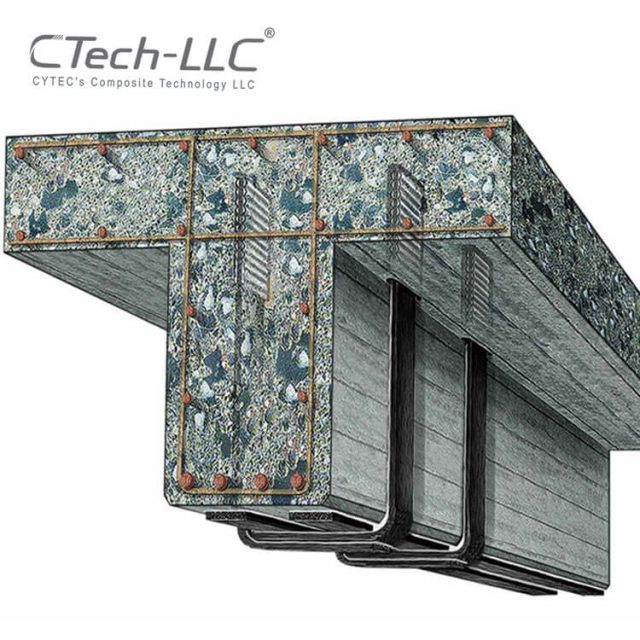

Усиление балок и ригелей

Усиление ферм

Усиление мостов и путепроводов

Усиление лестничных маршей

Монтаж материалов Системы Внешнего Армирования FibArm на основе углеродных лент FibArm Tape, углеродных ламелей FibArm Lamel , углеродных сеток FibArm Grid, углеродных анкеров FibArm Anchor

Главной задачей усиления несущих конструкций зданий и сооружений является противостояние силам, таким как сжатие, крутящие моменты, поперечные силы, растяжение и другие, которые воздействуют на строительные конструкции и уменьшают их эксплуатационный срок.

При проектировании и производстве работ по усилению несущих конструкций углеродными композитными материалами с 2016 года мы все руководствуемся Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

Усиление железобетоных конструкций необходимо не только в процессе в процессе эксплуатации и износа конструкций, но и для повышения несущей способности при изменении функционально назначения здания или сооружения.

Основные проблемы износа железобетонных конструкций:

- Продольные и поперечные трещины

- Потеря прочности бетона

- Разрушение защитного слоя бетона

- Коррозия арматуры

Как следствие, понижение несущей способности конструкции

Комплекс мероприятий по устранению повреждений и восстановлению несущей способности предполагает следующие мероприятия:

- Удаление непрочных участков бетона

- Инъектирование трещин (шириной от 0.

3 до 5 мм)

3 до 5 мм) - Расшивка трещин (шириной до 0.3 мм)

- Антикоррозионная обработка арматуры

Далее следует:

- Грунтовка поверхности

- Зачеканка трещин и отверстий от пакеров

- Восстановление защитного слоя бетона

После устранения повреждений необходимо выполнить подготовку поверхности перед её усилением углеродными лентами FibArm:

- Шлифовка поверхности

- Скругление острых углов (фаска с катетом >20мм)

- Грунтовка поверхности (при необходимости)

- Нанесение линий разметки в соответствии со схемой наклейки

- Очистка, обеспыливание поверхности

- Нанесение слоя адгезива FibARM Resin

- Укладка подготовленных усиливающих элементов

- Прикатка усиливающих элементов к основанию

- Нанесение на поверхность усиливающих элементов финишного слоя адгезива FibARM Resin

- Обеспыливание поверхности

- Нанесение слоя адгезива FibARM Resin

- Укладка подготовленных усиливающих элементов

- Прикатка усиливающих элементов к основанию

- Нанесение на поверхность усиливающих элементов финишного слоя адгезива FibARM Resin

- Нанесение на поверхность верхнего слоя усиливающих элементов защитного покрытия в соответствии с п.

7.6.1. СТО

7.6.1. СТО

В результате мы получаем:

- Восстановление несущей способности

- Компенсирование продольного и поперечного дефицита армирования

- Минимальный расход времени

- Без увеличения размеров конструкции

- После усиления допускается любой материал чистовой отделки

CARBOCON: Углеродный бетон

Что такое мелкозернистый бетон?

Мелкозернистый бетон обычно имеет максимальный размер зерна от 1 до 4 мм. Согласно стандартизированному определению, все мелкозернистые бетоны с максимальным размером зерна менее или равным 4 мм называются раствором. Однако по мере увеличения использования углеродного армированного бетона был введен термин «мелкозернистый бетон», поскольку его свойства обычно соответствуют свойствам высокопрочного бетона, и поэтому термин «мелкозернистый бетон» казался более подходящим.

Что такое углеродный бетон?

Бетон, армированный углеродом, представляет собой композитный материал, состоящий из (мелкозернистого) бетона и неметаллической арматуры в композите, такой как текстильные ткани и арматура из углеродного, стеклянного или базальтового волокна.

Как давно доступен армированный углеродом бетон?

В 1990-х годах исследователи из Дрездена впервые работали над композитным материалом из текстильных волокон и высокопрочного бетона. Текстильное волокно позволяет снизить вес за счет минимизации бетонного покрытия, необходимого в железобетоне для защиты стали.

Кто впервые глубоко исследовал углеродный бетон?

В Германии в период с 1999 по 2011 год по инициативе и под руководством проф. Манфреда Курбаха, проф. Петера Офферманна, проф. Чокри Шерифа и проф. Йозефа Хеггера в двух Совместные исследовательские центры Немецкого исследовательского общества в Дрездене и Аахене

Почему CARBOCON?

CARBOCON является ведущим партнером в области планирования, разработки и реализации проектов по армированному углеродом бетону. Благодаря нашему многолетнему опыту в области углеродного армированного бетона и нашей широкой сети отраслевых партнеров, мы можем профессионально справиться с любой задачей вместе с вами в рамках прямых договорных отношений или партнерства.

Заменит ли железобетон железобетон, армированный углеродом?

Нет, потому что это не является целью армированного углеродом бетона. CARBOCON хочет утвердить этот высокопроизводительный, инновационный и ресурсосберегающий композитный материал в строительной отрасли в соответствии с его потенциалом и преимуществами. Текущая цель состоит в том, чтобы в ближайшем будущем заменить 20 % сталежелезобетона углеродистым железобетоном.

Каковы преимущества углеродистого армированного бетона по сравнению со сталежелезобетоном?

Углерод имеет ряд преимуществ перед сталью. В дополнение к коррозионной стойкости углерод в целом значительно более эффективен, чем сталь, в основном из-за более низкой плотности и более высокой несущей способности. Поскольку углерод не подвергается коррозии, компоненты, изготовленные из армированного углеродом бетона, также намного более долговечны и в то же время позволяют создавать более тонкие конструкции. Поскольку для защиты от коррозии больше не требуется бетонное покрытие, существует также большой потенциал для экономии материалов и ресурсов.

Каковы области применения углеродистого бетона?

Углеродный железобетон может применяться в самых разных областях строительства, таких как новое строительство, усиление и реконструкция. Уже реализованы проекты по строительству мостов, структурному проектированию и быстровозводимому строительству. В области реконструкции они включают укрепление бункеров, мостов, сооружений каналов и исторических и памятников архитектуры.

В чем разница между железобетоном, армированным сталью, и бетоном, армированным углеродом?

Основное отличие заключается в более эффективном и коррозионностойком армирующем материале, который позволяет создавать более легкие, тонкие и более прочные конструкции, а также в новом разнообразии форм.

Как изготавливается ткань/армирующий мат из углеродного волокна?

До 50 000 углеродных волокон объединяются в одну пряжу, а затем перерабатываются и пропитываются в решетчатую структуру. Возможна как укладка, так и основовязание.

Как производится железобетон, армированный углеродом, и чем он отличается от армированного сталью бетона?

Бетон, армированный углеродом, как и бетон, армированный сталью, может быть получен с помощью классических процессов литья или распыления. Также возможно применение ручного процесса ламинирования. Из-за уменьшенных размеров поперечного сечения для армирующих мероприятий с углеродистым бетоном можно использовать меньшее оборудование.

Насколько дорог железобетон по сравнению со сталежелезобетоном?

Более эффективное сырье (например, углерод, стекло, мелкозернистый бетон) дороже, чем обычный железобетон. Но благодаря многим преимуществам (устойчивость, экономия ресурсов, более тонкие размеры поперечного сечения, более эффективные технологические процессы и низкие транспортные расходы) решения из армированного углеродом бетона уже являются высококонкурентными во всем процессе создания ценности. Кроме того, принцип строительства, основанный на углеродном армированном бетоне, открывает области применения, которые ранее не могли быть реализованы при использовании сталежелезобетона.

Насколько велика экономия ресурсов и материалов при использовании армированного углеродом бетона?

В зависимости от области применения и требований возможна экономия материалов и ресурсов до 80%.

Существуют ли процессы переработки углеродистого бетона?

Разделение двух основных компонентов — углерода и бетона — было достигнуто на очень раннем этапе развития технологии. Позже были проведены крупные пилотные исследования, моделирующие процесс переработки. Переработанный углерод подается через те же процессы, что и в аэрокосмической, автомобильной и спортивной промышленности. Затем процесс переработки бетона осуществляется на той же линии, которая уже установлена для сталежелезобетона.

Какое будущее у углеродобетона?

Бетон, армированный углеродом, – это будущее строительной отрасли. Все более дефицитные ресурсы, коррозия стальной арматуры и ее последствия в сталежелезобетонных конструкциях открывают широкую область применения углебетона. Сможет ли бетон, армированный углеродом, заменить сталебетон, и в какой степени, покажет будущее.

Сможет ли бетон, армированный углеродом, заменить сталебетон, и в какой степени, покажет будущее.

Где в Германии используется углеродистый или текстильный армированный бетон?

Использование этой инновационной технологии было успешно продемонстрировано в большом количестве проектов. В настоящее время CARBOCON работает над многими строительными проектами и планирует, например, реконструкцию и усиление существующих мостовых конструкций. Кроме того, мы работаем над проектами развития с различными отраслевыми партнерами. Дополнительную информацию можно найти в разделе CARBOCON References.

Полимеры, армированные углеродным волокном, для бетонных конструкций

🕑 Время считывания: 1 минута

Углерод

армированный волокном полимер (CFRP) представляет собой тип композитных материалов, состоящих из

углеродное волокно и полимер. Углеродное волокно обеспечивает прочность и жесткость

в то время как полимер действует как когезионная матрица для защиты и удержания волокон

все вместе. Углепластик изготавливается в виде полос, стержней и листов с использованием различных материалов.

Углепластик изготавливается в виде полос, стержней и листов с использованием различных материалов.

технология производства, такая как намотка нити, пултрузия и ручная укладка

процессы.

углепластик

материалы обладают хорошей жесткостью, высокой прочностью, низкой плотностью, коррозионной

сопротивление, вибростойкость, высокая предельная деформация, высокая усталость

сопротивления и низкой теплопроводности. Они плохие проводники

электричество и немагнитны.

Углепластик обеспечивает средства для решения многих проблем, связанных с износом и

укрепление инфраструктуры, такой как мосты и здания. Использование углепластика

арматурные стержни в новом бетоне могут устранить потенциальные проблемы с коррозией и

значительно увеличить прочность конструкции элемента.

Действует

использование полимера, армированного углеродным волокном, может значительно увеличить срок службы

конструкций, сводя к минимуму требования к техническому обслуживанию. Углеродные волокна также

использовались в качестве армирования для абляционных пластиков и для армирования для

легкие, высокопрочные и жёсткие конструкции.

Содержание:

- Свойства

углепластика - Применение углепластика в бетонных конструкциях

- 1. Полосы углепластика

- 2. Пленки углепластика

- 3. Ламинаты углепластика

- 4. Прутки углепластика

- 2 Производство

- Методы для CFRP

Свойства

из углепластика

- Щелочестойкий.

- Стойкость к коррозии, поэтому используется для защиты от коррозии и восстановления железобетонных конструкций.

- Обладает низкой теплопроводностью.

- Углепластик имеет высокое отношение прочности к весу и, следовательно, устраняет необходимость в тяжелом строительном оборудовании и несущих конструкциях.

- Требуется короткое время отверждения. Таким образом, приложение занимает меньше времени. Это значительно сокращает продолжительность проекта и время простоя конструкции.

- CFRP обладают высоким пределом деформации

- Высокая усталостная прочность.

Таким образом, они не разлагаются, что легко снижает потребность в частом техническом обслуживании.

Таким образом, они не разлагаются, что легко снижает потребность в частом техническом обслуживании. - CFRP плохо проводит электричество и не обладает магнитными свойствами.

- Благодаря небольшому весу сборные компоненты из углепластика можно легко транспортировать. Таким образом, это поощряет сборное строительство, снижает трудозатраты на монтаж на месте и требования к капитальным вложениям.

Рис. 1: Полосы, листы и стержни из углепластика

Применение углепластика в бетонных конструкциях

1. Полосы из углепластика

Существует множество технологий, в которых используется углепластик

полосы, ламинаты для укрепления бетонных конструкций, например, склеенные снаружи

Листы CFRP и FRP для монтажа на поверхности. Эффективность методов укрепления

зависит от прочности клея, используемого для приклеивания углепластика к бетону

поверхность и степень напряжения на границе раздела бетона и углепластика.

Углепластик используется для упрочнения стали

автомобильные мосты легче и дешевле. Полосы из углепластика составляют всего 20%

Полосы из углепластика составляют всего 20%

масса полос аналогичных изделий из высокопрочной стали, но

не менее чем в четыре раза сильнее. Их высокое соотношение прочности и веса делает

Полосы углепластика легко обрабатываются и снижают затраты на установку. Полосы углепластика

толщиной всего 8 мм были использованы для укрепления автомобильного моста в

Рочдейл, Великобритания.

Рис. 2: Полосы углепластика, используемые для усиления железобетонной плиты

2. Обертки из углепластика

Обертка из углепластика используется для

восстановление каменных колонн. Обертки из углепластика используются для защиты от коррозии.

и восстановление железобетонных колонн. Они также используются для

строительство сейсмостойких конструкций.

Добавление листов углепластика значительно

увеличивает предельную способность к изгибному моменту модернизированной стены сдвига.

Однако для того, чтобы лист FRP выдерживал высокие осевые нагрузки, возникающие в результате

от изгибающего момента, приложенного к стене сдвига, листы углепластика должны быть

надежно закреплены у основания стены.

3 до 5 мм)

3 до 5 мм) 7.6.1. СТО

7.6.1. СТО Таким образом, они не разлагаются, что легко снижает потребность в частом техническом обслуживании.

Таким образом, они не разлагаются, что легко снижает потребность в частом техническом обслуживании.