Содержание

Как правильно вязать стеклопластиковую композитную арматуру

Как правильно вязать стеклопластиковую композитную арматуру — описание

Бетон является очень качественным и надежным материалом, однако если он используется для фундамента при его заливке необходимо задействовать дополнительный каркас, усиливающий прочность. Самым современным и качественным материалом для вязки армирующего каркаса фундамента является композитная стеклопластиковая арматура производства ООО «ОБНИНСКИЙ ЗАВОД КОМПОЗИТНЫХ МАТЕРИАЛОВ». Вязка арматуры для фундамента должна проводиться в соответствии с установленными требованиями. Ниже подробно описан метод осуществления данного процесса.

Стеклопластиковая арматура состоит из крепкого стекловолокна и связующей термопрочной смолы. Арматуру легко транспортировать и соединять между собой, стоит она на порядок дешевле металлической. Выпускается она двух видов: гладкая и ребристая. Обладает антикоррозийными свойствами, очень прочная и способна выдержать большие нагрузки.

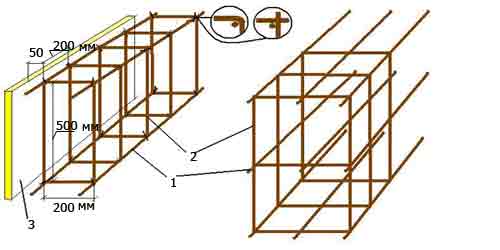

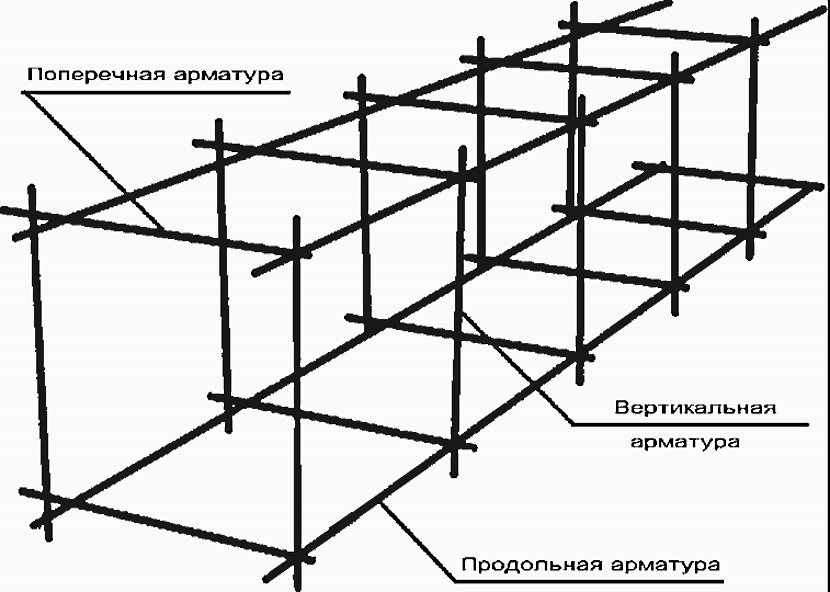

Арматурный каркас представляет собой прямоугольную ячеистую конструкцию, попадая в которую бетон не растекается, не образует пустот и пузырей. Для того, чтобы правильно собрать его, следует знать, как правильно вязать стеклопластиковую арматуру.

Пошаговые действия для вязания стеклопластиковой композитной арматуры

Вам потребуется обыкновенная вязальная проволока, которую можно приобрести на любом строительном рынке или пластиковые хомуты. Вот несколько простых рекомендаций, с помощью которых вы сможете легко осуществить данный процесс самостоятельно:

- Для поперечных прутьев нижнего слоя из стеклопластиковой арматуры используются специальные арматурные фиксаторы. Их можно установить уже в начале работы, предварительно вымерив размер ячеек, или после того, как каркас будет собран.

- Расстояние между горизонтальными и вертикальными линиями сетки зависит от типа основания постройки. Как правило, оно колеблется в пределах от 15 до 35 см. Эти размеры предполагает схема вязки арматуры для ленточного фундамента.

В редких случаях расстояние доходит до 60 см.

В редких случаях расстояние доходит до 60 см. - Долевые прутья разложите на необходимом расстоянии друг от друга и нанесите на них метки при помощи маркера. К ним хомутами или проволокой прикрепите под прямым углом перемычки.

- Перемычки крепите к каркасу не сверху, а снизу. Хомуты или проволоку затягивайте потуже, чтобы они не разошлись в процессе заливки цементно-песчаной смеси. Помните о том, что это напрямую влияет на конечную прочность фундамента.

- После того, как первый ряд сетки будет готов, можно приступать к остальным составляющим каркаса. Перпендикулярные перемычки необходимо крепить таким же образом с внутренней стороны ячеек. Так вы получите надежную конструкцию, которая не разъедется во все стороны во время заливки бетона.

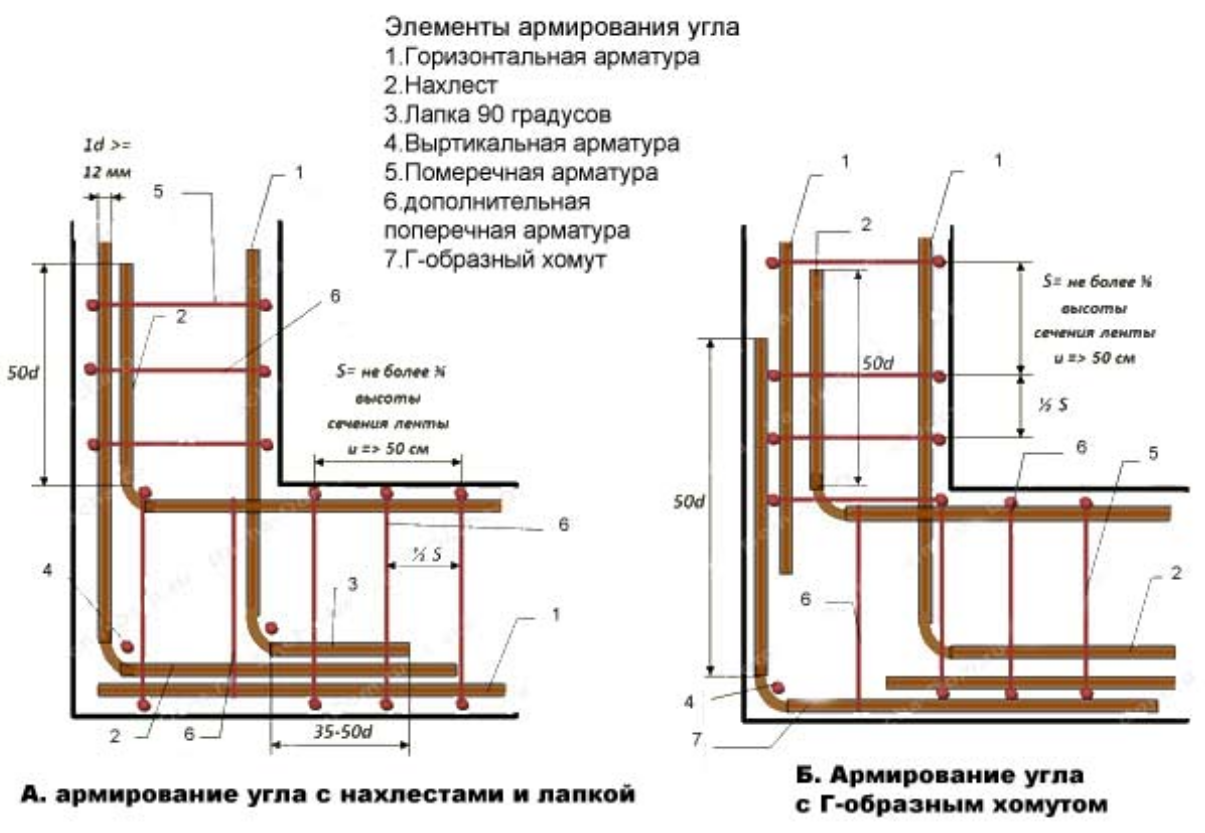

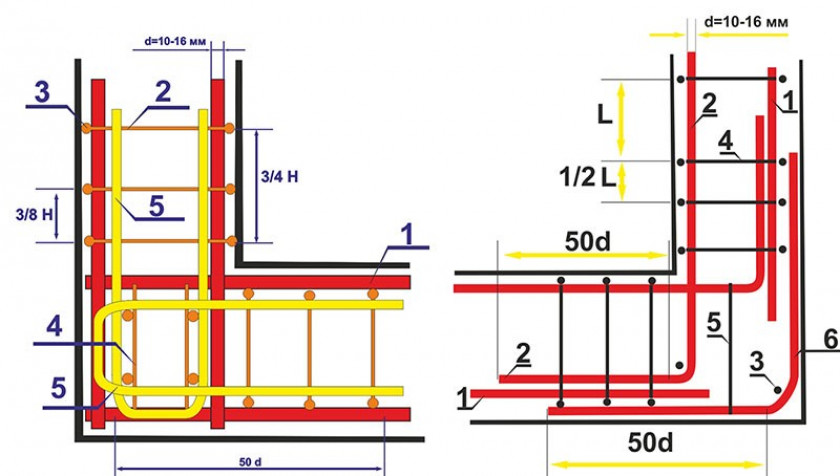

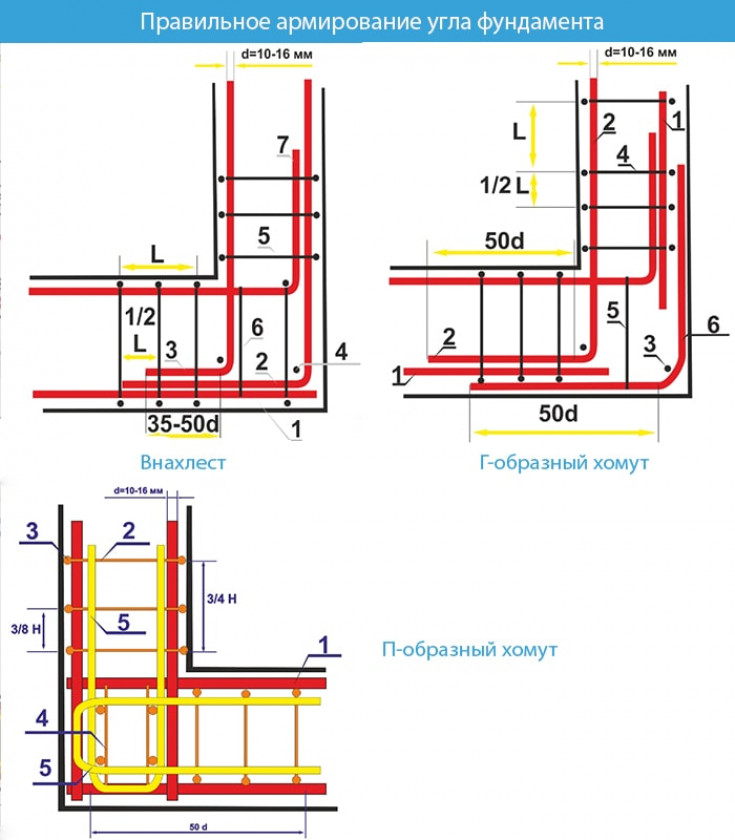

- Особое внимание уделяется углам. У многих возникает вопрос — как правильно вязать стеклопластиковую арматуру в этих местах, если гнуть ее не рекомендуется? В специализированных магазинах сегодня можно приобрести готовые элементы, которые легко устанавливаются перед началом работ или во время сборки каркаса.

Если такой возможности нет, то помните о том, что в углах допускается только вязка своими руками арматуры и без какого-либо теплового воздействия.

Если такой возможности нет, то помните о том, что в углах допускается только вязка своими руками арматуры и без какого-либо теплового воздействия.

Процесс вязания стеклопластиковой арматуры прост и не займет много времени даже у неподготовленного человека.

Удачи в строительстве!

Вернуться к списку

Способы гибки стеклопластиковой арматуры

Стеклопластиковая арматура представляет собой отличное решение при изготовлении каркаса для каких-либо построек. Это универсальный композитный материал, хорошо справляющийся с нагрузками и используемый для возведения опор различных зданий, теплиц, бассейнов и многого другого. Стеклопластиковые жгуты действительно крайне прочные и долговечные, однако их далеко не всегда удобно использовать. Основная сложность связана с тем, что материал сложно согнуть.

Области применения стеклопластиковой арматуры

Арматура из композитных материалов начала активно использоваться в 70-х годах. На тот момент изделия из стекловолокна стоили намного дороже металлических, так что в СССР, в частности в Москве и Санкт-Петербурге, стеклопластиковая арматура практически не применялась. В США и Европе же композит прижился быстро.

В США и Европе же композит прижился быстро.

Сейчас стеклопластиковые стержни серьезно подвинули традиционные металлические жгуты, гарантируя долгий срок службы и небольшой вес конструкций.

Арматура из композитных материалов активно используется при создании следующих систем:

- конструкций, вступающих в непосредственный контакт с водой или агрессивными веществами;

- многоэтажных зданий с устойчивостью к сейсмическим толчкам;

- универсальных зданий промышленного и жилого назначения;

- крупных конструкций из бетона;

- канализационных систем;

- бассейнов;

- опор линий электропередач;

- упрочненных покрытий дорог;

- зданий из комбинированных материалов;

- складов для химических производств;

- навесов для хранения.

Стеклопластиковая арматура изготавливается из специальных волокон из стекла, базальта или углепластика. Эти волокна скручиваются в жгуты и укрепляются специальной вязкой смолой из синтетики. Материал получается прочным и долговечным, и при этом оказывается легче традиционных металлических стержней в 10 раз.

Материал получается прочным и долговечным, и при этом оказывается легче традиционных металлических стержней в 10 раз.

Способы, позволяющие согнуть композитную арматуру

Композитная арматура обладает целям рядом преимуществ, однако она не слишком удобна в использовании из-за возникающих затруднений при необходимости сгиба. Проще всего заранее заказать стеклопластиковую арматуру у производителя уже с готовыми изгибами в виде полностью готовой конструкцию. На фабрике загнуть стеклопластиковый элемент не составит никаких проблем, каким бы сложным не был чертеж.

Также можно применять специальные наконечники из стали, надеваемые на стеклопластиковые жгуты. Они фиксируются на прутьях при помощи зажимов или анкеров, а затем просто привариваются друг к другу под нужным углом. Отличным вариантом представляется использование совместной конструкции из традиционных металлических и стеклопластиковых прутьев. Подобное решение гарантирует получение нужного радиуса с высокими показателями надежности.

Допустимый радиус изгиба стеклопластиковой арматуры

Любая стеклопластиковая арматура должна сгибаться с соблюдением допустимого радиуса изгиба. Этот радиус всегда должен превышать произведение номинального диаметра прута и отношения модуля упругости к пределу прочности.

Если гнуть стержень с превышением допустимого радиуса изгиба, арматура начнет трескаться и со временем полностью разрушится.

Как согнуть композитную арматуру под 90 градусов

Главным недостатком композитной арматуры представляется ее неспособность согнуться под конкретным углом. Таким образом, получить сгиб под 90 градусов без использования дополнительных элементов не получится.

Своеобразным решением может стать создание изгибов из традиционной металлической арматуры и наращивание прутьев при помощи стеклопластика своими руками.

Как согнуть стеклопластиковую арматуру в домашних условиях

Готовую стеклопластиковую арматуру согнуть в домашних условиях не представляется возможным. На стержень можно дать определенную нагрузку и добиться его изгиба, однако после снятия напряжения жгут вернет свою первоначальную форму как пружина.

На стержень можно дать определенную нагрузку и добиться его изгиба, однако после снятия напряжения жгут вернет свою первоначальную форму как пружина.

После того, как на заводе изготовителе добились отвержения связывающего стеклянные волокна композита, арматурный стержень можно только разрушить. Размягчить, а затем снова добиться прочности не удастся. Гнутые конструкции можно создать на производстве по чертежам заказчика. Если же нужно добиться определенного угла прямо на строительной площадке, прибегают к использованию так называемого гибридного каркаса, в котором все сгибы созданы из металлической арматуры.

Как соединять композитную арматуру в углах

Вязка композитной арматуры может осуществляться теми же способами, что применяются при работе с традиционными металлическими стержнями (за исключением сварки):

- фиксация вязальной проволокой с использованием простого или полуавтоматического крючка;

- автоматическим вязальным пистолетом;

- самодельным электрическим вязальным крючком, созданным на базе шуруповерта или иных подобных инструментов.

Опытные строители рекомендуют соединять стеклопластиковую арматуру на углах при помощи специальных крепежных элементов из пластика, которые могут быть представлены клипсами или монтажными хомутами.

Выводы

Композитная стеклопластиковая арматура представляется отличной заменой традиционным металлическим конструкциям. Однако нужно заранее подготовиться к сложностям, которые гарантированно возникнут при необходимости сгиба подобных стержней под определенным углом. И пока на рынок не вышли инновационные материалы с повышенной способностью к изгибу, с подобными сложностями придется мириться.

Купить Уголки из углеродного волокна | Рок-Уэст Композиты

Используйте С-образные каналы или углы, где требуется облегчение и усиление. Если вы не видите, что вам нужно, пожалуйста, свяжитесь с нами. У нас есть много инструментов, и мы можем сделать то, что вам нужно, быстро и по доступной цене. Мы также предлагаем услуги механической обработки. Свяжитесь с нами для цитаты! Чтобы помочь вам сразу приступить к работе над проектом, мы, как правило, можем отправить большую часть товаров, представленных в нашем магазине, в течение одного рабочего дня.

Просмотр:

Просмотр как

Стол

Сетка

Список

Сортировать по:

наименование товара

П/Н

Цена

Установить нисходящее направление

Показывать:

40

100

200

6 штук)

Шаблон

Материалы

Внутренний размер

Внешний размер

Просмотр:

Просмотр как

Стол

Сетка

Список

Сортировать по:

наименование товара

П/Н

Цена

Установить нисходящее направление

Показывать:

40

100

200

6 штук)

Показать варианты выбора

Варианты выбора

Материалы

Рисунок

Влияние ориентации наклонного слоя на свойства при растяжении гибридного композита углерод/стекло 9 0001

Journal of Minerals and Materials Characterization and Engineering

Том 1 № 5 (2013 г. ), ID статьи: 36914, 5 стр. DOI: 10.4236/jmmce.2013.15036

), ID статьи: 36914, 5 стр. DOI: 10.4236/jmmce.2013.15036

Влияние ориентации углового слоя на свойства при растяжении гибридного композита углерод/стекло

M. N. GuruRaja *, А. Н. ХариРао

Факультет машиностроения, S.J. Инженерный колледж, Майсур, Индия

Эл. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Поступила в редакцию 28.04.2013 г.; пересмотрено 8 июня 2013 г.; принят 18 июня 2013 г.

Ключевые слова: Гибрид; Модуль растяжения; Модуль упругости при изгибе; углерод/стекло; Ориентация

РЕЗЮМЕ

Гибридные композиты считаются материалами с большим потенциалом для инженерных приложений. Одним из преимуществ гибридных композитных материалов для конструктора является то, что свойства композита можно в значительной степени контролировать путем выбора волокон и матрицы, а также путем регулирования ориентации волокон. Однако возможности такой адаптации свойств материала гораздо шире, когда в одну и ту же смоляную матрицу включают волокна с разной ориентацией. Для изучения потенциала этих материалов в данной работе были изготовлены образцы с разной ориентацией слоев углепластика и стекла с эпоксидной смолой в качестве клея. Три ориентации, а именно 0˚/90˚, 45˚/45˚ и 30˚/60˚ рассматривались для исследований. Механические свойства, такие как предел прочности при растяжении, модуль упругости при растяжении и пиковая нагрузка гибридных композитов, определялись в соответствии со стандартами ASTM. Для изготовления гибридных образцов была применена технология вакуумного мешка. Было замечено, что ориентация угловых слоев при 0°/90° показала значительное увеличение свойств при растяжении по сравнению с другой ориентацией. Сканирующие электронные микрофотографии поверхностей изломов использовались для качественной оценки межфазных свойств тканых гибридных композитов из углеродного стекла. Эти результаты показали, что гибридные композиты из углеродного стекла обладают преимуществами синтетических волокон.

Однако возможности такой адаптации свойств материала гораздо шире, когда в одну и ту же смоляную матрицу включают волокна с разной ориентацией. Для изучения потенциала этих материалов в данной работе были изготовлены образцы с разной ориентацией слоев углепластика и стекла с эпоксидной смолой в качестве клея. Три ориентации, а именно 0˚/90˚, 45˚/45˚ и 30˚/60˚ рассматривались для исследований. Механические свойства, такие как предел прочности при растяжении, модуль упругости при растяжении и пиковая нагрузка гибридных композитов, определялись в соответствии со стандартами ASTM. Для изготовления гибридных образцов была применена технология вакуумного мешка. Было замечено, что ориентация угловых слоев при 0°/90° показала значительное увеличение свойств при растяжении по сравнению с другой ориентацией. Сканирующие электронные микрофотографии поверхностей изломов использовались для качественной оценки межфазных свойств тканых гибридных композитов из углеродного стекла. Эти результаты показали, что гибридные композиты из углеродного стекла обладают преимуществами синтетических волокон.

1. Введение

Композит представляет собой конструкционный материал, состоящий из двух или более комбинированных компонентов, объединенных на макроскопическом уровне и нерастворимых друг в друге. Одна составляющая называется усиливающей фазой, а другая, в которую она встроена, называется матрицей. Материал армирующей фазы может быть в виде волокон, частиц или чешуек. Материалы матричной фазы обычно являются непрерывными. Роли матрицы в композитных материалах заключаются в том, чтобы придать форму композитной детали, защитить армирование от окружающей среды, передать нагрузки на армирование и прочность материала вместе с армированием. Композитные материалы используются для автомобилей, кораблей, самолетов, спортивных товаров и т. д. [1-3].

Гибридные материалы представляют собой композиты, состоящие из двух компонентов на нанометровом или молекулярном уровне. Обычно одно из этих соединений является неорганическим, а другое — органическим по своей природе. Таким образом, они отличаются от традиционных композитов, в которых компоненты находятся на макроскопическом уровне (от микрометра до миллиметра). Смешивание в микроскопическом масштабе приводит к более однородному материалу, который либо демонстрирует характеристики между двумя исходными фазами, либо даже новые свойства. Целью гибридизации является повышение устойчивости к межслойной ударной вязкости, которую нельзя получить с помощью только обычного композитного материала. Использование гибридных материалов в композитных конструкциях в настоящее время становится все более распространенным [4], и волокна могут располагаться в различных ориентациях при приготовлении композита. Однако есть и другие факторы, такие как стоимость, вес, поведение после отказа, заставляющие разработчика использовать гибридизацию, чтобы адаптировать материал к точным потребностям при проектировании [5]. Эпоксидная смола используется в этом гибридном композите, потому что она обеспечивает уникальный баланс химических и механических свойств в сочетании с чрезвычайной универсальностью обработки. Во всех случаях термореактивные смолы могут быть до некоторой степени адаптированы для удовлетворения конкретных требований [6].

Смешивание в микроскопическом масштабе приводит к более однородному материалу, который либо демонстрирует характеристики между двумя исходными фазами, либо даже новые свойства. Целью гибридизации является повышение устойчивости к межслойной ударной вязкости, которую нельзя получить с помощью только обычного композитного материала. Использование гибридных материалов в композитных конструкциях в настоящее время становится все более распространенным [4], и волокна могут располагаться в различных ориентациях при приготовлении композита. Однако есть и другие факторы, такие как стоимость, вес, поведение после отказа, заставляющие разработчика использовать гибридизацию, чтобы адаптировать материал к точным потребностям при проектировании [5]. Эпоксидная смола используется в этом гибридном композите, потому что она обеспечивает уникальный баланс химических и механических свойств в сочетании с чрезвычайной универсальностью обработки. Во всех случаях термореактивные смолы могут быть до некоторой степени адаптированы для удовлетворения конкретных требований [6].

Гибридные ламинированные композиты изготавливаются путем укладки листов стекловолокна/углеродного волокна в требуемой ориентации для формирования ламинатов с угловыми слоями. Отдельное конструкционное стекловолокно является жестким как на растяжение, так и на сжатие [7]. Толщина гибридного ламината поддерживается на уровне 3 мм в соответствии со стандартом ASTM [8], т. е. 10 слоев располагаются симметрично в положении слоя для получения композитов с требуемым углом наклона ориентации, и этот материал изготавливается вручную с помощью технологии вакуумного мешка.

2. Экспериментальная процедура

2.1. Изготовление образца

Е-стекловолокно марки 360 GSM и диаметром стекловолокна 0,25 мм, адаптированное к углеродному волокну диаметром 0,25 мм для изготовления бинарной одежды. Толщина полотна 0,3 мм, которые укладываются послойно около 10 слоев для достижения необходимой толщины.

При изготовлении ламината осуществляется необходимая ориентация волокна для угловых композитов. Для (0˚/90˚) стекловолокно помещается под углом 90˚, углеродное волокно под углом 0˚, для 60˚/30˚ стекловолокно помещается под углом 60˚, а углеродное волокно – под углом 30˚, для ± 45˚ стекло помещается под углом + 45°. ˚ и углерод при -45˚.

Для (0˚/90˚) стекловолокно помещается под углом 90˚, углеродное волокно под углом 0˚, для 60˚/30˚ стекловолокно помещается под углом 60˚, а углеродное волокно – под углом 30˚, для ± 45˚ стекло помещается под углом + 45°. ˚ и углерод при -45˚.

Эпоксидные смолы, также известные как полиэпоксиды, используется смола марки LY-556 HY951. Он состоит из мономеров или короткоцепочечных полимеров с эпоксидной группой на конце. Со-реагенты, содержащие эпоксидные группы, часто называют отвердителями или отвердителями, а реакцию сшивания обычно называют отверждением. Ламинаты изготавливаются методом ручной укладки с использованием технологии вакуумного мешка. После подготовки ламинаты отверждаются в нагревательной печи до 100°С до 2 часов. После отверждения образцы изготавливаются в соответствии со стандартом ASTM, как показано на рисунках 1-3.

2.2. Испытание на растяжение

Испытание на растяжение — это основной метод механических испытаний, при котором образец подвергается одноосному растяжению до разрушения. Результаты испытаний обычно используются для выбора материала для применения, для контроля качества и для прогнозирования того, как материал будет реагировать на другие типы сил. Могут быть определены такие свойства, как предел прочности при растяжении, максимальное удлинение и сокращение площади. В этом испытании образец загружается в очень контролируемых

Результаты испытаний обычно используются для выбора материала для применения, для контроля качества и для прогнозирования того, как материал будет реагировать на другие типы сил. Могут быть определены такие свойства, как предел прочности при растяжении, максимальное удлинение и сокращение площади. В этом испытании образец загружается в очень контролируемых

Рис. 1. Угловой ламинат 0°/90°.

Рис. 2. Ламинат с углом 45˚.

Рис. 3. Угловой ламинат 60°/30°.

способом измерения приложенной нагрузки и удлинения образца на некотором расстоянии.

Образцы готовятся в соответствии со стандартом ASTM D3039 и имеют выступы на обоих концах. Универсальная испытательная машина (УТМ) используется для испытаний с повышенной точностью, для испытаний используется максимальная мощность машины 100 кН, которая работает на сервомеханизме электронного управления. Скорость 2 мм/мин; образец закрепляется между нижней и промежуточной траверсами, как показано на рисунках 4 и 5.

3. Результаты и обсуждение (см. таблицы 1-3)

10-слойные гибридные композиты углерод/стекло показали средние значения прочности на растяжение 36,05 ГПа для ориентации слоев 0°/90°, 11,38 ГПа для ± 45°, и 13,64 ГПа для 30°/60°. Ориентация слоев 0˚/90˚ повышает механические свойства углеродных/стеклянных матов [9,10]. Когда пиковое напряжение уголкового слоя 0°/90° по сравнению с ± 45° оказалось на 18,6 % больше, аналогично по сравнению с 60°/30° оказалось, что 24,99% больше, чем у композитного материала с угловым слоем. Когда пиковая нагрузка уголкового слоя 0˚/90˚ сравнивается с ± 45˚, она составляет

Таблица 1. Для удлинения 0˚/90˚ модуль упругости гибридного композита углерод/стекло.

Таблица 2. Для удлинения ± 45˚, модуль упругости гибридного композита углерод/стекло.

Таблица 3. Для удлинения на 60°/30°, модуль упругости гибридного композита углерод/стекло.

Рисунок 4. Образец, загруженный в испытательную машину.

Рис. 5. Образец, загруженный в универсальную испытательную машину.

обнаружил, что на 18,11% больше, аналогично при сравнении с 60˚/30˚ было обнаружено, что на 24,69% больше, чем у композитного материала с угловым слоем. При сравнении модуля углового слоя 0˚/90˚ с ± 45˚ оказывается, что 31,56% больше, аналогично, при сравнении с 60˚/30˚ оказывается, что 37,83% больше, чем у угловой композитный материал.

4. Анализ отказов

На рис. 6 показано растрескивание матрицы гибридных образцов при максимальном напряжении s max = 438 МПа; плотность определяется как среднее количество трещин матрицы в каждом гибридном слое на единицу длины в продольном направлении. На рис. 7 представлена боковая поверхность гибридных образцов углепластика и стеклопластика с трещиной матрицы, расслоением при максимальном напряжении s max = 438 МПа. Трещины в матрице гибридных образцов зарождаются в центральных 45-градусных слоях углового образца, и наблюдается появление отслоений гибридных образцов с поверхности образца. Начало повреждения задерживается чередованием в угловых гибридных образцах. Наблюдается, что в ходе эксперимента углеродные волокна повреждаются больше, чем стекловолокна, как показано на рисунках 7 и 8, поскольку углерод по своей природе более хрупок, чем стекловолокна. С другой стороны, возникновение повреждений при ориентации ± 45˚ и 30˚/60˚ оказывается менее значительным.

Начало повреждения задерживается чередованием в угловых гибридных образцах. Наблюдается, что в ходе эксперимента углеродные волокна повреждаются больше, чем стекловолокна, как показано на рисунках 7 и 8, поскольку углерод по своей природе более хрупок, чем стекловолокна. С другой стороны, возникновение повреждений при ориентации ± 45˚ и 30˚/60˚ оказывается менее значительным.

СЭМ-анализ разрушенных поверхностей после механических испытаний показан на рисунках 8 и 9. Матрица

Рисунок 6. Разрушение образца при растяжении.

Рис. 7. Разрушение образца при растяжении.

Рис. 8. СЭМ-изображение содержания пустот в образцах из стекла/углерода. Растрескивание

, образование линии излома, вытягивание волокна и совместимость волокна со смолой изучались с помощью изображений СЭМ. Наблюдения показали, что разрыв был обнаружен на стекловолокне из-за приложенных нагрузок во время испытаний. Образование пустот из-за вырывания волокон было обнаружено в волокнах из-за плохой совместимости синтетических волокон со смолой [11]. Линии растрескивания и разрушения матрицы составили

Линии растрескивания и разрушения матрицы составили

Рис. 9. РЭМ-изображение образцов стекла/углерода после разрушения при растяжении сверху.

образуется на поверхностях с плохим межфазным сцеплением. Однако включение углеродных волокон показало улучшение прочности [12], и, таким образом, в образцах был замечен «эффект гибридизации».

5. Выводы

Были проведены эксперименты на гибридных угловых ламинатах из стекловолокна/углеродного волокна/эпоксидной смолы с разной ориентацией волокон для определения свойств на растяжение. Были сделаны и зафиксированы следующие выводы:

1) Стекловолокно выходит из строя быстрее, чем углеродное волокно. Пять слоев стекла спереди противостоят приложенной нагрузке большей, чем пять слоев стекла сзади в тканых гибридных композитах стекло/углерод.

2) Включение тканого стекла/углерода в крайние слои композитов улучшает механические свойства гибридных композитов.

3) Механические свойства композиционных материалов зависят от структуры материала, а также зависят от объемной доли, границ раздела между компонентами.

4) Разрушения композиционных материалов включают разрушение волокон, разрушение матрицы при растяжении, нормальном к волокнам. И характер разрушения также зависит от наклона слоя между волокнами и осью образца.

5) Во время подготовки образца гибридный композит с угловым слоем для ориентации 0°/90°, стекловолокно размещается под углом 90°, а углеродное волокно — под углом 0°, поскольку стекловолокно более пластично, чем углеродное волокно.

6) Во время подготовки образца гибридный композит с угловым слоем для 0˚/90°, стекловолокно размещается под углом 90°, а углеродное волокно — под углом 0°, поскольку стекловолокно более пластично, чем углеродное волокно.

7) При испытании на растяжение нагрузка действует в осевом направлении, так как стекловолокно находится в направлении нагрузки, которая несет максимальную нагрузку и также может быть передано углеродному волокну. Углеродное волокно является хрупким по своей природе, поэтому сначала выходит из строя стекловолокно.

8) В образцах других типов, т.е. для ориентации 60˚/30˚ и ±45˚ гибридного композита, степень ориентации для стекловолокна меньше, т.к. чем меньше степень ориентации, тем меньше прочность и жесткость материалов будет.

9) Микрофотографии, полученные с помощью сканирующего электронного микроскопа, показали, что вытягивание волокна начинается со стеклянных волокон, и между тканым стекловолокном и матрицей из эпоксидной смолы образовалась хорошая межфазная связь. Однако на некоторых микрофотографиях было обнаружено наличие пустот, снижающих прочность.

Из вышеизложенного мы пришли к выводу, что если мы рассчитываем механические свойства для других ориентаций, максимальные свойства могут быть получены только при ориентации слоев под углом 0°/90°.

Необходимо провести дальнейшие исследования по разработке гибридных армированных волокном композитов путем включения наполнителя и обработки волокна для получения улучшенных механических свойств.

ССЫЛКИ

- S.

R. Swanson, «Введение в проектирование и анализ современных композитных материалов», Prentice Hall, Englewood Cliffs, 1997.

R. Swanson, «Введение в проектирование и анализ современных композитных материалов», Prentice Hall, Englewood Cliffs, 1997. - X. Yong, «Gan Effect of Interface on Mechanical Properties of Advanced Composite Materials», International Журнал молекулярных наук, Vol. 10, № 3390, 2009, стр. 5115-5134.

- Р. Мариссен, «Поведение при моделировании полета алюминиевых ламинатов, армированных арамидом», Инженерная механика разрушения, Vol. 19, № 2, 1984, стр. 261-277. doi:10.1016/0013-7944(84)

-3

- Свойства при растяжении и усталостные характеристики гибридных композитов с нетканой углеродной тканью», International Journal of Fatigue, Vol. 207, № 4, стр. 397-405.

- Справочник по данным ASM, 195.

- Г. Крецис, «Обзор свойств на растяжение, сжатие, изгиб и сдвиг свойств гибридных пластиков, армированных волокном», Композиты, Vol. 18, № 1, 1987, стр. 13-23.

- Дж. Хардинг и Л. М. Уэлш, «Метод испытания на растяжение армированных волокном композитов при ударных скоростях деформации», Журнал материаловедения, Vol.

18, № 6, 1983, стр. 1810-1826.

18, № 6, 1983, стр. 1810-1826. - Дж. Чо, Дж. Ю. Чен и И. М. Даниэль, «Механическое улучшение композитов углеродного волокна/эпоксидной смолы с помощью армирования графитовыми нанопластинками», Scripta Materialia, Vol. 56, № 8, 2007, стр. 685-688.

- Стандартный метод испытаний свойств на растяжение композиционных материалов с полимерной матрицей, ASTM D 3039-95.

- П. К. Маллик, «Композитные материалы, армированные волокнами, производство и дизайн», 2-е издание, Marcel Dekker, Inc., Нью-Йорк, 1993, стр. 243-244.

- Эмилиасабау и др., «Механические характеристики композитных материалов, полученных с помощью различных технологий», Академический журнал производственной инженерии, Vol. 9, № 3, 2011. С. 100-105.

- С. Джаябал и др., «Влияние гибридизации стекла и последовательности укладки на механическое поведение гибридного ламината Interply CoirGlass», Бюллетень материаловедения, Vol. 34, № 2, 2011, стр. 293-298. doi:10.1007/s12034-011-0081-9

ПРИМЕЧАНИЯ

* Автор, ответственный за переписку.

В редких случаях расстояние доходит до 60 см.

В редких случаях расстояние доходит до 60 см. Если такой возможности нет, то помните о том, что в углах допускается только вязка своими руками арматуры и без какого-либо теплового воздействия.

Если такой возможности нет, то помните о том, что в углах допускается только вязка своими руками арматуры и без какого-либо теплового воздействия.

R. Swanson, «Введение в проектирование и анализ современных композитных материалов», Prentice Hall, Englewood Cliffs, 1997.

R. Swanson, «Введение в проектирование и анализ современных композитных материалов», Prentice Hall, Englewood Cliffs, 1997. 18, № 6, 1983, стр. 1810-1826.

18, № 6, 1983, стр. 1810-1826.