Содержание

Сила стали и способы её производства. В чем сила стали?💪 Нашу жизнь невозможно представить без ст

MMK_Group

9 февраля 2022 в 11:04

Сила стали и способы её производства.

В чем сила стали?💪

Нашу жизнь невозможно представить без стали: из нее делают рельсы, дороги и автомобили, стальные каркасы укрепляют здания, сталь используют в технологиях, которые генерируют и передают энергию. Даже консервные банки и монеты – это тоже сталь. При этом процесс производства постоянно совершенствуется, появляются новые поколения стали – более гибкие, более прочные, более экологичные. Ни один другой материал не обладает такой универсальностью, поэтому можно смело сказать, что союз стали с человечеством – это надолго.

Что такое сталь?

Химически сталь – сплав железа с углеродом и другими элементами, содержащий не менее 45% железа и не более 2,14% углерода. Если в сплаве больше 2,14% углерода – это уже чугун, гораздо менее пластичный и более твердый материал.

Как производят сталь?🔥

Полный металлургический цикл, по итогам которого из природного сырья производится прокат (готовые металлургические изделия определенного профиля, изготовленные прокаткой), охватывает три передела (производства), где продукт каждого предыдущего передела является полуфабрикатом для последующего:

• Производство чугуна – первый передел;

• Производство стали – второй передел;

• Производство проката – третий передел.

Остановимся подробнее на двух основных способах производства стали (первый + второй переделы металлургического цикла): доменно-конвертерный и электросталеплавильный.

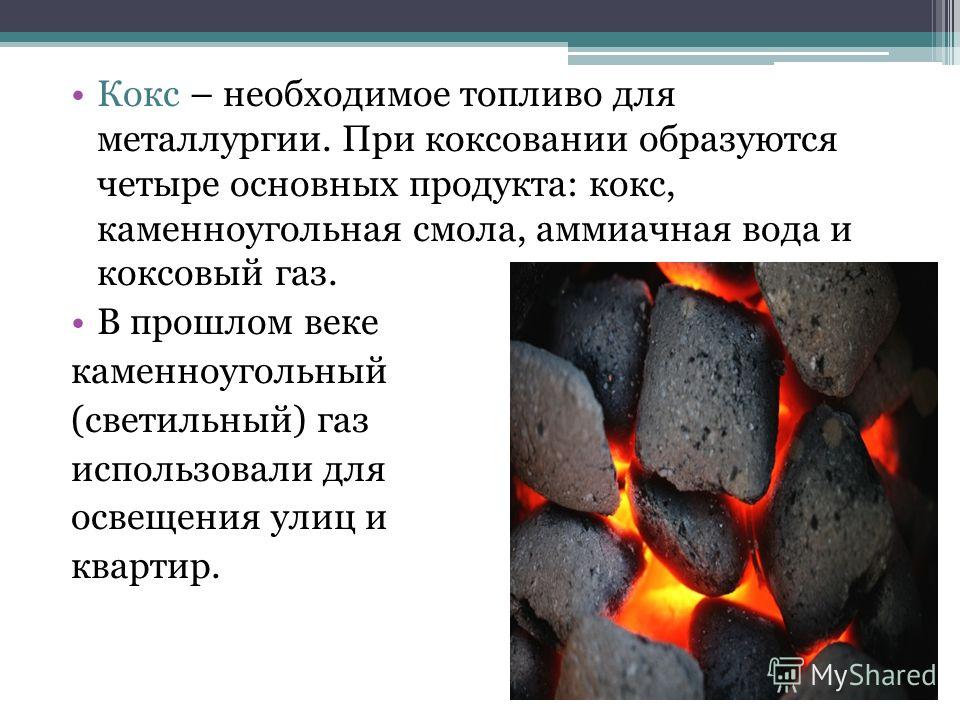

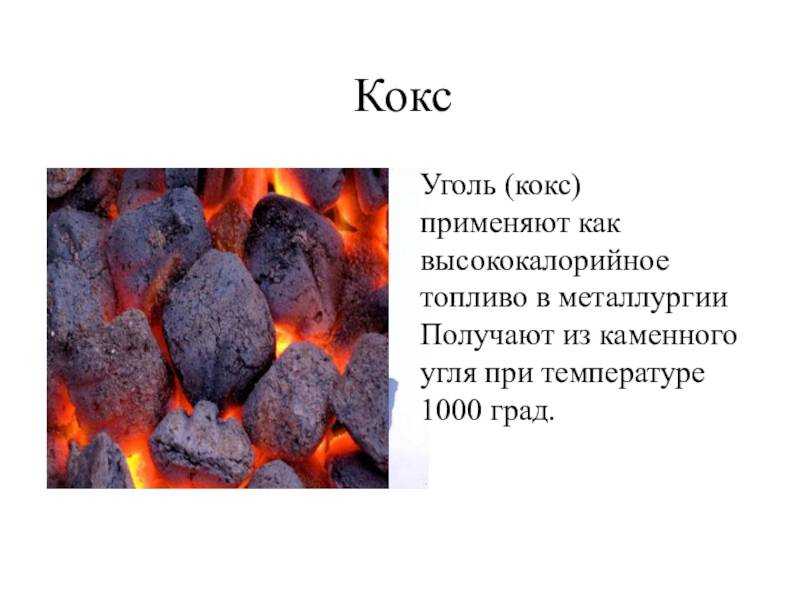

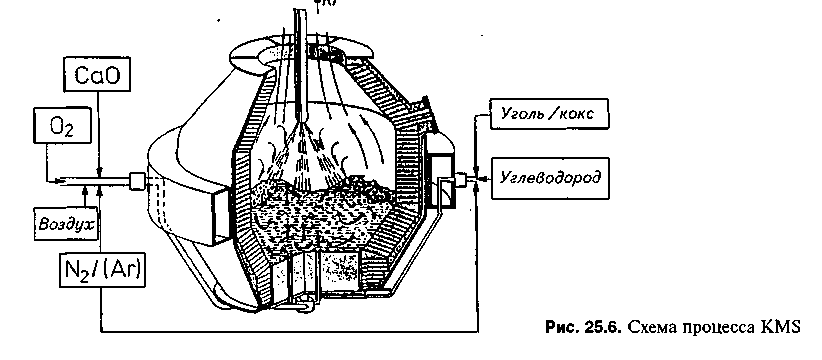

В рамках доменно-конвертерного способа производства металлурги сначала получают чугун в доменных печах – больших сооружениях в форме башен, облицованных жаропрочным кирпичом. Туда загружают железорудное сырье, металлургический кокс (продукт, который получают из коксующегося угля) и флюсовые добавки – эта смесь называется шихтой. Под воздействием нагретого до около 1200°C воздуха, который вдувают в доменную печь, шихта преобразуется в расплавленный чугун с содержанием 92-94% железа и 3-5% углерода. Из доменной печи чугун разливают в ковши и направляют на следующую стадию – в конвертер. В нем расплавленный чугун продувают воздухом или кислородом, чтобы избавить сплав от лишних примесей (углерода, марганца, кремния) и добавляют легирующие элементы (хром, никель, титан, молибден и т.д.), получая в результате различные марки стали.

Доменно-конвертерный способ производства стали наиболее популярный. По данным World Steel Association, до 70% объемов стали в мире производится с использованием доменных печей.

Электросталеплавильный способ производства предполагает использование в основном переработанной стали (металлолома), но в качестве добавок могут использоваться другие виды сырья – чугун и/или железо прямого восстановления. Для выплавки стали в электропечах электрический ток проводят сквозь специальные графитовые электроды. В результате, образованная током дуга выделяет тепло, которое плавит металлолом.

Преимущество электродугового способа – возможность выплавить сталь практически любого состава с заданными физико-химическими свойствами. Поэтому его часто используют при производстве высококачественных легированных сталей, содержащих специальные легирующие добавки, которые позволяют в значительной степени менять ряд их механических и физических свойств.

Вне зависимости от того, каким способом была выплавлена сталь, следующий шаг – доводка стали в ковше, когда металлурги добиваются необходимой балансировки химических элементов и доводят сталь до однородной структуры. После этого на машинах непрерывного литья заготовок (МНЛЗ) сталь переходит из жидкого состояния в твердое – получается сляб (заготовка для последующего переката в прокатную продукцию) или квадратная заготовка.

После этого на машинах непрерывного литья заготовок (МНЛЗ) сталь переходит из жидкого состояния в твердое – получается сляб (заготовка для последующего переката в прокатную продукцию) или квадратная заготовка.

Производители стали ищут ей замену

Главные риски для отрасли – замена стали другими материалами / Андрей Гордеев / Ведомости

В 2019 г. в мире было произведено 1,9 млрд т стали, доля российских компаний – почти 4%. Более 70% ее потребляется в строительстве, остальная – в автопроме, машиностроении, энергетике. В перспективе сталь будет полностью или большей частью вытеснена новым материалом, уверен старший советник Bain & Company Игорь Бучацкий. Этот материал будет способен выполнять те же функции, что и сталь, но для его производства не нужны будут металлургические заводы в том виде, в каком они сейчас существуют. Вопрос лишь в том, когда это произойдет, предостерегает Бучацкий.

Главные риски для отрасли – замена стали другими материалами и необходимость полностью менять технологию производства в связи с экологической повесткой, согласен руководитель Severstal Ventures Егор Гоголев (фонд был создан в 2018 г. , ежегодные инвестиции в него составляют $25 млн). «Нельзя назвать какой-то один материал, который заменит сталь. На рынке создается много разных материалов и продуктов из них. Например, композиты уже используются в автопроме и ветряной энергетике», – перечисляет Гоголев. Именно поэтому Severstal Ventures занимается преимущественно областью новых материалов. «По сути, клиентам не нужна сталь как таковая. Им нужен какой-то продукт, который выполняет определенные функции», – заключает Гоголев.

, ежегодные инвестиции в него составляют $25 млн). «Нельзя назвать какой-то один материал, который заменит сталь. На рынке создается много разных материалов и продуктов из них. Например, композиты уже используются в автопроме и ветряной энергетике», – перечисляет Гоголев. Именно поэтому Severstal Ventures занимается преимущественно областью новых материалов. «По сути, клиентам не нужна сталь как таковая. Им нужен какой-то продукт, который выполняет определенные функции», – заключает Гоголев.

Другая ключевая задача – полностью менять технологию производства стали из-за экологического давления, подчеркивает Бучацкий. В течение 10 лет технологии производства стали должны измениться на водородную или менее популярную электролизную (по аналогии с технологией производства алюминия) – это два пути, которые отрасль изучает, согласен Гоголев. В природе железо встречается в основном в окисленной форме и существующие технологии подразумевают использование углерода из коксующегося угля, чтобы «оторвать» кислород от железа, объясняет он. В этом процессе неизбежно возникает огромное количество углекислого газа. Отрасль ищет новые способы избавиться от кислорода, но хорошего промышленного технологического решения пока нет, замечает он. Первый возможный вариант – замена кокса водородом, который будет служить восстановителем железа вместо углерода. «Уже сейчас есть эксперименты по вдуванию водорода в домны и несколько проектов по разработке принципиально новых печей. Такие эксперименты есть у европейских компаний», – продолжает Гоголев, главная проблема такой технологии – где в таких количествах взять водород и как его хранить, эту проблему пока никто не решил.

В этом процессе неизбежно возникает огромное количество углекислого газа. Отрасль ищет новые способы избавиться от кислорода, но хорошего промышленного технологического решения пока нет, замечает он. Первый возможный вариант – замена кокса водородом, который будет служить восстановителем железа вместо углерода. «Уже сейчас есть эксперименты по вдуванию водорода в домны и несколько проектов по разработке принципиально новых печей. Такие эксперименты есть у европейских компаний», – продолжает Гоголев, главная проблема такой технологии – где в таких количествах взять водород и как его хранить, эту проблему пока никто не решил.

ArcelorMittal и немецкая Thyssenkrupp поставили цель достичь нулевых выбросов углекислого газа к 2050 г. за счет использования водорода вместо угля в производстве стали, приводит пример аналитик Fitch Ratings Юлия Бучнева. «Компании изучают и возможность перехода на возобновляемые источники энергии, технологии улавливания и хранения углерода. Для сравнения: при производстве стали самым распространенным – доменным – способом выделяется свыше 2 т углекислого газа на 1 т стали», – говорит она.

Однако о глобальном переходе на новые технологии пока речи не идет: необходимо разработать, протестировать и внедрить экономически эффективные технологии, подчеркивает Бучнева. Компании реализуют в основном точечные проекты – например, h3Hamburg компании ArcelorMittal, направленный на увеличение использования водорода при восстановлении железной руды. Инвестиции в него составили 65 млн евро. Так же ArcelorMittal в 2018 г. заключила партнерство с крупнейшим игроком в сфере инновационных экосистем – Plug and Play, чтобы получить прямой доступ к технологиям, добавляет Бучацкий. Корейская POSCO собирается до 2024 г. вложить $600 млн в корпоративный венчурный фонд, который будет инвестировать в новые технологии для сталелитейной отрасли и отраслей, где сталь применяется.

НЛМК Владимира Лисина на рынке венчурных инвестиций пока в начале пути, говорит ее представитель, но компания уже запустила процесс поиска идей извне, собрала портфель из 200 проектов, часть которых находится на этапе пилотирования. НЛМК интересны решения в сферах производства и обработки металлов, в ремонтах, IT, логистике, энергетике, клиентском сервисе, снабжении и HR, перечисляет представитель компании.

НЛМК интересны решения в сферах производства и обработки металлов, в ремонтах, IT, логистике, энергетике, клиентском сервисе, снабжении и HR, перечисляет представитель компании.

Опыт венчурных инвестиций есть и у ЧТПЗ Андрея Комарова. Компания совместно с GenerationS – платформой корпоративных инноваций Российской венчурной компании – запустила проект «Акселератор ЧТПЗ», напоминает представитель ЧТПЗ. Приоритетные направления – новые продукты и материалы в трубной отрасли, технологии для производства и мониторинга продукции, машинное зрение, рассказал собеседник. Он подчеркнул, что компания будет инвестировать в проекты на стадии прототипа и выше.

ОМК Анатолия Седых выбрала для себя позицию «умных последователей». Как пояснил ее представитель, компания не тратит ресурсы на разработку и тестирование новых для рынка технологий, зато отслеживает и внедряет уже доказавшие свою работоспособность.

«Горнодобывающая и металлургическая отрасли – пока маленькая точка на радаре венчурных инвестиций. В 2018 г. было сделано более $130 млрд венчурных инвестиций в новые технологии. 40% этих инвестиций было осуществлено отраслями IT и программного обеспечения. Горно-металлургические компании пока вместе с сельским хозяйством и другими традиционными индустриями находятся в группе «Остальные» (10%), приводит данные Бучацкий. Когда-нибудь инвесторы обратят на это внимание и в отрасли появятся прорывные технологии, уверен эксперт.

В 2018 г. было сделано более $130 млрд венчурных инвестиций в новые технологии. 40% этих инвестиций было осуществлено отраслями IT и программного обеспечения. Горно-металлургические компании пока вместе с сельским хозяйством и другими традиционными индустриями находятся в группе «Остальные» (10%), приводит данные Бучацкий. Когда-нибудь инвесторы обратят на это внимание и в отрасли появятся прорывные технологии, уверен эксперт.

Технологические волны возникают слишком быстро, а крупные компании зачастую замечают их слишком поздно, говорит Гоголев. «Важно понимать, что корпоративные венчурные инвестиции – это не про инвестиции как таковые и их окупаемость, это про стратегическое преимущество», – заключает он.

Новости СМИ2

Отвлекает реклама? С подпиской

вы не увидите её на сайте

Действительно ли нам нужен уголь для производства стали? – Wildsight

В Лосиной долине угольные шахты на вершинах гор ежегодно выкапывают миллионы тонн угля. Когда люди задают вопросы о том, как эти угольные шахты способствуют изменению климата, Тек всегда быстро указывает, что шахты производят уголь для производства стали, а не грязный уголь, который сжигается для производства электроэнергии.

Но это искажает проблему. Уголь сжигается в процессе производства стали, и почти весь углерод в сталеплавильном угле попадает в нашу атмосферу в виде парниковых газов. Производство стали с углем грязно. Это невероятно углеродоемкий процесс, на который приходится примерно 5% глобальных выбросов — столько же, сколько и вся авиационная отрасль. Когда мы проследим за углем Элк-Вэлли от гор до сталелитейных заводов, окажется, что его выбросы парниковых газов такие же, как и все остальное, что мы делаем во всей провинции Британская Колумбия!

Конечно, хотя мы можем сократить использование стали и перерабатывать ее, миру по-прежнему будет нужна сталь (даже, как мы часто слышим, для производства ветряных турбин). К счастью, сегодня уже используются гораздо более низкоуглеродистые способы производства стали, и технология производства стали с нулевым содержанием углерода уже существует. Причина, по которой мы продолжаем использовать уголь для производства стали, используя процесс, который принципиально не изменился более 100 лет, проста: это дешево.

Уголь на пути через Британскую Колумбию в Азию. Фото: HJ Mueller

Весь уголь вреден для нашего климата

Прежде чем мы рассмотрим альтернативы углю для производства стали, давайте подробнее рассмотрим угольные шахты Элк-Вэлли и процесс производства стали. Шахты Teck’s Elk Valley являются основными источниками прямых выбросов парниковых газов. Большое количество дизельного топлива используется для тяжелого оборудования, а природный газ используется для сушки угля. Кроме того, при добыче угля из земли выделяется метан. В общей сложности шахты ежегодно выбрасывают 1,7 млн тонн парниковых газов, что соответствует полумиллиону автомобилей и легких грузовиков на наших дорогах. 1

Ежегодно из Лосиной долины вывозится примерно 24 миллиона тонн угля — сотни вагонов ежедневно. Из Лосиной долины уголь доставляется по железной дороге к побережью, а затем загружается на корабли, в основном направляющиеся в Азию, и при транспортировке этого угля выделяется более миллиона дополнительных тонн парниковых газов. 2

2

Оттуда уголь превращается в кокс, который затем используется в доменном производстве стали с кислородом. В этом процессе уголь делает три вещи: он сжигается для получения необходимого огромного количества тепла, поставляет газы для удаления кислорода из железной руды и примерно 1% угля превращается в углерод в стали. В процессе около 99% углерода в угле попадает в нашу атмосферу, добавляя примерно 60 миллионов тонн парниковых газов в год к нашим выбросам углерода только из угольных шахт Элк-Вэлли. 3 В целом, уголь, который начинается под Скалистыми горами в долине Лоси, в конечном итоге усугубляет наш глобальный климатический кризис, как и все выбросы всей Британской Колумбии — это больше, чем каждый автомобиль, грузовик, самолет , здание, ферма, промышленная площадка и газовая скважина в нашей провинции.

Почему мы используем уголь для производства стали?

Мы знаем, что нам нужно сократить выбросы углерода на 80 или 90%, если мы хотим избежать наихудших последствий изменения климата, поэтому ясно, что мы не можем продолжать сжигать уголь для производства стали. Что мы можем сделать вместо этого? Хорошая новость заключается в том, что уголь — не единственный наш вариант. Чтобы сделать сталь, вам нужны три вещи: очень много тепла, способ удаления кислорода, чтобы превратить железную руду в железо, и немного углерода, чтобы превратить железо в сталь. Углерод прост, все, что вам нужно, это немного, и он может поступать откуда угодно: в Бразилии они используют древесный уголь, а ученые использовали обугленные стебли свеклы в лаборатории, но небольшое количество угля или газа тоже подойдет. Чтобы удалить кислород из вашей железной руды, водород является проверенным вариантом, и его можно производить из возобновляемой электроэнергии. Тепло, которое составляет большую часть того, для чего используется уголь, является самым простым из всех и может быть получено из любого источника энергии.

Что мы можем сделать вместо этого? Хорошая новость заключается в том, что уголь — не единственный наш вариант. Чтобы сделать сталь, вам нужны три вещи: очень много тепла, способ удаления кислорода, чтобы превратить железную руду в железо, и немного углерода, чтобы превратить железо в сталь. Углерод прост, все, что вам нужно, это немного, и он может поступать откуда угодно: в Бразилии они используют древесный уголь, а ученые использовали обугленные стебли свеклы в лаборатории, но небольшое количество угля или газа тоже подойдет. Чтобы удалить кислород из вашей железной руды, водород является проверенным вариантом, и его можно производить из возобновляемой электроэнергии. Тепло, которое составляет большую часть того, для чего используется уголь, является самым простым из всех и может быть получено из любого источника энергии.

Самый большой барьер на пути к безуглеродистой стали не технологический. Это сводится к долларам и центам. Уголь дешев, потому что его просто добывают из-под земли. Возобновляемая энергия дороже, но этот разрыв сокращается с каждым днем. Уголь дешев только в том случае, если мы игнорируем огромные затраты на окружающую среду и наше будущее при сжигании угля. Если мы рассмотрим полную стоимость сжигания угля для нас и нашей планеты, возобновляемая энергия, без сомнения, намного дешевле, чем грязный уголь.

Возобновляемая энергия дороже, но этот разрыв сокращается с каждым днем. Уголь дешев только в том случае, если мы игнорируем огромные затраты на окружающую среду и наше будущее при сжигании угля. Если мы рассмотрим полную стоимость сжигания угля для нас и нашей планеты, возобновляемая энергия, без сомнения, намного дешевле, чем грязный уголь.

Процесс производства стали с использованием угля. Фото: Třinecké železárny

Будущее стали

Тек утверждает, что до водородного процесса производства стали еще несколько десятилетий 4 , но у нас просто нет времени ждать, пока наша атмосфера продолжает нагреваться. К счастью, по всему миру уже строятся несколько пилотных заводов по производству стали на основе водорода, в том числе от крупнейших мировых сталелитейных компаний. Нам потребуются огромные усилия, чтобы масштабировать этот процесс в ближайшие годы, и ясно, что правительствам необходимо оказать давление на сталелитейную промышленность, чтобы она двигалась намного быстрее.

Тем временем нам нужно максимально сократить использование угля для производства стали. К счастью, сегодня только 70% стали производится из угля. Остальные 30% мирового производства стали используют электродуговые печи, в которых используется переработанная сталь или железо, выплавляемое с использованием природного газа и водорода. Переработка, очевидно, является приоритетом для снижения спроса на новую сталь, но сталь уже в основном перерабатывается, поэтому нам все равно понадобится немного новой стали.

Но и уголь для перехода на водородную сталь нам не нужен. Сегодня действуют крупные промышленные предприятия, которые используют природный газ для производства железа прямого восстановления, а затем используют электродуговую печь для превращения этого железа в сталь. На этих заводах природный газ расщепляется для получения водорода, который составляет основную часть газа, используемого для восстановления железа и производства тепла. На эти заводы уже приходится примерно половина выбросов углерода по сравнению с металлургическими заводами, работающими на угле. 5 Было бы нетрудно заменить водород из природного газа, используемого на этих установках, водородом, полученным с использованием возобновляемых источников энергии. Использование возобновляемого водорода вместе с небольшим количеством природного газа резко сократит выбросы углерода на тонну стали по сравнению со сталью, полученной из угля, и даст нам драгоценное время для увеличения мирового производства стали без использования ископаемого топлива.

5 Было бы нетрудно заменить водород из природного газа, используемого на этих установках, водородом, полученным с использованием возобновляемых источников энергии. Использование возобновляемого водорода вместе с небольшим количеством природного газа резко сократит выбросы углерода на тонну стали по сравнению со сталью, полученной из угля, и даст нам драгоценное время для увеличения мирового производства стали без использования ископаемого топлива.

Если мы собираемся серьезно подойти к решению проблемы изменения климата, нам придется серьезно отнестись к тому, чтобы оставить уголь для производства стали в недрах земли. К счастью, альтернативы уже существуют. Отказ от угольной стали будет гораздо более легкой частью нашего перехода к низкоуглеродному миру, чем замена дальнемагистральных рейсов или обезуглероживание наших ферм и ранчо.

Пришло время начать планировать постугольное будущее в Лосиной долине. Это означает, что больше не будет новых шахт или расширений шахт, таких как предложенные North Coal шахты возле Спарвуда или огромное расширение замка Тека (присылайте свои комментарии по оценке воздействия на окружающую среду сегодня). Пришло время перестать делать вид, что сталеплавильный уголь не имеет климатических последствий, и начать смотреть на грандиозную задачу восстановления 150 квадратных километров угольных шахт в Лосиной долине и сильно загрязненных вод водораздела реки Элк.

Пришло время перестать делать вид, что сталеплавильный уголь не имеет климатических последствий, и начать смотреть на грандиозную задачу восстановления 150 квадратных километров угольных шахт в Лосиной долине и сильно загрязненных вод водораздела реки Элк.

Изображение заголовка Гарта Ленца, ILCP.

- Промышленные выбросы Британской Колумбии подробно описаны здесь.

- Используя данные о выбросах углерода на тонну груза, на километр для железнодорожного и насыпного морского груза из Китая и приблизительное расстояние в 700 км от угольных шахт Элк-Вэлли до Ванкувера по железной дороге, мы рассчитали примерно 0,25 млн. тонн ПГ для железнодорожного транспорта. Для доставки в Азию, используя среднее расстояние 9000 км (примерно среднее расстояние до основных угольных портов в Китае, Корее и Японии), мы рассчитываем примерно 0,86 млн тонн парниковых газов для морского транспорта.

- Из 24 млн тонн угля, вывозимого из Лосиной долины каждый год, мы вычитаем 28% на содержание неуглерода в угле (как влаги, так и других элементов).

Мы вычитаем 1% за углерод, который попадает в сталь. Углекислый газ в 3,67 раза больше массы самого углерода, поэтому мы оцениваем общую сумму в 63 млн тонн, не включая выбросы при добыче и транспортировке примерно в 3 млн тонн. Общие выбросы углерода в Британской Колумбии в 2017 году составили 64,5 млн тонн.

Мы вычитаем 1% за углерод, который попадает в сталь. Углекислый газ в 3,67 раза больше массы самого углерода, поэтому мы оцениваем общую сумму в 63 млн тонн, не включая выбросы при добыче и транспортировке примерно в 3 млн тонн. Общие выбросы углерода в Британской Колумбии в 2017 году составили 64,5 млн тонн. - На недавнем открытом мероприятии по расширению шахты Castle Тек заявил не только о том, что какие-либо альтернативы углю для производства стали появятся через несколько десятилетий (когда они уже существуют и используются сегодня), но и о том, что уголь не сжигается, когда делают сталь! (Это определенно так).

- Например, этот анализ позволяет сделать вывод о том, что процессы производства железа прямого восстановления на основе природного газа в электродуговой печи имеют выбросы углерода на тонну стали в два раза меньше, чем типичные процессы на основе угля. Выбросы углерода в результате этого процесса будут варьироваться в зависимости от выбросов углерода, связанных с производством электроэнергии, используемой для электродуговой печи, и с количеством неорганизованного метана (который является мощным парниковым газом), выделяемого при добыче и транспортировке природного газа, как показывают исследования.

значительно больше, чем обычно оценивается (летучий метан также является проблемой при добыче угля).

значительно больше, чем обычно оценивается (летучий метан также является проблемой при добыче угля).

Как сталь наконец избавится от угля

Эта история первоначально появилась на Grist и является частью сотрудничества Climate Desk .

Доля угля в мировом электроэнергетическом секторе ослабевает, поскольку все больше коммунальных предприятий и компаний инвестируют в возобновляемые источники энергии. Но одному крупному потребителю угля — сталелитейной промышленности — все труднее избавиться от этой привычки.

Сталелитейные компании ежегодно производят почти 2 миллиарда тонн высокопрочного материала для мостов, зданий, железных и автомобильных дорог. Печи, которые плавят железную руду для производства стали, потребляют огромное количество угля. В результате на долю отрасли приходится примерно 8 процентов ежегодных выбросов углекислого газа, а также токсичный бульон из загрязнителей воздуха.

Производители стали во всем мире сталкиваются с растущим давлением со стороны государственных регулирующих органов и потребителей, требующих обезуглероживания производства. По словам экспертов, это необходимо для ограничения глобального потепления до 1,5 градусов по Цельсию и предотвращения большинства наихудших последствий изменения климата. В последние месяцы три ведущих мировых производителя — европейская ArcelorMittal, китайская Baowu Steel и японская Nippon Steel — взяли на себя обязательство добиться нулевых выбросов к 2050 году, повторяя цели, установленные в их странах.

По словам экспертов, это необходимо для ограничения глобального потепления до 1,5 градусов по Цельсию и предотвращения большинства наихудших последствий изменения климата. В последние месяцы три ведущих мировых производителя — европейская ArcelorMittal, китайская Baowu Steel и японская Nippon Steel — взяли на себя обязательство добиться нулевых выбросов к 2050 году, повторяя цели, установленные в их странах.

Но для того, чтобы сократить выбросы углерода в атмосферу, сектору придется изменить традиционный способ производства материала.

За пределами Бостона, в промышленном пригороде Воберна, одна компания работает над заменой угля электронами. Boston Metal, подразделение Массачусетского технологического института (MIT), использует электрические токи для нагрева железной руды до ярко-оранжево-белой жидкости, которая превращается в металл и охлаждается в виде серых стальных блоков. Процесс не создает выбросов парниковых газов, а при питании от возобновляемой электроэнергии может быть полностью без выбросов.

Тадеу Карнейро, генеральный директор компании, сказал, что Boston Metal «открывает новую эру металлургии». Девятилетний стартап привлек в январе 50 миллионов долларов от множества инвесторов, в том числе от возглавляемой Биллом Гейтсом Breakthrough Energy Ventures и венчурного подразделения BHP, одной из крупнейших в мире горнодобывающих компаний. Новое финансирование позволит построить демонстрационный завод в Вобурне, который сможет производить 25 000 тонн металла в год; до сих пор компания произвела всего несколько тонн стали.

Подход Boston Metal — одна из немногих передовых технологий, способных обезуглероживать производство стали. Компании тестируют системы по всей Европе, которые используют водород в печах вместо угля. В Бразилии некоторые сталелитейные заводы смешивают биоуголь, который производится из сельскохозяйственных отходов. Другие фирмы продолжают использовать уголь, но рассматривают возможность переоснащения объектов устройствами улавливания углерода, чтобы свести к минимуму выбросы.

Мы вычитаем 1% за углерод, который попадает в сталь. Углекислый газ в 3,67 раза больше массы самого углерода, поэтому мы оцениваем общую сумму в 63 млн тонн, не включая выбросы при добыче и транспортировке примерно в 3 млн тонн. Общие выбросы углерода в Британской Колумбии в 2017 году составили 64,5 млн тонн.

Мы вычитаем 1% за углерод, который попадает в сталь. Углекислый газ в 3,67 раза больше массы самого углерода, поэтому мы оцениваем общую сумму в 63 млн тонн, не включая выбросы при добыче и транспортировке примерно в 3 млн тонн. Общие выбросы углерода в Британской Колумбии в 2017 году составили 64,5 млн тонн. значительно больше, чем обычно оценивается (летучий метан также является проблемой при добыче угля).

значительно больше, чем обычно оценивается (летучий метан также является проблемой при добыче угля).