Содержание

Стеклофибробетон (СФБ) | Производство изделий!

Что такое стеклофибробетон

Стеклофибробетон – современный унифицированный строительный композитный материал, который получают путем смешения пластифицированного бетона и порезанной стеклофибры. Стеклянная мононить, используемая в данном случае для армирования, в десятки раз повышает показатель прочности на сжатие-растяжение по сравнению с бетоном. Специалисты заявляют, что по своим техническим параметрам фибробетон почти совершенен, у него прекрасные перспективы в строительстве. Данный материал имеет массу преимуществ:

- малый вес, благодаря пустотелости;

- незначительная нагрузка на стены и несущие конструкции;

- хорошо работает на изгиб и растяжение;

- устойчив к усадочным трещинам;

- успешно противостоит влаге, щелочам и кислотам.

Помимо этого стеклофибробетон имеет низкую теплопроводность, отличную звуко- шумоизоляцию, противостоит огню лучше бетона, хорошо переносит ударные нагрузки, не подвержен коррозионным процессам. Податливая пластичность данного материала поистине уникальна. Конкурентов у него в этом плане нет. Прекрасная совместимость с неорганическими красителями позволяет придавать материалу любые цвета и оттенки.

Податливая пластичность данного материала поистине уникальна. Конкурентов у него в этом плане нет. Прекрасная совместимость с неорганическими красителями позволяет придавать материалу любые цвета и оттенки.

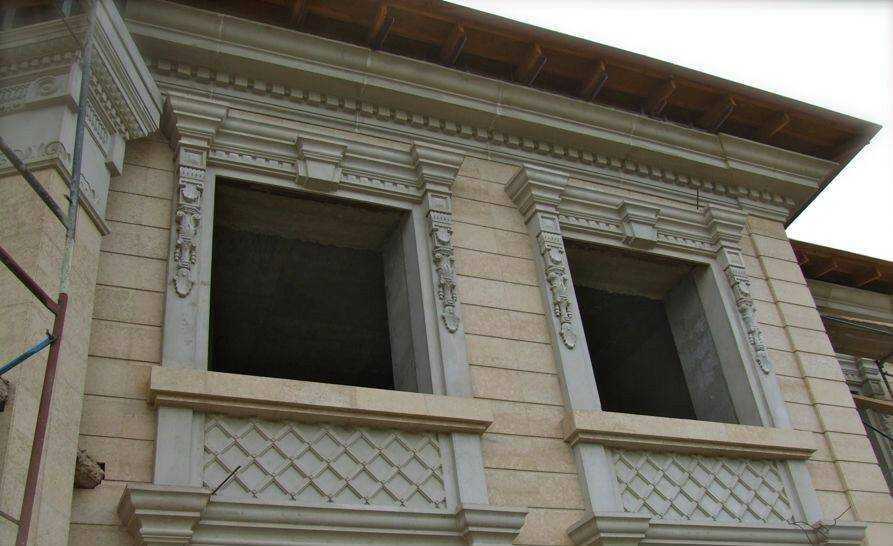

Фибробетон может изменять или повторять рельеф практически любой рабочей поверхности. Инженеры-проектировщики уже оценили это достоинство СФБ, благодаря которому можно строго следовать любому архитектурному стилю при строительстве и ремонте зданий, использовать детали с затейливыми орнаментами и массивные трехмерные карнизы. Возможность создания малых форм архитектуры, изготовления портиков, защитных экранов от ультрафиолетовых лучей, обрамления оконных и дверных проемов делает этот материал незаменимым при отделке зданий. Он прекрасно гармонирует, как с окружающим ландшафтом, так и с соседними зданиями и сооружениями.

Плотный материал быстро твердеет, имеет высокую прочность даже в незначительном слое, что позволяет изготавливать тонкостенные изделия с гладкой поверхностью. Толщина пластин в этом случае не превышает 1 см. Фибробетон может имитировать другие материалы и принимать сложные формы. Как материал для фасадного декора, он с легкостью заменяет штукатурку, бетонную и гипсовую лепнину, может составить конкуренцию черепице и шиферу на кровлях, потягаться с классическим железобетоном в плане монтажа межэтажных перекрытий. Малый вес СФБ снижает нагрузку на несущие стены, фундамент, что позволяет увеличивать этажность зданий.

Толщина пластин в этом случае не превышает 1 см. Фибробетон может имитировать другие материалы и принимать сложные формы. Как материал для фасадного декора, он с легкостью заменяет штукатурку, бетонную и гипсовую лепнину, может составить конкуренцию черепице и шиферу на кровлях, потягаться с классическим железобетоном в плане монтажа межэтажных перекрытий. Малый вес СФБ снижает нагрузку на несущие стены, фундамент, что позволяет увеличивать этажность зданий.

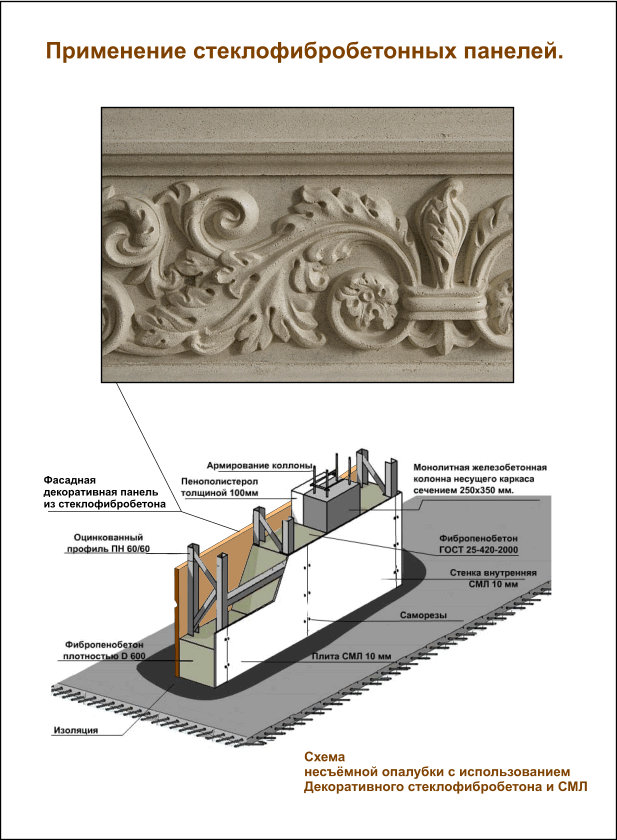

Применение стеклофибробетона

Помимо строительства и реставрации исторических зданий, данный материал активно используется сейчас при благоустройстве, а также в других сферах, например, как несъемная опалубка. СФБ также используют:

- для облицовки путепроводов в пролетных строениях, тоннелей, водосточных систем на скоростных автобанах;

- при строительстве сооружений для очистки в компактном формате на автопаркингах, в многоэтажных гаражах и помещениях автомоек;

- для изготовления вентилируемых жалюзи-решеток, контейнеров для озеленения.

Места отдыха горожан (парки, скверы) тоже можно видоизменить с помощью стеклофибробетона, добавив креативной привлекательности. Дизайнер без труда создаст целый ряд красивых предметов: уютные скамеечки, красивые цветочницы, удобные мусоросборник, оригинальные фонтаны. Удачно можно использовать унифицированный материал и при строительстве мостов, создавая необычные парапеты и конструкции, подавляющие шум автомобилей. Несмотря на их большую протяженность, значительной нагрузки на мост элементы из СФБ не оказывают. Зато лучше бетона предохраняют арматуру и конструкции от внешних воздействий: кислотных дождей, веществ, содержащих хлор и т.д.

Возможности стеклофибробетона

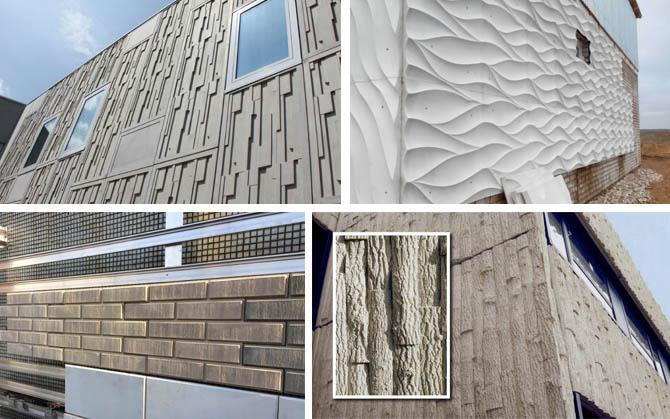

В современных условиях проектирования и строительства к зданиям и сооружениям предъявляются новые требования. Суть их – в неукоснительном стремлении к большей архитектурной выразительности, следованию определенному стилю, повышению привлекательности фасадов. Неоценимую помощь в решении грядущих градостроительных задач может оказать фибробетон, имеющий неограниченные возможности, благодаря своим уникальным свойствам, прежде всего, пластичности и прочности. Из него можно с успехом изготавливать, как тонкие, так и объемные элементы декора. Бетону трудно угнаться за СФБ, который в 5 раз прочнее при работе на растяжение, в 15 раз лучше держит ударную нагрузку, морозостойкость у него увеличена до 300 циклов (у бетона – 50), а главное – в стеклофибробетоне нет тяжелого щебня и арматуры, так увеличивающих вес. С одной стороны, он может с удивительной точностью воспроизводить контуры здания, с другой – изменить его облик до неузнаваемости. Вдобавок к имеющимся плюсам, при изготовлении стеклофибробетона применяют специальные присадки для улучшения его формовки, технологических и эксплуатационных свойств. Еще одно достоинство популярного материала состоит в убедительном копировании различных фактур. Он может с неизменным успехом подстраиваться под дерево, песчаник, шамот, сланец, что позволило значительно расширить сферы использования СФБ, сделав фасады зданий индивидуальными, запоминающимися, разнообразными.

Из него можно с успехом изготавливать, как тонкие, так и объемные элементы декора. Бетону трудно угнаться за СФБ, который в 5 раз прочнее при работе на растяжение, в 15 раз лучше держит ударную нагрузку, морозостойкость у него увеличена до 300 циклов (у бетона – 50), а главное – в стеклофибробетоне нет тяжелого щебня и арматуры, так увеличивающих вес. С одной стороны, он может с удивительной точностью воспроизводить контуры здания, с другой – изменить его облик до неузнаваемости. Вдобавок к имеющимся плюсам, при изготовлении стеклофибробетона применяют специальные присадки для улучшения его формовки, технологических и эксплуатационных свойств. Еще одно достоинство популярного материала состоит в убедительном копировании различных фактур. Он может с неизменным успехом подстраиваться под дерево, песчаник, шамот, сланец, что позволило значительно расширить сферы использования СФБ, сделав фасады зданий индивидуальными, запоминающимися, разнообразными.

Стеклофибробетон в архитектуре

СФБ, пожалуй, единственный материал на сегодняшний день, позволяющий в точности воспроизвести любой архитектурный стиль, включая современные направления и те, которые давно вошли в историю. Тем не менее, до нас дошли здания, построенные в стилях классицизма, готики, рококо, ампира и других. Реставрация таких раритетов – дело сложное и кропотливое, требующее порой повторения сложных обводов. Большинство материалов для отделки не могут дать такой точности, как фибробетон, демонстрирующий удивительные свойства. Благодаря ему, приобретают первозданность величественные колонны и элегантные пилястры, оригинальные балюстрады и дышащие историей портики, воздушные карнизы и строгие угловые элементы. Уникальный материал не только точно копирует детали, но и передает дух эпохи, в который строились здания, представляющие историческую ценность. Дом, облицованный стеклофибробетоном, простоит долго. На Западе гарантийный срок таких фасадов – 50 лет. Но там и используется этот материал уже второе столетие. В России он только начал свое победное шествие, однако его производство наращивает обороты в арифметической прогрессии. После отделки СФБ одинаково хорошо смотрятся и современные, и старинные здания – красиво, надежно, долговечно.

Тем не менее, до нас дошли здания, построенные в стилях классицизма, готики, рококо, ампира и других. Реставрация таких раритетов – дело сложное и кропотливое, требующее порой повторения сложных обводов. Большинство материалов для отделки не могут дать такой точности, как фибробетон, демонстрирующий удивительные свойства. Благодаря ему, приобретают первозданность величественные колонны и элегантные пилястры, оригинальные балюстрады и дышащие историей портики, воздушные карнизы и строгие угловые элементы. Уникальный материал не только точно копирует детали, но и передает дух эпохи, в который строились здания, представляющие историческую ценность. Дом, облицованный стеклофибробетоном, простоит долго. На Западе гарантийный срок таких фасадов – 50 лет. Но там и используется этот материал уже второе столетие. В России он только начал свое победное шествие, однако его производство наращивает обороты в арифметической прогрессии. После отделки СФБ одинаково хорошо смотрятся и современные, и старинные здания – красиво, надежно, долговечно.

Архитекторы и проектировщики, имея на руках такой козырь, могут больше не ограничивать свою фантазию, придумывая оригинальные архитектурные формы. Благодаря новому материалу, любые, даже самые смелые решения, будут воплощены в жизнь. Облик городов начнет постепенно меняться, расставаясь с типовыми не запоминающимися «коробками».

Фасады из стеклофибробетона

Популярным материалом для облицовки фасадов является стеклофибробетон, демонстрирующий устойчивость к агрессивным материалам, экологическую чистоту, ударопрочность и относительно небольшой вес. Стеклофибробетон дает одновременно все базовые преимущества гипса, бетона и пенополистирола. Он также ценится за счет низкого удельного веса, оптимального водопоглощения и высокой устойчивости к холодным и жарким температурам.

Уникальный, инновационный материал — стеклофибробетон, специально разработан учеными и предназначен для изготовления самых разных элементов фасадного декора. С его помощью можно полностью отреставрировать здание, имеющее самые сложные архитектурные формы и украшенное разнообразными декоративными элементами. Для изготовления стеклофибробетона в особых пропорциях используют следующие компоненты:

С его помощью можно полностью отреставрировать здание, имеющее самые сложные архитектурные формы и украшенное разнообразными декоративными элементами. Для изготовления стеклофибробетона в особых пропорциях используют следующие компоненты:

- кварцевый песок;

- цемент М-500 и боле высоких марок;

- стекловолокно.

Композиция материала построена на основе смеси бетона и песка, наполненной мелко порезанной стеклянной мононитью — фиброй. Действует это следующим образом: обыкновенный бетон под внешним воздействием нередко лопается и растрескивается, в первую очередь, — по краям. Наличие в смеси длинных нитей, расположенных в хаотичном порядке, существенно увеличивают прочность любого изделия про воздействии на него как на прочность, так и на растяжение. В результате производят материал, обладающий следующими положительными характеристиками:

- высокая прочность;

- экологическая безопасность;

- высокая пластичность;

- экономичность использования.

Лепной декор из стеклофибробетона

Для оформления оригинального фасада здания существует много вариантов. Одним из наиболее выигрышных является применение лепных элементов декора из фибробетона. Так появляются украшенные лепниной:

- величественные колонны и пилястры;

- кронштейны и консоли, поддерживающие балконы и подоконники;

- медальоны;

- балюстрады;

- венчающие, цокольные, межэтажные карнизы;

- элементы отделки дверей и окон.

Красиво смотрятся обрамления арок из лепнины. При желании можно создавать и целые барельефы на стенах. Архитектурная выразительность и зрелищность от этого только выигрывают. Иногда в карнизы монтируют подсветку, и в темное время суток такие здания приобретают ореол сказочности.

Применяются лепные элементы из стеклофибробетона и при установке перил, пьедесталов под скульптуры, монтаже оград по периметру здания. Можно создавать целые архитектурные ансамбли в едином стиле, отступая от привычных штампов. Необычным, например, будет выглядеть обустройство загородного участка под поместье зажиточного помещика. Дом, хозпостройки, терраса, беседки – все будет дышать 19-м веком, благодаря усилиям архитекторов, где лепные элементы декора займут далеко не последнее место.

Можно создавать целые архитектурные ансамбли в едином стиле, отступая от привычных штампов. Необычным, например, будет выглядеть обустройство загородного участка под поместье зажиточного помещика. Дом, хозпостройки, терраса, беседки – все будет дышать 19-м веком, благодаря усилиям архитекторов, где лепные элементы декора займут далеко не последнее место.

При креативном подходе к делу реально осуществить много интересных задумок. Взять хотя бы такой вид фасадного декора, как медальоны, представляющие из себя элементы круглой или овальной формы с гладкой поверхностью. Раньше их оставляли в первозданном виде. Сейчас можно увидеть медальоны, поверхность которых декорирована орнаментом, росписью, мозаикой, резным рельефом. Такие лепные элементы смотрятся более привлекательно, создают ощущение благополучия и изысканности.

И при отделке современных построек, и при реставрации старых зданий лепнина играет важную роль. Именно она придает завершенность стилю. Лепные элементы из гипса, стоящие десятилетиями (а то и столетиями) имеют свойство со временем отваливаться, что создает опасность для окружающих. Гипсовая лепнина тяжелая, оттого и стремится под действием силы тяжести вниз. Этому способствуют неблагоприятные климатические условия, влияние влаги, вибрации, механические воздействия. Стеклофибробетон, благодаря легкому весу и современным клеям, держится великолепно, не создавая проблем. Ему не страшны ни мороз, ни зной, ни ветер, ни вибрация – прочности противостоять этому хватает с лихвой.

Лепные элементы из гипса, стоящие десятилетиями (а то и столетиями) имеют свойство со временем отваливаться, что создает опасность для окружающих. Гипсовая лепнина тяжелая, оттого и стремится под действием силы тяжести вниз. Этому способствуют неблагоприятные климатические условия, влияние влаги, вибрации, механические воздействия. Стеклофибробетон, благодаря легкому весу и современным клеям, держится великолепно, не создавая проблем. Ему не страшны ни мороз, ни зной, ни ветер, ни вибрация – прочности противостоять этому хватает с лихвой.

Используются лепные элементы и для внутренней отделки. Помимо упомянутых дверей и окон, из СФБ получаются изумительные по красоте потолочные розетки и плинтуса, шикарные обрамления зеркал. При этом лепнину можно еще и окрашивать, играя разными цветами и оттенками, что дает возможность легко вписываться в любой интерьер.

Строительство из стеклофибробетона

Навесные панели из СФБ нашли широкое применение в реконструкции зданий и монолитном домостроении. Пластичность материала, интересные рельефные и колористические решения, позволяют не только кардинально обновлять фасады, но и принципиально менять внешний облик зданий, подвергающихся модернизации. Для отделки навесных вентилируемых фасадов многоэтажек применяется декоративная плитка, изготовленная на основе датского супербелого цемента. В малоэтажном строительстве используются многослойные панели с облегченным вариантом теплоизоляции и обшивкой из листового стеклофибробетона. При возведении коттеджей нашли применение крупногабаритные панели совмещенной кровли, рельеф которых имитирует натуральную черепицу. При обустройстве цокольных этажей используются панели и плиты из СФБ, имитирующие гранит, мрамор и другие виды натурального камня. Быстровозводимые павильоны и малые торговые залы тоже не обходятся без применения этого материала. В загородных домах и коттеджах стали появляться бассейны, чаши которых выполнены из фибробетона. Сооружения рассчитаны на длительный рабочий ресурс, чему способствуют высокие эксплуатационные и технические характеристики материала.

Пластичность материала, интересные рельефные и колористические решения, позволяют не только кардинально обновлять фасады, но и принципиально менять внешний облик зданий, подвергающихся модернизации. Для отделки навесных вентилируемых фасадов многоэтажек применяется декоративная плитка, изготовленная на основе датского супербелого цемента. В малоэтажном строительстве используются многослойные панели с облегченным вариантом теплоизоляции и обшивкой из листового стеклофибробетона. При возведении коттеджей нашли применение крупногабаритные панели совмещенной кровли, рельеф которых имитирует натуральную черепицу. При обустройстве цокольных этажей используются панели и плиты из СФБ, имитирующие гранит, мрамор и другие виды натурального камня. Быстровозводимые павильоны и малые торговые залы тоже не обходятся без применения этого материала. В загородных домах и коттеджах стали появляться бассейны, чаши которых выполнены из фибробетона. Сооружения рассчитаны на длительный рабочий ресурс, чему способствуют высокие эксплуатационные и технические характеристики материала.

Но наиболее полно достоинства СФБ проявляются при возведении объектов культа и реставрации исторических зданий. Фибросмесь с легкостью повторяет любую форму матриц, позволяя получать точные копии рельефа, архитектурных орнаментов, рисунков. В этом случае отпадает необходимость в гипсовых накладных элементах. Отделка храмовых комплексов требует наличия архитектурных элементов повышенной сложности, например, при облицовке монолитных минаретов мечети или куполов православной церкви. Новый материал эти задачи успешно решает, как и в случае реставрации объектов исторического наследия, где элементы из стеклофибробетона несут двойную нагрузку. Помимо декоративной роли, они еще надежно защищают стены здания от негативного воздействия осадков и ветров.

Элементы декора из стеклофибробетона

Из стеклофибробетона легко можно изготовить любой элемент декора, восстанавливая прекрасные архитектурные элементы, щедро подаренные нынешнему поколению страны ее великими предками. Пластичность СФБ позволяет воспроизводить любые элементы декора, в том числе, имеющие сложные, криволинейные формы, изделия крупных размеров и прочие детали по мере надобности.

Пластичность СФБ позволяет воспроизводить любые элементы декора, в том числе, имеющие сложные, криволинейные формы, изделия крупных размеров и прочие детали по мере надобности.

Практически безграничные возможности материала позволяют производить широкий ассортимент декоративных деталей, таких, как карнизы для отделки цокольных этажей, фасадов, межэтажных участков стен. Востребованы:

- кессонные и угловые рустовые элементы,

- пилястры,

- колонны,

- капители,

- балюстрады,

- медальоны,

- барельефы.

Значительная часть объемов приходится на фасадные панели, которыми покрываются большие площади стен при отделке зданий.

Помимо этого, встречаются интересные решения при обустройстве заборов и оград из стеклофибробетона. Малый вес элементов значительно облегчает монтаж, но выполнять его предпочтительнее высококвалифицированным специалистам. Связано это с особенностями элементов, которые необходимо обязательно учитывать при сборке. Фасадные панели поставляются вместе с узлами крепления, делящимися на два типа: опорные и для фиксации (ограничения) изделий. Классическая панель имеет 4 фиксирующих узла и два опорных. Из названия видно, что последние принимают на себя несущую нагрузку, а фиксирующие — не допускают перемещения панели после монтажа. Нагрузка разносится равномерно на всю площадь полотна из фасадных панелей. При порывах ветра или усадке все облицовочные панели должны выдерживать напряжения, не ломаясь и не трескаясь.

Связано это с особенностями элементов, которые необходимо обязательно учитывать при сборке. Фасадные панели поставляются вместе с узлами крепления, делящимися на два типа: опорные и для фиксации (ограничения) изделий. Классическая панель имеет 4 фиксирующих узла и два опорных. Из названия видно, что последние принимают на себя несущую нагрузку, а фиксирующие — не допускают перемещения панели после монтажа. Нагрузка разносится равномерно на всю площадь полотна из фасадных панелей. При порывах ветра или усадке все облицовочные панели должны выдерживать напряжения, не ломаясь и не трескаясь.

Фактура стеклофибробетона

Фактура фибробетона, а также возможность применять любые цветовые решения в соответствии с запланированной работой — еще одно выгодное преимущество материала. Любые оттенки, точно соответствующие первоначальному замыслу архитекторов либо современным требованиям оформления, легко и надежно могут быть воспроизведены. К тому же, изделие гарантированно сохранит приданную ему цветовую гамму на протяжении длительного времени.

Использование в качестве наполнителя и связующего вещества стекловолокна, существенно снижает массу изделия. В результате, внушительные размеры некоторых декоративных элементов, имеют малый вес, с ними легко и просто работать, в том числе, осуществляя крепеж на высоте.

Применяется СФБ для изготовления самых различных декоративных элементов, предназначенных украсить фасады зданий. Это могут быть:

- колонны;

- карнизы;

- портики;

- капители;

- пилястры;

- лепной декор;

- различные скульптуры и многое другое.

Популярный материал в последнее время все активнее используют при оформлении каких-либо элементов ландшафтного дизайна, благоустройстве парков, скверов, зон отдыха и достопримечательностей городов.

Стеклофибробетон – негорючий материал

Вдобавок ко всем своим достоинствам СФБ еще и не горюч. Степень огнестойкости у него поразительная. Если посмотреть свойства этого материала в марочном возрасте, то в графе «Сгораемость» стоит ноль. В последнее время были кардинально пересмотрены требования к помещениям в плане противопожарной безопасности. А значит, пристальное внимание теперь обращается и на степень огнестойкости строительных материалов. Стеклофибробетон и по этому показателю сумел превзойти бетон. Будучи негорючим, такой фасад и стены здания сумеет защитить от огня. Во время пожара, когда счет идет на минуты, такое свойство материала поможет людям своевременно провести эвакуацию из здания. А если из СФБ сделаны кровля, межэтажные перекрытия, внутренняя отделка – находясь внутри такого дома, можно чувствовать себя в относительной безопасности.

Если посмотреть свойства этого материала в марочном возрасте, то в графе «Сгораемость» стоит ноль. В последнее время были кардинально пересмотрены требования к помещениям в плане противопожарной безопасности. А значит, пристальное внимание теперь обращается и на степень огнестойкости строительных материалов. Стеклофибробетон и по этому показателю сумел превзойти бетон. Будучи негорючим, такой фасад и стены здания сумеет защитить от огня. Во время пожара, когда счет идет на минуты, такое свойство материала поможет людям своевременно провести эвакуацию из здания. А если из СФБ сделаны кровля, межэтажные перекрытия, внутренняя отделка – находясь внутри такого дома, можно чувствовать себя в относительной безопасности.

Преимущества стеклофибробетона

Главные плюсы уникальный материал получил, благодаря стекловолокну, которое дисперсно армирует СФБ. Если выполнить расчет, то окажется, что суммарное поперечное сечение у стеклофибры больше, чем у прутьев арматуры, к тому же стекловолокно значительно легче стали, а предел прочности у него выше. Железобетонный блок делают технологически больше расчетного, пряча арматуру от влаги и коррозии вглубь блока, подальше от его внешних поверхностей. Стеклофибра не ржавеет, позволяя сделать более компактный, легкий, а следовательно, и менее дорогой блок при тех же прочностных характеристиках, что и у бетона. Не подверженный коррозии и влиянию агрессивных сред фибробетон отлично окрашивается и в массе, и по поверхности, при полировке которой получается оригинальная текстура. При определенных условиях можно получить даже полупрозрачный материал, который очень оригинально смотрится.

Железобетонный блок делают технологически больше расчетного, пряча арматуру от влаги и коррозии вглубь блока, подальше от его внешних поверхностей. Стеклофибра не ржавеет, позволяя сделать более компактный, легкий, а следовательно, и менее дорогой блок при тех же прочностных характеристиках, что и у бетона. Не подверженный коррозии и влиянию агрессивных сред фибробетон отлично окрашивается и в массе, и по поверхности, при полировке которой получается оригинальная текстура. При определенных условиях можно получить даже полупрозрачный материал, который очень оригинально смотрится.

Экологически чистый СФБ имеет еще один плюс: отсутствие экранирующей способности. Электромагнитные волны проходят сквозь него, не отражаясь. Для них этот материал выглядит абсолютно прозрачным. При строительстве жилых домов описанное свойство имеет чрезвычайно важное значение. Современные квартиры грешат большим скоплением электроники и бытовой техникой, образующей электромагнитные поля, которые, при отражении и длительном воздействии на человека могут оказать негативное влияние на состояние организма. Стеклофибробетон позволяет проходить электромагнитным волнам сквозь себя.

Стеклофибробетон позволяет проходить электромагнитным волнам сквозь себя.

Оборудование для стеклофибробетона

Спрос на этот унифицированный материал поставил перед разработчиками вопрос создания простого и надежного оборудования для производства стеклофибробетона. Чтобы можно было самостоятельно получать востребованный стройматериал. С помощью современных технологий удалось создать высококачественное и эффективное в производстве СФБ оборудование, к серийному выпуску которого уже приступили многие отечественные производители.

Состоит оно из растворонасосной станции, обрабатывающей фибробетонную смесь, и миксера для производства раствора, который является необходимой составляющей фибробетона. Объем загрузочного бункера станции колеблется в пределах 80-100 литров, в зависимости от производителя. Это дает возможность за один цикл получать от 150 до 200 кг смеси. Загрузка может осуществляться, как механическим, так и ручным способом. Современные растворонасосные станции достаточно маневренны, благодаря поворотным шарнирам и колесам, работающим от системы пневматики. Эффективность миксера измеряется качеством производимой смеси, состоящей из песка, цемента и воды.

Эффективность миксера измеряется качеством производимой смеси, состоящей из песка, цемента и воды.

Для нанесения готового СФБ на рабочую поверхность применяются специальные пистолеты для пневмонабрызга, которые входят в перечень оборудования для растворонасосных станций. Отличительной особенностью этих односопловых устройств является возможность напыления, как на значительные по площади рабочие поверхности, так и на усложненные: рельефные, узорные и т.д. Подача смеси на подготовленную поверхность осуществляется равномерно. Смешивание рабочего раствора со стекловолокном происходит непосредственно в рабочей камере пистолета, благодаря высокому давлению сжатого воздуха. Чтобы получить фибру заданной длины, пистолеты оснащаются специальными узлами.

Делают декоративные элементы и в формах. Для этого смесь укладывается вручную и виброуплотняется. Для гладкой поверхности изделий формы предварительно выстилают полиэтиленовой пленкой. Если пленку заменить стеклом – получится полированная поверхность. Рельефные поверхности достигаются при помощи силиконовых форм. Но во всех упомянутых случаях, перед укладкой смеси, формы должны смазываться минеральным маслом.

Рельефные поверхности достигаются при помощи силиконовых форм. Но во всех упомянутых случаях, перед укладкой смеси, формы должны смазываться минеральным маслом.

Стеклофибробетон — фасады и различные изделия

Компания Декорпластик выполняет заказы любого уровня сложности по изготовлению изделий из стеклофибробетона (СФБ). Мы занимаемся производством фасадного декора и МАФ из композитных материалов, выполняем монтаж отделки на фасады загородных коттеджей, коммерческих зданий, торгово-развлекательных центров, административных зданий.

Собственная производственная база, укомплектованная современным оборудованием, позволяет нам создавать высококлассный архитектурный декор и воплощать в реальность самые смелые идеи. Наши технологические линии оптимизированы как под серийное производство, так и под авторские проекты.

Состав и характеристики фибробетона

Стеклофибробетоном называется многокомпонентный материал, получаемый путем дисперсного армирования бетонной смеси щелочестойким стеклоровингом. По своему составу фибробетон схож с обычным бетоном, основными компонентами которого являются:

По своему составу фибробетон схож с обычным бетоном, основными компонентами которого являются:

- Портландцемент. Связующее вещество отвечает за прочность и твердость готовых изделий.

- Кварцевый песок. Минеральный наполнитель обеспечивает необходимый объем.

Как известно, главным недостатком обычного бетона является невысокая стойкость к нагрузкам на растяжение и изгиб. Введение в состав цементно-песчаной смеси стеклофибры позволяет решить эту проблему. Стекловолокно, хаотично расположенное в массе фибробетона, воспринимает на себя растягивающие напряжения, что во много раз увеличивает сопротивление стеклокомпозитных изделий к нагрузкам на растяжение и изгиб. В результате армирования получается высокопрочный, твердый, но одновременно упругий материал.

Декор из стеклофибробетона

Изделия из стеклофибробетона

Панели из стеклофибробетона

Монтаж стеклофибробетона

Стеклофибробетон для фасада

Города где мы работаем

Несъемная опалубка из стеклофибробетона

Цена стеклофибробетона

Облицовка стеклофибробетоном

Фасадный декор из стеклофибробетона

Интерьерный декор из стеклофибробетона

Элементы из стеклофибробетона

Декоративные элементы из стеклофибробетона

Среди преимуществ архитектурного стеклофибробетона можно отметить:

- Безопасность.

Фибробетон — это экологичный стеклокомпозит, который не содержит вредных компонентов и относится к категории негорючих материалов.

Фибробетон — это экологичный стеклокомпозит, который не содержит вредных компонентов и относится к категории негорючих материалов. - Стойкость к внешним воздействиям. Изделия из стеклокомпозитов отличаются устойчивостью к воздействию химически активных сред, не подвержены коррозии, гниению, образованию плесневого грибка.

- Технологичность. Свойства композиционного материала позволяют создавать изделия и конструкции любого размера и формы — от тонкостенных панелей с рельефным рисунком до массивных колонн, способных выдерживать значительные нагрузки.

- Эстетичность. Кроме отличных функциональных свойств, изделия из стеклокомпозитов обладают повышенной архитектурной выразительностью. Применение минеральных наполнителей и стойких красителей позволяет создавать самые неожиданные для искусственного камня фактуры.

- Небольшой вес. Конструкции и МАФ из стеклокомпозитных материалов получаются более легкими, чем из бетона и гипса.

Поэтому такой декор не нагружает несущие элементы здания.

Поэтому такой декор не нагружает несущие элементы здания. - Ценовая доступность. Отделка фасада декоративным стеклофибробетоном обойдется значительно дешевле облицовки здания природным камнем.

Стеклофибробетон для фасада

Архитектурный декор из стеклофибробетон относится к самым популярным вариантам отделки для фасада. Существует огромное количество элементов архитектурного декора, каждый из которых имеет свое название и место на фасаде. Все виды декора можно условно разделить на несколько основных групп — лепной декор, молдинги, детали для декоративного оформления оконных и дверных проемов.

Чаще всего для оформления наружных стен применяются следующие виды фасадного декора из стеклофибробетона:

- карнизы, фризы, молдинги, филенки — обрамляющие элементы;

- кронштейны, консоли, колонны, пилоны — несущие элементы;

- розетки, узоры, орнаменты — рельефные или плоские элементы декора;

- пилястры, русты, полуколонны — вертикальные архитектурные элементы, выступающие из плоскости стены.

Технологии производства фибробетона

Изготовление изделий из композиционного материала осуществляется по технологии пневмонабрызга.

Основные этапы производства работ:

- Раствор из портландцемента, наполнителя и модифицирующих присадок приготавливается с помощью высокоскоростного широкозахватного смесителя.

- Готовую смесь выгружают в растворонасос, откуда через пистолет-распылитель происходит распыление фибробетона на форму или рельефную матрицу.

- Параллельно с распылением цементно-песчаной смеси в пистолет подается длинномерное стекловолокно, которое измельчается и смешивается в воздушной струе с распыляемым раствором.

Еще одним способом производства изделий является контактное формование. Готовый раствор заливают в формы, отправляют на вибростол для уплотнения смеси и удаления из структуры материала воздушных пузырей. После застывания раствора формы убирают, поверхность шлифуют, полируют, окрашивают, покрывают защитными составами.

Наши услуги

- Производство элементов декора из СФБ. Наша основная специализация — создание высокотехнологичного архитектурного декора для оформления наружных стен зданий.

- Лепной декор и декоративные 3Д панели. Применение современных технологий и наработанного опыта позволяет нам создавать из стеклофибробетона фасадные элементы и интерьерный декор в любом архитектурном стиле. Декоры и стеновые панели с высокой точностью имитируют фактуру и текстуру гипсовой лепнины, натурального камня, древесины, изделий из металла.

- МАФ и парковая скульптура. Дизайн ландшафта — это еще одна область, где применяется фибробетон. У нас можно заказать изготовление декоративных элементов, садовой и парковой мебели, чаш и декоративных фигур бассейнов, вазонов и других видов МАФ.

- Монтаж фасадного декора и МАФ. Мы занимаемся не только производством фасадного декора, но и предоставляем полный спектр услуг — от проработки чертежей до доставки готовых изделий на объект и выполнения монтажных работ.

Гарантируем 100% соответствие архитектурного декора и малых декоративных форм утвержденному проекту. Все виды монтажных работ выполняются с соблюдением требований СНиП и ГОСТ.

Гарантируем 100% соответствие архитектурного декора и малых декоративных форм утвержденному проекту. Все виды монтажных работ выполняются с соблюдением требований СНиП и ГОСТ.

Оформление заказа

В нашей компании можно сделать заказ на изготовление и доставку продукции из стеклофибробетона (СФБ) в Москву, СПб и регионы. Доставка изделий осуществляется машинами нашего автопарка или компаниями грузоперевозчиками по выбору заказчика. Возможен самовывоз готовой продукции с территории нашего складского комплекса с бесплатной погрузкой в машину заказчика.

Наши материалы

Стеклофиброгипс

Стеклопластик

Архитектурный бетон

Как вы производите изделия из стекловолокна?

Стекловолокно (или стекловолокно) — чрезвычайно популярный материал, используемый в различных отраслях промышленности, о котором слышал почти каждый — инженеры, менеджеры проектов и даже ваша мама. Он легкий, прочный, чем большинство традиционных материалов, и может выдерживать экстремальные условия без коррозии, коробления или деформации.

Из-за этого он используется во всем: от строительства мостов и спутников до спортивного оборудования и печатных плат (ПП).

На самом деле стекловолокно составляет примерно пятую часть мирового рынка композитов . Ожидается, что к 2024 году прогнозируемая глобальная рыночная стоимость достигнет 23,9 миллиардов долларов .

Однако, несмотря на то, что так широко используется , процесс производства изделий из стекловолокна относительно неизвестен.

Таким образом, эта статья призвана пролить свет на производство стекловолокна, в частности, на методы производства, которые Tencom использует для производства ряда изделий из стекловолокна.

Сырье

На рынке представлено множество типов стекловолокна – E-Glass, S-Glass, H-Glass и т. д. – этот список можно продолжить. Каждый из них имеет разные качества и отличается различными стеклянными волокнами, используемыми при производстве стекловолокна.

Для создания стекловолокна различные минералы (кремнеземный песок, известняк, каолиновая глина, доломит и т. д.) плавятся в печи до тех пор, пока они не достигнут температуры плавления. Затем расплавленное стекло выдавливается через крошечные щетки.

д.) плавятся в печи до тех пор, пока они не достигнут температуры плавления. Затем расплавленное стекло выдавливается через крошечные щетки.

Они имеют форму очень маленьких отверстий – обычно не более 25 микрометров в диаметре. Эти экструзии называются филаментами.

Затем эти нити калибруются (покрываются химическим покрытием) и связываются в ровинги. Количество нитей в ровинге и толщина отдельных нитей определяет вес стекловолокна, который обычно выражается в единицах текучести (ярдов на фунт) или тексах (граммов на км).

Альтернативная форма стекловолокна, которая используется в производстве стекловолокна, представляет собой мат из непрерывных прядей. Мат из непрерывных прядей создается путем подачи нитей расплавленного стекла непосредственно на движущуюся ленту.

Когда стекло остывает и затвердевает, добавляется связующий элемент, чтобы удерживать изделие на месте. Затем его разрезают и раскатывают в длинный непрерывный мат.

Пултрузия

После формирования ровингов или матов из непрерывных прядей они упаковываются и доставляются производителям FRP, таким как Tencom, где они превращаются в продукты из стекловолокна, которые мы знаем и используем ежедневно. Этот производственный процесс называется пултрузия .

Этот производственный процесс называется пултрузия .

По сути, пултрузия представляет собой процесс преобразования армированных волокон и жидких смол в композиты из армированного волокнами полимера (FRP).

Он используется для создания ряда FRP (углеродное волокно, кевлар и т. д.), но наиболее известен своим участием в производстве стекловолокна.

Несмотря на то, что существует множество способов изготовления изделий из стекловолокна (пултрузия, намотка филаментов, ровинг и т. д.), чаще всего используется пултрузия, которая дает превосходные результаты в определенных областях применения.

Именно благодаря этим преимуществам компания Tencom известна своими изделиями из пултрузионного стекловолокна.

Этап 1: Предварительное формование

Прежде чем стекловолокно можно будет пропитать и армировать смоляной матрицей, оно должно быть предварительно отформовано и помещено в пултрузионную машину.

Для этого большие мотки ровинга протягиваются через преформер натяжных роликов, которые придают нитям рабочую форму. На этом этапе производства стекловолокна точность и непрерывность направляющей необходимы для достижения прочности и качества, характерных для стекловолокна.

На этом этапе производства стекловолокна точность и непрерывность направляющей необходимы для достижения прочности и качества, характерных для стекловолокна.

После предварительной формовки ровинги отправляются в ванну со смолой для пропитки выбранной полимерной матрицей.

В качестве альтернативы вместо ровинга можно использовать маты из непрерывных прядей. При этом процесс пултрузии во многом одинаков, независимо от того, используете ли вы непрерывный мат или ровинги. Разница видна в основном в конечном продукте.

Этап 2: Ванна со смолой

На этом этапе предварительно формованные ровинги (или маты) пропитываются в ванне смачиваемой смолой, которая пропитывает стекловолокно характеристиками, необходимыми для конкретного проекта.

Состав смоляной ванны будет меняться в зависимости от эксплуатационных свойств, требуемых от готового продукта, поэтому стоит поговорить со специалистом по пултрузии, чтобы понять, какая смоляная матрица лучше всего подойдет для вашего проекта.

Однако полимерная матрица почти всегда включает полимер, пигмент и катализатор, способствующий отверждению.

Этап 3: Нагретая форма

После пропитки стекловолокно протягивается через бассейн с подогревом, где оно отливается и укладывается в нужные формы.

Бассейн с подогревом активирует катализатор внутри смолы и начинает полимеризацию продукта.

Это экзотермическая реакция, поэтому она зависит от постоянной температуры, и после начала температура смолы превысит температуру матрицы.

Если все сделано правильно, вы получите полностью полимеризованный продукт из стекловолокна без примесей и дефектов.

Стадия 4: Готовый продукт

После завершения процесса пултрузии все, что нужно сделать, это отделить стекловолокно от матрицы и, при необходимости, разрезать изделие по размеру.

При отверждении стекловолокно естественным образом отрывается от штампа, поэтому для разделения композита и штампа не требуется слишком много шлифовки. Однако для обеспечения полного разделения штампа и продукта используется гидравлический съемник комков.

Однако для обеспечения полного разделения штампа и продукта используется гидравлический съемник комков.

После разделения изделия из стеклопластика нарезаются по размеру и отправляются заказчику.

Стекловолокно может принимать различные формы благодаря гибкости насыщенных ровингов и матов из непрерывных прядей.

Независимо от того, является ли желаемый продукт чем-то существенным, например, столбом электропередач или арматуры для строительства моста или чего-то меньшего, например, спортивного оборудования или указателей подъездных дорог , пултрузия — это процесс производства стекловолокна, который может работать на вас.

Поскольку стекловолокно легкое, прочнее, чем большинство традиционных материалов, может выдерживать экстремальные условия окружающей среды с коррозией, изгибом или деформацией, нельзя отрицать, что стекловолокно — блестящий продукт для использования в вашем следующем проекте; неудивительно, что это такой популярный материал.

Надеемся, что эта статья пролила свет на производство стекловолокна и разнообразие продуктов, которые оно создает, особенно на методы производства, которые Tencom использует для производства ряда изделий из стекловолокна.

Если вы ищете производителя стекловолокна для своего следующего проекта или просто хотите узнать больше о том, что пултрузионная продукция может сделать для вас, свяжитесь с Tencom , чтобы поговорить с экспертом.

Свойства стекловолокна, производственный процесс и применение

Текстильный блог

Что такое стекловолокно?

Стекловолокно также часто называют стекловолокном, и они означают то же самое. Стекловолокно широко используется, в основном, в композитной промышленности, из-за его экономичности и хороших характеристик. Еще в 18 веке европейцы поняли, что стекло можно прясть в волокна, которые можно плести. В гробу французского императора Наполеона уже были декоративные ткани из стекловолокна. Существуют как филаментные, так и штапельные или флоковые стекловолокна. Стеклянные нити обычно используются в композитах, резинотехнических изделиях, конвейерных лентах, брезенте и т. д. Короткое волокно в основном используется в нетканый материал войлок, инженерные пластики и композиты.

В гробу французского императора Наполеона уже были декоративные ткани из стекловолокна. Существуют как филаментные, так и штапельные или флоковые стекловолокна. Стеклянные нити обычно используются в композитах, резинотехнических изделиях, конвейерных лентах, брезенте и т. д. Короткое волокно в основном используется в нетканый материал войлок, инженерные пластики и композиты.

Как измерить окна для жалюзи

Включите JavaScript

Как измерить окна для ставней

Стекловолокно

Очень привлекательные физико-механические свойства стекловолокна, простота изготовления и сравнительно низкая стоимость по сравнению с углеродным волокном делают его очень привлекательным. предпочтительный материал для высокопроизводительных композитных приложений. Стеклянные волокна состоят из оксидов кремнезема. Стекловолокно обладает выдающимися механическими свойствами, такими как меньшая хрупкость, исключительная прочность, меньшая жесткость и легкий вес. Полимеры, армирующие стекловолокно, состоят из большого семейства различных форм стеклянных волокон, таких как продольные, рубленые волокна, тканый мат и рубленый мат, используемые для повышения механических и трибологических свойств полимерных композитов. Было проведено исследование для изучения совместимости стеклянных волокон с полимером, таким как каучук. Стеклянные волокна можно получить с высоким начальным коэффициентом удлинения, но из-за хрупкости волокна ломаются во время обработки.

Полимеры, армирующие стекловолокно, состоят из большого семейства различных форм стеклянных волокон, таких как продольные, рубленые волокна, тканый мат и рубленый мат, используемые для повышения механических и трибологических свойств полимерных композитов. Было проведено исследование для изучения совместимости стеклянных волокон с полимером, таким как каучук. Стеклянные волокна можно получить с высоким начальным коэффициентом удлинения, но из-за хрупкости волокна ломаются во время обработки.

Различные типы и составы стекловолокна:

(Нажмите на изображение, чтобы увеличить его)

Свойства стекловолокна:

Свойства стекловолокна приведены ниже в распечатке с кратким описанием.

1. Впитывающая способность: Стекловолокно обладает водоотталкивающими свойствами, что делает его непригодным для одежды, поскольку пот не впитывается, оставляя пользователя липким. С положительной стороны, поскольку материал не подвержен влиянию воды, он не дает усадки.

2. Эластичность: Из-за отсутствия эластичности ткань обладает небольшим растяжением и восстановлением. Поэтому они требуют отделки, чтобы сделать их устойчивыми к складкам.

3. Прочность: Стекловолокно очень прочное, почти такое же прочное, как Кевлар . Однако, когда волокна трутся друг о друга, они рвутся, и ткань приобретает ворсистый вид. Этот процесс происходит на шторах, которые трутся о подоконники.

4. Изоляция: В штапельной форме стекловолокно является отличным изолятором, поскольку между волокнами задерживается воздух.

5. Драпировка: Волокна обладают прекрасными драпирующими свойствами, что делает их очень подходящими для штор.

6. Стойкость: Стеклянные волокна обладают высокой термостойкостью – они могут выдерживать температуры до 315⁰C, прежде чем теряют свою прочность или размягчаются при 732⁰C. На них не влияют солнечный свет, отбеливатели, бактерии, плесень, насекомые или щелочи.

7. Восприимчив: Стекловолокно подвергается воздействию плавиковой кислоты и горячей фосфорной кислоты. Поскольку волокна представляют собой продукты на основе стекла, с некоторыми необработанными формами стекловолокна следует обращаться осторожно, например, с волокном. бытовая изоляция, так как концы волокон ломкие, они могут раздражать кожу и застрять в порезах, поэтому потенциально опасны; При работе со стекловолокном следует надевать перчатки.

Физические и механические свойства товарного стекловолокна:

(Нажмите на изображение, чтобы увеличить его)

Отделка из стекловолокна:

- Коронирование: Используется сочетание термофиксации и смол. Термофиксация расслабляет волокна, постоянно скручивает пряжу и закрепляет переплетение. Смолы обеспечивают хорошую стойкость к истиранию, водостойкость и облегчают стирку.

- Антистатический: Для уменьшения электростатического заряда.

- Коррозионная стойкость: Используется в промышленных целях.

- Смолофобная обработка: Используется для предотвращения прилипания смол к поверхности ткани. Затем его обрабатывают смолой, которая не прилипает к поверхности; вместо этого он коагулирует в промежутках внутри ткани. Эта обработка значительно увеличивает прочность ткани на разрыв и разрыв.

Варианты:

- Полое волокно: Обладает отличными изоляционными свойствами и легкий вес.

- Пряжа: Используются в основном в промышленных целях.

- Мультифиламент: Используются для изготовления мебели.

- Текстурированные материалы: Используйте воздушное наполнение для создания грубой текстуры.

Процесс производства стекловолокна:

Стекло представляет собой неметаллическое волокно, широко используемое в наши дни в качестве промышленного материала. Обычно состояние стекла определяется как замороженное состояние переохлажденной и, таким образом, затвердевшей жидкости. Основным сырьем для стекловолокна являются различные природные минералы и промышленные химические вещества. Основными компонентами являются кварцевый песок, известняк и кальцинированная сода. В качестве стеклообразователя используется кварцевый песок, а кальцинированная сода и известняк помогают снизить температуру плавления. Низкий коэффициент теплового расширения в сочетании с низкой теплопроводностью делает стекловолокно стабильным по размерам материалом, который быстро рассеивает тепло по сравнению с асбестовыми и органическими волокнами.

Обычно состояние стекла определяется как замороженное состояние переохлажденной и, таким образом, затвердевшей жидкости. Основным сырьем для стекловолокна являются различные природные минералы и промышленные химические вещества. Основными компонентами являются кварцевый песок, известняк и кальцинированная сода. В качестве стеклообразователя используется кварцевый песок, а кальцинированная сода и известняк помогают снизить температуру плавления. Низкий коэффициент теплового расширения в сочетании с низкой теплопроводностью делает стекловолокно стабильным по размерам материалом, который быстро рассеивает тепло по сравнению с асбестовыми и органическими волокнами.

Технологическая схема процесса производства стекловолокна:

Рис. Технологическая схема производства стекловолокна

Они производятся путем прямого плавления, включающего процессы дозирования, плавления, прядения, нанесения покрытия, сушки и упаковки. Дозирование является начальным этапом производства стекла, на этом этапе происходит тщательное перемешивание количества материала. Затем смесь помещают в печь при высокой температуре 1400°C для плавления. Эта температура достаточно высока, чтобы превратить песок и другие ингредиенты в расплавленное состояние. Затем расплавленное стекло поступает в рафинер, где его температура снижается до 1370°C.

Затем смесь помещают в печь при высокой температуре 1400°C для плавления. Эта температура достаточно высока, чтобы превратить песок и другие ингредиенты в расплавленное состояние. Затем расплавленное стекло поступает в рафинер, где его температура снижается до 1370°C.

Рис. Схема формования стекловолокна

Формование стекловолокна включает комбинацию экструзии и затухания. Во время этого процесса расплавленное стекло проходит через втулку с очень мелкими отверстиями. Втулочные пластины нагреваются электронным способом, а их температура контролируется для поддержания постоянной вязкости. Струи воды используются для охлаждения нитей на выходе из втулки при температуре примерно 1204°C.

Затухание – это процесс механического вытягивания экструдированных струй расплавленного стекла в нити диаметром от 4 мкм до 34 мкм. Высокоскоростная намотка используется для обеспечения натяжения и вытягивания потока расплава в тонкие нити. На заключительном этапе на нити наносится химическое покрытие из смазок, связующих и/или связующих агентов. Смазка поможет защитить нити от истирания при сборе и наматывании в пакеты. Пакеты, все еще влажные после водяного охлаждения и проклейки, затем высушиваются в печи. После этого нити готовы к дальнейшей переработке в рубленое волокно, ровинг или пряжу.

Смазка поможет защитить нити от истирания при сборе и наматывании в пакеты. Пакеты, все еще влажные после водяного охлаждения и проклейки, затем высушиваются в печи. После этого нити готовы к дальнейшей переработке в рубленое волокно, ровинг или пряжу.

Это неорганический материал, который не горит и не поддерживает горение, сохраняя примерно 25% своей первоначальной прочности при 540°C. Большинство химических веществ практически не влияют на стекловолокно. Неорганические стеклянные текстильные волокна не подвержены плесени и не портятся. Стекловолокно подвергается воздействию плавиковой, горячей фосфорной кислот и сильных щелочных веществ. Это отличный материал для электроизоляции. Сочетание таких свойств, как низкое влагопоглощение, высокая прочность, термостойкость и низкая диэлектрическая проницаемость, делает ткани из стекловолокна идеальными для армирования печатных плат и изоляционных лаков.

Применение стекловолокна:

Высокое соотношение прочности и веса стекловолокна делает его превосходным материалом в тех случаях, когда требуется высокая прочность и минимальный вес. В текстильной форме эта прочность может быть однонаправленной или двунаправленной, что обеспечивает гибкость дизайна и стоимости. Он широко используется на автомобильном рынке, гражданском строительстве , спортивных товарах, авиации и аэрокосмической промышленности , лодках и судах, электронике, бытовой и ветровой энергетике. Они также используются в производстве конструкционных композитов, печатных плат и широкого спектра изделий специального назначения. Мировое производство стекловолокна составляет около 4,5 млн тонн в год. Основными производителями являются Китай (доля рынка 60%), США и Европейский Союз.

В текстильной форме эта прочность может быть однонаправленной или двунаправленной, что обеспечивает гибкость дизайна и стоимости. Он широко используется на автомобильном рынке, гражданском строительстве , спортивных товарах, авиации и аэрокосмической промышленности , лодках и судах, электронике, бытовой и ветровой энергетике. Они также используются в производстве конструкционных композитов, печатных плат и широкого спектра изделий специального назначения. Мировое производство стекловолокна составляет около 4,5 млн тонн в год. Основными производителями являются Китай (доля рынка 60%), США и Европейский Союз.

Список литературы:

- Волокна для тканей от Bev Ashford

- Текстильная инженерия-введение под редакцией Yasir Nawab

- Cutte Protective By Daniel (Xuedong) Li

- High-Perform Servis Textile Fibers В. Сриниваса Мурти

- Гибридные волокнистые композиты: материалы, производство, технология производства Аниш Хан, Санджай Мавинкере Рангаппа, Мохаммад Джаваид, Сухарт Сиенгчин и Абдулла М.

Фибробетон — это экологичный стеклокомпозит, который не содержит вредных компонентов и относится к категории негорючих материалов.

Фибробетон — это экологичный стеклокомпозит, который не содержит вредных компонентов и относится к категории негорючих материалов. Поэтому такой декор не нагружает несущие элементы здания.

Поэтому такой декор не нагружает несущие элементы здания.

Гарантируем 100% соответствие архитектурного декора и малых декоративных форм утвержденному проекту. Все виды монтажных работ выполняются с соблюдением требований СНиП и ГОСТ.

Гарантируем 100% соответствие архитектурного декора и малых декоративных форм утвержденному проекту. Все виды монтажных работ выполняются с соблюдением требований СНиП и ГОСТ.