Содержание

Портландцемент

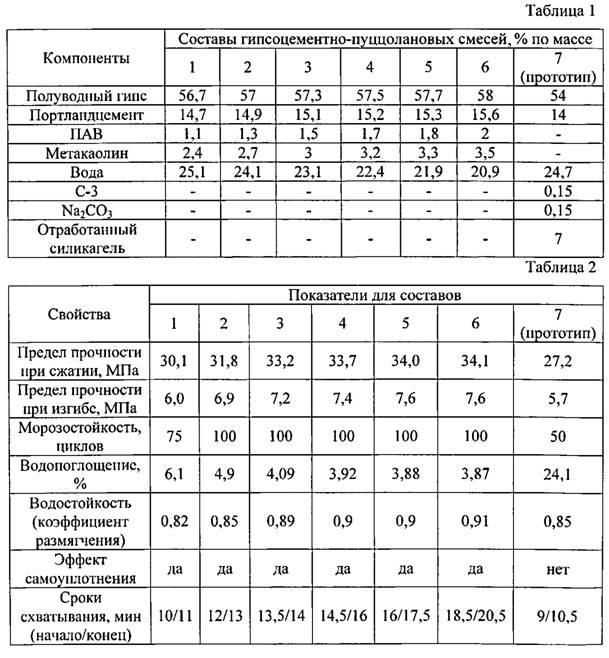

Портландцемент и его разновидности являются Химический состав портландцемента. Портландцемент Минералогический состав портландцемента. В процессе обжига |

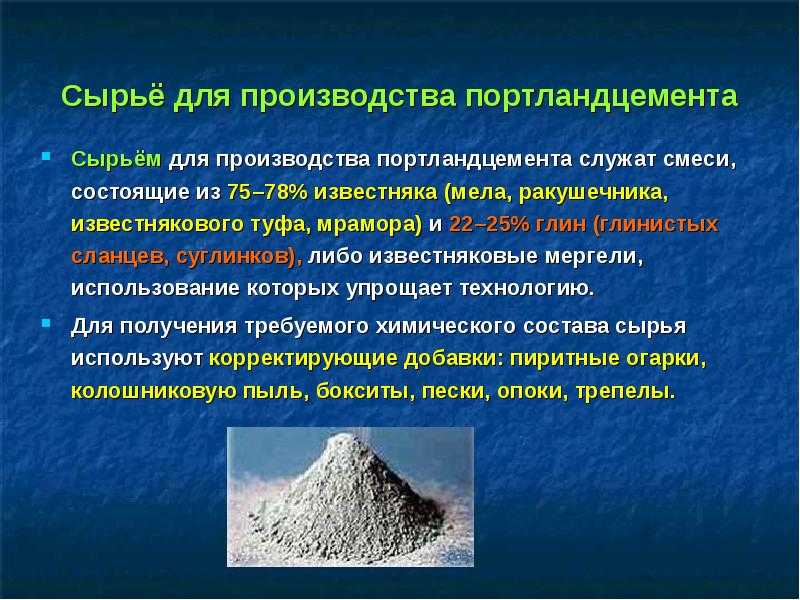

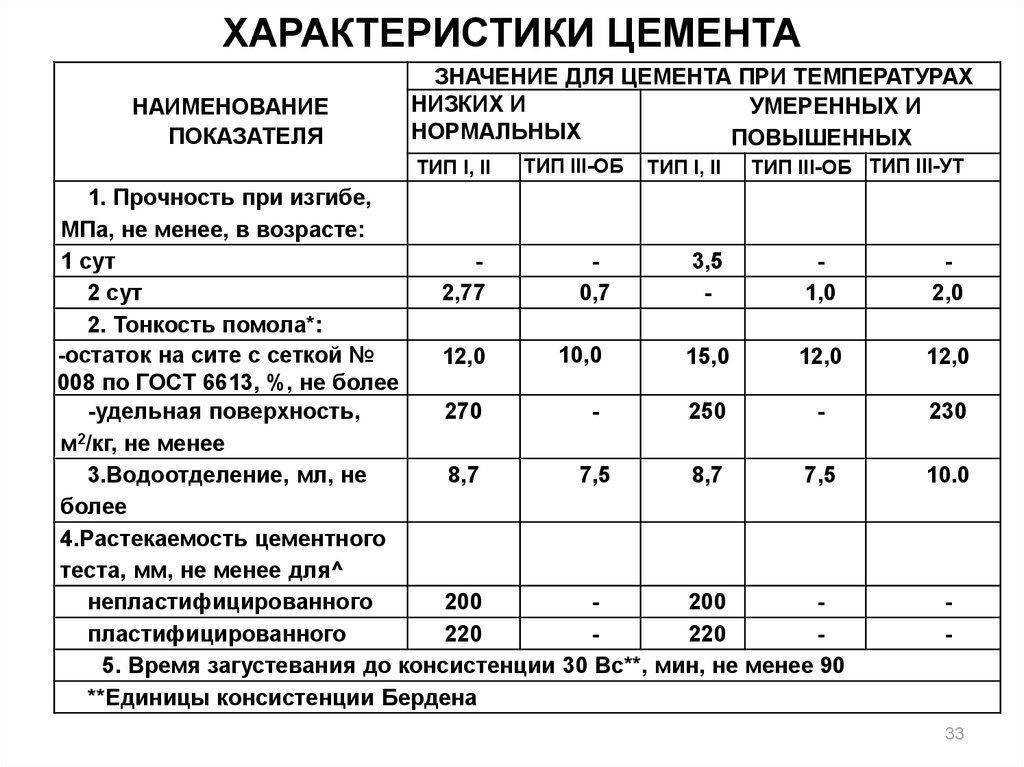

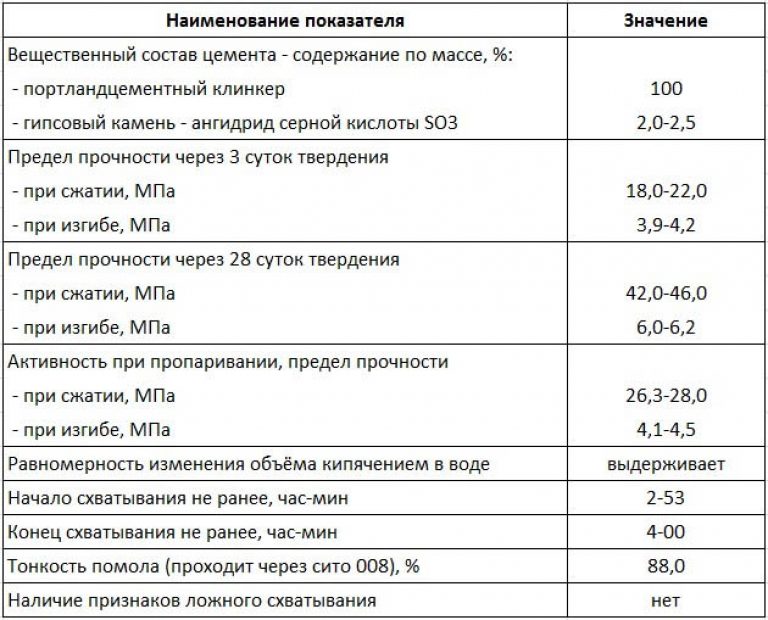

Сырье для получения портландцемента. В Гипс необходим для регулирования сроков схватывания. Производство портландцемента. Производство портландцемента По характеру подготовки сырья и приготовления смеси различают мокрый При сухом способе тонкое измельчение исходного сырья — помол — Обжиг смеси производится во вращающихся печах, представляющих собой Существует и достаточно прогрессивный способ обжига клинкера. В печи Остывший клинкер подвергают размолу чаще всего в шаровых мельницах, Размол клинкера и постепенное продвижение размалываемого материала Свойства портландцемента. К основным техническим свойствам Тонкость помола характеризуется остатком на сите № 08 или удельной Нормальная густота цементного теста (количество воды в % от массы Сроки схватывания проверяют прибором Вика на цементном тесте Если в цементе в результате нарушений технологического процесса при Одним из основных свойств цемента является прочность, которая Твердение цемента. Твердение портландцемента — сложный |

Образующиеся новообразования отличаются от первоначальных меньшей Цемент твердеет тем быстрее, чем больше в нем алита (алитовые При твердении цемента на воздухе происходит небольшая усадка, а в |

2007-2021 © remstroyinfo.ru

При цитировании материалов в сети обратная ссылка строго обязательна

состав и свойства, разновидности, марки, применение

Состав портландцемента запатентован в 1824 году, с тех пор изменения претерпела лишь технология производства смеси. Материал содержит строго определенные пропорции определенных химических веществ. За счет этого его свойства существенно отличаются от обычного цемента, что определяет сферы применения этого материала.

Содержание

- Состав и свойства портландцемента

- Характеристики портландцемента

- Сферы применения

- Виды портландцемента

- Марки составов

- Рекомендации по работе с материалом

Состав и свойства портландцемента

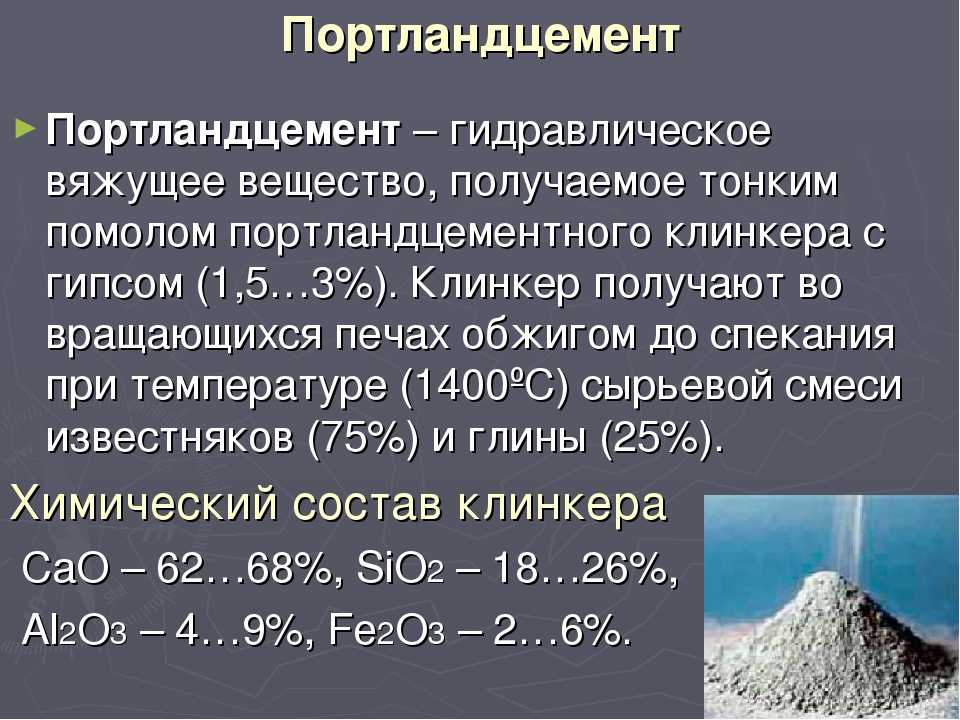

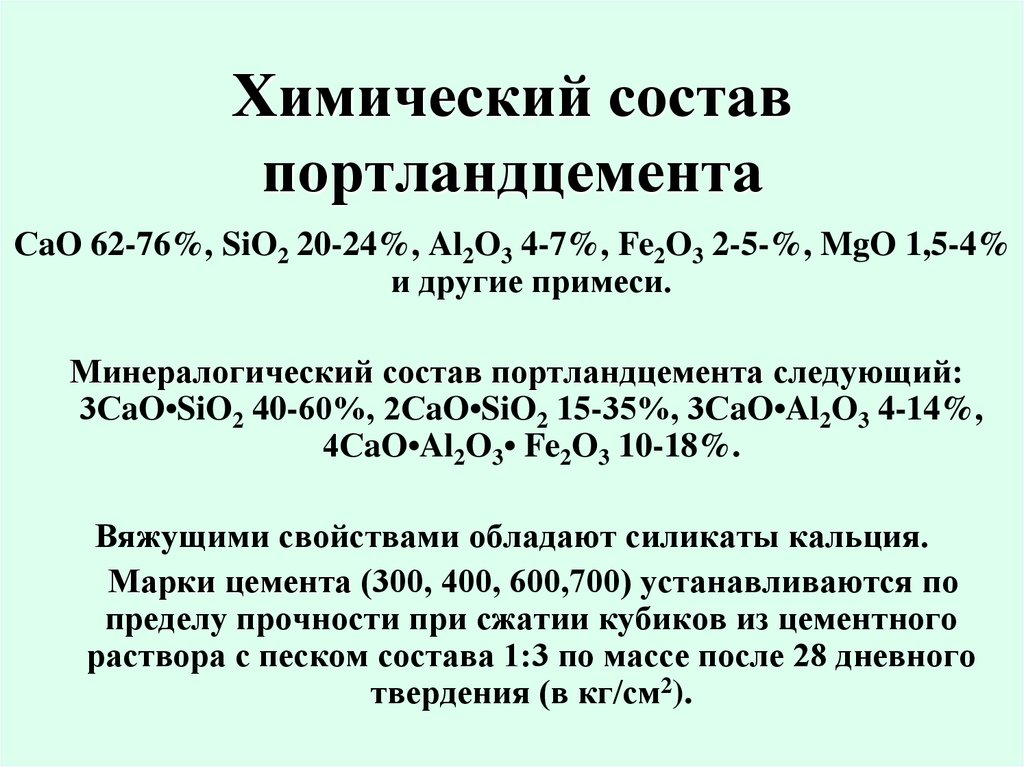

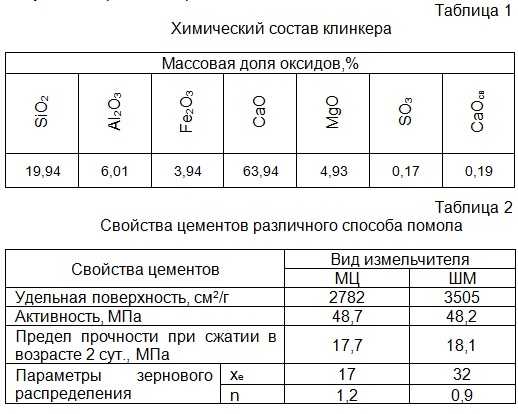

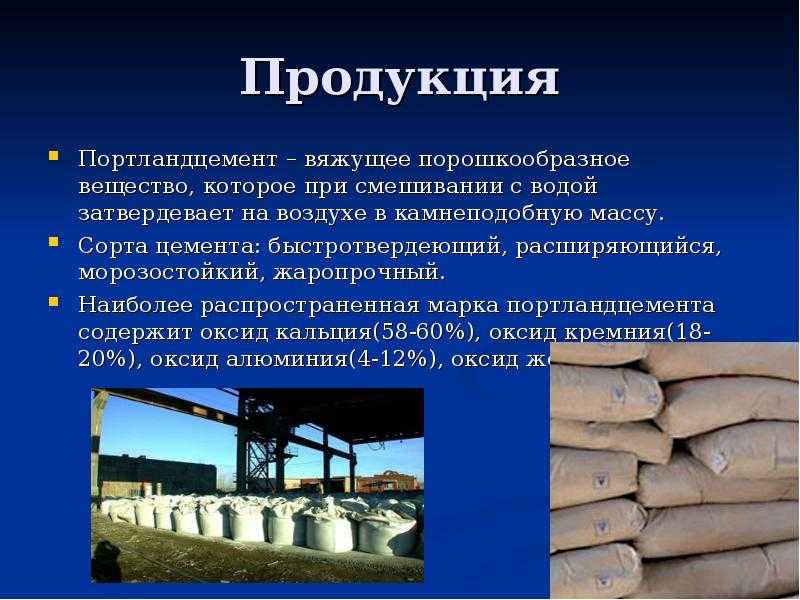

Основа состава портландцемента – окиси. Больше всего в нем содержится окиси кальция – до 66%. Далее следуют: окись кремнезема в количестве до 25%, глинозема от 4 до 8% и железа до 5%. Обязательный этап в изготовлении смеси – обжиг.

Далее следуют: окись кремнезема в количестве до 25%, глинозема от 4 до 8% и железа до 5%. Обязательный этап в изготовлении смеси – обжиг.

Название портландцемент получил за счет схожести с известняком Портленда в Америке.

Изготовление портландцемента начинается с отбора и измельчения сырья. Затем его смешивают в заданных пропорциях и обжигают в промышленной печи при температуре 1300-1400 градусов. Получается основа – клинкер. Затем его измельчают и смешивают с гипсом для улучшения характеристик продукта.

При производстве применяют несколько способов обжига:

- Сухой. Смесь сушат и измельчают в одно время, что ускоряет и удешевляет изготовление. Сырье получается порошкообразным.

- Мокрый. На первой стадии сырье измельчают. Затем замачивают глину до 70% влажности и смешивают с известняком.

- Комбинированный. В процессе влажность сырья доводят до 14%, а затем измельчают его и сушат в мельницах.

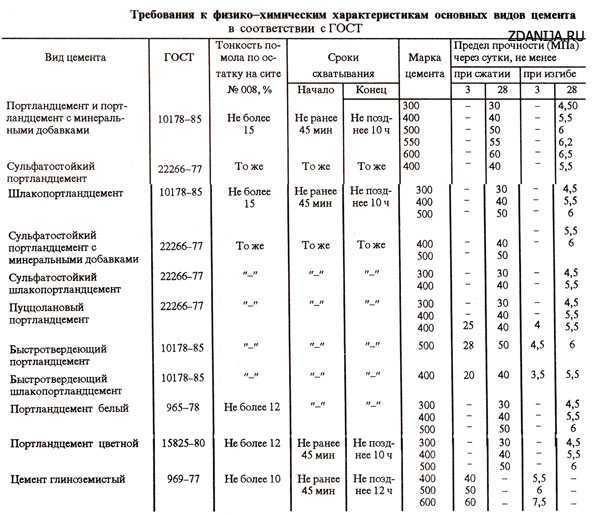

Состав карбоновых и глинистых смесей, а также количество добавок регулируется ГОСТом «Портландцемент и шлакопортландцемент».

Среди распространенных добавок, применяемых в составе, выделяют:

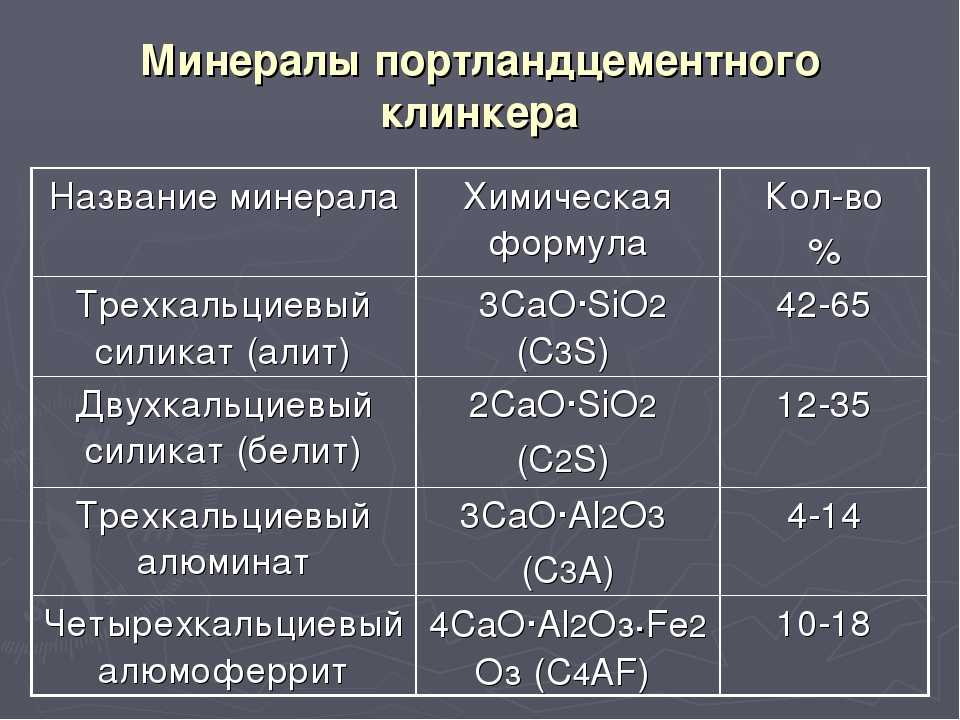

- алит – до 60%, используется для ускорения отверждения смеси;

- алюминат – до 15%, снижает скорость затвердевания, но может влиять на прочность;

- алюмоферрит – до 10-18%, также используется для замедления отверждения;

- белит – от 15 до 37%, увеличивает время затвердевания.

Остальные минеральные добавки используются в гораздо меньше процентном соотношении.

Да

87.58%

Нет

7.84%

Планирую

4.58%

Проголосовало: 153

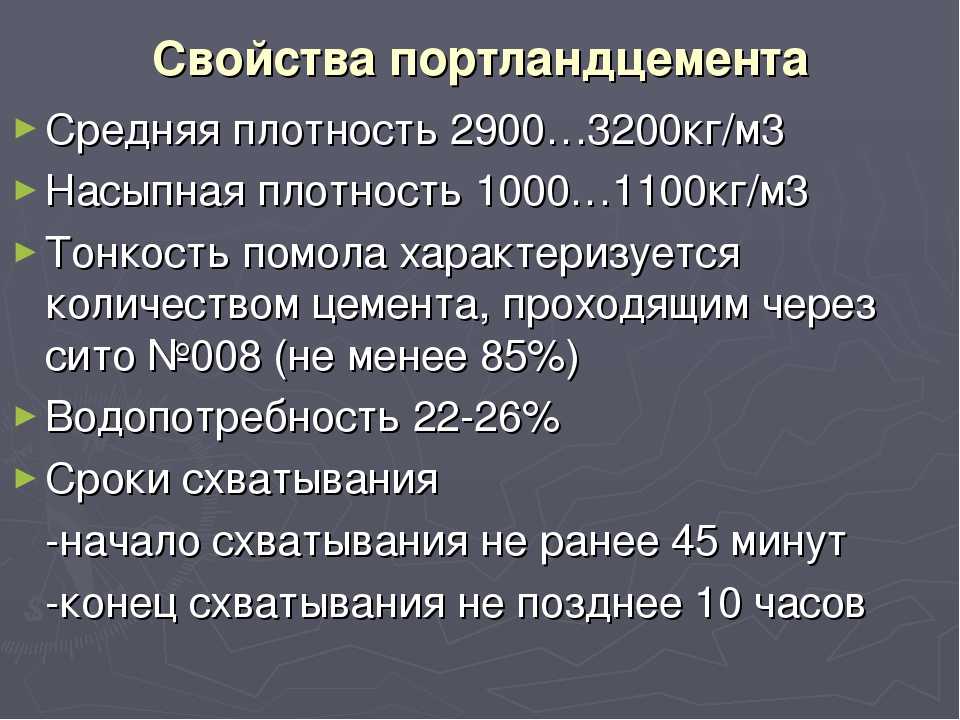

Характеристики портландцемента

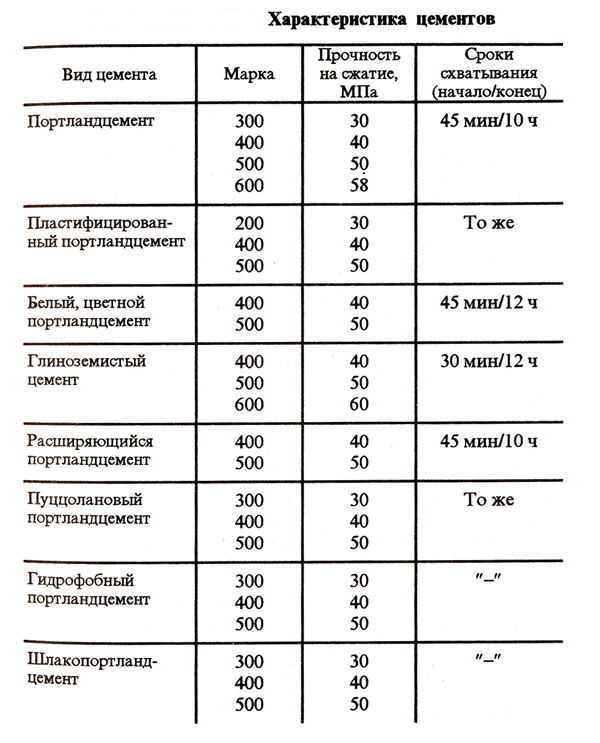

Современные составы портландцемента ориентированы на универсализацию смесей. Однако есть и специализированные порошки, свойства которых могут сильно отличаться от стандартных. К традиционным техническим, физическим и механическим свойствам портландцемента относят:

К традиционным техническим, физическим и механическим свойствам портландцемента относят:

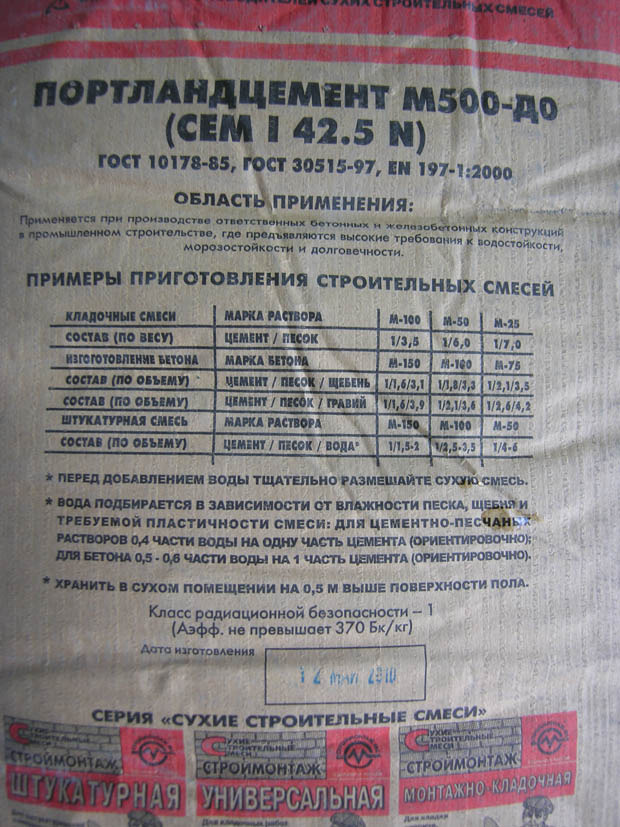

- удельный вес – 1100 кг/м³ для насыпных и 1600 кг/м³ для уплотненных составов;

- влажность – от 25 до 28%;

- средняя тонкость помола – 40 мкм;

- изменение объема при застывании – на 0,5-1 мм/м на свежем воздухе и набухание до 0,5 мм/м в воде;

- плотность – 1,1 т/м³ в рыхлом состоянии и до 1,7 т/м³ в уплотненном;

- схватывание после смешивания – 40-45 минут минимум, но до 12 часов;

- подавляет химическую активность солей и защищен от коррозии;

- хранение – до 12 месяцев в закрытых бумажных мешках;

- 4 класса прочности на сжатие – 22,5, 32,5, 42,5, 52,5;

- механическая прочность не менее 42,5 мПа после 28 суток заливки.

Точные технические свойства портландцемента от разных производителей можно уточнить в сертификатах и на упаковках.

В чем отличие от обычного цемента?

Портландцемент, или клинкерный цемент, отличается от обычного свойствами, составом и характеристиками. Обычный цемент нельзя использовать при строительстве монолитных конструкций, особенно для агрессивных сред. Портландцемент прочнее, устойчивее к морозу, влажности. Ему нет аналогов при строительстве объектов нефтяной и газовой промышленности. Портландцемент гораздо светлее обыкновенного.

Обычный цемент нельзя использовать при строительстве монолитных конструкций, особенно для агрессивных сред. Портландцемент прочнее, устойчивее к морозу, влажности. Ему нет аналогов при строительстве объектов нефтяной и газовой промышленности. Портландцемент гораздо светлее обыкновенного.

Почему портландцемент используют на сложных грунтах?

Состав не усаживается, в объектах не образуются трещины.

Сферы применения

Разновидности портландцемента и сфера применения

Вяжущий раствор выпускается под разными марками и делится на несколько групп. Каждая из них предназначена для использования в той или иной сфере – для подземных, подводных и наземных работ. Портландцемент применяют:

- при строительстве монолитных зданий и конструкций;

- при возведении крупногабаритных сооружений промышленного и гражданского строительства;

- при изготовлении ЖБИ-деталей повышенной прочности;

- при сооружении подводных конструкций;

- при изготовлении конструкций, рассчитанных на эксплуатацию в горячей среде – до нескольких тысяч градусов по Цельсию;

- при изготовлении сухих смесей для отделки полов и штукатурки поверхностей.

При выборе портландцемента для отделочных работ очень важно изучать состав и сертификаты. В нем не должны присутствовать вредные добавки. Применение портландцемента недопустимо в случае комбинирования добавок для улучшения морозостойкости и водонепроницаемости. Эти вещества противоречат друг другу и ухудшают качество цемента.

Морозостойкие смеси чаще всего изготавливаются без использования добавок. А для влажных климатов можно использовать только шлакопортландцемент.

Для монолитного строительства, при возведении мостов и высоковольтных линий нельзя использовать марку М400, так как она недостаточно прочна.

Использовать портландцемент можно только в статичных умеренных водах. В остальных случаях применяют специализированные марки.

Низкая стоимость

Простота обработки и приготовления

Морозоустойчивость

Не боится влажности и агрессивных химических сред

Используется для изготовления сверхпрочных бетонных оснований

Подходит для строительства на сложном грунте

Подходит для возведения объектов военного назначения

Вредные компоненты в составе

Может вызывать заболевание легких при длительном контакте

Энергозатратная добыча и транспортировка

При изготовлении загрязняет воздух

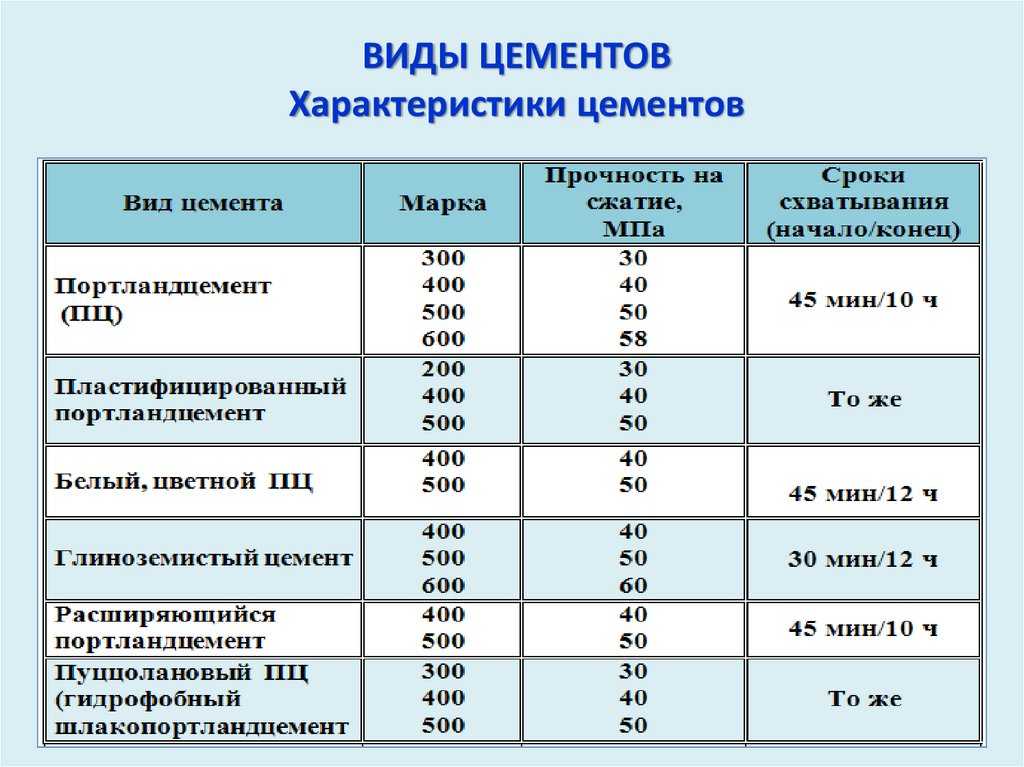

Виды портландцемента

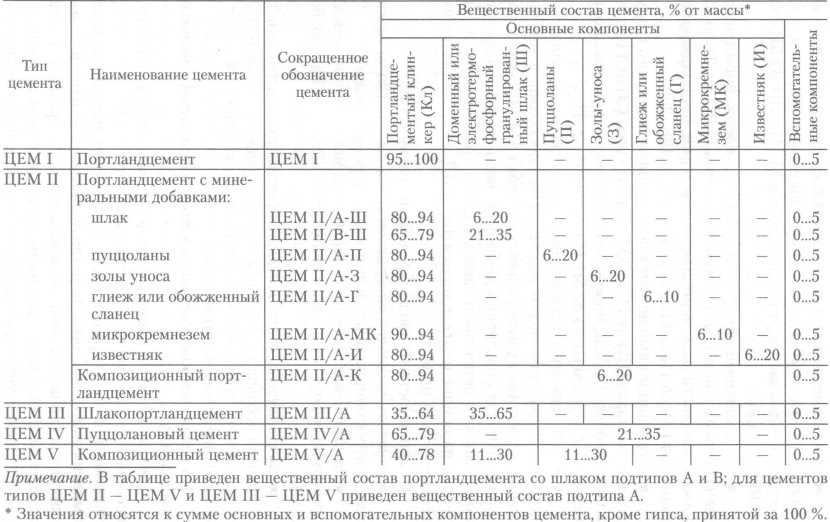

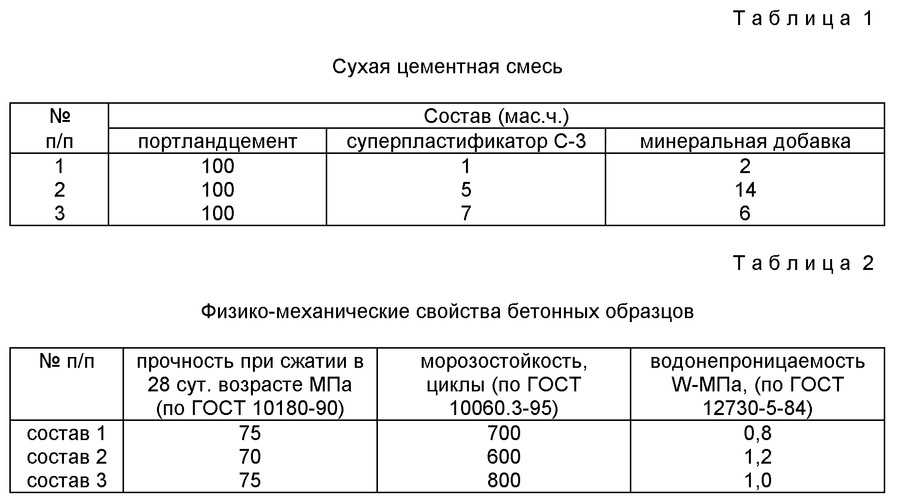

Существует 2 категории материала – с добавками и без них. Бездобавочные смеси используются преимущественно при строительстве монолитных объектов, ЖБИ-конструкций, предназначенных для использования в обычных средах.

Бездобавочные смеси используются преимущественно при строительстве монолитных объектов, ЖБИ-конструкций, предназначенных для использования в обычных средах.

Смеси с минеральными добавками повышают качество портландцемента. Такие составы можно использовать в водной среде, а также при контакте с агрессивными химическими факторами.

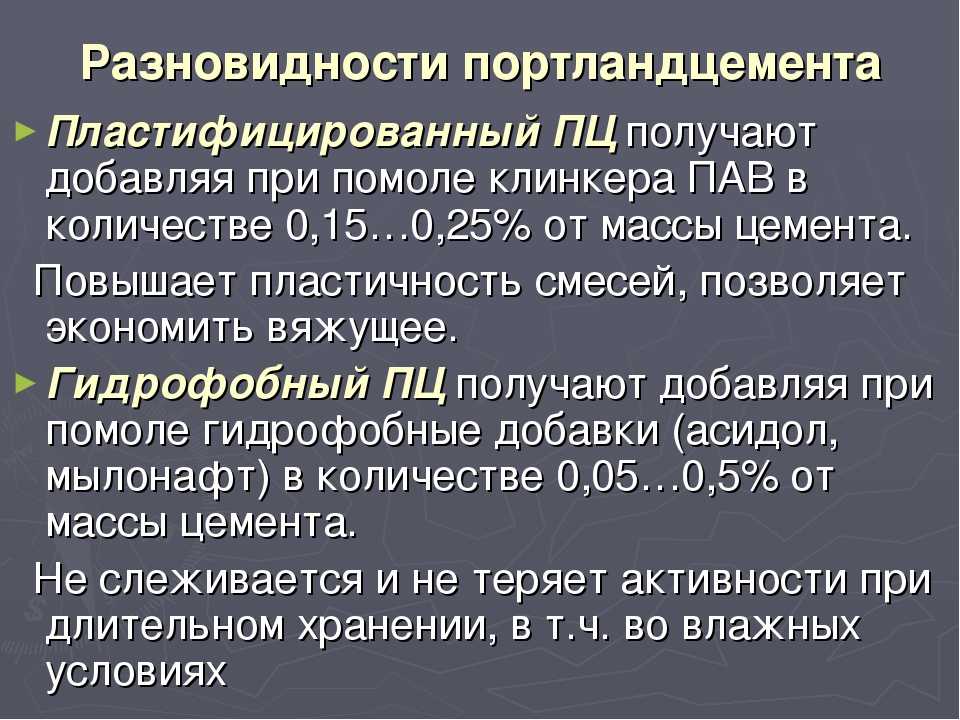

Добавление того или иного вещества определяет разновидность портландцемента:

- Нормальноотвердевающий. Не содержит добавки. Нет строгих указаний по степени помола.

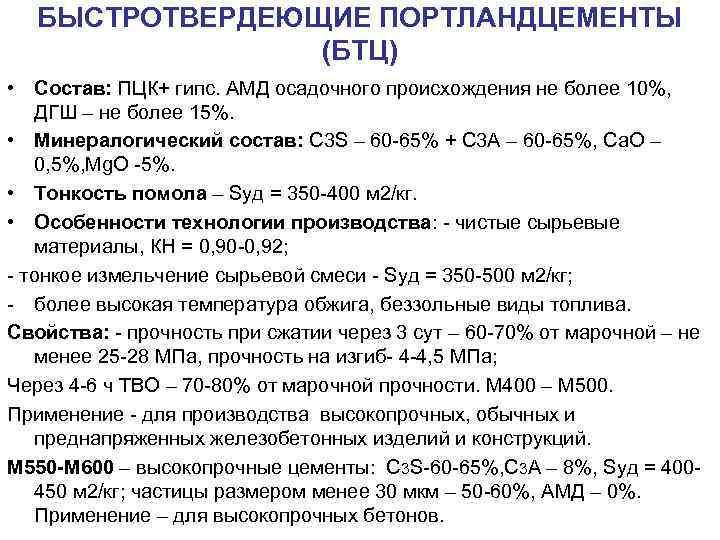

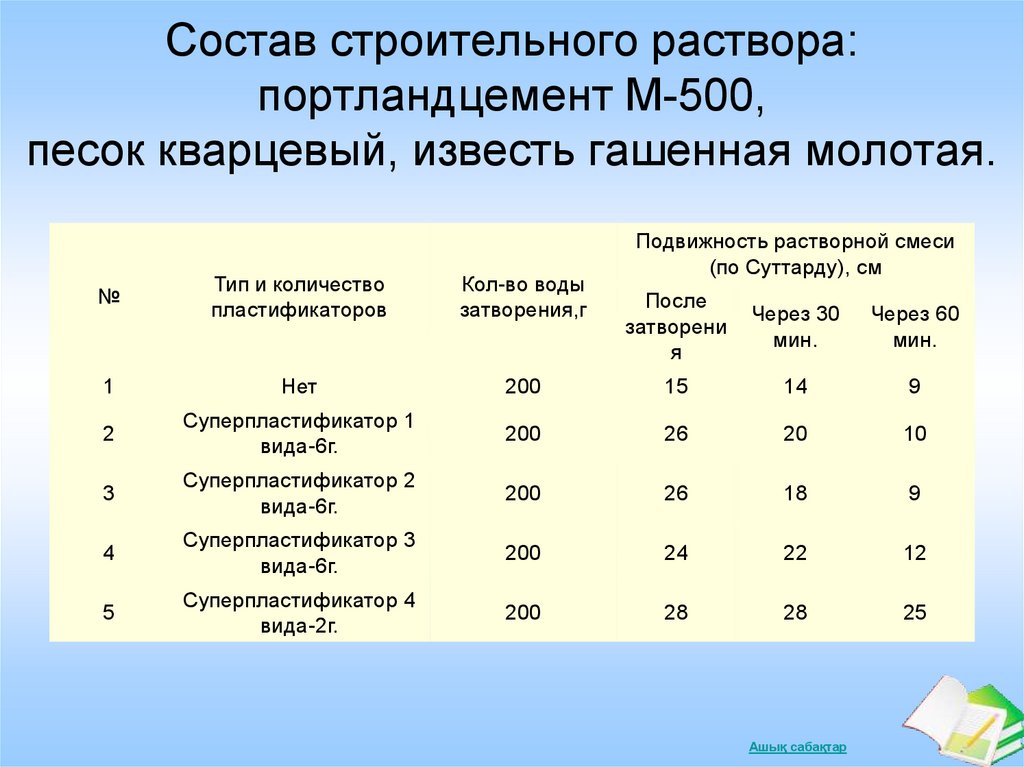

- Быстросохнущий. Начинает твердеть в первые 3 суток после заливки. Содержит шлаки и минералы, должны быть минимальной степени помола. Чаще всего выпускается под марками М 400 и М 500. Используется для бетона в опалубках, когда нужно ускорить темпы строительства.

- Гидрофобный. Не впитывает воду и быстро схватывается, содержит мылонафты и асидолы. Используется во влажных климатах, а также при строительстве подтопляемых участков.

- Пластифицированный. Содержит вещества, обеспечивающие подвижность и термостойкость конструкции. Используется при строительстве сложных архитектурных объектов.

- Расширяющийся. Состав сильно увеличивается в объеме при приготовлении раствора. Используется для заполнения трещин и швов на объектах, подвергающихся действию влажности.

- Тампонажный. Используется при строительстве скважин для защиты от грунтовых вод. В 90% случаев применяется в газовой и нефтяной сферах.

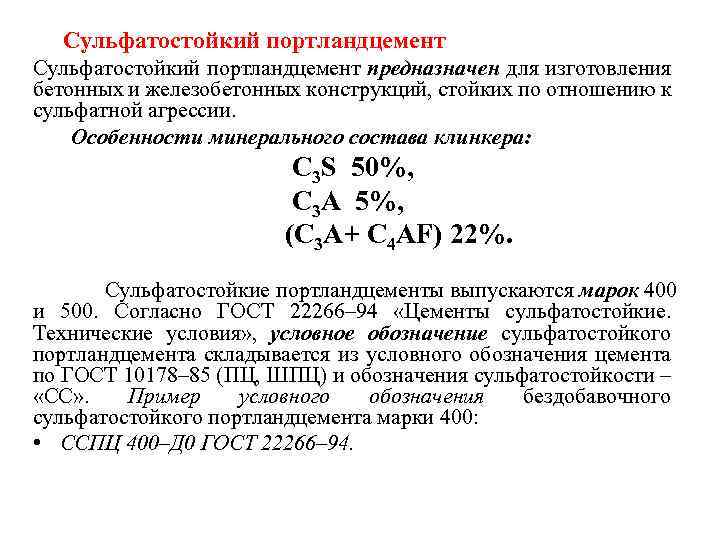

- Сульфатостойкий. Состав защищает от коррозии и обладает высокой морозоустойчивостью. Часто используется на кислых и болотистых почвах в качестве свайного фундамента.

- Шлакощелочной. Усиленный по отношению к агрессивным средам и перепадам температур состав. Плохо поглощает воду и устойчив к морозам.

Выделяют несколько разновидностей портландцемента по цвету. Например, белый, подходит для отделочных и архитектурных работ. Его можно смешивать с другими цветами. В составе такого цемента отсутствуют вредные добавки.

Его можно смешивать с другими цветами. В составе такого цемента отсутствуют вредные добавки.

Цветной портландцемент также используется для создания полов и покрытий стен. В качестве пигментов используется охра, сурик, окись хрома.

Магнезиальный состав с оксидом натрия – уникальная белая смесь, которая пластична и легко поддается обработке. Нередко используется в помещениях с повышенной влажностью, так как не боится грибка и плесени. Служит основой для создания искусственного камня.

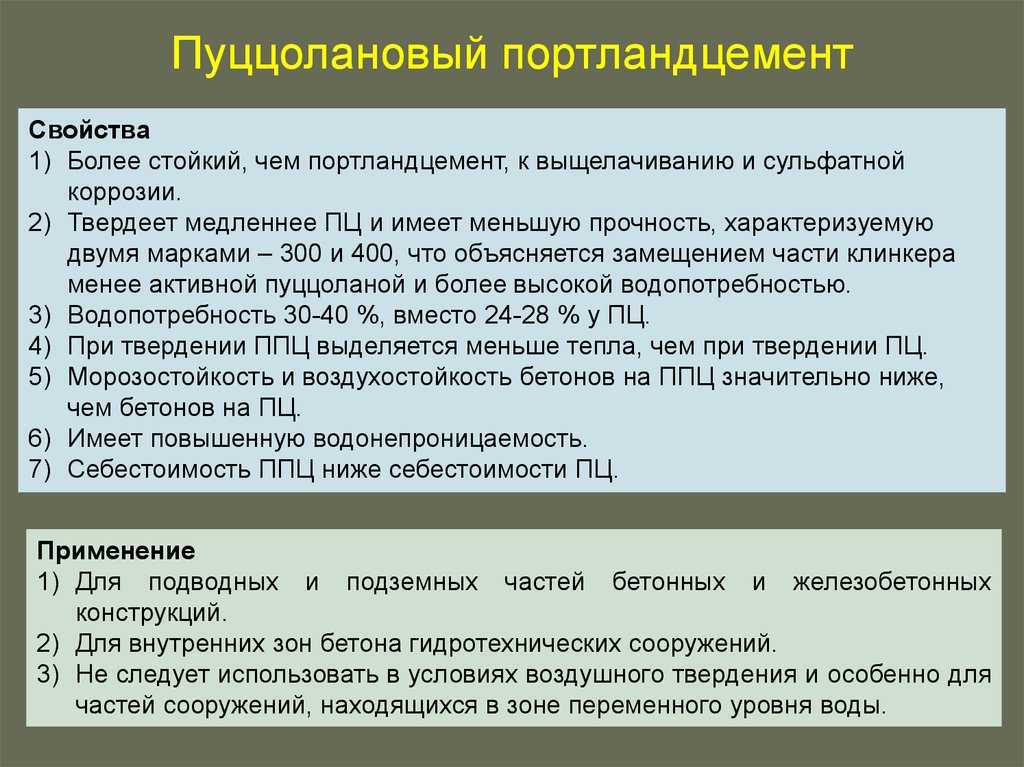

Пуццолановый цемент с добавлением гипса и вулканических пород обладает высокой гидростойкостью и может использоваться под водой. Его нередко применяют для возведения гидротехнических сооружений, при облицовке бассейнов и резервуаров.

Марки составов

Разделяют смеси и по маркам, которые определяют прочность цемента на сжатие и изгиб. К наиболее распространенным маркам портландцемента относят:

- М 400. Универсальный состав, который подходит для частного строительства и стандартных бетонных конструкций.

- М 500. Смесь обладает увеличенным запасом прочности. Нередко используется для восстановления поврежденных объектов, дорог, а также для строительства военно-технических сооружений.

- М 600. Состав с большой прочностью для производства инженерных соединений и ЖБИ.

- М 700. Портландцемент используется для изготовления бетона для крупногабаритных конструкций с колоссальной нагрузкой. В обычном строительстве не применяется из-за высокой стоимости.

- М 900. Ультрапрочный цемент для военных объектов.

Иногда используются добавочные марки, например, М550 или М450. Они приближены к классическим составам, но отличаются повышенной прочностью.

Рекомендации по работе с материалом

При использовании портландцемента важно учитывать его специфические свойства и помнить об отличии от обычного цемента. Соблюдение некоторых условий облегчит работу с материалом:

- для надежного строительства на сложных грунтах мастера рекомендуют покупать сульфатостойкий портландцемент;

- для стяжки полов можно выбрать белый или цветной состав;

- при работе с цементом важно помнить, что схватываться он начинает в зависимости от выбранного состава, но не ранее чем через 30-40 минут;

- если в составе есть добавки для улучшения устойчивости к воде, морозостойкость уменьшается;

- при выборе смеси рекомендуется ознакомиться с сертификатами качества, так как подделки – не редкость;

При добавлении воды нужно руководствоваться пропорциями: от 1,4 до 2,1 л на 10 кг.

Обыкновенный портландцемент — составные части, свойства, типы и применение

🕑 Время чтения: 1 минута

Обыкновенный портландцемент — один из наиболее широко используемых типов цемента. Обсуждаются типы, свойства, составляющие, производство, использование и преимущества обычного портландцемента.

В 1824 году Джозеф Аспдин дал название портландцементу, поскольку он имеет сходство по цвету и качеству с портландцементом, который представляет собой бело-серый известняк на острове Портленд, Дорсет.

В комплекте: 9 шт.0003

- Компоненты обычного портландцемента

- Основные химические компоненты портландцемента:

- Состав и содержание соединений в портландцементе:

- Свойства обычного портландцемента

- Производство цемента OPC 12 90.

009 Измельчение и измельчение сырья

009 Измельчение и измельчение сырья - 2. Смешивание или смешивание

- 3. Нагрев

- 4. Измельчение

- 1. AS согласно ASTM 150 (американские стандарты)

- 2. Согласно норме EN 197 (европейская норма)

- 3. Согласно CSA A3000-08 (канадские стандарты)

9 Использование обычного портландцемента Преимущества обычного портландцемента

Компоненты обычного портландцемента

Основное сырье, используемое в производстве обычного портландцемента:

- Глинистые или силикаты глинозема в виде глин и сланцев.

- Известняк или карбонат кальция в виде известняка, мела и мергеля, представляющий собой смесь глины и карбоната кальция.

Ингредиенты смешивают в пропорции примерно две части известковых материалов на одну часть глинистых материалов и затем измельчают и измельчают в шаровых мельницах в сухом состоянии или смешивают во влажном состоянии.

Затем сухой порошок или влажный шлам обжигают во вращающейся печи при температуре от 1400°C до 1500°C. Полученный из печи клинкер сначала охлаждают, а затем подают в шаровые мельницы, где добавляют гипс и измельчают. до требуемой крупности в соответствии с классом продукта.

Основными химическими компонентами портландцемента являются следующие:

| Известь (CaO) | от 60 до 67% |

| Кремнезем (SiO2) | от 17 до 25% |

| Глинозем (Al2O3) | от 3 до 8% |

| Оксид железа (Fe2O3) | от 0,5 до 6 % |

| Магнезия (MgO) | от 0,1 до 4 % |

| Триоксид серы (SO3) | от 1 до 3% |

| Сода и/или калий (Na2O+K2O) | от 0,5 до 1,3% |

Вышеупомянутые компоненты, образующие сырье, вступают в химические реакции во время горения и плавления и объединяются с образованием следующих соединений, называемых СОЕДИНЕНИЯ МОШЕННИКОВ .

| Соединение | Сокращенное обозначение |

| Трехкальциевый силикат (3CaO.SiO2) | К3С |

| Двухкальциевый силикат (2CaO.SiO2) | К2С |

| Трехкальциевый алюминат (3CaO.Al2O3) | К3А |

| Тетракальциевый алюмоферрит (4CaO.Al2O3.Fe2O3) | C4AF |

Соотношение вышеуказанных четырех соединений варьируется в различных портландцементах. Трехкальциевый силикат и двухкальциевый силикаты вносят наибольший вклад в конечную прочность. Начальное схватывание портландцемента происходит за счет трехкальциевого алюмината. Трехкальциевый силикат быстро гидратируется и в большей степени способствует ранней прочности.

Внесение двухкальциевого силиката происходит через 7 дней и может продолжаться до 1 года. Трехкальциевый алюминат быстро гидратируется, выделяет много тепла и вносит лишь небольшой вклад в прочность в течение первых 24 часов. Тетракальциевый алюмоферрит сравнительно неактивен.

Тетракальциевый алюмоферрит сравнительно неактивен.

Все четыре соединения выделяют тепло при смешивании с водой, алюминат выделяет максимальное количество тепла, а двухкальциевый силикат выделяет минимальное количество тепла. Благодаря этому алюминат трикальция отвечает за большинство нежелательных свойств бетона.

Цемент с меньшим содержанием C3A будет иметь более высокий предел прочности, меньшее выделение тепла и меньшее растрескивание. В таблице ниже приведены состав и процентное содержание найденных соединений для нормального и быстрого твердения и низкотемпературного портландцемента.

Состав и содержание соединений в портландцементе:

| Портландцемент | Обычный | Быстротвердеющий | Низкотемпературный |

| (а) Состав: Проценты | |||

| Известь | 63,1 | 64,5 | 60 |

| Силикагель | 20,6 | 20,7 | 22,5 |

| Глинозем | 6,3 | 5,2 | 5,2 |

| Оксид железа | 3,6 | 2,9 | 4,6 |

| (б) Соединение: Процент | |||

| К3С | 40 | 50 | 25 |

| К2С | 30 | 21 | 35 |

| С3А | 11 | 9 | 6 |

| С3А | 12 | 9 | 14 |

Свойства обычного портландцемента

Производство цемента OPC

В основном производство цемента OPC включает 5 этапов:

1. Дробление и измельчение сырья

Дробление и измельчение сырья

На первом этапе производства цемента сырье измельчается и измельчается до мелких частиц подходящего размера. Существует 3 типа процесса производства цемента

- Сухой процесс

- Мокрый процесс

- Полумокрый процесс

Процесс дробления и измельчения варьируется в зависимости от типа производственного процесса. При сухом способе сырье высушивают перед дроблением.

Рис. 1: Технологическая схема производства цемента OPC.

2. Смешивание или смешивание

На этом этапе измельченное сырье (известняк) смешивают или смешивают с глиной в желаемой пропорции (известняк: 75%, глина: 25%) и хорошо перемешивают с помощью сжатого воздуха, чтобы получить однородную смесь. При сухом способе эти смеси хранятся в силосах; шламонакопители используются в мокром процессе. Полученный материал известен как суспензия, содержащая 35-40% воды.

3. Отопление

Это основной важный шаг в производстве цемента OPC, продукт, полученный в результате смешивания, подается в печь с помощью ленточных конвейеров.

Сначала смесь предварительно нагревают до 550°С, при этом вся влага испаряется, а глина расщепляется на кремнезем, оксид алюминия, оксид железа.

В следующей зоне температура повышается до 1500 градусов Цельсия, при этом оксиды образуют соответствующие силикат, алюминаты и феррит.

На последнем этапе продукт охлаждается до 200°C, при этом конечный продукт, полученный в печи, известен как цементные клинкеры, которые имеют форму шариков зеленовато-черного или серого цвета.

4. Шлифовка

На этом этапе цементный клинкер и необходимое количество гипса смешиваются и измельчаются в очень мелкие частицы, которые хранятся в силосах, а затем упаковываются в цементные мешки и распределяются.

Срок годности цемента OPC обычно составляет 3 месяца.

Типы обычного портландцемента

Дифференциация цемента OPC основана на различных кодах разных стран.

1. AS согласно ASTM 150 (американские стандарты)

- Тип I Портландцемент известен как цемент общего назначения. Обычно предполагается, если не указан другой тип.

- Тип II обеспечивает умеренную устойчивость к сульфатам и выделяет меньше тепла во время гидратации.

- Тип III имеет относительно высокую начальную прочность. Этот цемент похож на тип I, но имеет более мелкий помол.

- Тип IV Портландцемент широко известен своей низкой теплотой гидратации.

- Тип V используется там, где важна устойчивость к сульфатам. Этот цемент имеет очень низкий (C 3 A) состав, что объясняет его высокую стойкость к сульфатам.

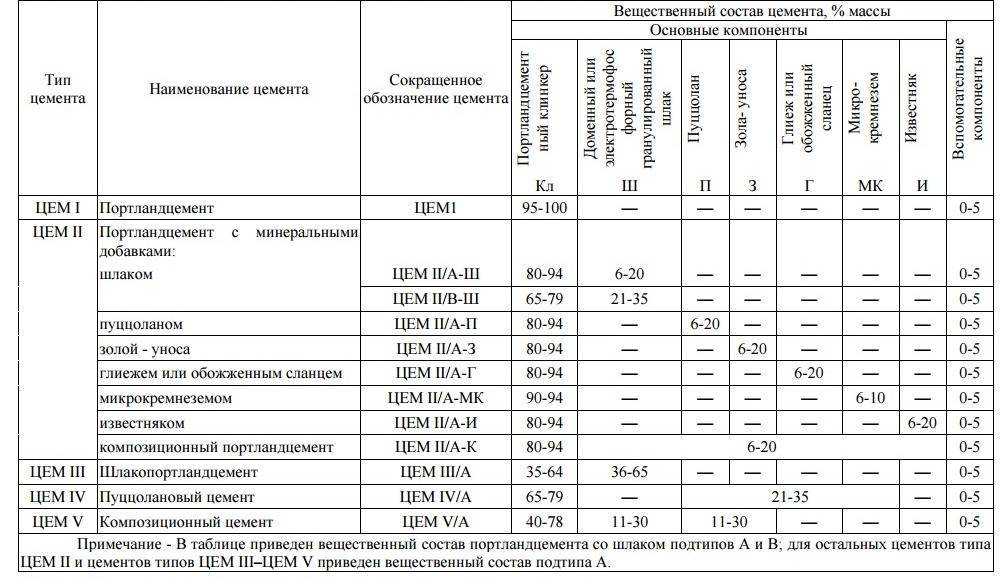

2. В соответствии с нормой EN 197 (европейская норма)

- CEM I Содержит портландцемент и до 5 % второстепенных дополнительных компонентов.

- CEM II Портландцемент и до 35% других отдельных компонентов

- СЕМ III Портландцемент и повышенное содержание доменного шлака

- CEM IV Портландцемент и до 55 % пуццолановых компонентов

- CEM V Портландцемент, доменный шлак или зольная пыль и пуццолан

3. Согласно CSA A3000-08 (канадские стандарты)

- GU, GUL > Цемент общего назначения

- MS > Цемент средней сульфатостойкости

- MH, MHL > Среднетемпературный цемент

- HE, HEL > Цемент с высокой начальной прочностью

- LH, LHL > Низкотемпературный цемент

- HS > Высокая стойкость к сульфатам; обычно развивает силу медленнее, чем другие типы.

Использование обычного портландцемента

- Он используется в общестроительных целях, где не требуются специальные свойства, например, железобетонные здания, мосты, тротуары, а также там, где грунтовые условия являются нормальными.

- Используется для большинства бетонных блоков

Преимущества обычного портландцемента

- Обладает высокой устойчивостью к растрескиванию и усадке, но менее устойчив к химическим воздействиям.

- Первоначальное время настройки OPC меньше, чем PPC, поэтому рекомендуется в проектах, в которых реквизит нужно удалить раньше.

- Период отверждения OPC меньше, чем у PPC, и стоимость отверждения снижается. Следовательно, рекомендуется, когда стоимость отверждения непомерно высока. Недостатки

Недостатки обычного портландцемента

- Его нельзя использовать для массового бетонирования, так как он имеет большую теплоту гидратации по сравнению с ППК.

- Прочность бетона, изготовленного с использованием OPC, меньше, чем у бетона, изготовленного с использованием PPC.

- Он производит сравнительно менее связный бетон, чем PPC, поэтому перекачка бетона становится немного затруднительной.

- OPC имеет более низкую крупность, следовательно, более высокую проницаемость и, как следствие, более низкую износостойкость.

- OPC дороже, чем PPC.

Портландцемент – Pavement Interactive

Цемент является основным ингредиентом цементного теста – связующего вещества в портландцементном бетоне (PCC). Это гидравлический цемент, который при соединении с водой затвердевает в твердую массу. Вкрапленный в агрегатную матрицу, он образует ПКК. В качестве материала портландцемент используется уже более 175 лет, и с эмпирической точки зрения его поведение хорошо изучено. Однако с химической точки зрения портландцемент представляет собой сложное вещество, механизмы и взаимодействия которого еще предстоит полностью определить. ASTM C 125 и Ассоциация портландцемента (PCA) дают следующие точные определения:

- Гидравлический цемент: неорганический материал или смесь неорганических материалов, которые затвердевают и набирают прочность в результате химической реакции с водой путем образования гидратов и способны делать это под водой.

- Портландцемент: гидравлический цемент, состоящий в основном из гидравлических силикатов кальция.

Фон

Рисунок 1. Остров Портленд, Англия | Рисунок 2. Известняк в Портленд-Билль возле Уэймута |

Хотя использование цемента (как гидравлического, так и негидравлического) насчитывает много тысячелетий (по крайней мере, со времен Древнего Египта), первое появление «портландцемента» произошло в 19 веке. В 1824 году Джозеф Аспдин, каменщик из Лидса, получил патент на гидравлический цемент, который он назвал «портландским» цементом (Mindess and Young, 1981 [1] ). Он назвал цемент, потому что он производил бетон, напоминающий по цвету природный известняк, добываемый на острове Портленд, полуострове в Ла-Манше (см. рис. 1 и 2). С тех пор название «портландцемент» прижилось и пишется строчными буквами, потому что теперь оно признано торговым названием типа материала, а не конкретной ссылкой на Портленд, Англия.

Сегодня портландцемент является наиболее широко используемым строительным материалом в мире: ежегодно производится около 1,56 миллиарда тонн (1,72 миллиарда тонн). Ежегодное мировое производство бетона на портландцементе колеблется в пределах 3,8 миллиона кубических метров (5 миллиардов кубических ярдов) в год (Cement Association of Canada, 2002 [2] ). В США жесткие дорожные покрытия являются самым частым применением портландцемента и портландцементного бетона (ACPA, 2002 [3] ).

Производство

Несмотря на то, что существует несколько разновидностей портландцемента, производимого в промышленных масштабах, в каждом из них используются одни и те же основные сырьевые материалы и химические компоненты. Основными химическими компонентами портландцемента являются кальций, кремнезем, глинозем и железо. Кальций получают из известняка, мергеля или мела, а кремнезем, глинозем и железо — из песка, глины и источников железной руды. Другое сырье может включать сланцы, ракушки и побочные продукты производства, такие как прокатная окалина (Ash Grove Cement Company, 2000 9). 0336 [4] ).

0336 [4] ).

В основном производственном процессе эти материалы нагреваются в печи примерно до 1400–1600°C (2600–3000°F) — температурный диапазон, в котором два материала химически взаимодействуют с образованием силикатов кальция (Mindess and Young, 1981 [1 ] ). Это нагретое вещество, называемое «клинкером», обычно имеет форму небольших серо-черных гранул диаметром около 12,5 мм (0,5 дюйма). Затем клинкер охлаждают и измельчают в мелкий порошок, который почти полностью проходит через сито 0,075 мм (№ 200) и обогащается небольшим количеством гипса. В результате получается портландцемент. Ассоциация портландцементов (PCA) имеет прекрасную интерактивную иллюстрацию этого процесса на своем веб-сайте.

Химические свойства

Портландцементы можно охарактеризовать по их химическому составу, хотя они редко используются для дорожного покрытия. Однако именно химические свойства портландцемента определяют его физические свойства и то, как он затвердевает. Таким образом, базовое понимание химии портландцемента может помочь понять, как и почему он ведет себя так, как ведет себя. В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

Таким образом, базовое понимание химии портландцемента может помочь понять, как и почему он ведет себя так, как ведет себя. В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

Базовый состав

В таблице 1 и на рисунке 3 показаны основные химические соединения портландцемента.

Таблица 1. Основные компоненты типичного портландцемента (Mindess and Young, 1981 [1] )

| Химическое название | Химическая формула | Стенографическая запись | Массовые проценты |

|---|---|---|---|

| Трехкальциевый силикат | 3CaO×SiO 2 | С 3 С | 50 |

| Двухкальциевый силикат | 2CaO×SiO 2 | С 2 С | 25 |

| Трехкальциевый алюминат | 3CaO×Al2O 3 | С 3 А | 12 |

| Тетракальциевый алюмоферрит | 4CaO×Al 2 O 3 ×Fe 2 O 3 | С 4 АФ | 8 |

| Гипс | CaSO 4 ×H 2 O | ЧСХ 2 | 3,5 |

Рис. 3. Типичный оксидный состав портландцемента общего назначения Mindess and Young, 1981).

3. Типичный оксидный состав портландцемента общего назначения Mindess and Young, 1981).

Гидратация

Когда портландцемент смешивается с водой, его химические соединения претерпевают ряд химических реакций, в результате которых он затвердевает (или схватывается). Все эти химические реакции включают добавление воды к основным химическим соединениям, перечисленным в таблице 1. Эта химическая реакция с водой называется «гидратацией». Каждая из этих реакций происходит в разное время и с разной скоростью. Вместе результаты этих реакций определяют, как портландцемент затвердевает и набирает прочность.

- Трехкальциевый силикат (C 3 S) . Быстро увлажняется и затвердевает и в значительной степени отвечает за начальное схватывание и раннюю прочность. Портландцементы с более высоким процентным содержанием C 3 S будут демонстрировать более высокую начальную прочность.

- Двухкальциевый силикат (C 2 S) .

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели. - Трехкальциевый алюминат (C 3 A) . Увлажняет и затвердевает быстрее всего. Выделяет большое количество тепла почти сразу и в некоторой степени способствует ранней прочности. Гипс добавляют в портландцемент для замедления С9.0428 3 А гидратация. Без гипса C 3 Гидратация привела бы к схватыванию портландцемента почти сразу после добавления воды.

- Алюмоферрит тетракальция (C 4 AF) . Быстро увлажняет, но очень мало способствует укреплению. Его использование позволяет снизить температуру печи при производстве портландцемента. Большинство цветовых эффектов портландцемента связано с C 4 AF.

На рис. 4 показаны скорости тепловыделения, которые дают приблизительное представление о времени гидратации и времени первоначального схватывания типичного портландцемента.

Рис. 4. Скорость выделения тепла во время гидратации типичного портландцемента. Результатом гидратации двух силикатов является образование гидрата силиката кальция (часто обозначается C-S-H из-за переменной стехиометрии). C-S-H составляет примерно 1/2 – 2/3 объема гидратированной пасты (вода + цемент) и поэтому доминирует в ее поведении (Mindess and Young, 1981 [1] )

Типы портландцемента

Знание основных характеристик химических соединений, входящих в состав портландцемента, можно изменить его свойства, регулируя количество каждого соединения. В США AASHTO M 85 и ASTM C 150, Стандартные технические условия на портландцемент , признают восемь основных типов бетона на портландцементе (таблица 2). Есть также много других типов смешанных и патентованных цементов, которые здесь не упоминаются.

Таблица 2. Типы портландцемента ASTM

| Тип | Имя | Назначение |

|---|---|---|

| я | Обычный | Цемент общего назначения, подходящий для большинства целей. |

| ИА | Нормальный воздухововлекающий | Воздухововлекающая модификация типа I. |

| II | Средняя стойкость к сульфатам | Используется в качестве меры предосторожности против умеренного воздействия сульфатов. Обычно он выделяет меньше тепла и медленнее, чем цемент типа I. |

| ИИС | Средняя стойкость к сульфатам — воздухововлекающие | Воздухововлекающая модификация Type II. |

| III | Высокая ранняя прочность | Используется, когда требуется высокая начальная прочность. В нем больше C3S, чем в цементе типа I, и он имеет более тонкий помол, чтобы обеспечить более высокое отношение поверхности к объему, что ускоряет гидратацию. Прирост прочности в два раза выше, чем у цемента типа I за первые 24 часа. |

| IIIА | Высокая ранняя прочность с воздухововлечением | Воздухововлекающая модификация Type III. |

| IV | Низкая теплота гидратации | Используется, когда тепло гидратации необходимо свести к минимуму в приложениях большого объема, таких как гравитационные плотины. Содержит примерно половину C3S и C3A и вдвое больше C2S, чем цемент типа I. Содержит примерно половину C3S и C3A и вдвое больше C2S, чем цемент типа I. |

| В | Высокая стойкость к сульфатам | Используется в качестве меры предосторожности против сильного воздействия сульфатов – в основном там, где почва или грунтовые воды имеют высокое содержание сульфатов. Он набирает прочность медленнее, чем цемент типа I. Высокая устойчивость к сульфатам объясняется низким содержанием C3A. |

Физические свойства

Портландцементы обычно характеризуют по их физическим свойствам в целях контроля качества. Их физические свойства можно использовать для классификации и сравнения портландцемента. Задача при характеристике физических свойств состоит в том, чтобы разработать физические тесты, которые могут удовлетворительно охарактеризовать ключевые параметры. В этом разделе, в основном взятом из PCA (1988 [5] ), перечислены наиболее распространенные тестируемые физические свойства портландцемента в США. Значения спецификаций, если они указаны, взяты из ASTM C 150 9.0729, Стандартные технические условия на портландцемент .

Значения спецификаций, если они указаны, взяты из ASTM C 150 9.0729, Стандартные технические условия на портландцемент .

Имейте в виду, что эти свойства, как правило, относятся к «чистым» цементным тестам, то есть они включают только портландцемент и воду. Чистые цементные пасты, как правило, трудно обрабатывать и тестировать, и поэтому они вносят большую изменчивость в результаты. Цементы также могут работать по-разному при использовании в «строительном растворе» (цемент + вода + песок). Со временем было обнаружено, что испытания строительных растворов обеспечивают лучшее определение качества цемента, и, таким образом, испытания чистых цементных паст обычно используются только в исследовательских целях (Mindess and Young, 19).81 [1] ). Однако, если песок не будет тщательно указан в тесте раствора, результаты могут быть непереносимы.

- Тонкость

- Прочность

- Время установки

- Прочность

- Удельный вес

- Теплота гидратации

- Потери при зажигании

Сноски (↵ возвращается к тексту)

- Миндесс, С.

.. 67), SiО2

.. 67), SiО2 С увеличением

С увеличением Тщательное смешивание производят в

Тщательное смешивание производят в По

По

Истинная плотность цемента

Истинная плотность цемента .. 70 %), оно, в

.. 70 %), оно, в Это явление может привести к разрушению

Это явление может привести к разрушению

009 Измельчение и измельчение сырья

009 Измельчение и измельчение сырья

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.