Содержание

Правильные пропорции в приготовлении строительных смесей.

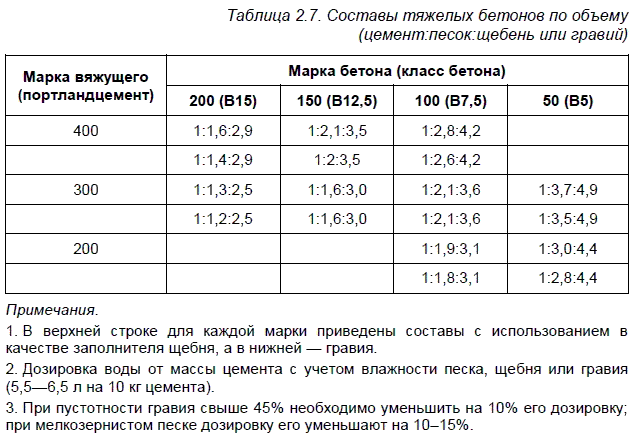

Бетон представляет собой искусственно созданный камень, который состоит из цемента с наполнителями. Наполнителем служит песок. При необходимости составления смеси строительного бетона применяется гравий, скол камня, битый щебень, керамзит. Иногда добавляется пластификатор. Поскольку все компоненты приготовляемой бетонной смеси должны быть чистыми, их стоит промыть проточной пресной водой, желательно, чтобы в этой воде было минимальное количество солей и примесей.

Если в качестве наполнителя применяется песок, стоит выбрать крупный вариант, с минимумом глины. Готовый бетон укладывается вручную или с применением пневматических вибраторов. Планируя ручную укладку бетонная смеси, обратите внимание на то, что она должна быть более пластичной, чем при механической укладке. Различаются смеси и по плотности: при механизированном способе требуется смесь большей плотности.

Смотрите интересные видео-ролики и читайте статьи от ВосЦем на канале Яндекс Дзен.

Пластичность бетона определяет не вода или ее количество. Стоит учитывать, что лишняя вода приведет к потере прочности смеси, что критично при строительстве фундамента. Добавив лишнюю воду, увеличьте и количество цемента, что позволит сохранить прочность. Любая передозировка одного или другого компонента может привести к нарушению прочности конструкции, которая под воздействием нагрузок или неблагоприятных условий окружающей среды, таких как повышенные или пониженные температуры, давление, атмосферные осадки, начнет разрушаться.

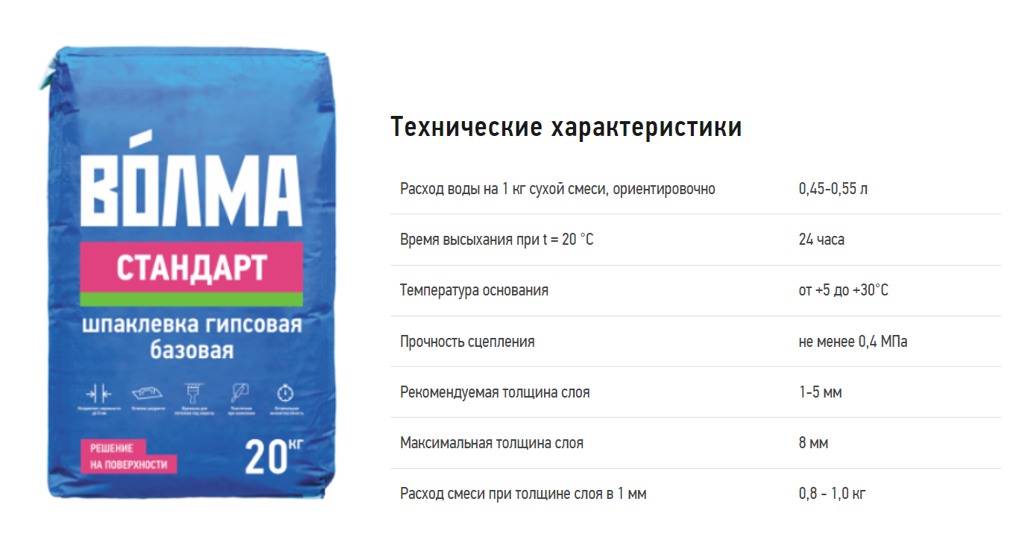

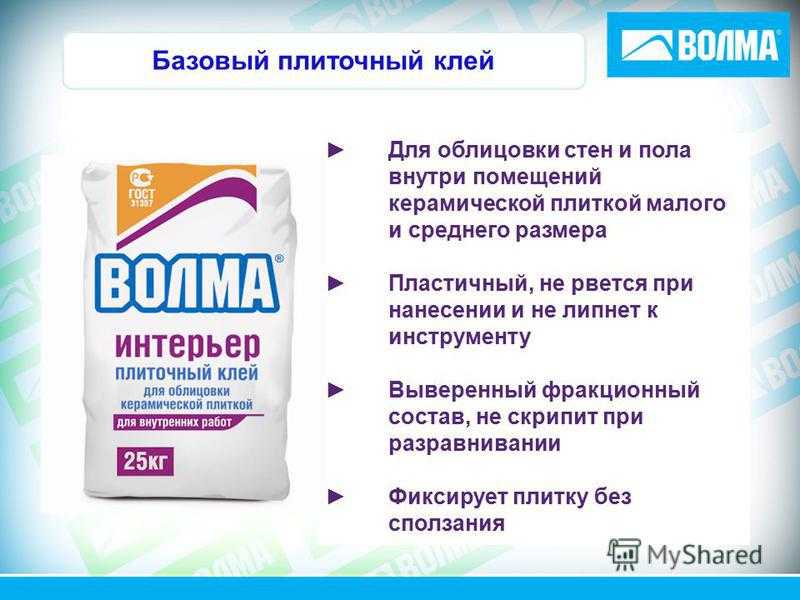

Если у вас есть сомнения в том, что вы сможете правильно рассчитать пропорции и смешать все компоненты, имеет смысл обратить внимание на наличие в продаже готовых строительных смесей, которые можно приобрести непосредственно у производителя в заводских фирменных мешках, где будут указаны все параметры и пропорции. В этом случае вам не придется восстанавливать разрушающуюся конструкцию, или делать ее заново и нести дополнительные расходы.

Цемент является основным компонентом любой бетонной смеси. Под воздействием воды происходит его гидратация, т.е. он получает те самые скрепляющие свойства, которые требуются в строительстве, а при затвердевании смеси образуется монолитная структура — цементный камень. Без наполнителя эта структура не будет иметь требуемую прочность, потому что даст сильную усадку. Конструкция пойдет небольшими трещинами. Они могут быть незаметны глазу, но негативно повлияют на дальнейшую эксплуатацию объекта.

Наполнители создают в бетонной смеси тот каркас, который растворенный в воде вместе с песком цемент обволакивает, заполняя пустоты. Наполнители не только снижают усадку. Они увеличивают прочность, уменьшают угрозу деформации конструкции, ее ползучести под действием нагрузок. Более того, наполнители снижают и себестоимость бетона, поскольку цемент стоит много дороже щебня или песка.

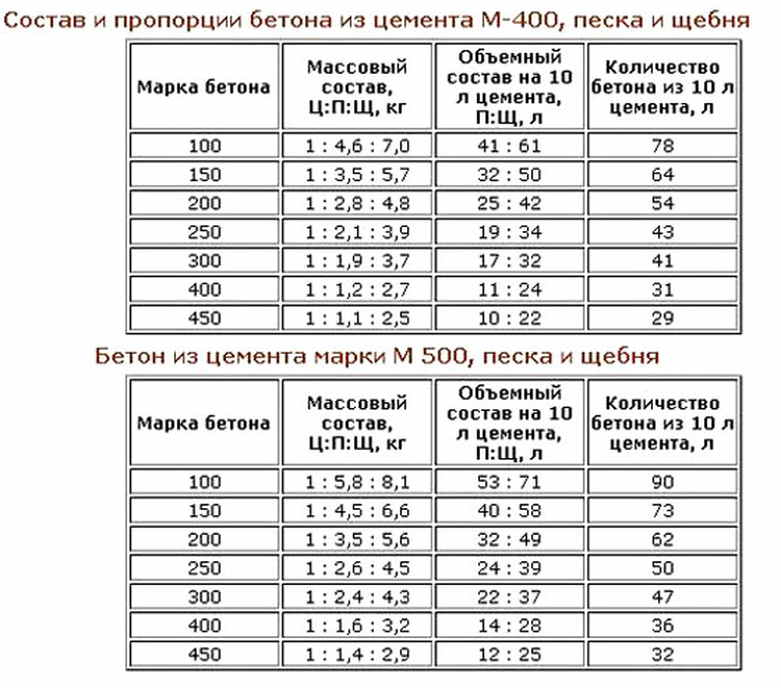

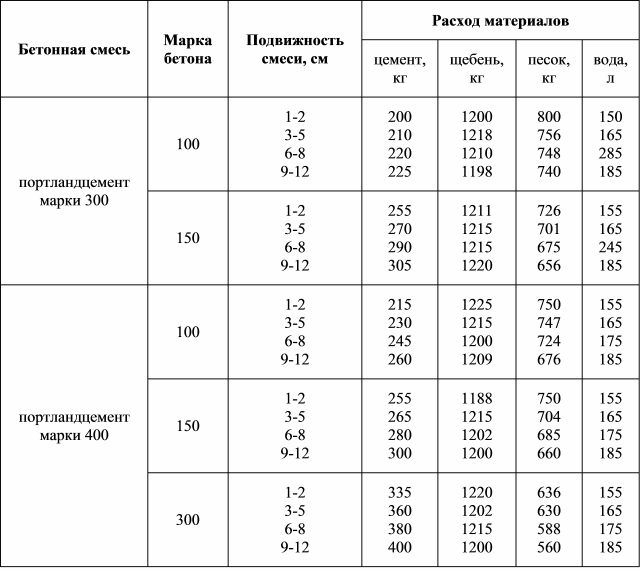

Так называемый товарный бетон или весовое соотношение составляющих в среднем можно свести к следующей схеме:

1 часть цемента + 2 части песка + 4 части щебня + 0,5 части воды, иными словами, при производстве бетона объемом 1 кубометр потребуются следующие пропорции:

• 0,25 м³ цемента или 325 кг при насыпной плотности в 1300 кг/м³;

• 0,43 м³ песка или 600 кг при насыпной плотности в 1400 кг/м³;

• 0,9 м³ щебня или 1200 кг при насыпной плотности в 1350 кг/м³;

• 0,18 м³ воды или 180 кг, 180 литров.

При сложении объемов получается 1,76 м³, при этом щебень выполняет роль каркаса, песок заполняет его пустоты, цемент с помощью воды склеивает составляющие в монолитную структуру, вследствие чего образуется объем размером в 1 кубометр бетона из 1,76 кубометра его составляющих.

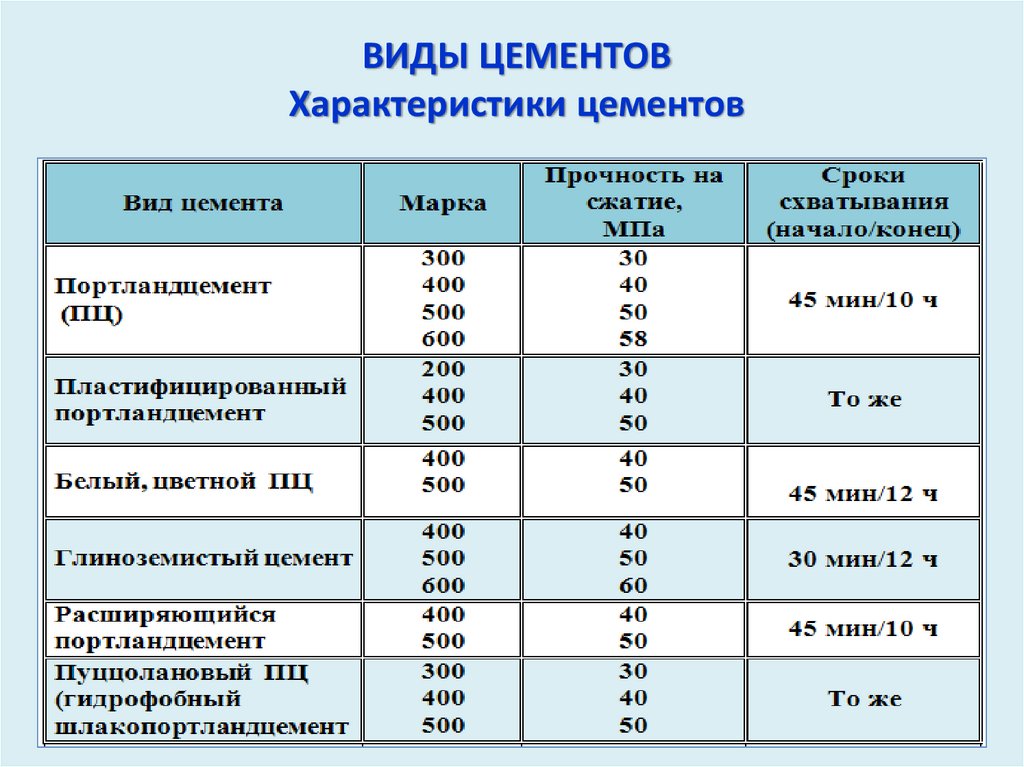

Марка цемента определяется с учетом того, в каких пропорциях и какого качества будут компоненты в составе бетона. Обозначать ее принято буковой М. Известны марки от М50 до М800. Означает это прочность бетона в кгс/кв.см. Букой В обозначается класс бетона. Он варьируется от В3,5 до В60.

Рациональнее всего в бетоне применять наполнитель разного размера. Такой метод позволит сделать укладку плотнее и приведет к экономии цементной смеси. Если применяется ручная укладка бетона для фундамента, то толщина укладки должна быть не менее утроенного максимального размера бетонного наполнителя. Наличие пустот в заполнителе станет причиной перерасхода песка и цемента, а, следовательно, приведет к увеличению расходов на фундамент, так как именно цемент является самой дорогой составляющей смеси.

Чтобы верно определить объем пустот, следует компонент бетонной смеси, будь то песок или щебень, засыпать в десятилитровое ведро, а затем залить туда воду до поверхности. При расходе воды в 3,5 л, пустоты будут составлять 35% объема.

Ручная укладка бетонной смеси, при которой применяется штыкование металлическим штырем и ручная послойная трамбовка требуется на 1 м³ бетона:

• для М-50 портландцемента ПЦ400-ПЦ500 — 160 кг, песка — 0,7 м³, щебня — 0,8 м³, воды 180 л

• для М-100 портландцемента ПЦ400-ПЦ500 — 220 кг, песка — 0,6 м³, щебня — 0,8 м³, воды 180 л

• для М-200 портландцемента ПЦ400-ПЦ500 — 280 кг, песка — 0,5 м³, щебня — 0,8 м³, воды 180 л

• для М-250 портландцемента ПЦ400-ПЦ500 — 330 кг, песка — 0,5 м³, щебня — 0,8 м³, воды 180 л

• для М-300 портландцемента ПЦ400-ПЦ500 — 380 кг, песка — 0,45 м³, щебня — 0,8 м³, воды 180 л

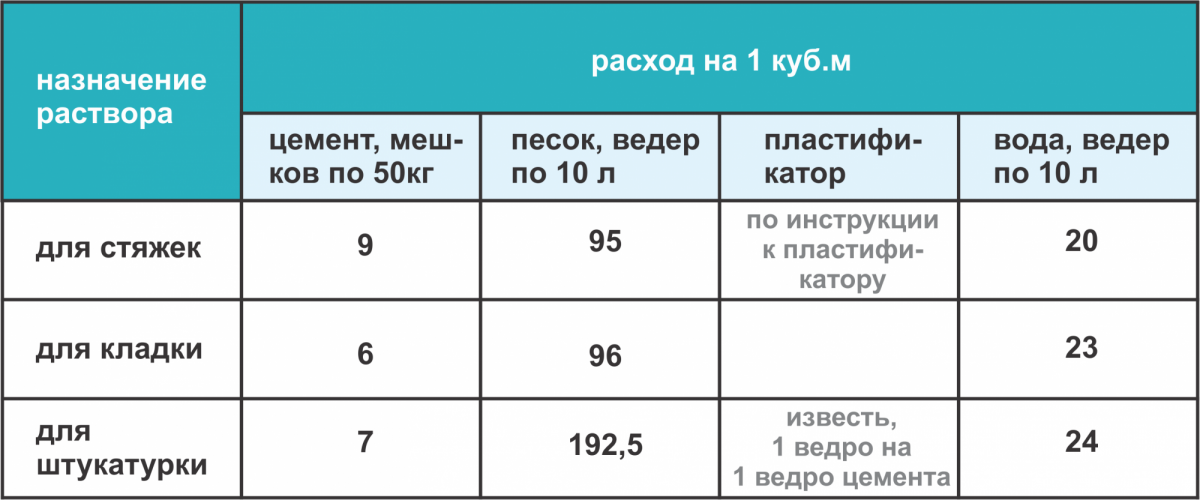

В быту стандартными пропорциями песка к цементу считают три к одному, но точность зависит это от многих параметров. Прежде всего – от того, будет ли это штукатурка или фундамент. На стяжку воды следует добавлять больше, чтобы смесь заливалась, а на штукатурку — меньше, чтобы прилипала. Многое зависит от качества цемента и от состояния воды. Бывает вода очень жесткая, такой следует добавлять меньше, а мягкой – напротив, больше. Придется пробовать и экспериментировать, что может отнять много времени, сил и израсходовать лишний материал. Неопытному мастеру стоит подумать о приобретении готовой сухой строительной смеси, и все его проблемы будут решены.

Прежде всего – от того, будет ли это штукатурка или фундамент. На стяжку воды следует добавлять больше, чтобы смесь заливалась, а на штукатурку — меньше, чтобы прилипала. Многое зависит от качества цемента и от состояния воды. Бывает вода очень жесткая, такой следует добавлять меньше, а мягкой – напротив, больше. Придется пробовать и экспериментировать, что может отнять много времени, сил и израсходовать лишний материал. Неопытному мастеру стоит подумать о приобретении готовой сухой строительной смеси, и все его проблемы будут решены.

Принято считать, что для кладочного раствора больше подходит цементно-песчаная смесь, пропорция которой составляет 1:3 или 1:4. В реальной жизни пропорция зависит от песка. Для кладки больше всего подойдет чистый речной песок. Обычно правильный раствор делается путем эксперимента: отмеряется ведро чистого песка, высыпается в емкость, где будет готовиться раствор, туда же добавляется четверть ведра цемента, перемешивается и разбавляется требуемым количеством воды, затем готовый раствор возвращается в ведро. В идеале он должен без остатка войти и занять весь его объем, как занимал песок.

В идеале он должен без остатка войти и занять весь его объем, как занимал песок.

Народные умельцы для придания прочности раствору на чистом песке без примесей глины добавляют небольшое количество дешевого средства для мытья посуды или стиральный порошок – не более 50-80 гр, но лучше добавлять специальный пластификатор. Многие используют для кладочного бетона карьерный песок, связывая это с его большей пластичностью и удобством в работе. На деле, он пластичнее за счет примеси глины, но она же одновременно снижает прочность.

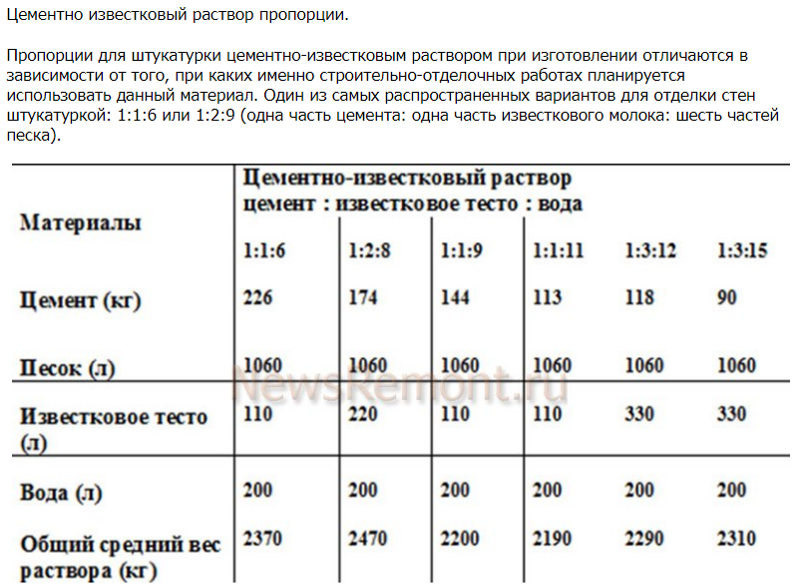

Для штукатурного раствора смесь готовится особого типа. Состав материалов для ее приготовления не меняется уже многие десятилетия. Это цемент, песок, глина, известь. Цемент, известь и глина являются вяжущими составляющими, песок – заполнителем. Заливается смесь обычной чистой водой. Стандартно на раствор идет один вяжущий компонент и один заполнитель, но часто применяются растворы с двумя вяжущими компонентами. Примером такой смеси может служить известково-песчаный раствор с добавлением цемента.

В соответствии с пропорциями вяжущего компонента и наполнителя, различается тощий, нормальный и жирный раствор. Тощим называют раствор с избытком наполнителя. Он хрупок, непрочен и недолговечен. Нормальным называют раствор с корректно подобранным соотношением вяжущей составляющей и наполнителя. Для жирного раствора характерен избыток вяжущего вещества. После высыхания он обычно начинает трескаться. Мастера определяют характер раствора, окунув в него мастерок. Тощий раствор стечет, лишь испачкав мастерок. Жирный прилипнет большими кусками. Правильный, нормальный раствор должен прилипать не сильно, оставляя тонкую корочку.

Наиболее популярным штукатурным раствором считается цементно-песчаный. Соотношение цемента к песку определяет марка цемента. Оптимально покупать М400 и мешать в следующих пропорциях: 1 часть цемента на 3 части песка. Сначала следует перемешать сухие компоненты без добавления воды, а затем вливать воду постепенно, до достижения требуемой густоты. Многие добавляют в смесь клей ПВА при соотношении примерно 50-70 гр. клея на 10 л раствора.

клея на 10 л раствора.

Известковый раствор — смесь известковой пасты и песка. Пропорции зависят от жирности извести. Точно их назвать нельзя, необходимо контролировать жирность, досыпая песок постепенно. Для увеличения прочности такого раствора, на 10 кг добавляют еще 1 кг цемента. Глиняный раствор по приготовлению ничем не отличается от известкового. Его пропорции также зависят от жирности глины, а цемент добавляется аналогично для увеличения прочности. Штукатурный раствор для наружных работ не требует глины или извести. Готовится обычный цементно-песчаный раствор.

Если перед вами стоит задача что-либо забетонировать, но вы не знаете, как соблюсти пропорции, приобретите готовую сухую смесь от производителя, которая позволит, не создавая себе проблем, быстро, качественно и экономично отремонтировать или изготовить фундамент, отштукатурить стены, как внутренние, так и внешние.

Цены на сухие смеси Сухие смеси М150, М200, пескобетон М300 Строительные смеси

| Для выбора исходных компонентов сухих строительных смесей и пескобетонов определяющими являются требования к готовой продукции. Основные характеристики минеральных наполнителей, которые влияют на свойства сухих строительных смесей и приготовленных из них растворов: минеральный состав наполнителя, состав примесей, влажность наполнителя. Влажность наполнителей для сухих смесей не должна превышать 0,5%, а твердость наполнителя зависит от производственного назначения каждой сухой смеси и соответствующих требований к раствору по прочности, твердости и жесткости. В большинстве растворов для штукатурных работ тонким слоем крупность зерна составляет до 0,6 мм. Зерна более крупного размера используются при нанесении штукатурки толстыми слоями. Зерна меньшего размера в смеси придают раствору большую пластичность, однако для приготовления такого раствора требуется больше воды, что снижает прочность раствора и ведет к образованию трещин. Кроме того, малый размер зерна обусловливает большая удельную поверхность наполнителя, которая требует большего расхода вяжущего. |

Информация, представленная на сайте, не является офертой. Уточняйте цены у менеджера. | |

Copyright © ООО «ШТОРМ», 2009 — 2014 |

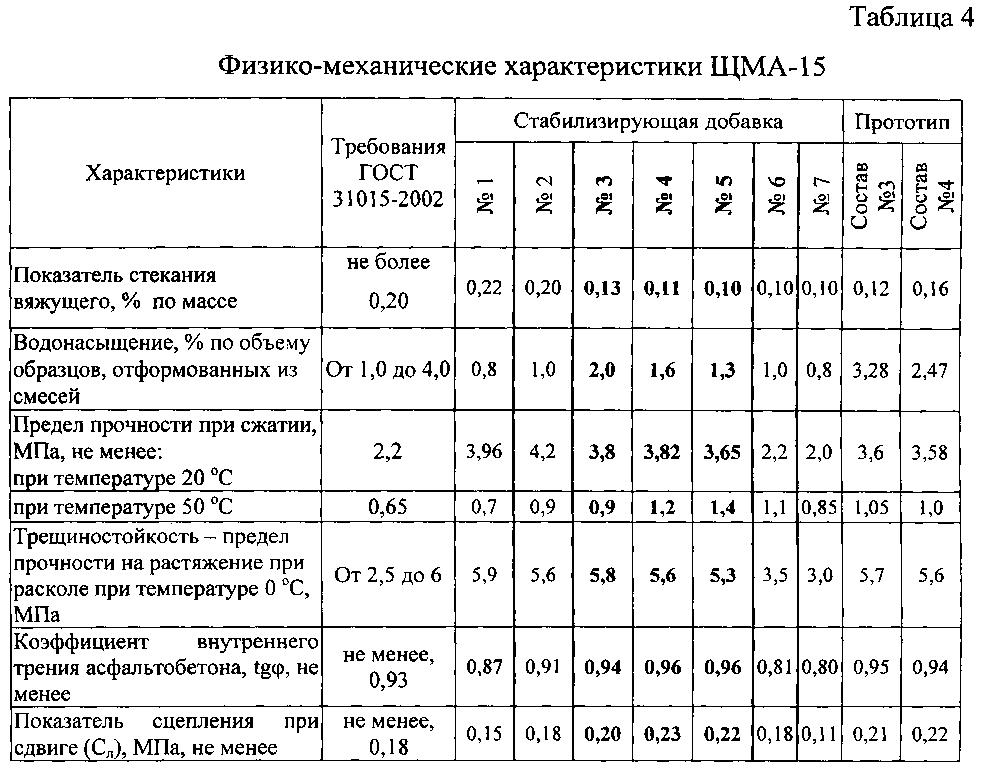

Влияние соотношения наполнитель-битум на характеристики модифицированного асфальтового раствора добавкой

1 Введение

Асфальт часто выбирают в качестве материала дорожного покрытия во всем мире. С ростом трафика перегруженные автомобили будут вызывать раннее повреждение асфальтобетонного покрытия, в том числе высокотемпературную колею, низкотемпературные трещины, просадку, выбоины и т. д. Растворная теория предполагает, что асфальтобетонная смесь представляет собой дисперсную систему многоуровневой межпространственной сетчатой структуры с крупный заполнитель в качестве дисперсной фазы, а асфальтовый раствор представляет собой первую децентрализованную систему асфальтобетонной смеси с мелким заполнителем в качестве дисперсной фазы, рассеянной в асфальтовой среде [1]. Структура, состав и характеристики асфальтового раствора напрямую влияют на дорожные характеристики асфальтового покрытия. Было проведено множество исследований асфальтового раствора [2–6] с точки зрения стандартного теста Маршалла, иммерсионного теста Маршалла, теста на колейность и теста на низкотемпературный изгиб образцов балок. Чжан и др. [7] изучали свойства асфальтового раствора с помощью реометра динамического сдвига (DSR) и реометра изгибающей балки (BBR) на оборудовании SHRP, испытывали и анализировали влияние соотношения наполнитель/битум на характеристики раствора при высоких и низких температурах в 2004 г.; и они рекомендовали, чтобы соотношение наполнителя и битума не превышало 1,4 для высокотемпературных характеристик и не превышало 1,0 для низкотемпературных характеристик. Но они не дали минимального значения соотношения наполнитель-битум и не учитывали добавку в асфальте. Сделан вывод, что модифицированный асфальт добавкой может значительно улучшить характеристики асфальтобетонного покрытия [8–10].

Структура, состав и характеристики асфальтового раствора напрямую влияют на дорожные характеристики асфальтового покрытия. Было проведено множество исследований асфальтового раствора [2–6] с точки зрения стандартного теста Маршалла, иммерсионного теста Маршалла, теста на колейность и теста на низкотемпературный изгиб образцов балок. Чжан и др. [7] изучали свойства асфальтового раствора с помощью реометра динамического сдвига (DSR) и реометра изгибающей балки (BBR) на оборудовании SHRP, испытывали и анализировали влияние соотношения наполнитель/битум на характеристики раствора при высоких и низких температурах в 2004 г.; и они рекомендовали, чтобы соотношение наполнителя и битума не превышало 1,4 для высокотемпературных характеристик и не превышало 1,0 для низкотемпературных характеристик. Но они не дали минимального значения соотношения наполнитель-битум и не учитывали добавку в асфальте. Сделан вывод, что модифицированный асфальт добавкой может значительно улучшить характеристики асфальтобетонного покрытия [8–10]. По-прежнему важно изучить правильное соотношение наполнителя и битума, чтобы контролировать характеристики асфальта.

По-прежнему важно изучить правильное соотношение наполнителя и битума, чтобы контролировать характеристики асфальта.

В этой статье мы провели испытания асфальтового раствора с добавками SB (Sasobit) и SW (Sasowam) посредством DSR и BBR. Путем анализа данных испытаний исследуются характеристики антиколейной и низкотемпературной трещиностойкости, а также усталостная долговечность асфальтового раствора. Наконец, рекомендуется соотношение наполнителя и битума в асфальтовом растворе.

2 Введение в схему испытаний

В соответствии со стратегической программой исследования автомобильных дорог (SHRP) [11], матричный асфальт № 70 и порошкообразная известняковая руда используются в качестве сырья для получения фракций заполнителя. Плотность и коэффициент гидрофильности рудного порошка приведены в таблице 1.

Таблица 1 Результаты испытаний показателей рудного порошка и их сравнение с техническими требованиями

Полноразмерная таблица

Сначала мы поместили порошок известняка в сита разного размера для измерения скорости проникновения известняка. Полученные результаты сравнивают с техническими требованиями [1], как показано в табл. 1. Затем в матричный асфальтобетон № 70 добавляли рудный порошок с получением образцов асфальтобетонного раствора с четырьмя соотношениями наполнитель-битум: 0,8, 1,0, 1,2, и 1.4.

Полученные результаты сравнивают с техническими требованиями [1], как показано в табл. 1. Затем в матричный асфальтобетон № 70 добавляли рудный порошок с получением образцов асфальтобетонного раствора с четырьмя соотношениями наполнитель-битум: 0,8, 1,0, 1,2, и 1.4.

3 Высокотемпературные и усталостные характеристики асфальтового раствора

Испытание DSR обычно используется для оценки высокотемпературных характеристик асфальтового раствора [1, 3, 5]. При межплоскостном расстоянии в 2 раза больше максимального диаметра резинового клея и размере добавляемого зерна не более 0,250 мм ДСР можно использовать для проверки свойств резиновой пасты [12–14].

DSR на рис. 1a используется для характеристики вязких и упругих свойств материалов путем измерения модуля сдвига сложного материала ( G *) и фазового угла ( δ ) [15–17]. DSR может образовывать кусок толстой пленки между прижимной пластиной и вибрационной пластиной, которые удерживаются при определенной нагрузке, а вибрационная пластина вращается с угловой скоростью и углом, как показано на рис. 1b.

1b.

Рис. 1

Сдвиговой расходомер ШРП и принципиальная схема. a Реометр динамического сдвига. b Принцип работы реометра динамического сдвига

Изображение полного размера

Напряжение сдвига 9*} = \frac{{\tau_{ \hbox{max} } — \tau_{ \hbox{min} } }}{{\gamma_{ \hbox{max}} — \gamma_{ \hbox{min} } } } ,\quad\delta = 2\uppi f \cdot \Updelta t, $$

где T максимальный крутящий момент; r радиус виброплиты; h высота образца; θ угол поворота виброплиты; τ max , τ min , γ max и γ min максимальное или минимальное касательное напряжение и деформация; Δ t время задержки.

При нормальной температуре асфальтового покрытия и транспортной нагрузке вязкостные и упругие свойства асфальта могут быть получены путем испытания комплексного модуля сдвига G * и относительного показателя δ между восстанавливаемыми и неустранимыми деформациями. G */sin δ — коэффициент защиты от колейности, указывающий на сопротивление деформации асфальтового материала. При проектной максимальной температуре дорожного покрытия, чем выше G */sin δ , тем меньше деформация асфальта. Таким образом, чем выше G */sin δ , тем лучше сопротивление колееобразованию. Кроме того, G *sin δ означает способность вяжущего материала сопротивляться усталости [17].

G */sin δ — коэффициент защиты от колейности, указывающий на сопротивление деформации асфальтового материала. При проектной максимальной температуре дорожного покрытия, чем выше G */sin δ , тем меньше деформация асфальта. Таким образом, чем выше G */sin δ , тем лучше сопротивление колееобразованию. Кроме того, G *sin δ означает способность вяжущего материала сопротивляться усталости [17].

В этом эксперименте в приготовленный асфальтовый раствор были добавлены SB и SW в количестве 3 % по массовой доле соответственно в качестве исходных образцов; а исходные образцы подвергали старению в прокатной тонкопленочной печи. Мы использовали исходные и стареющие образцы в тесте DSR в различных температурных условиях. Деформация DSR составляет 12 %, а угловая скорость ω = 10 рад/с. С помощью теста DSR оценивали усталостные характеристики асфальтового раствора, то есть реологические свойства резиновой пасты при нормальных температурах. В спецификациях на вяжущие Superpave характеристики усталостной прочности оцениваются путем приложения давления к стареющему асфальту [18]. SHRP указывает, что G *sin δ не должно превышать 5000 кПа в испытании на устойчивость к усталостному растрескиванию [11]. При разных температурах соотношение между соотношением наполнитель-битум и коэффициентом колейности может быть получено для исходных и стареющих образцов, как показано на рис. 2; а зависимость соотношения наполнитель-битум и сопротивления усталости образцов при нормальных температурах показана на рис. 3.

В спецификациях на вяжущие Superpave характеристики усталостной прочности оцениваются путем приложения давления к стареющему асфальту [18]. SHRP указывает, что G *sin δ не должно превышать 5000 кПа в испытании на устойчивость к усталостному растрескиванию [11]. При разных температурах соотношение между соотношением наполнитель-битум и коэффициентом колейности может быть получено для исходных и стареющих образцов, как показано на рис. 2; а зависимость соотношения наполнитель-битум и сопротивления усталости образцов при нормальных температурах показана на рис. 3.

Рис. 2

Зависимость между соотношением наполнитель-битум и коэффициентом колеи. a Исходные образцы с добавкой SB. b Старение образцов с SB. c Оригинальные образцы с ув. № 3 a Зависимость отношения наполнитель-битум от G *sin( δ ) СБ. b Зависимость отношения наполнитель-битум от G *sin( δ ) SW

Изображение в натуральную величину

Из рис. 2 можно сделать следующие выводы:

2 можно сделать следующие выводы:

- (1)

Коэффициент антиколейности асфальтового раствора увеличивается с увеличением соотношения наполнитель/битум. Для образцов с SB и SW увеличение G */sin δ максимально при 64 °С. При увеличении отношения наполнитель-битум от 0,8 до 1,4, G */sin δ увеличивается с 28,78 до 37,71, с 27,43 до 35,24 для SB и SW соответственно, что соответствует увеличению на 31 % и 28,5 %. Таким образом, показатели жаростойкости трещин асфальтового раствора с добавкой SB лучше, чем с добавкой SW.

- (2)

При увеличении температуры и соотношения наполнитель-битум приращение G */sin δ постепенно уменьшается. Соотношение наполнитель-битум играет важную роль в определении высокотемпературных характеристик асфальта и предотвращает кратковременное старение асфальта.

Необходимо увеличить соотношение наполнитель-битум.

Необходимо увеличить соотношение наполнитель-битум.

Из рис. 3 сделаны следующие выводы:

- (1)

Шаг G *sin δ составляет 13 % при увеличении соотношения наполнитель-битум с 0,8 до 1,2. Она увеличивается на 20 % при увеличении соотношения наполнитель-битум с 1,2 до 1,4. Очевидно, что большое влияние на усталостное растрескивание вяжущего материала оказывает соотношение наполнитель-битум.

- (2)

G *sin δ увеличивается при увеличении соотношения наполнитель/битум от 0,8 до 1,4, причем скорость увеличения относительно стабильна.

4 Испытательный анализ характеристик асфальтового раствора при низкой температуре

Реометр с изгибающейся балкой на рис. 4 представляет собой прибор, который оценивает характеристики асфальтового материала при низких температурах [19–21]. Он помещает образец асфальтовой балки на опорную раму, а затем нагружает ее для проверки модуля жесткости ползучести ( S ) и уклона ползучести ( м ) асфальтобетонного материала. Асфальтовое вяжущее с меньшим S и более крупные м демонстрируют лучшую трещиностойкость, чем более крупные S и меньшие м при низких температурах.

4 представляет собой прибор, который оценивает характеристики асфальтового материала при низких температурах [19–21]. Он помещает образец асфальтовой балки на опорную раму, а затем нагружает ее для проверки модуля жесткости ползучести ( S ) и уклона ползучести ( м ) асфальтобетонного материала. Асфальтовое вяжущее с меньшим S и более крупные м демонстрируют лучшую трещиностойкость, чем более крупные S и меньшие м при низких температурах.

Рис. 4

Реометр с изгибающейся балкой и его принципиальная схема. и Фото. b Принцип работы

Изображение с полным размером

Реометр с изогнутой балкой рекомендуется многими исследователями для изучения низкотемпературных характеристик асфальтового раствора из-за его преимуществ, таких как точные данные и хорошая воспроизводимость [20]. В процессе испытания BBR есть три важных предпосылки, в том числе соотношение времени и температуры, влияние физического упрочнения и линейная вязкоупругость, которым должно соответствовать испытание BBR [22].

В этой статье мы используем BBR для измерения модуля жесткости ползучести при изгибе S и скорости ползучести м при -18, -12 и -6 °C соответственно, и результаты показаны на рис. 5 и 6.

Рис. 5

Результаты испытаний BBR модифицированного битумного раствора SB. a Модуль жесткости ползучести при изгибе в зависимости от соотношения наполнитель-битум. b Скорость ползучести в зависимости от соотношения наполнитель-битум

Изображение с полным размером

Рис. 6

Результаты испытаний BBR битумного раствора, модифицированного SW. a Модуль жесткости ползучести при изгибе в зависимости от соотношения наполнитель-битум. б Скорость ползучести в зависимости от соотношения наполнитель-битум

Изображение в полный размер

Из рис. 5 получаем следующие выводы:

- (1)

Низкотемпературная стойкость асфальтового раствора ухудшается с увеличением соотношения наполнитель/битум, особенно при увеличении соотношения с 1,2 до 1,4.

Его характеристики быстро падают при низкой температуре, а понижение температуры также оказывает большое влияние на модуль жесткости резиновой пасты.

Его характеристики быстро падают при низкой температуре, а понижение температуры также оказывает большое влияние на модуль жесткости резиновой пасты. - (2)

Скорость ползучести постепенно уменьшается с увеличением соотношения наполнитель-битум, а трещиностойкость быстро снижается при низкой температуре, когда соотношение наполнитель-битум превышает 1,2.

Из рис. 6 видно, что с увеличением соотношения наполнитель-битум модуль жесткости ползучести увеличивается; то есть низкотемпературные антитрещинные характеристики раствора ухудшаются с увеличением соотношения наполнитель-битум. В то же время температура также оказывает большое влияние на модуль жесткости резиновой пасты, когда он уменьшается. Амплитуда скорости ползучести существенно не уменьшается. Следовательно, отношение наполнителя к битуму в асфальтобетонном растворе с добавкой СВ может быть несколько больше, чем у СБ.

5 Анализ испытаний на пластичность асфальтового раствора

Взаимодействие асфальта и добавки оказывает большое влияние не только на формирование и количество структуры асфальтового раствора, но и на его вязкость и низкотемпературную хрупкость [22– 24]. Пластичность асфальтового раствора по сравнению с асфальтовой смесью более точно отражает низкотемпературную пластичность. В данной статье рассматривается значение пластичности асфальтового раствора при определенной скорости растяжения (5 см/мин) при различных соотношениях наполнитель/битум и различных температурных условиях. Результаты испытаний значений пластичности асфальтобетонного раствора приведены в таблице 2 и на рис. 7. 9№ 7 Асфальтового раствора уменьшается с увеличением соотношения наполнитель-битум. Следовательно, соотношение наполнителя и битума не должно быть слишком большим. Здесь мы предлагаем, чтобы он был меньше 1,2.

Из рис. 7 видно, что деформация при изгибе при низкой температуре постепенно снижается с увеличением соотношения наполнитель-битум, а низкотемпературные характеристики резко снижаются, когда отношение наполнитель-битум продолжает увеличиваться с 1,2 до 1,4. Однако с увеличением соотношения наполнитель/битум постепенно повышаются жаропрочные характеристики. По сравнению с низкотемпературными характеристиками, высокотемпературные характеристики имеют меньшую амплитуду увеличения, когда отношение наполнитель/битум продолжает увеличиваться с 1,2 до 1,4. По результатам высокотемпературных и низкотемпературных характеристик соотношение наполнитель-битум в асфальтобетонном растворе с добавкой СБ должно быть менее 1,2.

Однако с увеличением соотношения наполнитель/битум постепенно повышаются жаропрочные характеристики. По сравнению с низкотемпературными характеристиками, высокотемпературные характеристики имеют меньшую амплитуду увеличения, когда отношение наполнитель/битум продолжает увеличиваться с 1,2 до 1,4. По результатам высокотемпературных и низкотемпературных характеристик соотношение наполнитель-битум в асфальтобетонном растворе с добавкой СБ должно быть менее 1,2.

6 Выводы

- (1)

Согласно приведенным выше результатам исследований, мы знаем, что коэффициент колеи постепенно увеличивается с увеличением соотношения наполнитель-битум и имеет наибольшую амплитуду при 64 °C. Приращение фактора колеи уменьшается с температурой. Соотношение наполнителя и битума асфальтового раствора с добавкой СБ оказывает большее влияние на антиколейный фактор при низкой температуре, чем у УВ. Прирост фактора против колейности после обработки старением становится меньше, чем до старения, что показывает, что рудный порошок может предотвратить старение асфальта.

Таким образом, рудный порошок не только может увеличить коэффициент предотвращения колейности, но также может повысить устойчивость асфальта к старению.

Таким образом, рудный порошок не только может увеличить коэффициент предотвращения колейности, но также может повысить устойчивость асфальта к старению. - (2)

В соответствии с характеристиками двух добавок и различными температурами испытаний влияние SB на коэффициент предотвращения колейности больше, чем у SW. Следовательно, SB имеет лучшие характеристики, чем SW, при высоких температурах.

- (3)

С увеличением дозировки рудного порошка коэффициент антиколейности постепенно увеличивается, а увеличение амплитуды меньше зависит от температуры. При достижении соотношения наполнитель-битум 1,2 коэффициент усталости асфальтобетонного раствора с СБ значительно возрастает; в то время как для SW это не так очевидно. По сравнению с SB коэффициент усталости образцов с УВ имеет меньший прирост амплитуды.

Следовательно, соотношение битум-наполнитель в СБ должно быть менее 1,2.

Следовательно, соотношение битум-наполнитель в СБ должно быть менее 1,2. - (4)

В соответствии с низкотемпературным испытанием, когда отношение наполнителя к битуму в асфальтовом растворе с SB продолжает увеличиваться выше 1,2, модуль жесткости ползучести быстро увеличивается, в то время как скорость ползучести и пластичность быстро снижаются в испытании на пластичность. Следовательно, соотношение наполнитель/битум для СБ должно быть меньше 1,2, а для СБ может быть больше 1,2, так как СБ имеет лучшие характеристики, чем СБ, при низких температурах.

- (5)

Влияние добавки на характеристики асфальтового раствора можно определить с помощью высокотемпературных и низкотемпературных испытаний, а также испытаний на пластичность теплой асфальтовой смеси.

Рекомендуемый диапазон отношения наполнителя к битуму асфальтового раствора с СБ составляет от 0,8 до 1,2.

Рекомендуемый диапазон отношения наполнителя к битуму асфальтового раствора с СБ составляет от 0,8 до 1,2.

Ссылки

Zhang ZQ, Wang YC (2006) Влияние асфальтового раствора на характеристики горячей асфальтобетонной смеси при высоких и низких температурах. J Chang’an Univ Nat Sci Ed 26(2):1–5 (на китайском языке)

МАТЕМАТИКА

Google Scholar

Feng H (2008) Исследование экспериментальных характеристик асфальтового раствора с помощью теории визеоупругости. Диссертация, Университет науки и технологии, Чанша (на китайском языке)

Brice D, Herve DB, Pierre C et al (2007) Линейные вязкоупругие свойства битумных материалов: от вяжущих до мастик (с обсуждением), J Assoc Asph Paving Technol 76:455–494

Google Scholar

«>Гублер Р., Лю Ю., Андерсон Д.А. и др. (1999) Исследование системного наполнителя и асфальтовых вяжущих с помощью реологических методов. Ассоциация технологов асфальтоукладчиков, 68(2):284–304

Google Scholar

Витчак М.В., Калуш К., Пеллинен Т. (2002) Простой тест производительности для состава смеси для супермощения. Совет по исследованиям в области транспорта, Национальный исследовательский совет. National Academy Press, Вашингтон, стр. 172–180

Zhang ZQ, Zhang WP, Li P (2004) Соотношение битума-наполнителя в асфальтовой смеси. J Chang’an Univ Nat Sci Ed 24(5):7–10 (на китайском языке)

МАТЕМАТИКА

Google Scholar

«>Юсефи А.А., Кади А.А., Рой С (2000) Композитные битумные вяжущие: влияние модифицированного РПЭ на асфальт. J Mater Civil Eng 12(2):113–123

Статья

Google Scholar

Neguleseu II, Daly WH, Mohammad LN et al (2000) Переработка модифицированного полимером асфальтового покрытия — исследование связующего вещества. 79-е ежегодное собрание Совета транспортных исследований, Вашингтон, округ Колумбия, 9–13 января 2000 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта (1993 г.) Руководство AASHTO по проектированию конструкций дорожных покрытий. ААШТО, Вашингтон

Google Scholar

«>Американская ассоциация государственных служащих дорожного транспорта, метод испытания для определения склонности асфальтобетонных смесей к колееобразованию с использованием анализатора асфальтового покрытия. http://www.okladot.state.ok.us/materials/pdfs-ohdl/ohdl43.pdf. По состоянию на 14 июля 2009 г.

Министерство транспорта (2008 г.) Технические условия на строительство асфальтобетонных покрытий автомобильных дорог. China Communications Press, Пекин (на китайском языке)

Google Scholar

«>Chen HX, Yuan YJ, Zhang ZQ и др. (2005) Факторы, влияющие на тесты реометра на динамический сдвиг. Central South Highw Eng 30(2):142–164 (на китайском языке)

Google Scholar

Федеральное авиационное управление (2008 г.) Горячая асфальтобетонная смесь рассчитывается по руководству. People’s Communication Press, Пекин (на китайском языке)

Google Scholar

Duan SR, Ren RB (2001) Применение реометра динамического сдвига (DSR) для оценки характеристик дорожного покрытия. Central South Highw Eng 4: 81–83

Google Scholar

«>Feng IL (2006) Реологический анализ асфальта, испытанного с помощью реометра с изгибающейся балкой. J Wuhan Univ Technol 30(2):205–208 (на китайском языке)

Google Scholar

Li YW, Wang JS, Huang WY и др. (2011) Технология строительства теплых асфальтобетонных покрытий. China Architecture & Building Press, Пекин (на китайском языке)

Google Scholar

Чжан Ю.Л. (2011) Технология строительства асфальтобетонных покрытий и контроль качества. People’s Communication Press, Пекин (на китайском языке)

Google Scholar

Ли Ю.С. (1995) Ползучесть и релаксация 4 видов горных пород при испытаниях на одноосное сжатие.

Chin J Rock Mech Eng 14 (1): 39–47 (на китайском языке)

Chin J Rock Mech Eng 14 (1): 39–47 (на китайском языке)Google Scholar

Zheng NX, Zhang X, Li A (2004) Обсуждение проблем в системе оценки эффективности SHRP. J Highw Transp Res Dev 9: 55–59 (на китайском языке)

Google Scholar

Brown ER, Haddock JE, Crawford C (1996) Исследование асфальтовых растворов с каменной матрицей. J Transp Res Board 1530: 95–102

Артикул

Google Scholar

Ким Ю.Р., Литтл Д.Н. (2004) Линейный вязкоупругий анализ асфальтовых мастик. J Mater Civil Eng 16(2):122–132

Статья

Google Scholar

Национальная кооперативная программа исследований автомобильных дорог, руководство по механистическому эмпирическому проектированию новых и восстановленных конструкций дорожного покрытия, заключительный отчет. http://www.betterroads.com/tag/guide-for-mechanistic-empirical-design-of-new-and-rehabilitated-pavement-structures-final-report-nchrp-2004/. По состоянию на 1 сентября 2004 г.

Huang YB, Qin L (2005) Методы улучшения асфальта и обсуждение улучшенной способности асфальта. J Guangxi Univ Nat Sci Ed 30(1):122–124 (на китайском языке)

Google Scholar

Lin XX (2002) Обсуждение характеристики соотношения состава Superpave. East China Highw 2: 45–47 (на китайском языке)

Google Scholar

Ссылки для скачивания

Соотношения растворов

Roz Artis

Взвешивание сухих гидратных (порошковых) вяжущих наиболее точно выполняется по весу, а не по объему (Все фотографии: Roz Artis, Scottish Lime Center Trust

В течение почти 30 лет шотландский центр извести наблюдал, что наиболее частые случаи неудачных строительных растворов связаны с неправильным соотношением вяжущих и песка.

Обычно это происходит из-за недостаточного количества вяжущего в растворной смеси и/или различий между партиями, вызывающих проблемы с однородностью характеристик. Поэтому важно понимать, что подразумевается под спецификацией и как мы можем обеспечить правильное соотношение вяжущего и песка.

Обозначение соотношения компонентов строительного раствора

Общие технические характеристики строительных растворов включают смеси 1:3, 1:2:9 или 1:1:6. Первые одна или две цифры относятся к содержанию вяжущего вещества (извести, цемента или того и другого), а последняя цифра всегда относится к наполнителю, которым обычно является песок.

Таким образом, смесь 1:3 может означать одну объемную часть извести или цемента на три объемные части песка.

Соотношение 1:2:9 может означать от одной объемной части цемента (затворного материала) до двух объемных частей извести, до девяти объемных частей песка. Во всех трех смесях соотношение вяжущего (известь и/или цемент) к песку составляет один к трем.

Цель состоит в том, чтобы покрыть все песчинки связующим веществом, чтобы получился полноценный раствор, но почему соотношение один к трем?

Соотношение пустот

Это может показаться удивительным, но смесь 1:3, приготовленная в виде раствора, будет по-прежнему иметь тот же объем, что и три объема песка, с которыми вы начали (единственная наука, согласно которой один и три не дают четыре)!

Это связано с тем, что между песчинками есть пустоты или промежутки, которые при смешивании с правильным количеством вяжущего будут полностью заполнены.

Соотношения смеси, указанные выше, основаны на общедоступных строительных песках, которые предполагают, что они имеют коэффициент пустот или пространства, равный примерно одной трети их объема, следовательно, одна объемная часть вяжущего на три объемные части песка, где треть объема песка заполняется вяжущим.

К сожалению, не все строительные пески так предсказуемы, особенно если песок и другие заполнители были выбраны в соответствии с историческими работами.

Поэтому важно знать процент пористости вашего песка, чтобы использовать достаточное количество вяжущего для приготовления готового раствора. Если вы этого не сделаете, у вас может быть дорогостоящий провал на ваших руках. Легко измерить коэффициент пустотности песка на месте.

Просто используйте прозрачную банку для варенья с прямыми стенками известного объема (не менее 100 мл). С помощью мерного цилиндра насыпьте в банку ровно 100 мл сухого песка (поэтапно высушите его в микроволновой печи) и слегка утрамбуйте.

Теперь наполните мерный цилиндр водой до отметки 100 мл и медленно вливайте воду в песок, пока уровень воды не сравняется с верхним слоем песка.

Это нужно делать поэтапно, чтобы вода просачивалась в пустоты или пространства. Объем воды, необходимый для достижения поверхности песка, равен объему, отсутствующему в мерном цилиндре, и эквивалентен коэффициенту пустотности в процентах.

Таким образом, если для достижения верхней поверхности песка необходимо 25 мл воды, коэффициент пустотности составляет 25%. В некоторых случаях доля пустот может превышать 50 %, и содержание вяжущего должно быть соответственно увеличено.

Смешивание по объему или по весу?

Все эти мешки с переплетом весят 25 кг, они просто занимают больше или меньше объема

При указании пропорций смеси пропорции даются номинально по объему.

Однако с практической точки зрения измерение объема гидравлической извести и других порошкообразных вяжущих вряд ли будет точным, поскольку их объем существенно меняется от одного типа вяжущего к другому, степени их утрамбовки и в зависимости от того, как долго они поселились в пути.

Таким образом, полагаясь только на объем, можно получить несоответствующие строительные растворы с различной прочностью и эксплуатационными качествами, а иногда и отказ.

По этой причине сухие гидратные порошки следует измерять по весу, чтобы быть точными и последовательными и исключить хотя бы одну из многих причин разрушения строительного раствора.

Различия в объеме особенно очевидны, когда 25-килограммовые мешки с различными вяжущими выстраиваются в ряд, причем мешок с обычным портландцементом (OPC) является наименьшим (с наименьшим объемом).

Относится к размеру частиц, площади их поверхности и количеству частиц в материале. Например, на площади 1 см² один слой частиц может содержать 3600 частиц стандартного OPC или 13000 частиц конкретной природной гидравлической извести NHL 2.

Короче говоря, частицы цемента имеют большую площадь поверхности и тяжелее, чем частицы большинства известковых вяжущих.

Таким образом, требуется меньшее количество частиц и меньший объем OPC, чтобы достичь веса 25 кг, чем извести NHL 2, которая требует больше частиц (из-за меньшей площади поверхности) и, следовательно, большего объема, чтобы достичь веса 25 кг. Поэтому мешок с гидравлической известью больше.

Поэтому мешок с гидравлической известью больше.

Различия в объемах связующего для одного и того же веса известны как относительные объемные плотности.

Каждое связующее будет отличаться, даже если они относятся к одной и той же классификации Британского стандарта (BS-EN 459). Saint-Astier NHL 2, например, будет иметь другую относительную объемную плотность, чем Otterbein NHL 2, потому что все они сделаны из природного известняка.

Расчет веса вяжущего, используемого для данного объема

Если мы знаем относительную объемную плотность (RBD) вяжущего, мы можем рассчитать вес любого заданного объема. Часто на мешках со связующим печатается RBD в килограммах на литр, но многие

не.

Некоторые даже включают расчеты для полных мешочных смесей, что полезно для производства больших объемов раствора. Если нет, уточните у поставщика: какие-либо специализированные поставщики стоят

их соль сможет посоветовать относительную объемную плотность вяжущих, которые они хранят.

Итак, как нам преобразовать пропорцию смешивания, которая номинально указана по объему, в вес? Самый простой способ — рассчитать требуемый объем вяжущего в литрах и использовать RBD для преобразования его в вес.

Например, RBD 0,63 означает, что один литр этого известкового вяжущего весит 0,63 кг. На практике, однако, полезнее начать с определения того, сколько раствора вам понадобится для работы в течение дня.

Это эквивалентно объему песка, который вы собираетесь использовать, потому что, как упоминалось ранее, вяжущее заполняет только пустоты или промежутки между песчинками.

Например, если предполагается использовать 150 литров раствора NHL 2 в день, песок можно измерять в ведрах, то есть десять ведер по 15 литров каждое.

Следующий вопрос — количество извести. Если простой тест на пустотность показывает, что для данного конкретного песка требуется соотношение 1:2, то на 150 литров песка потребуется эквивалент 75 литров выбранной извести, но сколько это весит?

Если RBD выбранной извести равно 0,5, это означает, что один литр извести весит 0,5 кг, поэтому 75 литров этой извести весят 37,5 кг (75 x 0,5 кг).

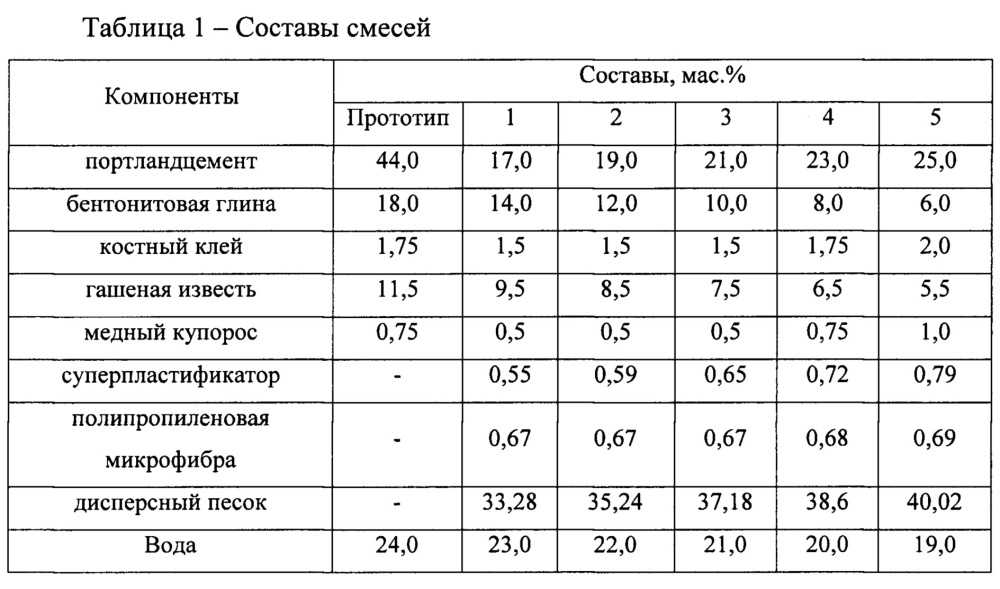

Сырье для производства сухих смесей должно выбираться так, чтобы гарантировать свойства строительных растворов, приготовляемых на основе этих смесей. Используемый в качестве наполнителя в сухих смесях песок должен соответствовать ГОСТ 8736, песок формовочный – ГОСТ 2138, песок из шлаков тепловых электростанций – ГОСТ 26644. Также стандартам должна соответствовать кирпичная крошка – ГОСТ 530, крошка из ячеистого бетона – ГОСТ 21520, зола – ГОСТ 25818, мел – ГОСТ 12085, молотый кварц – ГОСТ 9077. Вода для приготовления растворов из сухих смесей должна соответствовать ГОСТ 23732. Качество сухих строительных смесей зависит не только от добавок, но и от качества и состава минеральных компонентов с учетом физико-химических процессов, происходящих при затвердевании растворов, приготовленных на смесях.

Сырье для производства сухих смесей должно выбираться так, чтобы гарантировать свойства строительных растворов, приготовляемых на основе этих смесей. Используемый в качестве наполнителя в сухих смесях песок должен соответствовать ГОСТ 8736, песок формовочный – ГОСТ 2138, песок из шлаков тепловых электростанций – ГОСТ 26644. Также стандартам должна соответствовать кирпичная крошка – ГОСТ 530, крошка из ячеистого бетона – ГОСТ 21520, зола – ГОСТ 25818, мел – ГОСТ 12085, молотый кварц – ГОСТ 9077. Вода для приготовления растворов из сухих смесей должна соответствовать ГОСТ 23732. Качество сухих строительных смесей зависит не только от добавок, но и от качества и состава минеральных компонентов с учетом физико-химических процессов, происходящих при затвердевании растворов, приготовленных на смесях. Минеральные наполнители не должны содержать примеси, ухудшающих адгезию готового раствора. Так, глина в песке может ухудшить адгезию смеси в два раза. Активные компоненты могут изменить характер гидратации цемента и образования цементного камня, изменить степень расширения или дать усадку. Электролиты и другие водорастворимые компоненты могут существенно снизить температуру коагуляции эфиров целлюлозы. В результате этого водоудерживающие добавки в растворе будут не активны, и раствор потеряет свои преимущества перед раствором без добавок. Следует учитывать, что водорастворимые компоненты смеси повышают вероятность высолов, а гидрофильные компоненты повышают соотношение воды к цементу, необходимое для приготовления раствора, что приводит к снижению прочности и образованию трещин. При этом гидрофильные компоненты снижают морозостойкость раствора.

Минеральные наполнители не должны содержать примеси, ухудшающих адгезию готового раствора. Так, глина в песке может ухудшить адгезию смеси в два раза. Активные компоненты могут изменить характер гидратации цемента и образования цементного камня, изменить степень расширения или дать усадку. Электролиты и другие водорастворимые компоненты могут существенно снизить температуру коагуляции эфиров целлюлозы. В результате этого водоудерживающие добавки в растворе будут не активны, и раствор потеряет свои преимущества перед раствором без добавок. Следует учитывать, что водорастворимые компоненты смеси повышают вероятность высолов, а гидрофильные компоненты повышают соотношение воды к цементу, необходимое для приготовления раствора, что приводит к снижению прочности и образованию трещин. При этом гидрофильные компоненты снижают морозостойкость раствора. Они параметры определяются как свойствами наполнителей, так и свойствами используемых в смеси цементов. Для некоторых видов сухих смесей требуется пористый наполнитель, который, однако, увеличивает водопоглощение и паропроницаемость раствора. Ситовая характеристика наполнителя, определяемая по ситовым диаграммам, является оптимальной, если при примерном равенстве долей различных фракций и сохранении паропроницаемости обеспечивается плотная упаковка. Это позволяет получить максимальные показатели по прочности готовых растворов при оптимальном расходе синтетических добавок.

Они параметры определяются как свойствами наполнителей, так и свойствами используемых в смеси цементов. Для некоторых видов сухих смесей требуется пористый наполнитель, который, однако, увеличивает водопоглощение и паропроницаемость раствора. Ситовая характеристика наполнителя, определяемая по ситовым диаграммам, является оптимальной, если при примерном равенстве долей различных фракций и сохранении паропроницаемости обеспечивается плотная упаковка. Это позволяет получить максимальные показатели по прочности готовых растворов при оптимальном расходе синтетических добавок. Обычно мытый речной, карьерный и барханный песок обогащен частицами размером от 0,2 до 0,3 мм. Если не дополнить такой песок менее крупными фракциями, раствор не будет обеспечивать необходимую фиксацию.

Обычно мытый речной, карьерный и барханный песок обогащен частицами размером от 0,2 до 0,3 мм. Если не дополнить такой песок менее крупными фракциями, раствор не будет обеспечивать необходимую фиксацию. Необходимо увеличить соотношение наполнитель-битум.

Необходимо увеличить соотношение наполнитель-битум. Его характеристики быстро падают при низкой температуре, а понижение температуры также оказывает большое влияние на модуль жесткости резиновой пасты.

Его характеристики быстро падают при низкой температуре, а понижение температуры также оказывает большое влияние на модуль жесткости резиновой пасты. Таким образом, рудный порошок не только может увеличить коэффициент предотвращения колейности, но также может повысить устойчивость асфальта к старению.

Таким образом, рудный порошок не только может увеличить коэффициент предотвращения колейности, но также может повысить устойчивость асфальта к старению. Следовательно, соотношение битум-наполнитель в СБ должно быть менее 1,2.

Следовательно, соотношение битум-наполнитель в СБ должно быть менее 1,2. Рекомендуемый диапазон отношения наполнителя к битуму асфальтового раствора с СБ составляет от 0,8 до 1,2.

Рекомендуемый диапазон отношения наполнителя к битуму асфальтового раствора с СБ составляет от 0,8 до 1,2. Chin J Rock Mech Eng 14 (1): 39–47 (на китайском языке)

Chin J Rock Mech Eng 14 (1): 39–47 (на китайском языке)