Содержание

Калькулятор газобетонных блоков на дом

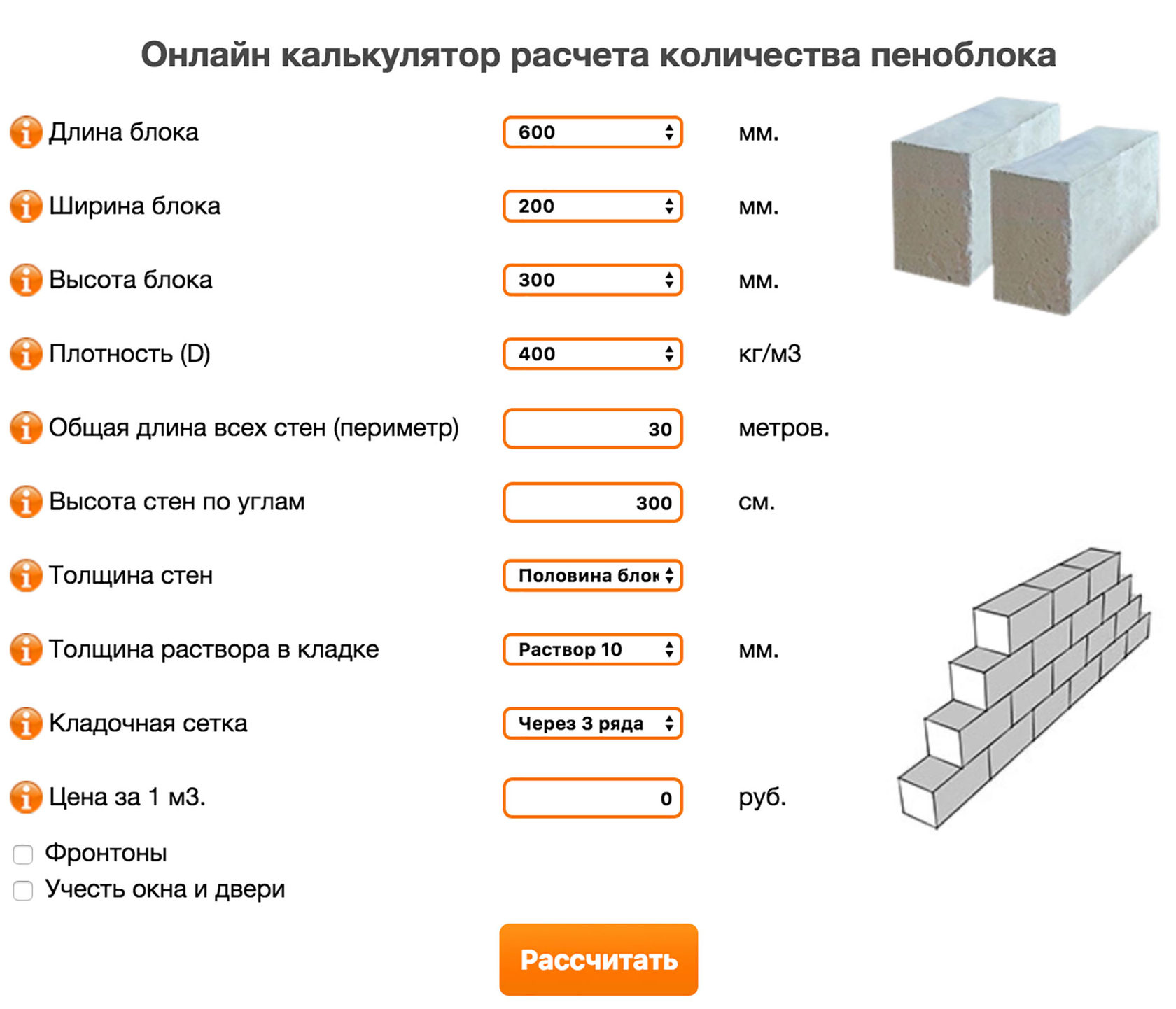

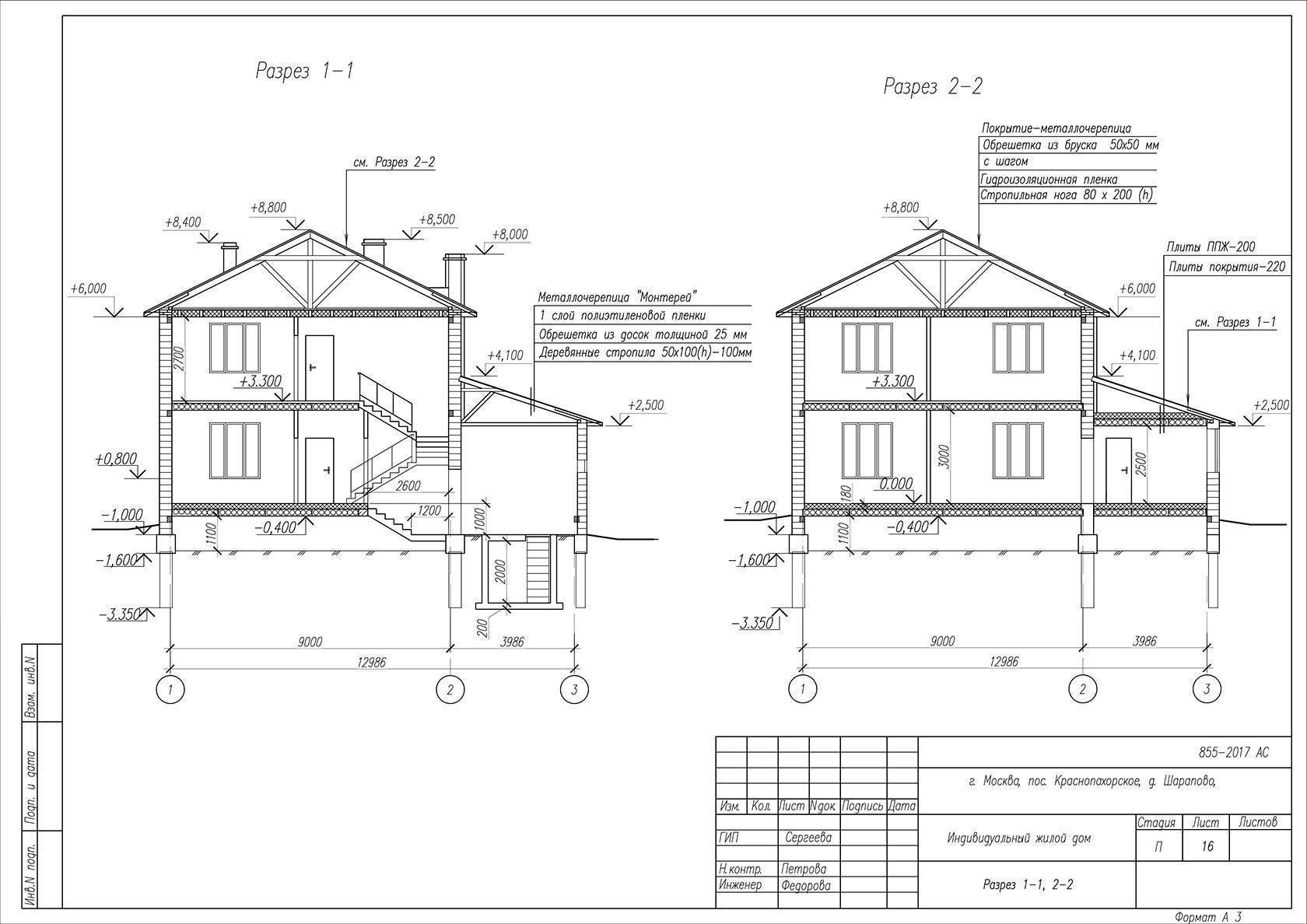

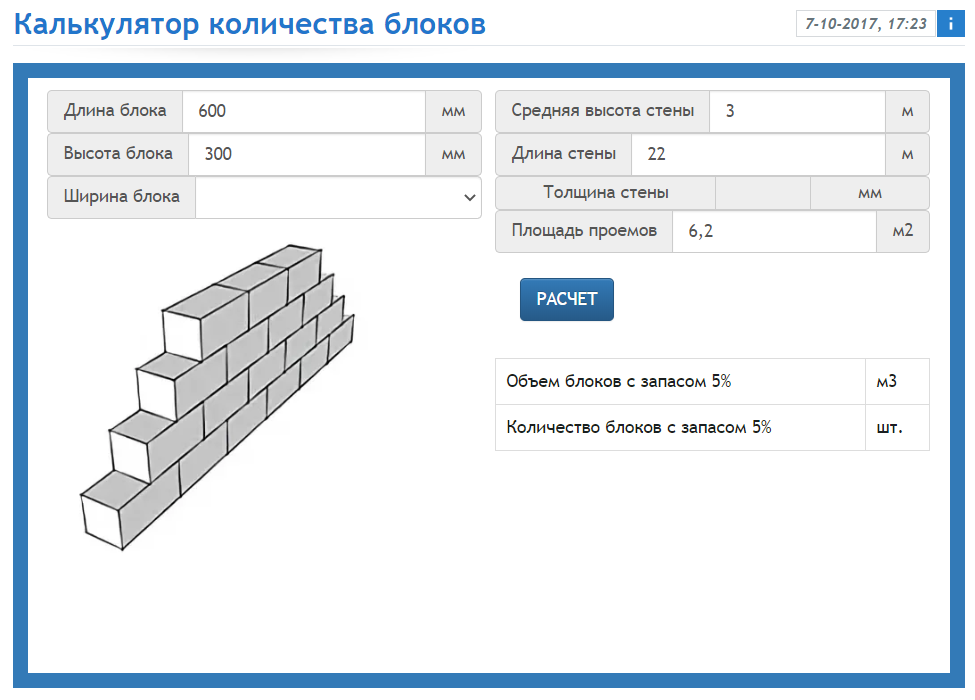

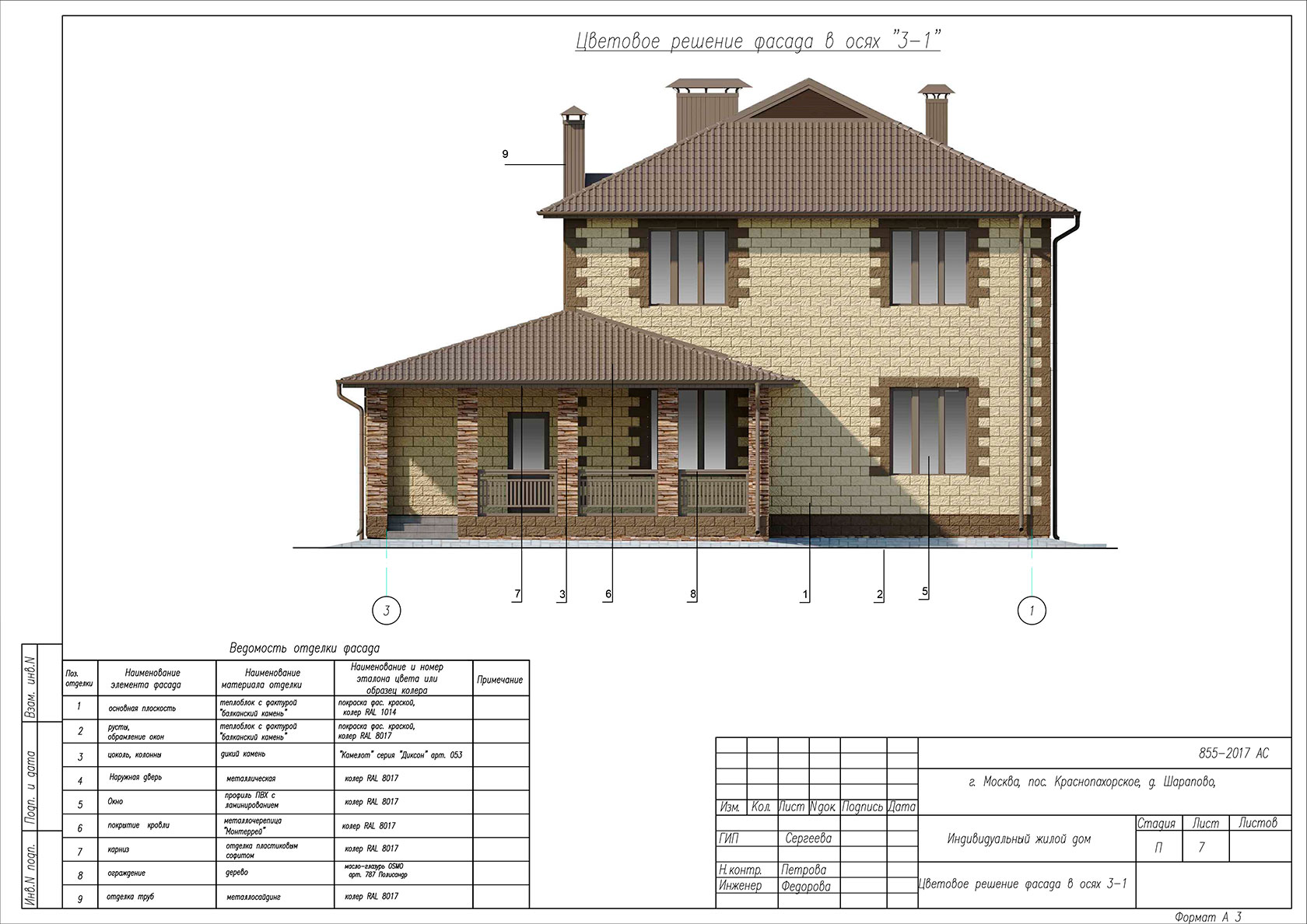

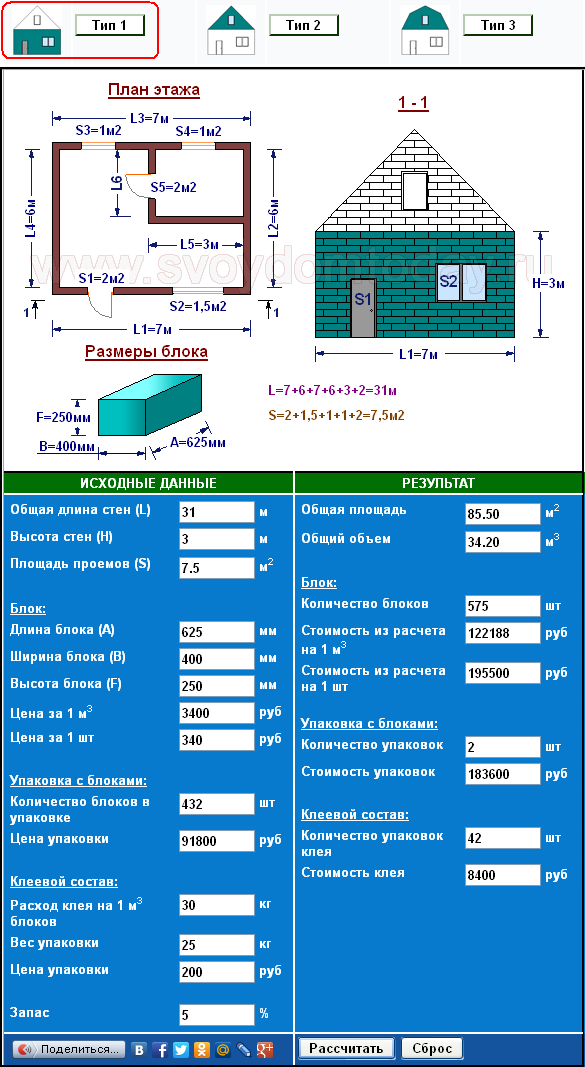

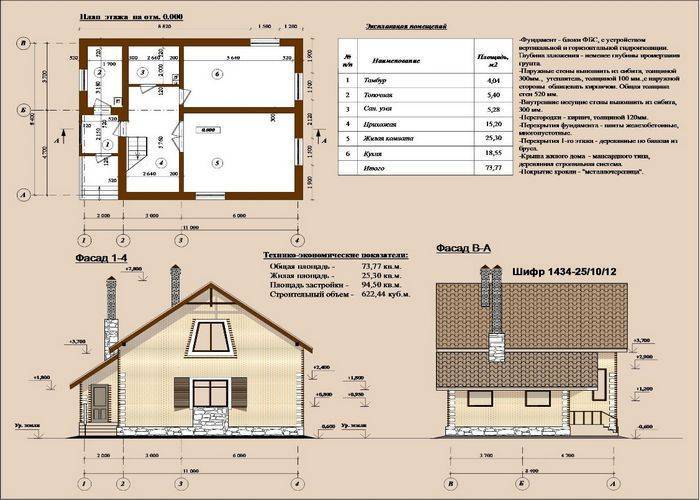

Любое строительство помещения, точно так же как и постройка газобетонного дома, стартует с составления проекта, в котором указаны размеры стен, крыши и других частей дома, включая толщину каждой стены, а также все необходимые расчеты. На нашем сайте есть специальный онлайн калькулятор газобетонных блоков на дом, который поможет рассчитать количество блоков. Для получения точных расчетов необходимо всего лишь ввести следующие данные:

- толщина стен,

- высота дома,

- периметр стен.

А вот если у вас под рукой нет компьютера с выходом в интернет, то придется все рассчитывать вручную. Для чего вам понадобится ручка, тетрадь и калькулятор.

Считаем необходимое количество блоков

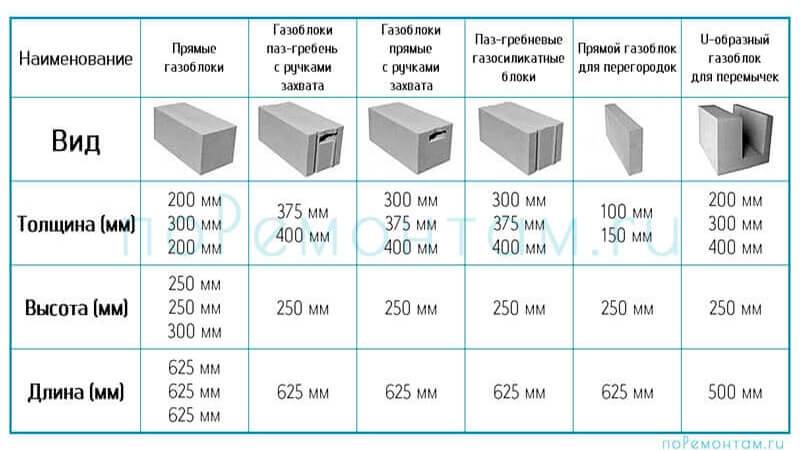

Итак, для примера представим, что вам нужно возвести газобетонный одноэтажный дом с мансардой. Размеры выдуманного дома — 6х9 метров, и высота его — три метра. Форма крыши — двускатная. Стоит отметить, что высота мансарды от конькового бруса до пола – 2,5 метра. Для кладки стен будут использоваться блоки высотой 25 см, толщиной 40 см и длиной 62,5 см.

Для кладки стен будут использоваться блоки высотой 25 см, толщиной 40 см и длиной 62,5 см.

На основе этих данных необходимо вычислить периметр всех стен:

(9+6)*2=30 метров.

Затем нужно рассчитать площадь всех стен – для этого нужно умножить периметр на высоту стены:

30*3=90 квадратных метров.

На следующем этапе нужно вычесть площадь всех дверных и оконных проемов. Представим, что в вашем одноэтажном доме есть двери, общая площадь которых — четыре квадратных метра, а также 10 окон площадью 18 метров квадратных. Отсюда — площадь окон и дверей будет составлять 22 квадратных метра (18+4). Теперь нужно рассчитать площадь стен, за вычетом общей площади проемов окон и дверей:

90-22=68 м2

Для того чтобы посчитать количество газобетонных блоков, нужно перевести их размеры из сантиметров в метры. Напомним, что их размеры 25х40х60 сантиметров. В переводе на метры размер будет составлять 0,25х0,4х0,600 метров. Теперь стоит обратиться к формуле:

( LхН — Sпр ) х 1,05 х В = V

V – это объем блоков в м3,

В – толщина блока в метрах,

1,05 – коэффициент запаса блоков на подрезку (5%),

H – высота стен,

L – периметр стен,

Sпр – площадь проемов дверей и окон.

(60*3 – 22)*1,05*0,4=66,36 м3.

С учетом этого, получается, для постройки первого этажа здания потребуется 1106 блоков. Свериться с правильностью расчетов поможет калькулятор газобетонных блоков на дом.

Возводим мансарду

Далее нужно узнать, сколько блоков понадобится для возведения мансарды. В данном случае следует вспомнить, как посчитать площадь треугольника. Формула площади — это произведение основания, умноженное на половину высоты. Напомним, что высота мансарды составляет 2,5 метра. Итак, вычислим площадь:

2,5*6=15 метров квадратных, а значит, одна сторона будет 7,5 квадратных метров.

Так как в мансарде тоже есть окна, то их объем тоже нужно вычесть. Пусть их будет 4 и площадь каждого будет 3 м2 и в итоге получается 12 м2.

Теперь следует использовать вышеприведенную площадь и подсчитать, сколько нужно кубических метров газобетонных блоков для мансарды:

(15*2,5 – 12)*1,05*0,4=10,71м3.

Значит, для постройки мансарды необходимо 179 штук блоков.

Все это можно подсчитать и с помощью компьютера, а точнее специализированных сайтов в интернете, например, нашего, где есть калькулятор газобетонных блоков на дом.

В итоге, нужно подсчитать, сколько всего кубических метров понадобится на стены дома и стены мансарды:

85,26+10,71=95,97м3 или в переводе на количество блоков – 1285 блоков.

Расчет количества блоков для возведения несущих стен

Из газобетонных блоков будет строиться не только мансарда и основные стены, но и внутренние перегородки. К примеру, в вашем доме будет всего две несущих стены, периметр которых 12 метров. Стоит учитывать, что в проекте высота стен составляет три метра, а значит, их площадь будет равна 12*3=36 м2, а потому для их возведения понадобится еще 253 блока. С учетом того, что будет производиться подрезка для стыковки или вдруг попадутся бракованные блоки, нужно прибавить еще 5% от блоков, т.е.:

230*1,05=242 блока.

Это можно также посчитать, используя калькулятор газобетонных блоков на дом на нашем сайте.

Для внутренних стен тоже понадобятся блоки. К примеру, общая длина всех перегородок будет составлять 15 м, а их высота — 3 метра, в соответствии с проектом. Тогда площадь будет 45 метров квадратных. Помните, что в перегородках могут быть двери. Условно, у нас будет 6 дверей размером 0,8м на 2м, а значит, площадь всех дверей будет 1,6*6=9,6м2. Теперь из общей площади нужно вычесть дверные проемы, после чего получится 35,4 квадратных метра. Далее воспользуемся формулой:

(45*3-9,6)*1,05*0,4=52,67м3 или 878 блоков.

Подведем итоги

На завершающем этапе необходимо подсчитать, сколько всего блоков понадобится для строительства дома 6х9 метров с мансардой.

Итак, для постройки стен и мансарды, как уже выяснено ранее, потребуется 1285 блоков. Теперь напомним, что для возведения несущих стен понадобится 242 блока и для строительства стен между комнатами 878 блоков.

Далее следует вычислить итоговое количество газобетонных блоков, которые будут нужны для строительства дома:

1285+242+878=2405.

Сколько прослужит дом из газобетона?

Многим кажется, что газобетон – это материал, появившийся недавно. А раз так, то есть сомнения в сроке его службы: «Материал новый, и сколько простоит дом из него – неизвестно». Между тем, выбирая стеновой материал для загородного жилья, люди хотят, чтобы он прослужил как можно дольше и без проблем при эксплуатации. Однако газобетон – не тот, кем кажется на первый взгляд. Это материал с более чем вековой историей. На территории нашей страны здания из него начали строить с 50-х годов прошлого столетия. В 60-80-х в эксплуатацию были введены миллионы квадратных метров газобетонного жилья, и по сей день эти дома стоят и чувствуют себя прекрасно. Сегодня мы расскажем о том, как газобетон появился на строительном рынке, как долго может прослужить здание из этого материала и как можно повысить его долговечность.

Газобетон в Европе

Бетон с пористой (ячеистой) структурой изобрёл чешский учёный Гоффман в 1889 году. Технологию изготовления материала усовершенствовали американцы Аулсворт и Дайер, которые в 1914 году применили для газообразования (формирования пор) порошки алюминия и цинка. Материал, близкий к современному автоклавному газобетону, появился в начале 1920-х в Швеции. После Первой мировой войны в стране ощущалась острая нехватка энергии, и требовался новый каменный строительный материал, который обладал бы отличными теплоизоляционными свойствами. Архитектор и учёный Юхан Аксель Эрикссон нашёл способ создать его. Эрикссон предложил, во-первых, вспучивать раствор, содержащий цемент и известь, с помощью алюминиевого порошка, а во-вторых, делать это в автоклаве – при высоких температуре и влажности.

Технологию изготовления материала усовершенствовали американцы Аулсворт и Дайер, которые в 1914 году применили для газообразования (формирования пор) порошки алюминия и цинка. Материал, близкий к современному автоклавному газобетону, появился в начале 1920-х в Швеции. После Первой мировой войны в стране ощущалась острая нехватка энергии, и требовался новый каменный строительный материал, который обладал бы отличными теплоизоляционными свойствами. Архитектор и учёный Юхан Аксель Эрикссон нашёл способ создать его. Эрикссон предложил, во-первых, вспучивать раствор, содержащий цемент и известь, с помощью алюминиевого порошка, а во-вторых, делать это в автоклаве – при высоких температуре и влажности.

В 30-х годах началось масштабное производство автоклавного газобетона. Но развивалось оно по двум направлениям. Первое связано со шведской компанией YTONG. Именно она впервые наладила промышленный выпуск газобетона. Завод начал работать в 1929 году в городе Иксхульт, его мощность составляла 15000 м3 в год (впоследствии фирма YTONG вошла в состав крупного международного концерна Xella со штаб-квартирой в Германии). Пористый бетон изготавливали из смеси извести с кремнеземистыми компонентами, но без добавления цемента.

Пористый бетон изготавливали из смеси извести с кремнеземистыми компонентами, но без добавления цемента.

Завод Ytong в Германии, 1964 год

Второе направление развивала другая шведская компания – Siporex. В 1934 году она стала производить газобетон из сырьевой смеси, в которую входили портландцемент и кремнеземистые компоненты, но в ней не было извести. Впоследствии обе технологии были доработаны, и сегодня в составе «классического» газобетона есть и цемент, и известь.

Следующей страной после Швеции, которую «завоевал» газобетон, стала ФРГ, а затем новый материал распространился по всей Европе. После Второй мировой войны производство газобетона существенно выросло. К середине 1960-х европейские заводы выпускали миллионы квадратных метров газобетонных конструкций ежегодно. Например, в Швеции в 1964 году объём их изготовления составлял 1,5 млн м3, а в ФРГ в 1966 году он достигал 1,2 млн м3. Выпускались как стеновые панели и плиты перекрытий, так и небольшие штучные блоки. Газобетон и по сей день – один из самых востребованных строительных материалов в Европе.

Газобетон и по сей день – один из самых востребованных строительных материалов в Европе.

Газобетон в СССР

В нашей стране у этого материала также многолетняя история. Ячеистые бетоны естественного твердения активно производили в СССР ещё в 30-е годы прошлого века. Что же касается автоклавного газобетона, то расположенный на территории СССР рижский «Цементно-шиферный завод» (изначально – завод «Ригипс»), выпускал автоклавный газобетон с 1937 года, по лицензии компании Siporex. Малоэтажные дома из мелких блоков, изготовленных на этом заводе в конце 30-х, до сих пор стоят в Риге на улице Эльвирас. У них нет наружной отделки, но даже спустя 80 лет они полностью сохранили эксплуатационные свойства и внешний вид.

Газобетонные дома в Риге, построенные 80 лет назад

Промышленное производство автоклавного газобетона началось в СССР в 50-е годы – на базе всё той же шведской технологии, с использованием цемента. Выпускались и крупные армированные панели, и крупные блоки, и мелкие блоки. Заводы были расположены по всей стране, в том числе в Ленинграде, Новосибирске, Набережных Челнах, Ижевске, Пензе, Барнауле, Луганске (всего – около 80 заводов).

Заводы были расположены по всей стране, в том числе в Ленинграде, Новосибирске, Набережных Челнах, Ижевске, Пензе, Барнауле, Луганске (всего – около 80 заводов).

Газобетон с Камского домостроительного комбината (Татарская АССР). Фото из журнала “Строительные материалы” (1965 г.)

Начиная с 60-х годов объёмы производства находились на неизменно высоком уровне – в соответствии с курсом на массовое строительство жилья. Например, ленинградский завод «Сипорекс», в составе ДСК-3 Главленинградстроя, с 1964 года вводил в эксплуатацию по 400000 м² газобетонного жилья ежегодно. Только в Ленинграде и Ленинградской области в 60-е было построено из газобетона более 3 млн м2 жилья. Причём, многие здания, возведённые 60 лет назад, стоят до сих пор. И даже если у них нет наружной отделки, они сохраняют достойный внешний вид.

Газобетонный дом в СССР

К концу 80-х производство панелей и блоков из газобетона составляло около 6 млн м3 в год. Стоит отметить, что в СССР дома из газобетона активно строили и в регионах с очень морозными зимами: на Урале, в Якутии, в Ямало-Ненецком автономном округе (с расчётной температурой –50℃). И точно также многие из этих зданий по сей день прекрасно чувствуют себя.

И точно также многие из этих зданий по сей день прекрасно чувствуют себя.

Таким образом, высокая долговечность газобетона – это не голословное утверждение, не досужая гипотеза маркетологов, а реальная практика, подтверждённая несколькими десятилетиями эксплуатации зданий из этого материала в разных климатических зонах. Хорошо сохранившиеся дома возрастом 60-80 лет можно увидеть сегодня своими глазами.

Ну а теперь разберёмся, почему этот материал столь долговечный. И сколько именно лет он может прослужить.

Сколько проживёт газобетон?

Сначала – несколько важных нюансов.

- Долговечность – это свойство газобетонной кладки в целом, а не одного только газобетона.

- Критерии оценки долговечности различаются в зависимости от того, о каком строительном материале идёт речь. Например, долговечность металлических конструкций оценивают по устойчивости металла к коррозии. В случае каменных материалов, к которым относится газобетон, долговечность определяют по степени их морозостойкости.

Иными словами, если у такого материала высокая морозостойкость, то на протяжении длительного времени у него не меняются другие ключевые его свойства – прочность, плотность, теплопроводность и пр.

Иными словами, если у такого материала высокая морозостойкость, то на протяжении длительного времени у него не меняются другие ключевые его свойства – прочность, плотность, теплопроводность и пр.

Газобетон — материал с высокой морозостойкостью

С точки зрения нормативов, морозостойкость – способность материала, насыщенного водой, сохранять свойства при многократных циклах замораживания и оттаивания. Морозостойкость исследуют в лабораторных условиях, по методике, прописанной в соответствующем ГОСТе*. Число циклов, которые материал выдержал без разрушения, – это и есть величина (марка) его морозостойкости. Она обозначается буквой F: F15; F25; F35; F50; F75; F100.

Зависимость срока службы конструкции от морозостойкости материала прописана в СП 15.13330.2012 «Каменные и армокаменные конструкции». В таблице №1 указан ориентировочный срок службы (количество лет) каменных стен, исходя из величины морозостойкости стенового материала. Чем она выше, тем долговечнее конструкция.

В таблице №1 приводятся такие данные: чтобы однослойные каменные стены прослужили 100 лет, достаточно марки по морозостойкости F35. При этом газобетонные блоки YTONG, независимо от плотности, имеют марку F100 (сертификат соответствия).

То есть стены из газобетона YTONG прослужат значительно больше ста лет!

Сколько именно «проживёт» кладка с морозостойкостью свыше F35, норматив не сообщает.

Срок службы газобетонных стен — не менее 100 лет

Повторим, что речь идёт не о газобетонных блоках, а о кладке в целом. Её долговечность в определённой степени зависит и от морозостойкости клеевого кладочного раствора. Допустимо применять растворы с морозостойкостью не менее F35 (это же касается и штукатурных смесей для отделки фасада). Между тем морозостойкость фирменной клеевой смеси от YTONG – F50. А значит, наружные стены с применением материалов от YTONG, будут служить верой и правдой более 100 лет.

Как увеличить срок службы газобетонного дома?

Высокую морозостойкость газобетона легко объяснить: материал пористый, но поры закрытые, медленно насыщаются водой, и объёмное содержание влаги в материале маленькое. Если газобетон впитывает немного воды в процессе эксплуатации (например, во время дождя), то затем отдаёт её, без каких-либо негативных последствий, – даже когда насыщенная влагой кладка подвергается сильным перепадам температуры.

Если газобетон впитывает немного воды в процессе эксплуатации (например, во время дождя), то затем отдаёт её, без каких-либо негативных последствий, – даже когда насыщенная влагой кладка подвергается сильным перепадам температуры.

Вся влага, которую может впитать газобетон, затем удаляется из него в процессе эксплуатации

Кстати, именно поэтому дом из газобетонных блоков допустимо эксплуатировать без наружной отделки: это никак не повлияет на его долговечность. Возможность использования дома без отделки прописана даже в российском стандарте по газобетону**. По сути отделка нужна только для украшения фасада, но не для защиты стен от осадков или ощутимого повышения их долговечности. Добавим, что газобетон можно длительное время складировать под открытым небом — и с ним ничего не случится.

Однако есть факторы, способные уменьшить срок службы газобетонной кладки:

- Чрезмерное увлажнение газобетона в результате внешних воздействий.

- Влагонакопление в толще стены в отопительный период.

Как не допустить увлажнение газобетона при эксплуатации?

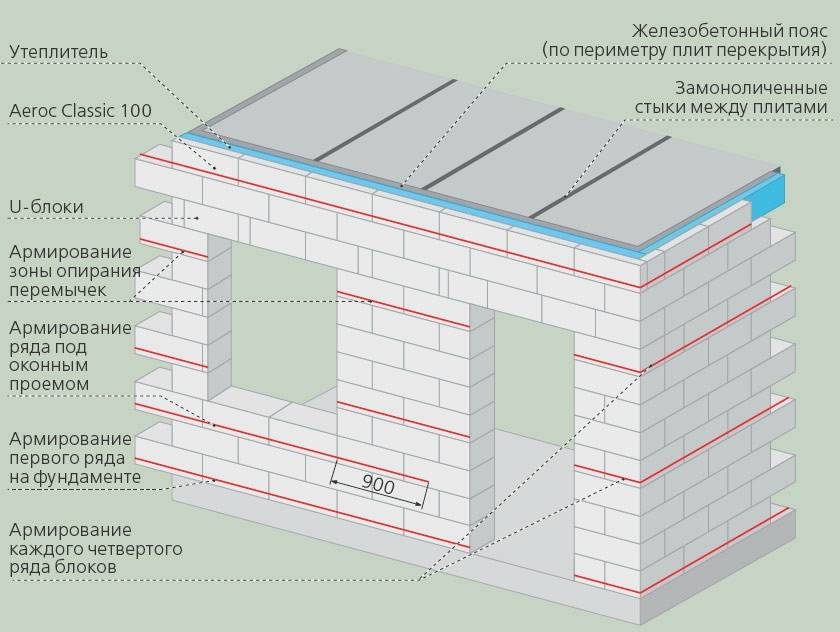

Переувлажнение газобетона возможно тогда, когда кладка постоянно и сильно намокает. Во избежание этого нужно ещё при строительстве дома отсечь гидроизоляцией стены от фундамента и конструкций из других материалов (бетон, древесина, металл), а также защитить от воды цокольную часть кладки.

Отсечная гидроизоляция

Ну и конечно, нельзя допускать аварийные протечки в районе кладки. Например, когда в доме есть протечки из водопроводной трубы, вода постоянно увлажняет газобетон, но аварию по тем или иным причинам не устраняют.

Как избежать влагонакопления в толще газобетонной стены?

Вторая проблема – влагонакопление – встречается намного чаще. Речь о том, что при определённых условиях водяной пар, стремящийся из внутренних помещений дома на улицу, зимой превращается в конденсат внутри наружной стены. Это не представляет никакой опасности для газобетона, если не превышает пределов, допустимых российскими нормами***. Ведь влаги накапливается совсем немного – столько, сколько может испариться за лето. Но есть ситуации, когда из-за ошибок строителей влага накапливается в недопустимом объёме, тем самым уменьшая срок службы здания.

Ведь влаги накапливается совсем немного – столько, сколько может испариться за лето. Но есть ситуации, когда из-за ошибок строителей влага накапливается в недопустимом объёме, тем самым уменьшая срок службы здания.

Накопление влаги в толще стены может происходить по нескольким причинам:

- Неправильный выбор наружной отделки.

- Неправильная конструкция фасада.

- Неправильный выбор теплоизоляционного материала.

Водяной пар должен проникать через наружную отделку так же легко, как и через газобетон, или ещё легче. Объяснение простое: на выходе из автоклава у газобетона повышенная влажность. Со временем она испаряется, достигая нормативных значений. Но пока этого не произошло, отделка не должна препятствовать выходу влаги из кладки. В связи с чем допустимо применять только штукатурки и краски с высокой паропроницаемостью. Например, оштукатуривать можно только составами с плотностью не более 1300 кг/м3. В частности, известковыми штукатурками. В то время как цементные составы применять нельзя.

Оштукатуренный фасад

Другая опасность – облицовка из кирпича или декоративного бетонного камня, установленная вплотную к газобетонной стене. Как правило, это недопустимо, поскольку такие материалы значительно хуже пропускают пар, чем газобетон. И потому кирпичную облицовку нужно отделять от газобетонной стены зазором (40 мм), притом в облицовке должна быть возможность притока и вытяжки воздуха.

Монтаж облицовки из керамического кирпича к газобетонной стене

А искусственный камень следует монтировать с помощью навесной подконструкции (технология вентфасада), которая также предполагает вентилируемый зазор между газобетонной кладкой и отделкой.

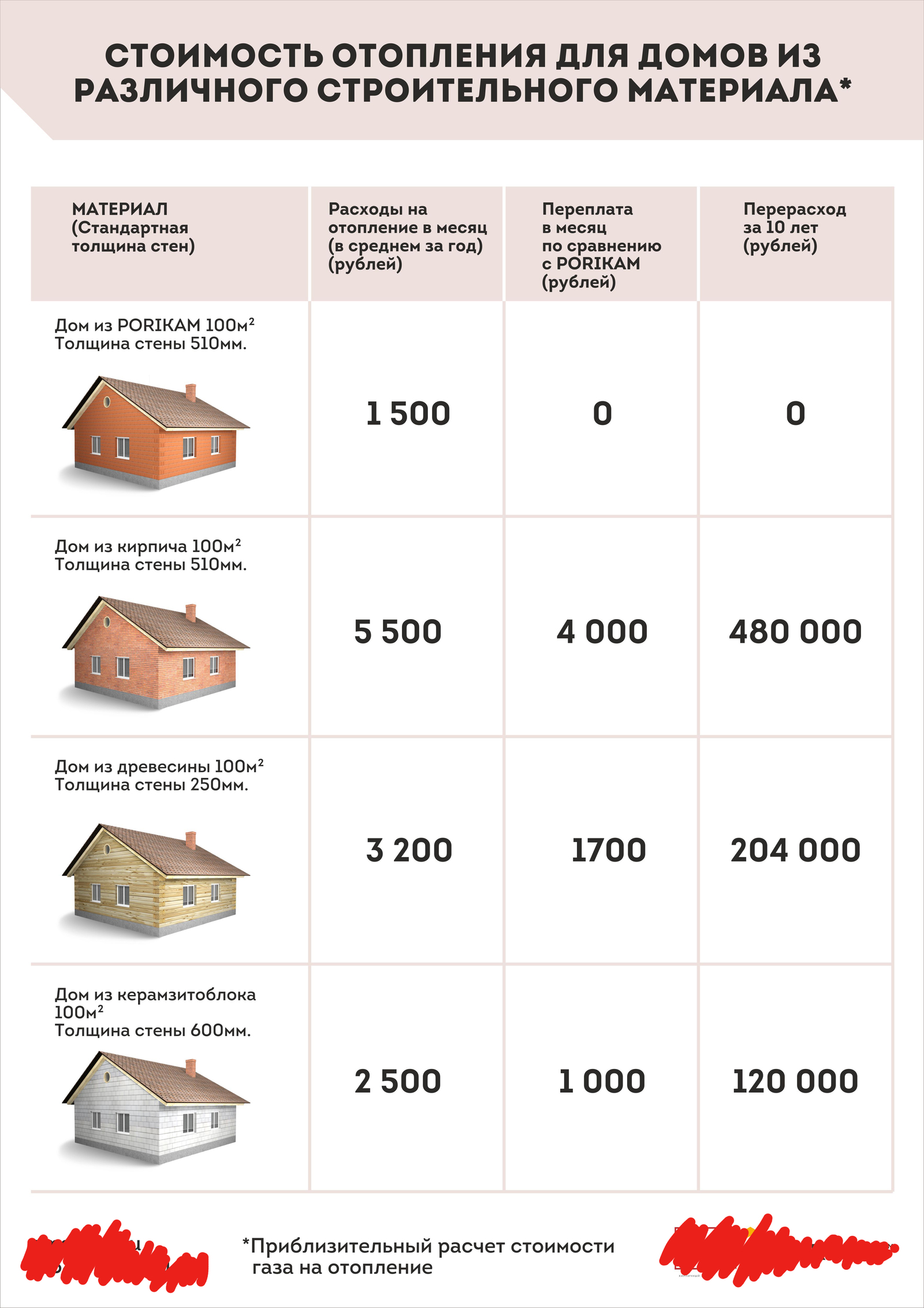

Ещё одна ошибка, приводящая ко влагонакоплению, – неправильный выбор фасадного утеплителя. Надо сказать, что в Европейской части нашей страны газобетонные стены, как правило, не требуется утеплять (согласно расчётам по СП 50.13330.2012 «Тепловая защита зданий»). При условии стен из блоков YTONG марки D400 толщиной 375 мм. Притом однослойные конструкции обладают преимуществами перед многослойными, с утеплителем. Однослойные проще и быстрее в строительстве, при их сооружении сложнее сделать ошибки, затраты на их возведение меньше. Если заказчик всё же хочет утеплить стены, то желательно выбирать хорошо пропускающие пар материалы из минеральной ваты. Тогда влагонакопления зимой не происходит.

Притом однослойные конструкции обладают преимуществами перед многослойными, с утеплителем. Однослойные проще и быстрее в строительстве, при их сооружении сложнее сделать ошибки, затраты на их возведение меньше. Если заказчик всё же хочет утеплить стены, то желательно выбирать хорошо пропускающие пар материалы из минеральной ваты. Тогда влагонакопления зимой не происходит.

Однако полимерные утеплители с низкой паропроницаемостью (обычный и экструдированный пенополистирол, пенополиуретан, PIR) представляют опасность. Они приводят к избыточному накоплению влаги, если при их монтаже не выполнены следующие условия:

- К началу работ газобетонная кладка должна полностью избавиться от «производственной» влаги. То есть утеплять фасад можно не ранее, чем через год после строительства здания. При этом в доме должна быть предусмотрена вентиляция приточно-вытяжного типа.

- Толщина утеплителя обеспечивает не менее половины термического сопротивления ограждающих конструкций. То есть для средней полосы России допустимая толщина слоя утепления из пенополистирола – не менее 100 мм.

Что же в итоге? Газобетон — долговечный каменный материал, не теряющий со временем прочность или теплозащитные свойства. При этом он не требует особого внимания к себе и каких-то затрат при эксплуатации. А значит, он оптимально подходит для строительства загородного дома.

Подробную информацию о технологии возведения дома из газобетона можно получить на курсе по строительству из YTONG

*ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия», обязательное приложение Б «Метод определения морозостойкости ячеистых бетонов».

**СТО НААГ 3.1-2013 «Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений»

***СП 50.13330.2012 «Тепловая защита зданий»

Информация об армированном автоклавном газобетоне (RAAC)

LGA рекомендует своим членам в срочном порядке проверить, есть ли в каких-либо зданиях в их владениях крыши, полы, облицовка или стены из армированного автоклавного газобетона (RAAC).

Обновление: DfE недавно начала опрос в отношении RAAC на школьных крышах. Многие ответы все еще не получены, и LGA настоятельно рекомендует всем ответственным органам как можно скорее ответить на опрос DfE RAAC — регистрация опроса остается открытой. Пожалуйста, свяжитесь с нами, используя приведенную ниже информацию, если у вас есть дополнительные вопросы.

RAAC — это легкая форма бетона, используемая в строительстве крыш, полов, облицовки и стен в Великобритании с середины 1950-х до середины 1980-х годов. Мы считаем, что некоторые муниципальные архитекторы использовали его в первую очередь в офисах и школах, но RAAC был обнаружен в большом количестве зданий, не все из которых все еще находятся в государственном секторе.

Ограниченная долговечность крыш RAAC и других конструкций RAAC давно признана; однако недавний опыт (который включает в себя два обрушения крыши с небольшим предупреждением или без него) предполагает, что проблема может быть более серьезной, чем предполагалось ранее, и что многие владельцы зданий не знают, что она присутствует в их собственности.

В феврале 2021 года Министерство образования опубликовало руководство, помогающее ответственным органам идентифицировать RAAC. Хотя это руководство предназначено для школ, оно полезно для идентификации RAAC во всех зданиях.

Рекомендуемые шаги, которые вы должны предпринять как ответственный орган:

- Выявление любых свойств, построенных с использованием RAAC, и надлежащим образом проверяйте потенциальный риск.

- Рассмотрите и отслеживайте возможное влияние сокращенных режимов обслуживания на состояние вашего портфеля недвижимости, в частности, там, где используется RAAC .

- Соответствующий персонал также должен ознакомиться с:

- Это предупреждение о RAAC выпущено Постоянным комитетом по безопасности конструкций

- Отчет CROSS: Кровельные доски RAAC – обмен опытом – Выводы проведенного местными властями обзора кровельных досок RAAC на нескольких площадках. Вы можете прочитать краткое изложение этого отчета ниже.

[2]

[2] - Отчет CROSS: выход из строя досок RAAC в школах

- Отчет Института инженеров-строителей: руководство по идентификации и решениям по исправлению для досок RAAC.

В 1990-х и снова в 2002 году Институт строительных исследований описывал трудности эксплуатации кровельных досок RAAC и прокомментировал случаи чрезмерных и прогрессирующих прогибов в процессе эксплуатации, связанных с широко распространенным растрескиванием потолочных досок. Поэтому необходимо пересмотреть режимы технического обслуживания и осмотра.

После испытаний, проведенных Институтом строительных исследований, было высказано мнение, что доски RAAC дают адекватное предупреждение посредством визуального ухудшения состояния перед выходом из строя. Однако две недавние неудачи показывают, что на это больше нельзя полагаться.

Учитывая, что недавние отказы не соответствовали ожиданиям, полученным в результате расследований BRE, и учитывая, что многим зданиям RAAC в настоящее время не менее 38 лет , LGA и DfE теперь советуют членам и ответственным школьным органам принять следующие меры шаги в качестве меры уверенности для подтверждения безопасности строительства RAAC:

- Шаги для подтверждения безопасности строительства RAAC:

- Обеспечить регулярный мониторинг состояния всех своих зданий, применяя подход, основанный на оценке рисков, который обеспечивает надлежащее обдумывание использования здания с учетом возможных последствий сокращения технического обслуживания.

- Убедитесь, что они идентифицировали любую собственность RAAC в своем портфолио.

- Убедитесь, что свойства RAAC регулярно проверяются инженером-строителем, в том числе с использованием измерителя покрытия для проверки наличия поперечной и продольной арматуры, учета прогибов, проверки панелей вблизи опоры, ширины несущей опоры, трещин, воды. проникновение и признаки коррозии арматуры и любые несоответствия между панелями. Частота последующих проверок должна определяться инженером-строителем, проводящим первоначальную проверку.

- Внедрение передовых методов обслуживания крыш:

- убедитесь, что выпускные отверстия для воды чистые и находятся на таком уровне, чтобы вода могла свободно стекать с крыш.

- , если необходимо декорировать внутреннюю поверхность досок, используйте краску, пропускающую пары влаги. Защитите внешние поверхности покрытием, которое обеспечивает эффективный барьер против проникновения жидкой воды.

- , при необходимости, уменьшить собственную нагрузку на крышу, удалив щебень и заменив его соответствующим отражающим солнечные лучи покрытием

- убедиться, что все водонепроницаемые мембраны содержатся в хорошем состоянии

- вести учет прогибов досок RAAC и регулярно осматривать конструкцию.

- обеспечить, чтобы лица, ответственные за повседневное управление любым зданием RAAC:

- Знайте, что RAAC используется в здании и где он используется

- Регулярно проверяйте наличие видимых признаков трещин, проникновения воды, прогибов на потолки и запруды на крышах

- Убедитесь, что все сотрудники знают, что нужно сообщать о любых трещинах и/или других выявленных потенциальных проблемах с дефектами

- Им предписано немедленно закрыть любую часть здания, где появляются трещины или другие дефекты материала, в ожидании дальнейших проверок

- Обеспечить регулярный мониторинг состояния всех своих зданий, применяя подход, основанный на оценке рисков, который обеспечивает надлежащее обдумывание использования здания с учетом возможных последствий сокращения технического обслуживания.

- Прочие ресурсы

CROSS Тематическая страница: Структурная безопасность досок RAAC

Книжный магазин BRE: доски RAAC, разработанные до 1980 г.

Книжный магазин BRE: Панели RAAC — Обзор поведения и разработки в области оценки и проектирования.

Вы можете найти краткую информацию об этом ресурсе ниже [2]

Если у вас есть какие-либо вопросы по поводу вышеизложенного, обращайтесь по телефону

[адрес электронной почты защищен]

[адрес электронной почты защищен]

[1] Отчет BRE 445 2002 г. Железобетонные панели из армированного автоклавного ячеистого бетона. дизайн (стр. 15) определены три категории панелей RAAC

Железобетонные панели из армированного автоклавного ячеистого бетона. дизайн (стр. 15) определены три категории панелей RAAC

- RAAC, разработанных до 1980 г. В итоге панели были испытаны и признаны безопасными, но была обеспокоенность тем, что эффективная глубина пролета составляла порядка 28, была неадекватной и не соответствует CP110, если ожидаемое значение будет меньше 20.

- Панели RAAC, изготовленные после 1980 г., но до принятия руководства по проектированию prEN12602:2000

- RAAC сконструированы в соответствии с рекомендациями по проектированию prEN12602:2000. Подводя итог этому руководству, BRE рекомендовал:

Панели- , изготовленные в соответствии с этим руководством, имели меньшее отношение глубины пролета, чем предыдущие панели

- показывает, что рабочие характеристики в процессе эксплуатации, вероятно, будут удовлетворительными, но было бы целесообразно отслеживать их фактическую производительность после нескольких лет эксплуатации.

.

Ограниченное тестирование

Панели

(NB: Панели — это описание BRE, но это то же самое, что и доски).

[2] В одном случае проверки, проведенные местными властями, выявили некоторые проблемы, свидетельствующие о наличии дефектов в досках RAAC, которые в сочетании с суровыми погодными условиями привели к возникновению механизма долговременной ползучести, и, кроме того, экономия на техническом обслуживании может влияют на характеристики бетонных досок в целом. При осмотре эти факторы сочетаются с дефектами панели; который включал в себя продольный армированный стальной стержень неадекватной длины, очень высокое соотношение между пролетом и глубиной и плохую смесь заполнителей, что приводило к сдвигу досок и разрушению. Последующие проверки, проведенные Управлением в других их зданиях, еще не выявили каких-либо серьезных проблем с эксплуатацией других объектов RAAC, но это еще предстоит сделать. Второй случай рассматривается в отчете CROSS выше.

Вот дом, построенный из бетона, пот – Orlando Sentinel

НЬЮПОРТ-НЬЮС, Вирджиния. — С небольшой помощью эльфов, которые красят и делают отделку, Рэй Эмерсон мог бы подарить своей жене Сандре и трем детям новый дом для каникулы. Если нет, то хотя бы в качестве новогоднего подарка, говорит он.

— С небольшой помощью эльфов, которые красят и делают отделку, Рэй Эмерсон мог бы подарить своей жене Сандре и трем детям новый дом для каникулы. Если нет, то хотя бы в качестве новогоднего подарка, говорит он.

«Моя жена постоянно спрашивает меня, когда она будет готова», — смеется он.

Терпение Сандры может быть на исходе — он начал строить дом пять лет назад — но ее ожидание того стоит. Дом большой, но доступный по стоимости строительства, и ожидается, что он будет легким в счетах за отопление и охлаждение. Термитам будет трудно атаковать его, и паводковые воды не должны доходить до него.

«Я строю эту штуку на пределе возможностей», — говорит 55-летний Рэй, владелец F.W. Emerson Masonry, семейного бизнеса, который его отец начал в 1949 году. получил помощь от своих братьев, зятя Дэвида Уэсткотта и друга-подрядчика Дэна Гвинна.

Даже с помощью семьи и друзей его расходы — около 230 000 долларов только на дом — тянутся довольно далеко. Двухэтажное кирпичное здание площадью 4000 квадратных футов. Это означает, что он строит его менее чем за 60 долларов за квадратный фут, что ниже обычных 100-200 долларов за квадратный фут, которые сегодня стоят многие новостройки.

Это означает, что он строит его менее чем за 60 долларов за квадратный фут, что ниже обычных 100-200 долларов за квадратный фут, которые сегодня стоят многие новостройки.

Цена не включает стоимость земли — акр 300 футов вдоль Бэк-Крик в Йорктауне, штат Вирджиния. Эмерсоны жили в небольшом доме уже на части участка, но ураган Изабель затопил и разрушил его. После того, как шторм оставил их без крова, они переехали в семейный дом всего в двух шагах от ручья.

Рэй считает, что существенно сэкономит на счетах за отопление и охлаждение, поскольку для каркаса дома он использовал около 1400 блоков AAC (автоклавный газобетон) вместо деревянных стоек размером 2 на 4. Его блоки большие — 12 на 24 на 8 дюймов по сравнению со стандартным шлакоблоком 8 на 8 на 16 дюймов. Доступны другие размеры.

Изготовлены из смеси цемента, воды, песка и известняка. Когда добавляется алюминиевый порошок, смесь превращается в «вспененный» бетон, который сначала изготавливается в виде больших плит, а затем нарезается на твердые блоки. Затем их отверждают в паровой камере под давлением или в автоклаве.

Затем их отверждают в паровой камере под давлением или в автоклаве.

Производство наполняет блоки тысячами мельчайших пузырьков воздуха, которые обеспечивают изоляционные свойства выше среднего — значение R-27 по сравнению с R-13 для стандартной изоляции в стене с деревянным каркасом, говорит он. Изоляционные изделия измеряются в R-значениях; чем выше число, тем лучше.

«Эти большие старые блоки тоже плавают, — говорит Роберт Крайнер из компании Criner Remodeling в Йорктауне. Крайнер путешествует по стране, проводя строительные семинары на строительных конференциях, и он знаком с плюсами и минусами газобетонных блоков.

«Это другое здание, так что вам придется заново учиться строить, — говорит Крайнер.

«Но в итоге у вас будет очень крепкий, тесный дом».

Газобетонные блоки крепятся на раствор тонкой фиксации; они легко режут, используя только ручную пилу или любой деревообрабатывающий инструмент. С кирпичом, добавленным к поверхности блоков, дом имеет 12-дюймовые стены.

«В этом доме нет изоляции, потому что это изоляция», — говорит он, поглаживая наружную стену дома.

В доме также минимальное количество древесины, особенно на уровне земли, что означает небольшой потенциал для проблем с термитами. Древесина встречается только во внутренних стенах, крыше и слуховых окнах наверху.

Для основания нижнего этажа Рэй использовал материал AAC, из которого изготовлены панели пола весом 900 фунтов, шириной 2 фута и длиной 18 футов. Арматура, металлические стержни для армирования бетона, проходят по периметру дома, в цоколь бетонного фундамента и между 49панели пола, помогающие связать все вместе для дополнительной прочности. Блоки, панели, раствор и опорные перемычки над окнами и дверями обошлись ему примерно в 12 000 долларов, включая доставку. По его оценкам, это примерно на 5 процентов больше, чем мог бы работать деревянный каркас.

Около 3000 футов излучающих тепловых трубок пронизывают 1-дюймовую бетонную плиту, залитую панелями пола.

Все это можно подсчитать и с помощью компьютера, а точнее специализированных сайтов в интернете, например, нашего, где есть калькулятор газобетонных блоков на дом.

Все это можно подсчитать и с помощью компьютера, а точнее специализированных сайтов в интернете, например, нашего, где есть калькулятор газобетонных блоков на дом. Иными словами, если у такого материала высокая морозостойкость, то на протяжении длительного времени у него не меняются другие ключевые его свойства – прочность, плотность, теплопроводность и пр.

Иными словами, если у такого материала высокая морозостойкость, то на протяжении длительного времени у него не меняются другие ключевые его свойства – прочность, плотность, теплопроводность и пр.

[2]

[2]