Содержание

Супер Приспособлении для Кладки Газобетона [Лайфхак]

Работа с газосиликатом (газоблоками) выгодно отличается от обычной кирпичной кладки. Силикатные блоки по габаритам значительно больше кирпича, а потому процесс укладки значительно ускоряется, где большее количество времени и сил отнимает формирование клеевого слоя.

Это можно и нужно исправить. Поэтому делаем простое приспособление для кладки блоков, которое сэкономит ваше время и силы.

Содержание:

- «Приспособа» для формирования клеевого слоя

- Этапы изготовления приспособы для укладки клея

- Инструкция по использованию

- Шаг №1 – загрузка приспособления клеевым раствором

- Шаг №2 – формируем клеевой слой

- Шаг №3 – устанавливаем блок

- Шаг №4 – повторение цикла

- Шаг №5 – контроль качества укладки, устранение дефектов

- Заключение

- ВИДЕО: Приспособлении для кладки газобетона

- Кладка піноблоків

«Приспособа» для формирования клеевого слоя

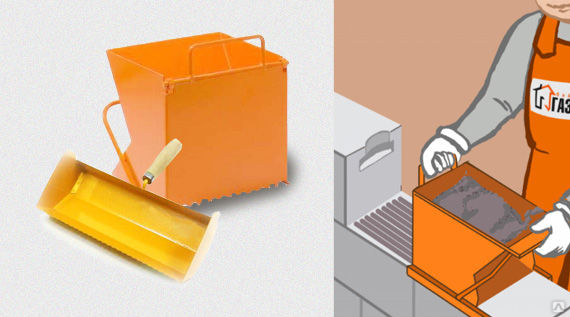

Клееукладчик

Суть этого изделия весьма проста – максимальное ускорение нанесения клеевого слоя для укладки блоков. Для этого нужно:

Для этого нужно:

Для изготовления понадобится:

- Зубчатый шпатель

- Доска шириной 100-150 мм и длиной около 1м

- Брусок на 10-20 мм, длиной около 40-50 см

- Крепёж: саморезы

- Ножовка по дереву

- Шуруповерт

- Топор

Зубчатый шпатель

Этапы изготовления приспособы для укладки клея

Кладка газосиликата

- Подготовка заготовок

Для изготовления боковин приспособы нужно подготовить две дощечки одинаковой длины по 30 см, с одной стороны доски спиливаются под углом 40-50°.

Также нужна задняя стенка из дерева длиной соответствующей ширине укладываемых блоков, плюс 5 мм для технологического зазора – чтобы короб не застревал на ряду.

Для ограничителей отрезают два бруска 10-20 мм. Длина их соответствует длине боковых дощечек минус толщина задней стенки. Не забываем с одной стороны под углом, таким же как и у боковин.

Конструкция клееукладчика

- Сборка клееукладчика

К боковым стенкам вдоль на саморезы крепят по одному ограничительному бруску. Для этого брусок прикладывают к боковой доске так, чтобы он находился от торца боковины на расстоянии толщины задней стенки, а снизу – на расстоянии 1-2 см.

Далее к боковинам крепят заднюю стенку приспособы так, чтобы она оказалась между боковыми стенками. Низ доски должен соответствовать ограничительным брускам по нижнему их краю.

Должна получиться П-образная конструкция с отпиленными под углом ножками. К этим ножкам крепят зубчатый шпатель на том же уровне, что и задняя стенка с ограничительными брусками.

Приспособления для укладки клея готово. Чтобы обезопасить себя от занос по время работы острые грани у приспособы можно подтесать топором и зачистить шкуркой.

Читайте также: Мобильная супер печь из топливной канистры своими руками [ЛАЙФХАК]

Инструкция по использованию

Приспособление для кладки блоков

Порядок работ элементарен. Для работы нужен клеевой раствор, консистенция обычная. Клееукладчик помещают на торец ряда стены и приступают к работе.

Для работы нужен клеевой раствор, консистенция обычная. Клееукладчик помещают на торец ряда стены и приступают к работе.

Шаг №1 – загрузка приспособления клеевым раствором

Загружаем клееукладчик

С помощью шпателя внутрь короба загружают клей. Много раствора класть не нужно – будет тяжело работать.

Шаг №2 – формируем клеевой слой

Наносим слой

1

Тянем приспособу в сторону от гребёнки. Если клееукладчик «закусило», то его нужно немного подвигать взад-вперёд, и он пойдёт легче.

Наносим клей на торец блока

2

Не забываем про обработку клеем торца предыдущего блока на ряду. Наносим клей.

Формируем толщину слоя

3

Излишки нужно убрать зубчатым шпателем.

Шаг №3 – устанавливаем блок

Ставим блок по шнурке

Устанавливаем газосиликат по месту. Выравниваем по шнуре. Цикл монтажа блоков окончен.

Выравниваем по шнуре. Цикл монтажа блоков окончен.

Шаг №4 – повторение цикла

Действуем по алгоритму цикла, показанного в этапах по фото ниже.

Наносим клей

Обрабатываем торец

Убираем излишки

Ставим газосиликатный блок

При необходимости подбиваем

Шаг №5 – контроль качества укладки, устранение дефектов

Проверка уровня

1

После укладки нескольких блоков (3-4), пока не встал клей, проверяем качество монтажа.

2

С помощью пузырькового нивелира проверяем уровень выложенных блоков в двух плоскостях.

Подбиваем блок киянкой

3

При необходимости устраняем дефекты. Используем киянку.

Читайте также: Все способы имитации кирпичной кладки для внутренней отделки помещения: дорогие и бюджетные, простые и виртуозные. Инструкция монтажа (80+ Фото & Видео)

Заключение

Приспособление для укладки клея действительно очень удобно, — экономия времени и сил значительна. Ускорить процесс строительства это уменьшение общих сроков, а значит увеличение прибыли.

Ускорить процесс строительства это уменьшение общих сроков, а значит увеличение прибыли.

ВИДЕО: Приспособлении для кладки газобетона

Кладка піноблоків

Супер приспособлении для кладки газобетона которое сэкономит вам время и силы

9.8 Общий балл

Вы ещё не знаете о приспособлении для кладки газосиликата?!

Для нас очень важна обратная связь с нашими читателями. Оставьте свой рейтинг в комментариях с аргументацией Вашего выбора. Ваше мнение будет полезно другим пользователям.

Помогла ли Вам наша статья?

10

Рейтинг пользователей: 4.75 (4 Голоса)

Приспособление для кладки пеноблоков своими руками

Приспособление для кладки пеноблоков

Содержание статьи:

- 1 Что понадобится для сборки «укладчика» пеноблоков

- 2 Как сделать приспособление для кладки пеноблоков

- 3 Как укладывать пеноблоки с помощью приспособления

Дома из пеноблоков имеют массу достоинств. Пеноблок пористый материал с уникальной структурой. Благодаря этому он имеет низкую степень теплопроводности. В домах из пеноблоков всегда тепло и уютно.

Пеноблок пористый материал с уникальной структурой. Благодаря этому он имеет низкую степень теплопроводности. В домах из пеноблоков всегда тепло и уютно.

Малый вес пеноблоков позволяет очень легко работать с ними. Пеноблоки легко поддаются резке, что также немаловажно. Но самое главное, это простота укладки пеноблоков, которая не вызовет особых затруднений, вот с таким уникальным приспособлением, предназначенным для этих целей.

Каждый каменщик знает, как важны точность и аккуратность при устройстве кладки. Особенно они важны, если используются пеноблоки, при укладке которых, толщина шва исчисляется миллиметрами. Приспособление для кладки пеноблоков, устройство которого представлено в данной статье строительного журнала samastroyka.ru, позволит просто, быстро и легко, работать с укладкой пеноблоков своими руками.

Что понадобится для сборки «укладчика» пеноблоков

Простейшие материалы, такие как кусок фанеры или обрезная доска, толщиной в 2-3 см, позволят сделать удобное приспособление для укладки пеноблоков своими руками. Важной его составляющей, также является зубчатый шпатель, без которого укладка пеноблоков попросту невозможна.

Важной его составляющей, также является зубчатый шпатель, без которого укладка пеноблоков попросту невозможна.

Итак, для сборки данного приспособления понадобятся:

- Обрезная доска шириной до 20 см (толщина 1-2 см). Можно использовать доски от поддонов;

- Зубчатый шпатель. Очень важно чтобы он был на всю ширину пеноблоков;

- Саморезы по дереву.

Из инструментов понадобятся: ножовка по дереву, дрель со сверлом, чтобы можно было бы просверлить в доске отверстия под саморезы.

Можно, конечно же, их и не сверлить, но в таком случае закручивать метизы намного трудней. Рассмотрим подробное изготовление.

Как сделать приспособление для кладки пеноблоков

Сначала нужно взять доску и отрезать от нее два куска, длиной по 35-40 см, чтобы изготовить боковины приспособления. Важно, боковины будут выполнять функцию «салазок», они передвигаются по пеноблокам, поэтому должны быть опущены вниз, на несколько сантиметров, чем поперечина.

Затем из той же самой доски нужно будет вырезать поперечину, которая по ширине, должна быть, как и ширина укладываемых пеноблоков. Поперечина прикручивается к боковинам посредством саморезов по дереву. Не забываем о том, что боковины должны быть опущены на 1-2 см, вниз.

На этом практически все, приспособление для укладки пеноблоков — готово. Что останется сделать, так это прикрутить саморезами к торцам боковин зубчатый шпатель. Он должен быть закреплён под углом 15-20 градусов, касательно плоскости пеноблоков. Высота установки зубчатого шпателя подбирается индивидуально, с учётом условий толщины кладочного шва.

Как укладывать пеноблоки с помощью приспособления

Здесь все очень просто. Сначала нужно установить приспособление сверху первого ряда пеноблоков, после чего наложить в него раствор. Затем необходимо будет протянуть приспособление вдоль ряда, после чего можно будет укладывать следующий ряд пеноблоков.

Таким образом, не нужно накладывать раствор на зубчатый шпатель, затем протягивать его по поверхности, то есть, выполнять несколько операций. Всего одно движение, и перед вами уже разровненный нужным образом раствор, на который можно будет сразу же класть пеноблоки.

Всего одно движение, и перед вами уже разровненный нужным образом раствор, на который можно будет сразу же класть пеноблоки.

Конечно же, такое приспособление для кладки пеноблоков, позволит существенно увеличить скорость выполнения работ, и исключить ряд ошибок при кладке.

Оценить статью и поделиться ссылкой:

Поставка тканей – техническая информация

Диаграмма 1 – Типичный профиль реакции для гибкого пенопласта

Диаграмма 2 – Производство пенопласта – одноэтапный процесс

Измерение плотности

CFD – Испытание на изгиб при сжимающей силе

Испытание на изгиб при вдавливании

Вспенивание гибких пенопласта

В первом из нескольких отдельных последовательных этапов вспенивания полиуретана ингредиенты дозируются в соответствующих пропорциях, обычно через дозирующее устройство, и смешиваются (см. диаграмму 1). Смешивание создает крошечные пузырьки газа в жидкой смеси в процессе, называемом зародышеобразованием. По мере увеличения пузырьков поверхность жидкости становится светлее и приобретает кремообразный вид. Время от смешивания до образования крема известно как время крема.

диаграмму 1). Смешивание создает крошечные пузырьки газа в жидкой смеси в процессе, называемом зародышеобразованием. По мере увеличения пузырьков поверхность жидкости становится светлее и приобретает кремообразный вид. Время от смешивания до образования крема известно как время крема.

Диаграмма 1 – Типичный профиль реакции для гибкого пенопласта

Рисунок 21

По мере образования большего количества продувочных газов пенообразующая смесь продолжает расширяться и уплотняться, но общее количество пузырьков остается постоянным по мере подъема пены. Выделение газа прекращается по мере развития гелеобразования от одной до трех минут после перемешивания. По мере того как клетки постепенно укрепляются, внутреннее давление вытесняет газы из пены, которая теперь достаточно прочна, чтобы стоять. Время, необходимое для этого, называется временем продувки. Время от начала реакции до полного подъема пены называется временем подъема.

Экзотермические реакции изоцианатов с водой и полиолами, которые ускоряются в присутствии катализаторов, составляют большую часть, если не все, тепла, выделяющегося во время и после вспенивания. Пригорание (коричневое обесцвечивание пены, особенно в центральной части) может происходить всякий раз, когда в результате реакции выделяется чрезмерное количество тепла.

Пригорание (коричневое обесцвечивание пены, особенно в центральной части) может происходить всякий раз, когда в результате реакции выделяется чрезмерное количество тепла.

Реакция гелеобразования, или полимеризация, продолжается, и пенообразующая смесь переходит из жидкой в сухую твердую. Время, необходимое для этого, известно как время гелеобразования. Чтобы проверить, загустела ли пенная булочка, оператор несколько раз вставляет деревянную лопаточку в желеобразующую массу. Когда внешняя оболочка пены больше не прилипает к шпателю при легком прикосновении, время до отлипа истекло.

После формирования пеноблоки разрезают и переносят в зону отверждения, где они выдерживаются отдельно не менее 24 часов. Если поверхность среза пены кажется бархатистой, говорят, что у пены хорошая «рука». Если она жесткая или шероховатая на ощупь, говорят, что у пены плохая рука. Усадка может происходить по мере остывания пены. При охлаждении высвобождаются пары катализатора и изоцианата, поэтому для безопасности работников складское помещение должно иметь хорошую вентиляцию, систему орошения водой, разумное отделение от других зданий и легкодоступные выходы. Хорошо отвержденный пеноблок сгорит при воздействии внешнего источника воспламенения, такого как сигарета, электрическая искра, выхлоп автомобиля или открытое пламя. Поэтому пеноблоки всегда следует хранить вдали от возможных внешних источников воспламенения.

Хорошо отвержденный пеноблок сгорит при воздействии внешнего источника воспламенения, такого как сигарета, электрическая искра, выхлоп автомобиля или открытое пламя. Поэтому пеноблоки всегда следует хранить вдали от возможных внешних источников воспламенения.

Процессы вспенивания

Диаграмма 2 – Производство пены – одностадийный процесс

рисунок 22А

Для контроля реакции полиуретана используется несколько методов. Более конкретно, пенополиуретаны могут быть получены посредством одностадийного, двухкомпонентного или форполимерного процесса.

Большинство пеноматериалов производится одностадийным процессом (см. диаграмму 2). Здесь все реагенты одновременно дозируются, смешиваются и дозируются на конвейер или в форму. На этой основе сконструированы почти все современные машины для изготовления гибких плит (непрерывной пены).

Плотность пены

Важным физическим свойством пенопласта является его плотность. Плотность регулируется количеством пенообразователя, воды или хлорфторуглерода, используемого в составе. Плотность пеноблока неравномерна, особенно у более крупных блоков; она максимальна у дна и обычно наименьшая у поверхности. Плотность рассчитывается по объему материала после вспенивания. Образец пенопласта правильной формы и подходящего размера взвешивают и измеряют. Затем его плотность можно рассчитать, используя следующее уравнение:

Плотность пеноблока неравномерна, особенно у более крупных блоков; она максимальна у дна и обычно наименьшая у поверхности. Плотность рассчитывается по объему материала после вспенивания. Образец пенопласта правильной формы и подходящего размера взвешивают и измеряют. Затем его плотность можно рассчитать, используя следующее уравнение:

Измерение плотности

Рейтинговые системы CFD и IFD

Обычный метод изменения твердости плитного пенопласта или характеристик несущей способности (его сопротивления сжатию и вдавливанию) заключается в корректировке изоцианатного индекса. Это изменяет количество изоцианатных групп, доступных для сшивания. Пены на основе MDI можно сделать более жесткими по краям, чем в центре, за счет изменения реакционной смеси пены при ее дозировании в форму.

Определенные тесты помогают измерить твердость пенопласта. В испытаниях на отклонение силы сжатия (CFD) образец пенопласта стандартного размера с параллельными плоскими поверхностями удерживается между двумя большими параллельными пластинами. Измеряется сила, необходимая для сжатия пены с постоянной скоростью до определенного процента толщины. Прочность материала на сжатие представляет собой значение максимальной силы сжатия, деленное на площадь контактной поверхности определенного образца для испытаний.

Измеряется сила, необходимая для сжатия пены с постоянной скоростью до определенного процента толщины. Прочность материала на сжатие представляет собой значение максимальной силы сжатия, деленное на площадь контактной поверхности определенного образца для испытаний.

Тест CFD Тест IFD

Испытание на отклонение от силы вдавливания (IFD) классифицирует многие гибкие ячеистые полиуретановые материалы. IFD — это мера несущих свойств пенопласта, предназначенного для сидений, постельных принадлежностей и других амортизирующих материалов. В стандартном испытании ножка индентора площадью 50 квадратных дюймов вдавливается в пену и измеряется количество фунтов, необходимое для достижения желаемого отклонения.

Из исходных данных можно рассчитать два дополнительных фактора: модуль (также известный как коэффициент провисания), который измеряет комфорт, и гистерезис, который измеряет восстановление пены после прогиба.

Глоссарий терминов

Плотность: Плотность куска пенопласта в основном равна весу пенопласта. Он определяется путем взвешивания одного кубического фута пенопласта (куска размером 12 x 12 x 12 дюймов). Как правило, чем выше плотность, тем дольше прослужит пенопласт и тем дороже он будет стоить.

Он определяется путем взвешивания одного кубического фута пенопласта (куска размером 12 x 12 x 12 дюймов). Как правило, чем выше плотность, тем дольше прослужит пенопласт и тем дороже он будет стоить.

И.Ф.Д. (Отклонение силы отступа): это измерение твердости. Стандартный тест заключается в том, чтобы вдавить ножку индентора площадью 50 квадратных дюймов в образец пенопласта размером 4 x 15 x 15 дюймов. Величина силы, необходимая для сжатия образца с 4 дюймов до 3 дюймов, известна как I.F.D. сжатие». Пена, требующая давления 40#, широко известна как пена 40#.

HR (High Resilient) Foam: амортизирующая пена премиум-класса, полученная путем смешивания определенных «полиольных» химикатов. Пены HR обычно имеют другую (более открытую) структуру ячеек, чем обычные пены. Эта уникальная ячеистая структура увеличивает долговечность и долговечность пены.

Пена высокой плотности: «Высокая плотность» — это термин, обычно предназначенный для обычного продукта из пены, который имеет плотность 1,8 # или более.

Досковый фут: наиболее распространенная единица измерения, используемая при расчете размера и/или ценообразования пенополиуретана. Ножки для досок, входящие в состав любого куска пенопласта, определяются путем умножения длины на ширину и толщину, а затем деления результата на 144. Когда вы умножаете этот результат на цену на ножки для досок, получается цена подушки за штуку.

Коды огнестойкости (в отношении пены)

MVSS 302: Стандарт безопасности автотранспортных средств № 302… Этот регламент представляет собой автомобильную пожарную спецификацию, касающуюся материалов, устанавливаемых в салоне легковых и грузовых автомобилей, автобусов и транспортных средств для отдыха.

Техническая информация

Вспенивание гибких плитных пенопластов

В первом из нескольких отдельных последовательных этапов вспенивания полиуретана ингредиенты дозируются в соответствующих пропорциях, обычно через дозирующее устройство, и смешиваются (см. диаграмму 1). Смешивание создает крошечные пузырьки газа в жидкой смеси в процессе, называемом зародышеобразованием. По мере увеличения пузырьков поверхность жидкости становится светлее и приобретает кремообразный вид. Время от смешивания до образования крема известно как время крема.

По мере увеличения пузырьков поверхность жидкости становится светлее и приобретает кремообразный вид. Время от смешивания до образования крема известно как время крема.

Диаграмма 1. Типичный профиль реакции для гибкого пенопласта

Рисунок 21

По мере образования большего количества продувочных газов пенообразующая смесь продолжает расширяться и уплотняться, но общее количество пузырьков остается постоянным по мере подъема пены. Выделение газа прекращается по мере развития гелеобразования от одной до трех минут после перемешивания. По мере того как клетки постепенно укрепляются, внутреннее давление вытесняет газы из пены, которая теперь достаточно прочна, чтобы стоять. Время, необходимое для этого, называется временем продувки. Время от начала реакции до полного подъема пены называется временем подъема.

Экзотермические реакции изоцианатов с водой и полиолами, которые ускоряются в присутствии катализаторов, составляют большую часть, если не все, тепла, выделяющегося во время и после вспенивания. Пригорание (коричневое обесцвечивание пены, особенно в центральной части) может происходить всякий раз, когда в результате реакции выделяется чрезмерное количество тепла.

Пригорание (коричневое обесцвечивание пены, особенно в центральной части) может происходить всякий раз, когда в результате реакции выделяется чрезмерное количество тепла.

Реакция гелеобразования, или полимеризация, продолжается, и пенообразующая смесь переходит из жидкой в сухую твердую. Время, необходимое для этого, известно как время гелеобразования. Чтобы проверить, загустела ли пенная булочка, оператор несколько раз вставляет деревянную лопаточку в желеобразующую массу. Когда внешняя оболочка пены больше не прилипает к шпателю при легком прикосновении, время до отлипа истекло.

После формирования пеноблоки разрезают и переносят в зону отверждения, где они выдерживаются отдельно не менее 24 часов. Если поверхность среза пены кажется бархатистой, говорят, что у пены хорошая «рука». Если она жесткая или шероховатая на ощупь, говорят, что у пены плохая рука. Усадка может происходить по мере остывания пены. При охлаждении высвобождаются пары катализатора и изоцианата, поэтому для безопасности работников складское помещение должно иметь хорошую вентиляцию, систему орошения водой, разумное отделение от других зданий и легкодоступные выходы. Хорошо отвержденный пеноблок сгорит при воздействии внешнего источника воспламенения, такого как сигарета, электрическая искра, выхлоп автомобиля или открытое пламя. Поэтому пеноблоки всегда следует хранить вдали от возможных внешних источников воспламенения.

Хорошо отвержденный пеноблок сгорит при воздействии внешнего источника воспламенения, такого как сигарета, электрическая искра, выхлоп автомобиля или открытое пламя. Поэтому пеноблоки всегда следует хранить вдали от возможных внешних источников воспламенения.

Процессы вспенивания

Диаграмма 2 – Производство пены – одностадийный процесс

рис. 22A

Для контроля реакции полиуретана используется несколько методов. Более конкретно, пенополиуретаны могут быть получены посредством одностадийного, двухкомпонентного или форполимерного процесса.

Большинство пеноматериалов производится одностадийным процессом (см. диаграмму 2). Здесь все реагенты одновременно дозируются, смешиваются и дозируются на конвейер или в форму. На этой основе сконструированы почти все современные машины для изготовления гибких плит (непрерывной пены).

Плотность пены

Важным физическим свойством пенопласта является его плотность. Плотность регулируется количеством пенообразователя, воды или хлорфторуглерода, используемого в составе. Плотность пеноблока неравномерна, особенно у более крупных блоков; она максимальна у дна и обычно наименьшая у поверхности. Плотность рассчитывается по объему материала после вспенивания. Образец пенопласта правильной формы и подходящего размера взвешивают и измеряют. Затем его плотность можно рассчитать, используя следующее уравнение:

Плотность пеноблока неравномерна, особенно у более крупных блоков; она максимальна у дна и обычно наименьшая у поверхности. Плотность рассчитывается по объему материала после вспенивания. Образец пенопласта правильной формы и подходящего размера взвешивают и измеряют. Затем его плотность можно рассчитать, используя следующее уравнение:

Измерение плотности

Рейтинговые системы CFD и IFD

Обычный метод изменения твердости плитного пенопласта или характеристик несущей способности (его сопротивления сжатию и вдавливанию) заключается в корректировке изоцианатного индекса. Это изменяет количество изоцианатных групп, доступных для сшивания. Пены на основе MDI можно сделать более жесткими по краям, чем в центре, за счет изменения реакционной смеси пены при ее дозировании в форму.

Определенные тесты помогают измерить твердость пенопласта. В испытаниях на отклонение силы сжатия (CFD) образец пенопласта стандартного размера с параллельными плоскими поверхностями удерживается между двумя большими параллельными пластинами. Измеряется сила, необходимая для сжатия пены с постоянной скоростью до определенного процента толщины. Прочность материала на сжатие представляет собой значение максимальной силы сжатия, деленное на площадь контактной поверхности определенного образца для испытаний.

Измеряется сила, необходимая для сжатия пены с постоянной скоростью до определенного процента толщины. Прочность материала на сжатие представляет собой значение максимальной силы сжатия, деленное на площадь контактной поверхности определенного образца для испытаний.

Тест CFD Тест IFD

Испытание на отклонение от силы вдавливания (IFD) классифицирует многие гибкие ячеистые полиуретановые материалы. IFD — это мера несущих свойств пенопласта, предназначенного для сидений, постельных принадлежностей и других амортизирующих материалов. В стандартном испытании ножка индентора площадью 50 квадратных дюймов вдавливается в пену и измеряется количество фунтов, необходимое для достижения желаемого отклонения.

Из исходных данных можно рассчитать два дополнительных фактора: модуль (также известный как коэффициент провисания), который измеряет комфорт, и гистерезис, который измеряет восстановление пены после прогиба.

Глоссарий терминов

Плотность: Плотность куска пенопласта в основном равна весу пенопласта. Он определяется путем взвешивания одного кубического фута пенопласта (куска размером 12 x 12 x 12 дюймов). Как правило, чем выше плотность, тем дольше прослужит пенопласт и тем дороже он будет стоить.

Он определяется путем взвешивания одного кубического фута пенопласта (куска размером 12 x 12 x 12 дюймов). Как правило, чем выше плотность, тем дольше прослужит пенопласт и тем дороже он будет стоить.

И.Ф.Д. (Отклонение силы отступа): это измерение твердости. Стандартный тест заключается в том, чтобы вдавить ножку индентора площадью 50 квадратных дюймов в образец пенопласта размером 4 x 15 x 15 дюймов. Величина силы, необходимая для сжатия образца с 4 дюймов до 3 дюймов, известна как I.F.D. сжатие». Пена, требующая давления 40#, широко известна как пена 40#.

HR (High Resilient) Foam: амортизирующая пена премиум-класса, полученная путем смешивания определенных «полиольных» химикатов. Пены HR обычно имеют другую (более открытую) структуру ячеек, чем обычные пены. Эта уникальная ячеистая структура увеличивает долговечность и долговечность пены.

Пена высокой плотности: «Высокая плотность» — это термин, обычно предназначенный для обычного продукта из пены, который имеет плотность 1,8 # или более.

Досковый фут: наиболее распространенная единица измерения, используемая при расчете размера и/или ценообразования пенополиуретана. Ножки для досок, входящие в состав любого куска пенопласта, определяются путем умножения длины на ширину и толщину, а затем деления результата на 144. Когда вы умножаете этот результат на цену на ножки для досок, получается цена подушки за штуку.

Коды огнестойкости (в отношении пены)

MVSS 302: Стандарт безопасности автотранспортных средств № 302… Этот регламент представляет собой автомобильную пожарную спецификацию, касающуюся материалов, устанавливаемых в салоне легковых и грузовых автомобилей, автобусов и транспортных средств для отдыха.

Cal Tech 117: Калифорнийский технический бюллетень № 117… Этот регламент представляет собой спецификацию пожарной безопасности для мебели, установленную пожарной службой штата Калифорния и касающуюся материалов, которые используются при производстве мебели, которая будет продаваться в штате Калифорния. Многие другие штаты требуют соблюдения правил производства и обивки мебели.

Многие другие штаты требуют соблюдения правил производства и обивки мебели.

Cal Tech 117: Калифорнийский технический бюллетень № 117… Этот регламент представляет собой спецификацию пожарной безопасности для мебели, установленную пожарной службой штата Калифорния и касающуюся материалов, которые используются при производстве мебели, которая будет продаваться в штате Калифорния. Многие другие штаты требуют соблюдения правил производства и обивки мебели.

Шпатель Flowform — Зимми Канг

Весна 2021

2 недели

Обзор

Функциональная, эргономичная лопатка, вырезанная вручную из цельного бруска древесины бука.

Навыки

Дизайн продукта | Деревообработка | Дизайн для взаимодействия

Предварительное исследование

Я начал с того, что собрал несколько изображений интересной мебели и домашней утвари, которые послужили бы визуальным ориентиром при принятии решений при создании формы. Наличие этих точек соприкосновения позволило бы принимать более обоснованные и сложные решения при разрешении пропорций и кривых.

Наличие этих точек соприкосновения позволило бы принимать более обоснованные и сложные решения при разрешении пропорций и кривых.

Исходные чертежи

Используя только прямых кривых и учитывая пропорции рук, я начал мозговой штурм форм потоков, которые будут действовать как орфографические виды. При этом я учитывал, насколько динамичным будет шпатель в любой заданной точке, и использовал лофт-рисунки, чтобы рассмотреть, как верхняя плоскость будет взаимодействовать с заданной боковой плоскостью.

Вопросы взаимодействия

В процессе мозгового штурма я также рассмотрел, как шпатель будет взаимодействовать с окружающей средой. В контексте кухонного пространства, как он выглядит на прилавке? В присутствии другой кухонной техники она выделяется? Что бы я искал из коллекции шпателей в магазине? Как моя хватка за ручку может повлиять на то, как я готовлю?

Придание формы

Первая итерация

Использование пены для быстрого создания физического прототипа позволило мне наблюдать и реагировать на мои проекты осязаемым образом. В этой модели я выделил несколько областей для улучшения:

В этой модели я выделил несколько областей для улучшения:

Слишком много «ручки» и недостаточно «лопаточки», что делает форму неудобной и неудобной при использовании

Изгиб вида сверху изгибается в сторону от направления использования, а кончик лопатки направлен в сторону, куда должен смотреть глаз во время приготовления

Переход краев в нижней части рукоятки кажется неразрешенным, а общая форма рукоятки не дает достаточного указания, за что ее взять.

Тем не менее, было также несколько положительных качеств и дизайнерских решений, которые я смог подтвердить с этой моделью:

Удобная рукоятка и хорошо подходит для моей руки стол посередине заставляет шпатель аккуратно приподниматься, побуждая пользователя поднять его

Края обработаны таким образом, что создается впечатление, что они слегка парят, сидя на твердой поверхности

Вторая итерация

используя пену, прежде чем перейти к дереву для моего финала. На этот раз я увеличил площадь плоской головки шпателя, отрегулировав кривые, одновременно давая больше указаний, где пользователь должен держать шпатель. Мне удалось сохранить те же точки соприкосновения со столом и элегантность отрицательного пространства. Более того, смещение кривизны позволило головке шпателя указывать в направлении взаимодействия.

На этот раз я увеличил площадь плоской головки шпателя, отрегулировав кривые, одновременно давая больше указаний, где пользователь должен держать шпатель. Мне удалось сохранить те же точки соприкосновения со столом и элегантность отрицательного пространства. Более того, смещение кривизны позволило головке шпателя указывать в направлении взаимодействия.

Одной областью, над которой, как мне казалось, можно было бы поработать, была кривая вида сверху, которая казалась тяжелой и визуально неразрешенной.

Окончательный шпатель

Процесс доводки имел решающее значение при переходе к буковому дереву для моей последней итерации. Хотя предыдущие итерации пены с пеной также были сделаны с помощью субтрактивных методов резки и шлифования, каждое действие в Буке занимало больше времени, чтобы проявиться визуально из-за его плотности. В основном следуя силуэту предыдущей модели, я внес небольшие коррективы, чтобы устранить визуальную неуклюжесть под определенным углом.