Содержание

как выбрать, расход и цена

В последнее десятилетие все большую популярность набирает строительство домов из блоков. Блоки из ячеистого бетона являются выгодной и разумной альтернативой привычным материалам. Во-первых, строительство из блоков позволяет значительно ускорить сроки выполнения работ по сравнению с традиционной кладкой. Во-вторых, кирпич и камень тяжелые, «холодные» и неудобные в работе, в то время как легкие пористые блоки позволяют построить дом более «теплым», а значит, уменьшить счета за отопление.

Характеристики и преимущества клеев для газосиликатных блоков

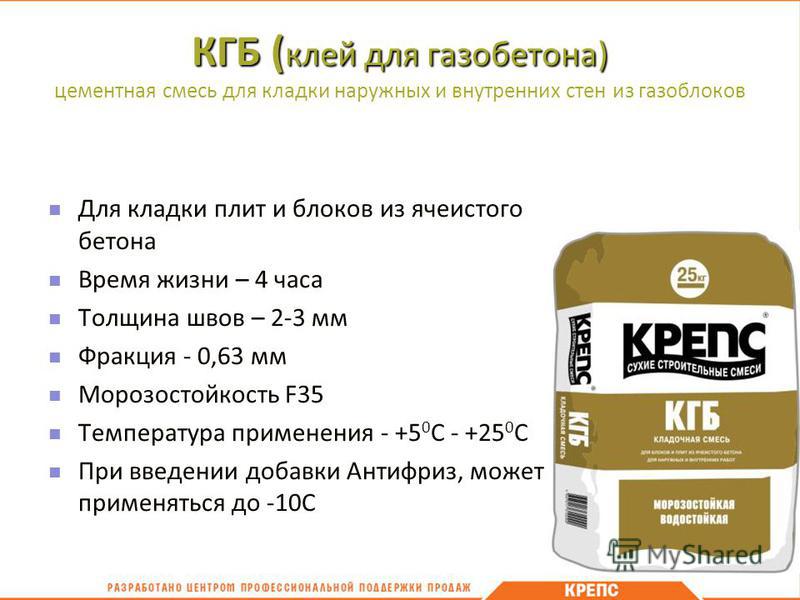

Для кладки блоков из ячеистого бетона используются специальные строительные смеси, относительно недавно появившиеся на строительном рынке. В отличие от обычных цементно-песчаных растворов, клей для блоков из ячеистого бетона имеет ряд внушительных преимуществ:

увеличенная морозостойкость

высокая адгезия, то есть прочность соединения

удобство применения. Пластичная консистенция позволяет быстро и легко наносить клей для блоков из ячеистого бетона

Пластичная консистенция позволяет быстро и легко наносить клей для блоков из ячеистого бетона

влагостойкость

пожаробезопасность и огнестойкость;

значительное сокращение потерь тепла через стену. Ведь тепло способно «уходить» из здания не только через блоки, но и через межблочные швы. Ширина шва цементно-песчаного раствора в среднем составляет 15 мм, а клея для блоков – всего 2-5 мм. Тоньше шов – меньше потери тепла. А использование клея для блоков ilmax thermo Теплый Шов способно и вовсе создать однородную кладку без мостиков холода

экономичность. Расход специального состава для блоков в среднем в 6 раз ниже, чем у обычного раствора.

Виды клея для блоков

В целом, все клеи для блоков имеют схожий состав. Это песок мелкой фракции в качестве наполнителя и цемент в качестве вяжущего. Например, введение специальных модифицирующих добавок делает раствор еще лучше: даже при перепадах температур в швах не образуются трещины. Можно выделить два вида клея для газосиликатных блоков:

Летний (например, ilmax 2000). Такой клей содержит незначительное количество полимерных добавок и используется для проведения работ при температурах не ниже +5°С

Такой клей содержит незначительное количество полимерных добавок и используется для проведения работ при температурах не ниже +5°С

Зимний (морозостойкий) (например, ilmax 2000 М). Данный клей для газосиликатных блоков имеет в своем составе максимальное количество полимеров и добавок, благодаря чему используется даже в зимнее время. Оптимальный температурный режим для него: от -5 до +10°С.

Как выбрать клей

Разнообразие клеев для блоков способно привести в замешательство даже опытного строителя. Но лучше выбирать продукцию известного производителя, что гарантирует высокое качество и отличный результат.

Далее следует внимательно изучить упаковку с описанием продукта и его детальными характеристиками:

Фракция наполнителя

Оптимальная температура использования

Толщинаслоя

Экономичныйрасход сухого клеевого порошка

Время корректировки

Время высыхания

Срок годности

С купленным клеем можно провести такой тест на качество. Склеить им два блока, а после полного высыхания бросить их на землю. Если блоки раскололись по клеевому шву, клей для газосиликатных блоков придется выбрать новый.

Склеить им два блока, а после полного высыхания бросить их на землю. Если блоки раскололись по клеевому шву, клей для газосиликатных блоков придется выбрать новый.

Еще один тест касается теплоизоляционных характеристик клея. Можно купить несколько видов клея, приготовить из них растворы, залить в одинаковые емкости и дать высохнуть. А потом взвесить получившиеся заготовки. Какая из них легче – тот клей и лучше. За счет мелких пор воздуха его теплопроводность будет ниже, а значит, и дом получится теплее.

Расход клея для газосиликатных блоков

Хоть традиционный цементно-песчаный раствор и дешевле специального клея в 2 раза, однако расход клея для блоков в 6 раз экономичнее!

Это достигается за счет высокой адгезии даже при очень тонком шве клея. Если обычный раствор наносится слоем 10-20 мм, то специальный клей для блоков – всего 2-5 мм. При ровных блоках стандартный расход составляет 1,6-1,8 кг на 1 кв.м. при толщине слоя 1 мм. На 1 куб.м кладки тратится ориентировочно 1 мешок в 25 кг. Это количество порошка разбавляется водой из расчета4,75…5,25 л водына мешок сухого клея. Таким образом, вес готового клея из 1 мешка – 29,75 – 30,25 кг.

Это количество порошка разбавляется водой из расчета4,75…5,25 л водына мешок сухого клея. Таким образом, вес готового клея из 1 мешка – 29,75 – 30,25 кг.

Однако добиться такого тонкого шва и такого низкого расхода клея возможно только при использовании ровных качественных блоков. Если же блоки у нас кривые, то расход клея увеличится, причем существенно. При использовании неровных и кривых блоков на 1 куб.м кладки запросто может уйти и до 40 кг сухой массы вместо расчетных 25 кг.

Перечислим основные причины увеличения расхода клея для блоков:

Использование неровных, сколотых, дефектных блоков

Низкие опыт и квалификация строителей, которые выполняют работы

Нанесениеклея слишком толстым слоем, как обычного цементногораствора.

Еслижевести работы с соблюдением требований инструкции и соблюдать основные правила затворения клеевой смеси, то расход клея для газосиликатных блоковбудет оченьэкономным.

Особенности приготовления и нанесения клея

Строительство стен с использованием клея для блоков включает в себя несколько основных этапов:

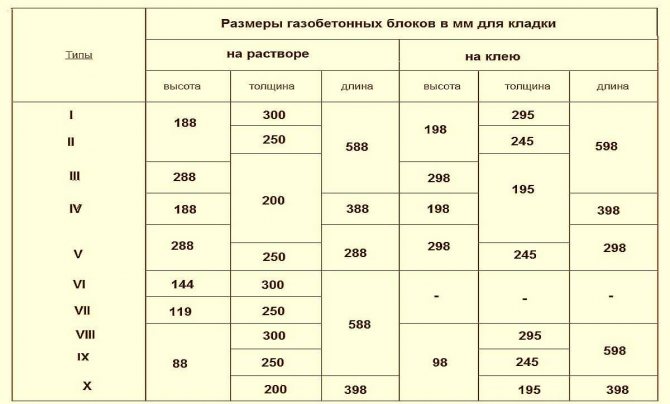

Подготовка поверхности блоков. Перед покупкой блоков следует убедиться в точностиих размеров, плоскостиграней, нет ли трещин и сколов. Перед нанесением клея блоки должны быть чистыми и сухими. Дополнительно поверхность можно обработать грунтом.

Перед покупкой блоков следует убедиться в точностиих размеров, плоскостиграней, нет ли трещин и сколов. Перед нанесением клея блоки должны быть чистыми и сухими. Дополнительно поверхность можно обработать грунтом.

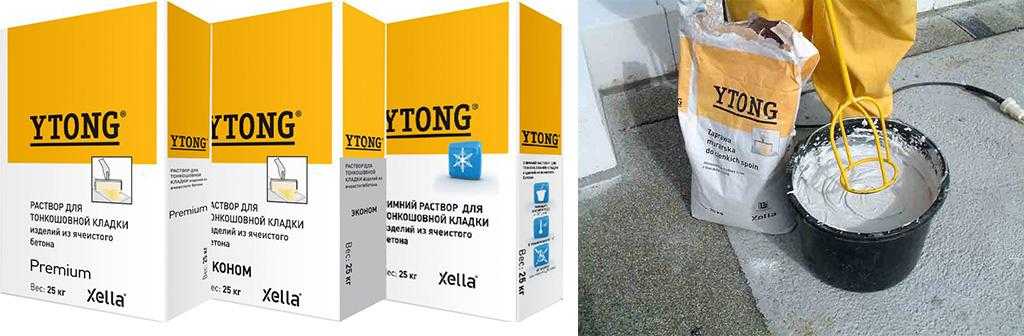

Приготовление клеевого раствора. Сухой порошок засыпают в емкость с водой согласно инструкции на мешке.Вода для затворения смеси должна быть чистой и иметь комнатную температуру. Смесь перемешиваютна малых оборотах миксера, затем дают ей постоять 5-10 мин, чтобы «сработали» все модифицирующие добавки в составе клея, после чего опять перемешать. Очень важно точно соблюдать дозировку воды, указанную производителем на мешке, так как это может ухудшить качество и завысить расход клея для блоков.

Нанесение клея на поверхность блоков. Для этого лучше использовать кельму-ковш либо зубчатый шпатель. Клеевую смесь наносят на вертикальную или горизонтальную плоскость уже уложенного блока. Затем кладут новый блок, слегка вдавливая его в слой клея. Таким образомдостигается оптимальнаятолщинашвав 2-5 мм. Правильно приготовленный клеевой состав легкопроходитмежду зубьями шпателя, а борозды не расплываются.Корректироваться положение блока можно еще в течение 15 мин. Выработать приготовленный клей следует в течение 4 часов. Вести строительные работы рекомендуется при температуре +5…+25оС.

Правильно приготовленный клеевой состав легкопроходитмежду зубьями шпателя, а борозды не расплываются.Корректироваться положение блока можно еще в течение 15 мин. Выработать приготовленный клей следует в течение 4 часов. Вести строительные работы рекомендуется при температуре +5…+25оС.

Правильно подобранный клей надежного производителя и точное соблюдение технологии при выполнении работ позволит сократить расход клея для блоков до минимума и построить надежный теплый дом без лишних трат.

Расход клея для газосиликатных блоков на 1 м3 и на кладку 1м2 газосиликата

Газосиликатные блоки – материал, который используется для строительства жилых домов и помещений хозяйственного назначения. Впервые его стали применять в середине 20-го века, но пик популярности в России пришелся на начало 21 века. Причины востребованности газосиликатных блоков:

Простота монтажа;

Невысокая стоимость;

Крупные размеры элементов при небольшой массе;

Прочность;

Долговечность;

Отличные теплоизоляционные свойства.

Блоки скрепляются между собой с помощью специального клеевого состава. Расход клея для газосиликата зависит от температурного режима, объема обрабатываемой площади.

Клей для газосиликатных блоков

Клеящее вещество реализуется в сухом виде. В среднем объем одного ветра составляет 25 л. Для получения клеевого раствора понадобится около 5-6 л воды. Клей состоит из следующих компонентов:

Портландцемент. Минимизирует толщину слоя состава, что позволяет его расходовать экономно;

Просеянный мелкофракционный песок. Он отвечает за прочность конструкции;

Полимерные добавки. Они не дают растрескаться составу при температурных перепадах, механических повреждениях;

Модификаторы.

Процентное соотношение компонентов изменяется в зависимости от типа клеевого раствора. Вещество обладает следующими свойствами:

Экономичность;

Высокая адгезия – способность к скреплению объектов;

Равномерное распределение по всей поверхности;

Отсутствие усадки;

Высокие теплопроводные свойства;

Простота эксплуатации.

Для того чтобы снизить расход клея для газосиликата на 1 м3, рекомендуется использовать специальные инструменты: штроборез, резиновый молоток, зубчатый шпатель, крупнозернистая терка, угольник 90С, миксерная лопатка и металлическая щетка.

Как рассчитать расход клея для газосиликатных блоков на 1м3

Для того чтобы узнать, какой будет расход клея на куб газосиликатных блоков, нужно определиться с толщиной слоя покрытия. При строительстве небольших домов или хозяйственных помещений, рекомендуемая толщина клеевого покрытия – 1-2 мм. Если здание будет эксплуатироваться в жёстких климатических условиях или иметь несколько этажей, этот показатель нужно увеличить до 3 мм.

Прежде чем рассчитывать количество смеси на кв.м, нужно понимать, что получится приблизительная цифра. Поэтому рекомендуем приобретать состав с запасом.

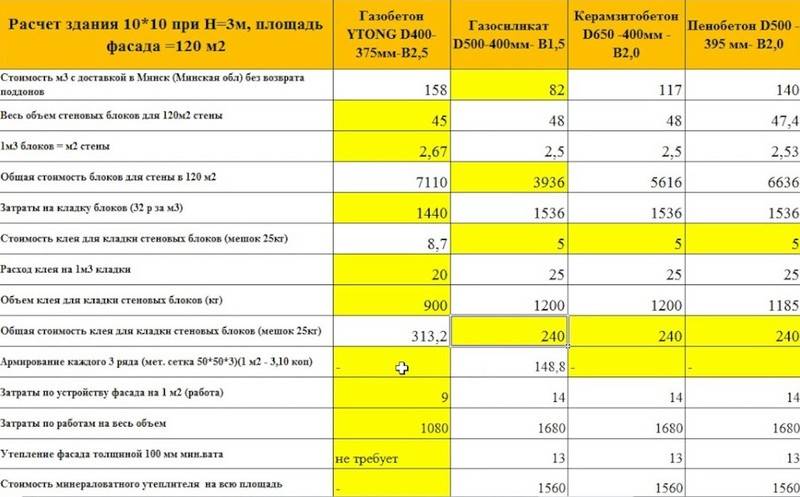

Для покрытия поверхности слоем в 1 мм, расход клея для газосиликатных блоков на 1м2 составит – 1,6 кг сухой смеси. Отсюда следует, что расход клея на м3 газосиликатных блоков – 25 кг.

Толщина слоя смеси | Площадь 1м2 | Площадь 1м3 |

1 мм | 1,6 кг | 25 кг |

2 мм | 3,3 кг | 50 кг |

3 мм | 4,8 кг | 75 кг |

Правила использования клеевого состава

Клей для газосиликатных блоков разводится теплой водой 40 -60С в помещении с комнатной температурой. Для перемешивания необходимо использовать строительный миксер. Готовая масса по консистенции должна напоминать густую сметану. Слишком жидкий или густой раствор не пригоден для использования.

Для перемешивания необходимо использовать строительный миксер. Готовая масса по консистенции должна напоминать густую сметану. Слишком жидкий или густой раствор не пригоден для использования.

Первый слой газоблоков скрепляется с помощью бетонного раствора. Его время засыхания больше, чем у клея. Это позволит выровнять блоки. Минимальная толщина состава из бетона – 1 см. После выравнивания 1-го слоя, нужно на углы установить газоблоки и протянуть между ними строительную леску. Дальше укладка производится по периметру. Для максимального сцепления состава с поверхностью ее необходимо отшлифовать.

При работе с клеевым составом важно все делать быстро и аккуратно, так как он быстро высыхает. Емкость с раствором нужно накрыть крышкой. Это обязательное условие во время строительства зимой. Так состав сохранит свои свойства.

Работа с клеем для газосиликатных блоков требует сноровки и опыта, поэтому не нужно сразу замешивать большой объем состава. Для укладки рекомендуется использовать только профессиональные инструменты. Это также снизит расход состава.

Для укладки рекомендуется использовать только профессиональные инструменты. Это также снизит расход состава.

Клеевой блок – пресс для утраченного искусства

РИС. 5. ПРИМЕРЫ ПРИМЕНЕНИЯ КЛЕЕВЫХ БЛОКОВ. II – Методы. Эта статья была впервые опубликована, когда под «клеем» понимали горячий клей для кожи (или, как он называется в The Woodworker , скотч-клей). Затирочные швы работают и с другими клеями, но, по моему опыту, не так быстро – горячий клей для кожи обладает невероятно быстрой липкостью. Я использовал клеевые блоки на нескольких предметах, и для них я всегда нагревал немного горячего клея для кожи. Это стоит (незначительных) хлопот.

– Fitz

Как и большинство других вещей, блокировка клеем имеет как свои недостатки, так и применение. Типичный пример — когда им заменяют правильно вырезанный стык в дешевой работе. Однако, если ограничиться его правильной функцией, то есть укреплением сустава, он может существенно увеличить прочность и является совершенно законной практикой.

С самого начала нам должно быть ясно, что клеевой блок — довольно уродливая вещь. Следовательно, он пригоден только для положений, где его не видно, так как он выполняет свою работу главным образом благодаря своему объему и дополнительной поверхности склеивания, которую он обеспечивает, и обязательно оставляет мазок клея с каждой стороны (мы увидим причину). для этого в настоящее время). Однако в скрытых положениях он может значительно увеличить прочность сустава.

РИС. 1. КАК КЛЕЕВОЙ БЛОК УКРЕПЛЯЕТ СОЕДИНЕНИЕ

Здесь показано, как блоки помогают противостоять боковому движению, действуя как угловые распорки. Они также значительно увеличивают площадь склейки.

В качестве простого примера их использования возьмем Т-образное соединение в точке А, рис. 1. Если вертикальный элемент подвергается сильному боковому давлению, становится ясно, что помимо клея, с помощью которого он собран, , он имеет только сопротивление древесины в суставе, чтобы предотвратить движение. Если древесина сломается или сломается, член не выдержит. В точке B, однако, клеевые блоки благодаря своей массе обладают значительным сопротивлением, и, кроме того, они обладают механической прочностью, поскольку для смещения соединения требуется повышенный рычаг. Они практически как короткая стойка, вставленная с каждой стороны.

В точке B, однако, клеевые блоки благодаря своей массе обладают значительным сопротивлением, и, кроме того, они обладают механической прочностью, поскольку для смещения соединения требуется повышенный рычаг. Они практически как короткая стойка, вставленная с каждой стороны.

РИС. 2. ПОЧЕМУ ПРЕДПОЧТИТЕЛЬНЫ КОРОТКИЕ БЛОКИ

Чтобы быть полностью эффективным, клеевой блок должен быть сравнительно коротким, скажем, в среднем около 3 дюймов. Одна из причин показана на A и B на рис. 2. В A работает один длинный блок. по всей длине сустава, и волокна его проходят поперек кусков, которые он соединяет. Следовательно, блок сопротивляется движению в случае усадки, и раскол почти неизбежен. Однако если есть несколько коротких блоков, расположенных близко друг к другу, как в случае В, древесина может свободно сжиматься без сопротивления со стороны блоков.

Конечно, когда волокна всех частей идут в одном направлении, нет большого возражения против использования длинных блоков, но даже в этом случае короткие блоки обычно прочнее по другой причине. Если соединяемая древесина имеет небольшую волнистость, как на С, рис. 2, то неизбежно будут местами зазоры с потерей прочности. Ясно, что короткие блоки лучше прилегают к неровной поверхности.

Если соединяемая древесина имеет небольшую волнистость, как на С, рис. 2, то неизбежно будут местами зазоры с потерей прочности. Ясно, что короткие блоки лучше прилегают к неровной поверхности.

РИС. 3. ЭТАПЫ ИЗГОТОВЛЕНИЯ КЛЕЙНЫХ БЛОКОВ

Подготовка блоков. Древесина должна быть подготовлена в длину и поперечный распил. Выровняйте первый край прямо, а затем сделайте с ним другой квадрат, как в A, рис. 3. Выровняйте оставшиеся две поверхности (не имеет значения, если они не точно квадратные), скосите внешний угол, как в B, и возьмите одну стружку с внутреннего угла. Есть две причины большого скоса. Это облегчает блок и снимает то, что в противном случае казалось бы тяжелым; и это делает очевидным для человека, который использует блок, который является прямым углом. Цель единственной стружки от последнего состоит в том, что иногда в углу, в который втирается блок, остается капля клея, и удаление угла позволяет блоку очистить это.

РИС. 4. КАК ПРОТИРАТЬ БЛОК В УГОЛ

При распиливании блоков держите квадратный угол направленным к себе, как в С, рис. 3. Таким образом, пила всегда врезается в обе квадратные поверхности. Любая тряпка возникает на внешних поверхностях, где она не наносит вреда.

3. Таким образом, пила всегда врезается в обе квадратные поверхности. Любая тряпка возникает на внешних поверхностях, где она не наносит вреда.

Склеивание блоков. При склеивании блока склейте две квадратные поверхности и потрите блок взад-вперед под углом несколько раз, как показано на рис. 4. Несколько примеров положений, в которых можно склеить блоки, приведены на рис. 5 [в Топ].

Нравится:

Нравится Загрузка…

Клей для блоков AAC – процедура, спецификация и преимущества

🕑 Время считывания: 1 минута

Предварительно смешанный, легко наносимый высококачественный раствор, состоящий из цемента, песка и добавок, который заменяет обычное соединение раствор толщиной 12-18 мм с универсальной толщиной 3-5 мм.

В этой статье мы обсудим процедуру соединения, функции, технические характеристики и преимущества клея для блоков AAC.

Contents:

- Procedure of Jointing

- 1. Surface Preparation

- 2.

Mixing of Adhesive

Mixing of Adhesive - 3. Application of Adhesive

- Features of AAC Block Adhesive

- Techincal Specification of Adhesive

- Advantages of AAC Клей для блоков

- 1. Тонкие швы и меньше материала

- 2. Speedy Construction

- 3. Нет отверждения

- 4. Чистота площадки

- 5. Минимальное время процесса

- 6. Меньше потери потери

- 7. Термическая изоляция

Процедура. СООТКОВАНИЕ

Процедура СОВЕТА

Процедура. Подготовка

- Поверхность нанесения должна быть тщательно очищена от незакрепленных частиц, пыли, грязи, масла и жира.

- Основание, на которое наносится клей, должно быть отвердевшим.

- Поверхностные дефекты, такие как трещины, отверстия или пустоты, должны быть устранены до нанесения.

2. Смешивание клея

- Смешивание клея должно производиться правильно и тщательно с водой.

- Соотношение клея и воды составляет примерно 25-30% от массы клея.

- Для смешивания рекомендуется использовать чистую питьевую воду.

- Ведро, используемое для смешивания клея, очищают, добавляют в него воду и помещают в него необходимое количество клея.

- Рекомендуется использовать механическую мешалку для равномерного и тщательного перемешивания, чтобы сэкономить время, трудозатраты и добиться максимальной технологичности.

- В зависимости от характера использования определяется густота и консистенция смеси.

3. Нанесение клея

- Нанесите тонкий слой смешанного клея на газобетонные блоки толщиной от 3 до 5 мм с помощью соответствующего шпателя, на котором будут выполняться работы с блоками.

- После установки первого блока нанесите клей для блоков AAC одинаковой толщины на обе стороны блока, постоянно контролируя линию и уровень.

- Излишки клея, выступающие из блока, немедленно убираются, и процедура выполняется для всего блока.

Рис. 1: Клей для блоков AAC

Особенности клея для блоков AAC

- Высокая прочность сцепления с тонким соединительным слоем.

- Клей предварительно смешивается, что облегчает смешивание и соединение.

- Поскольку толщина очень мала (от 3 до 5 мм), стоимость клея по сравнению с цементным раствором слишком низкая. Таким образом, экономичный.

- Не требуется отверждения ни для газобетонных блоков, ни для клея.

- Высокая прочность на растяжение достигается за меньшее время.

- Поскольку слой клея очень тонкий, он устраняет усадочные трещины в швах.

- Поскольку клей на полимерной основе, он имеет низкое содержание летучих органических соединений и подходит для экологически чистых зданий.

Технические характеристики клея

| Свойство | Спецификация |

| Насыпная плотность | 1550-1650 kg/ cum |

| Water powder ratio | 25 % by weight |

| Pot life | 1 hour @ 27 C |

| Usable time post application | 24 hours |

| Tensile Adhesion (N) IS:15477 -2004 | |

| Dry Condition | 750N |

| Wet Condition | 450N |

| Shear Adhesion (kN) IS:15477 -2004 | |

| Dry Condition @ 24hrs | 2. 5 kN 5 kN |

| Dry Condition @ 14 days | 8 kN |

| Wet Condition | 4 kN |

| Heat Ageing | 4 kN |

| Splitting Прочность на растяжение через 28 дней – ASTM C 1660-09 | 0,50 Н/кв. мм |

| Прочность на сжатие через 28 дней – ASTM C 1660-09 | 6-7 Н/кв. мм 9 01441 |

Mixing of Adhesive

Mixing of Adhesive