Содержание

Расход раствора на 1 м2 кладки из керамзитобетонных блоков, расход цемента для кладки

Содержание

- Приготовление раствора

- Советы

- Ход работ

- Расход в зависимости от толщины стен

- Расход в зависимости от типа кладки

- Почему расход увеличивается

- Способы уменьшения расхода

Расход раствора на 1 м2 кладки из керамзитобетонных блоков рассчитывают при планировке и строительстве любых зданий и в особенности частных домов. Если на 1 м3 кирпичной кладки идет 0.25 м3 раствора, то для укладки керамзитобетонных блоков рассчитывается совсем по иным параметрам. Среднее значение при укладке керамзитобетона считается 0.12 м3. Такая потребность зависит от того, что объемная масса блоков во много раз превышает объемность кирпичей. Для укладки каждого изделия потребуется меньшая длина соединительных швов.

Приготовление раствора

Типы смесей для кладки блоков из керамзитобетона:

- Готовые порошковые растворы;

- Приготовленные смеси своими руками.

Два вида раствора пользуются популярностью среди потребителей. Главное – правильный подбор марки производителя или ингредиентов для того чтобы приготовить состав.

Чтобы приготовить бетонную смесь самостоятельно рекомендуется применить автобетономешалку, этот агрегат позволит тщательно размешать все составляющие части. Количество и качество цементного раствора оказывает влияние на его прочность. Кроме цемента в роли вяжущих компонентов используют известь, но такой элемент может разрушиться при неблагоприятных условиях окружающей среды. Известь обладает свойствами повышать теплоизоляционные качества раствора, для этого потребуется взять одну часть извести и одну часть сухого цемента, добавить 4 части песка. Лучше использовать очищенный мелкофракционный песок. Данный метод является самым несложным и популярным.

Обратите внимание на такой момент – чем будет больше песка в составе, тем меньшими прочностными качествами будет обладать бетон после застывания.

Для приготовления раствора следует применять цемент М 400 либо М 500.

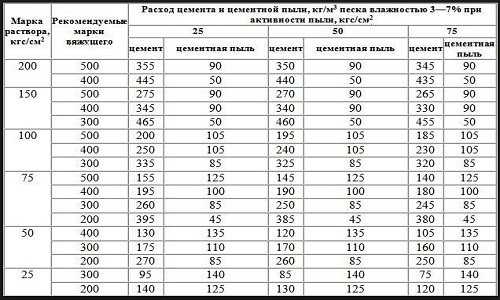

Раствор для кладки керамзитобетонных блоков отличается плотностью:

- Если требуется приготовить смесь 25 прочности, то соотношение песка и цемента составит 5:1.

- Для смеси М 50 компоненты подбираются 4:1.

- Для более высокой прочности М 75 показатель составит 3:1.

Воду для изготовления растворов рекомендуется добавлять холодной и предварительно очищенной. Ее расход будет зависеть от требуемых объемов и емкости предназначенной для замеса раствора. Примерно на 25% она должна входить в состав всего объема массы.

Советы

- приготовление растворов осуществляется, перед тем как они будут применяться;

- не нужно делать заготовку задолго до того как приступить к работам, так как раствору присущи свойства быстрому застыванию – буквально через 1.5-2 часа. Нужные качества будут утрачены.

Ход работ

- В керамзитобетономешалку наливают небольшое количество воды.

- Затем засыпают нужное количество песка и бетона.

- Все тщательно перемешивается, такой метод не допускает образования комков.

- После того как смешивание завершено в смесь добавляют оставшуюся воду.

Категорически не рекомендуется производить смешивание элементов больше 2-3 мин. В противоположном варианте смесь потеряет качества герметичности.

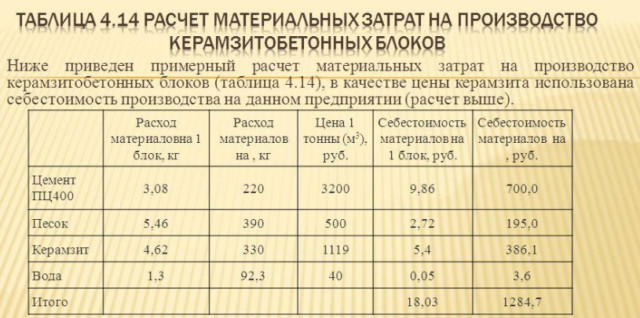

В среднем расход растворов на 1 кубометр кладки блоков из керамзитобетона составит 40 кг.

Расход в зависимости от толщины стен

При укладке блоков будет составлять расход раствора примерно в два раза меньше чем для кирпичных стен. В строительстве применяются блоки с размерами 39х19х18.8 см, 39х30х18.8 см и для перегородок 39х19х9 см. Выпускается два вида изделий – полнотелые и пустотелые. При этом расход цемента при укладке пустотелых блоков будет увеличена на 20 %.

Средний расход раствора на 1 м3 кладки из керамзитобетонных блоков составляет 0.12 м3, такие показатели будут соблюдены при равномерной толщине швов от 8 мм до 12 мм. Так как керамзитобетонные блоки не отличаются особой ровностью габаритных размеров и погрешности длины и высоты могут составлять от 2-х см. В таком случае определить количество смеси для укладочных работ будет сложно.

Так как керамзитобетонные блоки не отличаются особой ровностью габаритных размеров и погрешности длины и высоты могут составлять от 2-х см. В таком случае определить количество смеси для укладочных работ будет сложно.

При сборе данных не берут в учет количество воды для приготовления смеси. Количество воды с цементом будет равно объему песка. В таком варианте, когда цемент смешается с водой, он заполнит всю песчаную полость.

Расход в зависимости от типа кладки

Укладка блоков из керамзитобетона производится различными способами. Соответственно каждый из вариантов определяет параметры толщины стен. Также учитывается и предназначение помещения, например:

- При возведениях складов, гаражей, или прочих подсобных помещений. Кладка стен производится с толщиной ширины блоков 20 см. Внутри стену штукатурят, а внешнюю сторону утепляют.

- При постройке банного помещения возводимая стена нуждается в перевязке блоков, что соответственно увеличит расход раствора.

- При постройке загородного дома стены возводятся с перевязками элементов и пустотами, которые находятся между ними. Толщина кладочного слоя составит от 60 см. При этом в пустоты укладывается утеплительный материал, а с внутренней части поверхность оштукатуривается.

- При строительстве домов в регионах с холодными климатическими условиями несущие стены возводятся в двух экземплярах, которые идут параллельно друг другу. Стены связывают между собой арматурой, а полость между ними заливается раствором или заполняется утеплителем. Данный вариант отличается высокими показателями теплозащиты и требует наибольшее количество расхода раствора.

Стандартные блоки из керамзитобетона имеют такие габариты 39х19х18.8 см, а элементы, используемые для перегородок 39х19х90 см. Расход цемента на 1 куб кладки керамзитобетонных блоков составляет 0.12 м 3 раствора. Зная показатели расхода без труда можно определить требуемое количество раствора.

Почему расход увеличивается

На расход рабочей смеси влияют такие факторы:

- применение элементов с разными параметрами;

- монтаж первого ряда керамзитобетона, когда плоскость выравнивается по уровню;

- расход связующего состава увеличивается при кладке пустотелых изделий;

- прокладка арматуры между рядами кладки для того чтобы увеличить прочностные характеристики постройки.

Такая методика проводится над дверными и оконными проемами и также требует большего расхода раствора.

Такая методика проводится над дверными и оконными проемами и также требует большего расхода раствора.

Также расход цемента при кладке керамзитобетонных блоков может колебаться в зависимости от типа блоков, которые бывают полнотелыми или пустотелыми.

Способы уменьшения расхода

Существуют ли методы уменьшить затраты связующей смеси? Хотя расход цемента на 1 куб раствора для кладки керамзитобетонных блоков составляет в два раза меньше чем кирпичная кладка. Существуют методы, которые помогут уменьшить расход:

- Использовать при работе специальные инструменты.

- Квалифицированный специалист в рабочем процессе будет использовать оптимальный расход строительной смеси.

- Толщина швов не должна превышать 3 мм. Если эта цифра будет превышена, значит, расход раствора существенно увеличится. Для надежного сцепления блоков между собой достаточно швов 2-3 мм.

Когда геометрия блоков в партии имеет разные размеры, расход раствора в таком варианте будет увеличена вдвое.

Знать расход цемента для кладки 1 куб метр керамзитоблоков следует при строительстве жилых, промышленных зданий. Подсчет стройматериалов даст возможность правильно составить смету расходов. Ведь изделия из керамзитобетона имеют хорошие преимущества в сравнении с другими строительными материалами, предназначенными для стен. А именно элементы обладают хорошей прочностью и отличными показателями звуко- и теплоизоляции.

Расход строительных материалов | Папа мастер!

Если вы, не имея большого опыта, приступаете к строительству дома, то можете от незнания получить не оправдано астрономические финансовые затраты. Поэтому прежде, чем приступить к закупке всех материалов, надо хорошо изучить их рынок. Все строение разбейте на этапы. Но до этого вы должны точно определиться из чего, какой вы собираетесь возводить дом. Первый этап это фундамент. Эта часть стройки очень ответственная, ведь это основа, на чем будет стоять все ваше сооружение.

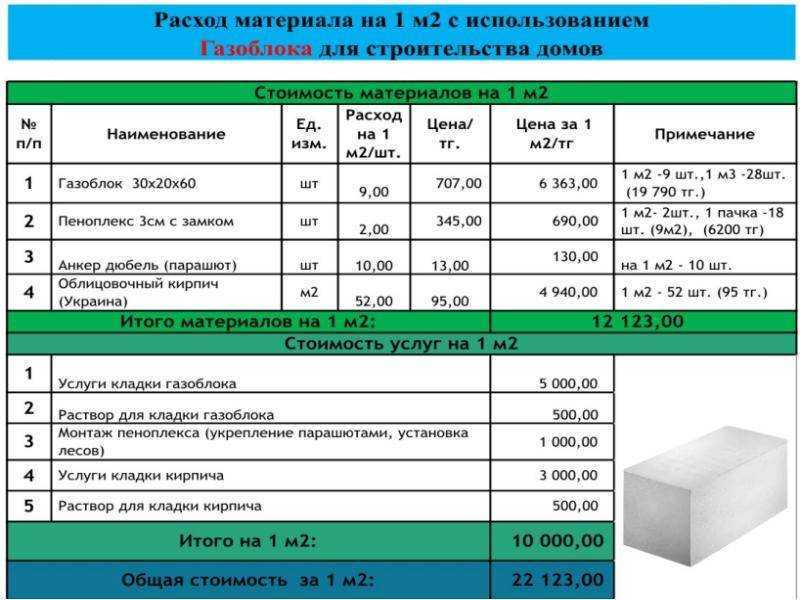

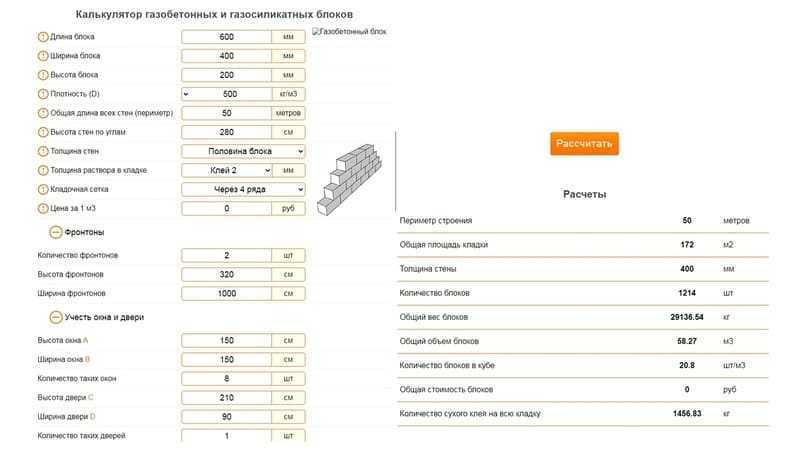

Недорогим вариантом считается кладка из пенобетона, газобетона. Количество пено или газо блоков в 1 м3 зависит от объема 1 блока. Обычно этот материал продается метрами кубическими.

Количество пено или газо блоков в 1 м3 зависит от объема 1 блока. Обычно этот материал продается метрами кубическими.

Экономичной в цене получается каркасная стройка. Это плиты OSB, внутри которых находится пенопласт и минеральная вата. Этот дом и теплый и прочный, не уступит и по красоте любому дорогому зданию, ведь внешний вид во многом зависит от внешней отделки. Многие люди выбирают для строительства деревянный брус. При расчете расхода бруса учитывается его длина, размеры в сечении.

В принципе, из чего бы вы ни строили дом, надо знать точные размеры стен, потолков, полов и т.д., объем 1 единицы строительного сырья и с помощью калькулятора вычислять точный расход всех затрат.

— 1 м2 кирпичной кладки толщиной в 1 кирпич – 75 л раствора. 1 м2 кладки при толщине стены 1,5 кирпича – понадобится 115 л.

— 1:4 (1- цементный порошок, 4 – наполнитель).

— 1:3 (1 – вяжущая смесь (цемент), 3 –– заполнитель).

— раствора – 0,23-0,25 м3; кирпича –– 400-404 штук.

— 1 м2 стены требует 10 кг сухого порошка, если толщина готового клея будет равна 10 миллиметров.

— На 1 м3 укладки блоков необходимо 40 кг сухой цементной смеси.

— На 1м2 раствора, готового к применению нужно 6 кг порошкообразной смеси, если заливать выравниватель толщиной 5 мм.

— Смеси сухой – 10 кг, если штукатурный слой будет 10 мм.

— 0,9-1,0 килограмм смеси.

— 1 м2 стены, уложенной кафельной плиткой, требует 120 грамм затирки, при условии, что толщина швов 2 мм.

— 1450 килограмм.

— Цемента М-200 требуется 350 кг.

— Потребуется 700 грамм сухого цемента, разведенного до сметанообразного состояния. Наносится раствор кистью или валиком.

— 300 мл краски, при повторном нанесении краски потребуется 200 мл.

— на 1 м2 (при толщине 1мм) –– 1,5 кг заливочного вещества.

-8 пакетов или мешков по 50 кг цемента; пропорция замеса для кладки 1:4, где 1 – это цемент, а 4 –песок (одна часть песка = 50 кг).

— цемента (при смеси М-50) задействуется 2,5 килограмм;

— цемента (М-75) – 4 килограмма;

— цемента (М-100) – 5 килограмм.

— Если бетон М 150, то цемента необходимо 220 кг, песка 0,6 м3, щебня –– 0.8 м3.

— Для М 200: цемента 280 кг; песка –– 0.5 м3; щебня –– 0,8 м3.

— М 250: цемента 330 кг; песка –– 0.5 м3; щебня –– 0,8 м3.

— М 300: цемента 380 кг; песка –– 0.5 м3; щебня –– 0,8 м3.

— Эту клейкую массу делают сначала из двух компонентов: одной части раствора глины и трех частей вермикулита (1:3). Чтоб этот состав смеси в здании или другом строении лучше удерживал тепло, в него добавляют еще опилки или рубленую солому (1:1).

— Этот материал обычно применяют, чтобы утеплить пол или какое-то перекрытие. Смешивается раствор цемента (1 часть) с крошками пенопласта (3 части).

— Если размер блока 200х300х600 – 27 штук.

— Если размер блока 200х200х400 – 62 штуки.

Свойства газобетонных (пенобетонных) блоков

Свойства газобетонных (пенобетонных) блоков

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 1

ISSN 2229-5518

Свойства пенобетонных блоков Бетонные блоки

*Пракаш Т М ** Нареш кумар БГ *** Карисиддаппа ****Рагхунатх С

Резюме: Газобетонный блок представляет собой тип каменной кладки, изготавливаемой методом сборного железобетона. Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых раствором смеси с помощью подходящего аэратора. В этом экспериментальном исследовании изучалась возможность использования газобетонных блоков в качестве альтернативы обычным каменным блокам. Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых раствором смеси с помощью подходящего аэратора. В этом экспериментальном исследовании изучалась возможность использования газобетонных блоков в качестве альтернативы обычным каменным блокам. Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Ключевые слова: Газобетонный блок, Начальная скорость впитывания, Плотность в сухом состоянии, Прочность на сжатие, Прочность на изгиб, Деформационно-напряженные характеристики.

————————— • ——————————

Поиски легкого материала для замены обычных каменных блоков ведутся уже почти три десятилетия. В Индии за последние два

десятилетий значительное время было потрачено на попытки продвижения газобетонных блоков (ACB) в качестве альтернативы обычным каменным блокам. Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков. Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Во многих строениях, не только в городских и полугородских районах,

, но и в сельских районах Индии вместо традиционного кирпича стали использовать бетонные блоки. Использование газобетонных блоков в качестве несущей каменной кладки в настоящее время очень ограничено в индийском контексте. Только в последнее время в очень немногих зданиях с железобетонным каркасом кладка из газобетонных блоков используется вместо обычной каменной кладки. Примеров использования газобетонных блоков в несущих конструкциях практически нет. Именно в этом контексте настоящая исследовательская работа находит свою основу. Кроме того, имеется мало литературы по эффективности кладки из газобетонных блоков в качестве конструкционного материала.0017 *Пракаш Т.М. в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, штат Карнатака, Индия. [email protected]

Только в последнее время в очень немногих зданиях с железобетонным каркасом кладка из газобетонных блоков используется вместо обычной каменной кладки. Примеров использования газобетонных блоков в несущих конструкциях практически нет. Именно в этом контексте настоящая исследовательская работа находит свою основу. Кроме того, имеется мало литературы по эффективности кладки из газобетонных блоков в качестве конструкционного материала.0017 *Пракаш Т.М. в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, штат Карнатака, Индия. [email protected]

** Нареш Кумар Б.Г. работает директором в Технологическом институте Махараджи Майсур, Белавади, С. Р. Патна Талук, округ Мандья, Карнатака, Индия. [email protected]

***Карисиддаппа работает директором Государственного инженерного колледжа в Хасане, штат Карнатака, Индия. [email protected]

****Рагунат С. работает профессором кафедры гражданского строительства BMSCE, Бангалор, Индия. [email protected]

[email protected]

участник в Индии, будь то несущий элемент или железобетонный каркас с заполнением кирпичной кладкой.

Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых растворной смесью с помощью подходящего аэратора. Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры. При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. 9Автоклавный газобетон 0017 сильно отличается от плотного бетона

(то есть обычного бетона) как по способу производства, так и по составу конечного продукта. Напротив, автоклавный газобетон имеет гораздо меньшую плотность, чем плотный бетон.

1.1 Относительные преимущества блоков из ячеистого бетона по сравнению с обычными каменными блоками

• Блоки из ячеистого бетона сочетают в себе теплоизоляционные и конструкционные свойства как единый материал для стен, полов и крыш. Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

• Блоки из пенобетона имеют точную форму и соответствуют жестким допускам. Благодаря высокой точности размеров блоки можно укладывать с очень тонким растворным швом. 10-миллиметровый растворный шов является стандартным по сравнению с почти 25-35 мм для обычных бетонных блоков.

• Из-за высокой точности размеров, блоков почти идеального размера и формы, толщина штукатурки может быть уменьшена с обычных 25-40 мм до менее чем

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 2

2

ISSN 2229-5518

10 мм.

• Превосходная огнестойкость, поскольку он негорюч, не горит и не выделяет токсичных паров. №

• В дополнение к небольшому весу они также обеспечивают высокую звукоизоляцию для уединения, как от внешних шумов, так и от других комнат при использовании в качестве внутренних перегородок.

• Поскольку газобетонные блоки весят меньше, статическая нагрузка на конструкцию меньше, и, следовательно, конструкция подвергается меньшей нагрузке, что обеспечивает экономичность конструкции.

• Вес одного пустотелого газобетонного блока составляет всего

9,6 кг по сравнению с примерно 36 кг эквивалентного полнотелого бетонного блока. Следовательно, строительство будет быстрым, что приведет к сокращению трудозатрат и, как следствие, к экономии средств.

В данной работе предпринята попытка обобщить информацию о характеристиках поглощения, прочности на сжатие во влажном состоянии, плотности газобетонных блоков и напряженно-деформированных характеристиках.

2.1 Начальная скорость абсорбции

Испытание начальной скорости абсорбции (IRA) проводилось в соответствии с ASTM C 67 [2]. Образец выдерживали в лотке с дистиллированной водой на глубине 25 мм от дна лотка в течение 60 секунд. Позже образец был снят с лотка и взвешен, таким образом получена начальная скорость поглощения, и результаты представлены в таблице 1. Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. Ед. изм.

ТАБЛИЦА 1

НАЧАЛЬНАЯ СКОРОСТЬ ПОГЛОЩЕНИЯ ACB

2.2 Плотность в сухом состоянии

Это испытание проводилось на образцах блоков, случайно отобранных в городе Бангалор и его окрестностях. IS: 2185-(Часть I) 1979 [3] для проведения данного испытания были соблюдены спецификации. Результаты представлены в Таблице 2. Чрезвычайно низкая плотность является интересным результатом, на который стоит обратить внимание.

ТАБЛИЦА 2

СУХАЯ ПЛОТНОСТЬ АКБ

2.

3 Водопоглощение

3 Водопоглощение

Блоки испытаны в соответствии с методикой, изложенной в IS: 2185 (Часть I)-1979[3]. Кодекс определяет два метода, которые должны быть приняты: 5-часовое испытание кипящей водой или 24-часовое испытание погружением в холодную воду. Был принят последний метод. Водопоглощение блоков не должно превышать 20% по массе до класса 12,5 по ГОСТ 1077-1992 [4]. Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

ТАБЛИЦА 3

ВОДОПОГЛОЩЕНИЕ ACB

2.4 Прочность на сжатие во влажном состоянии

Прочность блока на сжатие является основным фактором прочности кладки. В IS:2185 (Part-I)-1979 [3] указана минимальная прочность на сжатие. Минимальная прочность на сжатие для ненесущего узла составляет 1,2 МПа, а для несущего узла она варьируется от 1,6 МПа до 5,6·

МПа. Этот тест был проведен в соответствии со спецификацией, изложенной в

ИС: 3495-1992 [4]. Для газобетонных блоков прочность на сжатие во влажном состоянии представлена в Таблице 4. Прочность на сжатие указывает на минимально допустимое значение.

Для газобетонных блоков прочность на сжатие во влажном состоянии представлена в Таблице 4. Прочность на сжатие указывает на минимально допустимое значение.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 3 БЕТОННЫЕ БЛОКИ

2.5 Испытание на прочность на изгиб

Это испытание было проведено в соответствии с рекомендациями, приведенными в справочнике Dayaratnam [5]. Образец для испытаний помещали по центру на две роликовые опоры, а нагрузку прикладывали через другой ролик, следя за тем, чтобы не вызвать локальное разрушение. Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300

Н/мин, через центральный ролик. Регистрировали индивидуальную разрушающую нагрузку

, а прочность на изгиб рассчитывали, используя чистое уравнение изгиба. Результаты испытаний на прочность на изгиб представлены в таблице 5. По сравнению с другими кладочными элементами, прочность на изгиб относительно высока, особенно для блоков, имеющих прочность на сжатие в диапазоне 3,5 МПа.

ТАБЛИЦА 5

ПРОЧНОСТЬ ЯБЕТОННЫХ БЛОКОВ НА ИЗГИБ

2.6 Деформационно-напряженные характеристики

Измерения деформаций проводились на образцах блоков при одноосной сжимающей нагрузке UkN 60, приложенной параллельно его длине в . На образцы были помещены стальные пластины для обеспечения равномерного сжатия. Деформации измеряли с помощью съемного механического тензорезистора

с измерительной длиной 100 мм. Относительную деформацию шпилек, установленных на образце, измеряли цифровым стрелочным индикатором с шагом 0,001 мм.

Были рассчитаны значения деформации напряжения и построен график наилучшего соответствия для получения модуля упругости блочных образцов. На табличке 1 показан образец, за которым наблюдают при измерении деформации под сжимающей нагрузкой. На рис. 1

показана кривая наилучшего соответствия, полученная в результате испытаний, проведенных на нескольких образцах.

Таблица 1: Измерение напряжения-деформации при сжимающей нагрузке

Рис. 1: График напряжения-деформации для блоков ACB

1: График напряжения-деформации для блоков ACB

Как упоминалось ранее, имеется довольно скудная информация о физических, прочностных и упругих свойствах блоков из ячеистого бетона. . В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычной кладки. Совсем недавно Мангала Кешава [6] провел обширное исследование прочности и упругих свойств различных видов кирпичной кладки, доступных в Бангалоре и его окрестностях (Южная Индия). Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Условные обозначения

ACB: Газобетонный блок

TMB: Формованный кирпич

WCB: Проволочный кирпич

SCB: Полнотелый бетонный блок (толщиной 150 мм и 200 мм) HCB: Пустотелый бетонный блок (толщиной 150 мм)

SMB: Стабилизированные глинобитные блоки, 8% цемент (толщина 143 мм)

IJSER © 2013 http://www. ijser.org

ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 4

ISSN 2229-5518

i. Начальная скорость абсорбции (IRA)

На рис. 2 показано аналогичное сравнение значений IRA различных блоков.

Рис. 2: Сравнение значений IRA для различных типов блоков

Можно отметить, что значения IRA для каменной кладки ACB намного ниже, чем у обычного блока кладки из монолитных бетонных блоков. Это связано с тем, что блоки из бетонных блоков имеют большую пористость и капиллярное действие, в то время как поры в блоках ACB прерывистые, хорошо распределенные.

ii. Плотность блоков:

Рисунок 3 дает сравнение плотности блоков различных

единиц кладки. Одним из основных достоинств блока ACB является его чрезвычайно низкая плотность, которая меньше, чем даже у блоков ACB, почти на 50%.

Рис. 3: Сравнение значений IRA различных типов устройств

iii. Водопоглощение

Рисунок 4 дает сравнение водопоглощения различных единиц. По сравнению со всеми другими типами блоков водопоглощение АКБ значительно выше. Это относительный недостаток ACB. Производителю необходимо найти способы снижения водопоглощения.

По сравнению со всеми другими типами блоков водопоглощение АКБ значительно выше. Это относительный недостаток ACB. Производителю необходимо найти способы снижения водопоглощения.

Рис. 4: Сравнение водопоглощения различных типов агрегатов

iv. Прочность на сжатие во влажном состоянии

На рис. 5 дано сравнение прочности на сжатие различных блоков

. Прочность на сжатие ACB, по сравнению с другими блоками, относительно ниже. Тем не менее, он удовлетворяет минимальным требованиям.

Рис. 5: Сравнение прочности на сжатие во влажном состоянии различных типов элементов

v. Модуль упругости

На рис. 6 дано сравнение модуля упругости

0017 Количество единиц. Интересно отметить, что, несмотря на низкую плотность и относительно низкую прочность на сжатие, модуль упругости ACB относительно высок.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 5 эластичность различных типов единиц

VI. Прочность на изгиб

Прочность на изгиб

Рисунок 7 дает сравнение прочности на изгиб различных

единиц. Прочность на изгиб АКБ сравнима с прочностью кирпича плоского формования, но относительно меньше, чем у блоков из бетонных блоков.

Рис. 7: Сравнение прочности на изгиб различных типов блоков

1) Полнотелые бетонные блоки обладают более высокой начальной скоростью поглощения, так как они обычно изготавливаются с использованием мелких заполнителей большего размера и, следовательно, имеют больше пор. Эти поры могут усилить капиллярное действие и, таким образом, привести к более высокой начальной скорости поглощения. С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

2) Газобетонный блок имеет наименьшую плотность по сравнению с любым другим типом каменной кладки. Действительно, чрезвычайно низкая плотность чрезвычайно благоприятна для конструкций из-за значительного снижения собственного веса и, таким образом, может привести к снижению стоимости конструкции.

3) Водопоглощение чрезвычайно высокое, даже больше, чем указано в коде IS. Этот аспект отрицательно сказывается на эксплуатационных характеристиках с точки зрения долговечности. Возможно, есть необходимость изучить этот аспект очень подробно; в противном случае низкая 9Преимущество плотности 0017 будет компенсировано нежелательной необходимостью защиты от проникновения воды.

4) Блоки из газобетона имеют наименьшую прочность на сжатие по сравнению с любым другим типом каменной кладки. Тем не менее, он соответствует минимальным требованиям.

5) Чрезвычайно интересно отметить, что, несмотря на низкую прочность на сжатие, модуль упругости очень высок по сравнению с обычным формованным кирпичом и полнотелыми бетонными блоками. Это может найти особое преимущество в предельном отклонении из-за боковых нагрузок.

6) Прочность на изгиб блоков из газобетонных блоков благоприятна для конструкционных целей. Прочность на изгиб свидетельствует о преимуществе газобетонных блоков по сравнению с кирпичом плоского формования. Однако именно здесь пустотелые и полнотелые бетонные блоки проявляют себя значительно лучше.

Однако именно здесь пустотелые и полнотелые бетонные блоки проявляют себя значительно лучше.

[1] Нараянан Н., Рамамурти К. «Структура и свойства газобетона: обзор», Цементные и бетонные композиты , 2000, 22, стр. 321-

329.

[2] ASTM C-67, «Стандартные методы испытаний образцов и испытаний кирпича и

конструкционной глиняной плитки», Стандарты ASTM, 1995.

[3] IS: 2185-1979, «Технические условия для блоков бетонной кладки, часть I Полые и полнотелые бетонные блоки» , Бюро индийских стандартов, Нью-Дели, Индия, подтверждено в 1998 г.

[4] IS: 3495-1992, «Методы испытаний строительных кирпичей из обожженной глины» , Бюро

Индийских стандартов, Нью-Дели, Индия .

[5] Даяратнам П., «Кирпичные и армированные кирпичные конструкции», Oxford IBH Publishing Co.Pvt.Ltd., Нью-Дели, Индия, 1987.

[6] Мангала кешав «Поведение каменной кладки при осевой внецентренной и поперечной нагрузке», докторская диссертация, Технологический университет Висвесварая, Белгаум, Индия, 2012.

IJSER © 2013 http://www.ijser. org

О блоках AAC — ARUGONDA INFRATECH

О AAC

Автоклавный газобетон — это легкий, несущий, высокоизолирующий и прочный строительный продукт, который производится в широком диапазоне размеров и прочности. Блоки AAC легкие и по сравнению с красным кирпичом блоки AAC в три раза легче. AAC производится из обычных материалов извести, песка, цемента, воды и небольшого количества повышающего агента. После смешивания и формования его затем автоклавируют под воздействием тепла и давления, чтобы придать ему уникальные свойства. AAC обладает отличными теплоизоляционными и звукопоглощающими свойствами. AAC устойчив к огню и вредителям, экономически и экологически превосходит более традиционные конструкционные строительные материалы, такие как бетон, дерево, кирпич и камень.

|

СРАВНИТЕЛЬНЫЙ АНАЛИЗ

Технические параметры | Традиционный красный кирпич | ААС Блок |

Размер (в мм) | 225 х 100 х 65 | 600 х 200 х (75/125/150/200/225) |

Точность размера | от 5 до 10 мм (+/-) | 1,5 мм (+/-) |

Прочность на сжатие | 2,5–3 Н/мм2 | Свыше 4,5 Н/мм2 |

Плотность | 1800-2000 кг/м3 | 550-650 кг/м3 |

Огнестойкость | Прибл. | 2–7 часов в зависимости от толщины |

Энергосбережение | Меньше | сокращает использование кондиционера. |

Теплопроводность | Значение К = 0,81 Вт/мК | Значение К = 0,16 Вт/мК |

Звукоизоляция | Более 50 дБ для стены толщиной 230 мм | 45-45 дБ для стены толщиной 200 мм |

Расход раствора на м3 с 1:6 | 1,40 мешок цемента | 0,50 мешка цемента |

Потребительские параметры | Традиционный красный кирпич | Блок ААС |

Качество | Обычно варьируется | Однородные и готовые |

Экологические преимущества | На один глиняный кирпич расходуется 3 кг грунта | Почва не используется, используется летучая зола тепловых электростанций |

Техническое обслуживание | Высокий | Меньше из-за превосходных свойств |

Устойчивость к вредителям и термитам | Низкий | Газобетонные блоки представляют собой неорганический материал, устойчивый к насекомым |

Потери при строительстве | 10-15% | 1-2% потерь, при необходимости можно разрезать осевым лезвием |

Пособия на строительство | Низкий | Размер в 8 раз больше, чем у красного кирпича, что приводит к меньшему количеству швов, меньшему количеству раствора и высокой экономии трудозатрат |

Экономия на гипсе | Без сбережений | 35% скидка |

Экономия средствУменьшение собственного веса приводит к сокращению использования цемента и стали, что значительно способствует экономии средств. Чем больше размер блока, тем меньше трудозатраты благодаря меньшему количеству соединений | Экологичность AAC — нетоксичный продукт, не загрязняющий воздух, землю и воду. |

Для приготовления раствора следует применять цемент М 400 либо М 500.

Для приготовления раствора следует применять цемент М 400 либо М 500.

Такая методика проводится над дверными и оконными проемами и также требует большего расхода раствора.

Такая методика проводится над дверными и оконными проемами и также требует большего расхода раствора. 2 часа

2 часа Термиты и муравьи не едят и не гнездятся в блоках AAC

Термиты и муравьи не едят и не гнездятся в блоках AAC