Содержание

Расчетное сопротивление грунта. Расчет. — НПКБ «СТРОЙПРОЕКТ»

- Главная >

- Услуги >

- Расчет строительных конструкций >

- Определение расчетного сопротивления грунта

Настоящий расчет выполняется строго в соответствии с СП 22.13330.2011 «Основания зданий и сооружений».

Определение понятия и механизм сопротивления грунта — ЧИТАТЬ ЗДЕСЬ.

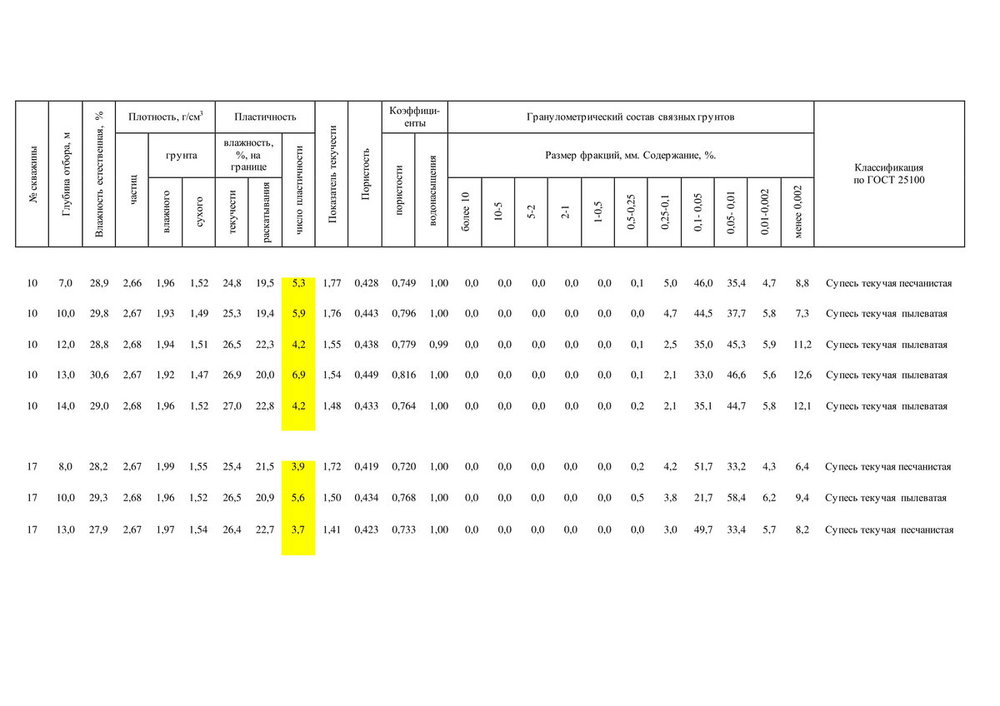

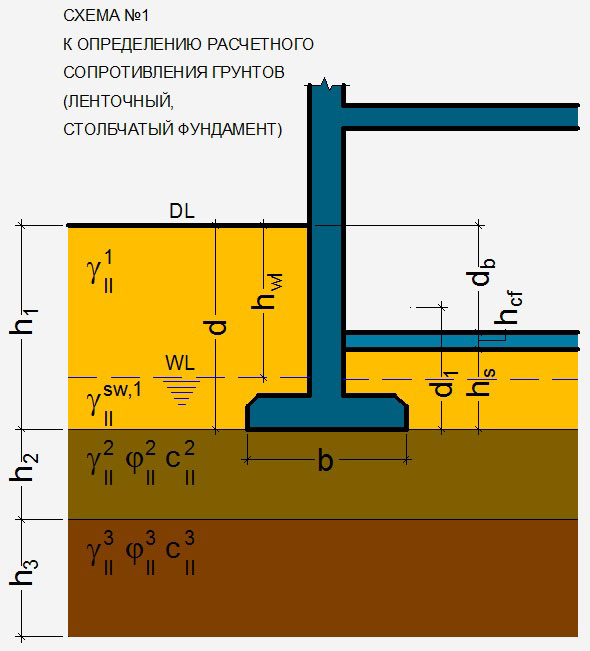

Характеристики грунтов над подошвой фундамента:

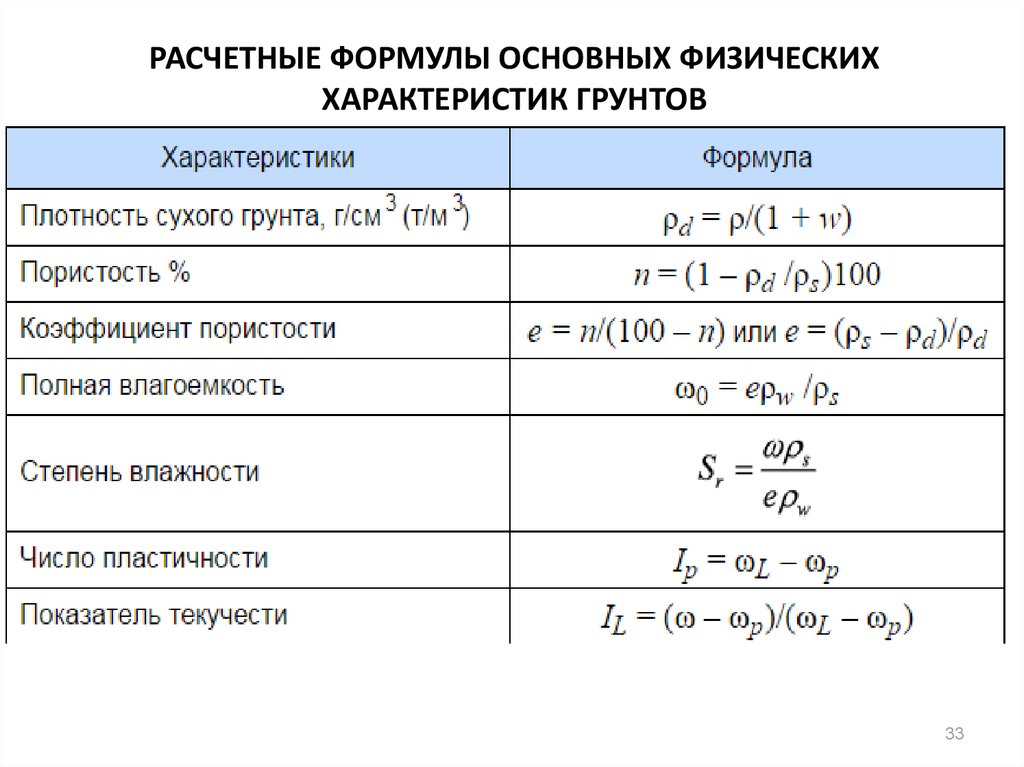

| Грунты | Толщина слоя грунта выше подошвы фундамента, hi, м | Расчетное значение удельного веса грунтов выше подошвы фундамента, γII, кН/м3 | Удельный вес частиц грунта, γs, кН/м3 | Коэффициент пористости, е |

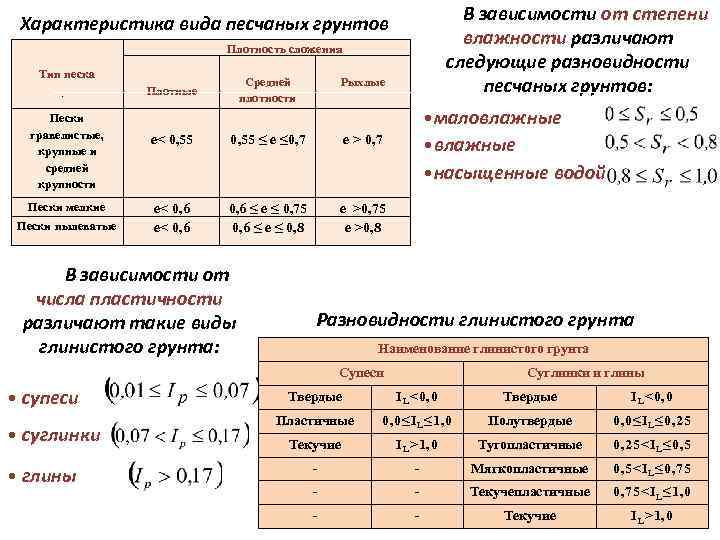

Крупнообломочные с песчаным заполнителем и пески, кроме мелких и пылеватыхПески мелкиеПески пылеватые (маловлажные и влажные)Пески пылеватые насыщенные водойПески рыхлыеГлинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≤0. 25Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя 0.25≤IL≤0.5Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≥0.5 25Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя 0.25≤IL≤0.5Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≥0.5 |

Характеристики грунтов под подошвой фундамента:

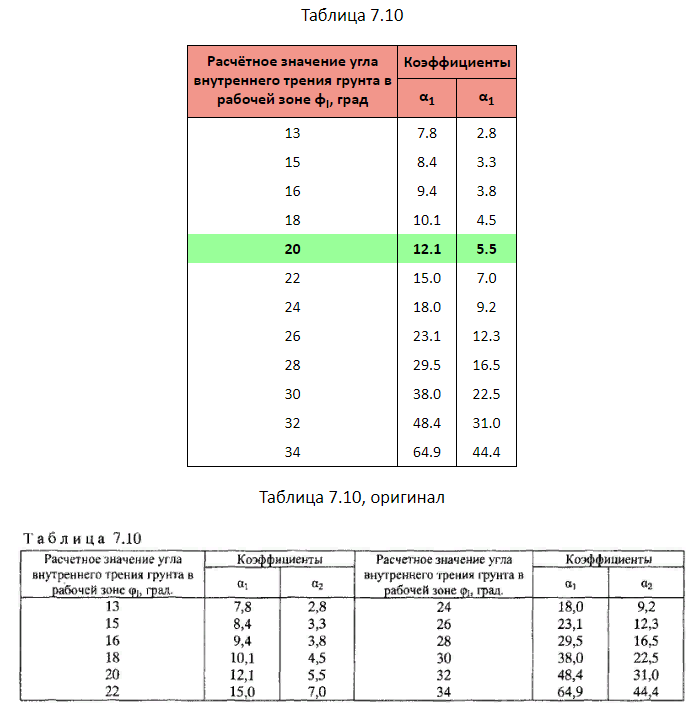

| Грунты | Толщина слоя грунта ниже подошвы фундамента, hi, м | Расчетное значение удельного веса грунтов ниже подошвы фундамента, γII, кН/м3 | Расчетное значение угла внутреннего трения, φII, град. | Расчетное значение удельного сцепления грунта,CII, кПа | Удельный вес частиц грунта,γs, кН/м3 | Коэффициент пористости, е |

Крупнообломочные с песчаным заполнителем и пески, кроме мелких и пылеватыхПески мелкиеПески пылеватые (маловлажные и влажные)Пески пылеватые насыщенные водойПески рыхлыеГлинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≤0. 25Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя 0.25≤IL≤0.5Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≥0.5 25Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя 0.25≤IL≤0.5Глинистые, а также крупнообломочные с глинистым заполнителем с показателем текучести грунта или заполнителя IL≥0.5 |

Добавить

/

убрать

слой

Отметьте если прочностные характеристики (φ, c) определены непосредственными испытаниями:

ДаНет

Наличие грунтовых вод:

ДаНет

Глубина поверхности грунтовых вод от планировочной отметки, hWL, м:

Наличие подвала:

ДаНет

Жесткость конструктивной системы здания:

ЖесткаяГибкая

К сооружениям с жесткой конструктивной системой относят сооружения, конструкции которых специально приспособлены к восприятию усилий от деформаций основания, в том числе за счет мероприятий по усилению оснований и использовании эффективных фундаментов, к таким зданиям относятся: здания панельные, блочные и кирпичные, сооружения типа башен, силосных корпусов, дымовых труб и др. ;

;

Тип фундаментов:

ЛенточныйСтолбчатыйПлитный

Глубина расположения фундамента, d,м:

Ширина подошвы фундамента, b,м:

Площадь фундамента, м2

Длина сооружения или его отсека, L,м

Высота сооружения (отсека), H,м

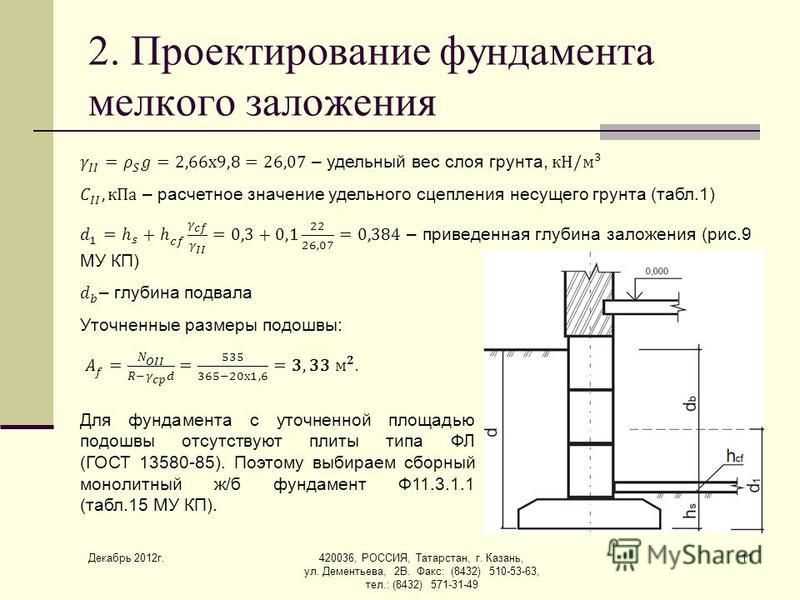

Толщина слоя грунта выше подошвы фундамента со стороны подвала, hs,м

Глубина подвала, расстояние от уровня планировки до пола подвала db, м.

Толщина конструкции пола подвала, hcf,м

Расчетное значение удельного веса конструкции пола подвала, γcf, кН/м3

РАССЧИТАТЬ

Для принятых условий расчетное сопротивление грунта составит:

R= ,кПа

Примечание:

Расчетное сопротивление грунта R, должно быть больше среднего давления под подошвой фундамента, p.

Это условие является важной предпосылкой применения методов расчета осадок, основанных на использовании положений теории линейного деформирования грунта. Рекомендуется подбирать такие параметры конструктивной системы здания и фундаментов, чтобы расчетное сопротивление R было не менее 150кПа и не более 500 кПа.

Данный расчет по определению расчетного сопротивления грунта основания является одним из ключевых при расчете зданий и сооружений по второму предельному состоянию. Условие соблюдения этого расчета (p<R), является важнейшей предпосылкой к применению методов расчета осадок, основанных на использовании положений теории линейного деформирования грунта.

Расчетное сопротивление грунтов основания при устройстве грунтовых подушек или преобразования свойств грунтового массива определяется исходя из задаваемых проектом физико-механических характеристик проектируемого основания.

См. также

Расчет конструкций фундаментов

Проектирование фундаментов

< Назад

СНиП 2.02.01-83 НОРМАТИВНЫЕ И РАСЧЕТНЫЕ ЗНАЧЕНИЯ ХАРАКТЕРИСТИК ГРУНТОВ. СоюзПроект монтаж, пуско-наладочные работы на станции 2-го подъема правильная обвязка скважин установка технологического оборудования

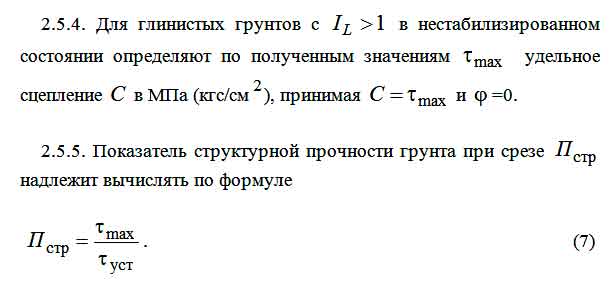

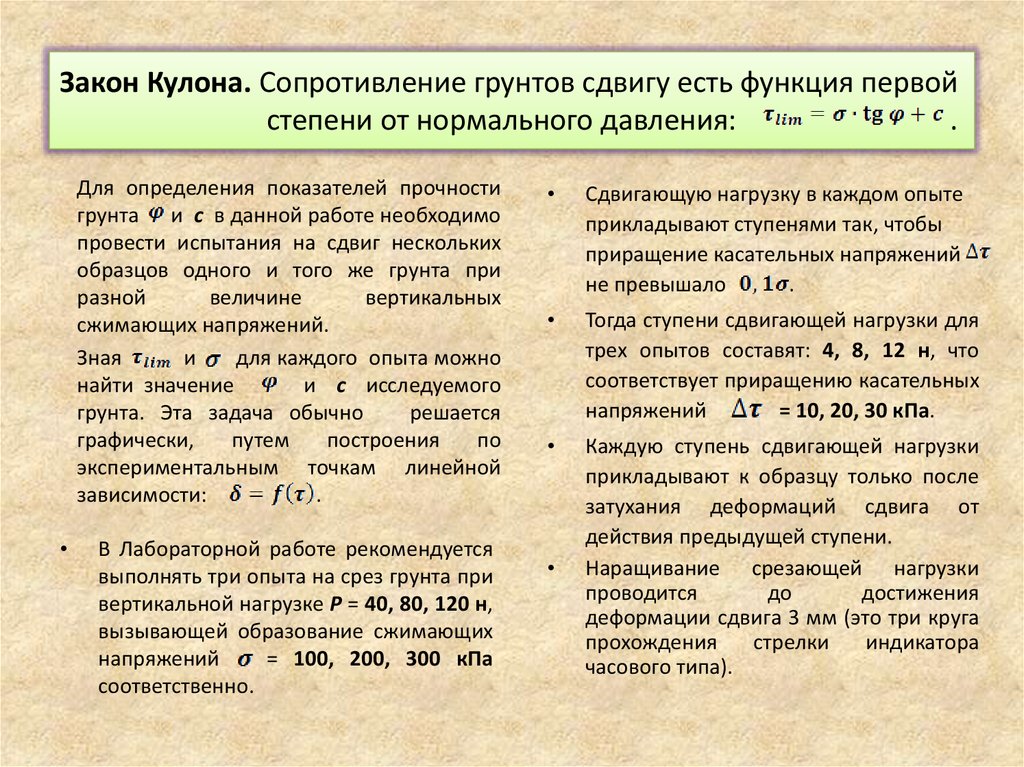

Основными параметрами механических свойств грунтов,

определяющими несущую способность оснований и их деформации, являются

прочностные и деформационные характеристики грунтов (угол внутреннего трения j, удельное сцепление с, модуль деформации грунтов Е, предел прочности на одноосное

сжатие скальных грунтов Rcи т.п.). Допускается

применять другие параметры, характеризующие взаимодействие фундаментов с

грунтом основания и установленные опытным путем (удельные силы пучения при

промерзании, коэффициенты жесткости основания и пр.).

Примечание. Далее, за исключением специально

оговоренных случаев, под термином «характеристики грунтов» понимаются не

только механические, но и физические характеристики грунтов, а также

упомянутые в настоящем пункте параметры.

Характеристики грунтов природного сложения, а также искусственного

происхождения, должны определяться, как правило, на основе их

непосредственных испытаний в полевых или лабораторных условиях с учетом

возможного изменения влажности грунтов в процессе строительства и

эксплуатации сооружений.

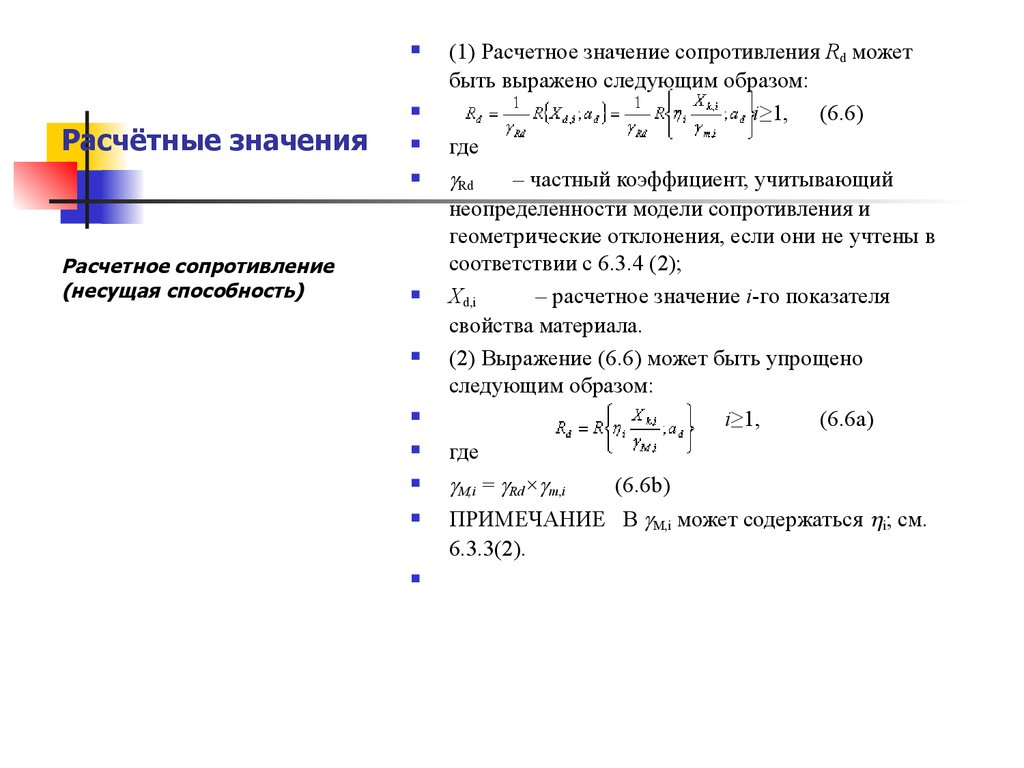

Нормативные и расчетные

значения характеристик грунтов устанавливаются на основе статистической

обработки результатов испытаний по методике, изложенной в ГОСТ 20522-75.

Все расчеты оснований должны выполняться с использованием расчетных

значений характеристик грунтов Х,

определяемых по формуле

Х =

Хn/gg, (1)

где Хn — нормативное значение

данной характеристики;

gg — коэффициент

надежности по грунту.

Коэффициент

надежности по грунту gg при вычислении расчетных

значений прочностных характеристик (удельного сцепления с, угла внутреннего трения j нескальных грунтов и

предела прочности на одноосное сжатие скальных грунтов Rc, а также плотности грунта

r) устанавливается в

зависимости от изменчивости этих характеристик, числа определений и значения доверительной

вероятности a. Для прочих характеристик

Для прочих характеристик

грунта допускается принимать gg = 1.

Примечание.

Расчетное значение удельного веса грунта g

определяется умножением расчетного значения плотности грунта на ускорение

свободного падения.

Доверительная вероятность a расчетных значений

характеристик грунтов принимается при расчетах оснований по несущей

способности a = 0,95, по деформациям a = 0,85.

Доверительная вероятность a для расчета оснований опор мостов и труб

под насыпями принимается согласно указаниям п. 12.4.

При соответствующем обосновании для зданий и сооружений I

класса допускается принимать большую доверительную вероятность расчетных

значений характеристик грунтов, но не выше 0,99.

Примечания:

1. Расчетные значения характеристик грунтов, соответствующие различным

значениям доверительной вероятности, должны приводиться в отчетах по

инженерно-геологическим изысканиям.

2.

Расчетные значения характеристик грунтов с, j и g

для расчетов по несущей способности обозначаются сI, jI и gI, а по деформациям сII,

jII и gII.

Количество определений

характеристик грунтов, необходимое для вычисления их нормативных и расчетных

значений, должно устанавливаться в зависимости от степени неоднородности

грунтов основания, требуемой точности вычисления характеристики и класса

здания или сооружения и указываться в программе исследований.

Количество одноименных

частных определений для каждого выделенного на площадке

инженерно-геологического элемента должно быть не менее шести. При определении

модуля деформации по результатам испытаний грунтов в полевых условиях штампом

допускается ограничиваться результатами трех испытаний (или двух, если они

отклоняются от среднего не более чем на 25 %).

Для предварительных

расчетов оснований, а также для окончательных расчетов оснований зданий и

сооружений II и III классов и опор воздушных линий электропередачи и связи независимо от

их класса допускается определять нормативные и расчетные значения прочностных

и деформационных характеристик грунтов по их физическим характеристикам.

Примечания:

1. Нормативные значения угла внутреннего трения jn, удельного сцепления сn

и модуля деформации Е допускается принимать по табл.

1-3 рекомендуемого приложения 1.

Расчетные значения характеристик в этом случае принимаются при следующих

значениях коэффициента надежности по грунту:

в расчетах оснований по деформациям gg

= 1;

в расчетах оснований по несущей

способности:

для удельного сцепления gg(с)

= 1,5;

для угла внутреннего трения

песчаных грунтов gg(j)

= 1,1;

то же, пылевато-глинистых gg(j)

= 1,15.

2. Для

отдельных районов допускается вместо таблиц рекомендуемого приложения 1 пользоваться согласованными с

Госстроем СССР таблицами характеристик грунтов, специфических для этих

районов.

Клеи | Конструкция машины

Различные способы соединения без крепежа. Альтернативные методы особенно важны для некоторых материалов.

К методам соединения материалов без использования крепежных элементов относятся склеивание, сварка, пайка твердым припоем, пайка, заклепка и сборка методом литья под давлением. Кроме того, такие материалы, как пластмассы, композиты и металлокерамические комбинации, могут указывать на использование определенных методов соединения.

Клеи часто используются в качестве альтернативы механическим креплениям. Однако при использовании клея следует уделять больше внимания всему стыку, чем при использовании механических крепежных деталей. В отличие от болта или заклепки, свойства клея могут меняться в зависимости от того, где он используется.

В отличие от болта или заклепки, свойства клея могут меняться в зависимости от того, где он используется.

Функции: Основная, хотя и не единственная, функция клея – скреплять детали между собой. Клеи передают напряжения от одного элемента соединения к другому с более равномерным распределением, чем обычные механические крепления. Следовательно, клеи часто позволяют создавать конструкции, которые механически эквивалентны или прочнее обычных сборок, с меньшими затратами и весом. Например, эпоксидные клеи могут достигать значения адгезии при растяжении до 3000 фунтов на квадратный дюйм, что сравнимо с точечной сваркой диаметром … дюймов на каждый квадратный дюйм низкоуглеродистой стали.

Конструкции и изделия, соединенные клеем, изначально гладкие. Открытые поверхности не искажаются, а контуры не нарушаются, как при использовании других типов крепежных систем. Это важно как для функционирования, так и для внешнего вида.

Легкие материалы часто являются хорошими кандидатами для клеевого соединения, поскольку равномерное распределение напряжения позволяет в полной мере использовать прочность и жесткость склеиваемых материалов без деформации, вызванной другими методами крепления.

Многие клеи легко соединяют разнородные материалы, если используется надлежащая обработка поверхности. Металлические соединения, которые обычно подвержены коррозии из-за их электродвижущей последовательности, могут быть защищены от коррозии слоем непроводящего клея, который одновременно соединяет и изолирует их.

Клеи также имеют преимущество, когда ожидается изменение температуры при эксплуатации продукта, содержащего разнородные материалы. Гибкий клей достаточной толщины может компенсировать различия в тепловом расширении склеиваемых материалов и предотвратить повреждения, которые могут возникнуть при использовании жесткой системы крепления.

Термореактивные клеи, такие как эпоксидные и анаэробные, могут быть составлены таким образом, чтобы сохранять большую часть своей прочности в широком диапазоне температур, вплоть до 300°F. Выбор температуры отверждения, близкой к рабочей температуре, может уменьшить влияние различий теплового расширения между материалами.

Непрерывное соединение клея также защищает от жидкостей или газов, при условии, что они не воздействуют на клей. Некоторые клеи используются вместо твердых или ячеистых прокладок.

Некоторые клеевые составы могут придавать конструкции механическое демпфирование. Связанная с этим характеристика, сопротивление усталости, может быть улучшена за счет способности таких клеев выдерживать циклические деформации и ударные нагрузки без растрескивания. В правильно сконструированном соединении склеиваемые элементы обычно разрушаются из-за усталости раньше, чем клей.

Клеи иногда используются с механическими креплениями для герметизации фланцевых соединений или удержания деталей вместе во время формирования соединения.

Тонкие или хрупкие детали можно склеивать. Клеевые соединения обычно не создают больших нагрузок на склеиваемые детали, как при клепке, или локального нагрева, как при сварке. Прилипатели также будут относительно свободны от тепловой деформации.

Однако клеи не являются панацеей от всех проблем. Например, сам факт того, что доступно так много составов клея, делает выбор лучшего клея для конкретного применения более сложным, чем выбор системы механического крепления. Эти вариации также усложняют процедуры контроля поступающих материалов, обработки сборки и испытаний готовой продукции. Кроме того, хотя операции склеивания можно автоматизировать, для них может потребоваться более высококвалифицированный персонал, чем для других методов.

Например, сам факт того, что доступно так много составов клея, делает выбор лучшего клея для конкретного применения более сложным, чем выбор системы механического крепления. Эти вариации также усложняют процедуры контроля поступающих материалов, обработки сборки и испытаний готовой продукции. Кроме того, хотя операции склеивания можно автоматизировать, для них может потребоваться более высококвалифицированный персонал, чем для других методов.

Структурные клеи или специальные клеи являются несущими клеями. То есть они добавляют прочности склеиваемым изделиям. Эти клеи используются для создания таких разнообразных вещей, как офисная мебель и автомобили. The seven most commonly used structural adhesives are:

- Epoxies

- Urethanes

- Cyanoacrylates

- Acrylics

- Anaerobics

- Hot melts

- Silicones

Эпоксидные клеи являются старейшими и наиболее широко используемыми конструкционными клеями. Предлагая наибольшую прочность на сдвиг — до 10 000 фунтов на квадратный дюйм — они могут быть модифицированы для удовлетворения различных потребностей в склеивании. Как правило, эпоксидные связки жесткие; они хорошо заполняют щели с небольшой усадкой.

Предлагая наибольшую прочность на сдвиг — до 10 000 фунтов на квадратный дюйм — они могут быть модифицированы для удовлетворения различных потребностей в склеивании. Как правило, эпоксидные связки жесткие; они хорошо заполняют щели с небольшой усадкой.

Однако эпоксидные смолы отверждаются медленно, если их не нагревать в печи, хорошо работают при температурах только до 450°F, требуют точного оборудования для смешивания и относительно хрупки.

Акриловый клеевые составы допускают более грязные и менее подготовленные поверхности, чем другие конструкционные клеи. Они превосходят эпоксидные смолы по прочности на сдвиг — до 6000 фунтов на квадратный дюйм — и обеспечивают гибкие связи и превосходную устойчивость к отслаиванию и ударопрочность.

Хотя акриловые клеи являются двухкомпонентными клеями, смола наносится на одну поверхность, а ускоритель или грунтовка – на другую. Части могут быть отложены в течение нескольких недель без каких-либо вредных последствий. После того, как они соединены, прочность при обращении обычно достигается за несколько минут. Отверждение может быть завершено при комнатной температуре.

После того, как они соединены, прочность при обращении обычно достигается за несколько минут. Отверждение может быть завершено при комнатной температуре.

Акриловые краски, однако, имеют сильный запах, легко воспламеняются и страдают от отсутствия воспроизводимых связей в массовом производстве.

Уретан клеи склеивают проницаемые и непроницаемые материалы. Они известны своей прочностью (до 2200 фунтов на квадратный дюйм) и гибкостью даже при низких температурах. Их прочность на сдвиг может приближаться к прочности эпоксидных смол. Они обладают отличной водо- и влагостойкостью, но неотвержденные уретаны чувствительны к влаге.

Anaerobics — это однокомпонентные клеи, которые легко наносятся вручную или с помощью автоматики. Они доступны в машинах и конструкционных сортах. Марки для машиностроения обеспечивают высокую когезионную прочность для цилиндрических сборок и диапазон прочности для резьбовых сборок. Конструкционные марки обеспечивают высокую прочность на растяжение/сдвиг для сборок с плоской поверхностью.

Основным механизмом лечения является лишение кислорода (отсюда и название «анаэробный» — «без доступа воздуха»). Однако эту систему отверждения можно комбинировать с другими механизмами отверждения, такими как нагревание, грунтовка, ускоритель и ультрафиолетовое излучение, для индивидуальной обработки на конвейере.

Анаэробные клеи заполняют зазоры до 0,040 дюйма, если они правильно разработаны с точки зрения вязкости и механизма отверждения, и обычно их применение ограничено служебными приложениями в диапазоне 300°F.

Цианоакрилаты соперничает с анаэробными за легкость отверждения и адаптируемость к конвейерному производству. Некоторые из них имеют низкую вязкость, плохую ударопрочность и термостойкость, а также уязвимы для влаги и растворителей. Однако современные цианоакрилаты, модифицированные эластомером, обладают большей прочностью, вязкостью (вплоть до степени геля) и устойчивостью к влаге, растворителям и теплу. Модифицированные типы склеивают практически любые поверхности и имеют лучшие эксплуатационные характеристики благодаря более медленному времени отверждения.

Оригинальные материалы по-прежнему являются одними из наиболее широко используемых связующих материалов. Они затвердевают за секунды при комнатной температуре из-за их реакции на следовые количества влаги на большинстве поверхностей. Эти клеи имеют переменную вязкость и превосходную прочность на растяжение.

Термоклеи переместились в области сборки изделий с низким напряжением — даже из металлов. Они образуют гибкие и жесткие соединения, достигают 80% прочности соединения в течение нескольких секунд, склеивают проницаемые и непроницаемые материалы и обычно не требуют сложной подготовки поверхности. Термоклеи нечувствительны к влаге и большинству растворителей, но размягчаются при высоких температурах.

Силиконовые клеи состоят из одного компонента и отверждаются при комнатной температуре. Они легко распределяются вручную или автоматически. Их диапазон рабочих температур по существу не имеет себе равных и особенно не имеет себе равных на верхнем уровне. Срок службы этих клеев длительный, они устойчивы к ультрафиолетовому излучению и воздействию озона. Способность силиконов заполнять зазоры делает их идеальными герметиками во многих областях применения.

Срок службы этих клеев длительный, они устойчивы к ультрафиолетовому излучению и воздействию озона. Способность силиконов заполнять зазоры делает их идеальными герметиками во многих областях применения.

Силиконы затвердевают, когда они распыляются и контактируют с влагой воздуха. К недостаткам можно отнести довольно длительное время отверждения и относительно высокие материальные затраты. Прочность на растяжение и сдвиг, как правило, довольно низкая. Тем не менее, прочность на отрыв и ударопрочность хорошие.

Выбор клея Выбор надлежащего клея включает рассмотрение

- производственных условий,

- склеиваемых материалов,

- условий конечного использования и

- факторы стоимости.

Условия производства: включает оборудование, методы обработки материалов и заводские условия.

Оборудование: Инженер-проектировщик должен определить, какое оборудование уже установлено на производственном объекте. Инженер может порекомендовать подходящие аппликаторы для требуемого типа клея. Распылительные и экструзионные аппликаторы отлично подходят для нанесения жидких клеев с низкой вязкостью. Роликовые аппликаторы обычно наносят клеи средней вязкости. Горшечные аппликаторы подходят для высокой вязкости.

Инженер может порекомендовать подходящие аппликаторы для требуемого типа клея. Распылительные и экструзионные аппликаторы отлично подходят для нанесения жидких клеев с низкой вязкостью. Роликовые аппликаторы обычно наносят клеи средней вязкости. Горшечные аппликаторы подходят для высокой вязкости.

Методы обработки материалов: Машины не ограничиваются аппликаторами. Обработка материалов производителем также важна. Например, сколько времени производственный процесс отводит на склеивание? Требуется ли при обращении с продуктом, чтобы начальная прочность сцепления была выше, чем обычно? Есть ли время для продукта, который связывается медленнее?

Заводские условия: Производственные условия включают больше, чем оборудование и методы обработки материалов на заводе. Следует также учитывать состояние предприятия, например, состояние оборудования и квалификацию персонала, занимающегося производством продукции.

Склеиваемые основания: Открытость или пористость склеиваемого основания может предъявлять дополнительные требования к клеевой системе. Чрезмерное проникновение, твердость или непроницаемость могут сделать некоторые клеи непригодными.

Чрезмерное проникновение, твердость или непроницаемость могут сделать некоторые клеи непригодными.

Адгезия к поверхности с покрытием, такой как окрашенная или плакированная сталь, должна учитывать покрытие поверхности, а не только основу. Покрытие оказывает сильное влияние на пригодность определенных клеевых систем для использования в данном случае.

Например, многие формованные пластмассы имеют на поверхности остатки разделительных составов, и большинство попыток склеить эти пластмассы потерпят неудачу, если поверхность не будет очищена. Протирки растворителем обычно достаточно, чтобы сделать поверхность пригодной для склеивания с наиболее подходящими клеями.

Точно так же некоторые неблагородные металлы быстро окисляются, поэтому поверхность, которую они создают, на самом деле не металл, а оксид металла. Однако многие поверхности можно обработать для достижения более подходящего уровня адгезии.

Важно знать, что такое покрытие. Характеристики основания предъявляют требования к выбору подходящей системы обработки.

Среда конечного использования: Среда конечного использования включает все условия, которым будет подвергаться клеевое соединение в течение срока службы продукта. Соображения различаются в зависимости от применения и включают нагрузку, тип используемого соединения, температуру, воздействие влаги, гибкость, возраст, стабильность и эстетику.

Напряжения: К ним относятся напряжения, оказываемые на клеевой шов во время строительства, а также напряжения, возникающие при конечном использовании — условия, с которыми будет сталкиваться конструкция.

Различают четыре вида напряжения:

- Сдвиг, когда спайки движутся в параллельных плоскостях.

- Натяжение, когда сращения раздвигаются в одной плоскости.

- Расщепление, при котором два сращения отрываются друг от друга на конце соединения внахлестку.

- Отслаивание, преувеличенная форма расщепления, возникающая, когда гибкий конец отгибается от линии соединения.

Существует три типа нарушения склеивания:

- Клей: клей отслаивается от поверхности подложки.

- Когезионный: клей прилипает к поверхности подложки, но сам разрывается.

- Отслоение: клей прилипает к поверхности подложки, но отрывает покрытие от металла.

Соединения: Существует множество различных видов соединений, включая соединение встык, внахлест, внахлест со скошенным углом, внахлест внахлест и в перевернутом Т-образном соединении.

Как правило, клеевые соединения в несущих конструкциях должны подвергаться преимущественно сдвиговым нагрузкам, сводя к минимуму напряжение, вызванное отслаиванием, расщеплением и ударными силами.

Соединения должны быть разработаны специально для склеивания; Редко узел, предназначенный для другого метода крепления, может быть успешно склеен без модификации. Соединения, склеенные клеем, должны подвергаться наибольшему напряжению — при растяжении, сдвиге и сжатии, а нагрузка должна быть минимизирована в направлениях отслаивания и расщепления.

Температура: Клей и подложка могут стать хрупкими из-за низких температур или расплавиться или разложиться в условиях сильной жары.

Тепловая чувствительность клеев является важным фактором при их выборе и может быть одним из их наиболее серьезных ограничений. В то время как некоторые из них могут выдерживать температуры до 700°F, большинство ограничено работой при температуре ниже 200°F. Большинство высокотемпературных клеев требуют отверждения в печи, хотя некоторые из них отверждаются при комнатной температуре. Если клей не предназначен для эксплуатации при высоких температурах, его прочность в таких условиях значительно снижается. С другой стороны, низкие температуры делают многие клеи хрупкими и нагружают соединения внутри.

Жесткое воздействие: Учитывайте воздействие воды и влажности, а также воздействие растворителей и т.п.

Другие вопросы включают гибкость, устойчивость к старению и эстетические вопросы, например, каковы требования к гибкости сустава? И срок его жизни? Какой цвет требуется и какой уровень блеска?

Факторы стоимости связывают стоимость клеевого соединения с другими стоимостями производственного процесса.

Если несколько клеевых систем соответствуют требованиям для применения, но значительно различаются по цене, более подробный анализ может определить фактическую стоимость склеивания за единицу. Используемые критерии включают отходы, скорость процесса, брак/сбой, упаковку, надежность, доступность и обслуживание.

Отходы: Отходы увеличивают стоимость одной облигации и влияют на оборудование. Более чистые характеристики применения приводят к сокращению времени простоя и увеличению использования производственного оборудования.

Скорость процесса: Если один клей обеспечивает более высокую скорость производства, чем другие, это значение должно быть включено в соотношение цена/качество.

Отказы и ошибки при полевых испытаниях: Отказы — это факт жизни, и обычно устанавливается приемлемый уровень отказа. Если адгезивная система предлагает эксплуатационные характеристики, которые снижают процент брака, можно преодолеть более высокие первоначальные затраты и увеличить прибыль.

Подсчитав затраты, связанные с упаковкой — согласованность продукта, надежность от партии к партии, доступность продукта и силу резервной службы поставщика — можно определить общую стоимость каждого конкурирующего клея.

Нанесение клея: Клеи можно наносить с помощью любого типа инструментов для работы с жидкостями, таких как кисть, шпатель, шпатель, погружной инструмент, распылитель, шторка, проточный пистолет или проточная кисть. Однако условия производственной линии обычно требуют использования автоматического или полуавтоматического дозирующего оборудования, которое может наносить точки, полосы или шарики. Большинство серьезных проектировщиков не будут рассматривать клей без рассмотрения подходящего метода нанесения.

Покрытие погружением и напыление также можно использовать для плоских деталей, но они особенно подходят для фигурных деталей. Для нанесения жидких и пастообразных клеев широко используется кисть: оборудование простое, отходы минимальны, а на ограниченные участки контурной формы можно наносить покрытие без маскирования. Однако трудно добиться высокой производительности и одинаковой толщины клея.

Однако трудно добиться высокой производительности и одинаковой толщины клея.

Подготовка поверхности: Надлежащая подготовка поверхности необходима для достижения хорошей прочности сцепления с любым клеем. Степень подготовки зависит от типа основания, химической природы клея и требуемой прочности сцепления. Как правило, чем выше желаемая прочность, тем сложнее предварительная обработка.

Обработка перед склеиванием включает очистку, шлифование и химическое изменение поверхностей. Как минимум, все поверхности должны быть чистыми. Это означает удаление масла, жира, ржавчины, окалины и остатков плесени с помощью растворителей, химических или абразивных средств. Для деталей, подвергающихся воздействию мягких условий окружающей среды и умеренных нагрузок, может потребоваться только очистка. Однако для критических применений обычно необходимо химически изменить поверхность подложки, чтобы сформировать промежуточный молекулярный слой с более высоким химическим сродством к используемому клею. Прочность и надежность соединения значительно повышаются, особенно в неблагоприятных условиях.

Прочность и надежность соединения значительно повышаются, особенно в неблагоприятных условиях.

Металлы: Протирка растворителем или обезжиривание паром подходят для многих некритических применений. Однако для достижения максимальной прочности и долговременной надежности требуется химическая обработка. Обработка каждого металла отличается, но все они требуют сильных окислительных растворов, которые химически создают прочно связанный поверхностный слой оксида металла. Большинство клеев будут связываться с такими слоями с гораздо большей прочностью, чем с чистыми металлическими поверхностями.

Керамика и стекло: Химическая обработка поверхности этих материалов обычно не требуется. Обычно достаточно очистки растворителем или моющим средством.

Термопластичные материалы: Большинство термопластов можно успешно склеивать клеями. Однако тип выбранного клея зависит от химической природы пластика. Например, полистирол легко склеивается с помощью растворяющих клеев, полиэтилен можно склеивать с помощью термоклеев, а гибкий ПВХ хорошо склеивает с цианоакрилатами.

Но с большинством термопластов самая высокая прочность сцепления достигается только в том случае, если поверхности сначала делаются более химически полярными. Полярные поверхности образуют очень сильные химические связи со многими клеями. Даже фторполимеры, к которым почти ничего не прилипает, легко склеиваются эпоксидными смолами после обработки их поверхности кислым раствором металлического натрия. Для различных пластмасс используются различные виды обработки поверхности, в том числе окислительное пламя, электрический коронный разряд и окислительные кислотные ванны.

Все термопластичные материалы сначала требуют тщательной очистки и легкой шлифовки поверхности. На пластиковых поверхностях обычно присутствуют антиадгезивы, смазки и пластификаторы, которые, если их не удалить, будут препятствовать надлежащему смачиванию клеем.

Термореактивные материалы: Эпоксидные, фенольные, полиэфирные, силиконовые и диаллилфталатные обычно требуют только очистки растворителем и легкой абразивной обработки для удаления отпечатков пальцев, следов плесени и других обычных загрязнений. Однако для успешного склеивания необходим тщательный выбор надлежащего клея для каждой подложки.

Однако для успешного склеивания необходим тщательный выбор надлежащего клея для каждой подложки.

Механическое истирание поверхности, такое как шлифование или пескоструйная обработка, иногда является лучшим способом подготовки поверхности. Этот метод не только очищает поверхность, но и придает ей шероховатость, что часто улучшает сцепление. Анаэробные соединения, например, при использовании в резьбовых соединениях полагаются на взаимосвязь микроскопических шероховатостей поверхности для их связующего действия.

Можно полностью отказаться от подготовки поверхности при использовании акриловых клеев на основе технологии реактивной жидкости. Эти клеи содержат компоненты, которые прорезают поверхностную пленку и прикрепляются непосредственно к металлу. Сначала на соединяемые детали наносится грунтовка, затем добавляется клей и детали прижимаются друг к другу.

Самоклеящиеся ленты: Самоклеящиеся ленты на основе каучука и акрила обычно используются для промышленного крепления. Силиконовые ленты также используются в специальных целях. Выбор клейкой ленты требует знания того, какие типы поверхностей будут скреплены, а также сил и условий, с которыми придется столкнуться.

Силиконовые ленты также используются в специальных целях. Выбор клейкой ленты требует знания того, какие типы поверхностей будут скреплены, а также сил и условий, с которыми придется столкнуться.

Ленты на основе каучука используются там, где не встречаются экстремальные температуры. Они достигают окончательной прочности соединения за короткое время. Ленты на каучуковой основе подходят для временного крепления, например, для крепления резиновых и фотополимерных пластин, которые удаляются после производственного цикла, или их можно использовать для постоянных применений, таких как монтажные крючки и отделка приборов. Ленты на каучуковой основе обеспечивают лучшую начальную адгезию, чем большинство акриловых материалов, и имеют лучшую долгосрочную адгезию к материалам с низкой поверхностной энергией, таким как полиэтилен и полипропилен. 9№ 0004

Акриловые клеи сохраняют адгезию в широком диапазоне температур, лучше сопротивляются влаге и ультрафиолетовому излучению, чем клеи на основе каучука, и их легче наносить. Акриловые клеи бывают двух основных типов. В одном пенопласт с двух сторон покрыт акриловым клеем; защитный слой подкладочного материала разделяет слои ленты и при использовании снимается. Второй тип не имеет носителя, а представляет собой тонкую пленку чувствительного к давлению акрилового клея между одной или двумя силиконизированными разделительными прокладками.

Акриловые клеи бывают двух основных типов. В одном пенопласт с двух сторон покрыт акриловым клеем; защитный слой подкладочного материала разделяет слои ленты и при использовании снимается. Второй тип не имеет носителя, а представляет собой тонкую пленку чувствительного к давлению акрилового клея между одной или двумя силиконизированными разделительными прокладками.

Ленты из вспененного материала используются там, где возможно относительное перемещение между поверхностями или где необходимо соединить неровные поверхности. Пена заполняет неровности, улучшая адгезионный контакт. Наиболее распространенными видами пенопластовых носителей являются полиуретан, полиэтилен и поливинилхлорид. Полиуретановые и полиэтиленовые пены важны при монтаже. Виниловые пены предназначены для общего использования. Необходимо соблюдать осторожность при выборе клея, препятствующего миграции пластификатора некоторых мягких виниловых материалов. Каждый тип носителя доступен с различной толщиной, обычно от 0,030 до 0,125 дюйма.

Клейкие ленты для переноса без основы используются там, где одна или обе поверхности являются гибкими и обе поверхности относительно гладкие. Эти продукты обеспечивают тонкий клейкий профиль там, где важен окончательный внешний вид. Акриловые клеи в этих продуктах обычно имеют высокую прочность на сдвиг и устойчивы к растворителям и влаге. Ленты для переноса обычно имеют толщину от 0,001 до 0,002 дюйма. толщина. После того, как лента была нанесена на одну поверхность, защитная пленка снимается, обнажая клей для прикрепления ко второй поверхности.

Силиконовые самоклеящиеся клеи исключительно хорошо выдерживают экстремальные температуры от -100 до 500°F, не становясь ломкими или мягкими. Этот диапазон почти вдвое больше, чем у обычных акриловых клеев (от -50 до 250°F). Как и клеи на основе каучука, силиконы хорошо прилипают к различным поверхностям с низкой и высокой энергией и химически инертны.

Силиконовые клеи обычно поставляются в двух формах. Покрытые полимерной пленкой силиконы используются для сращивания, маскировки или герметизации. Силиконы также действуют как клей для переноса в тех случаях, когда нельзя использовать акриловую пленку для переноса.

Покрытые полимерной пленкой силиконы используются для сращивания, маскировки или герметизации. Силиконы также действуют как клей для переноса в тех случаях, когда нельзя использовать акриловую пленку для переноса.

Конструкция для склеивания

Рис. 1: Приклеенная пластина создала соединение, которое защищает конец брекета от нагрузок на отрыв.

Изготовление включает в себя множество этапов, идеально выполняемых с целью экономии затрат и повышения эффективности производства. От дизайна продукта и выбора материала до технологии изготовления, каждый шаг требует выбора наиболее эффективных компонентов и расходных материалов, чтобы гарантировать успешный результат. Одна из областей, где производитель может сэкономить время и деньги, а также повысить надежность продукции и

эстетика, это процесс соединения.

Клеи можно использовать для склеивания соединений в большинстве случаев, которые в настоящее время свариваются, включая кузова прицепов и грузовиков, вывески, электрические шкафы, архитектурные двери и окна. Хотя иногда использование клея в качестве альтернативы сварке является более выгодным с экономической точки зрения, изготовитель по-прежнему должен учитывать множество важных моментов, прежде чем приступить к переходу. Дизайн детали

Хотя иногда использование клея в качестве альтернативы сварке является более выгодным с экономической точки зрения, изготовитель по-прежнему должен учитывать множество важных моментов, прежде чем приступить к переходу. Дизайн детали

модификации и изменения производственного процесса могут быть необходимы, чтобы приспособиться к адгезионному соединению и отверждению.

Особенности процесса

Склеивание является относительно новым инструментом для многих производителей металла. Это связано с тем, что старые структурные клеи, такие как эпоксидные смолы и некоторые уретаны, не идеальны для склеивания голого металла с голым металлом. Однако новые акриловые клеи изменили ситуацию, потому что они могут образовывать микроскопические пики и впадины на поверхности голого металла. Прочность соединения зависит от сустава.

дизайн, но прочность сцепления может достигать 4000 фунтов на квадратный дюйм.

Для производителей это сделало склеивание жизнеспособным вариантом для целого ряда применений. Соединения, склеенные клеем, практически не требуют очистки после обработки, а клей создает герметичное уплотнение. В отличие от ручной сварки, нанесение клея не требует высококвалифицированного труда.

Соединения, склеенные клеем, практически не требуют очистки после обработки, а клей создает герметичное уплотнение. В отличие от ручной сварки, нанесение клея не требует высококвалифицированного труда.

Тем не менее, как и в любом другом прецизионном производственном процессе, рабочие, применяющие клеевые соединения, должны следовать предписанным процедурам. Перед нанесением клея склеиваемые поверхности необходимо подготовить и очистить. Поверхности должны быть очищены от загрязнений, чтобы клей правильно склеивался. Операторы загружают картриджи с клеем и распределяют клей. Укладывают валиком вниз на одну заготовку,

поместите сопрягаемую заготовку сверху и сожмите материалы вместе. Чем более постоянна форма выдавливаемого валика по длине соединения, тем лучше сцепление.

Несмотря на то, что риск получения травмы при использовании клея очень низок, производители все равно должны принимать меры предосторожности. Рабочие должны носить защитную одежду, перчатки и защитные очки. Как и во всем остальном, им всегда следует обращаться к паспортам безопасности материалов.

Как и во всем остальном, им всегда следует обращаться к паспортам безопасности материалов.

Геометрия соединения и отверждение

Клеевое соединение требует наличия достаточного поверхностного контакта между сопрягаемыми деталями, чтобы обеспечить эффект выдавливания, крошечный валик, который выдавливается между сжатыми сопрягаемыми поверхностями.

Оптимальной для адгезии формой шва является конфигурация внахлест достаточной ширины. В большинстве случаев от 0,75 до 1 дюйма. перекрытие обеспечивает достаточно места для нанесения клея и сжатия зажимами. Иногда можно изменить конструкцию стыка или добавить соединительную полосу (подложку). Клеевые соединения также имеют ограничения в областях, подверженных нагрузке на отслаивание, но опять же, незначительная конструкция соединения.

изменения иногда могут решить проблему (см. , рис. 1 и 2 ).

Склеивание в целом может быть более быстрым процессом, чем сварка, поскольку оно устраняет этап окончательной обработки. Как правило, сварные соединения необходимо шлифовать и полировать, чтобы сгладить свариваемые поверхности. Наполнители и очистители также используются для подготовки поверхностей к дальнейшей обработке или покраске. Завершающий этап может занять несколько часов.

Как правило, сварные соединения необходимо шлифовать и полировать, чтобы сгладить свариваемые поверхности. Наполнители и очистители также используются для подготовки поверхностей к дальнейшей обработке или покраске. Завершающий этап может занять несколько часов.

Все время на шлифовку, полировку, а так же стоимость расходных материалов для шлифовки уходит на клеевое соединение. Очистка выполняется до отверждения, сразу после соединения двух поверхностей, пока клей еще влажный. После того, как соединенные части затвердеют, рабочий протирает поверхность, и она готова к покраске.

Рис. 2. При склеивании решающее значение имеет конструкция соединения. Тем не менее, соединения, не подходящие для клеевого соединения (показаны справа), иногда могут быть изменены для этого процесса.

Тем не менее, заготовка не может двигаться дальше, пока она не затвердеет. Время отверждения зависит от области применения, но обычно измеряется в минутах, а не в часах. Фактически, самая большая корректировка для производителей часто связана не с самим процессом склеивания, а с корректировками всего производства, чтобы дать время для фиксации и отверждения.

Фактически, самая большая корректировка для производителей часто связана не с самим процессом склеивания, а с корректировками всего производства, чтобы дать время для фиксации и отверждения.

Обычно сварка выполняется мгновенно; после того, как сварщик уложил валик сварного шва, процесс соединения завершен, и он переходит к шлифовке и полировке. При переходе на клеи производителю необходимо настроить то, как детали перемещаются от процесса склеивания к следующему этапу производственной линии. Поскольку клеи исключают шлифовку и полировку, общее время производства

становится короче. Но соединения, склеенные клеем, должны быть зажаты в течение определенного времени, пока не будет достигнуто полное отверждение. Склеенные детали можно перемещать после закрепления, но им должно быть отведено время, необходимое для набора удерживающей силы, прежде чем фиксаторы или зажимы будут удалены.

Преимущества склеивания

Клеи особенно хороши для склеивания тонких металлов. Сварка может привести к деформации и обесцвечиванию тонких металлов, а также к окислению, требующему дополнительных отделочных работ. Клеи не изменят свойств тонких металлов и могут устранить точки концентрации напряжений. Они также не разрушают оцинкованные покрытия и обеспечивают возможность склеивания и герметизации за один этап.

Клеи не изменят свойств тонких металлов и могут устранить точки концентрации напряжений. Они также не разрушают оцинкованные покрытия и обеспечивают возможность склеивания и герметизации за один этап.

Клеевое соединение также подходит для применений, где сварка может быть проблематичной или невозможной, например, с некоторыми материалами, разнородными материалами (см. Рисунок 3 ), участки, трудно поддающиеся сварке, или там, где опасна высокая температура. Одним из примеров является сварка тонколистового алюминия на крыше прицепа. Тонкий алюминиевый лист может быть чрезвычайно чувствителен к избыточному подводу тепла от

сварка. В этой ситуации приспособления могут быть модифицированы, чтобы приспособить клеевое соединение, которое, будучи нетепловым процессом, устраняет проблему подвода тепла.

Совместный доступ — еще один фактор. Применение клеев в труднодоступных местах (см. Рисунок 4), например, в глубоких углублениях, также может быть целесообразным. Сварочным пистолетом можно манипулировать в ограниченном пространстве.

Сварочным пистолетом можно манипулировать в ограниченном пространстве.

Взгляд на общее время производства

При рассмотрении клеев производители должны проанализировать свои процессы и в первую очередь рассмотреть любое применение соединения, в котором клеевое соединение может быть простой заменой с небольшими изменениями конструкции или даже без них. Изменение может потребовать только процедурных и частичных изменений. Затем им следует рассмотреть продукты, которые еще не имеют идеальной геометрии соединения, подходящей для клеевого соединения, и

выяснить, стоит ли затраченных усилий изменение геометрии сустава.

Примером такого применения являются алюминиевые профили, используемые для изготовления рамок вывесок. Подобно рамке для картины, рамка для вывески имеет скошенные углы под углом 45 градусов. Сварить эти углы непросто; суставы подвержены обесцвечиванию и деформации. Но эти углы, по сути, являются стыковыми соединениями, без нахлеста материала, что не идеально для использования клея. Этот дизайн можно изменить, чтобы добавить

Этот дизайн можно изменить, чтобы добавить

угловой шпон или угол, который увеличивает площадь контакта между сопрягаемыми компонентами.

Это приложение не является простой заменой сварке; это требует некоторой инженерии. Но усилия могут окупиться, потому что клеевое соединение не только делает процесс соединения более эффективным, но и снижает производственные переменные. И рабочим больше не нужно беспокоиться о избыточном подводе тепла при сварке. Результат: эффективность и качество улучшились.

Решение о переходе на склеивание швов клеем не может быть принято в одночасье и требует комплексного подхода. Дело не в скорости сварки по сравнению с клеевым соединением. Во многих случаях сварщик вручную может наложить валик так же быстро, если не быстрее, чем человек, накладывающий валик клея, и это клеевое соединение необходимо закрепить на месте и дать время для отверждения. Но

клеевой шов не требует отделки и полировки, поэтому часто работа может сводиться сразу к покраске или сборке.