Содержание

Керамзитобетонные блоки своими руками: состав, пропорции

Изготовить строительные керамзитобетонные блоки своими руками возможно. Для этого следует строго соблюдать установленные пропорции смеси. А чтобы готовое изделие соответствовало заявленным стандартам ГОСТа 33126–2014, для придания ему прочности и надежности рекомендуется использовать специальный станок для изготовления такого вида стройматериала.

Посмотреть «ГОСТ 33126-2014» или cкачать в PDF (230 KB)

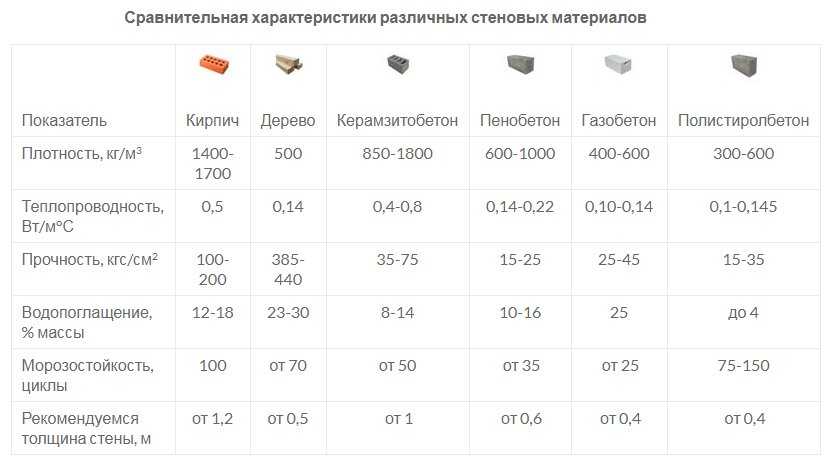

Керамзитоблоки по своим свойствам не уступают бетонными, только в них используется не щебень, а керамзит.

Содержание

- Характеристики

- Состав раствора

- Оборудование и инструменты

- Технология производства своими руками

- Формы и опалубка

- Пропорции раствора

- Отлив блоков

- Как происходит сушка?

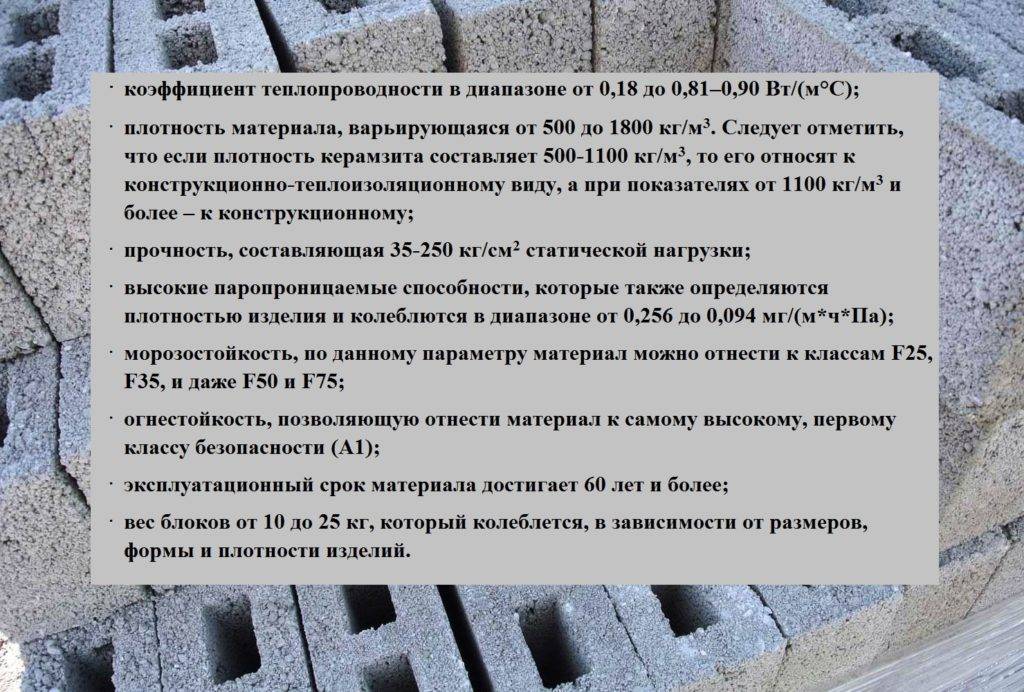

Характеристики

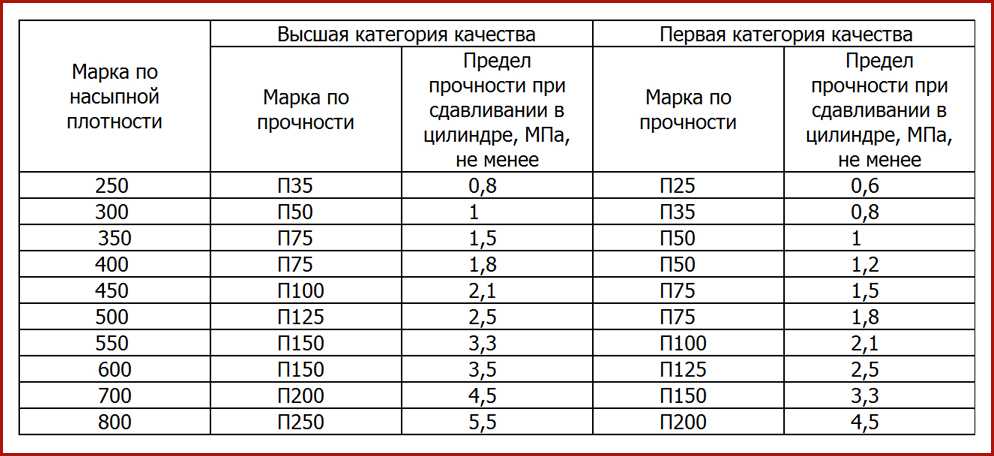

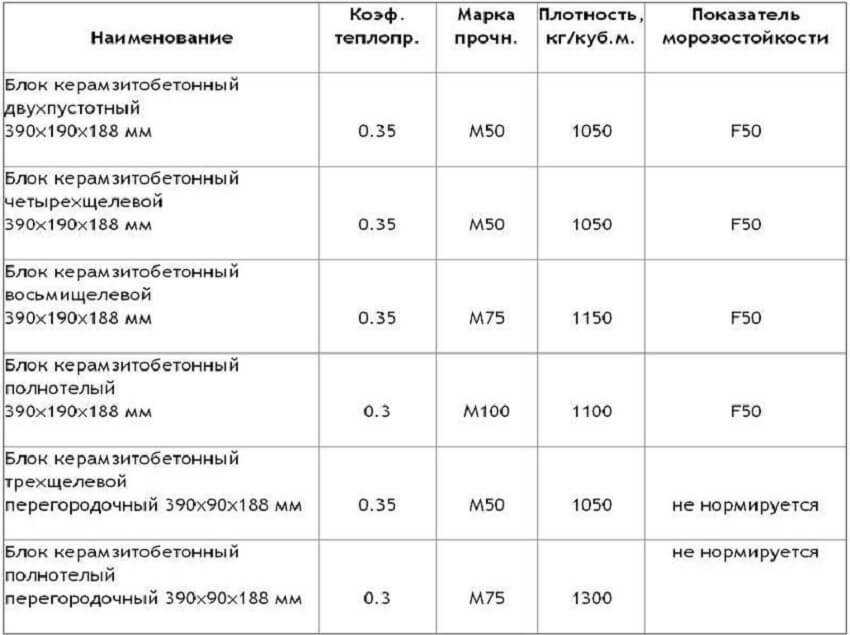

Блочные элементы из керамзитобетона изготавливаются из бетона различных марок, все зависит от того, какими свойствами должно обладать изделие и какова сфера его применения. Бетон с наполнителем из керамзита бывает таких разновидностей:

Бетон с наполнителем из керамзита бывает таких разновидностей:

Материал по структуре может быть уплотненным, крупнопористым, поризованным.

- крупнопористый;

- поризованный;

- уплотненный.

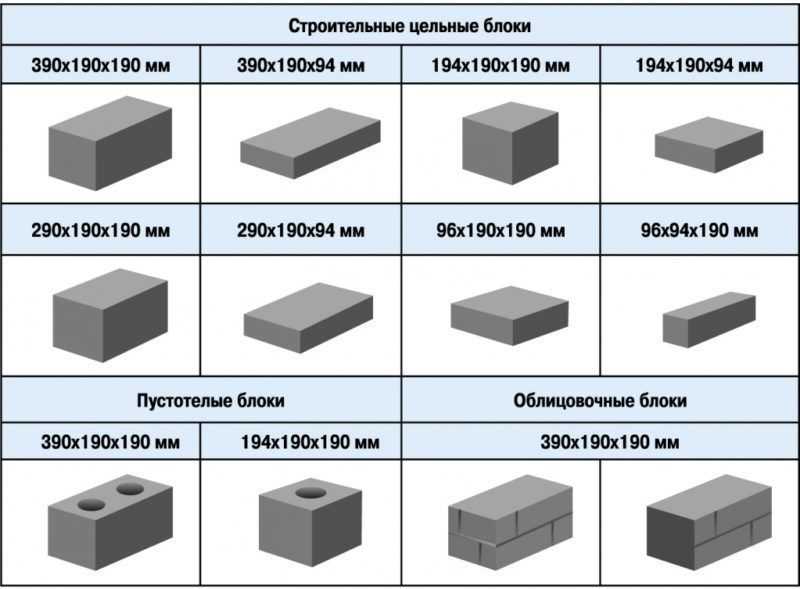

Блоки используются для возведения конструкций различного предназначения. Учитывая сферу применения, различают такие виды этого стройматериала:

- конструктивный;

- конструктивно-теплоизоляционный;

- теплоизоляционный.

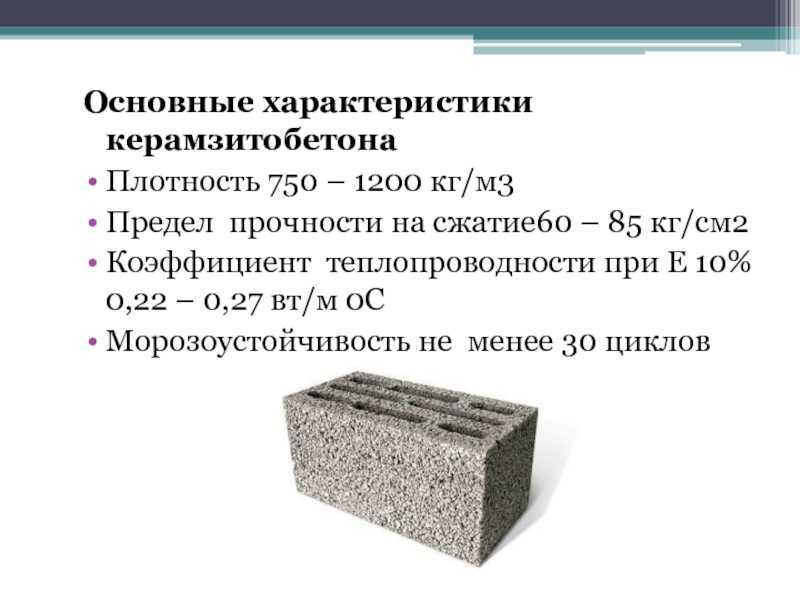

Если состав и указанные пропорции для керамзитобетонных блоков соблюдены строго, получится качественный материал, обладающий такими достоинствами:

- надежная теплоизоляция;

- увеличенная прочность;

- высокий коэффициент морозостойкости;

- малый уровень расширения и деформации;

- экологическая чистота и безопасность;

- небольшая масса;

- простота монтажа и обработки, изделие можно резать обычной ножовкой.

Достоинства материала основываются на его характеристиках.

Но как и у любого вида стройматериала, у бетона с керамзитом есть свои недостатки, основные из которых:

- Невозможность возводить многоэтажные конструкции ввиду повышенной пористости структуры блока.

- Узкая сфера применения керамзитобетона.

- Необходимость в дополнительной наружной отделке, потому что под влиянием негативных погодных условий и механического воздействия поверхность склонна к деформации и разрушению.

Состав раствора

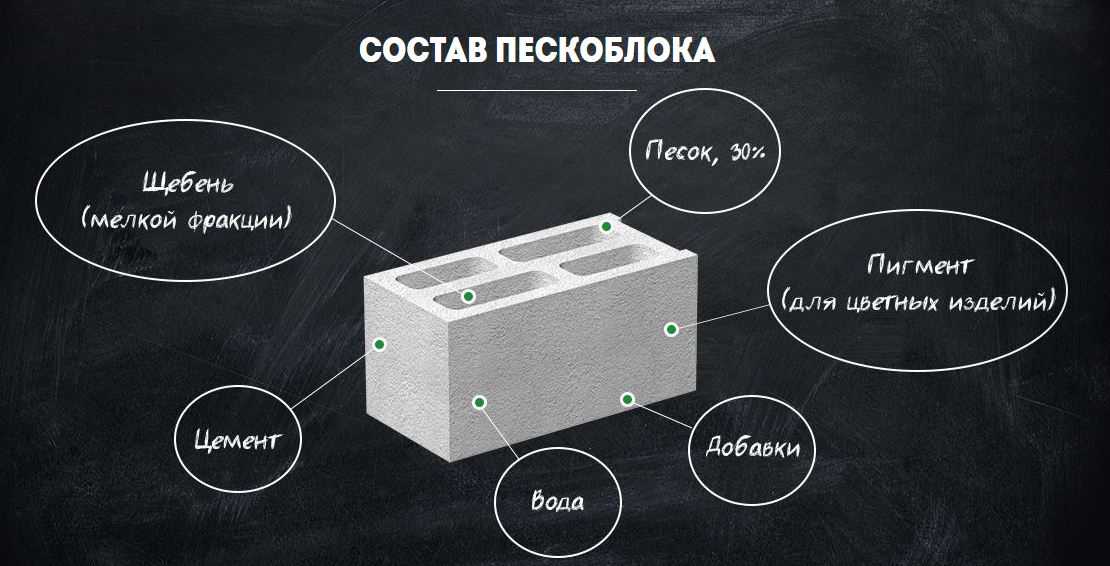

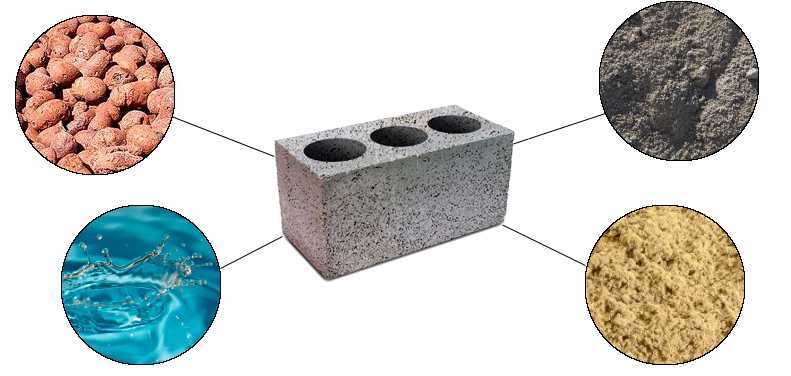

В процессе изготовления керамзитобетонных блочных элементов важно использовать качественное сырье, используемое в строго указанных нормативными документами пропорциях. В состав керамзитобетона входят такие компоненты:

Материал готовится из компонентов, соотносящихся между собой в нужной пропорции.

- Цемент. Чтобы сделать керамзитобетон прочным и качественным, специалисты советуют добавлять в раствор цемент маркой не ниже М400.

- Керамзит. Материал, используемый вместо щебня, отличающийся пористой структурой и небольшим весом. Для производства керамзитоблоков используется фракция 5—10 мм.

- Песок. Не должен иметь примесей глины и чернозема. Используется в качестве наполнителя, создающего скелет блочного элемента.

Допустимые фракции песка — средняя и крупная.

Допустимые фракции песка — средняя и крупная. - Вода. Изделие выйдет более качественным, если вода используется очищенной.

Для увеличения пластичных свойств керамзитоблока разрешено добавлять в массу средство для мытья посуды либо жидкий порошок. Химическая реакция между компонентами способствует образованию внутри воздушных микропор. Благодаря такому эффекту повышается коэффициент влаго- и морозоустойчивости, что положительно влияет на качество готового изделия.

Оборудование и инструменты

При постоянной необходимости в изготовлении изделий стоит купить оборудование, а не мучиться с подручными средствами.

Если средства позволяют и решено наладить беспрерывное производство материала на керамзите, можно купить специальное оборудование для производства керамзитобетонных блоков. Сюда входит вибростанок, имеющий ровное основание. Вибрации на таком устройстве строго отрегулированы, благодаря чему во время производства готовые блоки будут полностью соответствовать заявленным физико-техническим характеристикам.

Чтобы приготовить качественный, однородный раствор, потребуется бетоносмеситель, минимальный объем бункера должен быть 130 л. Помимо спецоборудования, понадобятся такие инструменты:

- лопата;

- ведро;

- мастерок;

- металлический лист для подложки;

- деревянные доски для опалубки или готовые формы.

Технология производства своими руками

Формы и опалубка

Несложно из досок соорудить опалубку для изготовления изделий.

Чтобы изделие получилось нужных размеров, необходимо подготовить формы для керамзитобетонных блоков. Для этого понадобятся деревянные доски и металлический лист-подкладка. С помощью рулетки делается разметка параметров формы, далее ножовкой из доски вырезаются поддон и 2 части, соединенные буквой «Г». Элементы соединяются уголками, внутреннюю часть формы рекомендуется оббить тонким металлическим листом, чтобы готовое изделие можно было легко вынуть. Если это невозможно, тогда нужно перед заливкой смазать внутренние стенки опалубки техническим маслом.

Пропорции раствора

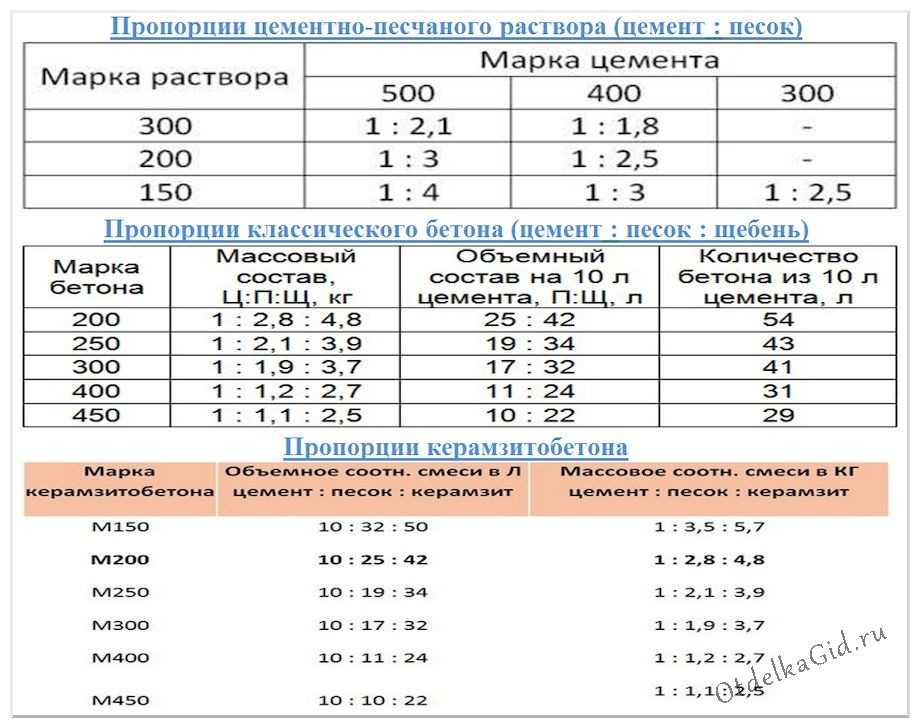

Чтобы изготовить прочные блоки для стен, рекомендуется соблюдать пропорции керамзитобетона, указанные в частях от общей массы на 1 м куб. готового раствора. Данные представлены в таблице:

| Компоненты | Пропорции на 1 м³, части |

| Портландцемент класса М400 | 1 |

| Керамзит | 6—8 |

| Песок | 2 |

| Вода | 0,8—1 |

| Моющее средство или стиральный порошок | 1 |

Важно не только соблюдать рецепт приготовления керамзитобетонной смеси, но и соблюдать последовательность введения компонентов:

Вода должна оказаться в бетономешалке первой.

- Сначала в бетономешалку заливается вода с разведенным в ней моющим средством.

- Далее засыпается керамзит, после чего все перемешивается.

- Затем добавляется цемент и в конце песок. Масса тщательно перемешивается на протяжении 2—3 мин.

Отлив блоков

Отливать элементы необходимо в предварительно подготовленные и смазанные машинным маслом формы, установленные на максимально ровной поверхности. В помещении, где происходит заливка, не должно быть лишней влаги, оптимальная температура воздуха — 15—18 °C. Так как керамзит легкий и после заливки сразу всплывает, пока масса не схватится, необходимо гранулы утрамбовать внутрь блока. Для этого лучше использовать вибрационный станок для производства керамзитобетонных блоков. Но если оборудования нет, можно воспользоваться широким бруском, которым массу трамбуют до тех пор, пока на поверхности не образуется «цементное молоко».

После заливки в формы смесь обязательно нужно утрамбовать.

Как происходит сушка?

Через сутки утрамбованное изделие можно извлекать из опалубки, затем поместить на поддон и дать подсохнуть еще 2—3 дня. Однако, чтобы изготовленный керамзитобетон своими руками получился прочным и соответствовал заявленным характеристикам, специалисты советуют дать ему вылежаться еще месяц. По истечении этого времени стройматериал будет полностью готов к применению. Из него можно смело возводить несущие стены построек любого предназначения.

По истечении этого времени стройматериал будет полностью готов к применению. Из него можно смело возводить несущие стены построек любого предназначения.

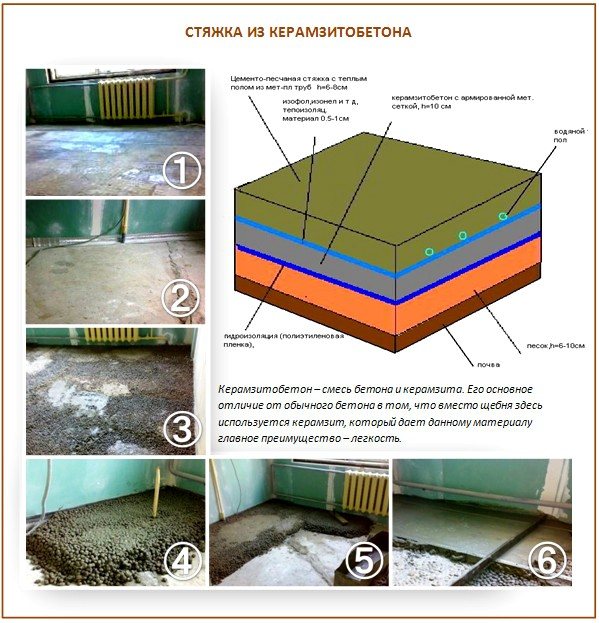

Керамзитобетон своими руками, его состав, пропорции для стяжки пола

Бетон может принимать самый разный облик: прочный конструкционный для плит и балок на щебне из гранита, легкие керамзитобетонные блоки для стены, теплая стяжка пола. Это возможно благодаря сложному составу. Меняя свойства компонентов и внося новые добавки, его качества варьируются поистине неограниченно.

Оглавление:

- Технология изготовления

- Сфера применения

- Пропорции компонентов

- Список инструментов и правила замешивания

- Полезные рекомендации

Как бетоны делают легкими?

Смеси по объемному весу делят на виды:

- 1.

Особо легкие — менее 500 кг/м3. Прочность не позволяет делать из них несущие системы, но они отлично себя зарекомендовали как утеплитель. С некоторыми ограничениями используют для ненагруженных стен, перегородок, стяжки, черновых полов.

Особо легкие — менее 500 кг/м3. Прочность не позволяет делать из них несущие системы, но они отлично себя зарекомендовали как утеплитель. С некоторыми ограничениями используют для ненагруженных стен, перегородок, стяжки, черновых полов. - 2. Легкие — 500-1800, в качестве конструкционных. Область применения: стены и перегородки, перекрытия, не испытывающие значительной нагрузки.

- 3. Облегченные — 1800-2200. Для крупного заполнителя выбирают относительно легкие горные породы (некоторые типы доломитов, известняков).

Особо и просто легкие получают двумя способами:

- За счет образования в их толще множества крохотных пор, называют такие изделия ячеистыми. Пропорция пустот в них может составлять до 40 % объема. К этому виду относятся газо- и пенобетоны. Они имеют высокое влагопоглощение, низкую прочность и морозостойкость.

- В качестве крупных и мелких заполнителей выбирают легкие материалы: шлаки, перлиты, вермикулит, шунгизитовые щебни и пески.

Одним из наиболее популярных заполнителей для второго типа является керамзит — вспученная при высокой температуре спекшаяся глина. В отличие от конструкций на основе натуральных горных пород, а также шлаков, керамзитоблоки отвечают более высоким экологическим требованиям, не имеют остаточной радиоактивности и аллергенных компонентов.

Марка по плотности составляет широкий диапазон: от D300 до D2000. Изменяется и область использования:

- Варианты с низкой плотностью марки М5-М25 относят к утеплителям. С их помощью получают теплые подготовительные слои и стяжки на кровле и полах. Подходят и для устройства самонесущих элементов внутри помещений.

- В наружных конструктивах практически не подбираются из-за маленькой морозостойкости.

- Конструкционные материалы прочностью классов от В1,5 до В10 подойдут для несущих стен в малоэтажных сооружениях. Изготавливают из них керамзитоблоки, навесные панели для промышленных зданий.

- Изделия с прочностью от В10 до В40 встречаются в крупноблочном жилищном строительстве домов до 9 этажей и даже выше.

- Получают армированные плиты перекрытия, даже с предварительным напряжением, пролет их может превышать 9 м.

- Используют для особо прочной стяжки.

Во времена СССР керамзитобетонные блоки и панели служили основным материалом едва ли не половины всего жилищного строительства, да и сейчас в пропорции они составляют почти 22 % рынка изделий, нескольку уступая газо- и пенобетонам.

Соотношение компонентов

При самостоятельном возведении популярны пропорции в объемных долях: 0,8:3:5:1,2. Это соответственно: цемент М400, песок, керамзитовый щебень фракции 5-20 и вода. Такую смесь можно применять для монолитных перегородок, а с дополнительной отделкой — и для отливки наружных стен.

По прочности марка будет где-то 200-250, что представляется избыточным для черновых подготовок и тем более утепляющих слоев. Для этих конструктивов объемную долю керамзита увеличиваем до 5,5-6 единиц, количество песка оставляем прежним. Это даст повышенную пористость итогового состава, а значит и лучшие теплотехнические качества.

Если материал предполагается использовать для изготовления кладочных блоков, снижаем количество жидкости. Особенно если уплотнение выполняют на вибростоле. В этом случае существует опасность расслоения смеси. Керамзитовый щебень с плотностью вдвое меньшей, чем у воды, просто всплывет. Поэтому бетон должен иметь жесткую консистенцию. Такая опасность существует не только при изготовлении керамзитоблоков, но и при устройстве монолитов. Особенно на самостоятельной стройке, где сложно заранее просчитать необходимые пропорции. Единственный выход — экспериментальный подбор в процессе работы.

Чтобы неудачные «эксперименты» не отразились на общем качестве, проводят их на неответственных конструкциях, таких как выравнивающая подготовка, керамзитобетонная стяжка.

Чтобы уменьшить пропорции воды, прибегают к пластифицирующим добавкам. В самом простом виде это обычное жидкое мыло или стиральный порошок. Слишком большое их соотношение отрицательно скажется на прочности. На ведро воды хватит 50-80 мл.

На ведро воды хватит 50-80 мл.

Инструменты и оснастка

От изделий заводского изготовления требуется точное соответствие характеристик. Даже для небольшой полукустарной мастерской, где производят блоки и плиты из керамзита, необходим солидный набор оборудования. Точные весы, дозировочные емкости, сита не менее чем с десятком видов отверстий, прибор для определения влажности сыпучих — далеко не полный перечень.

Для самостоятельного строительства хватит минимального набора:

- Гравитационная бетономешалка — основное средство малой механизации.

- Для временного хранения готовой смеси понадобится емкость: бадья или хотя бы простейший «боек» — дощатая загородка, выстланная рубероидом.

- Ведра — 3-4 штуки, для отмеривания пропорций и переноски составов.

- Пара-тройка совковых лопат.

Приготовление

Специфика приготовления связана с легким весом заполнителей.

Рекомендуется поступать так:

- в емкость мешалки засыпаем песок и цемент в необходимом соотношении;

- начинаем перемешивание до получения однородной полусухой смеси, в процессе добавляя воду и пластификатор;

- всыпаем керамзитовый щебень, продолжая мешать, добавляем воду до требуемой пропорции.

Если в составе керамзит фракции 5-10 и его предполагается использовать для жесткой консистенции, к примеру, для полусухой стяжки, последовательность загрузки особо не важна. Как вариант, ингредиенты перемешивают сначала в сухом виде, чередуя при загрузке, затем в минимальной пропорции добавляют воду, куда предварительно влит пластификатор.

Производство работ и охрана труда

- Как и обычный бетон, состав на основе керамзита нельзя заливать при температурах ниже +5°C без наличия противоморозных добавок.

- Уплотнение погружным вибратором необходимо проводить аккуратно, не допуская расслоения.

- Работа с монолитным керамзитобетоном по требованиям не отличается от использования обычной смеси: не пренебрегайте перчатками, прочной обувью. Следите за исправностью подмостей и трапов, целостностью кабелей.

youtube.com/embed/Gq5ZX6r-ips» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Оптимизация пропорций смеси для новых блокирующих бетонных блоков из сухой кладки с использованием ANN

На этой странице бетонные блоки. Метод искусственной нейронной сети (ИНС) используется для оценки механической прочности блокирующих блоков и проверяется экспериментальным исследованием. Модель ИНС основана на принципе Левенберга-Марквардта, который выполняется с использованием MATLAB. Входы даны в процентном соотношении цемент: зола-уноса: щебеночный заполнитель (FA): крупный заполнитель (CA) для процесса обучения, тестирования и проверки. Выбранная модель подвергается нескольким испытаниям с точки зрения среднеквадратичной ошибки, содержащей 4 входных, 2 набора из 10 скрытых слоев и один выходной компонент. В этом исследовании в общей сложности 2600 блоков различных смесей были протестированы в соответствии со стандартом IS 2185-1 (2005 г.) для оценки прочности через 3, 7, 14, 21 и 28 дней. Экспериментальные исследования проводились в два этапа. На первом этапе были проведены экспериментальные исследования для определения оптимальных пропорций смеси цемента, заполнителя, золы-уноса и молотого гранулированного доменного шлака для достижения желаемой прочности на сжатие. На втором этапе определенные пропорции смеси были проанализированы с использованием ANN для прогнозирования прочности на сжатие блокирующих блоков. Результаты показывают, что предложенная модель ИНС, разработанная для определения механической прочности и стоимости блокирующих блоков, обладает превосходной способностью к прогнозированию.

Экспериментальные исследования проводились в два этапа. На первом этапе были проведены экспериментальные исследования для определения оптимальных пропорций смеси цемента, заполнителя, золы-уноса и молотого гранулированного доменного шлака для достижения желаемой прочности на сжатие. На втором этапе определенные пропорции смеси были проанализированы с использованием ANN для прогнозирования прочности на сжатие блокирующих блоков. Результаты показывают, что предложенная модель ИНС, разработанная для определения механической прочности и стоимости блокирующих блоков, обладает превосходной способностью к прогнозированию.

1. Введение

В текущем сценарии строительная отрасль использует природные ресурсы, что представляет угрозу для окружающей среды. По сравнению с каркасным строительством из железобетона каменное строительство дешевле и быстрее [1]. Для преодоления дефектов кладочной системы появилась безрастворная замковая блочная система [2]. Ключевой особенностью блокирующих блоков являются их изогнутые канавки и выступы, которые помогают удерживать блоки вместе, чтобы можно было исключить раствор на каждом слое, что экономит материалы, время и рабочую силу. Джаафар и др. [3] отметили, что замковая кладка имеет более высокую прочность, чем обычная кладка в испытаниях на осевое сжатие. В системе переплетенных блоков не возникает проблемы усадки и непрерывного разрушения блоков. Немногие исследователи обнаружили, что блокирующие блоки хорошо работают в сейсмических регионах [4, 5]. Ананд и Рамамурти [6] обнаружили, что, когда блокирующая система подвергается нагрузке сдвига в плоскости, блокирующие блоки слегка смещаются, улучшая рассеивание энергии при сейсмических нагрузках. Сейсмические испытания неармированного каменного блока, проведенные Giamundo et al. [7] демонстрирует, что интерфейсы между раствором и блоком являются самой слабой частью стены, где открываются и закрываются трещины. Из-за физического и механического износа слоя раствора многочисленные исторические и старые постройки, построенные из раствора и блоков, демонстрируют более высокую потерю конструкционных характеристик. Этой проблемы можно избежать при использовании переплетенных кирпичей благодаря устранению слоя раствора.

Джаафар и др. [3] отметили, что замковая кладка имеет более высокую прочность, чем обычная кладка в испытаниях на осевое сжатие. В системе переплетенных блоков не возникает проблемы усадки и непрерывного разрушения блоков. Немногие исследователи обнаружили, что блокирующие блоки хорошо работают в сейсмических регионах [4, 5]. Ананд и Рамамурти [6] обнаружили, что, когда блокирующая система подвергается нагрузке сдвига в плоскости, блокирующие блоки слегка смещаются, улучшая рассеивание энергии при сейсмических нагрузках. Сейсмические испытания неармированного каменного блока, проведенные Giamundo et al. [7] демонстрирует, что интерфейсы между раствором и блоком являются самой слабой частью стены, где открываются и закрываются трещины. Из-за физического и механического износа слоя раствора многочисленные исторические и старые постройки, построенные из раствора и блоков, демонстрируют более высокую потерю конструкционных характеристик. Этой проблемы можно избежать при использовании переплетенных кирпичей благодаря устранению слоя раствора. Айед и др. [8] исследовали контактное поведение заблокированных блоков и обнаружили, что поведение замкового соединения выше для блока, имеющего шероховатую поверхность, а не гладкую поверхность. Это подчеркивает важность текстуры поверхности блокирующих блоков.

Айед и др. [8] исследовали контактное поведение заблокированных блоков и обнаружили, что поведение замкового соединения выше для блока, имеющего шероховатую поверхность, а не гладкую поверхность. Это подчеркивает важность текстуры поверхности блокирующих блоков.

ИНС — это численная модель, воспроизводящая нейронную систему центральной сенсорной системы. ИНС состоит из большого количества взаимосвязанных нейронов и декодирует данные, используя подход динамического состояния для вывода [9, 10]. Моделирование ИНС является усовершенствованием подхода статистической регрессии. Каждый слой нейронов имеет вход или выход предыдущего нейрона. Система работы ИНС показана на рисунке 1. Каждое входное значение X умножается на вес ( W ), а затем на выходе назначается смещение: где вес, вход и смещение.

Усовершенствованной функцией ИНС является ее способность получать знания непосредственно из моделей и обеспечивать превосходную реакцию на несовершенные действия. Модель ANN, используемая в этом исследовании, обеспечивает пропорции смеси для оптимизированного блока блокировки при минимальных затратах.

1.1. Исследовательская значимость и новизна предложенных блокирующих блоков

Пропорции смеси и механическая прочность вибропрессованных блокирующих блоков привлекли меньше внимания. В результате были проведены испытания пропорций смеси с различными соотношениями смеси для вибропрессованных блокирующих блоков. Кроме того, изучается влияние летучей золы и GGBS, а также их влияние на механизмы отказа. Бетонная смесь, используемая для изготовления виброуплотненных блокирующих блоков, отличается от обычной бетонной смеси. Виброуплотненные несущие блокирующие бетонные блоки изготавливаются с использованием сухой смеси с точным оптимальным содержанием воды, как показано на рис. 2. Блоки блокируются путем подачи смеси через гидравлический вибропресс, который производит вибрация и сжатие сверху, в результате чего получается уплотненный высокопрочный блок. Изготовление блоков при избыточной влажности затруднено или невозможно, так как при снятии формы с вибропресса блок деформируется. Процент мелкого и крупного заполнителя играет жизненно важную роль в прочности и текстуре блоков. При увеличении доли крупного заполнителя прочность блоков будет выше, но текстура блоков станет пористой, что приведет к просачиванию воды внутрь блоков и удорожает штукатурку. Однако, если процент мелкого заполнителя увеличивается, прочность блоков снижается.

Процент мелкого и крупного заполнителя играет жизненно важную роль в прочности и текстуре блоков. При увеличении доли крупного заполнителя прочность блоков будет выше, но текстура блоков станет пористой, что приведет к просачиванию воды внутрь блоков и удорожает штукатурку. Однако, если процент мелкого заполнителя увеличивается, прочность блоков снижается.

В этом исследовании также подчеркивается эффективная замена речного песка щебеночным заполнителем. По сравнению с природным речным песком щебеночный заполнитель имеет более высокий модуль крупности, что обеспечивает хорошую удобоукладываемость блоков [11]. Щебень не содержит частиц осадка и глины, что обеспечивает лучшую стойкость к истиранию, более высокий удельный вес и более низкую проницаемость. Стоимость блокирующих блоков сильно зависит от содержания цемента. Чтобы свести к минимуму стоимость, добавляются дополнительные цементирующие материалы, такие как летучая зола и GGBS. Большее количество летучей золы замедляет прочность и время схватывания блоков. Бил и др. [12] провели механическое исследование летучей золы, и результаты показали, что летучая зола улучшает микроструктуру бетона, поскольку разрушение плеросфер летучей золы изменяет поведение раствора. Чжоу и др. [13] обнаружили, что замена летучей золы и GGBS приводит к задержке времени схватывания бетона, но замена летучей золы и GGBS улучшает удобоукладываемость бетона [14]. 9№ 0003

Бил и др. [12] провели механическое исследование летучей золы, и результаты показали, что летучая зола улучшает микроструктуру бетона, поскольку разрушение плеросфер летучей золы изменяет поведение раствора. Чжоу и др. [13] обнаружили, что замена летучей золы и GGBS приводит к задержке времени схватывания бетона, но замена летучей золы и GGBS улучшает удобоукладываемость бетона [14]. 9№ 0003

Этот замковый блок станет подходящей заменой обычным бетонным кладочным блокам. Включение летучей золы в бетон делает блокирующие блоки более экологичными за счет снижения выбросов CO 2 . Эти блоки могут быть собраны неквалифицированными рабочими в десять раз быстрее по сравнению с обычной кладочной конструкцией, и их проще монтировать, поскольку для этого не требуется раствор. Они самоустанавливающиеся и блокируются как по горизонтали, так и по вертикали, обеспечивая правильное выравнивание. Этот предлагаемый блок обеспечивает 50% горизонтального замкового соединения над каждым блоком, что приводит к более высокой прочности на сдвиг, чем стандартные замковые блоки, как показано на рисунке 3. Эти блоки более устойчивы к землетрясениям из-за отсутствия раствора для связывания. Эти соединительные блоки можно легко демонтировать и использовать повторно.

Эти блоки более устойчивы к землетрясениям из-за отсутствия раствора для связывания. Эти соединительные блоки можно легко демонтировать и использовать повторно.

Результаты исследования включают список различных пропорций смеси и механическую прочность блоков в разном возрасте. Основная цель данного исследования состоит в том, чтобы изучить и спрогнозировать работу блокирующих блоков с различными дозировками летучей золы, цемента и щебня. В этом исследовании также подчеркивается эффективная замена цемента пуццолановыми материалами, такими как летучая зола и GGBS. В данной исследовательской работе рассматриваются оптимальные и экономичные пропорции для изготовления блокирующих блоков, которые можно использовать для доступного жилья. Эти данные исследования будут полезны исследователям и предпринимателям, заинтересованным в производстве виброуплотненных пустотелых бетонных блоков для доступного жилья.

2. Искусственная нейронная сеть

Наиболее часто используемая искусственная нейронная сеть, используемая в регрессионном анализе, представляет собой обратное распространение с прямой связью. Как показано на рисунке 4, для этого исследования используются четыре входных слоя и два слоя из десяти слоев скрытых узлов между входным и одним выходным. Узлы входного слоя не выполняют никаких процессов, но собирают информацию извне. Каждый искусственный нейрон, присутствующий в скрытом слое или внешнем слое, собирает большое количество взвешенных входных данных, отправляет их на смещение для суммирования и наложения функции активации, а затем передает данные на выход [15, 16].

Как показано на рисунке 4, для этого исследования используются четыре входных слоя и два слоя из десяти слоев скрытых узлов между входным и одним выходным. Узлы входного слоя не выполняют никаких процессов, но собирают информацию извне. Каждый искусственный нейрон, присутствующий в скрытом слое или внешнем слое, собирает большое количество взвешенных входных данных, отправляет их на смещение для суммирования и наложения функции активации, а затем передает данные на выход [15, 16].

При прямом распространении ИНС поток данных идет от входного слоя к выходному слою, где прогнозирование в ИНС выполняется на основе предоставленных входных значений и конкретных весов [9, 17]. Для обратного распространения веса изменяются с использованием передовых алгоритмов обучения, таких как алгоритм Левенберга-Марквардта (LM), масштабированный сопряженный наклон и байесовская регуляризация, чтобы свести к минимуму ошибки прогнозируемых выходных значений. Этот расчет является дополнением к квазиньютоновской стратегии, в которой нет необходимости вычислять структуру Гессе, чтобы решить нелинейные проблемы наименьших квадратов. Веса и смещения можно определить с помощью следующего уравнения [10]:где J представляет собой матрицу Якоби, которая представляет первую производную ошибки сети относительно весов и смещения, e представляет вектор сети, а µ и I указывают действительный числовой фактор и единичную матрицу.

Веса и смещения можно определить с помощью следующего уравнения [10]:где J представляет собой матрицу Якоби, которая представляет первую производную ошибки сети относительно весов и смещения, e представляет вектор сети, а µ и I указывают действительный числовой фактор и единичную матрицу.

3. Экспериментальное исследование

Экспериментальное исследование включает оценку свойств материалов и определение технических характеристик замковых блоков. Пропорции материала учитываются по методу Фрассона для достижения нужной плотности. Текстура смесей, а также оптимальное содержание воды при когезии также оцениваются путем отливки образцов на оборудовании Frasson, как показано на рис. 5.9.0003

Для эксперимента выбранный заполнитель должен проходить через сито 9,5 мм, задерживаться на сите 4,8 мм, а заполнитель должен иметь кубическую форму. Щебеночный заполнитель должен иметь крупность от 2,20 до 2,80. Методика расчета смеси основана на формовании цилиндра размером 5 ×10 см с использованием трехпанельной цилиндрической формы размером 5 ×13 см, как показано на рисунке 5(b). В дополнение к цилиндрической форме формовочное оборудование имеет металлическую опорную плиту диаметром 7 см и высотой 2 см и уплотняющую пластину для уплотнения раствора. Для формования образцов сначала необходимо взвесить материалы, чтобы получить плотность бетона после уплотнения. Материалы должны быть помещены в трехпанельную цилиндрическую форму и разделены на четыре равные части, чтобы отформовать образец с четырехслойной опилкой. Первый слой смеси засыпается в цилиндр, и он должен получить 20 ударов уплотняющей планкой для должного уплотнения. Форма снова заполняется и уплотняется 20 ударами, и этот процесс продолжается в течение 4 слоев. Энергия, приложенная во время уплотнения, должна быть равномерно распределена между каждым слоем таким образом, чтобы высота образца достигала 10,2–10,5 см после 80 ударов уплотнения. Окончательная высота образца достигается нанесением дополнительных ударов по стопору резиновым молотком. Наконец, форма отвинчивается для извлечения из формы. Физический осмотр свежеприготовленной формы является отличным показателем окончательной текстуры поверхности блоков.

В дополнение к цилиндрической форме формовочное оборудование имеет металлическую опорную плиту диаметром 7 см и высотой 2 см и уплотняющую пластину для уплотнения раствора. Для формования образцов сначала необходимо взвесить материалы, чтобы получить плотность бетона после уплотнения. Материалы должны быть помещены в трехпанельную цилиндрическую форму и разделены на четыре равные части, чтобы отформовать образец с четырехслойной опилкой. Первый слой смеси засыпается в цилиндр, и он должен получить 20 ударов уплотняющей планкой для должного уплотнения. Форма снова заполняется и уплотняется 20 ударами, и этот процесс продолжается в течение 4 слоев. Энергия, приложенная во время уплотнения, должна быть равномерно распределена между каждым слоем таким образом, чтобы высота образца достигала 10,2–10,5 см после 80 ударов уплотнения. Окончательная высота образца достигается нанесением дополнительных ударов по стопору резиновым молотком. Наконец, форма отвинчивается для извлечения из формы. Физический осмотр свежеприготовленной формы является отличным показателем окончательной текстуры поверхности блоков. Текстуру образца необходимо оценивать визуально для каждого типа пропорции смеси при оптимальном содержании воды и плотности.

Текстуру образца необходимо оценивать визуально для каждого типа пропорции смеси при оптимальном содержании воды и плотности.

Чтобы определить оптимальное содержание воды для данной пропорции смеси, нам необходимо оценить текстуру поверхности образцов после их извлечения из цилиндрической формы. Когда содержание воды в смеси достигает оптимального значения, поверхность образца начинает слегка увлажняться. Кроме того, внутренняя поверхность форм и металлическое основание, используемое для поддержки формы, также начинает увлажняться. Если влажность смеси ниже этой точки, потребуется больше энергии для уплотнения материалов, что приводит к снижению производительности и износу виброуплотнителя. При увеличении содержания воды изготовление блоков затруднено или невозможно из-за деформации блока за время снятия формы с вибропресса. Из результатов эксперимента видно, что оптимальное содержание воды должно составлять 4% от общей массы.

3.1. Выбор материалов

Для литья блокирующих блоков использовалось местное сырье, такое как летучая зола, заполнитель из щебня, цемент и крупный заполнитель. Свойства материалов, таких как цемент, крупный заполнитель, щебеночный заполнитель и зольная пыль, приведены в таблицах 1–4.

Свойства материалов, таких как цемент, крупный заполнитель, щебеночный заполнитель и зольная пыль, приведены в таблицах 1–4.

3.2. Методы испытаний

3.2.1. Отливка блокирующих блоков

Проведена сложная экспериментальная работа по отливке 2600 блокирующих блоков. Замковые блоки отливают путем подачи бетонной смеси в формы вибропресса с геометрическими размерами 400 мм × 150 мм × 150 мм, как показано на рисунках 6 и 7. Бетонную смесь вибрируют и уплотняют с помощью гидравлический пресс, после чего блоки выходят из вибропресса. Плотность блока колеблется от 2380 до 2440 кг/м 3 .

3.2.2. Испытание на прочность на сжатие

Универсальная испытательная машина мощностью 1000 кН используется для испытания на прочность на сжатие замковых блоков. Блокирующие образцы блоков были помещены ключом вверх, так что нагрузка будет передаваться в вертикальном направлении блока. Блоки помещают между челюстями и постепенно прикладывают нагрузку со скоростью 4,6 кН/с. Специальные стальные пластины были помещены на горизонтальную платформу для блокирующих блоков сверху для равномерного распределения нагрузки, как показано на рисунке 8.

Специальные стальные пластины были помещены на горизонтальную платформу для блокирующих блоков сверху для равномерного распределения нагрузки, как показано на рисунке 8.

Согласно IS 2185-1 (2005), прочность на сжатие любого отдельного образца не должна быть ниже минимальной средней прочности на сжатие более чем на 20%. Результаты прочности на сжатие, представленные в этом исследовании, представляют собой среднюю прочность на сжатие восьми образцов, испытанных для каждого возраста отверждения.

4. Результаты и обсуждение

Результаты испытаний на прочность при сжатии 65 пропорций смеси приведены в таблице 5, а сводные пропорции смеси приведены в таблице 6. В дополнение к прочности на сжатие важным параметром также является текстура поверхности. при производстве блокировочных блоков, так как нет необходимости в оштукатуривании, когда поверхность выглядит однородной и гладкой. Из результатов видно, что более высокие пропорции заполнителя из щебня по сравнению с крупным заполнителем приводят к гладкой текстуре поверхности, как показано на рисунке 9. , но прочность на сжатие блоков снижается. Увеличение содержания крупного заполнителя приводит к более высокой прочности на сжатие, но текстура поверхности выглядит зернистой и имеет множество пор, как показано на рис. крупный заполнитель и 25% щебня демонстрируют наилучшую гладкую текстуру поверхности и более высокую прочность на сжатие при оптимальной стоимости.

, но прочность на сжатие блоков снижается. Увеличение содержания крупного заполнителя приводит к более высокой прочности на сжатие, но текстура поверхности выглядит зернистой и имеет множество пор, как показано на рис. крупный заполнитель и 25% щебня демонстрируют наилучшую гладкую текстуру поверхности и более высокую прочность на сжатие при оптимальной стоимости.

4.1. Влияние летучей золы и ГГБС на блокировочные блоки

Согласно индийскому стандарту IS 2185-1 (2005 г.), средняя прочность на сжатие несущих блоков должна составлять от 3,5 до 15 Н/мм 2 . Согласно американскому стандарту C90-14, средняя прочность на сжатие для несущих пустотных блоков должна быть не менее 13,8 Н/мм 2 .

Существует несколько типов дополнительных вяжущих материалов, таких как летучая зола, GGBS, метакаолин, микрокремнезем и рисовая шелуха. Среди всех дополнительных вяжущих материалов летучая зола и ГГБС имеют хорошую пуццолановую природу, поэтому они используются в данном исследовании для изготовления блокирующих блоков. Летучая зола повышает химическую стойкость, долговечность и удобоукладываемость бетонной смеси при смешивании в оптимальном процентном соотношении. На Рисунке 11 показаны результаты прочности на сжатие и стоимости блокирующих блоков с различным процентным содержанием цемента, золы-уноса, заполнителя из щебня и крупных заполнителей. Из результатов видно, что смесь MPF2b обеспечивает требуемую прочность на сжатие и текстуру поверхности при оптимальной стоимости по сравнению со стандартной смесью с цементом, удовлетворяющим спецификациям кодов. Летучая зола медленно реагирует на начальных стадиях, что дает меньшую прочность на сжатие. В более позднем возрасте за счет его реакции со щелочью и известью в составе бетонной смеси образуется дополнительный вяжущий состав, который со временем помогает набирать прочность.

Летучая зола повышает химическую стойкость, долговечность и удобоукладываемость бетонной смеси при смешивании в оптимальном процентном соотношении. На Рисунке 11 показаны результаты прочности на сжатие и стоимости блокирующих блоков с различным процентным содержанием цемента, золы-уноса, заполнителя из щебня и крупных заполнителей. Из результатов видно, что смесь MPF2b обеспечивает требуемую прочность на сжатие и текстуру поверхности при оптимальной стоимости по сравнению со стандартной смесью с цементом, удовлетворяющим спецификациям кодов. Летучая зола медленно реагирует на начальных стадиях, что дает меньшую прочность на сжатие. В более позднем возрасте за счет его реакции со щелочью и известью в составе бетонной смеси образуется дополнительный вяжущий состав, который со временем помогает набирать прочность.

Замечено, что замена цемента на GGBS приводит к более быстрому набору прочности, чем летучая зола. Экспериментальные результаты, показанные на рисунке 9, показывают, что пропорция смеси MPGb имеет прочность на сжатие, необходимую для несущих блоков, как указано в нормах.

В целом результаты показали, что использование альтернативных материалов, таких как летучая зола и GGBS, в заданном соотношении не влияет на качество и прочность образца. Замена цемента смесью ГГБС и летучей золы снижает стоимость. Снижение содержания цемента приводит к снижению себестоимости. Эти результаты могут быть использованы в качестве руководства для изготовления блокирующих блоков с использованием цемента, золы-уноса и щебня с улучшенными прочностными характеристиками при оптимальной стоимости.

4.2. Результаты искусственной нейронной сети

В настоящем исследовании инструмент нейронной сети MATLAB используется для прогнозирования стоимости и прочности на сжатие взаимосвязанных блоков. Использование ИНС для прогнозирования прочности бетона на сжатие обеспечивает быстрый и простой метод определения оптимальной пропорции смеси для достижения желаемой прочности. Точность предсказания ИНС обычно зависит от выбранной архитектуры сети, поэтому перед выбором окончательной модели архитектуры было протестировано различное количество испытаний с несколькими скрытыми номерами узлов. Входными данными для модели ANN являются пропорции цемента, золы-уноса, GGBS, крупного заполнителя и заполнителя из щебня; вариации пропорций вышеупомянутых материалов окажут значительное влияние на прочность и стоимость блокирующих блоков. Выходными результатами являются прочность на сжатие и стоимость.

Входными данными для модели ANN являются пропорции цемента, золы-уноса, GGBS, крупного заполнителя и заполнителя из щебня; вариации пропорций вышеупомянутых материалов окажут значительное влияние на прочность и стоимость блокирующих блоков. Выходными результатами являются прочность на сжатие и стоимость.

На рисунках 12–17 показан график регрессии для всех данных испытаний вместе с прогнозируемыми значениями прочности на сжатие и стоимости. Алгоритм протестирован и проверен. Общее значение регрессии для 3, 7, 14, 21 и 28 дней выше 0,98, что указывает на то, что модель лучше всего подходит для прогнозирования прочности на сжатие для всех возрастов. Из результатов видно, что сеть хорошо обучена, поскольку прогнозируемые значения прочности на сжатие блокирующих блоков почти аналогичны фактической прочности. Таким образом, эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах.

5. Анализ затрат

Размеры стены, учитываемой при анализе затрат, приведены в Таблице 7. Взаимосвязанные блоки могут снизить стоимость строительства стен более чем на 50%. Стоимость блоков, труда и материалов приведена в таблицах 8 и 9.

Взаимосвязанные блоки могут снизить стоимость строительства стен более чем на 50%. Стоимость блоков, труда и материалов приведена в таблицах 8 и 9.

6. Заключение

Это исследование предлагает прогностическую модель для определения оптимальной пропорции смеси для взаимосвязанных блоков с использованием алгоритма искусственной нейронной сети. Обученная модель ИНС с использованием алгоритма Левенберга-Марквардта с 4 входными данными и 2 наборами из 10 скрытых слоев демонстрирует хорошее прогнозирование механической прочности на новых бетонных блокирующих блоках. Более того, прогнозируемые значения ANN равны 9Точность 8% по сравнению с экспериментальными результатами. В целом, предлагаемая модель ИНС с цементом, золой-уносом, ГГБС, мелкими и крупными заполнителями в качестве архитектурной модели обладает высокими возможностями и надежностью при прогнозировании механической прочности и стоимости блокирующих блоков. Приняв модель архитектуры ИНС, не нужно будет разрабатывать и тестировать большое количество пропорций смеси для определения механической прочности. Эта разработанная архитектура ИНС упрощает задачу определения механической прочности блокирующих блоков и оптимальной стоимости для пропорции смеси в пределах диапазонов, обсуждаемых в этом исследовании.

Эта разработанная архитектура ИНС упрощает задачу определения механической прочности блокирующих блоков и оптимальной стоимости для пропорции смеси в пределах диапазонов, обсуждаемых в этом исследовании.

На основании экспериментального исследования, описанного в данной статье, сделаны следующие выводы: (1) Наилучшее сочетание прочности и текстуры поверхности взаимосвязанных блоков может быть достигнуто при использовании 65% крупного заполнителя и 25% щебеночного заполнителя с 4% цемента. и 6% летучей золы. (2) Если процентное содержание цемента составляет менее 4% от веса летучей золы, в блокирующих блоках происходит хрупкое разрушение. Процентное содержание цемента более чем на 4% указывает на разрушение блокирующих блоков. (3) Блокирующие блоки с GGBS достигают ранней прочности на сжатие по сравнению с блоками с летучей золой. (4) Инновационная геометрическая конструкция блокирующего блока обеспечивает лучшую прочность. и стабильность, устраняющая необходимость в растворе, что приводит к более быстрому и экономичному строительству. (5) Эта предлагаемая система блокирующих блоков более чем на 50% экономична по сравнению с обычной кладочной системой, поскольку строительство выполняется быстрее и используется меньше рабочей силы. (6) экспериментальные значения близки к прогнозируемым значениям, демонстрируя сильную статистическую корреляцию между входными и выходными значениями, поэтому эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах, а не для проведения множества экспериментов.

(5) Эта предлагаемая система блокирующих блоков более чем на 50% экономична по сравнению с обычной кладочной системой, поскольку строительство выполняется быстрее и используется меньше рабочей силы. (6) экспериментальные значения близки к прогнозируемым значениям, демонстрируя сильную статистическую корреляцию между входными и выходными значениями, поэтому эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах, а не для проведения множества экспериментов.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Ссылки

М. Абдул Карим, А. Нурул Шахадахтул Афизах, Б. Нурмин, Л. Чунг Хан, А. Хидаяти и С. Исмаил, «Влияние карьерной пыли в качестве замены песка на свойства блокировки кирпич», Международный журнал передовых наук и технологий , том.

28, стр. 89–96, 2019.

28, стр. 89–96, 2019.Просмотр по адресу:

Google Scholar

Т. Ши, С. Чжан, Х. Хао и К. Чен, «Экспериментальное и численное исследование свойств сжатия блокировочные блоки», Инженерные сооружения , вып. 228, ID статьи 11, 2021.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Джаафар, А. Х. Альватхаф и В. Танун, «Поведение замковой безрастворной кладки под сжимающими нагрузками», в Proceedings of the Seventh Canadian Masonry Symposium , MC Master University, Гамильтон, Канада, июнь 1995 г. Никбахт, «Разработка взаимосвязанных кладочных кирпичей и их структурное поведение: обзорный документ», Серия конференций IOP: Науки о Земле и окружающей среде , том. 140, нет. 1, ID статьи 12127, 2018.

Посмотреть по адресу:

Сайт издателя | Академия Google

Лю Х.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной панели, уложенной всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной панели, уложенной всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014.Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Ананд и К. Рамамурти, «Разработка и оценка системы кладки из пустотелых бетонных блоков», Masonry Society , vol. 23, стр. 11–19, 2005.

Посмотреть по адресу:

Google Scholar

В. Джамундо, Г. П. Лигнола, Г. Маддалони, Ф. да Порто, А. Прота и Г. Манфреди. неармированный и модернизированный Img кладка цилиндрического свода из глиняного кирпича», Бюллетень сейсмостойкого строительства , вып. 14, нет. 6, стр. 1663–1693, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Journal of Building Engineering , vol. 7, стр. 207–216, 2016.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Journal of Building Engineering , vol. 7, стр. 207–216, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Собхани, М. Наджими, А. Р. Пурхоршиди и Т. Пархизкар, «Прогнозирование прочности на сжатие безусадочного бетона: сравнительное исследование регрессионных, нейронных сетей и моделей anfis», Construction and Строительные материалы , вып. 24, нет. 5, стр. 709–718, 2010.

Посмотреть по адресу:

Сайт издателя | Академия Google

Эрдем Х., «Прогнозирование несущей способности ж/б балок, подвергающихся воздействию огня, с использованием АНС», Строительство и строительные материалы, , том. 101, стр. 30–38, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Арулараси, П. Тамилсельви, С. Авудаиаппан и Э. И. Сааведра Флорес, «Потребление энергии самоуплотняющимся бетоном во время смешивания и его влияние на предел текучести, измеренный на заводе по производству товарного бетона». Достижения в области гражданского строительства , том. 2021 г., идентификатор статьи 6664577, 15 страниц, 2021 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Бхил, С. А. Аббаси, П. Авойера и др., «Свойства свежего и затвердевшего бетона, включающего бинарную смесь метакаолина и молотого гранулированного доменного шлака в качестве дополнительного вяжущего материала», Достижения в области гражданского строительства , том. 2020 г., идентификатор статьи 8851030, 8 страниц, 2020 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Чжоу X.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Мао М., Чжан Д., Ян К., Чжан В. «Исследование долговечности бетона с летучей золой в качестве мелкого заполнителя при альтернативных взаимодействиях замораживания-оттаивания и карбонизации», Достижения в области гражданского строительства , том. 2019 г., идентификатор статьи 4693893, 15 страниц, 2019 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Х. Гандоми и Д. А. Роке, «Оценка искусственной нейронной сети и генетического программирования как инструментов прогнозирования», Advanced Engineering Software , vol.

88, стр. 211–234, 2015.

88, стр. 211–234, 2015.Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Х. Алави и А. Х. Гандоми, «Прогнозирование основных параметров движения грунта с использованием гибридного метода, объединяющего искусственные нейронные сети и смоделированные отжиговые нейронные сети и смоделированный отжиг», Компьютеры и конструкции , том. 89, нет. 23–24, стр. 2176–2194, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Т. Хаган, М. Б. Менхай и М. Б. Менхай, «Обучение сетей с прямой связью с помощью алгоритма Марквардта», IEEE Transactions on Neural Networks , vol. 5, нет. 6, стр. 989–993, 1994.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2021 Krishna Prakash A et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Машины для производства бетонных изделий — Columbia Machine

Самые технологически совершенные машины для производства бетонных изделий на рынке позволяют вам создавать самые разнообразные бетонные изделия с лучшим в отрасли временем цикла.

Связаться

Перейти к следующему разделу

CVT

Технология вибрации Columbia позволяет производителям создавать продукцию самого высокого качества и самый широкий ассортимент продукции в мире.

Производственные машины

Наши машины предназначены для производства высококачественных бетонных изделий для любого рынка. Найдите машину, соответствующую вашим производственным требованиям.

Запасные части и обслуживание

Наш квалифицированный персонал готов помочь вам и вашей работе в нужное русло, предоставив опытные консультации, а также оперативный и лучший в отрасли доступ к запасным частям.

Мы продолжаем инвестировать в оборудование Columbia, потому что мы твердо верим, что Columbia производит самые точные и стабильные блоки на рынке.

— Аллан Иствуд, Лигнацит

Columbia Vibration Technology

Запатентованная вибрационная технология Columbia, CVT, сочетает в себе 85-летний инновационный инжиниринг и проверенные на практике конструкции с ведущими в отрасли производственными возможностями.

Узнать больше

Представляем CPM+

Конструкция машины для производства бетонных изделий CPM+ основана на успехе предыдущего поколения серии CPM. Оригинальный CPM надежно работает на заводах по всему миру с 1995. За прошедшие годы Columbia Machine стала свидетелем изменений в отраслях, которые мы обслуживаем, предъявляя повышенные требования к производственным предприятиям. CPM+ предназначен для удовлетворения этих требований.

CPM+ предназначен для удовлетворения этих требований.

Производственные машины

Проверено в самых сложных условиях. Машины для производства бетонных изделий Columbia заслужили репутацию превосходных инженерных решений, непревзойденной производительности и высочайшего качества производства. В наших производственных машинах используются проверенные на практике технологии, позволяющие производить продукцию непревзойденного качества, точности и разнообразия. Благодаря частотно-регулируемому приводу, прямой вибрации пресс-формы и плавному гидравлическому перемещению, Columbia является эталоном в отрасли.

Малые машины для производства поддонов

Эти классические рабочие лошадки будут производить лучшие в отрасли блоки на протяжении десятилетий.

Технические характеристики модели

СПМ20

Детали производства

Продукт в час

500

Продуктов за цикл

2

Высота изделия мин.

2 дюйма (50 мм)

Высота изделия МАКС.

8 дюймов (200 мм)

Стандартная длина поддона

20 дюймов (508 мм)

Технические характеристики машины

Ширина

53 дюйма (1350 мм)

Высота

102 дюйма (2594 мм)

Длина

87 дюймов (2214 мм)

Масса

10 487 фунтов (4575 кг)

Загрузить брошюру »

Модель 16

Детали производства

Продуктов в час

1440

Продуктов за цикл

3

Высота изделия мин.

0,75 дюйма (19 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Стандартная длина поддона

26 дюймов (660 мм)

Технические характеристики машины

Ширина

83,5 дюйма (2121 мм)

Высота

92,5 дюйма (2350 мм)

Длина

94 дюйма (2388 мм)

Масса

15 300 фунтов (6940 кг)

Загрузить брошюру »

CPM+30

Детали производства

Продуктов за цикл

3

Высота изделия мин.

0,75 дюйма (19 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

165 дюймов (4191 мм)

Высота

134 дюйма (3404 мм)

Длина

174 дюйма (4420 мм)

Масса

39 130 фунтов (17 749 кг)

Размеры поддонов

Длина мин.

18,5 дюймов (470 мм)

Длина МАКС.

27,5 дюйма (670 мм)

Ширина

26 дюймов (660 мм)

Стандартная толщина

0,31 дюйма (7,8 мм)

Загрузить брошюру »

Машины для производства средних поддонов

Надежные 4-6-блочные машины с вертикальной вибрацией, чтобы раз за разом производить неизменно превосходную продукцию.

Технические характеристики модели

СРМ+40

Детали производства

Продуктов за цикл

4

Высота изделия мин.

0,75 дюйма (19 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

160 дюймов (4064 мм)

Высота

134 дюйма (3404 мм)

Длина

174 дюйма (4420 мм)

Масса

39 130 фунтов (17 749 кг)

Размер поддона

Длина мин.

18,5 дюймов (470 мм)

Длина МАКС.

27,5 дюйма (700 мм)

Ширина

37 дюймов (940 мм)

Стандартная толщина

0,38 дюйма (9,7 мм)

Загрузить брошюру »

CPM+50

Детали производства

Продуктов за цикл

5

Высота изделия мин.

0,75 дюйма (19 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

165 дюймов (4191 мм)

Высота

134 дюйма (3404 мм)

Длина

174 дюйма (4420 мм)

Масса

39 130 фунтов (17 749 кг)

Размер поддона

Длина мин.

18,5 дюймов (470 мм)

Длина МАКС.

27,5 дюйма (700 мм)

Ширина

42 дюйма (1067 мм)

Стандартная толщина

0,44 дюйма (11,2 мм)

Загрузить брошюру »

CPM+60

Детали производства

Продукт за цикл

6

Высота изделия мин.

0,75 дюйма (19 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

188 дюймов (4775 мм)

Высота

134 дюйма (3404 мм)

Длина

174 дюйма (4420 мм)

Масса

42 500 фунтов (20 185 кг)

Размер поддона

Длина поддона МИН.

18,5 дюймов (470 мм)

Макс. длина поддона

27,5 дюйма (700 мм)

Ширина

55,1 дюйма (1400 мм)

Стандартная толщина

0,50 (12,7 мм)

Загрузить брошюру »

Модель 1600

Детали производства

Продукт за цикл

4

Высота изделия мин.

2 дюйма (50,8 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

91 дюйм (2311 мм)

Высота

92,5 дюйма (2350 мм)

Длина

94 дюйма (238 мм)

Масса

22000 фунтов (9979 кг)

Размер поддона

Ширина поддона

37 дюймов (940 мм)

Глубина поддона

18,5 дюймов (470 мм)

Толщина

0,375 дюйма (9,5 мм)

Загрузить брошюру »

Машины для производства больших поддонов

Наша самая технологически продвинутая машина для производства больших поддонов.

Технические характеристики модели

СРМ+120

Детали производства

Продуктов за цикл

12

Высота изделия мин.

1,57 дюйма (40 мм)

Высота изделия МАКС.

12 дюймов (305 мм)

Технические характеристики машины

Ширина

154 дюйма (3912 мм)

Высота

138 дюймов (3505 мм)

Длина

230 дюймов (5842 мм)

Масса

69 000 фунтов (31 298 кг)

Размер поддона

Длина мин.

37,4 дюйма (950 мм)

Длина МАКС.

43,3 дюйма (1100 мм)

Ширина

55,1 дюйма (1400 мм)

Стандартная толщина

0,47–0,63 дюйма (12–16 мм)

ШП 5000 ПРО С

Детали производства

Продуктов за цикл

12

Высота изделия мин.

40 мм

Высота изделия МАКС.

550 мм

Размер поддона

Длина мин.

1100 мм

Длина МАКС.

1100 мм

Ширина

1400 мм

Стандартная толщина

12 мм — 55 мм

Технические характеристики машины

Ширина

2660 мм

Высота

5260 мм

Длина

7600 мм

Масса

32 000 кг

ШП 6000 ПРО С

Детали производства

Продуктов за цикл

12

Высота изделия мин.

15 мм

Высота изделия МАКС.

Допустимые фракции песка — средняя и крупная.

Допустимые фракции песка — средняя и крупная.

Особо легкие — менее 500 кг/м3. Прочность не позволяет делать из них несущие системы, но они отлично себя зарекомендовали как утеплитель. С некоторыми ограничениями используют для ненагруженных стен, перегородок, стяжки, черновых полов.

Особо легкие — менее 500 кг/м3. Прочность не позволяет делать из них несущие системы, но они отлично себя зарекомендовали как утеплитель. С некоторыми ограничениями используют для ненагруженных стен, перегородок, стяжки, черновых полов.

28, стр. 89–96, 2019.

28, стр. 89–96, 2019. Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной панели, уложенной всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной панели, уложенной всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014. Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Journal of Building Engineering , vol. 7, стр. 207–216, 2016.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Journal of Building Engineering , vol. 7, стр. 207–216, 2016.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г. 88, стр. 211–234, 2015.

88, стр. 211–234, 2015.