Содержание

Керамзитобетонные блоки своими руками: состав, пропорции

Изготовить строительные керамзитобетонные блоки своими руками возможно. Для этого следует строго соблюдать установленные пропорции смеси. А чтобы готовое изделие соответствовало заявленным стандартам ГОСТа 33126–2014, для придания ему прочности и надежности рекомендуется использовать специальный станок для изготовления такого вида стройматериала.

Посмотреть «ГОСТ 33126-2014» или cкачать в PDF (230 KB)

Керамзитоблоки по своим свойствам не уступают бетонными, только в них используется не щебень, а керамзит.

Содержание

- Характеристики

- Состав раствора

- Оборудование и инструменты

- Технология производства своими руками

- Формы и опалубка

- Пропорции раствора

- Отлив блоков

- Как происходит сушка?

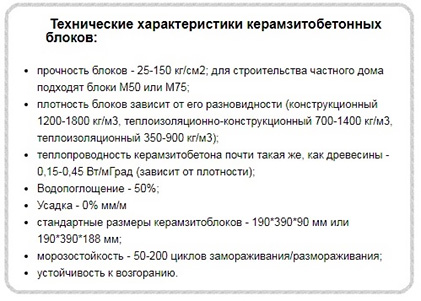

Характеристики

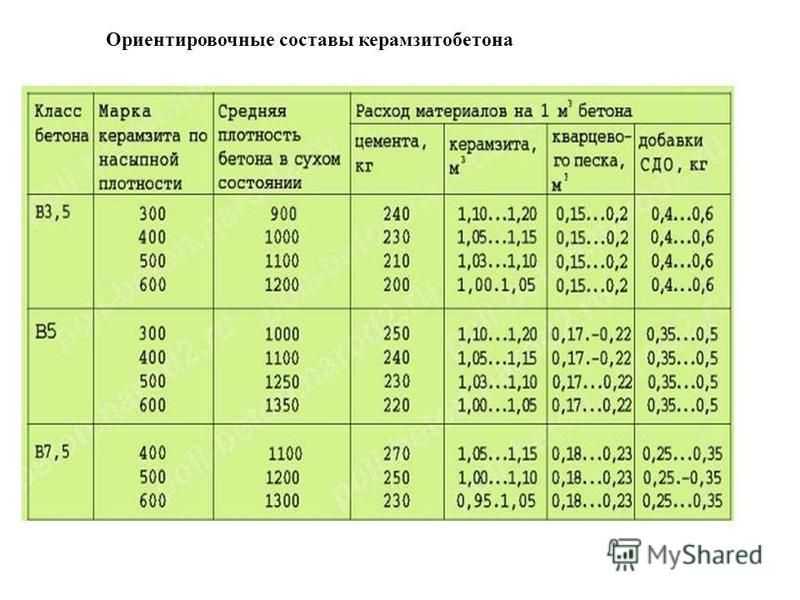

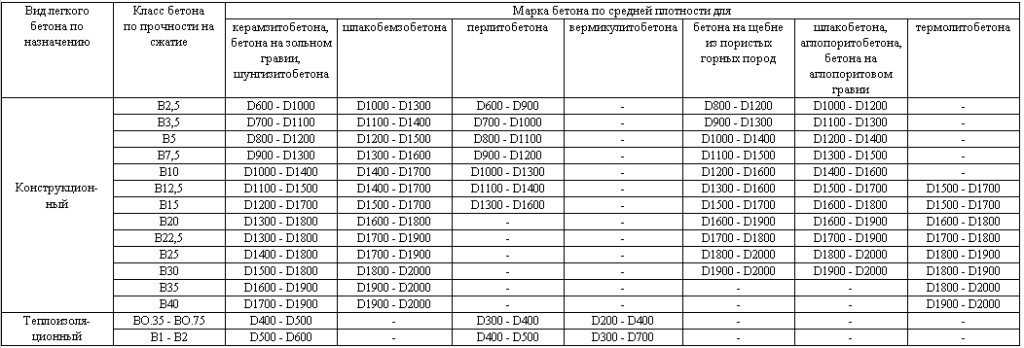

Блочные элементы из керамзитобетона изготавливаются из бетона различных марок, все зависит от того, какими свойствами должно обладать изделие и какова сфера его применения. Бетон с наполнителем из керамзита бывает таких разновидностей:

Бетон с наполнителем из керамзита бывает таких разновидностей:

Материал по структуре может быть уплотненным, крупнопористым, поризованным.

- крупнопористый;

- поризованный;

- уплотненный.

Блоки используются для возведения конструкций различного предназначения. Учитывая сферу применения, различают такие виды этого стройматериала:

- конструктивный;

- конструктивно-теплоизоляционный;

- теплоизоляционный.

Если состав и указанные пропорции для керамзитобетонных блоков соблюдены строго, получится качественный материал, обладающий такими достоинствами:

- надежная теплоизоляция;

- увеличенная прочность;

- высокий коэффициент морозостойкости;

- малый уровень расширения и деформации;

- экологическая чистота и безопасность;

- небольшая масса;

- простота монтажа и обработки, изделие можно резать обычной ножовкой.

Достоинства материала основываются на его характеристиках.

Но как и у любого вида стройматериала, у бетона с керамзитом есть свои недостатки, основные из которых:

- Невозможность возводить многоэтажные конструкции ввиду повышенной пористости структуры блока.

- Узкая сфера применения керамзитобетона.

- Необходимость в дополнительной наружной отделке, потому что под влиянием негативных погодных условий и механического воздействия поверхность склонна к деформации и разрушению.

Состав раствора

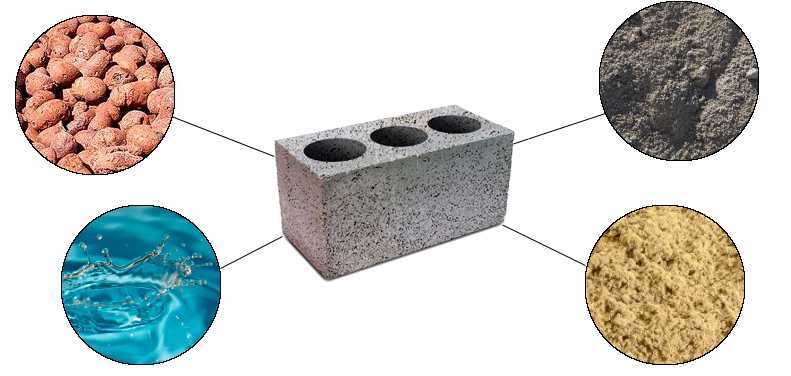

В процессе изготовления керамзитобетонных блочных элементов важно использовать качественное сырье, используемое в строго указанных нормативными документами пропорциях. В состав керамзитобетона входят такие компоненты:

Материал готовится из компонентов, соотносящихся между собой в нужной пропорции.

- Цемент. Чтобы сделать керамзитобетон прочным и качественным, специалисты советуют добавлять в раствор цемент маркой не ниже М400.

- Керамзит. Материал, используемый вместо щебня, отличающийся пористой структурой и небольшим весом. Для производства керамзитоблоков используется фракция 5—10 мм.

- Песок. Не должен иметь примесей глины и чернозема. Используется в качестве наполнителя, создающего скелет блочного элемента.

Допустимые фракции песка — средняя и крупная.

Допустимые фракции песка — средняя и крупная. - Вода. Изделие выйдет более качественным, если вода используется очищенной.

Для увеличения пластичных свойств керамзитоблока разрешено добавлять в массу средство для мытья посуды либо жидкий порошок. Химическая реакция между компонентами способствует образованию внутри воздушных микропор. Благодаря такому эффекту повышается коэффициент влаго- и морозоустойчивости, что положительно влияет на качество готового изделия.

Оборудование и инструменты

При постоянной необходимости в изготовлении изделий стоит купить оборудование, а не мучиться с подручными средствами.

Если средства позволяют и решено наладить беспрерывное производство материала на керамзите, можно купить специальное оборудование для производства керамзитобетонных блоков. Сюда входит вибростанок, имеющий ровное основание. Вибрации на таком устройстве строго отрегулированы, благодаря чему во время производства готовые блоки будут полностью соответствовать заявленным физико-техническим характеристикам.

Чтобы приготовить качественный, однородный раствор, потребуется бетоносмеситель, минимальный объем бункера должен быть 130 л. Помимо спецоборудования, понадобятся такие инструменты:

- лопата;

- ведро;

- мастерок;

- металлический лист для подложки;

- деревянные доски для опалубки или готовые формы.

Технология производства своими руками

Формы и опалубка

Несложно из досок соорудить опалубку для изготовления изделий.

Чтобы изделие получилось нужных размеров, необходимо подготовить формы для керамзитобетонных блоков. Для этого понадобятся деревянные доски и металлический лист-подкладка. С помощью рулетки делается разметка параметров формы, далее ножовкой из доски вырезаются поддон и 2 части, соединенные буквой «Г». Элементы соединяются уголками, внутреннюю часть формы рекомендуется оббить тонким металлическим листом, чтобы готовое изделие можно было легко вынуть. Если это невозможно, тогда нужно перед заливкой смазать внутренние стенки опалубки техническим маслом.

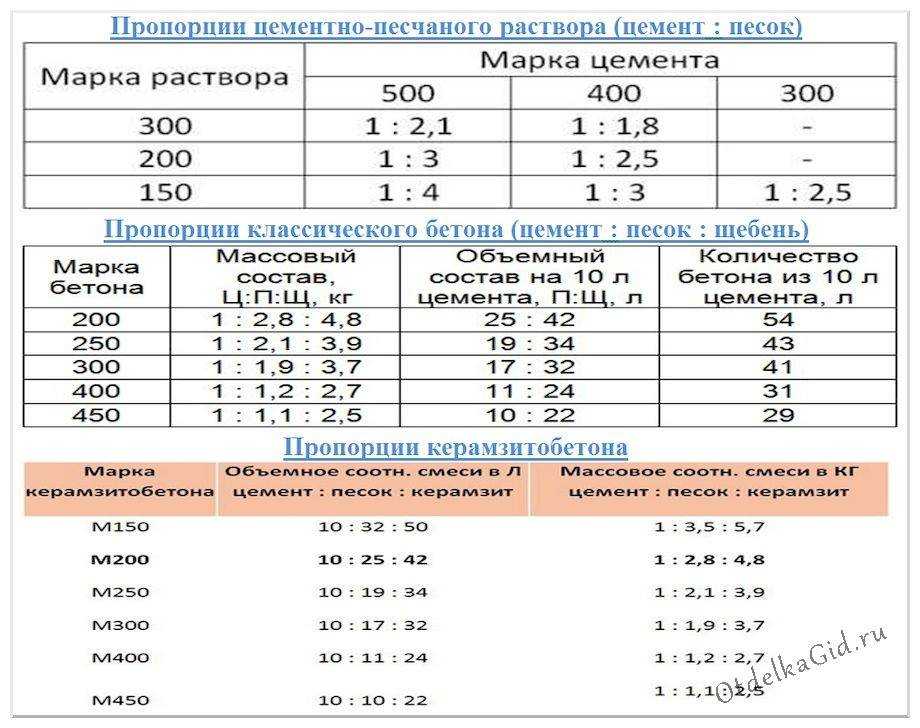

Пропорции раствора

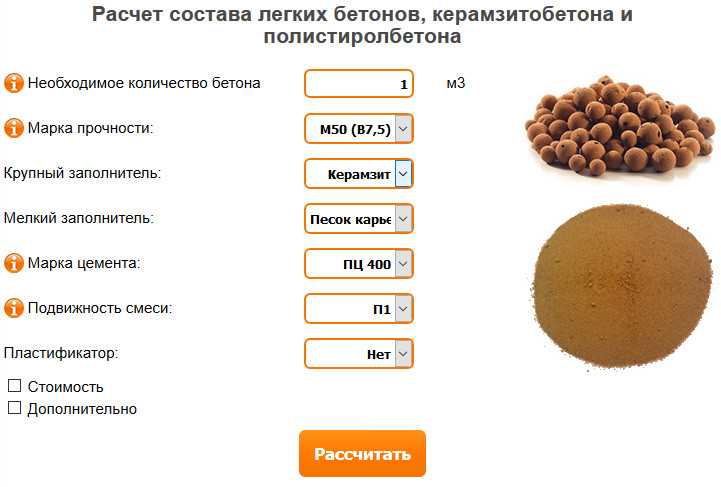

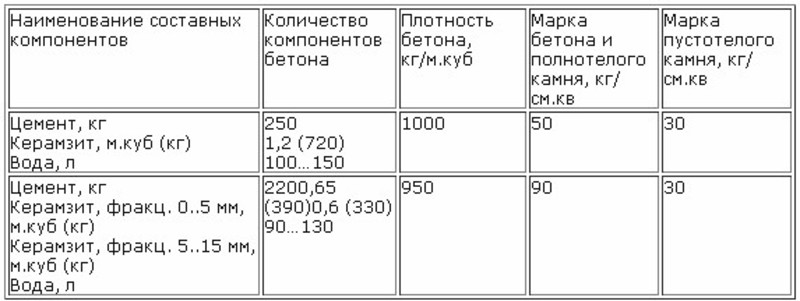

Чтобы изготовить прочные блоки для стен, рекомендуется соблюдать пропорции керамзитобетона, указанные в частях от общей массы на 1 м куб. готового раствора. Данные представлены в таблице:

| Компоненты | Пропорции на 1 м³, части |

| Портландцемент класса М400 | 1 |

| Керамзит | 6—8 |

| Песок | 2 |

| Вода | 0,8—1 |

| Моющее средство или стиральный порошок | 1 |

Важно не только соблюдать рецепт приготовления керамзитобетонной смеси, но и соблюдать последовательность введения компонентов:

Вода должна оказаться в бетономешалке первой.

- Сначала в бетономешалку заливается вода с разведенным в ней моющим средством.

- Далее засыпается керамзит, после чего все перемешивается.

- Затем добавляется цемент и в конце песок. Масса тщательно перемешивается на протяжении 2—3 мин.

Отлив блоков

Отливать элементы необходимо в предварительно подготовленные и смазанные машинным маслом формы, установленные на максимально ровной поверхности. В помещении, где происходит заливка, не должно быть лишней влаги, оптимальная температура воздуха — 15—18 °C. Так как керамзит легкий и после заливки сразу всплывает, пока масса не схватится, необходимо гранулы утрамбовать внутрь блока. Для этого лучше использовать вибрационный станок для производства керамзитобетонных блоков. Но если оборудования нет, можно воспользоваться широким бруском, которым массу трамбуют до тех пор, пока на поверхности не образуется «цементное молоко».

После заливки в формы смесь обязательно нужно утрамбовать.

Как происходит сушка?

Через сутки утрамбованное изделие можно извлекать из опалубки, затем поместить на поддон и дать подсохнуть еще 2—3 дня. Однако, чтобы изготовленный керамзитобетон своими руками получился прочным и соответствовал заявленным характеристикам, специалисты советуют дать ему вылежаться еще месяц. По истечении этого времени стройматериал будет полностью готов к применению. Из него можно смело возводить несущие стены построек любого предназначения.

По истечении этого времени стройматериал будет полностью готов к применению. Из него можно смело возводить несущие стены построек любого предназначения.

Керамзитобетонные блоки своими руками: состав и как сделать

Содержание

- Керамзитные блоки – состав, разновидности и эксплуатационные характеристики

- Планируем самостоятельно сделать блоки – готовим материалы и инструменты

- Изготовление керамзитобетонных блоков своими руками – нюансы технологии

- Подготовка формы для керамзитобетонных блоков

- Оптимальные пропорции для керамзитобетонного раствора

- Отливаем керамзитоблоки своими руками

- Уплотнение рабочей смеси

- Заключительные стадии изготовления блочных изделий из керамзита

- Подводим итоги

- Похожие статьи:

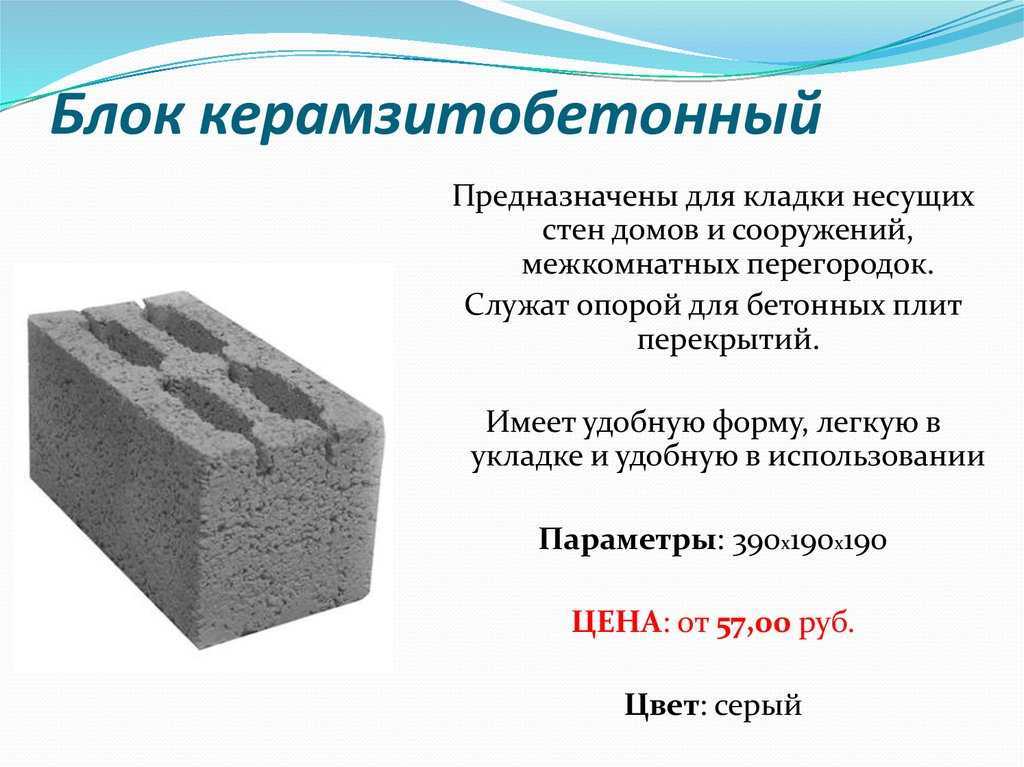

Керамзитоблок – популярный материал, включающий цемент, песок и керамзит. Простая технология производства керамзитобетона позволяет легко освоить выпуск изделий. Изучив техпроцесс, можно изготовить качественные керамзитоблоки своими руками, и затем готовый материал использовать для строительства дома, гаража или дачи. При изготовлении блоков нет необходимости пользоваться специальным оборудованием. Для замеса воспользуйтесь бетономешалкой, а размеры керамзитобетонных блоков обеспечит разборная опалубка, которую вы легко изготовите из подручных материалов.

Простая технология производства керамзитобетона позволяет легко освоить выпуск изделий. Изучив техпроцесс, можно изготовить качественные керамзитоблоки своими руками, и затем готовый материал использовать для строительства дома, гаража или дачи. При изготовлении блоков нет необходимости пользоваться специальным оборудованием. Для замеса воспользуйтесь бетономешалкой, а размеры керамзитобетонных блоков обеспечит разборная опалубка, которую вы легко изготовите из подручных материалов.

Керамзитные блоки – состав, разновидности и эксплуатационные характеристики

Керамзитобетонные блоки пользуются повышенной популярностью в строительной сфере благодаря теплоизоляционным свойствам, устойчивости к воздействию влаги, прочности и экологической чистоте.

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзит

Планируя изготовить керамзит блоки своими руками, нужно подготовить следующие ингредиенты, входящие в состав композитного материала:

- портландцемент с маркировкой М400 и выше, выполняющий функцию связующего вещества;

- просеянный и очищенный от инородных примесей песок, используемый в качестве мелкого заполнителя;

- гранулированный керамзит, добавляемый в состав керамзитобетонной смеси, как крупный наполнитель;

- модифицирующие компоненты, повышающие эксплуатационные характеристики композитных блоков.

Также для изготовления блоков потребуется вода, которую небольшими порциями добавляют в бетоносмеситель при выполнении замеса. Технология допускает также введение фиброволокон, значительно повышающих прочностные свойства блоков. Отличительная особенность блоков – ячеистая структура, связанная с введением в рабочую смесь легких, пористых, прочных и экологически чистых керамзитные гранул.

Керамзитобетонные изделия классифицируются на следующие разновидности:

- теплоизоляционные, применяемые в качестве утеплителя;

- теплоизоляционно-конструкционные, используемые для возведения стен;

- конструкционные, востребованные в нагруженных строительных конструкциях.

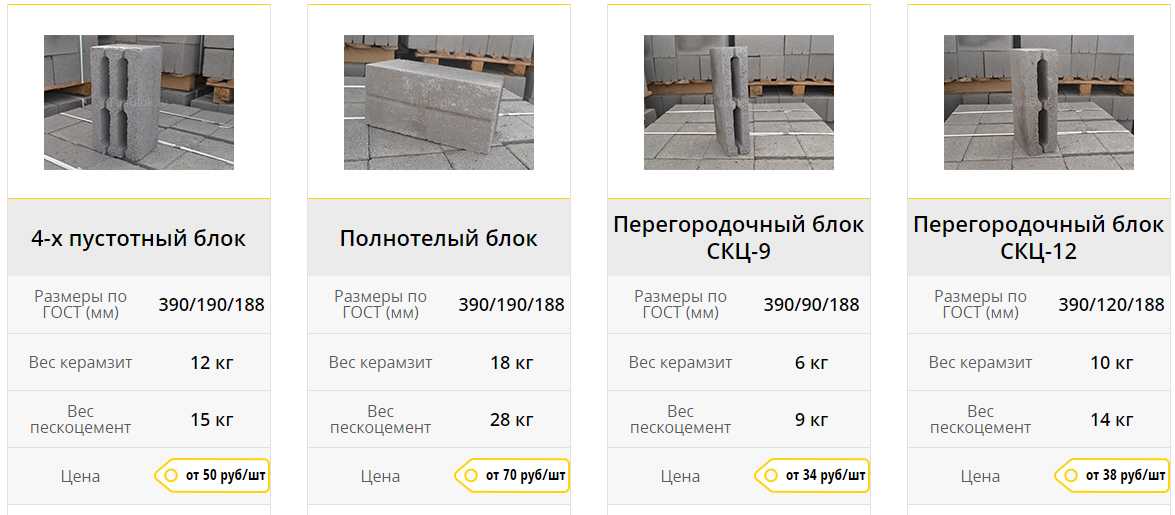

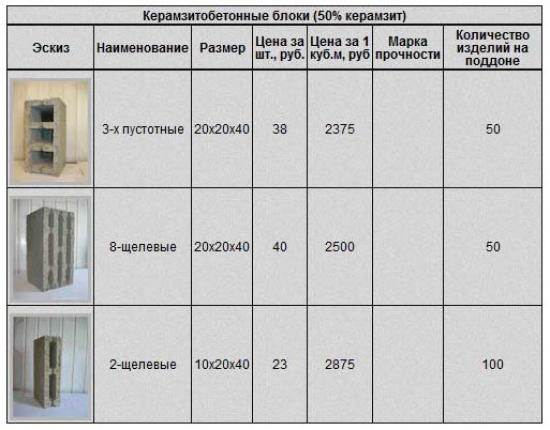

Керамзитобетонные блоки классифицируются по следующим критериям:

- области применения. Изделия используются для строительства стен и сооружения перегородок;

- конструкции. Изготавливают полнотелые блоки, а также изделия с внутренними полостями;

- размерам.

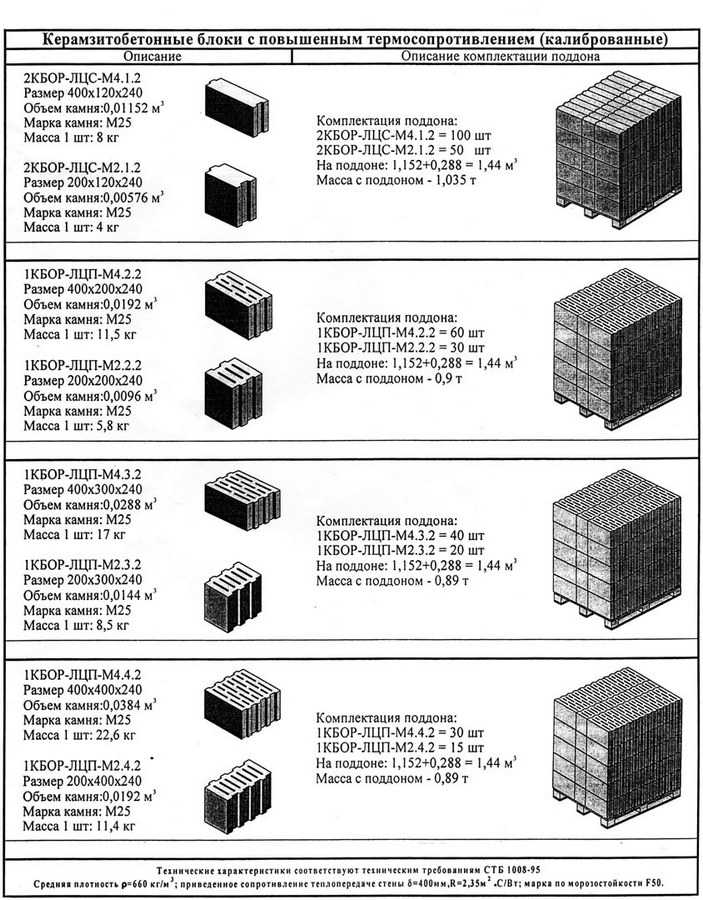

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Блоки из керамзита имеют высокую производительность

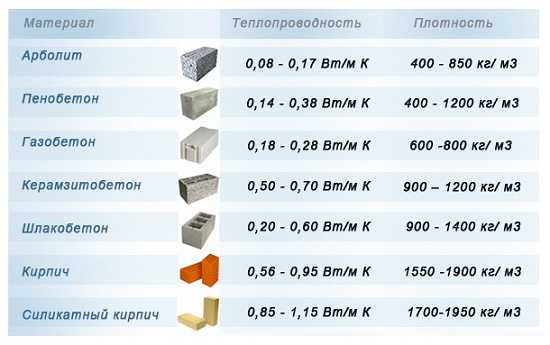

Керамзитобетонные блоки имеют высокие эксплуатационные характеристики, выгодно отличающие их от других стройматериалов. Главные свойства блочного композита:

- прочность. Блоки способны воспринимать на каждый квадратный сантиметр площади усилия от 5 кг для изделий теплоизоляционного назначения до 500 кг для конструкционной продукции;

- теплопроводность. По данному показателю материал успешно конкурирует с древесиной, бетоном и кирпичом. Применение пустотелых керамзитоблоков позволяет уменьшить тепловые потери;

- морозостойкость. Способность сохранять целостность при глубоком замораживании возрастает с уменьшением пористости блоков. Морозоустойчивость теплоизоляционных композитов не превышает 50 циклов, а для конструкционных изделий показатель возрастает десятикратно;

- способность поглощать шумы.

Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции; - паропроницаемость. Благодаря способности керамзитобетонного материала свободно пропускать воздушные пары, внутри помещения поддерживается комфортный уровень влажности;

- небольшая усадка. Керамзитоблоки, изготовленные в соответствии с требованиями технологии, сохраняют исходные размеры. Усадка блочного материала на метр керамзитобетонной кладки не превышает 0,5 мм;

- экологическая чистота. В состав керамзитоблоков входит экологически чистое сырье. В процессе эксплуатации изделий не происходит выделение вредных для здоровья людей веществ.

К остальным достоинствам блоков также относятся:

- небольшой вес при увеличенных габаритах;

- способность воспринимать значительные усилия;

- небольшой коэффициент линейного расширения;

- простота выполнение кладки;

- расширенная номенклатура продукции;

- доступный уровень цен.

С увеличением пористости возрастают звукоизоляционные свойства блоков

Благодаря шероховатой поверхности блоков возрастает сцепление с облицовочными составами, что ускоряет выполнение мероприятий по отделке. Наряду с комплексом достоинств блоки обладают одним недостатком – их проблематично использовать для возведения многоэтажных домов из-за особенностей структуры керамзитобетонного композита.

Планируем самостоятельно сделать блоки – готовим материалы и инструменты

[adsense1]

Приняв решение изготовить керамзитоблоки своими руками, подготовьте необходимые материалы, рабочие инструменты и оборудование для производства композитных блоков:

- ингредиенты для приготовления керамзитобетонного раствора;

- бетоносмеситель для перемешивания компонентов;

- лопаты и ведра для загрузки в бетономешалку исходного сырья;

- вибрационный стол для эффективного уплотнения смеси.

Также потребуется разборная опалубка для единичной или групповой заливки изделий.

Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

[adsense2]

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

[adsense3]

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Внутренние габариты формы выполняются в соответствии с размерами стандартного керамзитоблока.

До начала изготовления следует разработать эскиз опалубки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков.

Оптимальные пропорции для керамзитобетонного раствора

[adsense4]

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

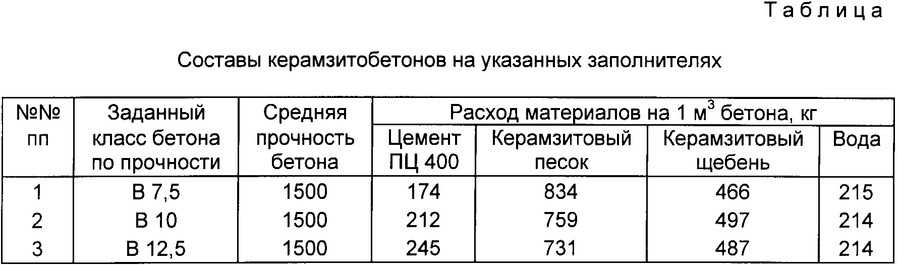

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Пропорции компонентов для различных видов керамзитобетона, отличающихся удельным весом, несложно найти на строительных сайтах или в специальной литературе. Важно равномерно перемешать ингредиенты и получить раствор сметанообразной консистенции.

Отливаем керамзитоблоки своими руками

[adsense5]

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

[adsense6]

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Процесс вибрационного уплотнения залитой в опалубку смеси прекращают при появлении на поверхности цементного молочка.

Заключительные стадии изготовления блочных изделий из керамзита

[adsense7]

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

- керамзитоблок извлекается из формы путем легкого постукивания по стенкам. Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

- изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Подводим итоги

Несложно самостоятельно освоить производство керамзитобетонных блоков, подготовив необходимые строительные материалы и тщательно изучив технологический процесс. Выполнение работ своими силами позволит уменьшить объем расходов по строительству и изготовить качественный стройматериал, не уступающий по характеристикам промышленной продукции. Решив изготавливать керамзитоблоки своими руками, проконсультируйтесь с профессиональными строителями. Они всегда помогут практическим советом и подскажут, как избежать ошибок.

Как вам статья?

Research Papers, Journals, Authors, Publishers

Расширение возможностей научных журналов

для более разумной публикации

Science Alert предлагает полный набор цифровых издательских инструментов и платформ, которые охватывают все этапы издательского процесса. Это включает в себя управление контентом и его размещение, ведение электронной коммерции, надзор за доступом и идентификацией, отслеживание подачи рукописей и анализ данных.

Это включает в себя управление контентом и его размещение, ведение электронной коммерции, надзор за доступом и идентификацией, отслеживание подачи рукописей и анализ данных.

Тщательное рецензирование

Дружелюбное и конструктивное рецензирование вашей статьи экспертами.

Высокие стандарты

Быстрое производство в сочетании с профессиональным копированием, корректурой и окончательной презентацией.

Impact Metrics

Отслеживайте влияние вашего исследования с помощью данных на уровне статьи.

Сохранение авторских прав

Мы используем лицензию Creative Commons Attribution (CC BY), которая позволяет автору сохранять авторские права.

Международное партнерство

В настоящее время размещено

более 50 000 статей с полным открытым доступом

Science Alert — это ведущая платформа для размещения журналов с поддержкой искусственного интеллекта, предназначенная для читателей и издателей. Наша издательская инфраструктура разработана экспертами после общения с исследователями различных дисциплин и предоставляет различные возможности для чтения и обмена качественной исследовательской работой по всему миру.

Наша издательская инфраструктура разработана экспертами после общения с исследователями различных дисциплин и предоставляет различные возможности для чтения и обмена качественной исследовательской работой по всему миру.

- 01 Глобальный охват

Нашу сеть надежных журналов посещают 4,2 МИЛЛИОНА пользователей*

- 02 Учитесь у коллег

Обратитесь к нашим опытным редакторам и приобретите навыки, чтобы эффективно донести свое исследование до целевой аудитории.

- 03 Инновационные решения

Мы создаем и внедряем передовые технологии, чтобы способствовать прогрессу и способствовать новым перспективам в публикациях с открытым доступом.

Services

Science Alert стремится предоставлять издателям передовой онлайн-хостинг и технологические решения. Мы постоянно стремимся проектировать и разрабатывать технологические решения, чтобы сделать процесс публикации быстрым, безопасным, простым и удобным.

Наши журналы

Узнайте больше о наших ведущих в мире рецензируемых журналах с открытым доступом, включая конкретную информацию и рекомендации для каждого журнала.

Для авторов

В этом разделе содержится вся необходимая информация для авторов, и мы рекомендуем вам уделить время ее прочтению перед тем, как внести свой вклад.

Библиотечный портал

Мы разработали Библиотечный портал, чтобы вы могли получить доступ к нашему онлайн-контенту в соответствии с вашим бюджетом и потребностями пользователей.

Для обществ

В этом разделе содержится информация о том, как мы помогаем научным обществам, и об исключительных преимуществах публикации журналов у нас.

Для рецензентов

Для обеспечения достоверности исследований мы поддерживаем список выдающихся и квалифицированных экспертов, которые помогают в рецензировании журналов, использующих услуги Science Alert.

База данных ASCI

Предоставление обширного указателя достоверных и важных данных исследований/прорывов в различных дисциплинах для продвижения исследовательских стратегий по всему миру.

Отправить рукопись

Мы предоставляем передовые издательские услуги с экспертной группой поддержки, чтобы помочь авторам с полным набором высокоэффективных журналов во всех областях науки, техники и медицины.

Отправить сейчас

Редакторы

Актуальные журналы

Пакистанский журнал биологических наук — это рецензируемый научный журнал с открытым доступом, в котором публикуются оригинальные статьи, обзоры и краткие исследовательские сообщения во всех областях биологических наук.

Journal of Medical Sciences — это рецензируемый научный журнал, посвященный публикации качественных исследований во всех областях медицинских наук.

Asian Journal of Plant Sciences — высококачественный научный журнал, в котором публикуются оригинальные исследования во всех областях науки о растениях и ботанике.

International Journal of Dairy Science — это высококачественный рецензируемый научный журнал, посвященный публикации передовых исследований по всем аспектам молочных наук.

Свяжитесь с нами

Оптимизация пропорций смеси для новых переплетенных бетонных блоков из сухой кладки с использованием ANN

На этой странице бетонные блоки. Метод искусственной нейронной сети (ИНС) используется для оценки механической прочности блокирующих блоков и проверяется экспериментальным исследованием. Модель ИНС основана на принципе Левенберга-Марквардта, который выполняется с использованием MATLAB. Исходные данные даны в процентном соотношении цемент: зола-унос: щебеночный заполнитель (FA): крупный заполнитель (CA) для процесса обучения, тестирования и проверки. Выбранная модель подвергается нескольким испытаниям с точки зрения среднеквадратичной ошибки, содержащей 4 входных, 2 набора из 10 скрытых слоев и один выходной компонент. В этом исследовании в общей сложности 2600 блоков различных смесей были протестированы в соответствии со стандартом IS 2185-1 (2005 г.) для оценки прочности через 3, 7, 14, 21 и 28 дней. Экспериментальные исследования проводились в два этапа. На первом этапе были проведены экспериментальные исследования для определения оптимальных пропорций смеси цемента, заполнителя, золы-уноса и молотого гранулированного доменного шлака для достижения желаемой прочности на сжатие. На втором этапе определенные пропорции смеси были проанализированы с использованием ANN для прогнозирования прочности на сжатие блокирующих блоков. Результаты показывают, что предложенная модель ИНС, разработанная для определения механической прочности и стоимости блокирующих блоков, обладает превосходной способностью к прогнозированию.

На первом этапе были проведены экспериментальные исследования для определения оптимальных пропорций смеси цемента, заполнителя, золы-уноса и молотого гранулированного доменного шлака для достижения желаемой прочности на сжатие. На втором этапе определенные пропорции смеси были проанализированы с использованием ANN для прогнозирования прочности на сжатие блокирующих блоков. Результаты показывают, что предложенная модель ИНС, разработанная для определения механической прочности и стоимости блокирующих блоков, обладает превосходной способностью к прогнозированию.

1. Введение

В текущем сценарии строительная отрасль использует природные ресурсы, что представляет угрозу для окружающей среды. По сравнению с каркасным строительством из железобетона каменное строительство дешевле и быстрее [1]. Для преодоления дефектов кладочной системы появилась безрастворная замковая блочная система [2]. Ключевой особенностью блокирующих блоков являются их изогнутые канавки и выступы, которые помогают удерживать блоки вместе, чтобы можно было исключить раствор на каждом слое, что экономит материалы, время и рабочую силу. Джаафар и др. [3] отметили, что замковая кладка имеет более высокую прочность, чем обычная кладка в испытаниях на осевое сжатие. В системе переплетенных блоков не возникает проблемы усадки и непрерывного разрушения блоков. Немногие исследователи обнаружили, что блокирующие блоки хорошо работают в сейсмических регионах [4, 5]. Ананд и Рамамурти [6] обнаружили, что, когда блокирующая система подвергается нагрузке сдвига в плоскости, блокирующие блоки слегка смещаются, улучшая рассеивание энергии при сейсмических нагрузках. Сейсмические испытания неармированного каменного блока, проведенные Giamundo et al. [7] демонстрирует, что интерфейсы между раствором и блоком являются самой слабой частью стены, где открываются и закрываются трещины. Из-за физического и механического износа слоя раствора многочисленные исторические и старые постройки, построенные из раствора и блоков, демонстрируют более высокую потерю конструкционных характеристик. Этой проблемы можно избежать при использовании переплетенных кирпичей благодаря устранению слоя раствора.

Джаафар и др. [3] отметили, что замковая кладка имеет более высокую прочность, чем обычная кладка в испытаниях на осевое сжатие. В системе переплетенных блоков не возникает проблемы усадки и непрерывного разрушения блоков. Немногие исследователи обнаружили, что блокирующие блоки хорошо работают в сейсмических регионах [4, 5]. Ананд и Рамамурти [6] обнаружили, что, когда блокирующая система подвергается нагрузке сдвига в плоскости, блокирующие блоки слегка смещаются, улучшая рассеивание энергии при сейсмических нагрузках. Сейсмические испытания неармированного каменного блока, проведенные Giamundo et al. [7] демонстрирует, что интерфейсы между раствором и блоком являются самой слабой частью стены, где открываются и закрываются трещины. Из-за физического и механического износа слоя раствора многочисленные исторические и старые постройки, построенные из раствора и блоков, демонстрируют более высокую потерю конструкционных характеристик. Этой проблемы можно избежать при использовании переплетенных кирпичей благодаря устранению слоя раствора. Айед и др. [8] исследовали контактное поведение заблокированных блоков и обнаружили, что поведение замкового соединения выше для блока, имеющего шероховатую поверхность, а не гладкую поверхность. Это подчеркивает важность текстуры поверхности блокирующих блоков.

Айед и др. [8] исследовали контактное поведение заблокированных блоков и обнаружили, что поведение замкового соединения выше для блока, имеющего шероховатую поверхность, а не гладкую поверхность. Это подчеркивает важность текстуры поверхности блокирующих блоков.

ИНС — это численная модель, воспроизводящая нейронную систему центральной сенсорной системы. ИНС состоит из большого количества взаимосвязанных нейронов и декодирует данные, используя подход динамического состояния для вывода [9, 10]. Моделирование ИНС является усовершенствованием подхода статистической регрессии. Каждый слой нейронов имеет вход или выход предыдущего нейрона. Система работы ИНС показана на рисунке 1. Каждое входное значение X умножается на вес ( W ), а затем на выходе назначается смещение: где вес, вход и смещение.

Усовершенствованной функцией ИНС является ее способность получать знания непосредственно из моделей и обеспечивать превосходную реакцию на несовершенные действия. Модель ANN, используемая в этом исследовании, обеспечивает пропорции смеси для оптимизированного блока блокировки при минимальных затратах.

1.1. Исследовательская значимость и новизна предлагаемых блокирующих блоков

Пропорции смеси и механическая прочность вибропрессованных блокирующих блоков привлекли меньше внимания. В результате были проведены испытания пропорций смеси с различными соотношениями смеси для вибропрессованных блокирующих блоков. Кроме того, изучается влияние летучей золы и GGBS, а также их влияние на механизмы отказа. Бетонная смесь, используемая для изготовления виброуплотненных блокирующих блоков, отличается от обычной бетонной смеси. Виброуплотненные несущие блокирующие бетонные блоки изготавливаются с использованием сухой смеси с точным оптимальным содержанием воды, как показано на рис. 2. Блоки блокируются путем подачи смеси через гидравлический вибропресс, который производит вибрация и сжатие сверху, в результате чего получается уплотненный высокопрочный блок. Изготовление блоков при избыточной влажности затруднено или невозможно, так как при снятии формы с вибропресса блок деформируется. Процент мелкого и крупного заполнителя играет жизненно важную роль в прочности и текстуре блоков. При увеличении доли крупного заполнителя прочность блоков будет выше, но текстура блоков станет пористой, что приведет к просачиванию воды внутрь блоков и удорожает штукатурку. Однако, если процент мелкого заполнителя увеличивается, прочность блоков снижается.

Процент мелкого и крупного заполнителя играет жизненно важную роль в прочности и текстуре блоков. При увеличении доли крупного заполнителя прочность блоков будет выше, но текстура блоков станет пористой, что приведет к просачиванию воды внутрь блоков и удорожает штукатурку. Однако, если процент мелкого заполнителя увеличивается, прочность блоков снижается.

В этом исследовании также подчеркивается эффективная замена речного песка щебеночным заполнителем. По сравнению с природным речным песком щебеночный заполнитель имеет более высокий модуль крупности, что обеспечивает хорошую удобоукладываемость блоков [11]. Щебень не содержит частиц осадка и глины, что обеспечивает лучшую стойкость к истиранию, более высокий удельный вес и более низкую проницаемость. Стоимость блокирующих блоков сильно зависит от содержания цемента. Чтобы свести к минимуму стоимость, добавляются дополнительные цементирующие материалы, такие как летучая зола и GGBS. Большее количество летучей золы замедляет прочность и время схватывания блоков. Бил и др. [12] провели механическое исследование летучей золы, и результаты показали, что летучая зола улучшает микроструктуру бетона, поскольку разрушение плеросфер летучей золы изменяет поведение раствора. Чжоу и др. [13] обнаружили, что замена летучей золы и GGBS приводит к задержке времени схватывания бетона, но замена летучей золы и GGBS улучшает удобоукладываемость бетона [14]. 9№ 0006

Бил и др. [12] провели механическое исследование летучей золы, и результаты показали, что летучая зола улучшает микроструктуру бетона, поскольку разрушение плеросфер летучей золы изменяет поведение раствора. Чжоу и др. [13] обнаружили, что замена летучей золы и GGBS приводит к задержке времени схватывания бетона, но замена летучей золы и GGBS улучшает удобоукладываемость бетона [14]. 9№ 0006

Этот замковый блок станет подходящей заменой обычным бетонным кладочным блокам. Включение летучей золы в бетон делает блокирующие блоки более экологичными за счет снижения выбросов CO 2 . Эти блоки могут быть собраны неквалифицированными рабочими в десять раз быстрее по сравнению с обычной каменной конструкцией, и их проще монтировать, поскольку для этого не требуется раствор. Они самоустанавливающиеся и блокируются как по горизонтали, так и по вертикали, обеспечивая правильное выравнивание. Этот предлагаемый блок обеспечивает 50% горизонтального замкового соединения над каждым блоком, что приводит к более высокой прочности на сдвиг, чем стандартные замковые блоки, как показано на рисунке 3. Эти блоки более устойчивы к землетрясениям из-за отсутствия раствора для связывания. Эти соединительные блоки можно легко демонтировать и использовать повторно.

Эти блоки более устойчивы к землетрясениям из-за отсутствия раствора для связывания. Эти соединительные блоки можно легко демонтировать и использовать повторно.

Результаты исследования включают список различных пропорций смеси и механическую прочность блоков в разном возрасте. Основная цель данного исследования состоит в том, чтобы изучить и спрогнозировать работу блокирующих блоков с различными дозировками летучей золы, цемента и щебня. В этом исследовании также подчеркивается эффективная замена цемента пуццолановыми материалами, такими как летучая зола и GGBS. В данной исследовательской работе рассматриваются оптимальные и экономичные пропорции для изготовления блокирующих блоков, которые можно использовать для доступного жилья. Эти данные исследования будут полезны исследователям и предпринимателям, заинтересованным в производстве виброуплотненных пустотелых бетонных блоков для доступного жилья.

2. Искусственная нейронная сеть

Наиболее часто используемая искусственная нейронная сеть, используемая в регрессионном анализе, представляет собой обратное распространение с прямой связью. Как показано на рисунке 4, для этого исследования используются четыре входных слоя и два слоя из десяти слоев скрытых узлов между входным и одним выходным. Узлы входного слоя не выполняют никаких процессов, но собирают информацию извне. Каждый искусственный нейрон, присутствующий в скрытом слое или внешнем слое, собирает большое количество взвешенных входных данных, отправляет их на смещение для суммирования и наложения функции активации, а затем передает данные на выход [15, 16].

Как показано на рисунке 4, для этого исследования используются четыре входных слоя и два слоя из десяти слоев скрытых узлов между входным и одним выходным. Узлы входного слоя не выполняют никаких процессов, но собирают информацию извне. Каждый искусственный нейрон, присутствующий в скрытом слое или внешнем слое, собирает большое количество взвешенных входных данных, отправляет их на смещение для суммирования и наложения функции активации, а затем передает данные на выход [15, 16].

При прямом распространении ИНС поток данных идет от входного слоя к выходному, где прогнозирование в ИНС выполняется на основе предоставленных входных значений и конкретных весов [9, 17]. Для обратного распространения веса изменяются с использованием передовых алгоритмов обучения, таких как алгоритм Левенберга-Марквардта (LM), масштабированный сопряженный наклон и байесовская регуляризация, чтобы свести к минимуму ошибки прогнозируемых выходных значений. Этот расчет является дополнением к квазиньютоновской стратегии, в которой нет необходимости вычислять структуру Гессе, чтобы решить нелинейные проблемы наименьших квадратов. Веса и смещения можно определить с помощью следующего уравнения [10]:где J представляет матрицу Якоби, которая представляет собой первую производную ошибки сети относительно весов и смещения, e представляет вектор сети, а µ и I указывают действительный числовой фактор и единичную матрицу.

Веса и смещения можно определить с помощью следующего уравнения [10]:где J представляет матрицу Якоби, которая представляет собой первую производную ошибки сети относительно весов и смещения, e представляет вектор сети, а µ и I указывают действительный числовой фактор и единичную матрицу.

3. Экспериментальное исследование

Экспериментальное исследование включает в себя оценку свойств материалов и определение технических свойств блокирующих блоков. Пропорции материала учитываются по методу Фрассона для достижения нужной плотности. Текстура смесей, а также оптимальное содержание воды при когезии также оцениваются путем отливки образцов на оборудовании Frasson, как показано на рис. 5.9.0006

Для эксперимента выбранный заполнитель должен проходить через сито 9,5 мм, задерживаться на сите 4,8 мм, а заполнитель должен иметь кубическую форму. Щебеночный заполнитель должен иметь крупность от 2,20 до 2,80. Методика проектирования смеси основана на формовании цилиндра размером 5 ×10 см с использованием трехпанельной цилиндрической формы 5 ×13 см, как показано на рисунке 5(b). В дополнение к цилиндрической форме формовочное оборудование имеет металлическую опорную плиту диаметром 7 см и высотой 2 см и уплотняющую планку для уплотнения раствора. Для формования образцов сначала необходимо взвесить материалы, чтобы получить плотность бетона после уплотнения. Материалы должны быть помещены в трехпанельную цилиндрическую форму и разделены на четыре равные части, чтобы отформовать образец с четырехслойной опилкой. Первый слой смеси засыпается в цилиндр, и он должен получить 20 ударов уплотняющей планкой для должного уплотнения. Форма снова заполняется и уплотняется 20 ударами, и этот процесс продолжается в течение 4 слоев. Энергия, приложенная во время уплотнения, должна быть равномерно распределена между каждым слоем таким образом, чтобы высота образца достигала 10,2–10,5 см после 80 ударов уплотнения. Окончательная высота образца достигается нанесением дополнительных ударов по стопору резиновым молотком. Наконец, форма отвинчивается для извлечения из формы. Физический осмотр свежеприготовленной формы является отличным показателем окончательной текстуры поверхности блоков.

В дополнение к цилиндрической форме формовочное оборудование имеет металлическую опорную плиту диаметром 7 см и высотой 2 см и уплотняющую планку для уплотнения раствора. Для формования образцов сначала необходимо взвесить материалы, чтобы получить плотность бетона после уплотнения. Материалы должны быть помещены в трехпанельную цилиндрическую форму и разделены на четыре равные части, чтобы отформовать образец с четырехслойной опилкой. Первый слой смеси засыпается в цилиндр, и он должен получить 20 ударов уплотняющей планкой для должного уплотнения. Форма снова заполняется и уплотняется 20 ударами, и этот процесс продолжается в течение 4 слоев. Энергия, приложенная во время уплотнения, должна быть равномерно распределена между каждым слоем таким образом, чтобы высота образца достигала 10,2–10,5 см после 80 ударов уплотнения. Окончательная высота образца достигается нанесением дополнительных ударов по стопору резиновым молотком. Наконец, форма отвинчивается для извлечения из формы. Физический осмотр свежеприготовленной формы является отличным показателем окончательной текстуры поверхности блоков. Текстуру образца необходимо оценивать визуально для каждого типа пропорции смеси при оптимальном содержании воды и плотности.

Текстуру образца необходимо оценивать визуально для каждого типа пропорции смеси при оптимальном содержании воды и плотности.

Чтобы определить оптимальное содержание воды для данной пропорции смеси, нам необходимо оценить текстуру поверхности образцов после их извлечения из цилиндрической формы. Когда содержание воды в смеси достигает оптимального значения, поверхность образца начинает слегка увлажняться. Кроме того, внутренняя поверхность форм и металлическое основание, используемое для поддержки формы, также начинает увлажняться. Если влажность смеси ниже этой точки, потребуется больше энергии для уплотнения материалов, что приводит к снижению производительности и износу виброуплотнителя. При увеличении содержания воды изготовление блоков затруднено или невозможно из-за деформации блока за время снятия формы с вибропресса. Из результатов эксперимента видно, что оптимальное содержание воды должно составлять 4% от общей массы.

3.1. Выбор материалов

Для литья блокирующих блоков использовалось местное сырье, такое как летучая зола, заполнитель из щебня, цемент и крупный заполнитель. Свойства материалов, таких как цемент, крупный заполнитель, щебеночный заполнитель и зольная пыль, приведены в таблицах 1–4.

Свойства материалов, таких как цемент, крупный заполнитель, щебеночный заполнитель и зольная пыль, приведены в таблицах 1–4.

3.2. Методы испытаний

3.2.1. Отливка блокировочных блоков

Проведена сложная экспериментальная работа по отливке 2600 блокирующих блоков. Замковые блоки отливают путем подачи бетонной смеси в формы вибропресса, геометрические размеры которых составляют 400 мм × 150 мм × 150 мм, как показано на рисунках 6 и 7. Бетонную смесь вибрируют и уплотняют с помощью гидравлический пресс, после чего блоки выходят из вибропресса. Плотность блока колеблется от 2380 до 2440 кг/м 3 .

3.2.2. Испытание на прочность на сжатие

Универсальная испытательная машина мощностью 1000 кН используется для испытания на прочность на сжатие замковых блоков. Блокирующие образцы блоков были помещены ключом вверх, так что нагрузка будет передаваться в вертикальном направлении блока. Блоки помещают между челюстями и постепенно прикладывают нагрузку со скоростью 4,6 кН/с. Специальные стальные пластины были помещены на горизонтальную платформу для блокировки блоков сверху, чтобы равномерно распределить нагрузку, как показано на рисунке 8.

Специальные стальные пластины были помещены на горизонтальную платформу для блокировки блоков сверху, чтобы равномерно распределить нагрузку, как показано на рисунке 8.

Согласно IS 2185-1 (2005), прочность на сжатие любого отдельного образца не должна быть ниже минимальной средней прочности на сжатие более чем на 20%. Результаты прочности на сжатие, представленные в этом исследовании, представляют собой среднюю прочность на сжатие восьми образцов, испытанных для каждого возраста отверждения.

4. Результаты и обсуждение

Результаты испытаний на прочность при сжатии 65 пропорций смеси приведены в таблице 5, а сводные пропорции смеси приведены в таблице 6. В дополнение к прочности на сжатие важным параметром также является текстура поверхности. при производстве блокировочных блоков, так как нет необходимости в оштукатуривании, когда поверхность выглядит однородной и гладкой. Из результатов видно, что более высокие пропорции заполнителя из щебня по сравнению с крупным заполнителем приводят к гладкой текстуре поверхности, как показано на рисунке 9. , но прочность на сжатие блоков снижается. Увеличение содержания крупного заполнителя приводит к более высокой прочности на сжатие, но текстура поверхности выглядит зернистой и имеет множество пор, как показано на рис. крупный заполнитель и 25% щебня демонстрируют наилучшую гладкую текстуру поверхности и более высокую прочность на сжатие при оптимальной стоимости.

, но прочность на сжатие блоков снижается. Увеличение содержания крупного заполнителя приводит к более высокой прочности на сжатие, но текстура поверхности выглядит зернистой и имеет множество пор, как показано на рис. крупный заполнитель и 25% щебня демонстрируют наилучшую гладкую текстуру поверхности и более высокую прочность на сжатие при оптимальной стоимости.

4.1. Влияние летучей золы и ГГБС на блокировочные блоки

Согласно индийскому стандарту IS 2185-1 (2005 г.), средняя прочность на сжатие несущих блоков должна составлять от 3,5 до 15 Н/мм 2 . Согласно американскому стандарту C90-14, средняя прочность на сжатие для несущих пустотных блоков должна быть не менее 13,8 Н/мм 2 .

Существует несколько типов дополнительных вяжущих материалов, таких как летучая зола, GGBS, метакаолин, микрокремнезем и рисовая шелуха. Среди всех дополнительных вяжущих материалов летучая зола и ГГБС имеют хорошую пуццолановую природу, поэтому они используются в данном исследовании для изготовления блокирующих блоков. Летучая зола повышает химическую стойкость, долговечность и удобоукладываемость бетонной смеси при смешивании в оптимальном процентном соотношении. На Рисунке 11 показаны результаты прочности на сжатие и стоимости блокирующих блоков с различным процентным содержанием цемента, золы-уноса, заполнителя из щебня и крупных заполнителей. Из результатов видно, что смесь MPF2b обеспечивает требуемую прочность на сжатие и текстуру поверхности при оптимальной стоимости по сравнению со стандартной смесью с цементом, удовлетворяющим нормативным требованиям. Летучая зола медленно реагирует на начальных стадиях, что дает меньшую прочность на сжатие. В более позднем возрасте за счет его реакции со щелочью и известью в составе бетонной смеси образуется дополнительный вяжущий состав, который со временем помогает набирать прочность.

Летучая зола повышает химическую стойкость, долговечность и удобоукладываемость бетонной смеси при смешивании в оптимальном процентном соотношении. На Рисунке 11 показаны результаты прочности на сжатие и стоимости блокирующих блоков с различным процентным содержанием цемента, золы-уноса, заполнителя из щебня и крупных заполнителей. Из результатов видно, что смесь MPF2b обеспечивает требуемую прочность на сжатие и текстуру поверхности при оптимальной стоимости по сравнению со стандартной смесью с цементом, удовлетворяющим нормативным требованиям. Летучая зола медленно реагирует на начальных стадиях, что дает меньшую прочность на сжатие. В более позднем возрасте за счет его реакции со щелочью и известью в составе бетонной смеси образуется дополнительный вяжущий состав, который со временем помогает набирать прочность.

Замечено, что замена цемента на GGBS приводит к более быстрому набору прочности, чем летучая зола. Экспериментальные результаты, показанные на рисунке 9, показывают, что пропорция смеси MPGb имеет прочность на сжатие, необходимую для несущих блоков, как указано в нормах.

В целом результаты показали, что использование альтернативных материалов, таких как летучая зола и GGBS в заданном соотношении, не влияет на качество и прочность образца. Замена цемента смесью ГГБС и летучей золы снижает стоимость. Снижение содержания цемента приводит к снижению себестоимости. Эти результаты могут быть использованы в качестве руководства для изготовления блокирующих блоков с использованием цемента, золы-уноса и щебня с улучшенными прочностными характеристиками при оптимальной стоимости.

4.2. Результаты искусственной нейронной сети

В настоящем исследовании инструмент нейронной сети MATLAB используется для прогнозирования стоимости и прочности на сжатие взаимосвязанных блоков. Использование ИНС для прогнозирования прочности бетона на сжатие обеспечивает быстрый и простой метод определения оптимальной пропорции смеси для достижения желаемой прочности. Точность прогнозирования ИНС обычно зависит от выбранной архитектуры сети, поэтому перед выбором окончательной модели архитектуры было протестировано различное количество испытаний с несколькими скрытыми номерами узлов. Входными данными для модели ANN являются пропорции цемента, золы-уноса, GGBS, крупного заполнителя и заполнителя из щебня; вариации пропорций вышеупомянутых материалов окажут значительное влияние на прочность и стоимость блокирующих блоков. Выходными результатами являются прочность на сжатие и стоимость.

Входными данными для модели ANN являются пропорции цемента, золы-уноса, GGBS, крупного заполнителя и заполнителя из щебня; вариации пропорций вышеупомянутых материалов окажут значительное влияние на прочность и стоимость блокирующих блоков. Выходными результатами являются прочность на сжатие и стоимость.

На рисунках 12–17 показан график регрессии для всех данных испытаний вместе с прогнозируемыми значениями прочности на сжатие и стоимости. Алгоритм протестирован и проверен. Общее значение регрессии для 3, 7, 14, 21 и 28 дней выше 0,98, что указывает на то, что модель лучше всего подходит для прогнозирования прочности на сжатие для всех возрастов. Из результатов видно, что сеть хорошо обучена, поскольку прогнозируемые значения прочности на сжатие блокирующих блоков почти аналогичны фактической прочности. Таким образом, эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах.

5. Анализ затрат

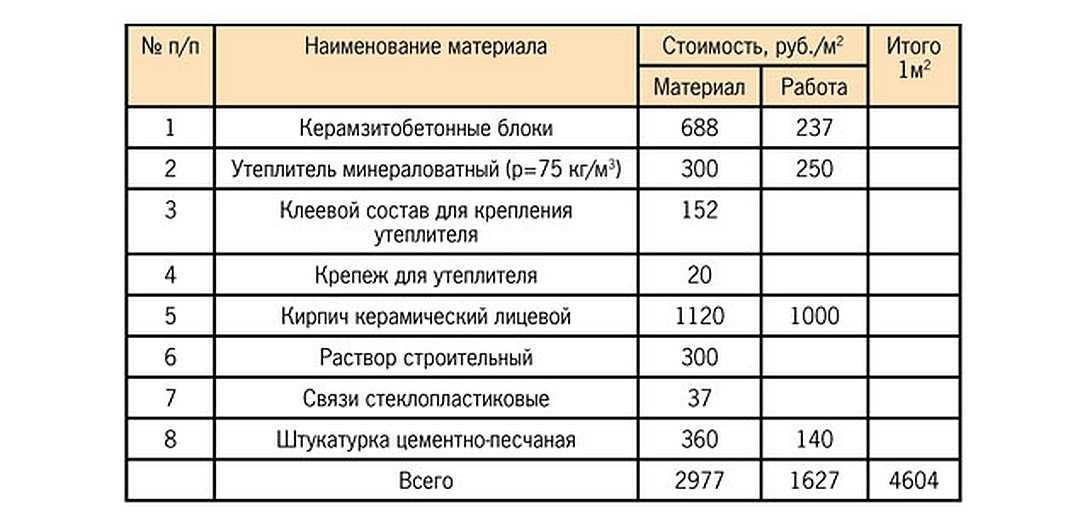

Размеры стены, учитываемой при анализе затрат, приведены в Таблице 7. Сцепление блоков может снизить стоимость строительства стен более чем на 50%. Стоимость блоков, труда и материалов приведена в таблицах 8 и 9.

Сцепление блоков может снизить стоимость строительства стен более чем на 50%. Стоимость блоков, труда и материалов приведена в таблицах 8 и 9.

6. Заключение

Это исследование предлагает прогностическую модель для определения оптимальной пропорции смеси для взаимосвязанных блоков с использованием алгоритма искусственной нейронной сети. Модель, обученная ИНС с использованием алгоритма Левенберга-Марквардта с 4 входными данными, 2 наборами из 10 скрытых слоев, демонстрирует хорошее прогнозирование механической прочности новых бетонных блокирующих блоков. Более того, прогнозируемые значения ANN равны 9Точность 8% по сравнению с экспериментальными результатами. В целом, предлагаемая модель ИНС с цементом, золой-уносом, ГГБС, мелкими и крупными заполнителями в качестве архитектурной модели обладает высокими возможностями и надежностью при прогнозировании механической прочности и стоимости блокирующих блоков. Приняв модель архитектуры ИНС, не нужно будет разрабатывать и тестировать большое количество пропорций смеси для определения механической прочности. Эта разработанная архитектура ИНС упрощает задачу определения механической прочности блокирующих блоков и оптимальной стоимости для пропорции смеси в пределах диапазонов, обсуждаемых в этом исследовании.

Эта разработанная архитектура ИНС упрощает задачу определения механической прочности блокирующих блоков и оптимальной стоимости для пропорции смеси в пределах диапазонов, обсуждаемых в этом исследовании.

На основании экспериментального исследования, описанного в этой статье, сделаны следующие выводы: (1) Наилучшее сочетание прочности и текстуры поверхности взаимосвязанных блоков может быть достигнуто при использовании 65% крупного заполнителя и 25% щебеночного заполнителя с 4% цемента. и 6% летучей золы. (2) Если процентное содержание цемента составляет менее 4% от веса летучей золы, в блокирующих блоках происходит хрупкое разрушение. Процентное содержание цемента более чем на 4% указывает на разрушение блокирующих блоков. (3) Блокирующие блоки с GGBS достигают ранней прочности на сжатие по сравнению с блоками с летучей золой. (4) Инновационная геометрическая конструкция блокирующего блока обеспечивает лучшую прочность. и стабильность, устраняющая необходимость в растворе, что приводит к более быстрому и экономичному строительству. (5) Эта предлагаемая система блокирующих блоков более чем на 50% экономична по сравнению с обычной кладочной системой, поскольку строительство выполняется быстрее и используется меньше рабочей силы. (6) экспериментальные значения близки к прогнозируемым значениям, демонстрируя сильную статистическую корреляцию между входными и выходными значениями, поэтому эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах, а не для проведения множества экспериментов.

(5) Эта предлагаемая система блокирующих блоков более чем на 50% экономична по сравнению с обычной кладочной системой, поскольку строительство выполняется быстрее и используется меньше рабочей силы. (6) экспериментальные значения близки к прогнозируемым значениям, демонстрируя сильную статистическую корреляцию между входными и выходными значениями, поэтому эту нейронную модель можно использовать для поиска оптимальных пропорций смеси для желаемой прочности при оптимальных затратах, а не для проведения множества экспериментов.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Ссылки

М. Абдул Карим, А. Нурул Шахадахтул Афиза, Б. Нурмин, Л. Чунг Хан, А. Хидаяти и С. Исмаил, «Влияние карьерной пыли в качестве замены песка на свойства блокировки кирпич», Международный журнал передовых наук и технологий , том.

28, стр. 89–96, 2019.

28, стр. 89–96, 2019.Посмотреть по адресу:

Google Scholar

Т. Ши, С. Чжан, Х. Хао и К. Чен, «Экспериментальное и численное исследование свойств сжатия блокировочные блоки», Инженерные сооружения , вып. 228, ID статьи 11, 2021 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Джаафар, А. Х. Альватхаф и В. Танун, «Поведение замковой безрастворной кладки под сжимающими нагрузками», в Proceedings of the Seventh Canadian Masonry Symposium , MC Master University, Гамильтон, Канада, июнь 1995 г. Никбахт, «Разработка взаимосвязанных кладочных кирпичей и их структурное поведение: обзорный документ», Серия конференций IOP: Науки о Земле и окружающей среде , том. 140, нет. 1, ID статьи 12127, 2018.

Посмотреть по адресу:

Сайт издателя | Академия Google

Лю Х.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной кладки, укладываемой всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014 г.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной кладки, укладываемой всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Ананд и К. Рамамурти, «Разработка и оценка системы кладки из полых бетонных блоков», Masonry Society , vol. 23, стр. 11–19, 2005.

Просмотр по адресу:

Google Scholar

В. Джамундо, Г. П. Лигнола, Г. Маддалони, Ф. да Порто, А. Прота и Г. Манфреди. неармированный и модернизированный Img кладка из глиняного кирпича цилиндрического свода», Бюллетень сейсмостойкого строительства , вып. 14, нет. 6, стр. 1663–1693, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Журнал строительной техники , том. 7, стр. 207–216, 2016.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Журнал строительной техники , том. 7, стр. 207–216, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Собхани, М. Наджими, А. Р. Пурхоршиди и Т. Пархизкар, «Прогнозирование прочности на сжатие безусадочного бетона: сравнительное исследование регрессионных, нейронных сетей и моделей anfis», Строительство и Строительные материалы , вып. 24, нет. 5, стр. 709–718, 2010.

Посмотреть по адресу:

Сайт издателя | Академия Google

Эрдем Х., «Прогнозирование несущей способности ж/б балок, подвергающихся воздействию огня, с использованием АНС», Строительство и строительные материалы, , том. 101, стр. 30–38, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Арулараси, П. Тамилсельви, С. Авудаиаппан и Э. И. Сааведра Флорес, «Потребление энергии самоуплотняющимся бетоном во время смешивания и его влияние на предел текучести, измеренный на заводе по производству товарного бетона». Достижения в области гражданского строительства , том. 2021 г., идентификатор статьи 6664577, 15 страниц, 2021 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Бхил, С. А. Аббаси, П. Авойера и др., «Свойства свежего и затвердевшего бетона, включающего бинарную смесь метакаолина и молотого гранулированного доменного шлака в качестве дополнительного вяжущего материала», Достижения в области гражданского строительства , том. 2020 г., идентификатор статьи 8851030, 8 страниц, 2020 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Чжоу X.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Мао М., Чжан Д., Ян К., Чжан В. «Исследование долговечности бетона с летучей золой в качестве мелкого заполнителя при альтернативных взаимодействиях замораживания-оттаивания и карбонизации», Достижения в области гражданского строительства , том. 2019 г., идентификатор статьи 4693893, 15 страниц, 2019 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Х. Гандоми и Д. А. Роке, «Оценка искусственной нейронной сети и генетического программирования как инструментов прогнозирования», Advanced Engineering Software , vol.

88, стр. 211–234, 2015.

88, стр. 211–234, 2015.Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Х. Алави и А. Х. Гандоми, «Прогнозирование основных параметров движения грунта с использованием гибридного метода, объединяющего искусственные нейронные сети и смоделированные отжиговые нейронные сети и смоделированный отжиг», Компьютеры и конструкции , vol. 89, нет. 23–24, стр. 2176–2194, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Т. Хаган, М. Б. Менхай и М. Б. Менхай, «Обучение сетей с прямой связью с помощью алгоритма Марквардта», IEEE Transactions on Neural Networks , vol. 5, нет. 6, стр. 989–993, 1994.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2021 Krishna Prakash A et al.

Допустимые фракции песка — средняя и крупная.

Допустимые фракции песка — средняя и крупная.

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта. Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины.

Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины. До начала изготовления следует разработать эскиз опалубки.

До начала изготовления следует разработать эскиз опалубки.

28, стр. 89–96, 2019.

28, стр. 89–96, 2019. Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной кладки, укладываемой всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014 г.

Дж., Лин К., Тотоев Ю. и Пейдж А. В., «Моделирование каменной кладки, укладываемой всухую, ограниченной железобетонным каркасом», Архив гражданского и машиностроения , том. 14, нет. 3, стр. 497–509, 2014 г. Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Журнал строительной техники , том. 7, стр. 207–216, 2016.

Бен Айед, О. Лимам, М. Айди и А. Джелиди, «Экспериментальное и численное исследование механического поведения взаимосвязанных стабилизированных земляных блоков», Журнал строительной техники , том. 7, стр. 207–216, 2016.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г.

М., Слейтер Дж. Р., Уэйвелл С. Т. и Оладиран О., «Влияние PFA и GGBS на инженерные свойства портландцемента в раннем возрасте», Journal of Advanced Concrete Technology , vol. 10, стр. 74–85, 2012 г. 88, стр. 211–234, 2015.

88, стр. 211–234, 2015.