Содержание

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производство

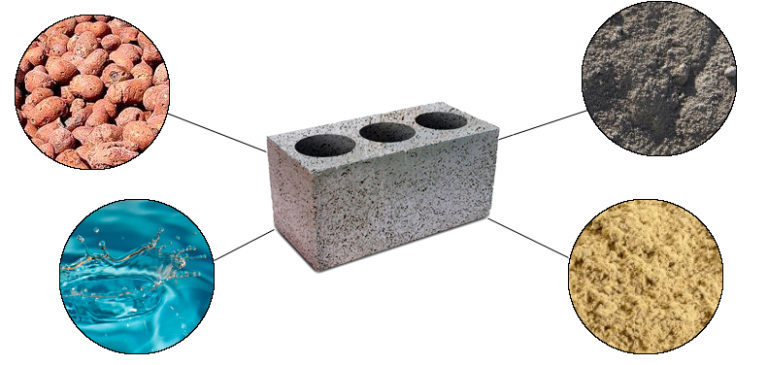

Состав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

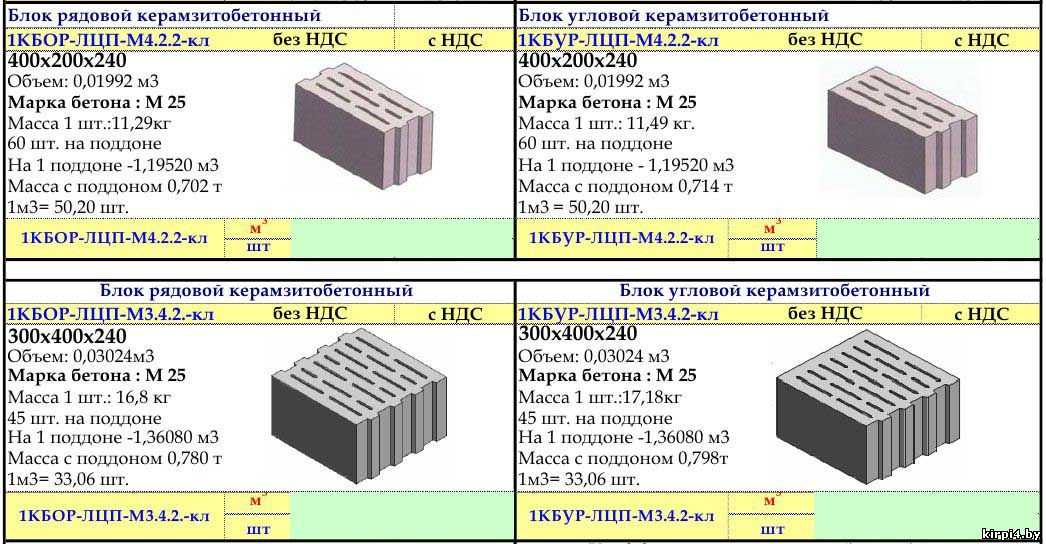

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

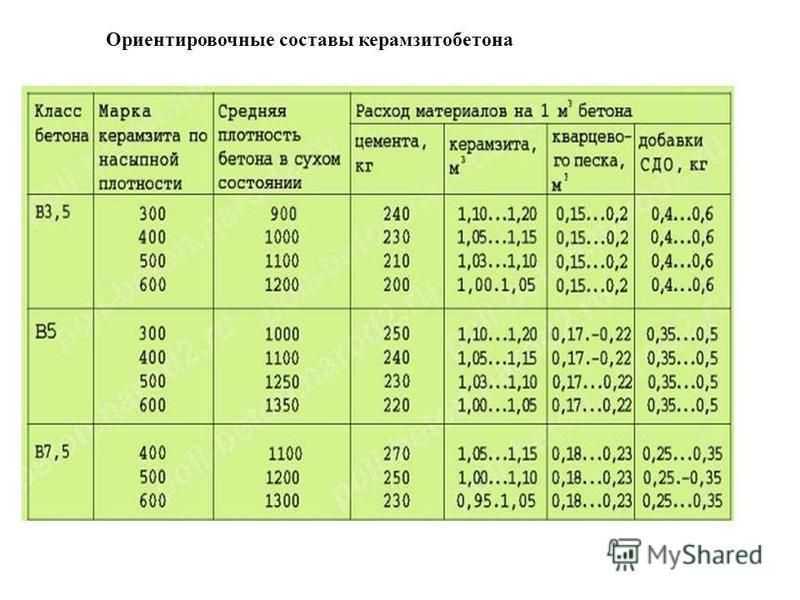

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

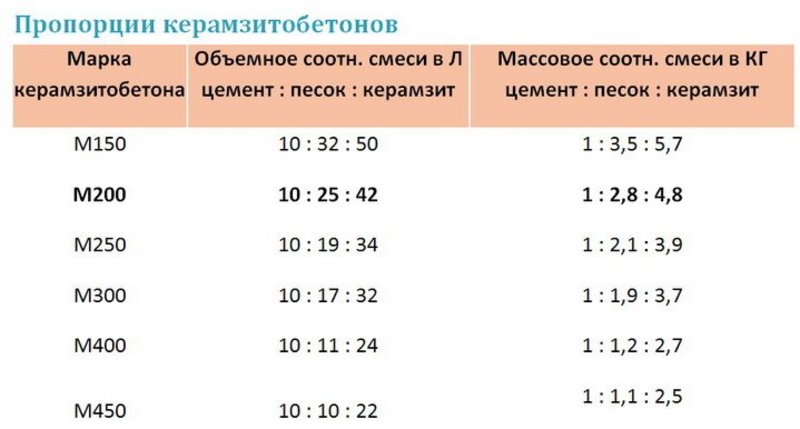

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

делаем керамзитобетон своими руками пропорции

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Содержание

- 1 Подготовка оборудования

- 2 Подготовка форм

- 3 Керамзитобетон – состав

- 4 Приготовление смеси

- 5 Как сделать керамзитобетонные блоки самому, видео

- 6 Керамзитобетон, состав для пола

- 7 Как сделать керамзит в домашних условиях

- 8 Книги по теме:

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.

р

р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

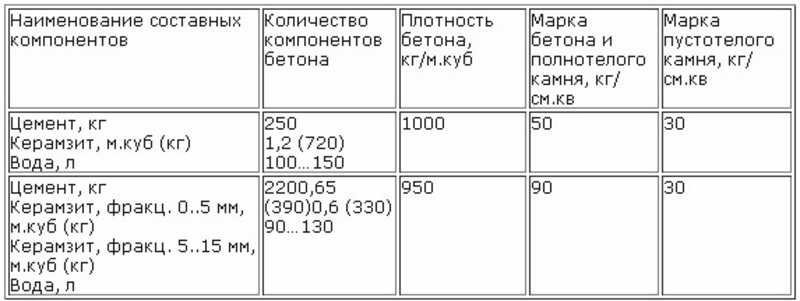

Керамзитобетон – состав

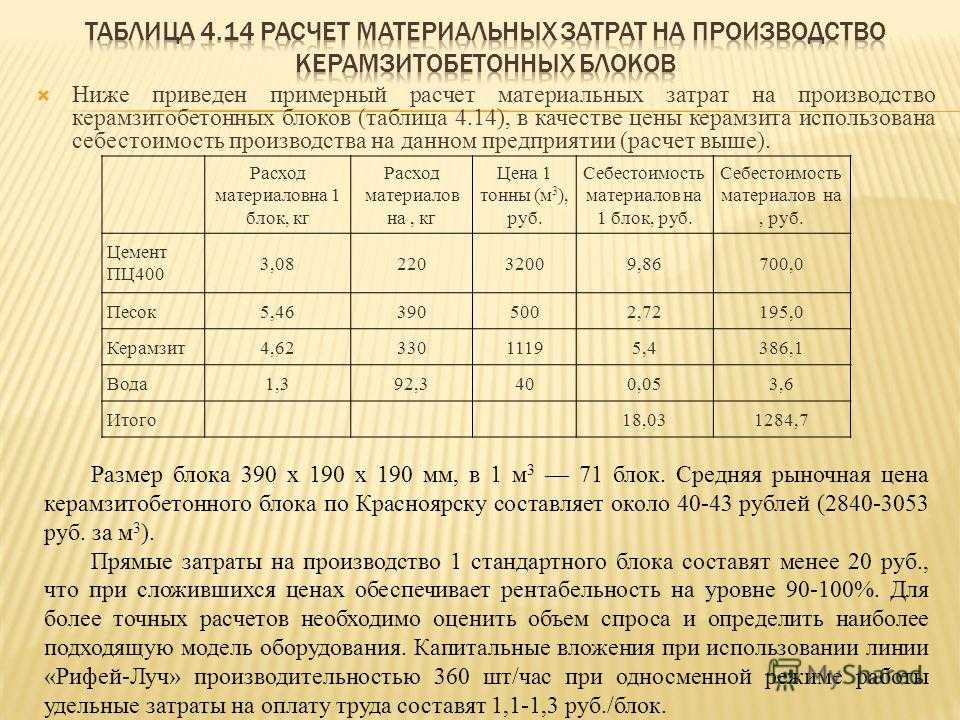

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.

0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг; - песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной рецептурой на 1 м3:

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.9;

- Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

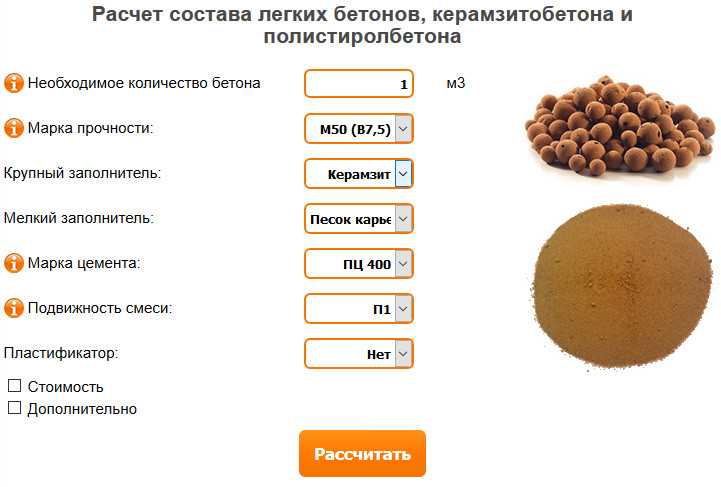

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап. Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- опалубка заполняется раствором;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- цемент М500 – 263 кг;

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.

9 м³.

9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

- 7/3.5/1.0 – М150;

- 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Книги по теме:

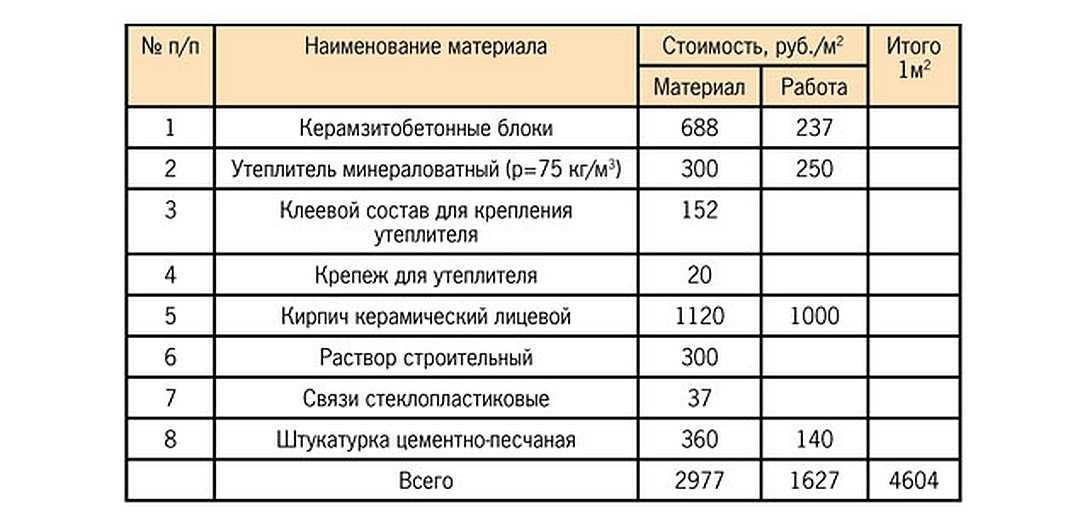

Состав, пропорции, цены, дома из керамзитоблоков

Керамзит — разновидность легкого бетона, основной наполнитель которого — керамзит.

Получаемый специальным обжигом глины, керамзит имеет пористую структуру. Из-за этого бетонные блоки относительно легкие, но достаточно прочные. В основном их используют для возведения легких конструкций с хорошим запасом прочности.

Состав и пропорции

Основными ингредиентами керамзитобетона являются: керамзит (60%), цемент (10%), кварцевый песок (30%). Вам также понадобится вода, чтобы смешать раствор. Иногда добавляют пластификаторы или специальные воздухововлекающие добавки, например, омыленную древесную смолу.

Керамзит фракции обычно 5-10 мм. Чем он меньше, тем выше прочность блоков и больше вес. Поэтому этот материал имеет несколько классификаций, например, по прочности или теплопроводности.

Чем он меньше, тем выше прочность блоков и больше вес. Поэтому этот материал имеет несколько классификаций, например, по прочности или теплопроводности.

Лучше всего покупать готовые заводские блоки. Изготавливаются по определенным СНИПам и ГОСТам, имеют строгую пропорцию, сама смесь тщательно перемешивается на специальном оборудовании, а затем методом объемного вибропрессования формуется в блоки.

Своими руками

Но возможно изготовить самостоятельно своими руками как отдельные блоки, так и монолитную конструкцию.

Для этого все части ингредиентов керамзитобетона необходимо загрузить в бетономешалку в следующем порядке:

- вода,

- керамзит

- ,

- песок.

цемент

Обычно вода составляет 8-10%, но следует учитывать влажность самого керамзита. Если бы он находился на улице или был предварительно намочен для лучшего сцепления, то воды потребуется меньше, чем для пеллет, хранящихся в сухом помещении.

К количеству воды следует отнестись серьезно. Если его будет недостаточно, керамзит впитает его, а сама смесь получится сухой и рассыпающейся.

В этом случае вода добавляется постепенно до желаемой консистенции. Если его слишком много, раствор будет очень жидким. В этом случае нужно дать ему немного отдохнуть. «Сырой» керамзитбетон должен быть такой консистенции, чтобы его можно было взять руками, а все гранулы обмазать цементным раствором.

Помимо бетономешалки вам понадобится вибромашина.

В форму необходимо поместить стальную пластину и заполнить ее смесью. После готовый блок просушивается 2-3 дня. Но в идеале нужно дать отдохнуть около недели. Если блоки сушат на улице в жару, их следует сбрызгивать водой от пересыхания.

Стальные пластины снимаются с уже готового высушенного блока. Брендовую прочность они наберут только через 30 дней при регулярном увлажнении. Стандартная форма занимает 10-11 литров смеси.

Классификация

Основная классификация по назначению.

Имеются виды:

- конструктивные — применяются для возведения мостов, несущих конструкций зданий, стоек и т.п.;

- конструктивно-теплоизоляционные — применяются в основном при возведении стен;

- — в основном используется как изоляция.

Теплоизоляция

Они также различаются по назначению (перегородка и стена), размеру и форме.

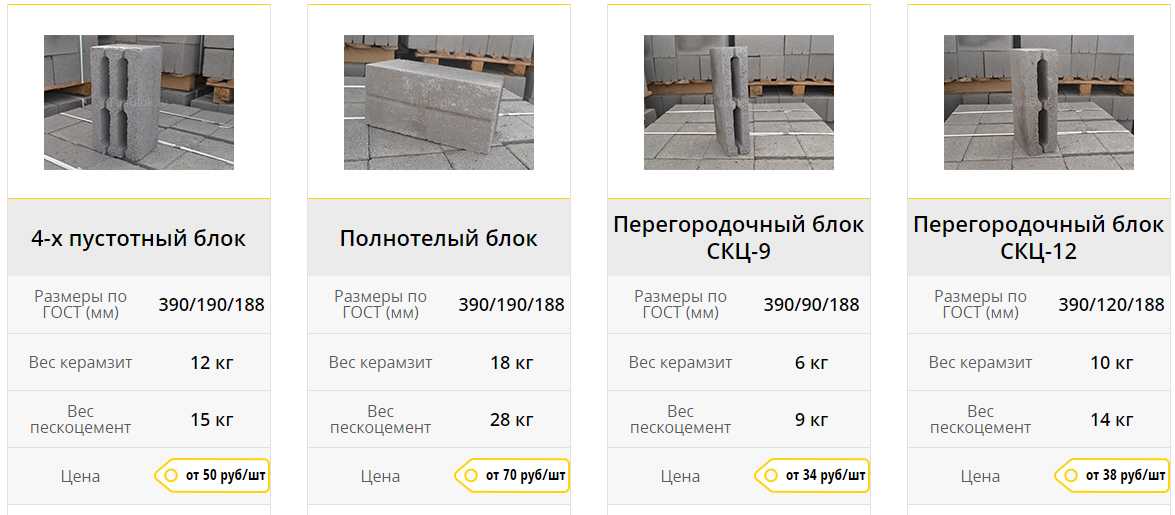

Последние могут быть сплошными (монолитными) и пустотелыми, в которых могут быть глухие и сквозные отверстия.

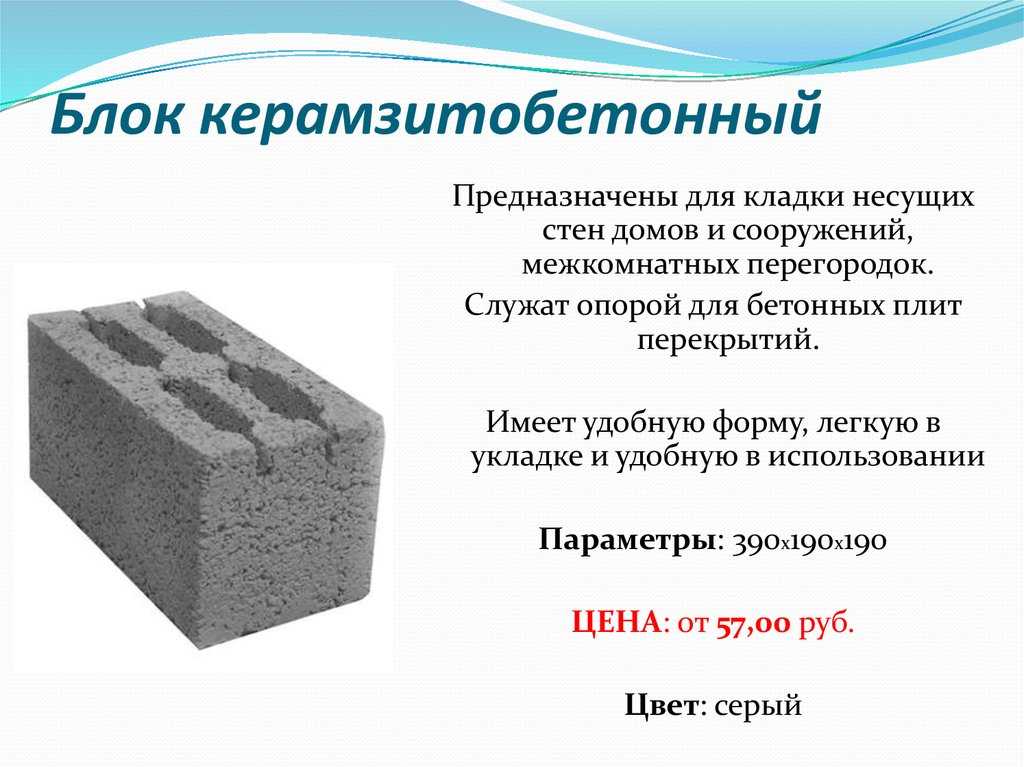

Размеры

Перегородочные и стеновые блоки из керамзитобетона различаются по размерам. Но и то, и другое регулируется ГОСТ 6133-99.

Стенка имеет размеры:

- 390x190x188 мм

- 288x288x138 мм

- 288x138x138 мм

- 190x190x188 мм

- 90х190х188 мм.

Вес полнотелого достигает 26 кг. Пустотелые (щелевые) чуть легче, около 17 кг.

Размеры перегородки:

- 590x90x188 мм

- 390x90x188 мм

- 190х90х188 мм.

Толщина всего 90 мм. Вес колеблется от 7 до 14 кг (для полых и полнотелых соответственно).

Но практически любой производитель может поставить блоки керамзитобетона нестандартных размеров на заказ.

Технические характеристики

Керамзитовые блоки имеют ряд характеристик , показатели которых могут кардинально отличаться друг от друга в зависимости от типа и размера блоков, а также наличия в них тех или иных добавок:

- Прочность. Наименьшие значения теплоизоляционных блоков (от 5 до 25 кг/см2). Самые высокие по конструктиву (от 100 до 500 кг/см2). Все промежуточные показатели (от 25 до 100 кг/см2) для конструкционно-изоляционных.

- Теплопроводность. По теплопроводности керамзитобетонные блоки можно сравнить с деревянными.

И чем меньше цемента в составе, тем ниже теплопроводность. Но даже тяжелые конструктивно предпочтительнее кирпича и обычного бетона. Если при строительстве жилого дома использовать пустотелые блоки, то будет намного теплее. Обычно его показатель колеблется от 0,14 до 0,66 Вт/м*К.

И чем меньше цемента в составе, тем ниже теплопроводность. Но даже тяжелые конструктивно предпочтительнее кирпича и обычного бетона. Если при строительстве жилого дома использовать пустотелые блоки, то будет намного теплее. Обычно его показатель колеблется от 0,14 до 0,66 Вт/м*К. - Морозостойкость. Чем меньше пористость материала, тем выше его значение. Так, у конструктивной морозостойкости до 500 циклов, у конструктивно-теплоизоляционной — 150, у теплоизоляционной — 15-50.

- Звукоизоляция. Чем выше пористость керамзита, тем лучше звукоизоляция. Например, блоки размером 590х90х188 мм, сложенные в перегородку, обеспечивают звукоизоляцию до 45-50 дБ.

- Паропроницаемость Теплоизоляционные обладают более высокой паропроницаемостью (до 9 мг/м*ч*Па) по сравнению с конструкционными (3 мг/м*ч*Па).

- Водопоглощение. Для глиняных блоков это значение составляет 5-10% по весу, но может быть уменьшено добавлением пластификаторов.

- Усадка. Дает такую же усадку, как и тяжелый бетон, а именно 0,3-0,5 мм/м.

- Максимальное количество этажей зданий. Конструктивно-изоляционные блоки предпочтительно использовать для малоэтажных зданий. А вот строительные блоки позволяют строить здания в 10-12 этажей.

Об особенностях, характеристиках и применении различных видов керамоблоков смотрите в следующем видео с канала ForumHouseTV. Узнаете много интересного.

Дома

Преимущества строительства домов из керамзитоблоков:

- В качестве материала для индивидуального строительства керамоблоки просто идеальны. Они отлично сохраняют тепло, практически не впитывают влагу, из-за чего не промерзают, отлично защищают от уличного шума, пожаробезопасны. Благодаря своим размерам кладка выполняется гораздо быстрее, чем кирпичная.

Единственный недостаток — блоки не всегда подходят друг другу по размеру.

Единственный недостаток — блоки не всегда подходят друг другу по размеру. - Приятна и финансовая сторона такого строительства. Во-первых, сам материал недорогой. Во-вторых, позволяет сэкономить на утеплителе, так как у него низкая теплопроводность. В-третьих, благодаря небольшому весу не требует прочного фундамента, на котором также можно сэкономить. А вот керамзит используется только при возведении стен. Для заливки основы он не подходит, так как не имеет для этого достаточной прочности.

- А из-за почти незначительной усадки в дальнейшем не нужно будет тратить лишние деньги на ремонт интерьера комнат.

Благодаря всем этим преимуществам аргиллитовые блоки очень популярны в Европе. Но и в России они не менее востребованы. Это отличный бюджетный вариант. Аналогом может стать дом из пеноблоков.

Любое строительство начинается с разработки проекта дома и плана работ.

Продумайте следующие нюансы:

- Выберите тип фундамента.

Если цоколь не предусмотрен, то можно остановиться на ленточном фундаменте. Как только фундамент окрепнет и даст усадку, можно приступать к возведению стен.

Если цоколь не предусмотрен, то можно остановиться на ленточном фундаменте. Как только фундамент окрепнет и даст усадку, можно приступать к возведению стен. - Блоки кладут из керамзита так же, как и из кирпича. Но здесь важно соблюдать одинаковую толщину раствора между блоками. Без перепадов, трещин и пустот. Все дефекты устраняются сразу по мере их возникновения.

- Для комфортного проживания в доме толщина стен должна быть не менее 40 см. В противном случае требуется дополнительная теплоизоляция. Кроме того, со временем конструкция все же немного теряет способность удерживать тепло на должном уровне, что скажется на увеличении расходов на отопление. Поэтому дополнительное утепление никогда не помешает, но лучше разместить его снаружи.

Теплоизоляция

Увеличить теплоизоляцию можно следующими способами:

- Возможна облицовка из керамзитобетонных блоков, но этот способ дорог и применяется редко.

- Более доступный вариант — минеральная вата. Укладывается в 2 слоя, между ними слой гидроизоляции. Фольгу можно использовать для паропроницаемой изоляции.

- Даже в качестве утеплителя (как снаружи, так и внутри) можно использовать стекловолокно. Но для работы с ним вам понадобится респиратор и защитные перчатки.

- Если выбор сделан в пользу пенопласта, то следует выбирать с более высокой паронепроницаемостью. Но важно помнить, что он очень любит мышей и других мелких грызунов, а потому должен быть замурован в бетон.

Облицовка

Наружная облицовка стен из керамзитобетона может быть выполнена из:

- кирпича

- использовать фасадную штукатурку,

- термопанели,

- закрыть сайдинг.

О пользе керамзита при строительстве дома смотрите в следующем видео канала «Квадратный метр».

Марки и цены

Прочность глиняных блоков зависит от их плотности, поэтому цена блоков большей плотности выше.

Чем выше марка блока, тем выше его плотность:

- Марки 50-100 М применяются в основном в теплоизоляционных целях.

- Для строительства зданий с использованием марки 150-200 М.

- Марки выше 300 М уже используются для строительства различных сооружений, например, мостов и автомобильных дорог.

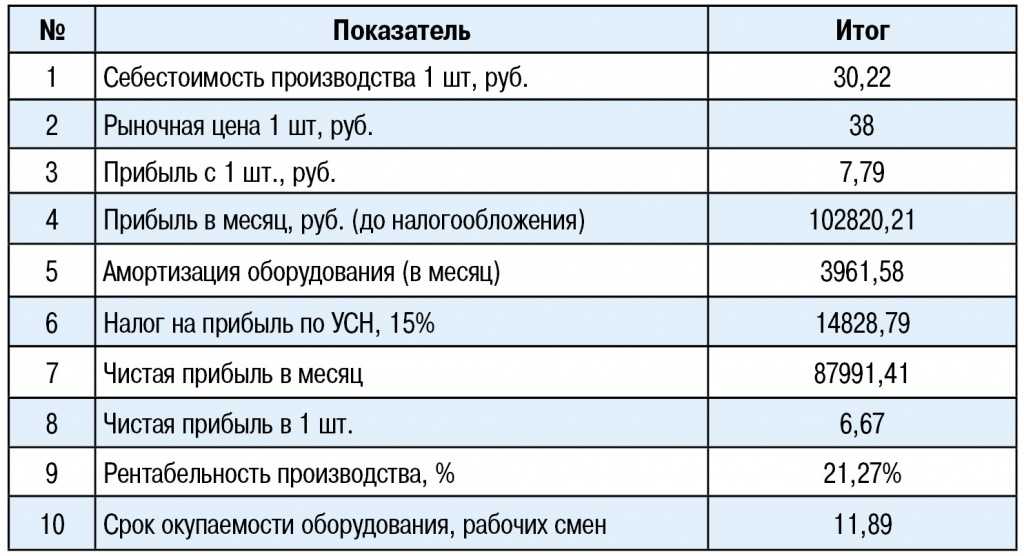

Цена на блоки глиняные варьируется в зависимости от размера, формы (полнотелые или пустотелые) и марки. В среднем по регионам 1 стеновой блок стоит от 30 до 60 рублей, перегородка – 20-40 рублей.

При расчете стоимости всех материалов необходимо учитывать стоимость доставки. Кроме того, все агрегаты перевозятся на специальных поддонах. Если упаковка возвратная, то за нее берется залог. Если нет, то стоимость одного поддона может составлять от 100 до 300 рублей.

Армированный цементобетон | Керамзитовый заполнитель

Армированный цементобетон | Керамзитовый заполнитель

Большое спасибо за посещение нашего сайта.

Щелкните здесь , чтобы загрузить брошюры о продуктах.

Нажмите здесь , чтобы посмотреть видео о продукте.

Благодарим вас за регистрацию и подписку на нашу рассылку новостей. Вы должны подтвердить свой адрес электронной почты, прежде чем мы сможем отправлять вам обновления. Пожалуйста проверьте вашу электронную почту и следуйте инструкциям.

Мы уважаем вашу конфиденциальность. Ваша информация в безопасности и никогда не будет передана.

Армированный цементобетон (RCC) применение заполнителя из керамзита (ECA) или легкого заполнителя из керамзита (LECA)

- Дом

- Блоги

Армированный цементобетон (RCC) применение керамзитобетона (ECA) или легкого керамзитобетона (LECA)

2018-05-14 00:55:14

- Эта презентация призвана показать важность использования керамзитобетона (ECA) в армированном цементном бетоне.

- Исследовательский центр строительства и жилищного строительства, являющийся исследовательским центром Министерства жилищного строительства Ирана, провел исследование.

- Наиболее важным способом строительства зданий из железобетона является использование керамзитобетона. Этот тип бетона был открыт в 1917 году.

- В разных странах мира легкие заполнители выпускались и назывались по-разному и все чаще обращали на себя внимание. В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитового заполнителя

- Мы определим прочность на сжатие железобетона из керамзитобетона (ECA), отметив при этом передовую технологию производства железобетона.

- В ходе проведенного исследования было обнаружено, что при использовании керамзитобетона (ECA) при строительстве железобетонных конструкций конструкции имеют следующие свойства:?

.

- Высокая прочность на сжатие

- Высокая прочность на растяжение

- Более низкая прочность сцепления арматуры с бетоном

- Высокая износостойкость

- Устойчивость к замораживанию и оттаиванию

- Отличная химическая стойкость

- Уменьшение или отсутствие усадки при высыхании

- Отличные тепловые и акустические свойства.

- Керамзитовый заполнитель (ЭКА) Армированный цементобетон, как и обычный, можно приготовить путем смешивания заполнителя (ЭКА или ЭКА и песка), цемента и воды.

- В железобетоне из керамзитобетона (ECA) вместо обычных заполнителей используется заполнитель ECA или ECA и обычный песок. Нагревание увлажненного и сформированного глинистого грунта при температуре 1200–1300 градусов по Цельсию в печи приводит к образованию заполнителя ЭКА.

- В процессе нагрева газы образуются, конденсируются, выделяются из заполнителя и в конечном итоге образуют пустоты внутри заполнителя.

- Производство керамзитобетона (ЭКА) осуществляется различными способами. В Индии их производят путем расширения влажной глинистой почвы во вращающейся печи.

- Замена легкого мелкого заполнителя обычным песком повышает прочность получаемого бетона. Это увеличение прочности заметно по этой причине:

— Водопоглощение в легких мелких заполнителях с угловатой и шероховатой поверхностью больше, чем в обычном мелком заполнителе с круглой и гладкой поверхностью.

- Результаты, полученные в ходе этого исследования, показывают, что изготовление армированных строительных компонентов из легкого бетона на основе керамзитобетона (ECA) возможно

- На самом деле более экономично использовать армированный цементобетон из керамзитобетона (ECA), а не обычный железобетон при строительстве зданий, поскольку более легкий вес здания также включает: в размерах фундамента

- С увеличением плотности железобетона из керамзитобетона (ECA) его прочность становится выше; этот тип бетона используется для подпорных стен, наклонных дренажных и термостойких элементов с низкой плотностью (400-1000 кг/м3), ненесущих элементов со средней плотностью (1000-1300 кг/м3) и несущих конструкций с высокая плотность (1300-1800 кг/м3).

- Армированные конструкционные элементы, изготовленные из бетона из керамзитобетона (ECA), использовались в Америке в течение последних пятидесяти лет.

- с прочностью на сжатие выше 70,3 кг/см2 считается пригодным для использования в строительстве зданий.

Армированный бетон из керамзитобетона (ECA)

р

р 0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

9 м³.

9 м³. И чем меньше цемента в составе, тем ниже теплопроводность. Но даже тяжелые конструктивно предпочтительнее кирпича и обычного бетона. Если при строительстве жилого дома использовать пустотелые блоки, то будет намного теплее. Обычно его показатель колеблется от 0,14 до 0,66 Вт/м*К.

И чем меньше цемента в составе, тем ниже теплопроводность. Но даже тяжелые конструктивно предпочтительнее кирпича и обычного бетона. Если при строительстве жилого дома использовать пустотелые блоки, то будет намного теплее. Обычно его показатель колеблется от 0,14 до 0,66 Вт/м*К.

Единственный недостаток — блоки не всегда подходят друг другу по размеру.

Единственный недостаток — блоки не всегда подходят друг другу по размеру. Если цоколь не предусмотрен, то можно остановиться на ленточном фундаменте. Как только фундамент окрепнет и даст усадку, можно приступать к возведению стен.

Если цоколь не предусмотрен, то можно остановиться на ленточном фундаменте. Как только фундамент окрепнет и даст усадку, можно приступать к возведению стен.