Содержание

Пример подбора состава асфальтобетонной смеси

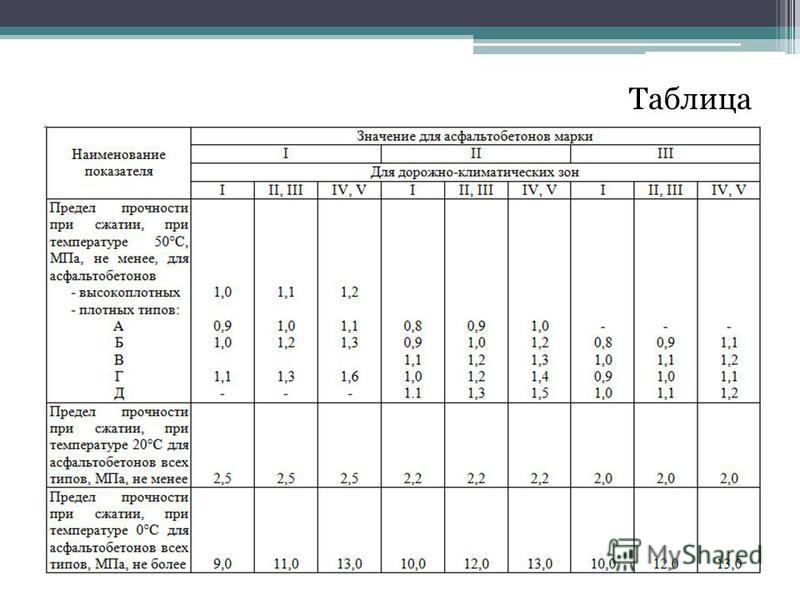

3.8. Необходимо подобрать состав

мелкозернистой горячей асфальтобетонной

смеси типа Б марки II для плотного

асфальтобетона, предназначенного для

устройства верхнего слоя покрытия в

III дорожно-климатической зоне.

Имеются следующие материалы:

щебень гранитный фракции 5-20 мм;

щебень известняковый фракции 5-20 мм;

песок речной;

материал из отсевов дробления гранита;

материал из отсевов дробления известняка;

минеральный порошок неактивированный;

битум нефтяной марки БНД 90/130 (по паспорту).

Характеристика испытываемых материалов

приведена ниже.

Щебень гранитный: марка по прочности

при раздавливании в цилиндре — 1000, марка

по износу — И-I, марка по

морозостойкости — Мрз25, истинная плотность

— 2,70 г/см3;

щебень известняковый: марка по прочности

при раздавливании в цилиндре — 400, марка

по износу — И-IV, марка по

морозостойкости — Мрз15, истинная плотность

— 2,76 г/см3;

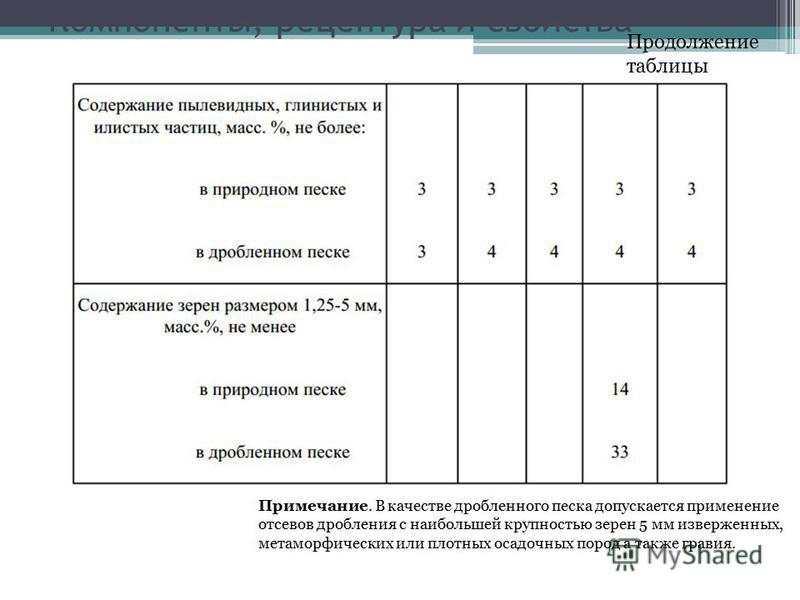

песок речной: содержание пылеватых и

глинистых частиц — 1,8%, глины — 0,2% массы,

истинная плотность — 2,68 г/см3;

материал из отсевов дробления гранита

марки 1000:

содержание пылеватых и глинистых частиц

— 5%, глины — 0,4% массы, истинная плотность

— 2,70 г/см3;

материал из отсевов дробления известняка

марки 400: содержание пылеватых и глинистых

частиц — 12%, глины — 0,5% массы, истинная

плотность — 2,76 г/см3;

минеральный порошок неактивированный:

пористость — 33% объема, набухание образцов

из смеси порошка с битумом — 2% объема,

истинная плотность — 2,74 г/см3,

показатель битумоемкости — 59 г, влажность

— 0,3% массы;

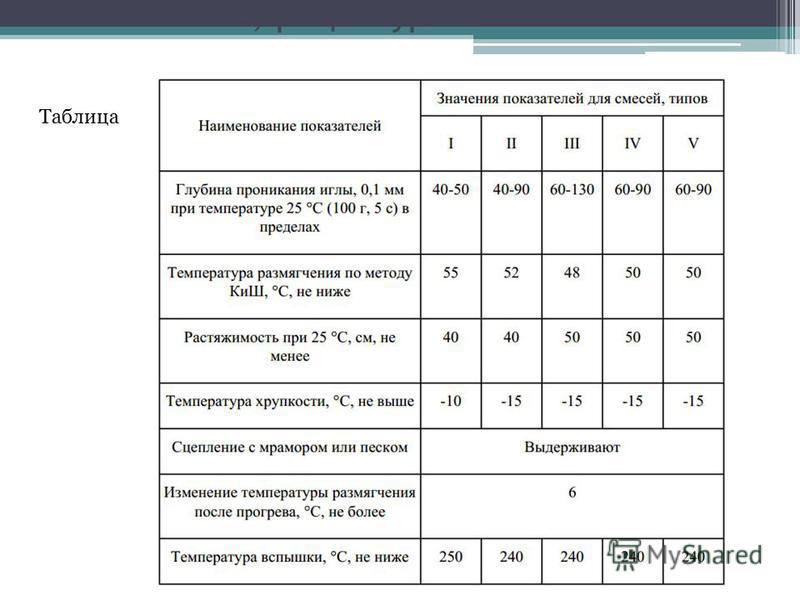

битум: глубина проникания иглы при 25°С

— 94×0,1 мм, при 0°С —

31×0,1 мм, температура

размягчения — 45°С, растяжимость при 25°С

— 80 см, при 0°С — 6 см, температура хрупкости

по Фраасу — минус 18°С, температура вспышки

— 240°С, сцепление с минеральной частью

асфальтобетонной смеси выдерживает,

индекс пенетрации — минус 1.

По результатам испытаний пригодными

для приготовления смесей типа Б марки

II можно считать щебень гранитный, песок

речной, материал из отсевов дробления

гранита, минеральный порошок и битум

марки БНД 90/130.

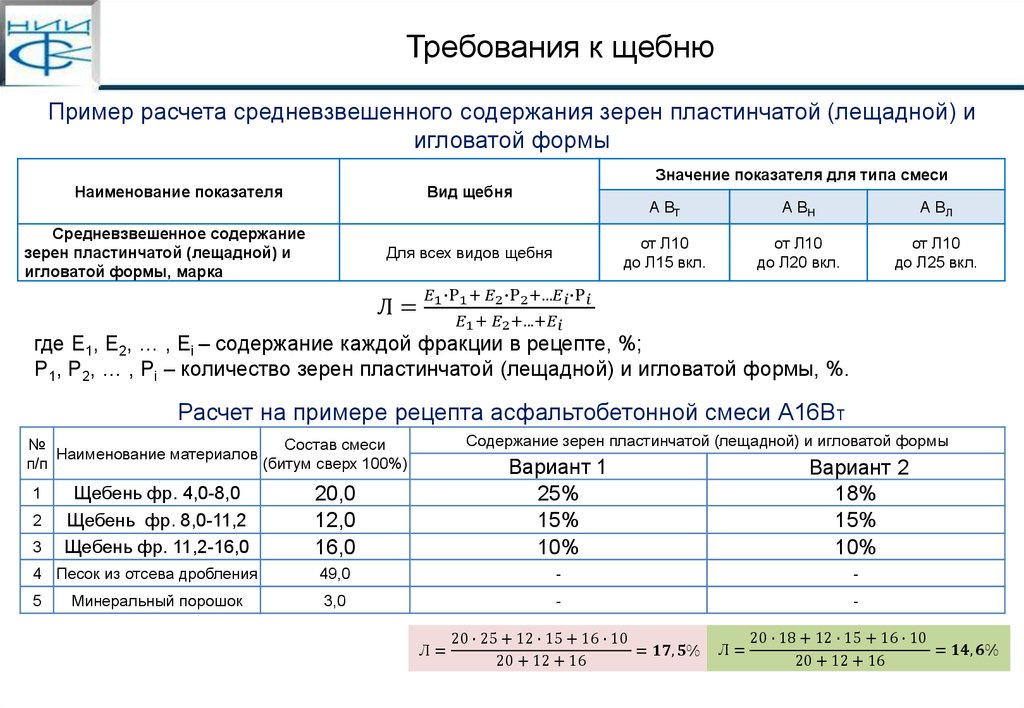

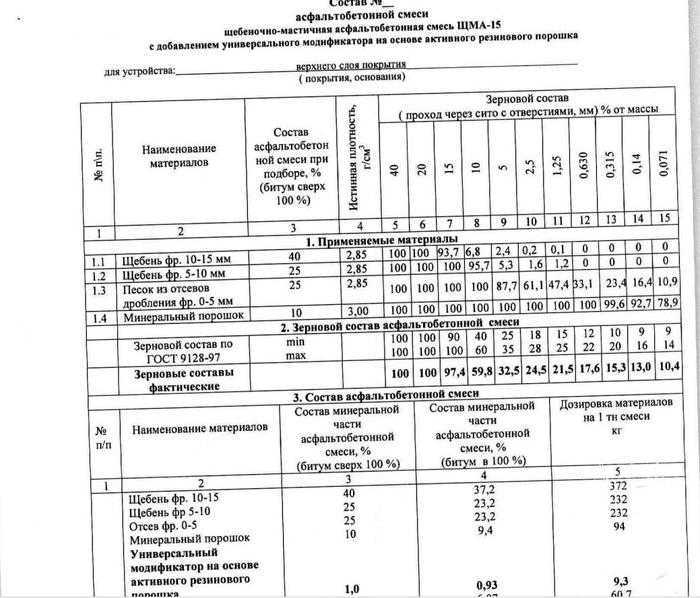

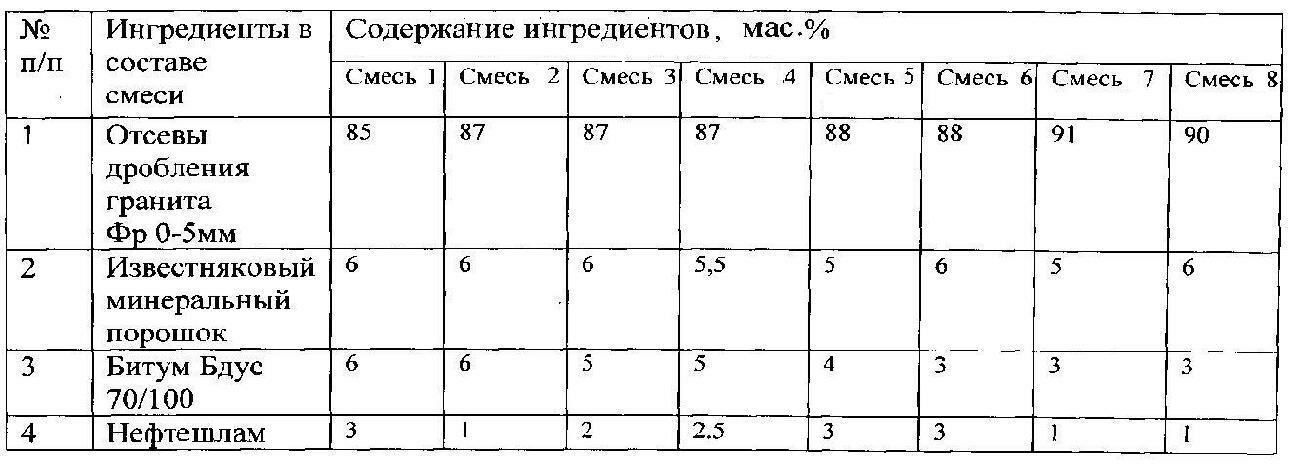

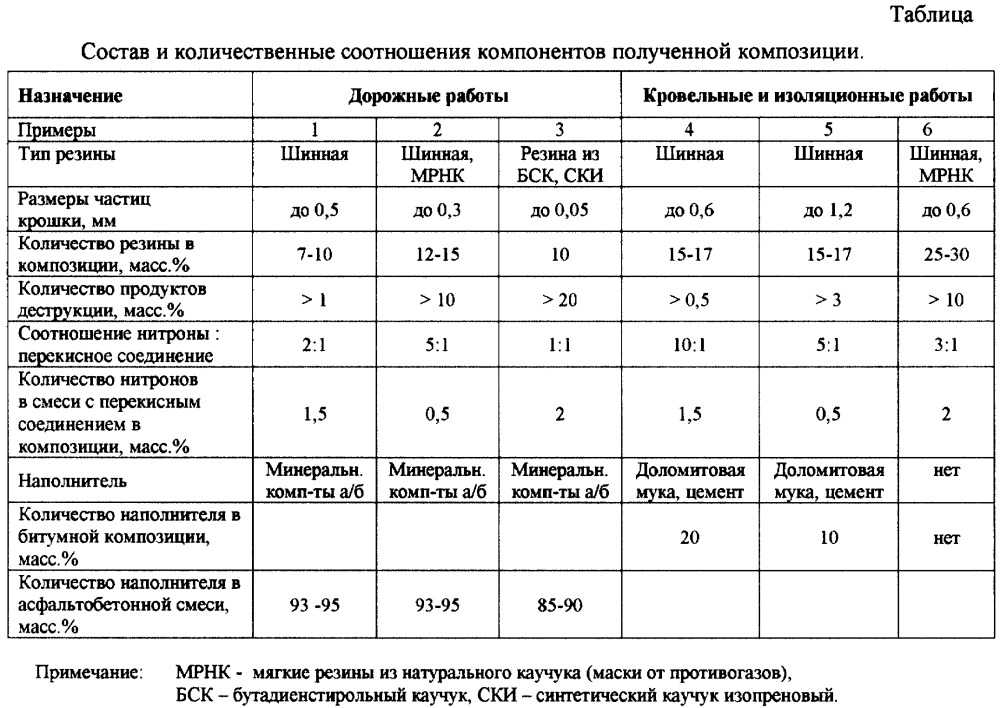

Таблица 7

Минеральный | Массовая | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

Исходные данные | ||||||||||

Щебень | 100 | 95 | 57 | 5 | — | — | — | — | — | — |

Песок | 100 | 100 | 100 | 100 | 92,4 | 73 | 64 | 38 | 24 | 2,0 |

Материалы | 100 | 100 | 100 | 100 | 78 | 49 | 30 | 21 | 11 | 7,2 |

Минеральный | 100 | 100 | 100 | 100 | 100 | 100 | 98 | 93 | 83 | 74 |

Расчетные данные | ||||||||||

Щебень | 50 | 47,5 | 28,5 | 2,5 | — | — | — | — | — | — |

Песок | 22 | 22 | 22 | 22 | 20,3 | 16,1 | 14,1 | 8,4 | 5,3 | 0,4 |

Материалы | 20 | 20 | 20 | 20 | 16,6 | 9,8 | 6 | 4,2 | 2,2 | 1,4 |

Минеральный | 8 | 8 | 8 | 8 | 8 | 8 | 7,8 | 7,4 | 6,6 | 5,9 |

Итого: | 100 | 97,5 | 78,5 | 52,5 | 43,9 | 33,9 | 27,9 | 20,0 | 14,1 | 7,7 |

Требования | 95-100 | 85-100 | 70-100 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 |

Щебень известняковый и материал из

отсевов дробления известняка не отвечают

требованиям табл. 10и

10и

11ГОСТ

9128-84по показателям прочности.

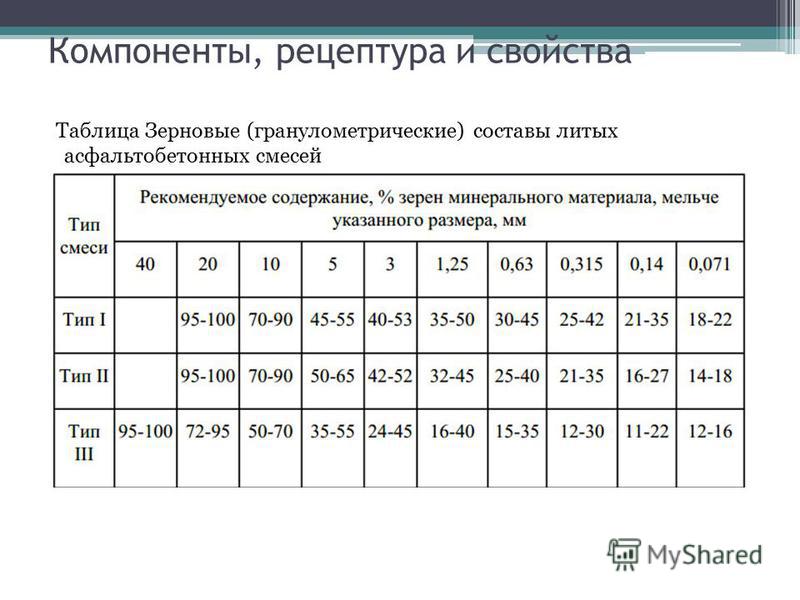

Зерновые составы отобранных минеральных

материалов приведены в табл.

7.

Расчет состава минеральной части

асфальтобетонной смеси начинают с

определения такого соотношения масс

щебня, песка и минерального порошка,

при котором зерновой состав смеси этих

материалов удовлетворяет требованиям

табл. 6 ГОСТ

9128-84.

Современные асфальтобетоны, подбор состава

Для того чтобы получить нужный состав асфальтобетона, необходимо выбрать рациональное соотношение между заданными техническими параметрами и элементами, из которых и состоит, собственно, сама смесь. Строительная лаборатория Центра независимых строительных экспертиз включило процесс подбора асфальтобетона в сферу своих услуг.

Лабораторные испытания по асфальтобетону могут состоять из нескольких методов проектирования состава:

- Метод П.В. Сахарова.

- Метод модуля насыщения профессора Дюрье.

- Проектирование асфальтобетона по заданным условиям эксплуатации покрытия (профессор Рыбтева И.А.).

- Методика, разработанная СоюзДорНИИ относительно проектирования предельных кривых плотных смесей. Последняя получила наиболее широкое распространение на сегодняшний день.

Для приготовления асфальтобетона должны быть использованы исключительно материалы высокого качества, соответствующие стандартам строительства. Показатели прочности, влагостойкости, плотности и другие характерные особенности формируются в зависимости от климата, возможных нагрузок и прочих условиях работы.

Лабораторные испытания методом СоюзДорНИИ можно описать следующим образом:

- Эксперты лаборатории получают задание, в котором указываются характеристики исходных элементов: вид асфальтобетонной смеси, ее марка, плотность, тип, назначение, крупность, конструктивный слой. Состав подбирается с таким расчетом, чтобы в нем присутствовали экономичные элементы, не требующие к тому же больших расходов.

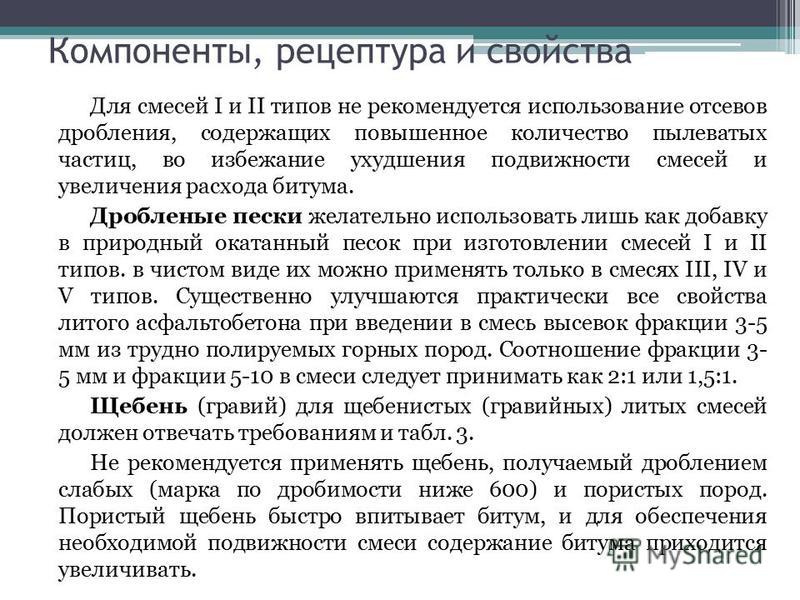

- На следующем этапе рассчитываются предельные кривые плотных смесей. Для этой цели действует особый порядок. Определяется зерновой состав (минеральный порошок, щебень, высевки, песок). Все составляющие должны соответствовать принятым в строительстве стандартам. Далее рассчитывается соотношения между минеральными компонентами смеси, полученный состав сравнивают с ГОСТом.

В специальных таблицах приводятся данные для смесей такого рода. Если состав им соответствует, значит, задачу считают выполненной. Если нет― изменяется соотношение частей, производится перерасчет по фракциям. Случается, что строительная лаборатория с первого раза не может подобрать верный зерновой состав, тогда, как правило, берут исходные заполнители, имеющие другой зерновой состав.

- Для изготовления пробных образцов принимается формула расчетного соотношения компонентов на минеральной основе и битумным вяжущим, доля которого периодически изменяется. В основном за исходные берут три смеси: одна соответствует требованиям ГОСТ, две другие ― на 10-15% отличаются от нее в сторону уменьшения или увеличения.

Когда образцы получены, начинаются испытания. Таким образом определяется та смесь, которая покажет наилучшие результаты.

- На основе выбранного состава снова делают опытные образцы и испытывают их по правилам стандарта. Соответствие физико-механических особенностей проверяют по специальным таблицам.

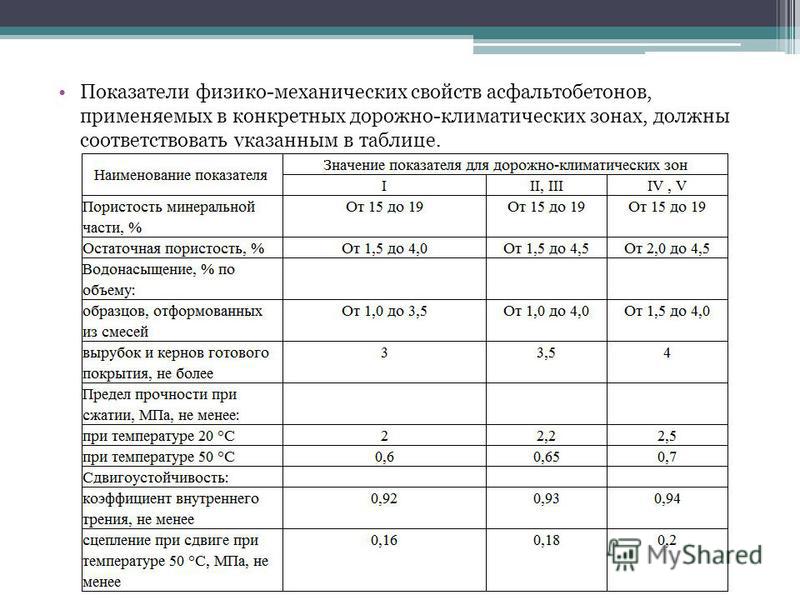

Что касается расчета состава, то его производят после определения типа и марки асфальтобетона, а также разновидности битума. Основанием для выбора служат дорожно-климатическая зона строительствапроектная категория автодороги. Перед тем как приступать к окончательным расчетам, анализируют минеральные материалы методом рассеивания всех компонентов через стандартные сита.

Состав смеси изменяют в том случае, когда лабораторные испытания асфальтобетона показывают его несоответствие в той или иной степени принятым нормативам.

Асфальтобетон на сегодняшний день очень популярен как элемент строительной отрасли. Чаще всего он выступает в роли верхнего дорожного покрытия благодаря недорогой цене и оптимальным сочетанием характеристик, необходимых для полотна дороги.

Чаще всего он выступает в роли верхнего дорожного покрытия благодаря недорогой цене и оптимальным сочетанием характеристик, необходимых для полотна дороги.

Классификация асфальтобетона может рассматриваться либо с точки зрения типа заполнителя, либо его содержания, а также по назначению, размеру минеральных зерен, температуре, степени удобства обработки. По типу наполненности асфальтобетон бывает:

- Песчаный (отсутствуют крупные фракции в виде гравия и щебня).

- Щебеночный (в состав входит щебень, битум, минеральный порошок, песок).

- Гравийный (в любом случае в нем присутствует либо песчано-гравийная смесь, либо гравий).

По содержанию наполнителя, с которым работает строительная лаборатория, различают несколько типов асфальтобетона:

- Состав с 70% содержанием щебня, который имеет наиболее высокую плотность.

- Тип А (щебень составляет 50-60%).

- Тип Б (35-50% щебня).

- Тип В (20-35% щебня).

Температурный режим у асфальтобетона может быть горячий, теплый и холодный. Зависит данное обстоятельство от свойств битума, входящего в состав смеси. Каждая из них имеет свою температуру уплотнения. Горячая ― примерно 120 градусов, теплая – от 40 до 80 градусов, холодная ― не менее 10 градусов.

По назначению асфальтобетон делят на следующие группы:

- Дорожный, который используется при закладке тротуаров, магистралей и дорог.

- Аэродромный, предназначенный для взлетно-посадочных и других аэродромных площадок.

- Гидротехнический, необходимый при обустройстве гидротехнических сооружений.

- Промышленный (для полов и плоской кровли в гаражах и зданиях промышленного назначения).

- Декоративный, для оформления переходов, городских площадей и разделительных полос.

В зависимости от размера минеральных зерен горячие асфальтобетонные смеси делятся на мелкозернистые, средние, крупные и песчаные. Асфальтобетон также можно определять по такому свойству, как удобство обработки.

Асфальтобетон также можно определять по такому свойству, как удобство обработки.

- Достаточно подвижная жесткая масса, которую легко разложить на основании. Необходимо хорошо уплотнять.

- Пластичная масса, которую легче уплотнять, но сложнее раскладывать в силу консистенции.

- Литая масса, для раскладки которой требуются серьезные усилия, зато уплотнение можно не производить вообще, либо использовать легкий каток.

Производство асфальтобетона проходит несколько стадий. Для начала все составляющие тщательно проверяются и анализируются. Готовый асфальт также испытывают на прочность, водонепроницаемость, стойкость к нагрузкам и пр. Цех по изготовлению данного материала должен отвечать особенным климатическим и температурным нормам. Наилучший результат гарантирует строгий контроль качества на всех этапах и соответствие технически стандартам.

Зачем вообще производят лабораторные изыскания в области асфальтобетонных смесей? Ответ очевиден― установить оптимальное соотношение ингредиентов, благодаря которому покрытие будет максимально качественным. Основную роль здесь играют такие показатели, как пористость и плотность.

Основную роль здесь играют такие показатели, как пористость и плотность.

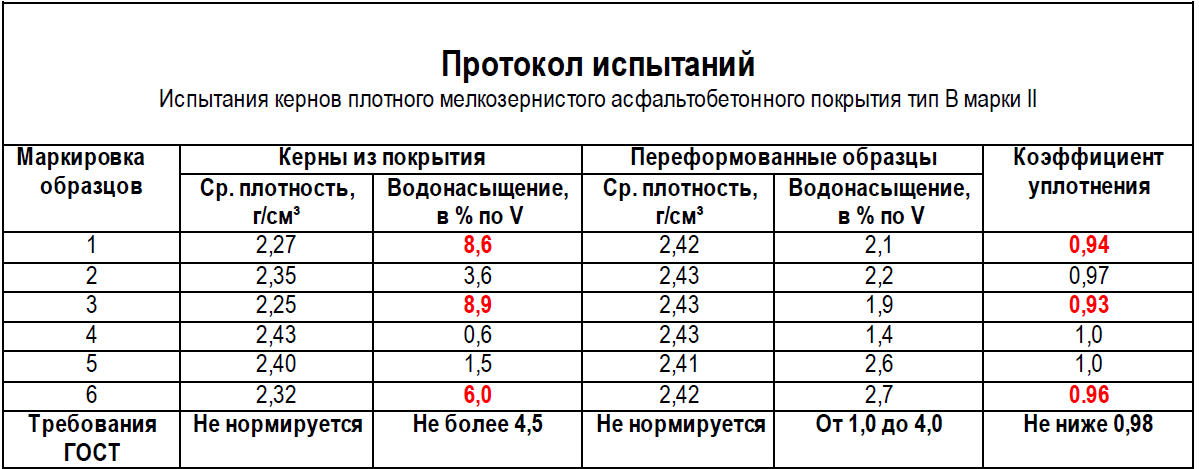

В результате многочисленных исследований было доказано, что рост коэффициента плотности немного более минимальной нормы (1%), способен обеспечить устойчивые показатели увеличения плотности на сжатие, растяжение при изгибе, максимальной деформации. Другими словами, качество плотности покрытия из асфальтобетона оказывает влияние на его прочность по сдвигу и усталостную.

Свойства асфальтобетона улучшают также за счет применения таких материалов, как добавление ПАВ, резины, латекса, активированных материалов из его состава. Задача лаборатории в данном контексте (найти также бюджетный вариант подбора состава смеси асфальтобетона).

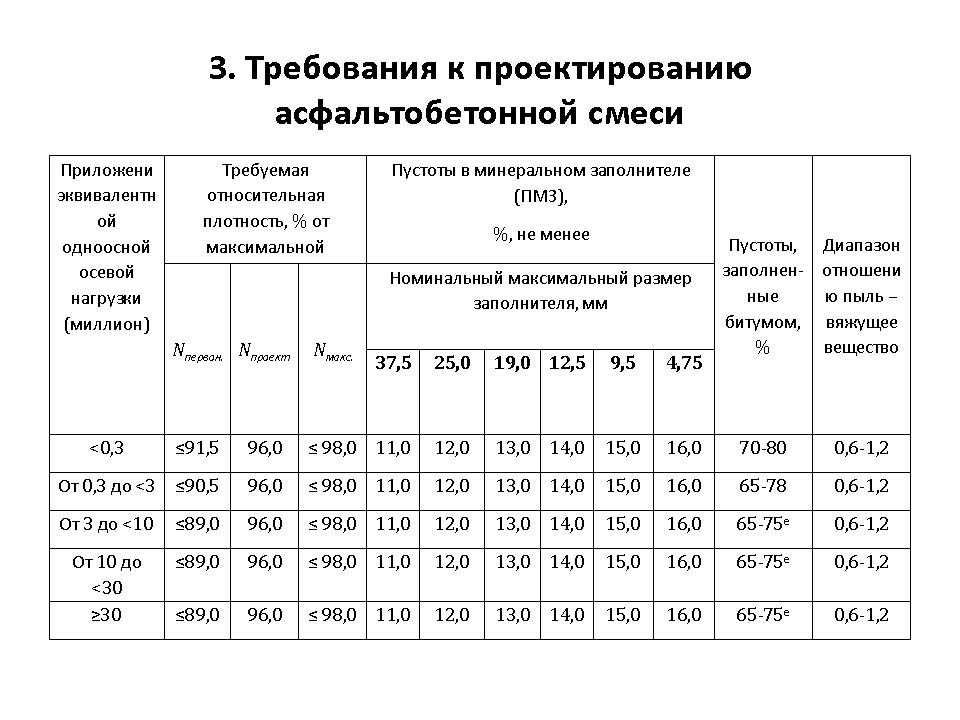

HMA Mix Design Fundamentals – Pavement Interactive

HMA состоит из двух основных ингредиентов: заполнителя и битумного вяжущего. Состав смеси HMA – это процесс определения того, какой заполнитель использовать, какое асфальтовое вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов.

Когда заполнитель и битумное вяжущее объединяются для получения однородного вещества, это вещество, HMA, приобретает новые физические свойства, которые связаны с физическими свойствами его компонентов, но не идентичны им. Механические лабораторные испытания можно использовать для характеристики основной смеси или прогнозирования свойств смеси. Состав смеси HMA развился как лабораторная процедура, в которой используется несколько критических тестов для получения ключевых характеристик каждой пробной смеси HMA. Хотя эти характеристики не являются исчерпывающими, они могут дать разработчику смеси хорошее представление о том, как конкретная смесь будет работать в полевых условиях во время строительства и при последующей транспортной нагрузке.

В этом разделе рассматриваются основы проектирования смесей, общие для всех методов проектирования смесей. Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование и термины и отношения веса и объема), чтобы установить основу для последующего обсуждения. Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси (которую используют методы Хвима, Маршалла и Superpave).

Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси (которую используют методы Хвима, Маршалла и Superpave).

Концепции

Прежде чем обсуждать какие-либо особенности дизайна смеси, важно понять несколько основных концепций дизайна смеси:

- Дизайн смеси — это имитация

- Термины и соотношения веса и объема HMA

Разработка смеси — это симуляция

Прежде всего, разработка смеси — это лабораторная симуляция. Дизайн смеси предназначен для имитации реального производства, конструкции и производительности HMA, насколько это возможно. Затем на основе этой симуляции мы можем предсказать (с достаточной степенью уверенности), какой тип конструкции смеси лучше всего подходит для конкретного рассматриваемого приложения и как он будет работать.

Будучи симуляцией, дизайн микса имеет свои ограничения. В частности, существуют существенные различия между лабораторными и полевыми условиями. Конечно, небольшая лабораторная установка, состоящая из нескольких образцов размером 100–150 мм (4–6 дюймов), прессовальной машины и пары испытательных устройств, не может полностью воссоздать реальные условия производства, конструкции и эксплуатации. Например, уплотнение конструкции микса должно создавать такую же общую плотность (содержание пустот), до которой трафик окончательно уплотнит микс в полевых условиях в условиях обслуживания (Roberts et al., 19).96 [1] ). Однако трудно откалибровать количество ударов трамбовки (лабораторное уплотнение) для уплотнения конкретной конструкции и последующей транспортной нагрузки (уплотнение в полевых условиях). Используемые в настоящее время корреляции между этими плотностями носят эмпирический характер и крайне грубы (например, категории высокого, среднего и низкого трафика). Однако, несмотря на указанные выше ограничения, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений о проектировании смесей.

В частности, существуют существенные различия между лабораторными и полевыми условиями. Конечно, небольшая лабораторная установка, состоящая из нескольких образцов размером 100–150 мм (4–6 дюймов), прессовальной машины и пары испытательных устройств, не может полностью воссоздать реальные условия производства, конструкции и эксплуатации. Например, уплотнение конструкции микса должно создавать такую же общую плотность (содержание пустот), до которой трафик окончательно уплотнит микс в полевых условиях в условиях обслуживания (Roberts et al., 19).96 [1] ). Однако трудно откалибровать количество ударов трамбовки (лабораторное уплотнение) для уплотнения конкретной конструкции и последующей транспортной нагрузки (уплотнение в полевых условиях). Используемые в настоящее время корреляции между этими плотностями носят эмпирический характер и крайне грубы (например, категории высокого, среднего и низкого трафика). Однако, несмотря на указанные выше ограничения, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений о проектировании смесей.

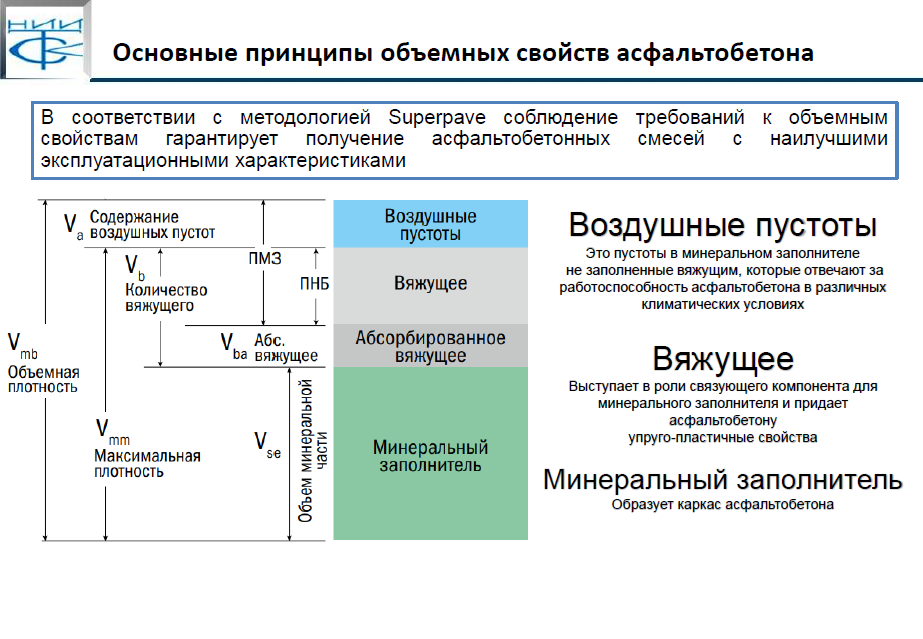

Термины и соотношения HMA Weight-Volume

Состав смеси, и особенно состав смеси Superpave, по своей природе является объемным. То есть он стремится объединить заполнитель и асфальт по объему (в отличие от веса). Измерения объема обычно выполняются косвенно путем определения веса и удельного веса материала, а затем расчета его объема. Таким образом, расчет смеси включает в себя несколько различных измерений пустот и удельного веса. Прежде чем продолжить, важно иметь четкое представление об этих терминах.

- См. Условия и отношения HMA Weight-Volume

Переменные

HMA — довольно сложный материал, к которому предъявляются различные, а иногда и противоречащие друг другу требования к характеристикам. Он должен сопротивляться деформации и растрескиванию, быть прочным с течением времени, устойчивым к повреждениям водой, обеспечивать хорошее сцепление с поверхностью, и в то же время быть недорогим, легко изготавливаемым и легко укладываемым. Чтобы удовлетворить эти требования, дизайнер микса может манипулировать всеми тремя переменными:

Чтобы удовлетворить эти требования, дизайнер микса может манипулировать всеми тремя переменными:

- Совокупный . Такие параметры, как тип (источник), градация и размер, ударная вязкость и сопротивление истиранию, долговечность и прочность, форма и текстура, а также чистота могут быть измерены, оценены и изменены в некоторой степени.

- Асфальтовое вяжущее . Такие параметры, как тип, долговечность, реология, чистота, а также дополнительные модифицирующие агенты могут быть измерены, оценены и в некоторой степени изменены.

- Отношение битумного вяжущего к заполнителю . Обычно выражаемое в виде процентного содержания битумного вяжущего по отношению к общему весу HMA, это соотношение оказывает сильное влияние на характеристики дорожного покрытия HMA. Из-за больших различий в удельном весе заполнителя доля битумного вяжущего , выраженный в процентах от общего веса , может широко варьироваться, даже если объем битумного вяжущего в процентах от общего объема остается довольно постоянным.

Цели

Прежде чем приступить к процедуре проектирования смеси, важно понять, каковы ее цели. В этом разделе представлены типичные качества хорошо приготовленной смеси HMA. Управляя переменными заполнителем, битумным вяжущим и соотношением между ними, состав смеси стремится достичь следующих качеств в конечном продукте HMA (Roberts et al., 19).96 [1] ):

- Сопротивление деформации (стабильность) . HMA не должен искажаться (колействовать) или деформироваться (расталкиваться) под нагрузкой трафика. Деформация HMA связана с одним или несколькими из следующего:

- Общая поверхность и характеристики истирания . Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую устойчивость к деформации. Хрупкие частицы вызывают искажение смеси, потому что они имеют тенденцию разрушаться при перемешивании или нагрузке.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. - Суммарная градация . Градации с чрезмерным содержанием мелких частиц (либо возникающих естественным путем, либо вызванных чрезмерным истиранием) вызывают искажения, поскольку большое количество мелких частиц имеет тенденцию раздвигать более крупные частицы и действовать как смазывающие шарикоподшипники между этими более крупными частицами. Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

- Содержание асфальтового вяжущего . Избыточное содержание битумного вяжущего имеет тенденцию смазывать и раздвигать частицы заполнителя, облегчая их перераспределение под нагрузкой.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это. - Вязкость битумного вяжущего при высоких температурах . В жаркие летние месяцы вязкость битумного вяжущего минимальна, и дорожное покрытие легче деформируется под нагрузкой. Определение битумного вяжущего с минимальной высокотемпературной вязкостью (что можно сделать в процессе выбора битумного вяжущего Superpave) обеспечивает адекватную высокотемпературную вязкость.

- Общая поверхность и характеристики истирания . Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую устойчивость к деформации. Хрупкие частицы вызывают искажение смеси, потому что они имеют тенденцию разрушаться при перемешивании или нагрузке.

- Сопротивление усталости . HMA не должен трескаться при повторяющихся нагрузках с течением времени. Усталостное растрескивание HMA связано с содержанием и жесткостью асфальтового вяжущего. Более высокое содержание битумного вяжущего приведет к тому, что смесь будет иметь большую склонность к упругой деформации (или, по крайней мере, к деформации), а не к разрушению при повторяющихся нагрузках. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно быть достаточно высоким, чтобы предотвратить чрезмерное усталостное растрескивание.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса. - Стойкость к растрескиванию при низких температурах . HMA не должен трескаться при воздействии низких температур окружающей среды. Низкотемпературное растрескивание в первую очередь зависит от низкотемпературной жесткости битумного вяжущего. Выбор битумного вяжущего с адекватными низкотемпературными свойствами (что можно сделать в процессе выбора битумного вяжущего Superpave) должен предотвратить или, по крайней мере, ограничить растрескивание при низких температурах.

- Долговечность . HMA не должен подвергаться чрезмерному старению в процессе производства и срока службы.

Долговечность HMA связана с одним или несколькими из следующих факторов:

Долговечность HMA связана с одним или несколькими из следующих факторов:- Толщина пленки битумного вяжущего вокруг каждой частицы заполнителя . Если толщина пленки, окружающей частицы заполнителя, недостаточна, возможно, что заполнитель может стать доступным для воды через отверстия в пленке. Если заполнитель гидрофильный, вода вытеснит асфальтовую пленку, и сцепление асфальта с заполнителем будет потеряно. Этот процесс обычно называют зачисткой. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно обеспечивать достаточную толщину пленки.

- Воздушные полости . Чрезмерные воздушные пустоты (порядка 8 процентов и более) повышают проницаемость ГМА и обеспечивают более легкий доступ кислорода к большему количеству битумного вяжущего, тем самым ускоряя окисление и улетучивание. Чтобы решить эту проблему, состав смеси HMA стремится скорректировать такие параметры, как содержание асфальта и градация заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

- Влагостойкость . HMA не должен существенно ухудшаться из-за проникновения влаги в смесь. Стойкость к повреждению влагой связана с одним или несколькими из следующих факторов:

- Совокупные минеральные и химические свойства . Некоторые заполнители притягивают влагу к своей поверхности, что может привести к обдиранию. Чтобы решить эту проблему, можно либо избегать склонных к расслоению заполнителей, либо использовать модификатор асфальтового вяжущего, препятствующий расслоению.

- Воздушные полости . Когда воздушные пустоты в HMA превышают примерно 8 процентов по объему, они могут стать взаимосвязанными и позволить воде легко проникать в HMA и вызывать повреждение влаги из-за порового давления или расширения льда. Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

- Сопротивление скольжению . HMA, уложенная в качестве поверхностного слоя, должна обеспечивать достаточное трение при контакте с шиной транспортного средства. Низкое сопротивление скольжению обычно связано с одним или несколькими из следующих факторов:

- Совокупные характеристики, такие как текстура, форма, размер и устойчивость к полировке . Гладкие, округлые или склонные к полировке заполнители менее устойчивы к скольжению. Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

- Асфальтовое вяжущее . Чрезмерное количество битумного вяжущего может вызвать кровотечение HMA.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

- Технологичность . HMA должна быть способна укладываться и уплотняться с разумными усилиями. Работоспособность обычно связана с одним или обоими из следующих факторов:

- Совокупная текстура, форма и размер . Плоские, продолговатые или угловатые частицы имеют тенденцию сцепляться друг с другом, а не скользить друг относительно друга, что затрудняет размещение и уплотнение (обратите внимание, что это почти полностью противоречит желательным свойствам заполнителя для сопротивления деформации). Хотя для количественной оценки удобоукладываемости не существует специальных тестов состава смеси, тесты на форму и текстуру частиц могут выявить возможные проблемы с удобоукладываемостью.

- Суммарная градация . Градация с избыточной мелочью (особенно в диапазоне размеров от 0,60 до 0,30 мм (от № 30 до 50) при использовании природного окатанного песка) может привести к получению нежной смеси.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя. - Асфальтовое вяжущее . При температурах укладки (выше примерно 120 ° C (250 ° F)) битумное вяжущее действует как смазка между частицами заполнителя по мере их уплотнения. Следовательно, низкое содержание битумного вяжущего уменьшает эту смазку, что приводит к менее пригодной для обработки смеси. Обратите внимание, что более высокое содержание битумного вяжущего, как правило, хорошо для удобоукладываемости, но плохо для сопротивления деформации.

- Вязкость битумного вяжущего при температурах смешивания/укладки . Если вязкость асфальтового вяжущего слишком высока при температурах смешивания и укладки, HMA становится трудно высыпать, распределять и уплотнять. Ротационный вискозиметр Superpave специально тестирует вязкость битумного вяжущего при температуре смешивания/укладки.

Зная эти цели, задача разработки смеси состоит в том, чтобы разработать относительно простую процедуру с минимальным количеством тестов и образцов, которая позволит получить смесь со всеми вышеперечисленными качествами HMA.

Основная процедура

Состав смеси HMA – это процесс определения того, какой заполнитель использовать, какое битумное вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов. Чтобы удовлетворить требования, предъявляемые предыдущими желательными свойствами HMA, все процессы проектирования смесей включают три основных этапа:

- Выбор заполнителя . Независимо от конкретного метода, общая процедура проектирования смеси начинается с оценки и выбора источников заполнителя и битумного вяжущего. Разные органы определяют разные методы совокупной приемки. Как правило, батарея совокупных физических тестов периодически запускается на каждом отдельном источнике совокупных данных.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника. - Асфальтовое вяжущее . Хотя различные органы могут указывать и определяют различные методы оценки асфальтового вяжущего, спецификация битумного вяжущего Superpave была или будет принята большинством DOT штата в качестве стандарта (NHI, 2000 [2] ).

- Определение оптимального содержания битумного вяжущего . Методы составления смесей обычно различаются методом, с помощью которого они определяют оптимальное содержание битумного вяжущего. Этот процесс можно разделить следующим образом:

- Приготовьте несколько пробных смесей с различным содержанием битумного вяжущего.

- Уплотните эти пробные смеси в лаборатории. Важно понимать, что этот шаг в лучшем случае является грубым моделированием полевых условий.

- Проведите несколько лабораторных тестов, чтобы определить основные характеристики образца.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий. - Выберите содержание битумного вяжущего, которое наилучшим образом соответствует целям расчета смеси.

Job Mix Formula

Конечным результатом успешной разработки смеси является рекомендуемая смесь заполнителя и битумного вяжущего. Эта рекомендуемая смесь, которая также включает градацию заполнителя и тип битумного вяжущего, часто упоминается как формула рабочей смеси (JMF) или рецепт.

Резюме

Состав смеси HMA представляет собой лабораторный процесс, используемый для определения подходящего заполнителя, битумного вяжущего и их пропорций для использования в HMA. Состав смеси — это процесс управления тремя переменными: (1) заполнителем, (2) содержанием асфальтового вяжущего и (3) соотношением заполнителя и битумного вяжущего с целью получения HMA, устойчивого к деформации, усталости, растрескиванию при низких температурах. устойчивый, прочный, устойчивый к влаге, устойчивый к скольжению и работоспособный. Хотя разработка смеси имеет много ограничений, она оказалась экономически эффективным методом получения важной информации, которая может быть использована для разработки высокоэффективной HMA.

устойчивый, прочный, устойчивый к влаге, устойчивый к скольжению и работоспособный. Хотя разработка смеси имеет много ограничений, она оказалась экономически эффективным методом получения важной информации, которая может быть использована для разработки высокоэффективной HMA.

Сноски (↵ возвращается к тексту)

- Горячие асфальтобетонные смеси, проектирование смесей и строительство . Образовательный фонд Национальной ассоциации асфальтобетонных покрытий. Lanham, MD.↵

- Superpave Fundamentals . Курс № 131053. Компьютерный курс на компакт-диске. Федеральное управление автомобильных дорог. Вашингтон, округ Колумбия↵

UG-Ap-Asphalt Бетонное покрытие | Recycled Materials Resource Center

ВВЕДЕНИЕ

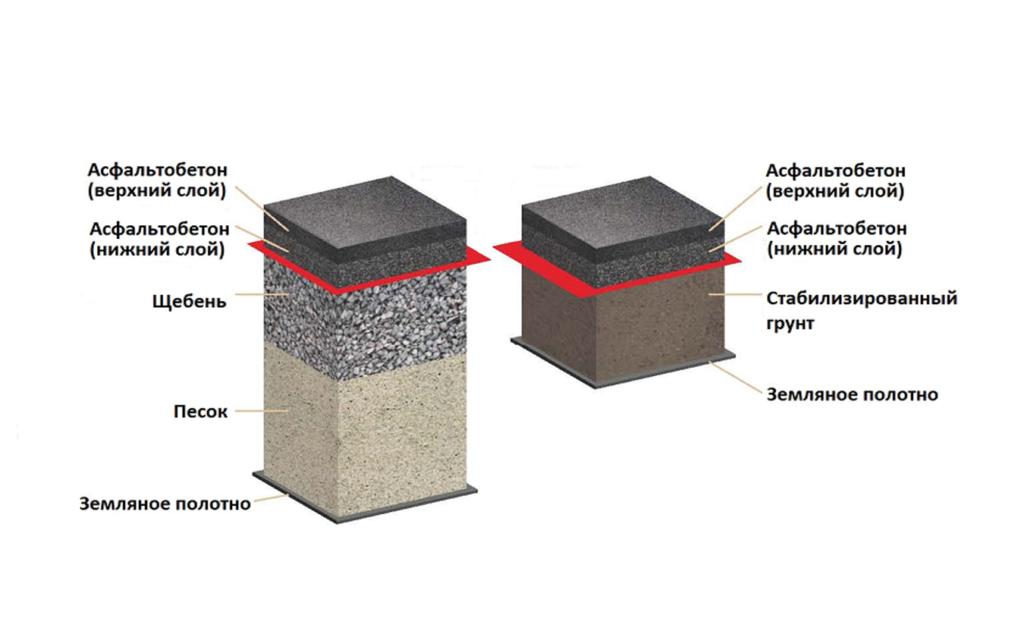

Асфальтобетонное покрытие состоит из комбинации слоев, которые включают асфальтобетонную поверхность, построенную поверх гранулированного или асфальтобетонного основания и основания. Вся конструкция дорожного покрытия, уложенная над земляным полотном, рассчитана на то, чтобы выдерживать транспортную нагрузку и распределять нагрузку по дорожному полотну. Тротуары могут быть построены с использованием горячего или холодного асфальтобетона. Обработка поверхности иногда используется во время строительства дорожного покрытия. Обработка поверхности действует как водонепроницаемое покрытие для существующей поверхности дорожного покрытия, а также обеспечивает устойчивость к истиранию при движении транспорта.

Вся конструкция дорожного покрытия, уложенная над земляным полотном, рассчитана на то, чтобы выдерживать транспортную нагрузку и распределять нагрузку по дорожному полотну. Тротуары могут быть построены с использованием горячего или холодного асфальтобетона. Обработка поверхности иногда используется во время строительства дорожного покрытия. Обработка поверхности действует как водонепроницаемое покрытие для существующей поверхности дорожного покрытия, а также обеспечивает устойчивость к истиранию при движении транспорта.

Горячая асфальтобетонная смесь представляет собой смесь мелкого и крупного заполнителя с битумно-цементным вяжущим, которую смешивают, укладывают и уплотняют в нагретом состоянии. Компоненты нагреваются и смешиваются на центральном заводе и укладываются на дорогу с помощью асфальтоукладчика.

Холодный асфальтобетон представляет собой смесь эмульгированного асфальта и заполнителя, изготовленную, уложенную и уплотненную при температуре окружающего воздуха. Использование холодного асфальтобетона обычно ограничивается сельскими дорогами с относительно небольшой интенсивностью движения. Для более интенсивного движения асфальтовое покрытие с холодной смесью обычно требует верхнего слоя асфальтобетонной смеси с горячей смесью или обработки поверхности, чтобы противостоять движению транспорта. Компоненты холодной асфальтобетонной смеси можно смешивать на центральном заводе или на месте с помощью передвижного миксера.

Использование холодного асфальтобетона обычно ограничивается сельскими дорогами с относительно небольшой интенсивностью движения. Для более интенсивного движения асфальтовое покрытие с холодной смесью обычно требует верхнего слоя асфальтобетонной смеси с горячей смесью или обработки поверхности, чтобы противостоять движению транспорта. Компоненты холодной асфальтобетонной смеси можно смешивать на центральном заводе или на месте с помощью передвижного миксера.

Обработка поверхности состоит из нанесения (иногда многократного нанесения) эмульгированного или жидкого асфальта и выбранного заполнителя, наносимого на подготовленную гранулированную основу или существующую поверхность. После укладки заполнителя смесь укатывают и уплотняют, чтобы получить чистую от пыли поверхность, на которой можно двигаться. Этот тип покрытия распространен на дорогах с легкой и средней интенсивностью движения, которые могут иметь или не иметь существующее битумное покрытие.

МАТЕРИАЛЫ

Компоненты асфальтобетона включают асфальтовый заполнитель и битумное вяжущее. Иногда в горячую асфальтобетонную смесь добавляют минеральный наполнитель.

Иногда в горячую асфальтобетонную смесь добавляют минеральный наполнитель.

Асфальтовый заполнитель

Заполнители, используемые в асфальтовых смесях (горячие асфальтовые смеси, холодные асфальтовые смеси, поверхностные покрытия), составляют примерно 95 процентов смеси по массе. Правильная сортировка заполнителя, прочность, ударная вязкость и форма необходимы для стабильности смеси.

Асфальтовое вяжущее

Асфальтовое вяжущее в асфальтовом покрытии обычно составляет от 5 до 6 процентов от общей массы асфальтовой смеси, оно покрывает и связывает частицы заполнителя вместе. Асфальтовый цемент используется в горячих асфальтобетонных смесях. Жидкий асфальт, представляющий собой асфальтовое вяжущее, диспергированное в воде с помощью эмульгатора или растворителя, используется в качестве связующего при поверхностной обработке и холодных асфальтобетонных покрытиях. Свойства вяжущих часто улучшают или улучшают за счет использования добавок или модификаторов для улучшения адгезии (сопротивления отрыву), текучести, характеристик окисления и эластичности. К модификаторам относятся масла, наполнители, порошки, волокна, воск, растворители, эмульгаторы, смачивающие агенты, а также другие запатентованные добавки.

К модификаторам относятся масла, наполнители, порошки, волокна, воск, растворители, эмульгаторы, смачивающие агенты, а также другие запатентованные добавки.

Минеральный наполнитель

Минеральный наполнитель состоит из очень мелкого инертного минерального вещества, которое добавляется в горячую асфальтовую смесь для улучшения плотности и прочности смеси. Минеральные наполнители составляют менее 6% горячей асфальтобетонной смеси по массе и обычно менее 3%. Типичный минеральный наполнитель полностью проходит через сито 0,060 мм (№ 30), при этом не менее 65% частиц проходят через сито 0,075 мм (№ 200).

СВОЙСТВА МАТЕРИАЛОВ И МЕТОДЫ ИСПЫТАНИЙ

Асфальтовый заполнитель

Поскольку заполнители, используемые в битумных смесях (горячие асфальтовые смеси, холодные асфальтовые смеси, поверхностные покрытия), составляют примерно 95 процентов смеси по массе и примерно 80 процентов по объему, заполнитель (материалы), используемые в асфальтобетоне оказывают сильное влияние на свойства и характеристики смеси. Ниже приводится список и краткий комментарий некоторых из наиболее важных свойств заполнителей, используемых в асфальтобетонных смесях:

Ниже приводится список и краткий комментарий некоторых из наиболее важных свойств заполнителей, используемых в асфальтобетонных смесях:

- Градация – распределение частиц заполнителя по размерам должно представлять собой комбинацию размеров, обеспечивающую оптимальный баланс пустот (плотности) и прочности дорожного покрытия.

- Форма частиц – частицы заполнителя должны иметь угловатую и почти равномерную или кубическую форму, чтобы минимизировать площадь поверхности. Следует избегать плоских или удлиненных частиц.

- Текстура частиц – частицы должны иметь шероховатую, а не гладкую текстуру, чтобы свести к минимуму удаление асфальтового вяжущего.

- Прочность частиц – частицы должны иметь достаточную прочность, чтобы сопротивляться разрушению или разрушению при уплотнении или транспортировке.

- Долговечность – частицы должны быть достаточно прочными, чтобы оставаться неповрежденными в различных климатических условиях и/или при химическом воздействии.

- Удельный вес – удельный вес заполнителя необходим для правильного расчета и определения состава асфальтобетонной смеси.

- Абсорбция – абсорбция заполнителя относится к количеству пустот внутри частицы, которые могут быть заполнены битумным вяжущим (или воздухом, или водой), и является мерой склонности заполнителя поглощать асфальт. Чем выше абсорбция, тем больше потребуется битумного вяжущего.

- Удельный вес – удельный вес заполнителя является показателем уплотненной плотности асфальтобетонной смеси, содержащей этот заполнитель, и выхода дорожного покрытия (объем дорожного покрытия, который потребуется для данной массы дорожного покрытия).

- Стабильность объема – некоторые заполнители могут подвергаться объемному расширению после длительного воздействия влаги, солей против обледенения и т. д., что может способствовать вздутию, растрескиванию и случайному растрескиванию асфальтовых покрытий.

- Вредные компоненты – некоторые заполнители могут содержать опасные количества потенциально реакционноспособных компонентов (сланцы, кремни, сульфаты, щелочи, расширяющиеся силикаты и т. д.), которые могут способствовать вздутию, расслаиванию и растрескиванию дорожного покрытия.

Асфальтовое вяжущее

Хотя компонент асфальтового вяжущего обычно составляет от 5 до 6 процентов массы асфальтобетонной смеси, выбор соответствующей марки асфальта (асфальтовый вяжущий материал или эмульсия) для дорожного движения и климатических условий, в которых укладывается дорожное покрытие смесь, которая должна быть подвергнута воздействию, имеет важное значение для производительности смеси. Некоторые из наиболее важных свойств асфальтового вяжущего, которые используются для различения различных цементов и оценки их качества, включают:

- Пенетрация — мера относительной мягкости или твердости асфальтового вяжущего (или эмульсии) при данной температуре.

- Вязкость – мера сопротивления асфальтового вяжущего течению при данной температуре.

- Пластичность – мера способности асфальтового вяжущего подвергаться удлинению под действием напряжения растяжения при данной температуре.

- Несовместимость – мера фазового разделения компонентов полимер-модифицированных битумных вяжущих при хранении и использовании. Такое разделение нежелательно, так как оно приводит к значительному изменению свойств вяжущего и асфальта, в котором оно используется.

В таблице 1 приведен список стандартных методов испытаний, которые используются для оценки пригодности обычных минеральных заполнителей для использования в асфальтовых покрытиях.

| Собственность | Метод испытаний | Артикул |

| Общие характеристики | Крупный заполнитель для битумных смесей для дорожного покрытия | АСТМ D692 |

| Мелкие заполнители для битумных смесей для дорожного покрытия | АСТМ Д1073/ААШТО М 29 | |

| Стальные шлаковые заполнители для битумных смесей для дорожного покрытия | АСТМ Д5106 | |

| Заполнитель для обработки одной или нескольких поверхностей | АСТМ Д1139 | |

| измельченных заполнителей для тротуаров из щебня | АСТМ D693 | |

| Градация | Ситовой анализ мелких и крупных заполнителей | АСТМ К136/ААШТО Т27 |

| Размеры заполнителя для строительства дорог и мостов | АСТМ Д448/ААШТО М43 | |

| Форма частиц | Индекс формы и текстуры совокупных частиц | АСТМ D3398 |

| Плоские и удлиненные частицы в крупном заполнителе | АСТМ Д4791 | |

| Содержание неуплотненных пустот в мелкозернистом заполнителе (в зависимости от формы частиц, текстуры поверхности и гранулометрического состава) (Испытания являются частью процедуры проектирования SHRP Superpave Level 1 для горячей асфальтобетонной смеси) | АСТМ К1252/ААШТО ТР33 | |

| Текстура частиц | Ускоренная полировка заполнителей с помощью британского круга (не получило широкого распространения в Северной Америке) | АСТМ Д3319/Т279 |

| Нерастворимый остаток в карбонатных заполнителях Косвенная мера сопротивления заполнителя износу путем определения количества присутствующей карбонатной породы) | АСТМ D3042 | |

| Керосиновый эквивалент центрифуги (используется только как часть процедуры разработки смеси Hveem) | АСТМ Д5148 | |

| Прочность частиц | Устойчивость к разрушению крупногабаритного грубого заполнителя при истирании и ударе в машине Лос-Анджелеса | АСТМ С535 |

| Стойкость к разложению мелкого крупнозернистого заполнителя при истирании и ударе в машине Los Angeles | АСТМ К131/ААШТО Т96 | |

| Деградация мелкозернистого заполнителя вследствие истирания | АСТМ С1137 | |

| Долговечность | Совокупный индекс долговечности | АСТМ Д3744/ААШТО Т210 |

| Прочность заполнителей при использовании сульфата натрия или сульфата магния | АСТМ К88/ААШТО Т104 | |

| Прочность агрегатов путем замораживания и оттаивания | ААШТО Т103 | |

| Удельный вес и абсорбция | Удельный вес и поглощение крупного заполнителя | АСТМ К127/ААШТО Т85 |

| Удельный вес и поглощение мелких заполнителей | АСТМ К128/ААШТО Т84 | |

| Масса | Удельный вес и пустоты в заполнителе | АСТМ К29/К29М/ААШТО Т19 |

| Стабильность объема | Потенциальное расширение заполнителей в результате реакций гидратации (Разработан для измерения потенциала расширения заполнителей стального шлака) | АСТМ Д4792 |

| Вредные компоненты | Эквивалентная стоимость песка в почвах и мелких заполнителях (косвенная мера содержания глины в смесях заполнителей) | АСТМ Д2419 |

| Глинистые комки и рыхлые частицы в заполнителях | АСТМ С142 |

В таблице 2 приведен список стандартных методов испытаний, используемых для определения характеристик битумного вяжущего.

Таблица 2 Процедуры испытаний асфальтового вяжущего

| Собственность | Метод испытаний | Артикул |

| Общие характеристики | Извлечение асфальта из раствора по методу Абсона | АСТМ Д1856 |

| Асфальтовый цемент с грануляцией для использования в дорожном строительстве | АСТМ Д946 | |

| Асфальтовый цемент с грануляцией для использования в дорожном строительстве | АСТМ D3381 | |

| Эмульгированный асфальт | АСТМ Д977 | |

| Реология | Проникновение в битумные материалы | АСТМ Д5 |

| Приготовление смесей вязкости для переработанных битумных материалов | АСТМ D4887 | |

| Кинематическая вязкость асфальта | АСТМ Д2170 | |

| Пластичность битумных материалов | АСТМ Д113 | |

| Воздействие тепла/воздуха на асфальтовые материалы с помощью теста в тонкопленочной печи | АСТМ Д1754 | |

| Тестирование вяжущего уровня 1 SHRP | A-407 | |

| Несовместимость | Испытание на стабильность при хранении | Справочник Shell по производству битума, 1995 г. |

Минеральный наполнитель

Минеральные наполнители состоят из мелкодисперсного минерального вещества, такого как каменная пыль, шлаковая пыль, гашеная известь, гидравлический цемент, летучая зола, лесс или другое подходящее минеральное вещество.

Минеральные наполнители выполняют двойную функцию при добавлении в асфальтобетонные смеси. Та часть минерального наполнителя, которая меньше толщины асфальтовой пленки, и битумно-цементное вяжущее образуют строительный раствор или мастику, что способствует повышению жесткости смеси. Частицы, превышающие толщину асфальтовой пленки, ведут себя как минеральные заполнители и, следовательно, вносят свой вклад в точки контакта между отдельными частицами заполнителя. Градация, форма и текстура минерального наполнителя существенно влияют на характеристики горячей асфальтобетонной смеси.

Некоторые из наиболее важных свойств минерального наполнителя, используемого в асфальтобетонных покрытиях, следующие:

- Градация — минеральные наполнители должны иметь 100 процентов частиц, проходящих через 0,60 мм (сито № 30), от 95 до 100 процентов 0,30 мм (сито № 40) и 70 процентов проходят 0,075 мм (сито № 200).

- Пластичность – минеральные наполнители должны быть непластичными, чтобы частицы не связывались друг с другом.

- Вредные материалы – процентное содержание вредных материалов, таких как глина и сланец, в минеральном наполнителе должно быть сведено к минимуму, чтобы предотвратить разрушение частиц.

В таблице 3 приведен список применимых методов испытаний, содержащих критерии, которые используются для определения пригодности обычных наполнителей для использования в асфальтобетонных покрытиях.

| Собственность | Метод испытаний | Артикул |

| Общие характеристики | Минеральный наполнитель для битумных смесей для дорожного покрытия | АСТМ Д242/ААШТО М 17 |

| Градация | Ситовой анализ минерального наполнителя для дорожных и дорожных материалов | АСТМ Д546 |

| Пластичность | Предел жидкости, предел пластичности и индекс пластичности почв | АСТМ Д4315 |

| Вредные материалы | Эквивалентное значение песка для почв и мелких заполнителей (Косвенный показатель содержания глины в смесях заполнителей) | АСТМ Д2419 |

АСФАЛЬТОБЕТОННЫЙ МАТЕРИАЛ

Пропорции смеси для должным образом уплотненной асфальтобетонной смеси для дорожного покрытия определяются в лаборатории во время испытаний состава смеси. Способность правильно подобранной асфальтовой смеси для дорожного покрытия противостоять потенциально опасным последствиям отделения асфальтового вяжущего от частиц заполнителя также регулярно оценивается в лаборатории. Чтобы правильно работать в полевых условиях, хорошо разработанная смесь для асфальтобетонного покрытия должна быть уложена в надлежащем диапазоне температур и должным образом уплотнена. Асфальтобетонные смеси для дорожного покрытия следует оценивать по следующим свойствам:

Способность правильно подобранной асфальтовой смеси для дорожного покрытия противостоять потенциально опасным последствиям отделения асфальтового вяжущего от частиц заполнителя также регулярно оценивается в лаборатории. Чтобы правильно работать в полевых условиях, хорошо разработанная смесь для асфальтобетонного покрытия должна быть уложена в надлежащем диапазоне температур и должным образом уплотнена. Асфальтобетонные смеси для дорожного покрытия следует оценивать по следующим свойствам:

- Стабильность – нагрузка, которую может принять хорошо уплотненная смесь для дорожного покрытия до разрушения. Требуется достаточная стабильность микса, чтобы удовлетворить требования трафика без искажений или смещения.

- Поток – максимальная диаметральная деформация сжатия, измеренная в момент разрушения. Отношение устойчивости по Маршаллу к текучести приблизительно соответствует характеристикам нагрузки-деформации смеси и, следовательно, указывает на устойчивость материала к остаточной деформации в процессе эксплуатации.

- Воздушные пустоты – процент пустот в матрице заполнителя-вяжущего, которые не заполнены вяжущим. Должны быть обеспечены достаточные пустоты, чтобы обеспечить небольшое дополнительное уплотнение при движении и небольшое расширение асфальта из-за повышения температуры без смывания, просачивания или потери устойчивости.

- Стойкость к отрыву – способность смеси для дорожного покрытия сопротивляться потере прочности на растяжение из-за отделения битумного вяжущего от заполнителя. Низкая устойчивость к зачистке может привести к распаду смеси.

- Модуль упругости – мера жесткости хорошо утрамбованной дорожной смеси при заданных условиях приложения нагрузки. Смесь с низким модулем упругости будет подвержена деформации, тогда как высокий модуль упругости указывает на хрупкость смеси.

- Уплотненная плотность – максимальный удельный вес или плотность надлежащим образом разработанной смеси для дорожного покрытия, уплотненной в соответствии с предписанными процедурами уплотнения в лаборатории.

- Удельный вес – мера плотности асфальтобетонной смеси, уплотняемой в полевых условиях в соответствии с техническими условиями проекта.

В таблице 4 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик смесей для дорожного покрытия.

Недавние разработки в области исследования конструкции асфальтового покрытия, которые проводились в рамках Стратегической программы исследований автомобильных дорог (SHRP), привели к разработке новой процедуры расчета асфальтобетонной смеси, получившей название Superpave (Процедура расчета превосходных характеристик асфальтового покрытия). В то время как традиционный подход к расчету смеси (с использованием методов расчета смеси Маршалла или методов Хвеема) был основан на эмпирических лабораторных процедурах расчета, подход к расчету смеси Superpave представляет собой усовершенствованную систему для определения асфальтового вяжущего и минеральных заполнителей, разработки состава асфальтобетонной смеси, а также анализа и определения Прогноз работы дорожного покрытия. Система включает в себя спецификацию асфальтового вяжущего (вяжущие с классом эффективности), систему проектирования и анализа горячей асфальтобетонной смеси, а также компьютерное программное обеспечение, объединяющее компоненты системы. Уникальная особенность системы Superpave заключается в том, что это подход к спецификации, основанный на характеристиках, при этом испытания и анализ имеют прямое отношение к полевым характеристикам.

Система включает в себя спецификацию асфальтового вяжущего (вяжущие с классом эффективности), систему проектирования и анализа горячей асфальтобетонной смеси, а также компьютерное программное обеспечение, объединяющее компоненты системы. Уникальная особенность системы Superpave заключается в том, что это подход к спецификации, основанный на характеристиках, при этом испытания и анализ имеют прямое отношение к полевым характеристикам.

| Собственность | Метод испытаний | Артикул |

| Стабильность и характеристики текучести (также воздушные пустоты) | Метод Маршалла | ААШТО Т245 |

| Метод Хвеем | ААШТО Т246, Т247 | |

| Институт асфальта Рекомендуемый метод холодной смеси | Руководство по холодным смесям Института асфальта | |

| Сопротивление пластическому течению битумных смесей с использованием аппарата Маршалла | АСТМ Д1559 | |

| Сопротивление зачистке | Погружение – метод Маршалла | АСТМ D4867 |

| Погружение – метод Маршалла | AASHTO T283 (модифицированный метод Лоттмана) | |

| Модуль упругости | Дизайн смеси Superpave | Асфальтовый институт Superpave Серия № 1 (СП-1) |

| Асфальтовый институт Superpave Серия № 2 (СП-2) | ||

| Масса | Теоретический максимальный удельный вес и плотность битумных смесей для дорожного покрытия | АСТМ Д2041 |

| Уплотненная плотность | Плотность уплотненных битумных смесей для дорожного покрытия на месте | АСТМ Д2950 |

Состав и анализ смеси Superpave выполняется на одном из трех все более строгих уровней производительности. Superpave Level 1 — это усовершенствованная процедура подбора материалов и расчета объемной смеси; На уровне 2 в качестве отправной точки используется та же процедура объемного расчета смеси, что и на уровне 1, в сочетании с набором тестов для прогнозирования характеристик смеси; а Уровень 3 включает в себя более полный набор тестов для достижения более надежного уровня прогнозирования производительности. В настоящее время завершена только спецификация асфальтобетонного вяжущего с классом характеристик и подход Superpave уровня 1, а модели прогнозирования характеристик, используемые в процедурах уровня 2 и уровня 3, все еще проходят проверку.

Superpave Level 1 — это усовершенствованная процедура подбора материалов и расчета объемной смеси; На уровне 2 в качестве отправной точки используется та же процедура объемного расчета смеси, что и на уровне 1, в сочетании с набором тестов для прогнозирования характеристик смеси; а Уровень 3 включает в себя более полный набор тестов для достижения более надежного уровня прогнозирования производительности. В настоящее время завершена только спецификация асфальтобетонного вяжущего с классом характеристик и подход Superpave уровня 1, а модели прогнозирования характеристик, используемые в процедурах уровня 2 и уровня 3, все еще проходят проверку.

Пользователям рекомендуется ознакомиться с публикациями Superpave Series № 1 и № 2 Института асфальтобетона, перечисленными в справочном разделе, для получения подробной информации об оборудовании для проектирования смесей Superpave и методах испытаний, а также о требованиях к асфальтобетонному вяжущему с классом характеристик.

ССЫЛКИ НА ДОПОЛНИТЕЛЬНУЮ ИНФОРМАЦИЮ

Руководство AASHTO по проектированию конструкций дорожного покрытия .

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это. Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса. Долговечность HMA связана с одним или несколькими из следующих факторов:

Долговечность HMA связана с одним или несколькими из следующих факторов: Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси. Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание. Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника. Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.