Содержание

Пример подбора состава асфальтобетонной смеси

3.8. Необходимо подобрать состав

мелкозернистой горячей асфальтобетонной

смеси типа Б марки II для плотного

асфальтобетона, предназначенного для

устройства верхнего слоя покрытия в

III дорожно-климатической зоне.

Имеются следующие материалы:

щебень гранитный фракции 5-20 мм;

щебень известняковый фракции 5-20 мм;

песок речной;

материал из отсевов дробления гранита;

материал из отсевов дробления известняка;

минеральный порошок неактивированный;

битум нефтяной марки БНД 90/130 (по паспорту).

Характеристика испытываемых материалов

приведена ниже.

Щебень гранитный: марка по прочности

при раздавливании в цилиндре — 1000, марка

по износу — И-I, марка по

морозостойкости — Мрз25, истинная плотность

— 2,70 г/см3;

щебень известняковый: марка по прочности

при раздавливании в цилиндре — 400, марка

по износу — И-IV, марка по

морозостойкости — Мрз15, истинная плотность

— 2,76 г/см3;

песок речной: содержание пылеватых и

глинистых частиц — 1,8%, глины — 0,2% массы,

истинная плотность — 2,68 г/см3;

материал из отсевов дробления гранита

марки 1000:

содержание пылеватых и глинистых частиц

— 5%, глины — 0,4% массы, истинная плотность

— 2,70 г/см3;

материал из отсевов дробления известняка

марки 400: содержание пылеватых и глинистых

частиц — 12%, глины — 0,5% массы, истинная

плотность — 2,76 г/см3;

минеральный порошок неактивированный:

пористость — 33% объема, набухание образцов

из смеси порошка с битумом — 2% объема,

истинная плотность — 2,74 г/см3,

показатель битумоемкости — 59 г, влажность

— 0,3% массы;

битум: глубина проникания иглы при 25°С

— 94×0,1 мм, при 0°С —

31×0,1 мм, температура

размягчения — 45°С, растяжимость при 25°С

— 80 см, при 0°С — 6 см, температура хрупкости

по Фраасу — минус 18°С, температура вспышки

— 240°С, сцепление с минеральной частью

асфальтобетонной смеси выдерживает,

индекс пенетрации — минус 1.

По результатам испытаний пригодными

для приготовления смесей типа Б марки

II можно считать щебень гранитный, песок

речной, материал из отсевов дробления

гранита, минеральный порошок и битум

марки БНД 90/130.

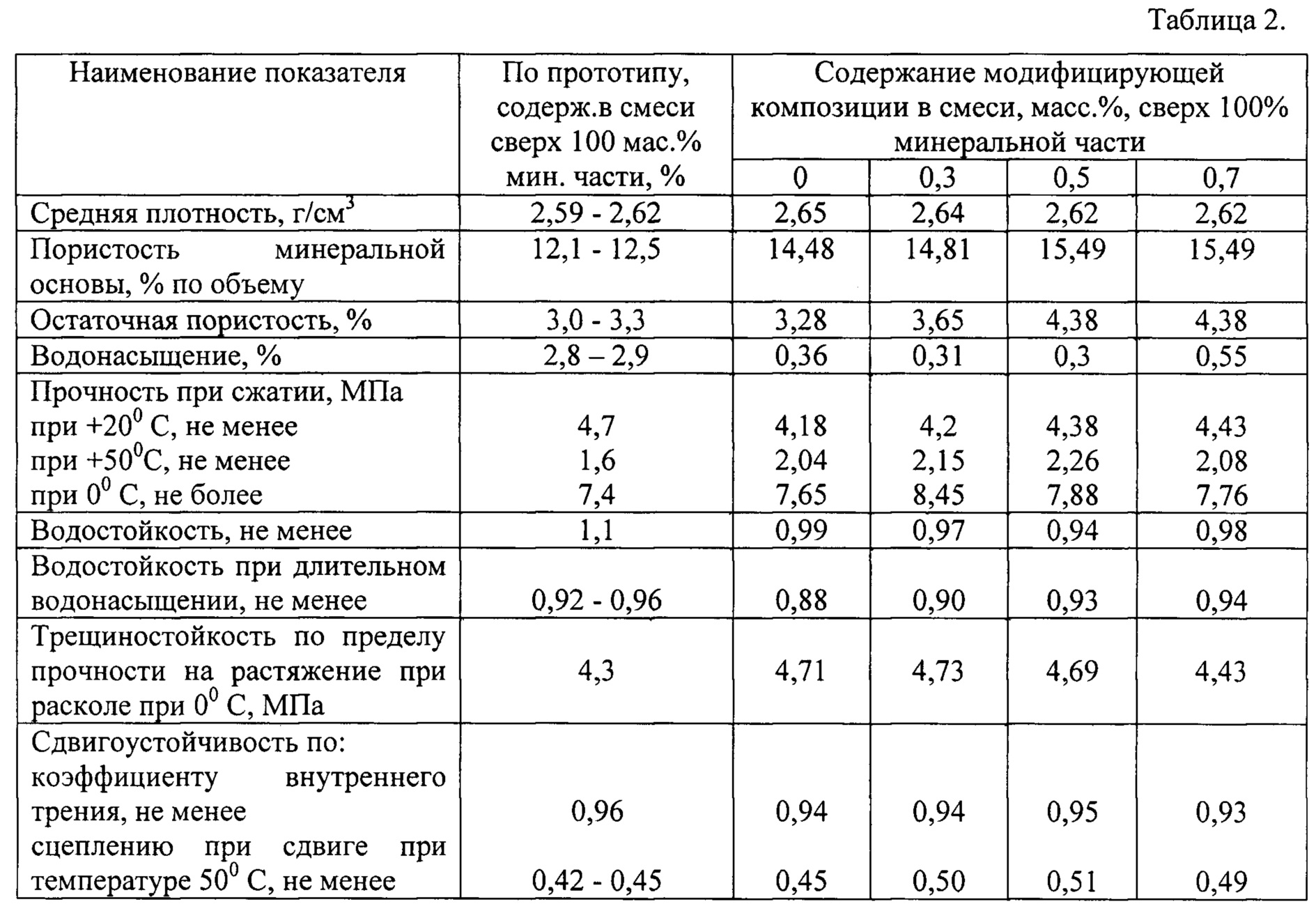

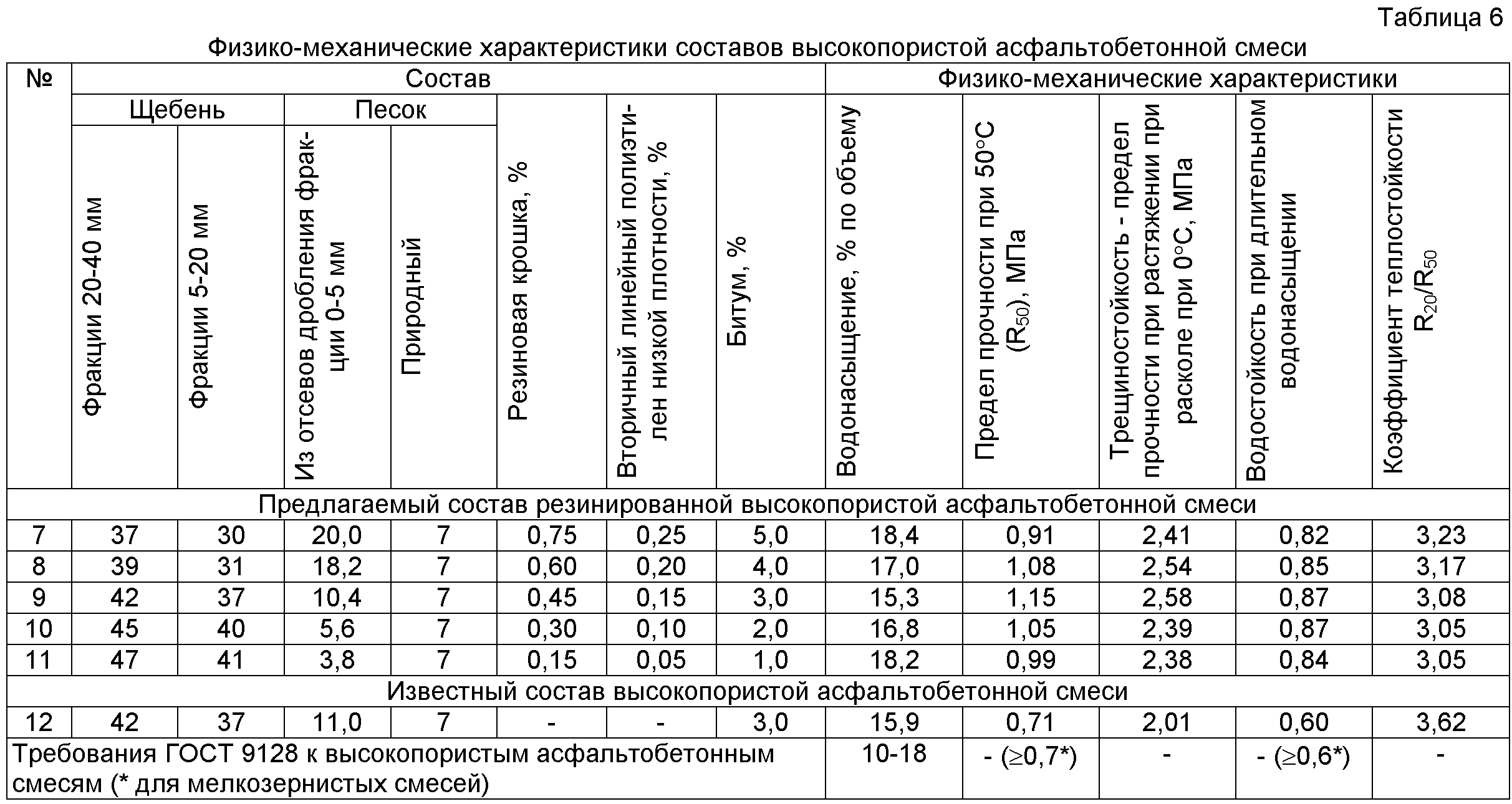

Таблица 7

Минеральный | Массовая | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

Исходные данные | ||||||||||

Щебень | 100 | 95 | 57 | 5 | — | — | — | — | — | — |

Песок | 100 | 100 | 100 | 100 | 92,4 | 73 | 64 | 38 | 24 | 2,0 |

Материалы | 100 | 100 | 100 | 100 | 78 | 49 | 30 | 21 | 11 | 7,2 |

Минеральный | 100 | 100 | 100 | 100 | 100 | 100 | 98 | 93 | 83 | 74 |

Расчетные данные | ||||||||||

Щебень | 50 | 47,5 | 28,5 | 2,5 | — | — | — | — | — | — |

Песок | 22 | 22 | 22 | 22 | 20,3 | 16,1 | 14,1 | 8,4 | 5,3 | 0,4 |

Материалы | 20 | 20 | 20 | 20 | 16,6 | 9,8 | 6 | 4,2 | 2,2 | 1,4 |

Минеральный | 8 | 8 | 8 | 8 | 8 | 8 | 7,8 | 7,4 | 6,6 | 5,9 |

Итого: | 100 | 97,5 | 78,5 | 52,5 | 43,9 | 33,9 | 27,9 | 20,0 | 14,1 | 7,7 |

Требования | 95-100 | 85-100 | 70-100 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 |

Щебень известняковый и материал из

отсевов дробления известняка не отвечают

требованиям табл. 10и

10и

11ГОСТ

9128-84по показателям прочности.

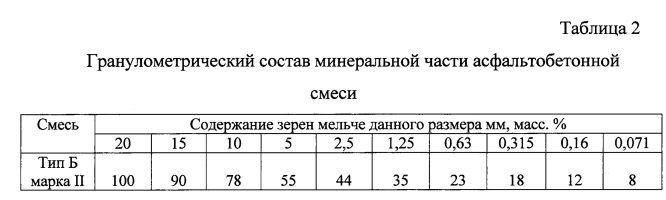

Зерновые составы отобранных минеральных

материалов приведены в табл.

7.

Расчет состава минеральной части

асфальтобетонной смеси начинают с

определения такого соотношения масс

щебня, песка и минерального порошка,

при котором зерновой состав смеси этих

материалов удовлетворяет требованиям

табл. 6 ГОСТ

9128-84.

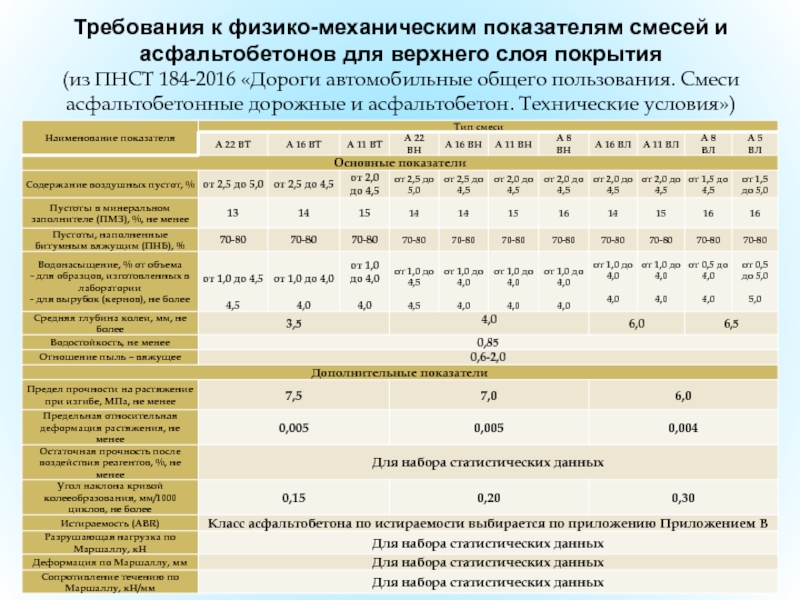

Современные асфальтобетоны, подбор состава

Для того чтобы получить нужный состав асфальтобетона, необходимо выбрать рациональное соотношение между заданными техническими параметрами и элементами, из которых и состоит, собственно, сама смесь. Строительная лаборатория Центра независимых строительных экспертиз включило процесс подбора асфальтобетона в сферу своих услуг.

Лабораторные испытания по асфальтобетону могут состоять из нескольких методов проектирования состава:

- Метод П.В. Сахарова.

- Метод модуля насыщения профессора Дюрье.

- Проектирование асфальтобетона по заданным условиям эксплуатации покрытия (профессор Рыбтева И.А.).

- Методика, разработанная СоюзДорНИИ относительно проектирования предельных кривых плотных смесей. Последняя получила наиболее широкое распространение на сегодняшний день.

Для приготовления асфальтобетона должны быть использованы исключительно материалы высокого качества, соответствующие стандартам строительства. Показатели прочности, влагостойкости, плотности и другие характерные особенности формируются в зависимости от климата, возможных нагрузок и прочих условиях работы.

Лабораторные испытания методом СоюзДорНИИ можно описать следующим образом:

- Эксперты лаборатории получают задание, в котором указываются характеристики исходных элементов: вид асфальтобетонной смеси, ее марка, плотность, тип, назначение, крупность, конструктивный слой. Состав подбирается с таким расчетом, чтобы в нем присутствовали экономичные элементы, не требующие к тому же больших расходов.

- На следующем этапе рассчитываются предельные кривые плотных смесей. Для этой цели действует особый порядок. Определяется зерновой состав (минеральный порошок, щебень, высевки, песок). Все составляющие должны соответствовать принятым в строительстве стандартам. Далее рассчитывается соотношения между минеральными компонентами смеси, полученный состав сравнивают с ГОСТом.

В специальных таблицах приводятся данные для смесей такого рода. Если состав им соответствует, значит, задачу считают выполненной. Если нет― изменяется соотношение частей, производится перерасчет по фракциям. Случается, что строительная лаборатория с первого раза не может подобрать верный зерновой состав, тогда, как правило, берут исходные заполнители, имеющие другой зерновой состав.

- Для изготовления пробных образцов принимается формула расчетного соотношения компонентов на минеральной основе и битумным вяжущим, доля которого периодически изменяется. В основном за исходные берут три смеси: одна соответствует требованиям ГОСТ, две другие ― на 10-15% отличаются от нее в сторону уменьшения или увеличения.

Когда образцы получены, начинаются испытания. Таким образом определяется та смесь, которая покажет наилучшие результаты.

- На основе выбранного состава снова делают опытные образцы и испытывают их по правилам стандарта. Соответствие физико-механических особенностей проверяют по специальным таблицам.

Что касается расчета состава, то его производят после определения типа и марки асфальтобетона, а также разновидности битума. Основанием для выбора служат дорожно-климатическая зона строительствапроектная категория автодороги. Перед тем как приступать к окончательным расчетам, анализируют минеральные материалы методом рассеивания всех компонентов через стандартные сита.

Состав смеси изменяют в том случае, когда лабораторные испытания асфальтобетона показывают его несоответствие в той или иной степени принятым нормативам.

Асфальтобетон на сегодняшний день очень популярен как элемент строительной отрасли. Чаще всего он выступает в роли верхнего дорожного покрытия благодаря недорогой цене и оптимальным сочетанием характеристик, необходимых для полотна дороги.

Чаще всего он выступает в роли верхнего дорожного покрытия благодаря недорогой цене и оптимальным сочетанием характеристик, необходимых для полотна дороги.

Классификация асфальтобетона может рассматриваться либо с точки зрения типа заполнителя, либо его содержания, а также по назначению, размеру минеральных зерен, температуре, степени удобства обработки. По типу наполненности асфальтобетон бывает:

- Песчаный (отсутствуют крупные фракции в виде гравия и щебня).

- Щебеночный (в состав входит щебень, битум, минеральный порошок, песок).

- Гравийный (в любом случае в нем присутствует либо песчано-гравийная смесь, либо гравий).

По содержанию наполнителя, с которым работает строительная лаборатория, различают несколько типов асфальтобетона:

- Состав с 70% содержанием щебня, который имеет наиболее высокую плотность.

- Тип А (щебень составляет 50-60%).

- Тип Б (35-50% щебня).

- Тип В (20-35% щебня).

Температурный режим у асфальтобетона может быть горячий, теплый и холодный. Зависит данное обстоятельство от свойств битума, входящего в состав смеси. Каждая из них имеет свою температуру уплотнения. Горячая ― примерно 120 градусов, теплая – от 40 до 80 градусов, холодная ― не менее 10 градусов.

По назначению асфальтобетон делят на следующие группы:

- Дорожный, который используется при закладке тротуаров, магистралей и дорог.

- Аэродромный, предназначенный для взлетно-посадочных и других аэродромных площадок.

- Гидротехнический, необходимый при обустройстве гидротехнических сооружений.

- Промышленный (для полов и плоской кровли в гаражах и зданиях промышленного назначения).

- Декоративный, для оформления переходов, городских площадей и разделительных полос.

В зависимости от размера минеральных зерен горячие асфальтобетонные смеси делятся на мелкозернистые, средние, крупные и песчаные. Асфальтобетон также можно определять по такому свойству, как удобство обработки.

Асфальтобетон также можно определять по такому свойству, как удобство обработки.

- Достаточно подвижная жесткая масса, которую легко разложить на основании. Необходимо хорошо уплотнять.

- Пластичная масса, которую легче уплотнять, но сложнее раскладывать в силу консистенции.

- Литая масса, для раскладки которой требуются серьезные усилия, зато уплотнение можно не производить вообще, либо использовать легкий каток.

Производство асфальтобетона проходит несколько стадий. Для начала все составляющие тщательно проверяются и анализируются. Готовый асфальт также испытывают на прочность, водонепроницаемость, стойкость к нагрузкам и пр. Цех по изготовлению данного материала должен отвечать особенным климатическим и температурным нормам. Наилучший результат гарантирует строгий контроль качества на всех этапах и соответствие технически стандартам.

Зачем вообще производят лабораторные изыскания в области асфальтобетонных смесей? Ответ очевиден― установить оптимальное соотношение ингредиентов, благодаря которому покрытие будет максимально качественным. Основную роль здесь играют такие показатели, как пористость и плотность.

Основную роль здесь играют такие показатели, как пористость и плотность.

В результате многочисленных исследований было доказано, что рост коэффициента плотности немного более минимальной нормы (1%), способен обеспечить устойчивые показатели увеличения плотности на сжатие, растяжение при изгибе, максимальной деформации. Другими словами, качество плотности покрытия из асфальтобетона оказывает влияние на его прочность по сдвигу и усталостную.

Свойства асфальтобетона улучшают также за счет применения таких материалов, как добавление ПАВ, резины, латекса, активированных материалов из его состава. Задача лаборатории в данном контексте (найти также бюджетный вариант подбора состава смеси асфальтобетона).

HMA Mix Design Fundamentals – Pavement Interactive

HMA состоит из двух основных ингредиентов: заполнителя и битумного вяжущего. Состав смеси HMA – это процесс определения того, какой заполнитель использовать, какое асфальтовое вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов.

Когда заполнитель и битумное вяжущее объединяются для получения однородного вещества, это вещество, HMA, приобретает новые физические свойства, которые связаны с физическими свойствами его компонентов, но не идентичны им. Механические лабораторные испытания можно использовать для характеристики основной смеси или прогнозирования свойств смеси. Состав смеси HMA развился как лабораторная процедура, в которой используется несколько критических тестов для получения ключевых характеристик каждой пробной смеси HMA. Хотя эти характеристики не являются исчерпывающими, они могут дать разработчику смеси хорошее представление о том, как конкретная смесь будет работать в полевых условиях во время строительства и при последующей транспортной нагрузке.

В этом разделе рассматриваются основные принципы проектирования смесей, общие для всех методов проектирования смесей. Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование и термины и отношения веса и объема), чтобы установить основу для последующего обсуждения. Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси (которую используют все методы Hveem, Marshall и Superpave).

Во-вторых, представлены переменные, которыми может манипулировать смешанный дизайн. В-третьих, представлены основные цели дизайна смеси. Наконец, представлена общая процедура проектирования смеси (которую используют все методы Hveem, Marshall и Superpave).

Концепции

Прежде чем обсуждать какие-либо особенности дизайна смеси, важно понять несколько основных концепций дизайна смеси:

- Дизайн смеси — это имитация

- Термины и соотношения веса и объема HMA

Разработка смеси — это симуляция

Прежде всего, разработка смеси — это лабораторная симуляция. Дизайн смеси предназначен для имитации реального производства, конструкции и производительности HMA, насколько это возможно. Затем на основе этой симуляции мы можем предсказать (с достаточной степенью уверенности), какой тип конструкции смеси лучше всего подходит для конкретного рассматриваемого приложения и как он будет работать.

Будучи симуляцией, дизайн микса имеет свои ограничения. В частности, существуют существенные различия между лабораторными и полевыми условиями. Конечно, небольшая лабораторная установка, состоящая из нескольких образцов размером 100–150 мм (4–6 дюймов), прессовальной машины и пары испытательных устройств, не может полностью воссоздать реальные условия производства, конструкции и эксплуатации. Например, уплотнение конструкции микса должно создавать такую же общую плотность (содержание пустот), до которой трафик окончательно уплотнит микс в полевых условиях в условиях обслуживания (Roberts et al., 19).96 [1] ). Однако трудно откалибровать количество ударов трамбовки (лабораторное уплотнение) для уплотнения конкретной конструкции и последующей транспортной нагрузки (уплотнение в полевых условиях). Используемые в настоящее время корреляции между этими плотностями носят эмпирический характер и крайне грубы (например, категории высокого, среднего и низкого трафика). Однако, несмотря на указанные выше ограничения, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений о проектировании смесей.

В частности, существуют существенные различия между лабораторными и полевыми условиями. Конечно, небольшая лабораторная установка, состоящая из нескольких образцов размером 100–150 мм (4–6 дюймов), прессовальной машины и пары испытательных устройств, не может полностью воссоздать реальные условия производства, конструкции и эксплуатации. Например, уплотнение конструкции микса должно создавать такую же общую плотность (содержание пустот), до которой трафик окончательно уплотнит микс в полевых условиях в условиях обслуживания (Roberts et al., 19).96 [1] ). Однако трудно откалибровать количество ударов трамбовки (лабораторное уплотнение) для уплотнения конкретной конструкции и последующей транспортной нагрузки (уплотнение в полевых условиях). Используемые в настоящее время корреляции между этими плотностями носят эмпирический характер и крайне грубы (например, категории высокого, среднего и низкого трафика). Однако, несмотря на указанные выше ограничения, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений о проектировании смесей.

Термины и соотношения HMA Weight-Volume

Состав смеси, и особенно состав смеси Superpave, по своей природе является объемным. То есть он стремится объединить заполнитель и асфальт по объему (в отличие от веса). Измерения объема обычно выполняются косвенно путем определения веса и удельного веса материала, а затем расчета его объема. Таким образом, расчет смеси включает в себя несколько различных измерений пустот и удельного веса. Прежде чем продолжить, важно иметь четкое представление об этих терминах.

- См. Условия и отношения HMA Weight-Volume

Переменные

HMA — довольно сложный материал, к которому предъявляются различные, а иногда и противоречащие друг другу требования к характеристикам. Он должен сопротивляться деформации и растрескиванию, быть прочным с течением времени, устойчивым к повреждениям водой, обеспечивать хорошее сцепление с поверхностью, и в то же время быть недорогим, легко изготавливаемым и легко укладываемым. Чтобы удовлетворить эти требования, дизайнер микса может манипулировать всеми тремя переменными:

Чтобы удовлетворить эти требования, дизайнер микса может манипулировать всеми тремя переменными:

- Совокупный . Такие параметры, как тип (источник), градация и размер, ударная вязкость и сопротивление истиранию, долговечность и прочность, форма и текстура, а также чистота могут быть измерены, оценены и изменены в некоторой степени.

- Асфальтовое вяжущее . Такие параметры, как тип, долговечность, реология, чистота, а также дополнительные модифицирующие агенты могут быть измерены, оценены и изменены до некоторой степени.

- Отношение битумного вяжущего к заполнителю . Обычно выражаемое в виде процентного содержания битумного вяжущего по отношению к общему весу HMA, это соотношение оказывает сильное влияние на характеристики дорожного покрытия HMA. Из-за больших различий в удельном весе заполнителя доля битумного вяжущего , выраженный в процентах от общего веса , может широко варьироваться, даже если объем битумного вяжущего в процентах от общего объема остается довольно постоянным.

Цели

Прежде чем приступить к процедуре проектирования смеси, важно понять, каковы ее цели. В этом разделе представлены типичные качества хорошо приготовленной смеси HMA. Управляя переменными заполнителем, битумным вяжущим и соотношением между ними, состав смеси стремится достичь следующих качеств в конечном продукте HMA (Roberts et al., 19).96 [1] ):

- Сопротивление деформации (стабильность) . HMA не должен искажаться (колействовать) или деформироваться (расталкиваться) под нагрузкой трафика. Деформация HMA связана с одним или несколькими из следующего:

- Общая поверхность и характеристики истирания . Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую устойчивость к деформации. Хрупкие частицы вызывают искажение смеси, потому что они имеют тенденцию разрушаться при перемешивании или нагрузке.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. - Суммарная градация . Градации с чрезмерным содержанием мелких частиц (либо возникающих естественным путем, либо вызванных чрезмерным истиранием) вызывают искажения, поскольку большое количество мелких частиц имеет тенденцию раздвигать более крупные частицы и действовать как смазывающие шарикоподшипники между этими более крупными частицами. Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

- Содержание асфальтового вяжущего . Избыточное содержание битумного вяжущего имеет тенденцию смазывать и раздвигать частицы заполнителя, облегчая их перераспределение под нагрузкой.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это. - Вязкость битумного вяжущего при высоких температурах . В жаркие летние месяцы вязкость битумного вяжущего минимальна, и дорожное покрытие легче деформируется под нагрузкой. Определение битумного вяжущего с минимальной высокотемпературной вязкостью (что можно сделать в процессе выбора битумного вяжущего Superpave) обеспечивает адекватную высокотемпературную вязкость.

- Общая поверхность и характеристики истирания . Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую устойчивость к деформации. Хрупкие частицы вызывают искажение смеси, потому что они имеют тенденцию разрушаться при перемешивании или нагрузке.

- Сопротивление усталости . HMA не должен трескаться при повторяющихся нагрузках с течением времени. Усталостное растрескивание HMA связано с содержанием и жесткостью асфальтового вяжущего. Более высокое содержание битумного вяжущего приведет к тому, что смесь будет иметь большую склонность к упругой деформации (или, по крайней мере, к деформации), а не к разрушению при повторяющихся нагрузках. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно быть достаточно высоким, чтобы предотвратить чрезмерное усталостное растрескивание.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса. - Стойкость к растрескиванию при низких температурах . HMA не должен трескаться при воздействии низких температур окружающей среды. Низкотемпературное растрескивание в первую очередь зависит от низкотемпературной жесткости битумного вяжущего. Выбор битумного вяжущего с адекватными низкотемпературными свойствами (что можно сделать в процессе выбора битумного вяжущего Superpave) должен предотвратить или, по крайней мере, ограничить растрескивание при низких температурах.

- Долговечность . HMA не должен подвергаться чрезмерному старению в процессе производства и срока службы.

Долговечность HMA связана с одним или несколькими из следующих факторов:

Долговечность HMA связана с одним или несколькими из следующих факторов:- Толщина пленки битумного вяжущего вокруг каждой частицы заполнителя . Если толщина пленки, окружающей частицы заполнителя, недостаточна, возможно, что заполнитель может стать доступным для воды через отверстия в пленке. Если заполнитель гидрофильный, вода вытеснит асфальтовую пленку, и сцепление асфальта с заполнителем будет потеряно. Этот процесс обычно называют зачисткой. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно обеспечивать достаточную толщину пленки.

- Воздушные полости . Чрезмерные воздушные пустоты (порядка 8 процентов и более) повышают проницаемость ГМА и обеспечивают более легкий доступ кислорода к большему количеству битумного вяжущего, тем самым ускоряя окисление и улетучивание. Чтобы решить эту проблему, состав смеси HMA стремится скорректировать такие параметры, как содержание асфальта и градация заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

- Влагостойкость . HMA не должен существенно ухудшаться из-за проникновения влаги в смесь. Стойкость к повреждению влагой связана с одним или несколькими из следующих факторов:

- Совокупные минеральные и химические свойства . Некоторые заполнители притягивают влагу к своей поверхности, что может привести к обдиранию. Чтобы решить эту проблему, можно либо избегать склонных к расслоению заполнителей, либо использовать модификатор асфальтового вяжущего, препятствующий расслоению.

- Воздушные полости . Когда воздушные пустоты в HMA превышают примерно 8 процентов по объему, они могут стать взаимосвязанными и позволить воде легко проникать в HMA и вызывать повреждение влаги из-за порового давления или расширения льда. Чтобы решить эту проблему, состав смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя, чтобы получить проектные воздушные пустоты около 4 процентов.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

- Сопротивление скольжению . HMA, уложенная в качестве поверхностного слоя, должна обеспечивать достаточное трение при контакте с шиной транспортного средства. Низкое сопротивление скольжению обычно связано с одним или несколькими из следующих факторов:

- Совокупные характеристики, такие как текстура, форма, размер и устойчивость к полировке . Гладкие, округлые или склонные к полировке заполнители менее устойчивы к скольжению. Тесты на форму и текстуру частиц могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

- Асфальтовое вяжущее . Чрезмерное количество битумного вяжущего может вызвать кровотечение HMA.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

- Технологичность . HMA должна быть способна укладываться и уплотняться с разумными усилиями. Работоспособность обычно связана с одним или обоими из следующих факторов:

- Совокупная текстура, форма и размер . Плоские, продолговатые или угловатые частицы имеют тенденцию сцепляться друг с другом, а не скользить друг относительно друга, что затрудняет размещение и уплотнение (обратите внимание, что это почти полностью противоречит желательным свойствам заполнителя для сопротивления деформации). Хотя для количественной оценки удобоукладываемости не существует специальных тестов состава смеси, тесты на форму и текстуру частиц могут выявить возможные проблемы с удобоукладываемостью.

- Суммарная градация . Градация с избыточной мелочью (особенно в диапазоне размеров от 0,60 до 0,30 мм (от № 30 до 50) при использовании природного окатанного песка) может привести к получению нежной смеси.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя. - Асфальтовое вяжущее . При температурах укладки (выше примерно 120 ° C (250 ° F)) битумное вяжущее действует как смазка между частицами заполнителя по мере их уплотнения. Следовательно, низкое содержание битумного вяжущего уменьшает эту смазку, что приводит к менее пригодной для обработки смеси. Обратите внимание, что более высокое содержание битумного вяжущего, как правило, хорошо для удобоукладываемости, но плохо для сопротивления деформации.

- Вязкость битумного вяжущего при температурах смешивания/укладки . Если вязкость асфальтового вяжущего слишком высока при температурах смешивания и укладки, HMA становится трудно высыпать, распределять и уплотнять. Ротационный вискозиметр Superpave специально тестирует вязкость битумного вяжущего при температуре смешивания/укладки.

Зная эти цели, задача разработки смеси состоит в том, чтобы разработать относительно простую процедуру с минимальным количеством тестов и образцов, которая позволит получить смесь со всеми вышеперечисленными качествами HMA.

Основная процедура

Состав смеси HMA – это процесс определения того, какой заполнитель использовать, какое битумное вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов. Чтобы удовлетворить требования, предъявляемые предыдущими желательными свойствами HMA, все процессы проектирования смесей включают три основных этапа:

- Выбор заполнителя . Независимо от конкретного метода, общая процедура проектирования смеси начинается с оценки и выбора источников заполнителя и битумного вяжущего. Разные органы определяют разные методы совокупной приемки. Как правило, батарея совокупных физических тестов периодически запускается на каждом отдельном источнике совокупных данных.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника. - Асфальтовое вяжущее . Хотя различные органы могут указывать и определяют различные методы оценки асфальтового вяжущего, спецификация битумного вяжущего Superpave была или будет принята большинством DOT штата в качестве стандарта (NHI, 2000 [2] ).

- Определение оптимального содержания битумного вяжущего . Методы составления смесей обычно различаются методом, с помощью которого они определяют оптимальное содержание битумного вяжущего. Этот процесс можно разделить следующим образом:

- Приготовьте несколько пробных смесей с различным содержанием битумного вяжущего.

- Уплотните эти пробные смеси в лаборатории. Важно понимать, что этот шаг в лучшем случае является грубым моделированием полевых условий.

- Проведите несколько лабораторных тестов, чтобы определить основные характеристики образца.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий. - Выберите содержание битумного вяжущего, которое наилучшим образом соответствует целям расчета смеси.

Job Mix Formula

Конечным результатом успешной разработки смеси является рекомендуемая смесь заполнителя и битумного вяжущего. Эта рекомендуемая смесь, которая также включает градацию заполнителя и тип битумного вяжущего, часто упоминается как формула рабочей смеси (JMF) или рецепт.

Резюме

Состав смеси HMA представляет собой лабораторный процесс, используемый для определения подходящего заполнителя, битумного вяжущего и их пропорций для использования в HMA. Состав смеси — это процесс управления тремя переменными: (1) заполнителем, (2) содержанием асфальтового вяжущего и (3) соотношением заполнителя и битумного вяжущего с целью получения HMA, устойчивого к деформации, усталости, растрескиванию при низких температурах. устойчивый, прочный, устойчивый к влаге, устойчивый к скольжению и работоспособный. Хотя разработка смеси имеет много ограничений, она оказалась экономически эффективным методом получения важной информации, которая может быть использована для разработки высокоэффективной HMA.

устойчивый, прочный, устойчивый к влаге, устойчивый к скольжению и работоспособный. Хотя разработка смеси имеет много ограничений, она оказалась экономически эффективным методом получения важной информации, которая может быть использована для разработки высокоэффективной HMA.

Сноски (↵ возвращается к тексту)

- Горячие асфальтобетонные смеси, проектирование смесей и строительство . Образовательный фонд Национальной ассоциации асфальтобетонных покрытий. Lanham, MD.↵

- Superpave Fundamentals . Курс № 131053. Компьютерный курс на компакт-диске. Федеральное управление автомобильных дорог. Вашингтон, округ Колумбия↵

Асфальтовая смесь для первого асфальтобетонного пути с прямым креплением в Корее

На этой странице

РезюмеВведениеМатериалыВыводыСсылкиАвторское правоСтатьи по теме

Начаты исследования по разработке асфальтобетонных смесей, подходящих для покрытия асфальтобетонными гусеницами с непосредственным креплением (ADFT), и оценке характеристик асфальтобетонных смесей. Три градации заполнителя: верхняя (более мелкая), средняя и нижняя (более грубая). Номинальный максимальный размер заполнителя асфальтобетонной смеси составлял 10 мм. Расчет асфальтобетонной смеси проводился при 3-процентных воздушных пустотах с использованием метода расчета состава смеси Маршалла. Чтобы сделать поверхность асфальтобетонной смеси непроницаемой, были проведены лабораторные испытания на проницаемость асфальтобетонных смесей трех различных градаций заполнителя с использованием тестера проницаемости асфальтобетонных смесей. Испытание на чувствительность к влаге проводилось на основе AASHTO T 283. Процент удаления асфальтовых смесей измерялся с помощью цифровой камеры и анализировался на основе методов анализа изображений. Основываясь на ограниченных результатах исследований, более мелкая фракция заполнителя является наиболее подходящей для асфальтобетонной смеси для системы ADFT с высоким значением TSR и низким процентом вскрытия и коэффициентом проницаемости. Испытания числа текучести и лучевой усталости для битумной смеси с более мелким заполнителем были проведены, чтобы охарактеризовать характеристики асфальтовых смесей, содержащих два модифицированных битумных вяжущих: STE-10, который представляет собой стирол-бутадиен-стирольный (SBS) полимер, и ARMA, который представляет собой битум, модифицированный каучуком.

Три градации заполнителя: верхняя (более мелкая), средняя и нижняя (более грубая). Номинальный максимальный размер заполнителя асфальтобетонной смеси составлял 10 мм. Расчет асфальтобетонной смеси проводился при 3-процентных воздушных пустотах с использованием метода расчета состава смеси Маршалла. Чтобы сделать поверхность асфальтобетонной смеси непроницаемой, были проведены лабораторные испытания на проницаемость асфальтобетонных смесей трех различных градаций заполнителя с использованием тестера проницаемости асфальтобетонных смесей. Испытание на чувствительность к влаге проводилось на основе AASHTO T 283. Процент удаления асфальтовых смесей измерялся с помощью цифровой камеры и анализировался на основе методов анализа изображений. Основываясь на ограниченных результатах исследований, более мелкая фракция заполнителя является наиболее подходящей для асфальтобетонной смеси для системы ADFT с высоким значением TSR и низким процентом вскрытия и коэффициентом проницаемости. Испытания числа текучести и лучевой усталости для битумной смеси с более мелким заполнителем были проведены, чтобы охарактеризовать характеристики асфальтовых смесей, содержащих два модифицированных битумных вяжущих: STE-10, который представляет собой стирол-бутадиен-стирольный (SBS) полимер, и ARMA, который представляет собой битум, модифицированный каучуком. Эксплуатационные испытания показывают, что STE-10 демонстрирует более высокую устойчивость к колееобразованию и усталостную долговечность.

Эксплуатационные испытания показывают, что STE-10 демонстрирует более высокую устойчивость к колееобразованию и усталостную долговечность.

1. Введение

Горячая асфальтобетонная смесь (ГМА) была впервые разработана для нанесения на структуру пути с целью частичной замены обычного гранулированного материала, а теперь выборочно рассматривается как вариант для новых магистральных путей, дворов и строительства терминалов из-за более низкой Стоимость доставки и размещения по сравнению с обычным гранулированным суббалластом [1]. Хенсли и Роуз [2] обнаружили, что мат HMA способен работать в качестве эластичного слоя под железной дорогой вместо свободного слоя балласта. HMA подходит для железнодорожных подконструкций для повышения производительности, поддержки динамических и вибрационных нагрузок, особенно на эффективной глубине 0–2 метра [3]. Вязкоупругая прочность и модуль HMA могут сделать его более устойчивым для использования в качестве основания высокоскоростных железных дорог [4], а также не обнаруживаются повреждения или трещины асфальта после многих лет интенсивного движения в различных условиях [5]. Фанг и др. [6] пришли к выводу, что содержание воздушных пустот и проницаемость асфальтовой смеси сильно зависят от градации заполнителя, но не коррелируют с нормальным максимальным размером заполнителя. Роуз и др. [7] предположили, что условия нагрузки на полотно гусениц отличаются от условий на дорожном полотне, поэтому содержание асфальта в полотне гусениц HMA должно быть на 0,5 % выше, чем считается оптимальным для дорожного покрытия с воздушными пустотами от 1 до 3 %, чтобы обеспечить достаточную прочность и непроницаемый коврик. Сангсефиди и др. [8] предложили принять оптимальную смесь; градация заполнителя рассматривается как важная характеристика, так как она влияет на стойкость к колееобразованию и влагочувствительность асфальтобетонных смесей. Меруси и др. [9] применил метод анализа цифрового изображения для определения поверхности зачистки для количественной оценки стойкости асфальтовой смеси к зачистке. Он предлагает хорошее наблюдение и квалификацию зачистки. Непроницаемый слой асфальта может предотвратить снятие и возможное загрязнение нижнего слоя вертикальным гидравлическим переносом грязи и мелких частиц [10].

Фанг и др. [6] пришли к выводу, что содержание воздушных пустот и проницаемость асфальтовой смеси сильно зависят от градации заполнителя, но не коррелируют с нормальным максимальным размером заполнителя. Роуз и др. [7] предположили, что условия нагрузки на полотно гусениц отличаются от условий на дорожном полотне, поэтому содержание асфальта в полотне гусениц HMA должно быть на 0,5 % выше, чем считается оптимальным для дорожного покрытия с воздушными пустотами от 1 до 3 %, чтобы обеспечить достаточную прочность и непроницаемый коврик. Сангсефиди и др. [8] предложили принять оптимальную смесь; градация заполнителя рассматривается как важная характеристика, так как она влияет на стойкость к колееобразованию и влагочувствительность асфальтобетонных смесей. Меруси и др. [9] применил метод анализа цифрового изображения для определения поверхности зачистки для количественной оценки стойкости асфальтовой смеси к зачистке. Он предлагает хорошее наблюдение и квалификацию зачистки. Непроницаемый слой асфальта может предотвратить снятие и возможное загрязнение нижнего слоя вертикальным гидравлическим переносом грязи и мелких частиц [10].

Целью данного исследования является оценка асфальтобетонных смесей с тремя градациями заполнителя, верхней, средней и нижней, чтобы определить, какие из них подходят для поверхности системы Asogakt Concrete Directly Fastened (ADFT). Для определения оптимального содержания битумного вяжущего в асфальтобетонных смесях с различной фракцией заполнителя был применен метод расчета состава смеси Маршалла. Цифровые изображения, полученные в результате испытания на непрямое растяжение во влажном состоянии (IDT), были проанализированы и сопоставлены с TSR, полученным для сухих и влажных кондиционированных образцов в тесте AASHTO T 283. Пермеаметр с падающим напором использовался для определения проницаемости асфальтовых смесей в лаборатории, чтобы найти непроницаемые смеси, коррелирующие с градациями заполнителя. Характеристики асфальтобетонных смесей, имеющих высшую градацию, были исследованы с помощью испытаний на текучесть и усталостную усталость с использованием двух типов модифицированных битумных вяжущих.

2. Материалы и состав смесей

2.1. Материалы

Асфальтовое вяжущее СТЭ-10, представляющее собой стирол-бутадиен-стирольный (СБС) полимер, использовалось для оценки градаций заполнителя. Агрегаты трех градаций: верхняя (более мелкая), средняя и нижняя (более крупная) имеют объемный удельный вес 2,563, 2,578 и 2,594 г/см 3 соответственно, определенный по AASHTO T 85 [11]. и AASHTO T 84 [12]. Градации заполнителя были выбраны между верхним и нижним контрольными пределами без прохождения через ограниченную зону на основе метода расчета смеси Superpave с максимальным размером заполнителя 12,5 мм [4]. Подробная информация о градациях заполнителя показана на рисунке 1.9.0003

2.2. Состав смеси

Состав асфальтобетонной смеси разработан на основе метода составления состава смеси Маршалла [4], и образцы асфальтовых смесей были приготовлены в трех повторностях при трех различных содержаниях асфальта. Оптимальное содержание асфальта, выбранное при воздушной пустоте 3%, составляло 5,5%, 5,2% и 5,3% для верхней, средней и нижней смесей соответственно. Как показано в Таблице 1, асфальтобетонная смесь градации ниже не соответствует критерию текучести 43,1.

Как показано в Таблице 1, асфальтобетонная смесь градации ниже не соответствует критерию текучести 43,1.

3. Оценка совокупных градаций

3.1. Испытание на косвенное растяжение (IDT)

Восприимчивость к влаге HMA в основном определяется на основе AASHTO T 283 [13]. Повреждение из-за влаги контролируется конкретными пределами коэффициентов прочности на растяжение (TSR). Все образцы были уплотнены гирационным уплотнителем и имели воздушные пустоты %. В общей сложности шесть образцов были разделены на две подгруппы: одна подгруппа для испытания ВШТ в сухом состоянии, а другая — для испытания ВШТ во влажном состоянии. Максимальная нагрузка была зарегистрирована с помощью прибора для испытаний на непрямое растяжение, и соответствующая прочность ВШП была рассчитана по формуле, где — прочность ВШП, кПа, — максимальная нагрузка, — толщина образца, — диаметр образца. Отношение прочности на разрыв (TSR) определяется по следующему уравнению на основании результатов испытаний ВШТ в сухом и влажном состоянии: где — средняя прочность ВШМ во влажном состоянии, а — средняя прочность ВШТ в сухом состоянии. Рисунок 2 показывает, что градация заполнителя в некоторой степени влияет на восприимчивость асфальтобетонных смесей к влаге. Смеси с верхней, средней и нижней градациями имеют значения TSR 82,5%, 80,2% и 81,7% соответственно. Соответственно, все смеси соответствовали критерию минимального значения TSR 80% [13], а смеси с верхней (более мелкой) градацией показали лучший TSR, чем смеси со средней или более низкой (более грубой) градацией. В основном водопроницаемость зависит от градации заполнителя: плотный или мелкозернистый. Поскольку более мелкие материалы имеют тенденцию заполнять пустоты и повышать плотность, поэтому ее снижение также повлияло на TSR в более грубых смесях. Кроме того, из-за разрушения более крупного заполнителя при уплотнении непокрытая поверхность поглощает воду больше, чем другие частицы, что приводит к отслаиванию. Существует небольшое количество тонкодисперсного материала в средней и ниже градации заполнителя. В результате, хотя асфальтобетонная смесь со средней фракцией заполнителя имеет высокие значения прочности ВШП в сухом и мокром состоянии (рис.

Рисунок 2 показывает, что градация заполнителя в некоторой степени влияет на восприимчивость асфальтобетонных смесей к влаге. Смеси с верхней, средней и нижней градациями имеют значения TSR 82,5%, 80,2% и 81,7% соответственно. Соответственно, все смеси соответствовали критерию минимального значения TSR 80% [13], а смеси с верхней (более мелкой) градацией показали лучший TSR, чем смеси со средней или более низкой (более грубой) градацией. В основном водопроницаемость зависит от градации заполнителя: плотный или мелкозернистый. Поскольку более мелкие материалы имеют тенденцию заполнять пустоты и повышать плотность, поэтому ее снижение также повлияло на TSR в более грубых смесях. Кроме того, из-за разрушения более крупного заполнителя при уплотнении непокрытая поверхность поглощает воду больше, чем другие частицы, что приводит к отслаиванию. Существует небольшое количество тонкодисперсного материала в средней и ниже градации заполнителя. В результате, хотя асфальтобетонная смесь со средней фракцией заполнителя имеет высокие значения прочности ВШП в сухом и мокром состоянии (рис. 2(а)), но, как видно на рис. 2(б), ее влагостойкость или значение TSR является наименьшим по сравнению с другим.

2(а)), но, как видно на рис. 2(б), ее влагостойкость или значение TSR является наименьшим по сравнению с другим.

3.2. Анализ изображения

Две половины образцов, полученных в ходе испытания на влажную IDT, были оставлены для анализа на снятие изображений. Изображения поверхности трещины были сняты цифровой камерой (SONY DSC-T100, 8,1 мегапикселя) в условиях адекватного и непрямого освещения, чтобы предотвратить создание отражения света. В качестве фона во время съемки рекомендуется использовать светло-зеленый цвет. С помощью этого цвета можно точно и равномерно разделить фон. При этом угол захвата изображений должен быть перпендикулярен поверхности образца. Программа анализа изображений, разработанная с использованием Matlab [14], использовалась для определения процента зачистки. Для определения площади зачистки подсчитывали количество черных и белых пикселей. Определив пороговое значение в оттенках серого, можно различить белые и черные пиксели в бинарном изображении. Применение различных пороговых уровней показало, что глобальные пороговые значения от 0,16 до 0,17 не оказали значительного влияния на результаты процентной доли вскрытия; однако для точного сравнения анализ всех изображений должен выполняться с одним и тем же пороговым значением. Пороговое значение 0,165 было выбрано для различения белых и черных пикселей. Этот пороговый уровень кажется реалистичным значением для определения процента зачистки.

Применение различных пороговых уровней показало, что глобальные пороговые значения от 0,16 до 0,17 не оказали значительного влияния на результаты процентной доли вскрытия; однако для точного сравнения анализ всех изображений должен выполняться с одним и тем же пороговым значением. Пороговое значение 0,165 было выбрано для различения белых и черных пикселей. Этот пороговый уровень кажется реалистичным значением для определения процента зачистки.

В тесте анализа изображений чем ниже процент зачистки, тем меньше происходит повреждения от влаги. Как видно на Рисунке 3, результаты показывают, что анализ изображения в основном надежен, когда его результаты, процент зачистки, имеют почти ту же тенденцию, что и значения IDT во влажном состоянии. Результат испытания ВШП асфальтовой смеси со средней градацией заполнителя является высоким, а также анализ изображения указывает на высокое сопротивление отрыву (более низкий процент отрыва), относительно соответствующий значению прочности ВШП во влажном состоянии. В этом исследовании значения процента вскрыши еще обозначали корреляцию со значениями TSR.

В этом исследовании значения процента вскрыши еще обозначали корреляцию со значениями TSR.

3.3. Испытание на проницаемость

Проницаемость образцов асфальтобетона измерялась пермеаметром, разработанным Департаментом транспорта Флориды (FDOT) для лабораторных испытаний [15]. Коэффициент водопроницаемости рассчитывался согласно (3). Были проведены и усреднены три повторных испытания на одном и том же образце: где — коэффициент проницаемости, — площадь внутреннего поперечного сечения градуированного цилиндра, — средняя толщина испытуемого образца, — площадь поперечного сечения испытуемого образца, – время, прошедшее между и , – начальный и конечный напор на испытуемом образце, – температурная поправка на вязкость воды. Согласно критериям FDOT для непроницаемости асфальтовой смеси, коэффициент проницаемости, измеренный пермеаметром с падающим напором, не должен превышать 0,1 см/с. На водопроницаемость асфальтобетона в основном влияет пористость и распределение воздушных пустот. Как видно на Рисунке 4, все смеси соответствовали критериям непроницаемой смеси; однако проницаемость смеси с более низкой (грубой) градацией намного выше, чем у других. Все содержимое воздушных полостей находится практически на одном уровне. Поэтому следует отметить, что верхняя и средняя смеси могут создавать меньшие воздушные пустоты, чем нижние.

Как видно на Рисунке 4, все смеси соответствовали критериям непроницаемой смеси; однако проницаемость смеси с более низкой (грубой) градацией намного выше, чем у других. Все содержимое воздушных полостей находится практически на одном уровне. Поэтому следует отметить, что верхняя и средняя смеси могут создавать меньшие воздушные пустоты, чем нижние.

4. Оценка эффективности

Согласно предыдущей работе [16], модифицированные асфальтобетонные смеси подходят для железнодорожных подконструкций по сравнению с исходными. Для оценки характеристик асфальтобетонные смеси с двумя типами модифицированного битумного вяжущего, STE-10 и ARMA, были использованы для испытаний на число текучести и четырехточечную усталостную балку.

4.1. Номер текучести

Число текучести (FN) является мерой колейности асфальтовых смесей [17]. Смеси с высоким числом текучести более устойчивы к остаточной деформации и наоборот. Геометрия цилиндрического образца аналогична испытанию на динамический модуль. Образцы асфальта подвергали повторному осевому циклу гаверсуса с 0,1 и 0,9сек время загрузки и период отдыха соответственно. Испытание проводилось в неограниченных условиях при 54°C и девиаторном напряжении 600 кПа. Критерий отказа определяется при 15 000 циклов или 50 000 микродеформаций, в зависимости от того, что наступит раньше. Во время испытания FN смесь проходит три различных этапа деформации: первичный (Консолидация), стационарное состояние и третичный [17]. Поток — это количество циклов нагрузки при минимальной скорости постоянной осевой деформации (например, при постоянном объеме), при которой начинается третичный поток. Минимальную скорость деформации определяли в точке перехода между стационарным состоянием и третичной деформацией. Следующее уравнение применяется для расчета скорости деформации: где скорость деформации в цикле, деформация в цикле, деформация в цикле и количество циклов между циклами. В этом исследовании тест проводился в двух повторностях со средним числом циклов 733 и 226 для смесей STE-10 и ARMA соответственно.

Образцы асфальта подвергали повторному осевому циклу гаверсуса с 0,1 и 0,9сек время загрузки и период отдыха соответственно. Испытание проводилось в неограниченных условиях при 54°C и девиаторном напряжении 600 кПа. Критерий отказа определяется при 15 000 циклов или 50 000 микродеформаций, в зависимости от того, что наступит раньше. Во время испытания FN смесь проходит три различных этапа деформации: первичный (Консолидация), стационарное состояние и третичный [17]. Поток — это количество циклов нагрузки при минимальной скорости постоянной осевой деформации (например, при постоянном объеме), при которой начинается третичный поток. Минимальную скорость деформации определяли в точке перехода между стационарным состоянием и третичной деформацией. Следующее уравнение применяется для расчета скорости деформации: где скорость деформации в цикле, деформация в цикле, деформация в цикле и количество циклов между циклами. В этом исследовании тест проводился в двух повторностях со средним числом циклов 733 и 226 для смесей STE-10 и ARMA соответственно. На рис. 5 представлена эволюция скорости деформации для двух повторов смесей STE-10. Результаты показывают, что асфальтобетонная смесь, содержащая STE-10, демонстрирует более высокую колейную жизнь по сравнению с ARMA.

На рис. 5 представлена эволюция скорости деформации для двух повторов смесей STE-10. Результаты показывают, что асфальтобетонная смесь, содержащая STE-10, демонстрирует более высокую колейную жизнь по сравнению с ARMA.

4.2. Испытание на усталость четырехточечной балки

Это испытание проводилось для определения усталостной долговечности асфальтового покрытия с использованием балки размером 380 × 63 × 50 мм. Повторные нагрузки применялись до достижения усталости. Усталостная долговечность – это количество циклов, регистрируемых при разрушении асфальтобетонных смесей по AASHTO T 321 [18].

Для изготовления асфальтобетонной плиты размером 405 × 240 × 75 мм была использована стальная форма собственного производства. Плита уплотняется стальным стержнем, чтобы достичь целевых воздушных пустот от 7 до 9%. Плита была распилена примерно на 6 мм со всех сторон, чтобы избежать скопления воздушных пустот на краю плиты из-за температуры формы. После этого из плиты были вырезаны две стандартные балки 380×63×50 мм.

Балки испытаны четырехточечными зажимами. Нагрузки на два внутренних зажима циклически повторялись с повторяющейся гаверсинусоидальной (синусоидальной) нагрузкой с частотой 10 Гц, в то время как внешние зажимы оставались фиксированными, чтобы обеспечить реактивную опору, обеспечивающую постоянный изгибающий момент в центральной части балки. Прогиб, вызванный нагрузкой, измеряется в центре балки. Деформация центра тяжести балки была рассчитана для получения значений деформации растяжения в нижнем волокне балки и сбора данных о нагрузке и деформации каждые 100 циклов.

Испытание проводили в условиях контролируемой деформации с использованием уровня деформации 650 микрострейн при комнатной температуре °C. Перед испытанием образец выдерживали в камере в течение примерно двух часов при температуре испытания. По мере приложения нагрузки упругость балки постепенно снижается. Испытание заканчивали, когда жесткость балки уменьшалась до 50 % от исходной жесткости, и количество циклов в этот момент называется усталостной долговечностью. Жесткость при изгибе () определяется с использованием где и являются максимальным растягивающим напряжением и деформацией, определяемой следующим образом: где — нагрузка, приложенная приводом, — средняя ширина балки, — средняя высота балки, — максимальный прогиб в центре балки, — средняя длина балки (м) и расстояние между внутренними зажимами (0,119м). Примеры нормированного снижения усталостной жесткости в зависимости от количества циклов для всех смесей показаны на рисунке 6. Результаты показывают, что STE-10 демонстрирует более высокую усталостную долговечность, в 50 раз превышающую другую.

Жесткость при изгибе () определяется с использованием где и являются максимальным растягивающим напряжением и деформацией, определяемой следующим образом: где — нагрузка, приложенная приводом, — средняя ширина балки, — средняя высота балки, — максимальный прогиб в центре балки, — средняя длина балки (м) и расстояние между внутренними зажимами (0,119м). Примеры нормированного снижения усталостной жесткости в зависимости от количества циклов для всех смесей показаны на рисунке 6. Результаты показывают, что STE-10 демонстрирует более высокую усталостную долговечность, в 50 раз превышающую другую.

5. Выводы

Для системы ADFT требуется прочный и непроницаемый слой асфальта под шпалами. Было разработано три типа смесей, приготовленных с комбинацией заполнителей трех разных градаций, и оценены их влагочувствительность и проницаемость. Смеси были разработаны по методу составления смесей Маршалла и испытаны с помощью теста IDT, метода анализа изображений и теста на проницаемость. Смесь только ниже градации заполнителя не соответствует расчетным критериям расхода Маршалла и значениям VMA при 3 процентах воздушных пустот. Результаты показывают, что смесь, приготовленная с использованием заполнителя верхней градации, имеет наилучшие показатели по влагочувствительности при оптимальном содержании асфальта 5,5%; однако сила IDT средней смеси является самой высокой среди всех. Кроме того, смеси верхней и средней градации имеют более низкие значения коэффициента водопроницаемости и процента вскрыши. Авторы предлагают разработать пороговое значение в методе анализа изображений для разных типов смесей и условий, а также узнать больше о взаимосвязи между процентом зачистки и результатами теста IDT. Основываясь на результатах испытаний и опыте авторов, рекомендуется использовать градации заполнителя между средним и верхним (мелкозернистый заполнитель) для системы ADFT из-за их соответствующей влагостойкости и проницаемости. Кроме того, модифицированное битумное вяжущее STE-10, которое обеспечивает более высокую усталостную долговечность и долговечность асфальтовой смеси, больше подходит для системы ADFT по сравнению с ARMA.

Смесь только ниже градации заполнителя не соответствует расчетным критериям расхода Маршалла и значениям VMA при 3 процентах воздушных пустот. Результаты показывают, что смесь, приготовленная с использованием заполнителя верхней градации, имеет наилучшие показатели по влагочувствительности при оптимальном содержании асфальта 5,5%; однако сила IDT средней смеси является самой высокой среди всех. Кроме того, смеси верхней и средней градации имеют более низкие значения коэффициента водопроницаемости и процента вскрыши. Авторы предлагают разработать пороговое значение в методе анализа изображений для разных типов смесей и условий, а также узнать больше о взаимосвязи между процентом зачистки и результатами теста IDT. Основываясь на результатах испытаний и опыте авторов, рекомендуется использовать градации заполнителя между средним и верхним (мелкозернистый заполнитель) для системы ADFT из-за их соответствующей влагостойкости и проницаемости. Кроме того, модифицированное битумное вяжущее STE-10, которое обеспечивает более высокую усталостную долговечность и долговечность асфальтовой смеси, больше подходит для системы ADFT по сравнению с ARMA.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарность

Это исследование было поддержано грантом Программы исследований и разработок Корейского научно-исследовательского института железных дорог, Республика Корея.

Ссылки

Дж. Г. Роуз, П. Ф. Тейшейра и П. Вейт, «Международные методы проектирования, применения и характеристики асфальтовых / битумных железнодорожных путей», в GEORAIL 2011: Международный симпозиум Géotechnique ferroviaire, Париж, Франция, 19–20 мая 2011 г., том 1 , 2011 г. Дж. Хенсли и Дж. Г. Роуз, «Дизайн, конструкция и производительность горячей асфальтобетонной смеси для железнодорожных путей», в Proceedings of the 1st World Conference of Asphalt Pavements , Sydney, Australia, 2000. . Роуз, Р. К. Уэст и К. Ай, «Сравнительный анализ динамического поведения двух железнодорожных подконструкций HMA», Журнал современного транспорта , том.

19, нет. 1, стр. 26–34, 2011 г.

19, нет. 1, стр. 26–34, 2011 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

E. R. Brown, P. S. Khal, F. L. Roberts, Y. R. Kim, D. Y. Lee, and T. W. Kennedy, Асфальтовые материалы для горячих смесей, проектирование смесей и строительство , NAPA Research and Education Foundation, Lanham, Md, USA, 3-е издание, 2009 г.

Дж. Г. Роуз и Р. С. Брайсон, «Железнодорожные полотна с горячим асфальтобетоном: материалы полотна, оценка эффективности и важные последствия», в Proceedings of the International Conference on Perpetual Pavements , Колумбус, Огайо, США, 2009 г.

Посмотреть по адресу:

Google Scholar

М. Фан, Ю. Цю, К. Ай и Ю. Вэй, « Определение градации непроницаемой асфальтовой смеси на поверхностном слое земляного полотна для безбалластного пути на высокоскоростных железнодорожных линиях», в материалах Proceedings of the 3rd International Conference on Transportation Engineering (ICTE ’11) , стр.

1926–1931, июль 2011 г.

1926–1931, июль 2011 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Г. Роуз, П. Ф. Тейшейра и Н. Э. Риджуэй, «Использование асфальтовых/битумных слоев и покрытий в железнодорожных путях: сборник международных заявок», в Трудах ASME Joint Rail Conference (JRC ’10) , стр. 239–255, Урбана, штат Иллинойс, США, апрель 2010 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Сангсефиди, Х. Зиари и А. Мансурхаки, «Влияние градации заполнителя на показатели ползучести и восприимчивости к влаге теплой асфальтобетонной смеси», Международный журнал инженеров по дорожному покрытию , том. 15, нет. 2, стр. 133–141, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

F.

Merusi, A. Caruso, R. Roncella, and F. Giuliani, «Чувствительность к влаге и сопротивление снятию асфальтовых смесей, модифицированных различными синтетическими восками», Journal of the Transportation Research Board , no. 2180, стр. 110–120, 2010.

Merusi, A. Caruso, R. Roncella, and F. Giuliani, «Чувствительность к влаге и сопротивление снятию асфальтовых смесей, модифицированных различными синтетическими восками», Journal of the Transportation Research Board , no. 2180, стр. 110–120, 2010.Посмотреть по адресу:

Сайт издателя | Академия Google

Европейская ассоциация асфальтовых покрытий (EAPA), Асфальт на железнодорожных путях , Европейская ассоциация асфальтовых покрытий, Брекелен, Нидерланды, 2010 г. 85 -10, 2010.

Посмотреть по адресу:

Google Scholar

AASHTO, «Удельный вес и поглощение мелкого заполнителя», Tech. Представитель T 84-10, Американская ассоциация государственных служащих автомобильных дорог и транспорта, 2010 г.

Посмотреть по адресу:

Google Scholar

AASHTO, «Стандартный метод испытаний на стойкость уплотненных асфальтовых смесей к повреждениям, вызванным влажностью», AASHTO T 283-03, 2003.

Посмотреть на :

Google Scholar

Matlab, «The MathWorks», 2013 г., http://www.mathworks.com/.

Посмотреть по адресу:

Google Scholar

Департамент транспорта Флориды (FDOT), «Измерение водопроницаемости уплотненных асфальтобетонных смесей», Tech. Представитель FM 5-565, Департамент транспорта Флориды, Таллахасси, Флорида, США, 2000 г.

Просмотр по адресу:

Google Scholar

С. Х. Ли, Дж. В. Ли, Д. В. Парк и Х. В. Во, «Оценка асфальтобетонных смесей для железнодорожных путей», Строительство и строительные материалы , том. 73, стр. 13–18, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Донгре, Дж. Д’Анджело и А. Коупленд, «Уточнение числа текучести, определенное тестером характеристик асфальтобетонной смеси: использование в рутинной практике контроля качества и обеспечения качества», Протокол транспортных исследований , №. 2127, стр. 127–136, 2009 г.

Донгре, Дж. Д’Анджело и А. Коупленд, «Уточнение числа текучести, определенное тестером характеристик асфальтобетонной смеси: использование в рутинной практике контроля качества и обеспечения качества», Протокол транспортных исследований , №. 2127, стр. 127–136, 2009 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

AASHTO, «Стандартный метод испытаний для определения усталостной долговечности уплотненного горячего асфальта (HMA), подвергнутого многократному изгибу», Tech. Rep. AASHTO T 321-03, 2003.

Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2015 Seong-Hyeok Lee et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц, а также на прочность и целостность могут выявить источники проблемных заполнителей. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошими поверхностными и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это. Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса.

Использование битумного вяжущего с более низкой жесткостью увеличивает усталостную долговечность смеси за счет обеспечения большей гибкости. Тем не менее, при выборе битумного вяжущего следует также учитывать вероятность образования колеи. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только вопросы дизайна микса. Долговечность HMA связана с одним или несколькими из следующих факторов:

Долговечность HMA связана с одним или несколькими из следующих факторов: Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси. Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси.

Чрезмерные воздушные пустоты могут быть связаны либо с конструкцией смеси, либо с конструкцией, и в этом разделе рассматривается только проблема с конструкцией смеси. Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание.

Использование оптимального содержания битумного вяжущего в соответствии с составом смеси должно предотвратить просачивание. Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Такой же эффект может иметь градация, приводящая к низкому содержанию VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации заполнителя.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника.

Затем для каждого состава смеси проверяются требования к градации и размерам. Обычно для соответствия требованиям градации требуется заполнитель из более чем одного источника. Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий.

Эти тесты представляют собой отправную точку для определения свойств смеси, но они не являются исчерпывающими и не являются точным воспроизведением реальных полевых условий. 19, нет. 1, стр. 26–34, 2011 г.

19, нет. 1, стр. 26–34, 2011 г. 1926–1931, июль 2011 г.

1926–1931, июль 2011 г. Merusi, A. Caruso, R. Roncella, and F. Giuliani, «Чувствительность к влаге и сопротивление снятию асфальтовых смесей, модифицированных различными синтетическими восками», Journal of the Transportation Research Board , no. 2180, стр. 110–120, 2010.

Merusi, A. Caruso, R. Roncella, and F. Giuliani, «Чувствительность к влаге и сопротивление снятию асфальтовых смесей, модифицированных различными синтетическими восками», Journal of the Transportation Research Board , no. 2180, стр. 110–120, 2010.

Донгре, Дж. Д’Анджело и А. Коупленд, «Уточнение числа текучести, определенное тестером характеристик асфальтобетонной смеси: использование в рутинной практике контроля качества и обеспечения качества», Протокол транспортных исследований , №. 2127, стр. 127–136, 2009 г.

Донгре, Дж. Д’Анджело и А. Коупленд, «Уточнение числа текучести, определенное тестером характеристик асфальтобетонной смеси: использование в рутинной практике контроля качества и обеспечения качества», Протокол транспортных исследований , №. 2127, стр. 127–136, 2009 г.