Содержание

что лучше, газосиликат, газобетон и пенобетон, в чем разница, чем отличается, отличия

Строительство дома сопряжено с постоянным выбором: проекта, этажности, используемых материалов и т. д. От правильности решений будет зависеть надежность семейного очага. Холодный дом с вечно текущей крышей может стать постоянным раздором в семье. Избежать неприятных ситуаций поможет предварительная консультация на начальной стадии строительства с архитекторами и другими специалистами, которые помогут выбрать материал.

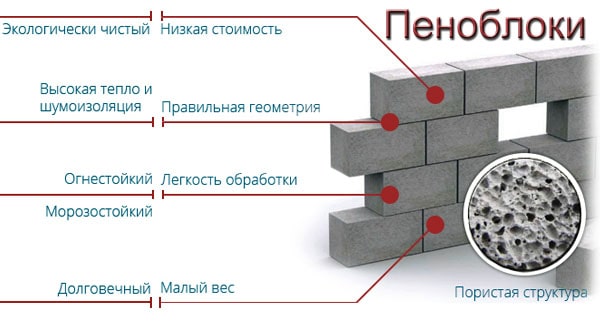

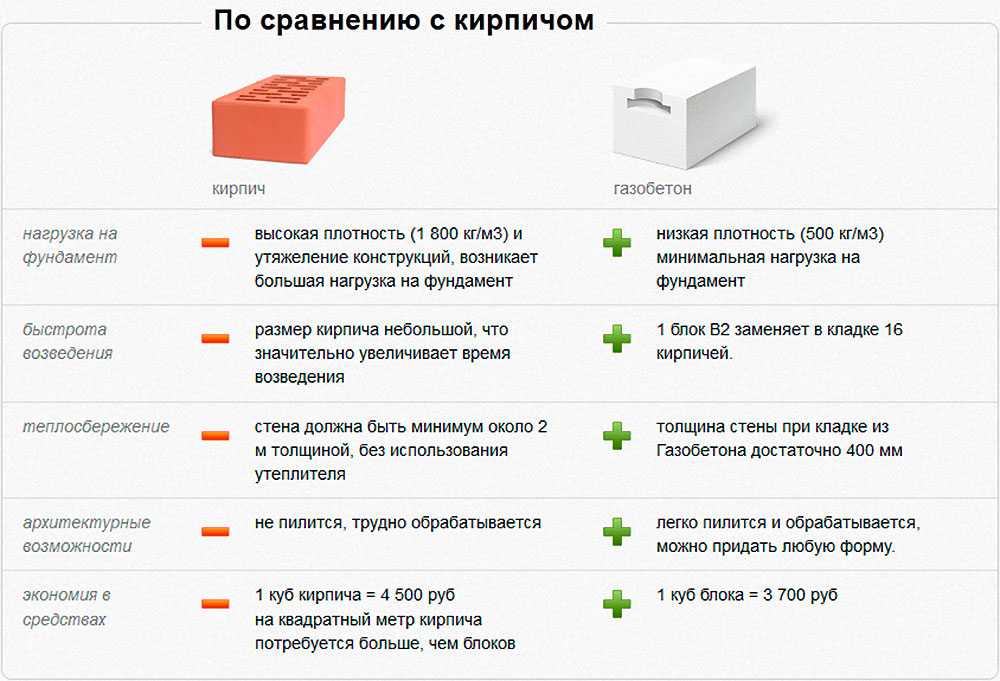

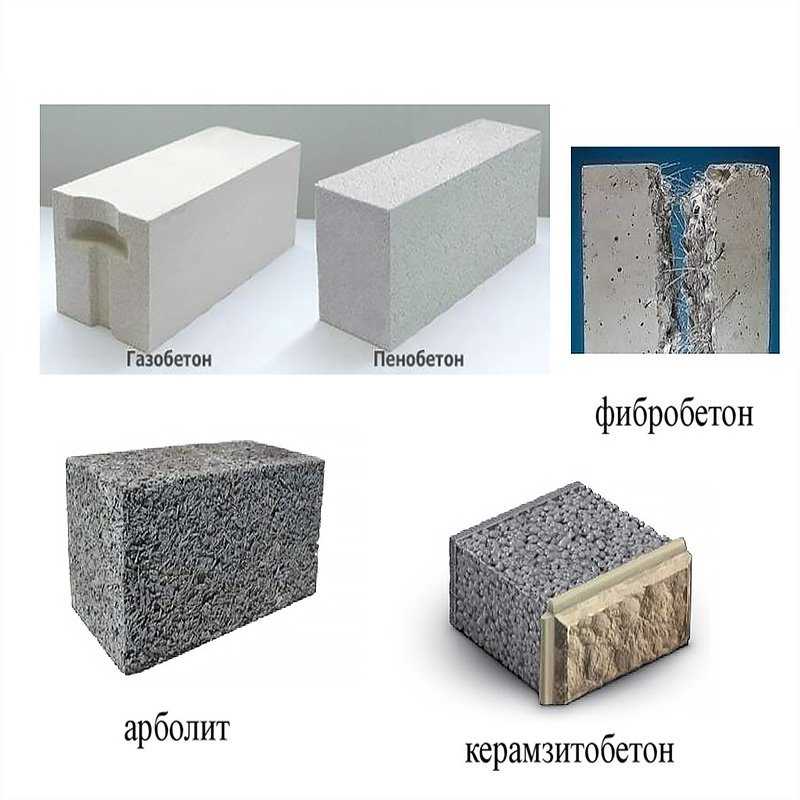

В последнее время все чаще стали использовать ячеистый бетон. Он подходит для тех, кто хочет в кратчайшие сроки построить теплосберегающее и надежное жилье. Среди разнообразия этого материала выделяют пеноблок и газосиликат, поэтому будет полезно узнать, в чем их сходство и отличие.

Содержание

- 1 Различия

- 1.1 Отличительные черты

- 2 Особенности использования

- 2.1 Применение пенобетона

- 2.2 Применение газосиликатного блока

Различия

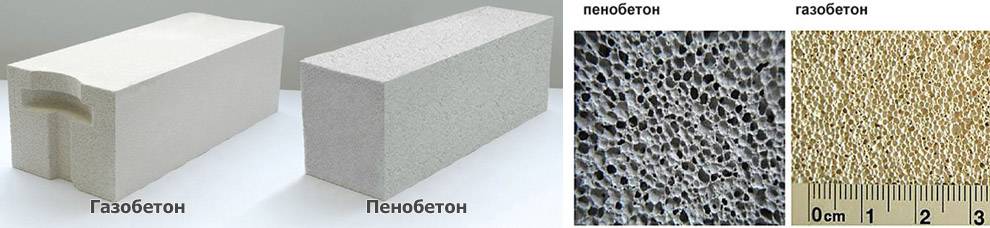

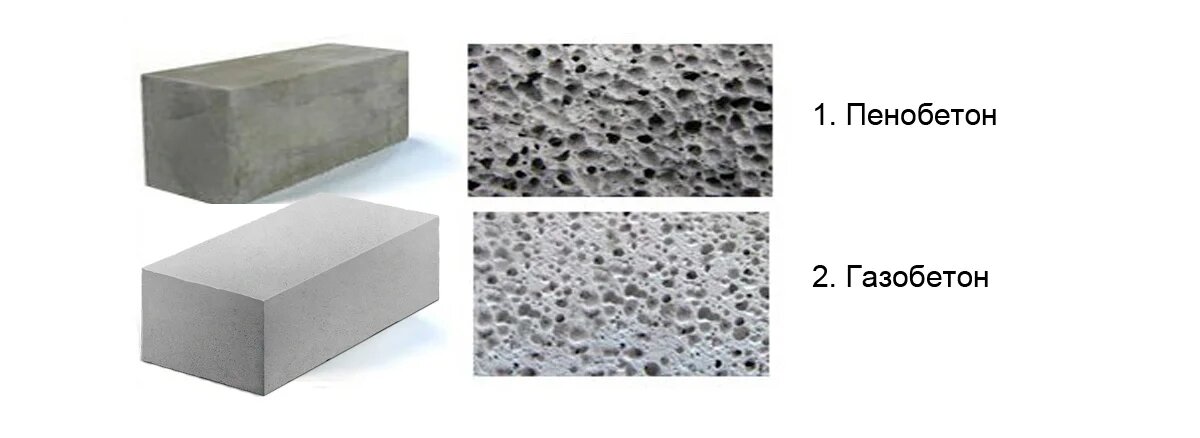

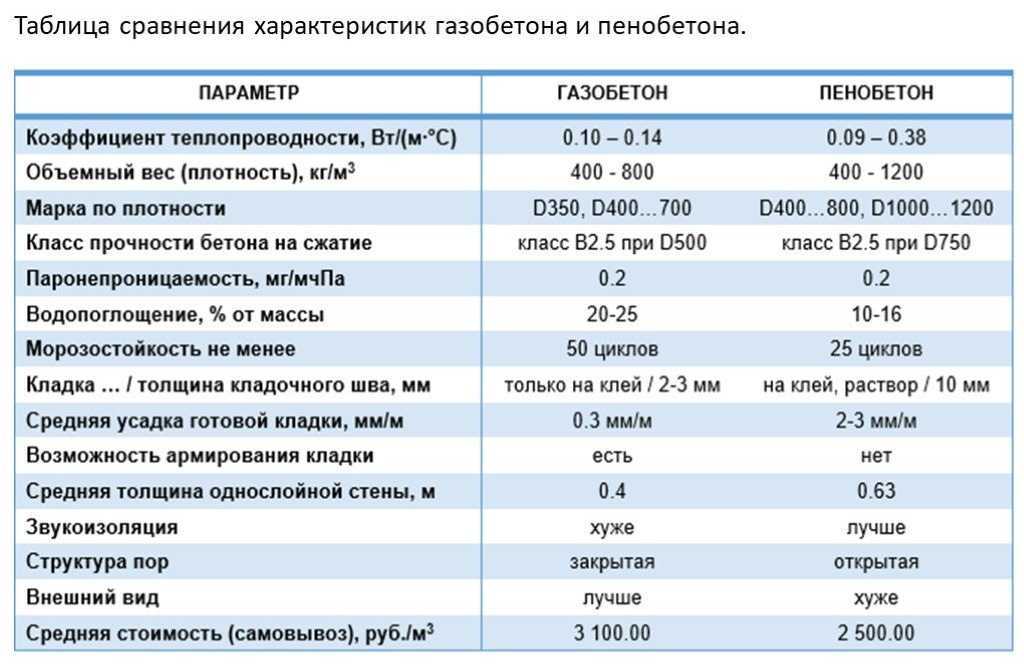

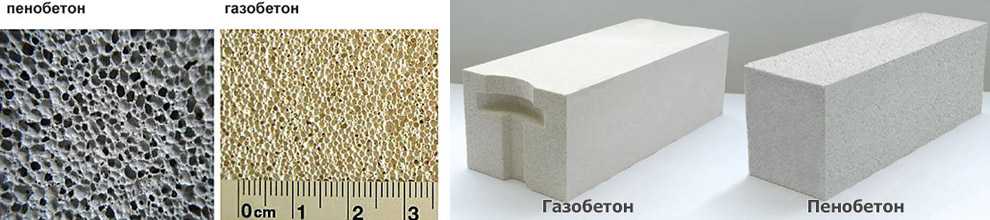

Чем газобетон отличается от пенобетона? Они отличаются внешне, так как отличие очевидно. Сразу можно отметить, что пеноблок проигрывает, так как имеет серый цвет и неровные поверхности. Это связано с разными технологиями производства этих двух материалов и особенным составом каждого из них. Газосиликат, наоборот, имеет четкие контуры и белый цвет.

Сразу можно отметить, что пеноблок проигрывает, так как имеет серый цвет и неровные поверхности. Это связано с разными технологиями производства этих двух материалов и особенным составом каждого из них. Газосиликат, наоборот, имеет четкие контуры и белый цвет.

Что лучше пеноблок или газоблок отзывы, а так же другие характеристики материала описаны в данной статье.

Это обусловлено тем, что материал не содержит бетон, который имеет свойство окрашивать раствор в серый оттенок.

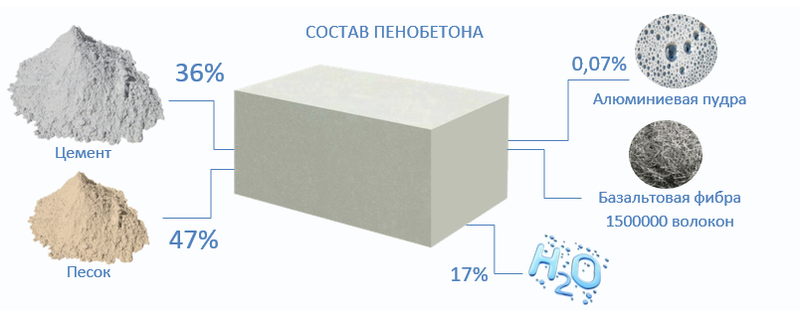

Пенобетонные блоки состоят из цемента, заполнителя-песка, воды, пенообразователя и добавок. Последние используются для придания материалу необходимых характеристик, которые обозначены в ГОСТе.

Пеноблоки и газоблоки разница и особенности строительного материала указаны в статье.

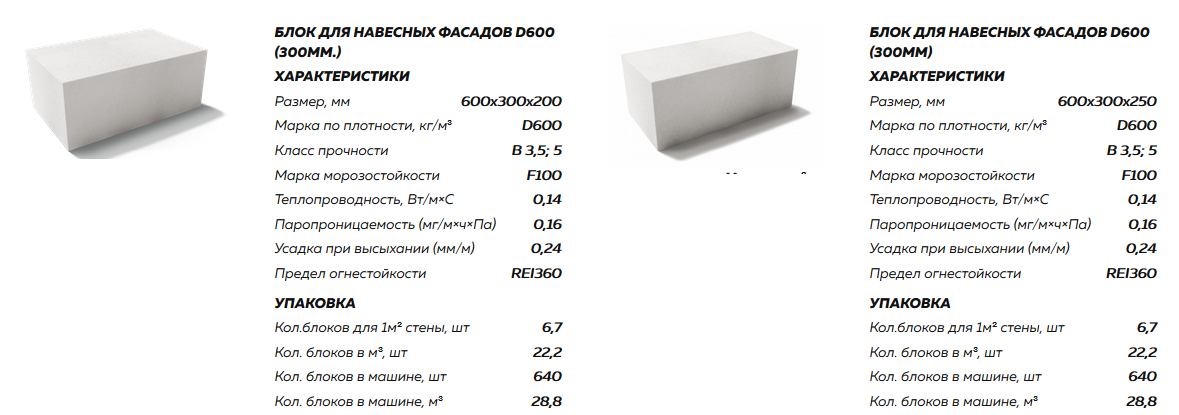

Газосиликатные блоки включают в себя портландцемент, песок, кальцевую известь, воду, газообразователь – алюминиевую пудру и ПАВ – сульфонол С. Для получения этого продукта используются только производственные условия и высокотехнологичное оборудование. Из приведенных компонентов формируется монолитный пласт заданной толщины, а затем он разрезается на блоки нужных размеров.

Для получения этого продукта используются только производственные условия и высокотехнологичное оборудование. Из приведенных компонентов формируется монолитный пласт заданной толщины, а затем он разрезается на блоки нужных размеров.

Что дешевле шлакоблок или пеноблок можно узнать в данной статье.

На видео рассказывается, что лучше: пеноблоки или газосиликатные блоки:

О том какая разница между пеноблоком и газосиликатным блоком можно узнать из данной статьи.

Пеноблок может производиться в домашних условиях. Иногда его изготавливают прямо на строительных площадках, что исключает его транспортировку. Но при этом надо учитывать, что при кустарном методе не всегда соблюдаются стандартные размеры, да и качество получаемого материала оставляет желать лучшего. Приготовленный раствор заливают в специальные формы, в которых он отстаивается и застывает.

Приготовленный раствор заливают в специальные формы, в которых он отстаивается и застывает.

Отличительные черты

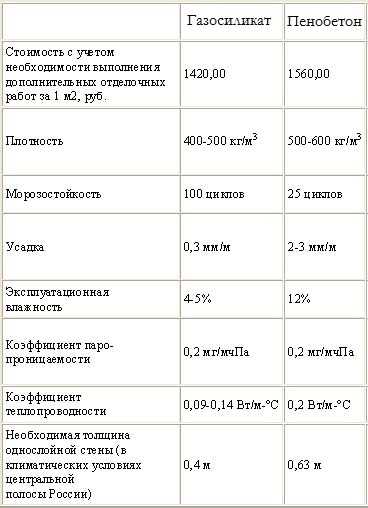

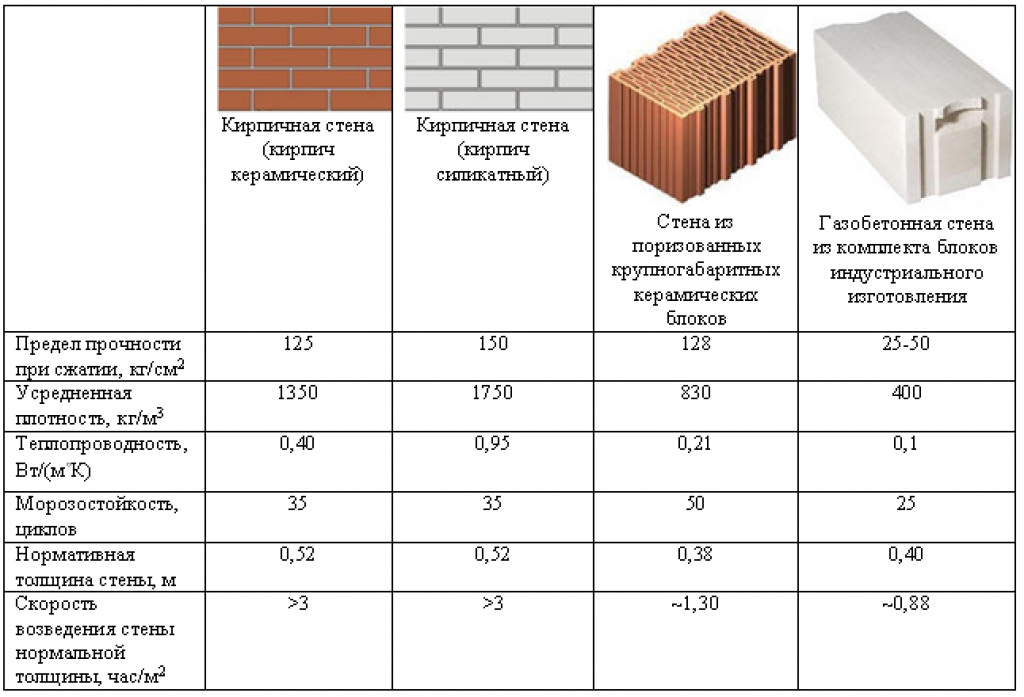

У каждого из них имеются сильные и слабые стороны. Для удобства сведем общие характеристики двух материалов в таблицу.

Клей для кладки газосиликатных блоков цена и другие данные можно найти в статье.

| Свойства | Пенобетонный блок | Газосиликатный блок |

| Влагостойкость, для надежности каждый из этих материалов нуждается в наружной гидроизоляции | Не впитывает воду, его показатель равен 10% от массы материала. | Проявляет устойчивость, но при длительном воздействии влаги начинает ее поглощать. Он может впитать до 25% от своей массы. |

| Плотность | Этот материал сразу после изготовления имеет низкий показатель всего 500 кг/м3, но со временем он только укрепляется и его прочность растет. А через определенный период может достигать 1100 кг/м3. Многие производители после изготовления пенобетона оставляют его выстаиваться и тогда, при продаже его значение плотность будет намного выше. А через определенный период может достигать 1100 кг/м3. Многие производители после изготовления пенобетона оставляют его выстаиваться и тогда, при продаже его значение плотность будет намного выше. | Его величина находится в пределах 500-700 кг/м3. |

| Морозостойкость | Могут выдержать одинаковое количество циклов от 25 до 35. | |

| Прочность | Уступает своему газовому аналогу. Чтобы создать качественный продукт необходимо использовать дорогие пенообразователи, но фирмы-изготовители чаще всего экономят на них, чтобы понизить себестоимость изделия. Поэтому при выходе получаются низкие показатели, хотя в стандарте заложен показатель от 12 до 70 кгс/см2. | Более надежный и крепкий. Имеет плотный состав, и одинаковое значение на всех поверхностях – 20-35 кгс/см2. |

| Теплоизоляция | Она практически одинакова, но пенобетон занимает более выигрышную позицию благодаря своей закрытой структуре. | |

| Экологичность | При его изготовлении добавляются специальные пенообразователи (белкового и искусственного происхождения), но они не оказывают на организм человека никакого воздействия. | Образование пузырьков в газосиликате происходит за счет химической реакции между алюминиевой пудрой и негашеной известью. Выделяемый после нее водород полностью не уходит из получаемого продукта, его незначительная часть остается в блоках, даже после окончания строительства. При взаимодействии с влагой он начинает поступать внутрь здания. В большинстве случаев люди не реагируют на него, но если у кого-то ослабленный иммунитет, то это сразу же вызовет першение в горле и отдышку. |

| Пожароустойчивость | Оба бетонных изделия отличаются высокой устойчивостью к огню. Газосиликатные блоки часто применяются для возведения пожаростойких стен. Газосиликатные блоки часто применяются для возведения пожаростойких стен. | |

| Этажность домов | Используется для возведения одно- и двухэтажных зданий, реже их количество может достигать трех. | Применяется для строительства многоэтажных сооружений |

| Усадка | Имеет большой ее показатель, поэтому на его плоскости могут образовываться трещины и сколы. Со временем они приводят к разрушению стен и перегородок. Чтобы избежать таких последствий лучше материал перед строительством «выдержать». | Не подвержен ей. |

| Монтаж | Его кладку можно производить как на клеевой состав, так и на цементный. Если используется последний, то на выполнение работ потребуется больше времени. | Кладка выполняется на клей, проходит она быстро и легко. |

| Обработка | Сложно поддается. Хотя при необходимости в нем можно просверлить аккуратные отверстия, но при небрежном отношении растрескиваний и крошения материала не избежать. Хотя при необходимости в нем можно просверлить аккуратные отверстия, но при небрежном отношении растрескиваний и крошения материала не избежать. | С помощью обычного инструмента можно придавать абсолютно любые формы. |

| Стоимость | Доступная. | Высокая. |

| Размеры | При производстве в домашних условиях и необорудованных цехах, их точность далека от заявленных в ГОСТе. | Его параметры полностью соответствуют стандартным. |

| Внешний вид | Имеют неровные края, требуется обязательная доводка наружной поверхности. | Иногда их применяют без облицовочных работ. |

| Звукоизоляция | Хуже из-за наличия пор больших размеров. | Лучше, так как его структура более однородная. |

| Армирование | Низкие прочностные характеристики требуют укрепления кладки, поэтому армируется каждый четвертый ряд. | Не требуется. |

| Масса материала | Он тяжелее своего аналога. | Имеет малый вес. |

Учитывая их характеристики, строители уже давно определили какой материал и для каких целей применять.

Газосиликатные блоки технические характеристики и остальные данные строительного материала указаны в статье.

Особенности использования

Оба материала применяются для возведения новых зданий как частных, так и промышленных.

Применение пенобетона

Используя свойство этого материала противостоять влаге, его часто устанавливают на стыках «холод-тепло» и в местах, где повышенная влага. Пенобетонные строительные блоки применяют для кладки несущих стен, простенков, перегородок. Из них строят дома, коттеджи, гаражи, дачи и разные хозяйственные постройки, высота которых не превышает двух этажей.

О том какие плюсы и минусы имеют газосиликатные блоки, а так же узнать мнение экспертов,можно из данной статьи.

На видео – применение пенобетона:

О том какие существуют плюсы и минусы бань из керамзитобетонных блоков, а так же об различиях с пеноблоком можно узнать из данной статьи.

Также из них нередко выполняются полы в частных домах и в квартирах. Для большей комфортности применяют пенобетон разной плотности, а между ними укладывают слой теплоизоляции. Они также используются для отделки зданий, которые были построены из кирпича.

Уникальные характеристики газобетонных блоков создали стеновой материал с пористостью в пределах 85%. У него есть твёрдость камня и пористость дерева.

Применение газосиликатного блока

В первую очередь их него возводятся жилые дома. Этот материал используют при строительстве наружных и внутренних стен помещений, где влажность воздуха не превышает 60%. Если же необходимо в построенном из него доме создать комнату, в которой будет повышенная влажность, то необходимо защитить такие стены дополнительным пароизоляционным слоем.

Если же необходимо в построенном из него доме создать комнату, в которой будет повышенная влажность, то необходимо защитить такие стены дополнительным пароизоляционным слоем.

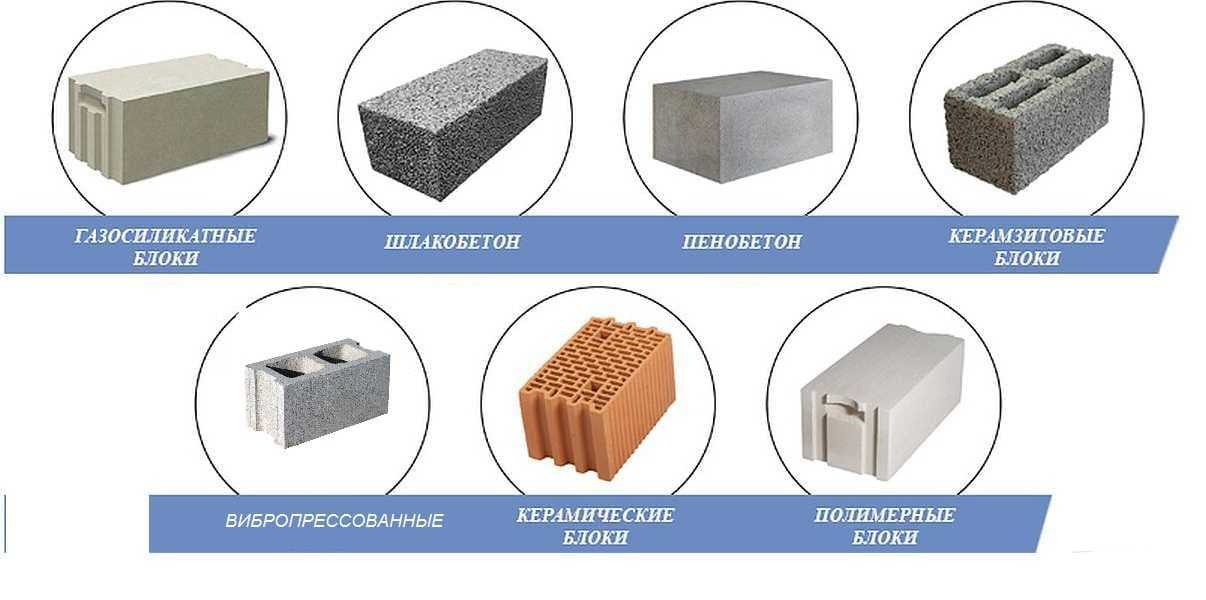

Какие бывают виды блоков для строительства дома можно узнать из данной статьи.

Несмотря на некоторую схожесть с пенобетоном газосиликат все же имеет высокие прочностные характеристики, которые применяются для теплоизоляции зданий и тепловых сетей. Он хорошо крепится и зачастую с помощью него возводятся вентилируемые фасады.

На видео – применение газосиликата:

О том какое перекрытие использовать в доме из газобетона можно узнать из данной статьи.

Подводя итог, можно сказать, что газосиликат целесообразней применять при многоэтажном строительстве капитальных сооружений. А пенобетон лучше и экономичней использовать при кладке хозяйственных помещений и дач. Оба материала можно использовать для внутренних перегородок. Окончательное решение в пользу одного из них следует принимать, посоветовавшись со специалистами своего региона, которые подскажут, какие блоки лучше проявят себя в определенных климатических условиях.

А пенобетон лучше и экономичней использовать при кладке хозяйственных помещений и дач. Оба материала можно использовать для внутренних перегородок. Окончательное решение в пользу одного из них следует принимать, посоветовавшись со специалистами своего региона, которые подскажут, какие блоки лучше проявят себя в определенных климатических условиях.

Газосиликат или пенобетон — что лучше?

Содержание

- 1 Общие сведения

- 2 Сходство и разница при изготовлении

- 3 Сравнение характеристик

- 3.1 Прочность

- 3.2 Звукоизоляция

- 3.3 Теплоизоляция

- 3.4 Разница между блоками в способности впитывать влагу

- 3.5 Монтажные работы

- 3.6 Армирование

- 3.7 Стоимость

- 3.8 Транспортировка и ее стоимость

- 3.9 Качество

- 3.10 Пожаробезопасноть

- 4 Выводы

Современный рынок строительных материалов настолько велик, что порой в этом ассортименте легко заблудиться, а также тяжело сделать нужный, правильный выбор. Выбрать, что же все-таки лучше – пенобетон либо газосиликат, поможет проведенное сравнение их преимуществ, недостатков. Главных условий совсем мало, однако именно от них во многом зависит, какого качества будет построенное здание.

Выбрать, что же все-таки лучше – пенобетон либо газосиликат, поможет проведенное сравнение их преимуществ, недостатков. Главных условий совсем мало, однако именно от них во многом зависит, какого качества будет построенное здание.

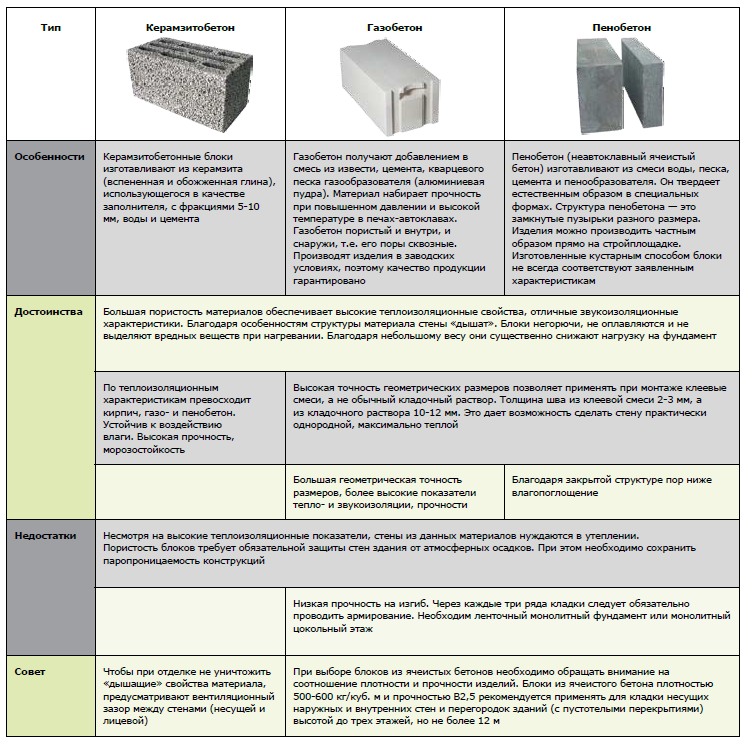

Общие сведения

Главным достоинством данных строительных материалов является их невысокая цена при небольшой массе. Это достоинство всех ячеистых стройматериалов. Хотя оба этих материала изготовлены из ячеистого бетона, они кардинально отличаются друг от друга по технологии изготовления. А это оказывает влияние на свойства и характеристики.

Вернуться к оглавлению

Сходство и разница при изготовлении

У пенобетона и газосиликата практически одинаковый состав. Компонентами, которые присутствуют в обоих материалах, являются – вода, цемент, песок. Так как у этих ячеистых идентичный состав, они обладают следующими достоинствами:

- стойкость против огня;

- стойкость против плесени, грибка, гниения;

- стойкость против порчи стен различными грызунами;

- легкость монтажа.

Производство пенобетона намного проще чем газосиликата.

Если вам известны нюансы кирпичной кладки, то и с кладкой газосиликатом либо пенобетоном, вы справитесь самостоятельно. Именно по этим причинам большинство стоит перед выбором – кирпич, газосиликат либо пенобетон?

Стоит остановиться на рассмотрении нюансов изготовления пеноблоков, а также газосиликата:

- Пеноблок получают благодаря технологии производства, при которой в раствор бетона добавляют пенообразователь. Лишь после этого полученную массу засыпают в специальные формы, где она обретает крепость, а также прочность.

- В ходе химической реакции непогашенной извести совместно с алюминием делают газосиликат. В массу этого вещества включают мелкие части пудры алюминия. По ходу этой реакции наверх поднимается водород в виде газа, который и образует ячеистую структуру. Этот материал производят в форме больших блоков. Газосиликатом можно пользоваться лишь после того, как масса затвердеет, и ее разрежут на необходимые блоки.

Как раз эти отличия в производстве и оказывают влияние на характеристики полученных строительных материалов.

Вернуться к оглавлению

Сравнение характеристик

Чтобы знать, чему отдать предпочтение, газосиликату или пеноблоку, требуется изначально провести сравнительный анализ их технических свойств. К сожалению, не смотря на быстрое технологическое развитие, все еще не существует идеального по всем показателям строительного материала. По этой причине приходится делать выбор, основываясь на анализе достоинств и недостатков пеноблока и газосиликата.

Чтобы выяснить, какой из данных материалов занимает первое место, нам понадобится провести сравнительный анализ по таким характеристикам:

- крепость;

- звукоизоляция;

- теплоизоляция;

- экологическая чистота;

- стоимость;

- способность впитывать влагу;

- нужно ли армирование;

- необходимость в декорации либо отделке;

- сложность монтажных работ;

- качество изготовленных материалов.

Вернуться к оглавлению

Прочность

Газосиликат лучше выдерживает нагрузки.

В условиях нашей страны дома привыкли строить так, чтобы они простояли не один десяток лет. Если учитывать цены на строительные материалы, то становится понятно, что это не только лучше, но и просто необходимо. Из-за этого становится понятным желание выбрать наиболее прочный материал для возведения стен. Нужно помнить о том, что крепость газосиликата гораздо лучше, чем у пенобетона. Однако из-за пониженной крепости, такие блоки легко режутся на необходимые части, в них легче сделать отверстие либо выступы.

Газосиликатные блоки гораздо лучше оказывают сопротивление против различных внешних нагрузок. Это помогает им держать изначальную форму и не раскрашиваться при перевозке либо разгрузке. Из этого следует, что и возведенное здание выйдет гораздо более крепким.

Из данного сравнения становится ясно, что сделать выбор сложно. Все напрямую зависит от того, какие операции с блоком будут совершаться. Если его будет необходимо дополнительно обрабатывать, то лучше пенобетон. Если необходимо строение с прочными и ровными стенами, то лучшим выбором будет газосиликат.

Если его будет необходимо дополнительно обрабатывать, то лучше пенобетон. Если необходимо строение с прочными и ровными стенами, то лучшим выбором будет газосиликат.

Вернуться к оглавлению

Звукоизоляция

Благодаря тому, что в пенобетоне особая пористая структура, то уровень звукоизоляции получается выше, чем у аналогичных блоков газосиликата. Но это не значит, что дополнительная звукоизоляция будет не нужна.

Вернуться к оглавлению

Теплоизоляция

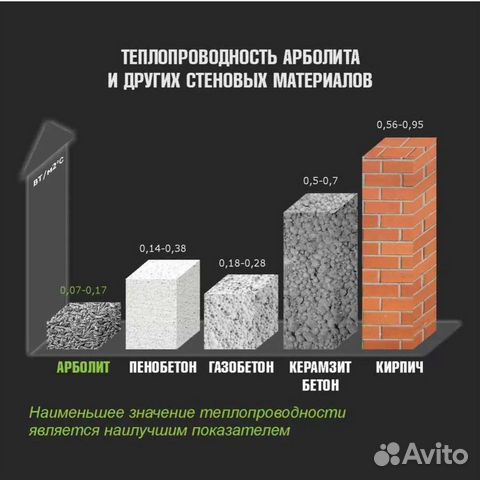

Обладать теплым и комфортным домом хотят все люди. А если брать во внимание, что зимы у нас не слишком теплые, то становится понятным желание не зависеть постоянно от отопительных приборов. Стены, в строительстве которых применяют пеноблоки либо газосиликат, нуждаются в дополнительном утеплении. Особенно это относится к утеплению снаружи здания. Газосиликат обладает гораздо более высокой теплоизоляцией, однако утеплительные работы являются необходимыми.

Вернуться к оглавлению

Разница между блоками в способности впитывать влагу

Идеальное здание обязано быть сухим. В данной ситуации именно пеноблоками нужно строить, ведь они обладают практически уникальной способностью не впитывать влагу. Благодаря такой стойкости к влаге, специалисты советуют делать гидроизоляцию лишь снаружи дома, которое построено из ячеистых материалов. Отличия газосиликата в плане гигроскопичности имеются, но не слишком значительные. Однако и просушивание этого типа материала занимает больше времени.

Вернуться к оглавлению

Монтажные работы

Важным превосходством газосиликата является отсутствие «усадки».

Немаловажный фактор при строительстве – удобство выполнения главных технологических работ. Поэтому удобство кладки данными материалами является большим преимуществом. Пенобетон можно класть при любой погоде, хоть в дождь, хоть в снег, хоть в мороз. К тому же их можно применять сразу же после производства. Можно начинать строительство сразу, как только материал доставили в необходимое место.

Можно начинать строительство сразу, как только материал доставили в необходимое место.

А так как газосиликат достаточно сильно впитывает влагу, то его применяют для строительства лишь после того, как блоки полностью высохнут. Однако с ними больше работает штукатурка, а это благотворно сказывается на декорировании и отделке.

Вернуться к оглавлению

Армирование

Применение прутьев из арматуры при строительстве зданий из ячеистого бетона помогает предотвратить возникновение трещин в стенах. Так как подобный материал не слишком прочен, то применение подобных прутьев – обязательная процедура. Однако если возводится здание из одного этажа, то использование армирование не является обязательным.

Вернуться к оглавлению

Стоимость

Строить из пенобетона дешевле, чем из газосиликата.

Данные строительные материалы легко можно отнести в разряд дешевого сырья. Но между обоими видами все же есть различия по стоимости. Так как технология производства газосиликата дольше и сложнее, то и стоимость несколько выше. Эта разница может достигать больше 25%.

Так как технология производства газосиликата дольше и сложнее, то и стоимость несколько выше. Эта разница может достигать больше 25%.

Из-за того, что пенобетон не трудно изготавливать, то его производят как в промышленных цехах, так и кустарным методом. Это ощутимо понижает статью расходов на покупку нужного оборудования и изготовления самого сырья. Блоки, которые произвели кустарным методом, по стоимости намного меньше, чем те, что были сделаны на заводе.

Вернуться к оглавлению

Транспортировка и ее стоимость

Пенобетон плохо ведет себя при перевозке в силу своей сильной хрупкости. Газосиликат более прочен и устойчив к перевозке, но при транспортировании требуется исключить попадание влаги.

Вернуться к оглавлению

Качество

На сегодняшний день достаточно просто купить подделку вместо качественного материала. Не стоит гнаться за чрезмерной дешевизной. Не нужно забывать, что качественное изделие можно получить лишь при соблюдении всех требований при изготовлении, применении качественного оборудования.

Вернуться к оглавлению

Пожаробезопасноть

Дома из подобных изделий отлично противостоят огню, им присвоена первая степень огнестойкости, это выяснено путем проведенных испытаний.

Вернуться к оглавлению

Выводы

Из всего вышеперечисленного становится ясно, что у современных строительных материалов есть масса достоинств и недостатков. Сделать нужный выбор порой бывает сложно даже высококвалифицированным специалистам, что уж говорить о простом человеке. Однако окончательное решение должен принимать именно потребитель, исходя из собственных нужд.

Изоляционные материалы | Министерство энергетики

Энергосбережение

Изображение

Изоляционные материалы охватывают весь спектр от объемных волокнистых материалов, таких как стекловолокно, каменная и шлаковая вата, целлюлоза и натуральные волокна, до жестких пенопластовых плит и гладкой фольги. Объемные материалы сопротивляются кондуктивному и, в меньшей степени, конвективному тепловому потоку в полости здания. Жесткие пенопластовые плиты задерживают воздух или другой газ, препятствуя тепловому потоку. Фольга с высокой отражающей способностью в лучистых барьерах и отражающих системах изоляции отражает лучистое тепло от жилых помещений, что делает их особенно полезными в прохладном климате. Также доступны другие менее распространенные материалы, такие как цементные и фенольные пены, вермикулит и перлит.

Объемные материалы сопротивляются кондуктивному и, в меньшей степени, конвективному тепловому потоку в полости здания. Жесткие пенопластовые плиты задерживают воздух или другой газ, препятствуя тепловому потоку. Фольга с высокой отражающей способностью в лучистых барьерах и отражающих системах изоляции отражает лучистое тепло от жилых помещений, что делает их особенно полезными в прохладном климате. Также доступны другие менее распространенные материалы, такие как цементные и фенольные пены, вермикулит и перлит.

Узнайте о следующих изоляционных материалах:

- Стекловолокно

- Минеральная вата

- Целлюлоза

- Натуральные волокна

- Полистирол

- Полиизоцианурат

- Полиуретан

- Перлит

- Цементная пена

- Фенольная пена

- Изоляционные покрытия

Стекловолокно

Стекловолокно состоит из очень тонких стеклянных волокон и является одним из самых распространенных изоляционных материалов. Он обычно используется во многих различных формах изоляции: одеяло (маты и рулоны), насыпной материал, а также доступен в виде жестких плит и изоляции для воздуховодов.

Он обычно используется во многих различных формах изоляции: одеяло (маты и рулоны), насыпной материал, а также доступен в виде жестких плит и изоляции для воздуховодов.

В настоящее время производители производят изоляционные материалы из стекловолокна средней и высокой плотности, которые имеют несколько более высокие значения R , чем стандартные войлочные материалы. Более плотные изделия предназначены для изоляции помещений с ограниченным пространством полостей, например, потолков собора.

Войлок из стекловолокна высокой плотности для каркасной стены размером 2 на 4 дюйма (51 на 102 миллиметра [мм]) имеет значение R-15 по сравнению с R-11 для типов «низкой плотности». Войлок средней плотности предлагает R-13 для той же толщины. Войлок высокой плотности для каркасной стены размером 2 на 6 дюймов (51 на 152 мм) предлагает R-21, а войлок высокой плотности для пространства 8,5 дюймов (216 мм) дает значение R-30. Также доступны пластины R-38 для 12-дюймовых (304 мм) пространств.

Изоляция из стекловолокна изготавливается из расплавленного стекла, которое формуется или выдувается в волокна. Большинство производителей используют от 40% до 60% переработанного стекла. Насыпная изоляция должна наноситься с помощью изоляционно-выдувной машины либо в приложениях с открытым дутьем (например, чердачные помещения), либо в приложениях с закрытыми полостями (например, внутри существующих стен или крытых чердачных полов). Узнайте больше о где изолировать.

Одним из вариантов насыпной изоляции из стекловолокна является Blow-In-Blanket System® (BIBS). BIBS выдувается всухую, и испытания показали, что стены, изолированные с помощью системы BIBS, заполняются значительно лучше, чем те, которые изолированы с использованием других форм изоляции из стекловолокна, таких как войлок, благодаря эффективному покрытию, полученному с помощью этого метода нанесения.

Новая система BIBS HP представляет собой экономичную гибридную систему, в которой BIBS сочетается с распыляемой полиуретановой пеной.

Изоляционные материалы из минеральной ваты

Термин «минеральная вата» обычно относится к двум типам изоляционного материала:

- Минеральная вата, искусственный материал, состоящий из природных минералов, таких как базальт или диабаз.

- Шлаковая вата, искусственный материал из доменного шлака (отходы, образующиеся на поверхности расплавленного металла).

Минеральная вата содержит в среднем 75% постиндустриального вторичного сырья. Для придания ему огнестойкости не требуются дополнительные химические вещества, и он обычно доступен в виде одеяла (батонов и рулонов) и насыпного утеплителя.

Целлюлозный изоляционный материал

Целлюлозная изоляция изготавливается из переработанной бумажной продукции, в основном газетной бумаги, и имеет очень высокое содержание переработанного материала, обычно от 82% до 85%. Бумагу сначала измельчают на мелкие кусочки, а затем превращают в волокна, создавая продукт, который плотно упаковывается в полости здания.

Производители добавляют минеральный борат, иногда смешанный с менее дорогим сульфатом аммония, чтобы обеспечить устойчивость к огню и насекомым. Целлюлозная изоляция, установленная с надлежащей плотностью, не может осесть в полости здания.

Целлюлозная изоляция используется как в новых, так и в существующих домах, в виде насыпного заполнения на открытых чердачных установках и плотного заполнения полостей зданий, таких как стены и сводчатые потолки. В существующих конструкциях установщики удаляют полосу внешнего сайдинга, обычно высотой примерно по пояс; просверлите ряд трехдюймовых отверстий, по одному в каждом отсеке для стоек, через обшивку стены; вставьте специальную наполнительную трубку в верхнюю часть полости стены; и взорвать изоляцию в полость здания, как правило, до плотности от 1,5 до 3,5 фунтов на кубический фут. Когда установка завершена, отверстия закрывают заглушками, а сайдинг заменяют и при необходимости подкрашивают, чтобы он соответствовал стене.

В новом строительстве целлюлоза может быть либо напылена во влажном состоянии, либо установлена в сухом виде за сеткой. При влажном распылении небольшое количество влаги добавляется к кончику распылительного сопла, активируя натуральные крахмалы в продукте и заставляя его прилипать к полости. Целлюлоза, напыляемая влажным способом, обычно готова для облицовки стен в течение 24 часов после укладки. Целлюлоза также может быть высушена ветром в сетку, скрепленную скобами над полостями здания.

При влажном распылении небольшое количество влаги добавляется к кончику распылительного сопла, активируя натуральные крахмалы в продукте и заставляя его прилипать к полости. Целлюлоза, напыляемая влажным способом, обычно готова для облицовки стен в течение 24 часов после укладки. Целлюлоза также может быть высушена ветром в сетку, скрепленную скобами над полостями здания.

Целлюлозный изоляционный материал

Некоторые натуральные волокна, включая хлопок, овечью шерсть, солому и коноплю, используются в качестве изоляционных материалов.

Хлопок

Изоляция из хлопка состоит на 85 % из переработанного хлопка и на 15 % из пластиковых волокон, обработанных боратом — тем же антипиреном и репеллентом от насекомых/грызунов, что и целлюлозная изоляция. В одном продукте используются переработанные отходы производства синих джинсов. Благодаря содержанию переработанных материалов для производства этого продукта требуется минимальное количество энергии. Утеплитель из хлопка доступен в виде войлока.

Утеплитель из хлопка доступен в виде войлока.

Овечья шерсть

Для использования в качестве изоляции овечья шерсть также обрабатывается боратом для защиты от вредителей, огня и плесени. Войлок из овечьей шерсти для стены с каркасом из шипов размером 2 на 4 дюйма и 2 на 6 дюймов имеет значение R-13 и R-19 соответственно.

Солома

Строительство из тюков соломы, популярное 150 лет назад на Великих равнинах США, вновь привлекло к себе внимание.

Процесс сплавления соломы в доски без клея был разработан в 1930 с. Панели обычно имеют толщину от 2 до 4 дюймов (от 5 до 102 мм) и облицованы плотной крафт-бумагой с каждой стороны. Из плит также получаются эффективные звукопоглощающие панели для внутренних перегородок. Некоторые производители разработали структурные изолированные панели из многослойных панелей из прессованной соломы.

Конопля

Изоляция из конопли относительно неизвестна и редко используется в Соединенных Штатах. Его значение R аналогично другим типам волокнистой изоляции.

Его значение R аналогично другим типам волокнистой изоляции.

Полистирольные изоляционные материалы

Полистирол — бесцветный, прозрачный термопласт — обычно используется для изготовления изоляции из пенопласта или картона, изоляции из бетонных блоков и типа насыпной изоляции, состоящей из маленьких шариков полистирола.

Формованный пенополистирол (MEPS), обычно используемый для изоляции пенопластовых плит, также доступен в виде небольших шариков пенопласта. Эти шарики можно использовать в качестве изоляции для заливки бетонных блоков или других полых стеновых полостей, но они очень легкие, очень легко принимают статический электрический заряд и, как известно, трудно контролировать.

Другими изоляционными материалами из полистирола, аналогичными MEPS, являются пенополистирол (EPS) и экструдированный полистирол (XPS). EPS и XPS оба сделаны из полистирола, но EPS состоит из маленьких пластиковых шариков, которые сплавляются вместе, а XPS начинается как расплавленный материал, который выдавливается из формы в листы. XPS чаще всего используется в качестве пенопластовой изоляции. Вспененный полистирол обычно производится в виде блоков, которые можно легко разрезать, чтобы получить изоляцию из плит. И EPS, и XPS часто используются в качестве изоляции для конструкционных изоляционных панелей (SIP) и изоляционных бетонных форм (ICF). Со временем значение R для изоляции XPS может снизиться, поскольку часть газа с низкой проводимостью выходит и заменяется воздухом — явление, известное как тепловой дрейф или старение.

XPS чаще всего используется в качестве пенопластовой изоляции. Вспененный полистирол обычно производится в виде блоков, которые можно легко разрезать, чтобы получить изоляцию из плит. И EPS, и XPS часто используются в качестве изоляции для конструкционных изоляционных панелей (SIP) и изоляционных бетонных форм (ICF). Со временем значение R для изоляции XPS может снизиться, поскольку часть газа с низкой проводимостью выходит и заменяется воздухом — явление, известное как тепловой дрейф или старение.

Термическое сопротивление или R-коэффициент пенополистирольных плит зависит от их плотности. Полистирольная насыпная изоляция или изоляция из шариков обычно имеет более низкое значение R по сравнению с пенопластом.

Полиизоциануратные изоляционные материалы

Полиизоцианурат или полиизо представляет собой термореактивный пластиковый пенопласт с закрытыми порами, который содержит в своих ячейках газ с низкой электропроводностью, не содержащий гидрохлорфторуглеродов.

Изоляция из полиизоцианурата доступна в виде жидкой, напыляемой пены и жесткой пенопластовой плиты. Из него также можно изготовить ламинированные изоляционные панели с различными видами облицовки. Полиизоциануратная изоляция, вспененная на месте, обычно дешевле, чем установка пенопластовых плит, и может работать лучше, потому что жидкая пена принимает форму на всех поверхностях.

Со временем R-значение полиизоциануратной изоляции может упасть, поскольку часть газа с низкой проводимостью выходит и заменяется воздухом — явление, известное как тепловой дрейф или старение. Экспериментальные данные показывают, что наибольший тепловой дрейф происходит в течение первых двух лет после изготовления изоляционного материала.

Фольга и пластиковые покрытия на жестких панелях из вспененного полиизоцианурата могут помочь замедлить процесс старения. Светоотражающая фольга, если она установлена правильно и обращена к открытому пространству, также может выступать в качестве излучающего барьера. В зависимости от размера и ориентации воздушного пространства это может добавить еще один R-2 к общему тепловому сопротивлению.

В зависимости от размера и ориентации воздушного пространства это может добавить еще один R-2 к общему тепловому сопротивлению.

Некоторые производители используют полиизоцианурат в качестве изоляционного материала в конструкционных изолированных панелях (SIP). Для изготовления SIP можно использовать пенопласт или жидкий пенопласт. Жидкая пена может быть введена между двумя деревянными обшивками под значительным давлением, и при затвердевании пена создает прочную связь между пеной и обшивкой. Стеновые панели из полиизоцианурата обычно имеют толщину 3,5 дюйма (89 мм). Потолочные панели имеют толщину до 7,5 дюймов (190 мм). Эти панели, хотя и более дорогие, более устойчивы к огню и диффузии водяного пара, чем пенополистирол. Они также изолируют на 30-40% лучше для данной толщины.

Полиуретановые изоляционные материалы

Полиуретан представляет собой изоляционный материал из термореактивной пены, в ячейках которого содержится газ с низкой электропроводностью. Изоляция из пенополиуретана доступна в формулах с закрытыми и открытыми порами. В пене с закрытыми порами ячейки с высокой плотностью закрыты и заполнены газом, который помогает пене расширяться, чтобы заполнить пространство вокруг нее. Ячейки пены с открытыми порами не такие плотные и заполнены воздухом, что придает изоляции губчатую текстуру и более низкое значение R.

Изоляция из пенополиуретана доступна в формулах с закрытыми и открытыми порами. В пене с закрытыми порами ячейки с высокой плотностью закрыты и заполнены газом, который помогает пене расширяться, чтобы заполнить пространство вокруг нее. Ячейки пены с открытыми порами не такие плотные и заполнены воздухом, что придает изоляции губчатую текстуру и более низкое значение R.

Как и пенополистирол, значение R теплоизоляции из полиуретана с закрытыми порами может со временем снижаться, поскольку часть газа с низкой проводимостью уходит и замещается воздухом в результате явления, известного как тепловой дрейф или старение. Большая часть теплового дрейфа происходит в течение первых двух лет после изготовления изоляционного материала, после чего значение R остается неизменным, если только пенопласт не поврежден.

Фольга и пластиковые покрытия на панелях из жесткого пенополиуретана могут помочь замедлить тепловой дрейф. Светоотражающая фольга, если она установлена правильно и обращена к открытому пространству, также может выступать в качестве излучающего барьера. В зависимости от размера и ориентации воздушного пространства это может добавить еще один R-2 к общему тепловому сопротивлению.

В зависимости от размера и ориентации воздушного пространства это может добавить еще один R-2 к общему тепловому сопротивлению.

Полиуретановая изоляция доступна в виде напыляемой жидкой пены и жесткой пенопластовой плиты. Из него также можно изготовить ламинированные изоляционные панели с различными видами облицовки.

Нанесение полиуретановой изоляции распылением или вспениванием на месте обычно дешевле, чем установка плит из пенопласта, и эти применения обычно более эффективны, поскольку жидкая пена принимает форму на всех поверхностях. Вся изоляция из пенополиуретана с закрытыми порами, производимая сегодня, производится с использованием газа, отличного от HCFC (гидрохлорфторуглерода), в качестве пенообразователя.

Пенополиуретаны низкой плотности с открытыми порами используют воздух в качестве вспенивателя и имеют значение R, которое не меняется с течением времени. Эти пены похожи на обычные пенополиуретаны, но более эластичны. В некоторых сортах с низкой плотностью в качестве пенообразователя используется углекислый газ (CO2).

Пены низкой плотности распыляются в открытые полости стен и быстро расширяются, закрывая и заполняя полости. Также доступна медленно расширяющаяся пена, предназначенная для полостей в существующих домах. Жидкая пена расширяется очень медленно, что снижает вероятность повреждения стены из-за чрезмерного расширения. Пена проницаема для водяного пара, остается эластичной и устойчива к впитыванию влаги. Он может обеспечить хорошую герметизацию воздуха, огнестойкий и не поддерживает пламя.

Также доступны жидкие полиуретановые пенообразователи на основе сои. Эти продукты можно наносить с помощью того же оборудования, которое используется для продуктов из пенополиуретана на нефтяной основе.

Некоторые производители используют полиуретан в качестве изоляционного материала в структурно-изолированных панелях (SIP). Для изготовления SIP можно использовать пенопласт или жидкий пенопласт. Жидкая пена может быть введена между двумя деревянными обшивками под значительным давлением, и при затвердевании пена создает прочную связь между пеной и обшивкой. Стеновые панели из полиуретана обычно имеют толщину 3,5 дюйма (89мм) толщиной. Потолочные панели имеют толщину до 7,5 дюймов (190 мм). Эти панели, хотя и более дорогие, более устойчивы к огню и диффузии водяного пара, чем пенополистирол. Они также изолируют на 30-40% лучше для данной толщины.

Стеновые панели из полиуретана обычно имеют толщину 3,5 дюйма (89мм) толщиной. Потолочные панели имеют толщину до 7,5 дюймов (190 мм). Эти панели, хотя и более дорогие, более устойчивы к огню и диффузии водяного пара, чем пенополистирол. Они также изолируют на 30-40% лучше для данной толщины.

Перлитовые изоляционные материалы

Перлитовые изоляционные материалы обычно используются в качестве изоляции чердаков в домах, построенных до 1950 года.

Перлит состоит из очень маленьких легких гранул, которые получают путем нагревания каменных гранул до тех пор, пока они не лопнут. Это создает тип рыхлой изоляции из гранул, которые можно засыпать на место или смешать с цементом для создания легкого, менее теплопроводного бетона.

Изоляционный материал из цементной пены

Цементный изоляционный материал представляет собой пену на основе цемента, используемую в качестве напыляемой или вспениваемой изоляции. Один из видов напыляемой пены на основе цемента, известный как aircrete®, содержит силикат магния и имеет начальную консистенцию, подобную крему для бритья. Air krete® закачивается в закрытые полости. Цементная пена стоит примерно столько же, сколько пенополиуретан, она нетоксична и негорюча и изготавливается из минералов (например, оксида магния), извлеченных из морской воды.

Один из видов напыляемой пены на основе цемента, известный как aircrete®, содержит силикат магния и имеет начальную консистенцию, подобную крему для бритья. Air krete® закачивается в закрытые полости. Цементная пена стоит примерно столько же, сколько пенополиуретан, она нетоксична и негорюча и изготавливается из минералов (например, оксида магния), извлеченных из морской воды.

Изоляционный материал из фенольной пены

Фенольная (феноло-формальдегидная) пена несколько лет назад была довольно популярна в качестве жесткого пенопластового утеплителя. В настоящее время он имеет ограниченную доступность в качестве изоляции для плит, а также доступен в виде вспененной изоляции.

Фенольная пенопластовая изоляция использует воздух в качестве пенообразователя. Одним из основных недостатков фенольной пены является то, что после отверждения она может дать усадку до 2%, что делает ее менее популярной сегодня.

Изоляционные покрытия

Облицовка крепится к изоляционным материалам в процессе производства. Облицовка защищает поверхность изоляции, скрепляет изоляцию и облегчает крепление к элементам здания. Некоторые типы облицовки могут также выступать в качестве воздушного барьера, барьера для излучения и/или барьера для пара, а некоторые даже обеспечивают огнестойкость.

Облицовка защищает поверхность изоляции, скрепляет изоляцию и облегчает крепление к элементам здания. Некоторые типы облицовки могут также выступать в качестве воздушного барьера, барьера для излучения и/или барьера для пара, а некоторые даже обеспечивают огнестойкость.

Обычные облицовочные материалы включают крафт-бумагу, белую виниловую пленку и алюминиевую фольгу. Все эти материалы действуют как паро- и воздухонепроницаемый барьер, если стыки между плитами утеплителя проклеены и герметизированы. Алюминиевая фольга также может выступать в качестве барьера для излучения. Ваш климат, а также место и способ установки изоляции в вашем доме будут определять, какой тип облицовки и/или барьера, если таковой имеется, вам понадобится.

Некоторые из тех же материалов, которые используются в качестве изоляционных покрытий, могут быть установлены отдельно для обеспечения воздушной, паровой и/или лучевой защиты.

- Узнать больше

- Ссылки

Связано с энергосбережением

Изоляция

Изоляция экономит деньги домовладельцев и повышает комфорт.

Узнать больше

Типы изоляции

Потребители могут выбирать из многих типов изоляции, которые экономят деньги и улучшают комфорт.

Узнать больше

Где утеплить дом

Изоляция всей оболочки вашего дома экономит деньги и повышает комфорт.

Узнать больше

Изоляция для строительства нового дома

Строительство нового энергоэффективного дома требует тщательного выбора места размещения и установки изоляционных материалов.

Узнать больше

Добавление изоляции к существующему дому

Утепление вашего дома — это разумная инвестиция, которая, скорее всего, быстро окупится благодаря сокращению счетов за коммунальные услуги.

Узнать больше

Контроль влажности

Контроль влажности может сделать ваш дом более энергоэффективным, менее затратным на отопление и охлаждение и более комфортным.

Узнать больше

Пароизоляционные материалы или замедлители пара

В большинстве климатических условий США замедлители диффузии пара могут помочь предотвратить проблемы с влажностью, повысить энергоэффективность и улучшить комфорт в домах.

Узнать больше

Сияющие преграды

Радиационные барьеры эффективны для снижения летнего притока тепла в прохладном климате.

Узнать больше

Изоляция и герметизация продуктов и услуг

Найдите информацию о продукции и найдите профессиональные услуги по изоляции и воздушной герметизации.

Узнать больше

- Информация о напыляемой полиуретановой пене

- Часто задаваемые вопросы по отражающей изоляции

- Информация о полиизоциануратной изоляции

- Информация об изоляции из стекловолокна и минеральной ваты

- Информация о целлюлозной изоляции

- Find Certified High-Per formance Insulation Professionals

- Калькулятор энергосбережения дома — рекомендации и окупаемость для энергосберегающих модернизаций

- Часто задаваемые вопросы об изоляции

- Найдите подрядчика по изоляции в вашем районе

Сравнение пеностеклокерамики с различным составом, полученной из стеклянных бутылок Ark Clamshell (ACS) и известково-натриевой силики (SLS), спеченных при различных температурах

1. Соуза М.Т., Майя Б.Г. А.П.Н. Пеностекло изготавливается из стеклянных бутылок и отходов яичной скорлупы. Процесс Саф. Окружающая среда. 2017;111:60–64. doi: 10.1016/j.psep.2017.06.011. [Перекрестная ссылка] [Академия Google]

Соуза М.Т., Майя Б.Г. А.П.Н. Пеностекло изготавливается из стеклянных бутылок и отходов яичной скорлупы. Процесс Саф. Окружающая среда. 2017;111:60–64. doi: 10.1016/j.psep.2017.06.011. [Перекрестная ссылка] [Академия Google]

2. Да Силва Фернандес Ф.А., Аркаро С., Джуниор Э.Ф.Т., Серра Дж.К.В., Бергманн К.П. Пеностекло, получаемое из отходов известково-натриевого стекла и золы рисовой шелухи, применяется в качестве частичных заменителей бетонных заполнителей. Процесс Саф. Окружающая среда. 2019;128:77–84. doi: 10.1016/j.psep.2019.05.044. [CrossRef] [Google Scholar]

3. Лу Дж., Оницука К. Утилизация отходов вспененного стекла в строительстве. Междунар. Дж. Окружающая среда. науч. 2004; 16: 302–307. [PubMed] [Google Scholar]

4. Chen Q.Z., Thompson I.D., Boccaccin A.R. 45S5 Биогласс ® — каркас из стеклокерамики для инженерии костной ткани. Биоматериалы. 2006; 27: 2414–2425. doi: 10.1016/j.biomaterials.2005.11.025. [PubMed] [CrossRef] [Google Scholar]

5. Belluci D., Cannilo V., Sola A., Chiellini F., Gazzarri M., Migone C. Каркасы из микропористого биостекла ® для регенерации костной ткани. Керам. Междунар. 2011;37:1575–1585. doi: 10.1016/j.ceramint.2011.01.023. [CrossRef] [Google Scholar]

Belluci D., Cannilo V., Sola A., Chiellini F., Gazzarri M., Migone C. Каркасы из микропористого биостекла ® для регенерации костной ткани. Керам. Междунар. 2011;37:1575–1585. doi: 10.1016/j.ceramint.2011.01.023. [CrossRef] [Google Scholar]

6. Sheth N., Luo J., Banerjee J., Pantano C.G., Kim S.H. Характеристика поверхностных структур декальцинированного натриево-кальциевого кварцевого стекла с использованием рентгеновской фотоэлектронной, инфракрасной спектроскопии зеркального отражения, инфракрасной спектроскопии ослабленного полного отражения и спектроскопии генерации суммарной частоты. Дж. Не Крист. Твердые вещества. 2017; 474:24–31. doi: 10.1016/j.jnoncrysol.2017.08.009. [CrossRef] [Google Scholar]

7. Almutawa F., Vandal R., Wang S.Q., Lim H.W. Текущее состояние фотозащиты оконными стеклами, автомобильными стеклами, оконными пленками и солнцезащитными очками. Фотодерматол. Фотоиммунол. Фотомед. 2013;29:65–72. doi: 10.1111/phpp.12022. [PubMed] [CrossRef] [Google Scholar]

8. Рим Дж. В., Парк Х. М., Ха К. С. Бионанокомпозиты для упаковки пищевых продуктов. прог. Полим. науч. 2013; 38:1629–1652. doi: 10.1016/j.progpolymsci.2013.05.008. [Перекрестная ссылка] [Академия Google]

Рим Дж. В., Парк Х. М., Ха К. С. Бионанокомпозиты для упаковки пищевых продуктов. прог. Полим. науч. 2013; 38:1629–1652. doi: 10.1016/j.progpolymsci.2013.05.008. [Перекрестная ссылка] [Академия Google]

9. Джуой Дж.М., Арудра Д., Росли З.М., Хуссейн К., Джаафар А.Дж. Текст научной работы на тему «Микроструктурные свойства стеклокомпозитного материала, изготовленного из сжигаемых плановых отходов шлака и натронно-известкового силиката (SLS) отходов стекла» Дж. Не Крист. Твердые вещества. 2013; 367:8–13. doi: 10.1016/j.jnoncrysol.2013.02.004. [CrossRef] [Google Scholar]

10. Juoi J.M., Ojovan M.I., Lee W.E. Микроструктура и устойчивость к выщелачиванию стеклокомпозитных форм для иммобилизации отработанного клиноптилолита. Дж. Нукл. Мат. 2008; 372: 358–366. doi: 10.1016/j.jnucmat.2007.04.047. [Перекрестная ссылка] [Академия Google]

11. Рахман Н.А.А., Матори К.А., Зайд М.Х.М., Зайнуддин Н., Аб Азиз С., Хири М.З.А., Джалил Р.А., Джусо В.Н.В. Производство алюмосиликатно-фтористого биостекла на основе отходов моллюсков и натриево-известкового кварцевого стекла. Результаты Физ. 2019;12:743–747. doi: 10.1016/j.rinp.2018.12.035. [CrossRef] [Google Scholar]

Результаты Физ. 2019;12:743–747. doi: 10.1016/j.rinp.2018.12.035. [CrossRef] [Google Scholar]

12. Батлер Дж. Х., Хупер П. Д. Отходы стекла. В: Летчер Т.М., Валлеро Д.А., редакторы. Отходы: Справочник по менеджменту. 2-е изд. Академическая пресса; Кембридж, Массачусетс, США: 2019 г.. стр. 307–322. [Google Scholar]

13. Ахмед Э. М. Гидрогель: получение, характеристика и применение: обзор. Дж. Адв. Рез. 2015;6:105–121. doi: 10.1016/j.jare.2013.07.006. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

14. König J., Petersen R.R., Yue Y. Влияние характеристик стеклокарбонатно-кальциевой смеси на процесс вспенивания и свойства пеностекла. Дж. Евр. Керам. соц. 2014; 34:1591–1598. doi: 10.1016/j.jeurceramsoc.2013.12.020. [Перекрестная ссылка] [Академия Google]

15. Фернандес Х.Р., Туляганов Д.Ю., Феррейра Ж.М.Ф. Получение и характеристика пенопластов из листового стекла и золы-уноса с использованием карбонатов в качестве пенообразователей. Керам. Междунар. 2009; 35: 229–235. doi: 10.1016/j.ceramint.2007.10.019. [CrossRef] [Google Scholar]

2009; 35: 229–235. doi: 10.1016/j.ceramint.2007.10.019. [CrossRef] [Google Scholar]

16. Аяди А., Стити Н., Бумчедда К., Реннаи Х., Лерари Ю. Разработка и характеристика пористых гранул на основе отходов стекла. Порошковая технология. 2011; 208:423–426. doi: 10.1016/j.powtec.2010.08.038. [Перекрестная ссылка] [Академия Google]

17. Фрэнсис А.А., Абдель Рахман М.К., Дауд А. Обработка, структура и свойства сжатия пористых стеклокерамических композитов, полученных из вторичных побочных материалов. Керам. Междунар. 2013; 39:7089–7095. doi: 10.1016/j.ceramint.2013.02.048. [CrossRef] [Google Scholar]

18. Бензерга Р., Лаур В., Лебулленгер Р., Ле Жандр Л., Дженти С., Шараиха А., Квеффелек П. Переработка отходов стекла: шаг к использованию микроволновых печей. Матер. Рез. Бык. 2015; 67: 261–265. doi: 10.1016/j.materresbull.2014.07.037. [Перекрестная ссылка] [Академия Google]

19. König J., Peterson R.R., Yue Y. Изготовление высокоизолирующего пеностекла из ЭЛТ-панелей. Керам. Междунар. 2015;41:9793–9800. doi: 10.1016/j.ceramint.2015.04.051. [CrossRef] [Google Scholar]

Керам. Междунар. 2015;41:9793–9800. doi: 10.1016/j.ceramint.2015.04.051. [CrossRef] [Google Scholar]

20. Peterson R.R., Konig J., Yue Y. Механизм вспенивания и теплопроводность стекол, вспененных MnO 2 . Дж. Не Крист. Твердые вещества. 2015; 425:74–82. doi: 10.1016/j.jnoncrysol.2015.05.030. [CrossRef] [Google Scholar]

21. Скаринчи Г., Брусатин Г., Бернадо Э. Стеклянная пена. В: Шеффлер М., Коломбо П., редакторы. Ячеистая керамика: структура, производство, свойства и применение. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2005. стр. 158–176. [Академия Google]

22. Марин Ф. Раковины моллюсков: прошлое, настоящее и будущее. Дж. Структура. биол. 2020;212:107583. doi: 10.1016/j.jsb.2020.107583. [PubMed] [CrossRef] [Google Scholar]

23. Мартинес-Гарсия К., Гонсалес-Фонтебоа Б., Карро-Лопес Д., Мартинес-Абелла Ф. Переработанные раковины моллюсков. В: де Брито Дж., Агрела Ф., редакторы. Новые тенденции в области экоэффективного и переработанного бетона. Издательство Вудхед; Кембридж, Великобритания: 2005. стр. 191–205. [Google Scholar]

Издательство Вудхед; Кембридж, Великобритания: 2005. стр. 191–205. [Google Scholar]

24. Мо К. Х., Аленгарам У. Дж., Джумаат М. З., Ли С. С., Го В. И., Юэн К. В. Переработка отходов морских ракушек в бетоне: обзор. Констр. Строить. Матер. 2018; 162: 751–764. doi: 10.1016/j.conbuildmat.2017.12.009. [CrossRef] [Google Scholar]

25. Сирипром В., Чумнанвей Н., Чойсуппакет А., Лимсуван П. Биомониторинговое исследование: следовые количества металлических элементов в оболочке perna viridis. Procedia англ. 2012;32:1123–1126. doi: 10.1016/j.proeng.2012.02.065. [CrossRef] [Google Scholar]

26. Кютер Дж., Сешадри Р., Нолл В., Тремел В. Шаблонный рост кристаллов кальцита, ватерита и арагонита на самоорганизующихся монослоях замещенных алкилтиолов на золоте. Дж. Матер. хим. 1998; 8: 641–650. дои: 10.1039/a705859д. [CrossRef] [Google Scholar]

27. Хэншоу Б.Б., Бэк В. Основные геохимические процессы в эволюции карбонатных водоносных систем. Дж. Гидрол. 1979; 43: 287–312. doi: 10.1016/0022-1694(79)

doi: 10.1016/0022-1694(79)

-X. [CrossRef] [Google Scholar]

28. Тан Б., Линь Дж., Цянь С., Ван Дж., Чжан С. Получение стеклокерамических пен из шлака твердых бытовых отходов, полученного в процессе плазменной газификации. Матер. лат. 2014; 28:68–70. doi: 10.1016/j.matlet.2014.04.097. [Перекрестная ссылка] [Академия Google]

29. Нуньес Д., Эльгета Э., Варапрасад К., Оярзун П. Нанокристаллы гидроксиапатита, синтезированные из биоотходов, богатых кальцием. Матер. лат. 2018; 230:64–68. doi: 10.1016/j.matlet.2018.07.077. [CrossRef] [Google Scholar]

30. Сапаруддин Д.И., Хишам Н.А.Н., Аб Азиз С., Матори К.А., Хонда С., Ивамото Ю., Зайд М.Х.М. Влияние температуры спекания на рост кристаллов, микроструктуру и механическую прочность пеностеклокерамики из отходов. Дж. Матер. Рез. 2020;9:5640–5647. [Академия Google]

31. Zhao X., Gao C., Li B. Влияние CeO 2 на спекание, кристаллизацию и свойства CaO-Al 2 O 3 -SiO 2 стеклокерамика для корпусов . Дж. Матер. науч. 2020;31:17718–17725. doi: 10.1007/s10854-020-04326-2. [CrossRef] [Google Scholar]

Дж. Матер. науч. 2020;31:17718–17725. doi: 10.1007/s10854-020-04326-2. [CrossRef] [Google Scholar]

32. Касас-Луна М., Торрес-Родригес Х.А., Вальдес-Мартинес О.У., Обрадович Н., Сламечка К., Мака К., Кайзер Дж., Монтуфар Э.Б., Челко Л. Робокастинг из контролируемо-пористого CaSiO 3 – SiO 2 структуры: взаимосвязь архитектуры и прочности и каталитическое поведение материала. Керам. Междунар. 2020; 46: 8853–8861. doi: 10.1016/j.ceramint.2019.12.130. [CrossRef] [Google Scholar]

33. Батени Х., Карими К. Производство биодизельного топлива из клещевины, объединяющее производство этанола с использованием подхода биопереработки. хим. англ. Рез. Дес. 2016; 107:4–12. doi: 10.1016/j.cherd.2015.08.014. [CrossRef] [Google Scholar]

34. Джусо В.Н.В., Матори К.А., Зайд М.Х.М., Зайнуддин Н., Хири М.З., Рахман Н.А., Джалил Р.А., Кул Э. Влияние температуры спекания на физические и структурные свойства алюмосиликатных фторидная стеклокерамика из ракушечника и известково-натриевого силикатного стекла.

Внутри нее располагаются изолированные друг от друга пузырьки, а в газосиликатных блоках они сообщаются между собой и образуют плотную структуру.

Внутри нее располагаются изолированные друг от друга пузырьки, а в газосиликатных блоках они сообщаются между собой и образуют плотную структуру.