Содержание

Плотность пенобетона кг м3. Классификация материала в зависимости от плотности, и сфера применения

Главная

» Статьи

» Плотность пенобетона кг м3. Классификация материала в зависимости от плотности, и сфера применения

24.11.2019 в 03:56

Статьи

Содержание

- Плотность пенобетона кг м3. Классификация материала в зависимости от плотности, и сфера применения

- Пенобетон размеры. Пенобетон и газобетон — не путаем

- Чем отличаются

- Пенобетон плотность 500. Что следует учитывать

Плотность пенобетона кг м3. Классификация материала в зависимости от плотности, и сфера применения

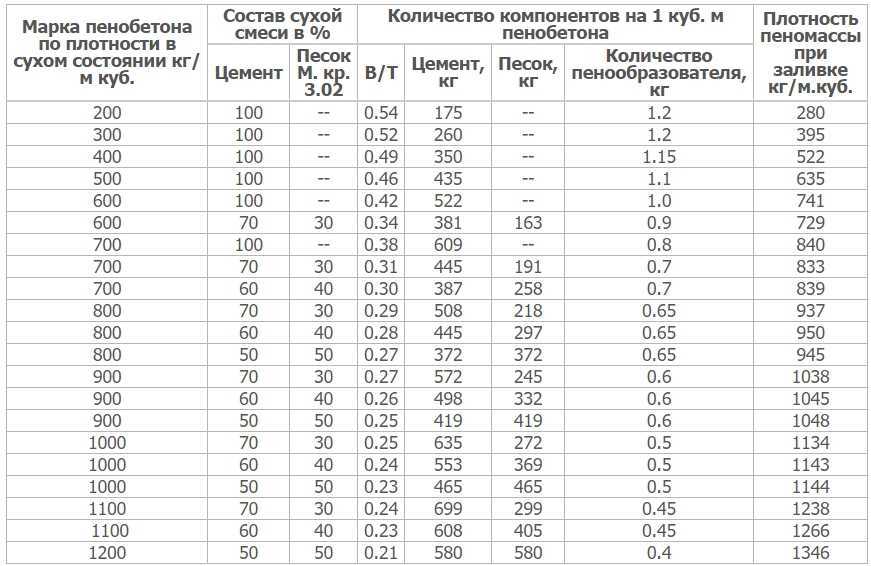

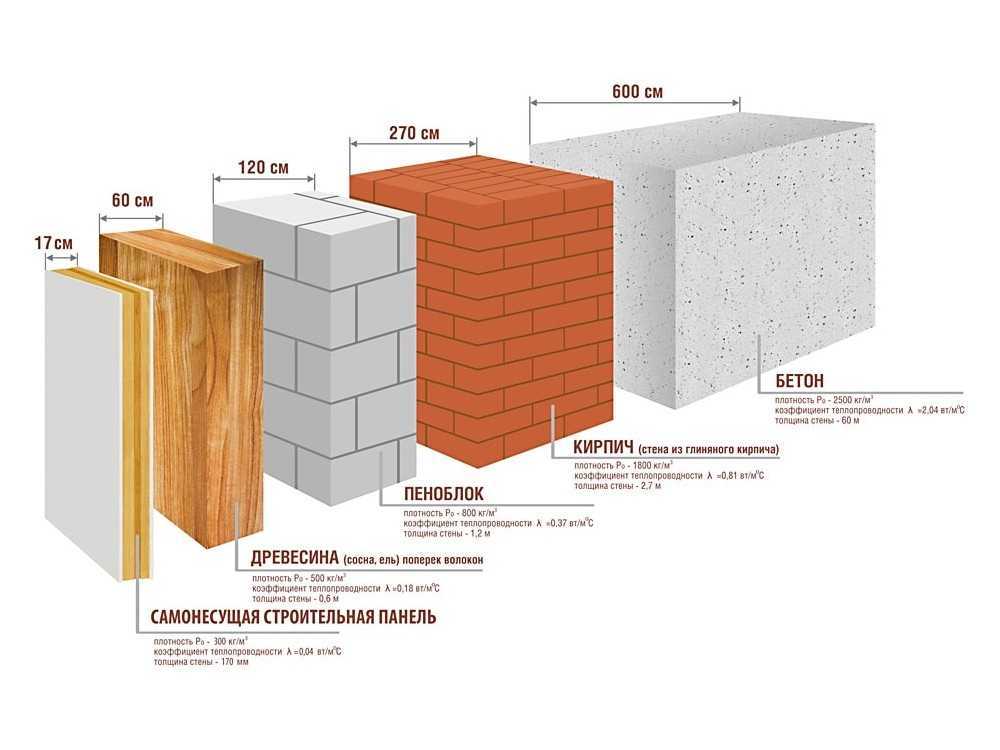

Плотность – это соотношение массы к занимаемому телом объему. Как правило, при обозначении плотности строительных материалов используется латинская буква Д, после которой указывается число.

Чем отличается плотность пеноблоков? Разумеется, значением, которое не бывает одинаковым. Чем оно выше в числовом выражении — тем более плотным и прочным будет блок.

Средняя плотность пенобетонного блока может варьироваться в промежутке от 300 до 1200 кг/м3. И в соответствии с этим, выделяют несколько видов материала.

- Конструкционный обладает максимальным значением средней плотности. Достигать он может Д1200. Применяют такой материал при строительстве несущих конструкций, которые в будущем способны выдерживать значительные нагрузки.

Конструкционный пеноблок

- Теплоизоляционный вид – наоборот, наименее плотный. Значение составляет Д300-400. Как становится очевидным, особых нагрузок выдержать он не может. Поэтому, и сфера его применения соответствующая – теплоизоляция, так как с понижением плотности, понижается и коэффициент теплопроводности.

Блоки, плотностью 300-400 кг/м3 являются теплоизоляционными

- Самым распространенным среди застройщиков является конструкционно-теплоизоляционный вид изделий . Его показатели средней плотности находятся между двумя вышеперечисленными и составляют от 500 до 900 кг/м3.

Применение конструкционно-теплоизоляционного блока

Используют материал при возведении домов и других зданий, высотой до нескольких этажей, а также при устройстве перегородок .

Характеристики пеноблока разной плотности

На заметку! Пенобетон, помимо блочных изделий, используется также и в жидком виде. Плотность такого материала тоже может быть различной, в зависимости от сферы применения. Этот вид бетона активно используют при создании монолитных конструкций, устройстве полов, стяжек, утеплении кровли и многое другое.

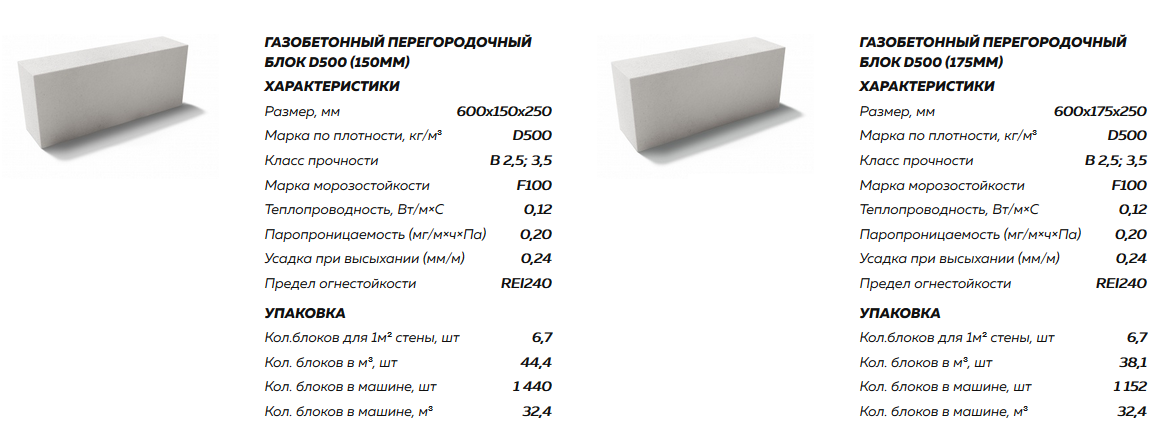

Пенобетон размеры. Пенобетон и газобетон — не путаем

На рынке есть два пористых строительных материала искусственного происхождения — газобетон и пенобетон. Состав их похож. Это смесь цемента и песка с добавлением воды и пенообразователя. В результате смесь приобретает пористую структуру, что увеличивает теплопроводность и снижает массу. Это и есть основные достоинства материалов этого типа.

Но не всем понятна разница между пенобетоном и газобетоном. Оно и неудивительно: они очень похожи внешне, даже ГОСТ у них общий. Разница, в основном, в особенностях технологии. Характеристики же обоих материалов очень близки и относятся они к одной группе — ячеистого бетона.

Оно и неудивительно: они очень похожи внешне, даже ГОСТ у них общий. Разница, в основном, в особенностях технологии. Характеристики же обоих материалов очень близки и относятся они к одной группе — ячеистого бетона.

Пеноблоки и газоблоки визуально не слишком отличаются

Чем отличаются

Разница между пено- и газо- бетоном в используемом пенообразователь и порядке его добавления.

Пенобетон плотность 500. Что следует учитывать

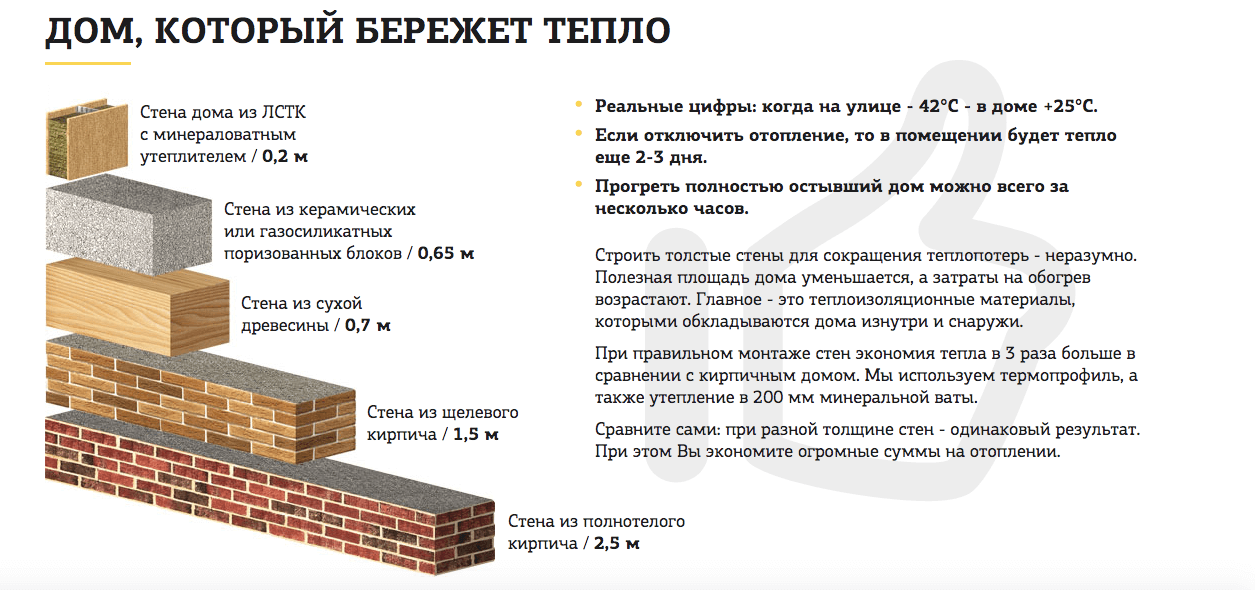

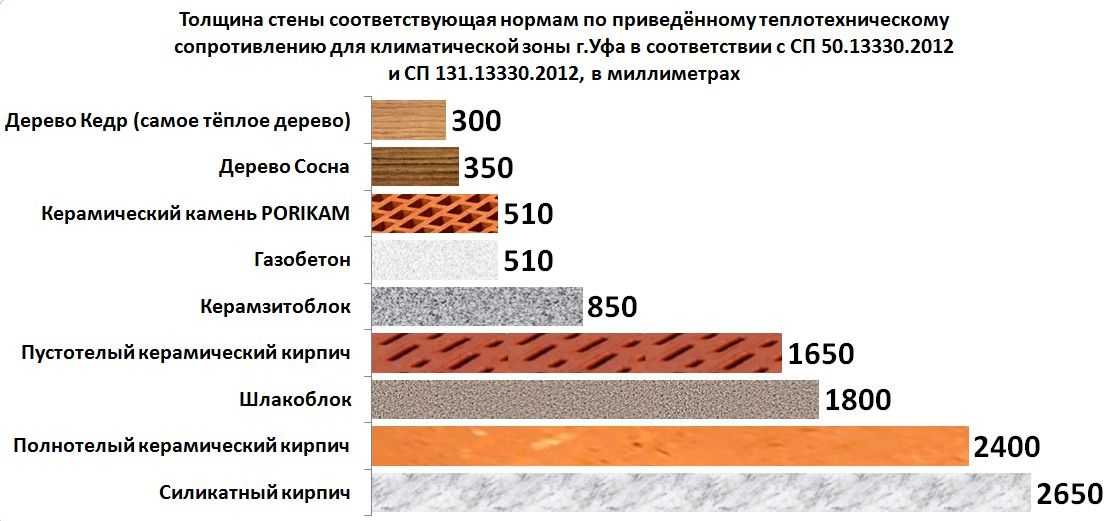

На выбор толщины стен в первую очередь влияет климат местности

Прежде всего, на выбор толщины стен влияют следующие факторы, которые необходимо принимать во внимание при строительстве дома в каждом регионе:

- климатические условия местности, в которой предполагается строительство жилого дома. В частности, максимальную и минимальную температуру, наличие, а также частоту осадков, влажность воздуха;

- требования по звукоизоляции и сопротивлению теплопередачи. Звукоизоляционные качества материала зависят от его толщины.

К примеру, блок толщиною 100 мм полностью погашает шумы до 45 децибел. Это полностью соответствует требованиям санитарных норм. Достаточная теплопроводность обеспечивается толщиной в 300 мм.

К примеру, блок толщиною 100 мм полностью погашает шумы до 45 децибел. Это полностью соответствует требованиям санитарных норм. Достаточная теплопроводность обеспечивается толщиной в 300 мм.

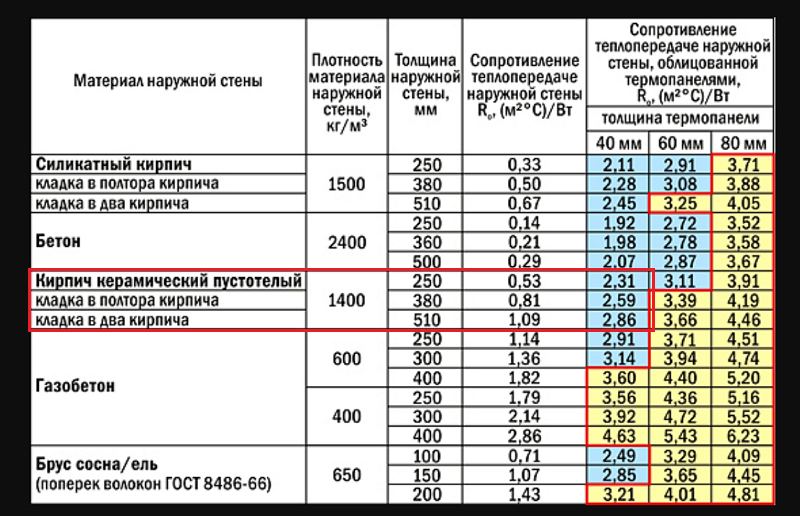

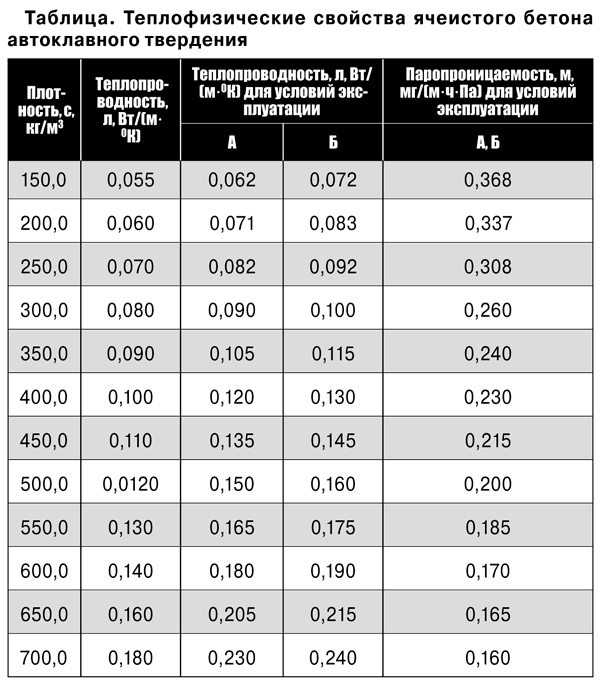

Чтобы определить толщину наружных стен возводимого знания, выполняется теплотехнический расчет. Для его проведения используются такие данные:

- величину теплопроводности материала, которая зависит от плотности пеноблоков;

- региональная величина ГСОП;

- величина нормативного сопротивления теплоотдачи стен здания.

Величина теплопроводности зависит от размеров блоков

Промышленность выпускает пенобетон, который в зависимости от назначения имеет разную плотность, обозначающуюся литерой «D» и цифрами, показывающими вес кубического метра материала. Так, пеноблок марки D-500 означает, что вес 1 куб.м. составляет 500 кг.

ГСОП расшифровывается как градусно-суточный отопительный период и характеризует суровость зимнего периода определенного региона страны. Чем выше этот показатель, тем холоднее зима.

Чем выше этот показатель, тем холоднее зима.

Методика определения этого показателя в Российской Федерации и других странах отличаются. Величина ГСОП рассчитывается по формуле:

Данные по сопротивлению строительных материалов, применяемых для кладки стен, изложены в СНИПе по строительной теплотехнике за № 2 — 3 — 79.

Правильно рассчитав толщину несущих стен здания из пеноблоков, застройщик не будет тратить лишние средства на обогрев, а также не понесет ненужных затрат на устройство усиленного фундамента и толстых стен.

Категории: Материал в зависимости

Понравилось? Поделитесь с друзьями!

⇦

Схема монтажа электрического теплого пола. Монтаж электрического теплого пола своими руками

⇨

Чем заткнуть щели в окнах на зиму. Установка теплоотражающей пленки на окна

ХАРАКТЕРИСТИКИ ПЕНОБЕТОННЫХ БЛОКОВ, ПРЕИМУЩЕСТВА БЛОКОВ ИЗ ПЕНОБЕТОНА

Основные характеристики пенобетонных блоков (пеноблоков)

Главные физико-механические свойства пеноблоков:

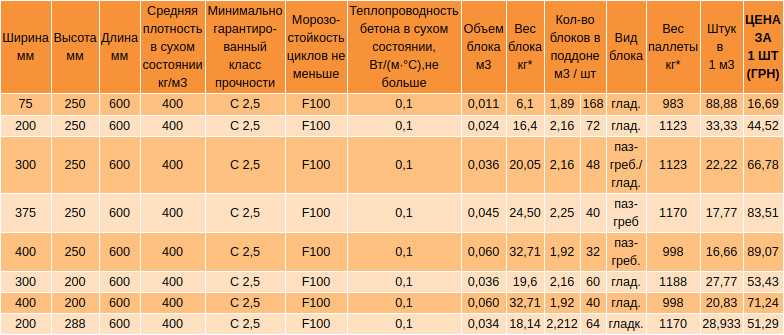

1. По плотности, блоки из пенобетона делятся на следующие виды:

По плотности, блоки из пенобетона делятся на следующие виды:

• Конструкционные: марки D1000, D1100, D1200. Применяют для возведения фундаментов, цокольных этажей зданий, несущих стен.

• Конструкционно-теплоизоляционные: марки D500, D600, D700, D800, D900. Можно использовать для устройства перегородок и несущих стен.

• Теплоизоляционные: марки D300, D350, D400, D500. Этот вид пеноблока предназначен для теплоизоляционного контура стен.

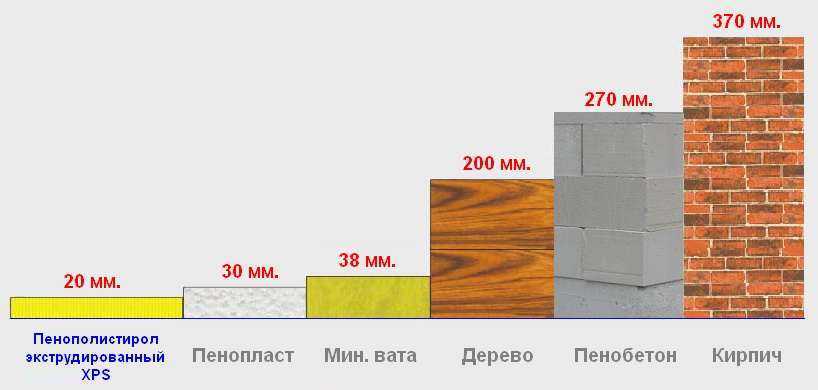

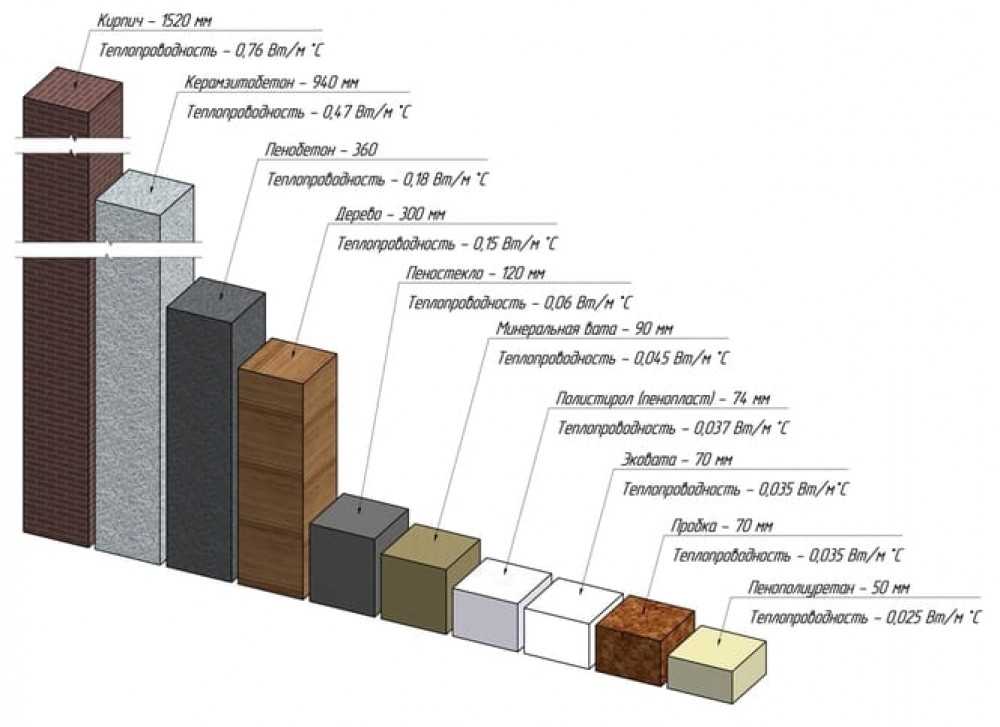

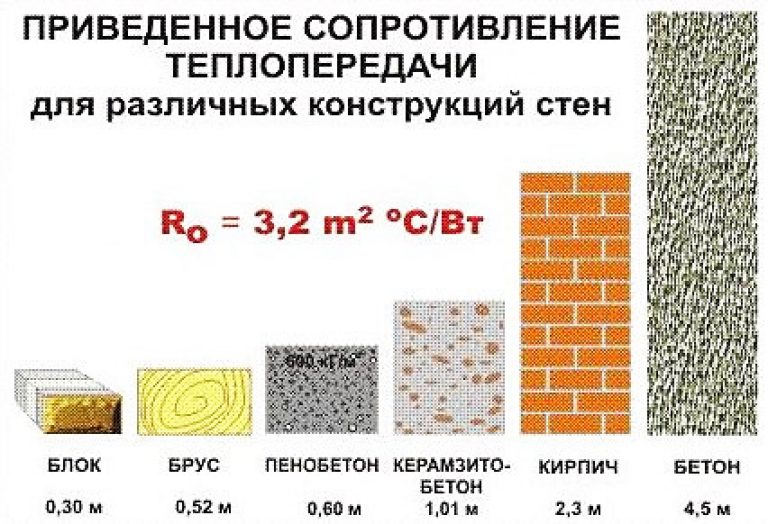

2. Показатель теплопроводности зависит от предназначения блока:

• Конструкционные марки имеют теплопроводность от 0,29 до 0,38 Вт/м•°С, что ниже теплопроводности глиняного кирпича.

• Конструкционно-теплоизоляционные – от 0,15 до 0,29 Вт/м•°С.

• Теплоизоляционные – от 0,09 до 0,12 Вт/м•°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м•°С.

Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м•°С.

3. Морозостойкость пеноблоков достаточно высока. Дело в том, что в его микропорах, вода находится в связанном состоянии, и не переходит в лёд, даже если на улице очень низкая температура. Она равна: 15, 35, 50 и 75 циклов.

Всегда можно подобрать блок с нужной прочностью и морозостойкостью. Пенобетон с морозостойкостью F75 можно применять в северных районах.

Основные характеристики пеноблоков

| Вид пенобетона | Марка пенобетона по средней плотности | Пенобетон неавтоклавный | |

| класс по прочности на сжатие | марка по морозостойкости | ||

| Теплоизоляционный | D300 D350 D400 D500 | В0,35 В0,5 В0,75 В1 | Не нормируется Не нормируется Не нормируется Не нормируется |

| Конструкционно – теплоизоляционный | D600 D700 D800 D900 | B2,5 B3,5 В5 В5; B7,5 | F15 F15, F25 от F15 до F75 от F15 до F50 |

| Конструкционный | D1000 D1100 D1200 | В7,5 B10 В12,5 | от F15 до F50 от F15 до F50 от F15 до F50 |

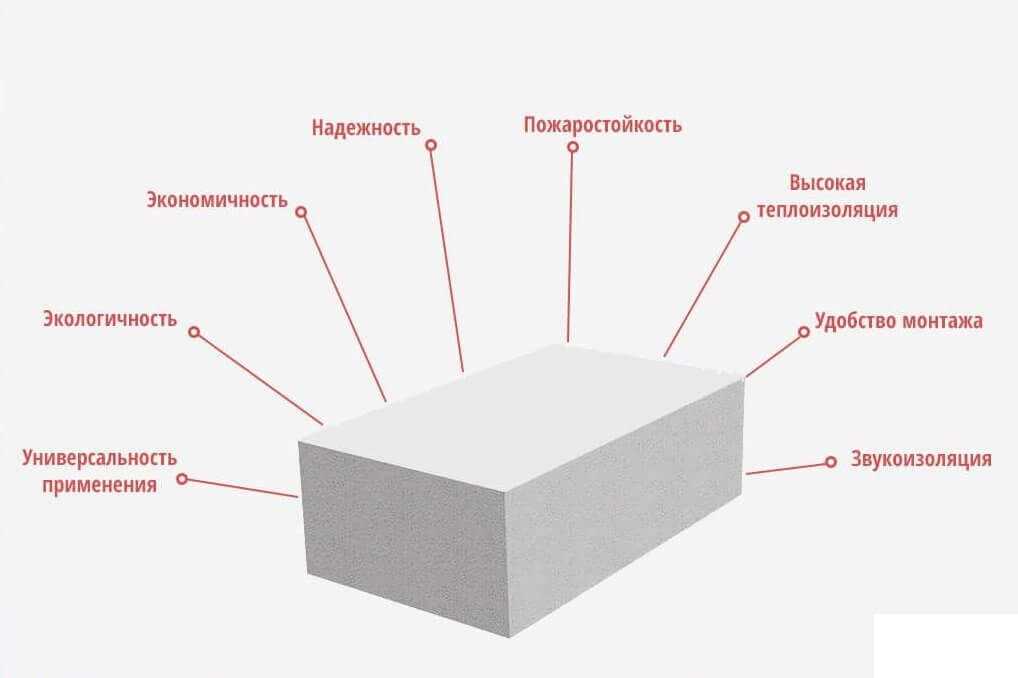

Основные преимущества пеноблоков

У пеноблоков много преимуществ, которые позволяют существенно превосходить другие строительные материалы.

Пористая структура пеноблоков хорошо действует на микроклимат в помещении, который ни в чем не уступает микроклимату в деревянных домах.

1. В отличие от большинства материалов, пенобетонные блоки со временем только повышают свою прочность. Поэтому долговечность строений из пенобетона практически не имеет предела.

2. Пеноблок экологически чистый материал, в состав которого входят только экологически чистые компоненты: цемент, песок и вода. Пенобетонный блок не оказывает вредного воздействия на человека и окружающую среду, так как не содержит ядовитых соединений, которые могли бы выделяться в процессе эксплуатации.

3. Пеноблоки крупнее и легче керамзитоблоков или кирпича. Поэтому их проще доставить и выгрузить. Меньшее число рабочих нужно привлекать для кладки стен. И самое главное, можно существенно уменьшить затраты на фундамент.

4. Пенобетонный блок легко выдерживает неблагоприятные внешние воздействия, такие как зимние температуры или ветер. За время использования пеноблокам не грозит гниение и коррозия, плесневые грибки, они не осыпаются.

За время использования пеноблокам не грозит гниение и коррозия, плесневые грибки, они не осыпаются.

5. Высокая прочность в сочетании с легкостью материала, это делает пеноблоки практичными и экономичными. Пеноблок выдерживает сжатие 2-7,5 Мпа в зависимости от марки.

6. Пеноблок отвечает всем требованиям пожарной безопасности. Это огнестойкий и негорючий материал, выдерживающий высокую температуру.

7. Пенобетонный блок имеет высокие теплоизолирующие свойства. По сравнению с керамзитоблоком или кирпичом пеноблок сохраняет тепло на 30% лучше. В доме из пеноблоков будет тепло зимой, прохладно летом, что уменьшает затраты на отопление зимой и кондиционирование летом. Кроме того, можно исключить мостики холода в месте стыка блоков. Так, если керамзитоблок или кирпич кладется на цементный раствор, то пеноблок можно класть на слой клея, который гораздо тоньше слоя цемента.

8. Пеноблок легко пользоваться при строительстве и отделки, благодаря легкости обработки. К пеноблоку легко прикрепить дополнительные элементы конструкции. Все дизайнерские и бытовые решения доступны. Пенобетонный блок можно фрезеровать, штробить, пилить, сверлить, прикреплять к нему дополнительные элементы.

9. Пенобетонный блок обеспечивает высокую степень звукоизоляции от шума с улицы. Хорошая звукоизоляция добавляет уюта и спокойствия в помещении.

10. Пеноблоки пропускают воздух, создавая благоприятный микроклимат внутри помещения.

11. Строительство при использовании пеноблоков ведется чрезвычайно быстро. Этому служит небольшой вес блоков при большом объеме (по сравнению с керамзитоблоками или кирпичем). Пеноблоки имеют высокую геометрическую точность. Благодаря этому укладка стены дома происходит быстрей, требует меньше расходных смесей и уменьшает количество рабочих при строительстве.

12. Пеноблоки имеют низкие значения коэффициента водопоглощения, что позволяет использовать их при строительстве зданий и сооружений во влажном климате или в сырую погоду.

13. Легкость и низкий коэффициент усадки пенобетонных блоков позволяют не беспокоиться об усадке дома, даже если строительство велось на подверженных частым оседаниям почвах.

Таким образом, что пеноблок легок в использовании и прослужит очень долгое время.

Уникальные свойства пеноблока делают его выгодным строительным материалом не только для малоэтажного строительства, но и для многоэтажного строительства, благодаря чему он и стал столь популярен.

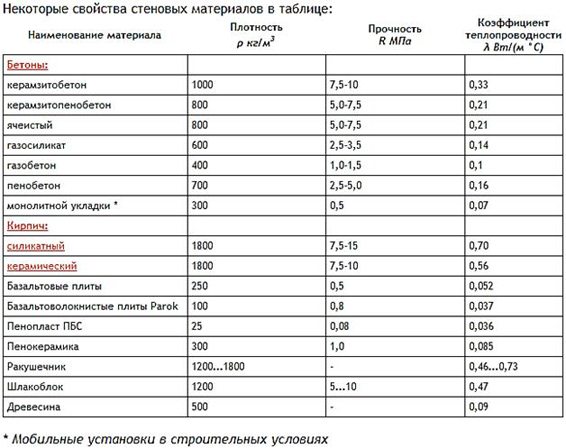

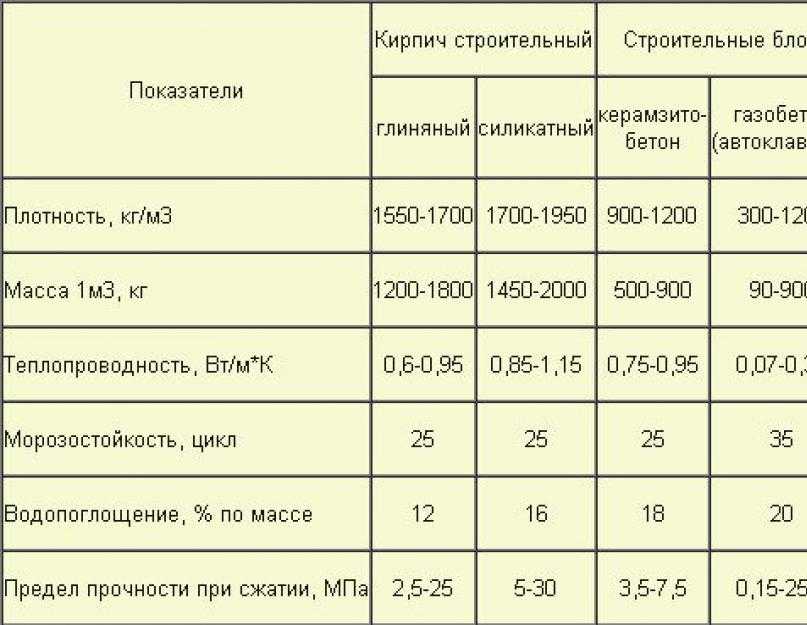

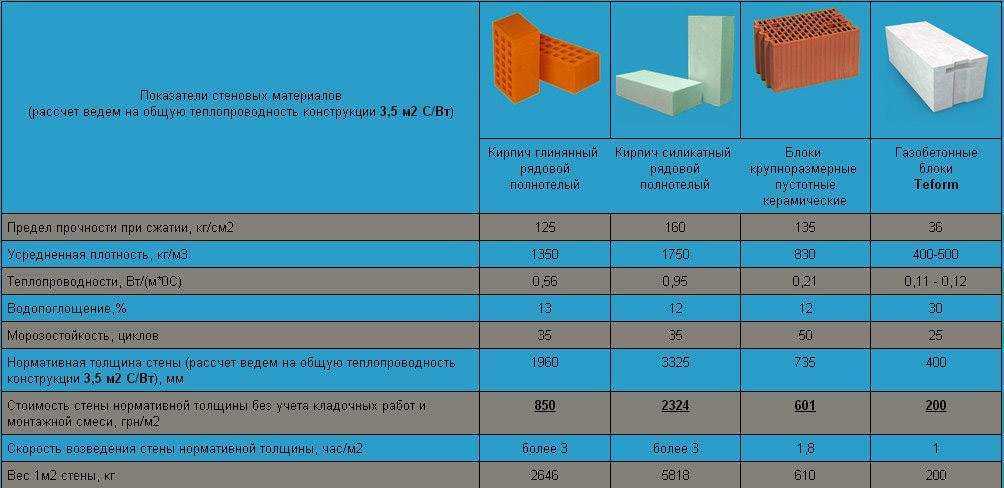

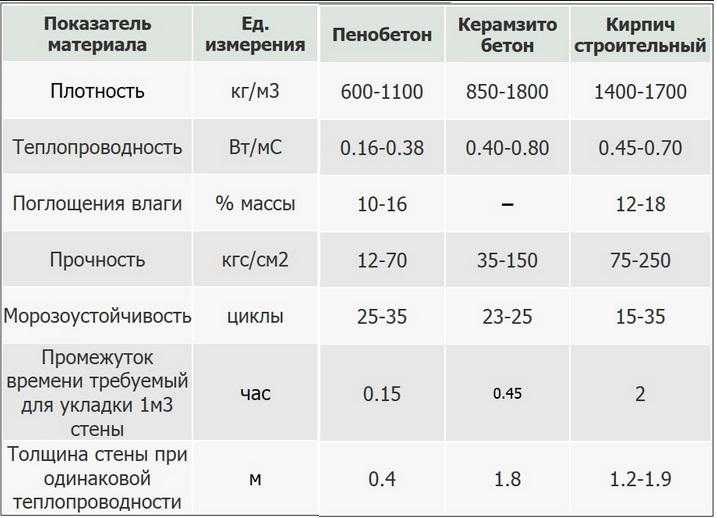

Характеристики стеновых материалов

| Наименование | ПОЛИСТИРОЛБЛОКИ | ПЕНОБЛОКИ | керамзитоблоки | ГАЗОБЛОКИ | ГАЗОСИЛИКАТНЫЕ БЛОКИ | силикатный кирпич | керамический кирпич | Брус (сосна) |

| Прочность на сжатие, кг/см2 | 7,4 — 37 | 10 — 64 | 5 — 400 | Автоклав. Неавтоклав. 10-12 | Автоклав. 25-50 Неавтокл. 10-15 | 55 – 300 | 100 – 300 | 380 – 440 |

| Прочность на растяжение при изгибе, кг/см2 | 0,8 – 7,4 | низкая | низкая | низкая | низкая | 16 – 40 | 16 — 40 | 50-100 |

| Объемный вес (средняя плотность), кг/м3 | 150 — 600 | 400 — 1100 | 350 — 1800 | 400 — 600 | 200 — 700 | 1200 — 1900 | 1100 — 1900 | 400 – 600 |

| Коэффициент теплопроводности, Вт/(м ℃) | 0,055 — 0,145 | 0,08 – 0,49 | 0,14 – 0,66 | 0,10 — 0,3 | 0,08 — 0,17 | 0,38 — 0,87 | 0,3 – 0,7 | 0,10 — 0,18 |

| Морозоустойчивость, цикл | 100-150 | от 35 | 15 — 300 | от 25 | от 25 | 15 — 50 | 50 – 100 | от 70 |

| Усадка, мм/м | не более 1,0 | не более 2 | 0,3 — 0,5 | Автоклав. Неавтоклав. 2,0-5,0 | Автоклав. 0,5-0,7 Неавтоклав. 3,0 | 0,03 — 0,01 | 0,03 – 0,1 | 5,0 – 10,0 |

| Водопоглощение, % от массы | не более 4% | 10 — 20% | до 50% | до 90% | до 90% | 6 — 16% | 6 — 14% | 23 — 30% |

| Паропроницаемость, мг/(м*ч*Па) | 0,135 — 0,068 | 0,6 — 0,3 | 0,3 — 0,9 | высокая | 0,15 — 0,30 | 0,11 | 0,14 – 0,17 | 0,06 – 0,32 |

| Огнестойкость, класс | Г1 | НГ | НГ | НГ | НГ | НГ | НГ | Г |

| Звуконепроницаемость, Дб | до 37 | 40 — 58 | 45 — 50 | до 50 | до 50 | 64 | Хорошая | Средняя |

| Толщина стены, при R=3,15, м | 0,153 – 0,305 | 0,2 – 0,4 | 0,7 – 1,6 | 0,16 – 0,35 | 0,16 – 0,35 | 2,7 | 1,35 | 0,45 |

Вес 1 кв. м. стены, кг м. стены, кг | 45 — 160 | 100 — 360 | 360 — 1970 | 80 -300 | 80 – 300 | 4860 | 1900 | 225 |

| Основные недостатки | — использование специальных дюбелей (для легких бетонов) | — высокая хрупкость при изломе -использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — большой вес. | — Хрупкость при изломе — Высокая гигроскопичность* — вероятность образования грибка — Использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — вероятность образования грибка — использование специальных дюбелей (для легких бетонов) | — трудоемкость работ — высокая теплопроводность — большой вес | — трудоемкость работ — высокая теплопроводность — большой вес | — большая усадка — высокая гигроскопичность* — вероятность появления грибка — огнеопасен |

Рекомендации по кладке

Кладка пенобетонных блоков рекомендуется производить на клеевую смесь для легких бетонов, при этом исключаются “мостики холода”. Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

[PDF] Пенобетон: потенциальное применение в теплоизоляции

- Идентификатор корпуса: 54657641

title={Пенобетон: потенциальное применение в теплоизоляции},

автор = {Мохд Захари Нурайни и Абдул Рахман Исмаил и Ахмад Заиди Ахмад Муджахид},

год = {2009}

} - Мохд Захари Нурайни, А. Р. Исмаил, А. Муджахид

- Опубликовано в 2009 г.

- Инженерия, материаловедение

Пенобетон является одним из

в категории легкого бетона, который также

известна как структура с закрытыми ячейками и имеет более низкую

плотность от 300 кг/м3 до 1600 кг/м3 и

свойства теплопроводности между

от 0,10 Вт/мК до 0,66 Вт/мК. компрессионный

прочность пенобетона составляет примерно от 1 до 60 МПа

по сравнению с обычным бетоном, который достиг

100 МПа по прочности на сжатие. Термальный

Термальный

проводимость обычного бетона составляет около 1,6

Вт/мК при плотности 2200 кг/м3. В этих документах основное внимание

на…

eprints.uthm.edu.my

Влияние полипропиленовых волокон на теплопроводность легкого пенобетона

- A. A. Jhatial, W. I. Goh, N. Mohamad, U. J. Alengaram, K. Mo

0 Engineering, Materials Science

- 2018

Благодаря снижению постоянной нагрузки на конструкцию и превосходным изоляционным свойствам, легкий пенобетон является потенциальным теплоизоляционным строительным материалом для защиты от городских…

Изоляционные свойства пенобетона с применением пенообразователя и летучей золы

- E. Rommel, L. Prasetyo1, Y. Rusdianto, R. Karimah, A. Riyanto, S.A. Материаловедение

Серия конференций IOP: Материаловедение и инженерия

- 2020

Пенобетон — это альтернативный материал для стен, который можно использовать в тропических зданиях благодаря его изоляционным свойствам, хорошей теплопроводности и коэффициенту звукопоглощения по сравнению с…

СВОЙСТВА ЛЕГКОГО ВЕНОБЕТОНА, ИЗГОТОВЛЕННОГО С ОЧЕНЬ МЕЛКИМ МЕСТНЫМ ПЕСКОМ

- М.

Хоссейн, Абу Закир Моршед, Мостафизур Рахман, М. Д. Хафиз

Хоссейн, Абу Закир Моршед, Мостафизур Рахман, М. Д. Хафиз Материаловедение, инженерия

7

4

Пенобетон стал очень известный материал, обладающий отличными теплоизоляционными свойствами. Пенобетон обладает такими преимуществами, как уменьшение собственного веса конструкции и…

Влияние полипропиленовых волокон на прочность при растяжении и тепловые свойства пенобетона различной плотности

- А. А. Джатиал, Гох Ван Инн, Н. Мохамад, У. Джонсон Аленгарам, Ким Хунг Мо, Р. Абдулла

Инженерия, материаловедение

- 2017

В настоящее время проживает почти половина населения мира в городских районах повышение температуры в этих районах потребовало разработки теплоизоляционных материалов. Обычный бетон…

Физические и функциональные характеристики пенобетона: обзор

- А. Радж, Дханья Сатьян, К. М. Мини

Инженерия, материаловедение

Строительство и строительные материалы

- 2019

Армированные волокнами пенобетоны: обзор

9, Р.

Амран,

Амран,

- Хишам Алабдулджаббер

Материаловедение, машиностроение

Материаловедение

- 2020

Эта статья представляет собой первый всесторонний обзор использования искусственных и натуральных волокон для производства фибробетона (FRFC), и было обнаружено, что на реологические свойства смеси FRFC влияют свойства как волокон, так и пены.

Характеристики легкого бетона на основе синтетического полимерного пенообразователя

- М. Кадела, А. Кукелька, М. Малек

Материаловедение, инженерия

Материаловедение

04009 202009

Полученная прочность на сжатие была выше чем найденные в литературе для пенобетона при тех же плотностях, а с увеличением плотности были получены меньшие деформации ползучести.

Термомеханические свойства пенобетона различной плотности, содержащего полипропиленовые волокна

- А.

А. Джатиал, В. И. Гох, С. Соху, Н. Мохамад

А. Джатиал, В. И. Гох, С. Соху, Н. Мохамад Инженерия, материаловедение

- 2020

Бетон широко используется при строительстве объектов городской инфраструктуры. Однако он имеет тенденцию поглощать солнечное излучение, и это излучение высвобождается обратно в воздух в…

Термомеханические свойства пенобетона различной плотности, содержащего полипропиленовые волокна

- A. A. Jhatial, W. I. Goh, S. Sohu, Н. Мохамад

Инженерия, материаловедение

Арабский журнал науки и техники

- 2020

Бетон широко используется при строительстве объектов городской инфраструктуры. Однако он имеет тенденцию поглощать солнечное излучение, и это излучение высвобождается обратно в воздух в…

Разработка теплоизоляционного легкого пенобетона, армированного полипропиленовыми волокнами

- А. А. Джатиал, В. И. Гох, Н. Мохамад, Т.

А. Ринд , А. Р. Сандху

А. Ринд , А. Р. Сандху Инженерия, материаловедение

Arabian Journal for Science and Engineering

- 2020

Строительство концентрированных инфраструктур из-за быстрой урбанизации привело к возникновению явления городского острова тепла (UHI), которое приводит к значительному повышению температуры в городских районах. увеличить…

Бетонные блоки для теплоизоляции в условиях жаркого климата

- К. Аль-Джабри, А. Хаго, А. Альнуайми, А. Аль-Саиди

Машиностроение

- 2005

Разработка грунтоцементного блока на волокнистой основе с низкой теплопроводностью

- J. Khedari, Pornnapa Watsanasathaporn, J. Hirunlabh

Материаловедение

4

04

Определение характеристик воздушной пустоты пенобетон

- E. Nambiar, K. Ramamurthy

Материаловедение, инженерия

- 2007

Эксплуатационные характеристики и практическое применение обычных строительных теплоизоляционных материалов

- М.

Аль-Хомуд

Аль-Хомуд Машиностроение

- 2005

Бетон из пальмовой скорлупы сельскохозяйственных отходов (OPS)

- 16 Инженерия, материаловедение

- 2004

Новые теплоизоляционные плиты из кожуры дуриана и кокосовой койры

- J. Khedari, S. Charoenvai, J. Hirunlabh

Материаловедение

- 9 00430005

Влияние порового газа в замкнуто-ячеистых ячеистых структурах при динамическом нагружении

- М. Весеньяк, А. Охснер

Биология, инженерия

- 2005

9010 2005

9010 эффекты газа внутри пор, которые дают представление о поведении материала, подвергающегося большим деформациям при ударной нагрузке, и дают основания для оптимизации ячеистой структуры для различных требований применения, например.

амортизаторы удара.

амортизаторы удара.Материалы Международной конференции по использованию пенобетона в строительстве: введение

- Р. Дхир, Морей Ньюлендс, А. Маккарти

Инженерное дело

- 2005

9002 с

- Мартин Джонс, А. Маккарти

Инжиниринг

- 2005

), «Фокус в волокнах», публикация MCmagazine по бетону

- 2001

Экспериментальное исследование сверхлегкого (3) пенобетона

На этой странице ) пенобетон (ПБ), который может быть использован в качестве нового энергосберегающего и экологически безопасного строительного материала и особенно подходит для теплоизоляции наружных стен зданий. Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC (WC) и пенообразователя (FA) на прочность на сжатие FC. Экспериментальное исследование показало, что (1) добавление летучей золы снижает прочность FC и что соответствующее количество золы при смешивании в этой сверхлегкой системе FC не должно превышать 45%; (2) с увеличением содержания активатора летучей золы прочность образца FC заметно повышается, и соответствующее количество активатора летучей золы при смешивании составляет 2,5%; (3) оптимизированная пропорция соотношения WC составляет 0,45, и ТК, полученный в соответствии с этой пропорцией, имеет относительно высокую прочность на сжатие; (4) при увеличении количества FA в смеси заметно снижается прочность FC на сжатие, и оптимальное количество FA в смеси в этом эксперименте составляет 3,5%.

1. Введение

Пенобетон (ПБ) относится к более широкой категории ячеистых бетонов, в которых воздушные пустоты улавливаются в матрице раствора с помощью подходящего аэратора [1–4]. Он легкий, обладает влагозащитой, противопожарной защитой, звукоизоляцией и хорошей теплоизоляцией; поэтому он успешно применяется в проектах цементирования нефтяных скважин, используется в качестве материала для обратной засыпки в проектах земляных работ, а также используется для звуко- и теплоизоляции в строительных панелях, противопожарных стенах, энергопоглощающих прокладках на дорогах, дорожном основании, строительных конструкциях. насыпи, фундаменты, а также геотехнические и шахтные насыпи [5–7].

Исследователи успешно изготовили ТЭ в диапазоне плотностей 300–1800 кг/м 3 [2–4, 8, 9], как тип базовых материалов; методы пенообразования и свойства ФК широко изучены. Ниже приведены некоторые примеры.

(i) Компоненты базовой смеси . Помимо обычного портландцемента, в быстротвердеющем портландцементе для сокращения времени схватывания и улучшения ранней прочности пенобетона использовались высокоглиноземистый и сульфоалюминат кальция.

В дополнение к цементу, многие типы материалов, такие как летучая зола диоксида кремния, известковый мел, дробленый бетон, зольный остаток мусоросжигательных заводов, переработанное стекло, литейный песок, карьерная мелочь, пенополистирол, скорлупа масличной пальмы и мелочь Lytag использовались для снижения плотности пенобетона и/или использовать отходы/вторсырье [3, 5, 6, 10, 11].

В дополнение к цементу, многие типы материалов, такие как летучая зола диоксида кремния, известковый мел, дробленый бетон, зольный остаток мусоросжигательных заводов, переработанное стекло, литейный песок, карьерная мелочь, пенополистирол, скорлупа масличной пальмы и мелочь Lytag использовались для снижения плотности пенобетона и/или использовать отходы/вторсырье [3, 5, 6, 10, 11].(ii) Способы производства пены . Применялись химическое расширение и механическое вспенивание. При химическом пенообразовании пенообразователь (FA), такой как алюминиевый порошок, CaH 2 , TiH 2 или MgH 2 , смешивается с ингредиентами базовой смеси, и в процессе смешивания пена получается из химические реакции, формирующие ячеистую структуру бетона. При механическом пенообразовании пена готовится заранее с помощью специального устройства - пеногенератора, в котором вода и химическая добавка смешиваются в определенной пропорции, а предварительно изготовленная пена механически смешивается с бетонной смесью.

После формования бетон твердеет при нормальных атмосферных условиях [3, 12, 13].

После формования бетон твердеет при нормальных атмосферных условиях [3, 12, 13].(iii) Свойства FC . Физические свойства (усадка при высыхании, плотность, пористость, система воздух-пора и сорбция), механические свойства (прочность на сжатие, прочность на растяжение, модуль упругости и прогнозные модели), долговечность и функциональные характеристики (теплопроводность, акустические свойства, огнестойкость) широко обсуждались [5, 6, 14–19].

Многие из упомянутых выше исследований ТЭ использовали цемент в качестве одного из основных материалов. Однако цемент является строительным материалом с высоким потреблением энергии и серьезным загрязнением окружающей среды. Таким образом, традиционно производимый продукт FC противоречит способу разработки экологически чистых строительных материалов, хотя многие экспериментальные и теоретические исследования были выполнены путем добавления в цемент определенного количества промышленных отходов, таких как летучая зола и шлак; например, Nambiar и Ramamurthy [10] использовали летучую золу для производства FC с плотностью 1000, 1250 и 1500 кг/м9.

0293 3 . Кирсли и Уэйнрайт [5, 6, 17] пришли к выводу, что долгосрочные свойства ТК можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено мало экспериментальных исследований влияния высокого содержания летучей золы на прочность на сжатие сверхлегких (<300 кг/м 3 ) FC. Однако по мере того, как область применения ТЭ становится все шире и шире, требуются все более сверхлегкие (<300 кг/м 3 ) ТЭ, например, теплоизоляционный материал для возведения наружных стен, засыпочный материал для теплосберегающих труб, фундамента. для шоссейных дорог и так далее. В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно.

0293 3 . Кирсли и Уэйнрайт [5, 6, 17] пришли к выводу, что долгосрочные свойства ТК можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено мало экспериментальных исследований влияния высокого содержания летучей золы на прочность на сжатие сверхлегких (<300 кг/м 3 ) FC. Однако по мере того, как область применения ТЭ становится все шире и шире, требуются все более сверхлегкие (<300 кг/м 3 ) ТЭ, например, теплоизоляционный материал для возведения наружных стен, засыпочный материал для теплосберегающих труб, фундамента. для шоссейных дорог и так далее. В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно.В этом исследовании был произведен тип сверхлегкого (<300 кг/м 3 ) FC, который можно использовать в качестве нового энергосберегающего и экологически безопасного строительного материала, и который особенно подходит для теплоизоляционных технологий. возведения наружных стен.

Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC и FA на прочность на сжатие FC.

Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC и FA на прочность на сжатие FC.2. Экспериментальные программы

2.1. Материалы

(i) Цемент . Цемент, используемый в этом исследовании, представлял собой портландцемент китайского стандарта 425 [20]. Его плотность составляет 3100 кг/м 3 , а его химический состав приведен в Таблице 1.

(ii) Летучая зола . Односортная зола (PFA) с электростанции Yaomeng в Пиндиншане, Китай, которая использовалась как сухая и просеянная для удаления некоторых крупных частиц. Количество частиц диаметром более 45 мм контролировалось на уровне менее 12,5%. Его технические характеристики соответствовали результатам, полученным в тесте «летучая зола, используемая в цементе и бетоне» GB/T159.6-2005 [21], а химический состав показан в таблице 1.

(iii) Пенообразователь (FA) . Имеет концентрацию перекиси водорода 27,5%; он реагирует с катализатором (MnO 2 ) с образованием газообразного кислорода в процессе изготовления FC.

Уравнение реакции выглядит следующим образом:

Уравнение реакции выглядит следующим образом:(iv) Стабилизатор пены . Это самодельный белый порошок. Он изготовлен из триэтаноламина (20%), полиакриламида (40%) и гидроксипропилметилцеллюлозы (40%), его количество в смеси составляет 1% FA, и его основная функция заключается в повышении вязкости суспензии.

(v) Активатор летучей золы . Это самодельный; основным компонентом является белый порошок CaO (80%), остальные компоненты включают NaOH (8%) и Na 2 SO 4 (12%). Принцип активации CaO следующий: химическая активность летучей золы обусловлена растворимыми SiO 2 и Al 2 O 3 в стекловидном теле, и они могут реагировать с CaO в присутствии воды с образованием гидратированных силикат кальция, и после этого появится прочность. Уравнения реакции следующие:

Функция NaOH состоит в том, чтобы превратить раствор в щелочную среду, что может стать основой для реакции золы. ОН - вызовет разрыв связи Si-O, Al-O, что ускорит скорость гидратации.

Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0293 2+ диффундирует в частицы летучей золы.

Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0293 2+ диффундирует в частицы летучей золы.(vi) Катализатор. Это порошок диоксида марганца (MnO 2 ); его молекулярная масса составляет 86,94 (г/моль).

2.2. Испытательное оборудование

(i) Высокоскоростной смеситель: автоматическое управление скоростью вращения 0~1200 об/мин. (ii) Стандартный тестер для определения консистенции и времени схватывания цемента (аппарат Вика) . (iii) Воронка для консистенции цементного раствора: производства Hebei Guanghua Weiye Construction Instrument Factory, вместимостью 1725 мл.

(iv) Многофункциональная машина для механических испытаний горных пород (RMT): серия систем RMT была разработана в нашем институте. Машина имеет уникальный многофункциональный дизайн и технологию управления; он может проводить множество типов испытаний, таких как одноосное сжатие, трехосное сжатие, растяжение, сдвиг и испытания на усталость. Его максимальная нагрузка составляет 1 МН, а максимальное ограничивающее давление составляет 50 МПа. (v) Электротермическая дутьевая сушильная печь типа OL-103. (vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО

(iv) Многофункциональная машина для механических испытаний горных пород (RMT): серия систем RMT была разработана в нашем институте. Машина имеет уникальный многофункциональный дизайн и технологию управления; он может проводить множество типов испытаний, таких как одноосное сжатие, трехосное сжатие, растяжение, сдвиг и испытания на усталость. Его максимальная нагрузка составляет 1 МН, а максимальное ограничивающее давление составляет 50 МПа. (v) Электротермическая дутьевая сушильная печь типа OL-103. (vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО2.3. Приготовление FC

(i) Добавьте воду в другие материалы, такие как цемент, зольная пыль, стабилизатор пены и активатор зольной пыли, за исключением FA, и равномерно перемешайте, поддерживая температуру суспензии примерно на уровне 45°C. В целом, этот процесс длится примерно 5 минут. (ii) При перемешивании на высокой скорости быстро добавьте FA и продолжайте перемешивание в течение приблизительно 30 секунд.

(iii) Вылейте равномерно перемешанную суспензию в форму размером 1200 мм × 900 мм × 350 мм и подождите, пока он вспенится; процесс пенообразования показан на рис. 1. (iv) Разберите форму через 2 часа и держите ее в камере для отверждения при постоянной температуре и влажности до окончания испытательного срока. Используйте образец размером 100 мм × 100 мм × 100 мм для проведения теста; структура пор представлена на рис. 2.

(iii) Вылейте равномерно перемешанную суспензию в форму размером 1200 мм × 900 мм × 350 мм и подождите, пока он вспенится; процесс пенообразования показан на рис. 1. (iv) Разберите форму через 2 часа и держите ее в камере для отверждения при постоянной температуре и влажности до окончания испытательного срока. Используйте образец размером 100 мм × 100 мм × 100 мм для проведения теста; структура пор представлена на рис. 2.Весь процесс приготовления FC с использованием химического вспенивания можно описать как процесс динамического баланса. Процесс проектирования эксперимента должен тщательно учитывать плотность раствора, скорость вспенивания, скорость конденсации раствора, количество добавки FA и другие влияющие факторы для получения относительно высококачественного продукта. Ключом к формированию структуры FC с помощью химического вспенивания является обеспечение того, чтобы скорость вспенивания соответствовала скорости схватывания и затвердевания суспензии.

3. Результаты и обсуждение

3.

1. Влияние смешиваемого количества летучей золы на прочность на сжатие

1. Влияние смешиваемого количества летучей золы на прочность на сжатиеПрочность FC напрямую связана с долей загущенного материала. Чем больше доля бетона в гелеобразном материале, тем выше прочность продукта. В системе цемент-уноса массовое использование золы-уноса резко снизит прочность бетона, что особенно очевидно в сверхлегких ТЭ на основе цемента-золы-уноса [5, 6, 18]. Поэтому количество летучей золы в сверхлегких продуктах FC сильно ограничено. Тем не менее, умеренное количество активатора летучей золы может эффективно улучшить начальную прочность продуктов [22], что также полезно для сокращения времени очистки продуктов и повышения эффективности производства. Для ТЭ с фиксированным содержанием активатора золы-уноса 2,5% и насыпной плотностью в сухом состоянии 290 кг/м 3 , прочность продуктов 28 d уменьшается по мере увеличения содержания летучей золы, как показано на рисунке 3.

Когда содержание летучей золы меньше 45%, тенденция к снижению прочности продукта умеренная: при изменении количества смешивания с 30% до 45% прочность снизилась на 0,14 МПа.

Однако при содержании летучей золы более 45 % тенденция к снижению прочности продукта усиливается: при изменении количества смешивания с 45 % до 55 % прочность снижается на 0,37 МПа, а прочность продукта составляет всего 0,15 МПа при содержание летучей золы составляло 55%. Таким образом, с практической точки зрения, соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45%.

Однако при содержании летучей золы более 45 % тенденция к снижению прочности продукта усиливается: при изменении количества смешивания с 45 % до 55 % прочность снижается на 0,37 МПа, а прочность продукта составляет всего 0,15 МПа при содержание летучей золы составляло 55%. Таким образом, с практической точки зрения, соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45%.3.2. Влияние количества активатора летучей золы в смеси на прочность на сжатие Прочность

FC напрямую связана с долей цемента в вяжущих материалах, и многие исследователи изучали активацию реакционной способности природных пуццоланов и летучей золы [22–22]. 25]. В этом исследовании активатор летучей золы изготавливается самостоятельно, и его основным компонентом является CaO. Механизм активации летучей золы СаО можно объяснить следующим образом. Вещество в извести, которое в конечном итоге влияет на активность летучей золы, — это Ca(OH)9.0311 2 ; Ca(OH) 2 может обеспечить OH – для раскрытия химических связей между Si–O и Al–O и Ca 2+ для получения гидравлических вяжущих материалов путем гидратации летучей золы.

Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы.

Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы.Влияние смешиваемого количества активатора золы-уноса на прочность на сжатие FC, который имеет фиксированное содержание золы-уноса с внутренним легированием 45% и сухую объемную плотность 290 кг/м 3 , показано на рисунке 4. Как показано на рисунке 4, прочность образца FC заметно повышается с увеличением количества активатора летучей золы. Когда смешиваемое количество активатора зольной пыли составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию, что означает, что смешиваемое количество активатора зольной пыли имеет оптимальное значение. В этой сверхлегкой системе FC соответствующее количество активатора летучей золы составляет 2,5%.

3.3. Влияние отношения WC на прочность на сжатие

Еще одним важным фактором, который может влиять на работу ТЭ, является коэффициент WC [5, 6].

При приготовлении ФК химическим вспениванием скорость загустевания и скорость вспенивания суспензии должны сильно совпадать, что указывает на то, что вспенивание и статическое поддержание суспензии синхронизированы. В процессе приготовления ФК соотношение WC существенно влияет на всю технологию приготовления: при чрезмерно низком содержании WC и слишком густой суспензии это препятствует полному диспергированию ТВС и приводит к частично интенсифицированному пенообразованию и большим пузырям; кроме того, начальное время схватывания суспензии заметно короче, если соотношение WC низкое. Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается.

При приготовлении ФК химическим вспениванием скорость загустевания и скорость вспенивания суспензии должны сильно совпадать, что указывает на то, что вспенивание и статическое поддержание суспензии синхронизированы. В процессе приготовления ФК соотношение WC существенно влияет на всю технологию приготовления: при чрезмерно низком содержании WC и слишком густой суспензии это препятствует полному диспергированию ТВС и приводит к частично интенсифицированному пенообразованию и большим пузырям; кроме того, начальное время схватывания суспензии заметно короче, если соотношение WC низкое. Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается. Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца. Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие.

Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца. Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие.3.4. Влияние FA на прочность на сжатие

FA является одним из основных сырьевых материалов для получения FC. FA вызывает химические реакции в равномерно перемешанной суспензии, в результате которых образуется много газа.

Газ рассеивается внутри раствора и постепенно фиксируется в затвердевшем бетоне по мере его конденсации; наконец, газ образует ровную и устойчивую везикулярную структуру. На рис. 6 показано влияние количества смеси ТВС на прочность на сжатие ФК через 28 дней. Из рисунка 6 видно, что прочность на сжатие ТЭ снижается по мере увеличения количества смеси ТВС, поскольку количество воздушных отверстий внутри ТЭ также увеличивается, а стенки воздушных отверстий становятся тоньше. Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густая, почти без перекрывающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством замеса H 2 O 2 4,5% является самой тонкой с большим количеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования теплосбережения внешняя стена.

Газ рассеивается внутри раствора и постепенно фиксируется в затвердевшем бетоне по мере его конденсации; наконец, газ образует ровную и устойчивую везикулярную структуру. На рис. 6 показано влияние количества смеси ТВС на прочность на сжатие ФК через 28 дней. Из рисунка 6 видно, что прочность на сжатие ТЭ снижается по мере увеличения количества смеси ТВС, поскольку количество воздушных отверстий внутри ТЭ также увеличивается, а стенки воздушных отверстий становятся тоньше. Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густая, почти без перекрывающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством замеса H 2 O 2 4,5% является самой тонкой с большим количеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования теплосбережения внешняя стена. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.4. Выводы

Изготовлен тип сверхлегкого (<300 кг/м 3 ) ТЭ. Влияние различных количеств летучей золы, активатора летучей золы, содержания WC и FA на прочность на сжатие FC было изучено экспериментально и может быть резюмировано следующим образом. (1) Плотность суспензии, скорость пенообразования, конденсация скорость суспензии, количество добавки FA и другие влияющие факторы должны быть тщательно учтены для получения относительно высококачественного продукта. При формировании структур FC с использованием химического вспенивания скорость вспенивания должна соответствовать скорости схватывания и затвердевания суспензии. (2) При содержании летучей золы менее 45% прочность продукта умеренно снижается, тогда как при содержании летучей золы превышает 45%, прочность изделия быстро снижается. С практической точки зрения соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45 %.

(3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45. ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

(3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45. ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарности

Работа выполнена при поддержке Национальной программы ключевых фундаментальных исследований (973) (грант № 2013CB036006), Национальный фонд естественных наук Китая (гранты № 51208499, 41102193 и 51109207), Китайский фонд постдокторских наук (2014M550365) и Национальный научный фонд для выдающихся молодых ученых Китая. (Грант № 51225902).

Ссылки

Н. Нараянан и К. Рамамурти, «Микроструктурные исследования ячеистого бетона», Исследования цемента и бетона , том. 30, нет. 3, стр. 457–464, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Нараянан и К. Рамамурти, «Структура и свойства газобетона: обзор», Cement and Concrete Composites , vol. 22, нет. 5, стр. 321–329, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

K.

Ramamurthy, EKK Nambiar и GIS Ranjani, «Классификация исследований свойств пенобетона», Cement and Concrete Composites , том. 31, нет. 6, стр. 388–396, 2009 г.

Ramamurthy, EKK Nambiar и GIS Ranjani, «Классификация исследований свойств пенобетона», Cement and Concrete Composites , том. 31, нет. 6, стр. 388–396, 2009 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

У. Дж. Аленгарам, Б. А. Аль Мухит, М. З. бин Джумаат и М. Л. Ю. Цзин, «Сравнение теплопроводности пенобетона из скорлупы масличной пальмы с обычными материалами», Materials and Design , vol. 51, стр. 522–529, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Влияние высокого содержания летучей золы на прочность на сжатие пенобетона», Исследование цемента и бетона , vol. 31, нет. 1, стр. 105–112, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э.

П. Кирсли и П. Дж. Уэйнрайт, «Пористость и проницаемость пенобетона», Cement and Concrete Research , vol. 31, нет. 5, стр. 805–812, 2001.

П. Кирсли и П. Дж. Уэйнрайт, «Пористость и проницаемость пенобетона», Cement and Concrete Research , vol. 31, нет. 5, стр. 805–812, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

Мыдин М.А.О., Ван Ю.К. Механические свойства пенобетона при воздействии высоких температур.0305 Строительство и строительные материалы , вып. 26, нет. 1, стр. 638–654, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. де Роуз и Дж. Моррис, «Влияние состава смеси на свойства микроячеистого бетона», в Specialist Techniques and Materials for Construction , R.K. Dhir and N.A. Handerson, Eds., стр. 185–197, Томас Телфорд, Лондон, Великобритания, 1999.

Посмотреть по адресу:

Google Scholar

М.

Тернер, «Быстро схватывающийся пенобетон для восстановления проемов на автомагистралях в тот же день», в материалах однодневного семинара по пенобетону: свойства, применение и последние технологические разработки , стр. 12–18, 2001.

Тернер, «Быстро схватывающийся пенобетон для восстановления проемов на автомагистралях в тот же день», в материалах однодневного семинара по пенобетону: свойства, применение и последние технологические разработки , стр. 12–18, 2001.Посмотреть по адресу:

Google Scholar

E.K.K. Nambiar and K. Ramamurthy, «Влияние типа наполнителя на свойства пенобетона», Cement and Concrete Research , vol. 28, стр. 475–480, 2006.

Посмотреть по адресу:

Google Scholar

У. Дж. Аленгарам, Х. Махмуд и М. З. Джумаат, «Сравнение механических и связующих свойств бетона из оболочки ядра масличной пальмы с бетоном нормальной массы», International Journal of Physical Sciences , том. 5, нет. 8, pp. 1231–1239, 2010.

Посмотреть по адресу:

Google Scholar

Лаукайтис А.

, Жураускас Р., Керине Дж. Влияние гранул пенополистирола на свойства цементного композита.0305 Цементно-бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г.

, Жураускас Р., Керине Дж. Влияние гранул пенополистирола на свойства цементного композита.0305 Цементно-бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Парк С. Б., Юн Э. С. и Ли Б. И., «Влияние обработки и изменений материалов на механические свойства легких цементных композитов», Cement and Concrete Research , vol. 29, нет. 2, стр. 193–200, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. М. Хунаити, «Комбинированное действие пенобетона и легкого заполнителя», Журнал материалов гражданского строительства , вып. 8, нет. 3, стр. 111–113, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.

М. Хунаити, «Прочность композитных секций с пенобетоном и легким заполнителем», Journal of Materials in Civil Engineering , vol. 9, нет. 2, стр. 58–61, 1997.

М. Хунаити, «Прочность композитных секций с пенобетоном и легким заполнителем», Journal of Materials in Civil Engineering , vol. 9, нет. 2, стр. 58–61, 1997.Посмотреть по адресу:

Сайт издателя | Google Scholar

C. T. Tam, T. Y. Lim, R. Sri Ravindrarajah, and S. L. Lee, «Взаимосвязь между прочностью и объемным составом ячеистого бетона, затвердевающего во влажном состоянии», Журнал исследований бетона , том. 39, нет. 138, стр. 12–18, 1987.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Зольность для оптимальной прочности пенобетона», Cement and Concrete Research , vol. 32, нет. 2, стр. 241–246, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э.

П. Кирсли и П. Дж. Уэйнрайт, «Влияние пористости на прочность пенобетона», Исследование цемента и бетона , vol. 32, нет. 2, стр. 233–239, 2002.

П. Кирсли и П. Дж. Уэйнрайт, «Влияние пористости на прочность пенобетона», Исследование цемента и бетона , vol. 32, нет. 2, стр. 233–239, 2002.Посмотреть по адресу:

Сайт издателя | Google Scholar

X. J. Tan, W. Z. Chen, H. M. Tian и J. P. Yuan, «Характеристики деградации пенобетона с легким заполнителем и полипропиленовым волокном при циклах замораживания-оттаивания», Magazine of Concrete Research , vol. 65, нет. 12, стр. 720–730, 2013 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

GB175-2007, «Портландцемент и обычный портландцемент», Национальный стандарт Китайской Народной Республики, 2007 г. (китайский).

Посмотреть по адресу:

Google Scholar

GB/T1596-2005, Летучая зола, используемая в портландцементе и бетоне , Национальный стандарт Китайской Народной Республики, Пекин, Китай, 2005.

C.

C.4

4 Ши, «Пуццолановая реакция и микроструктура химически активированных паст известковой золы», Журнал материалов ACI , том. 95, нет. 5, pp. 537–545, 1998.

Посмотреть по адресу:

Google Scholar

J. S. Qian, C. J. Shi, and Z. Wang, «Activation of blended цементы, содержащие летучую золу», Cement and Concrete Research , том. 31, нет. 8, стр. 1121–1127, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C. Ши и Р. Л. Дэй, «Ускорение реактивности летучей золы путем химической активации», Исследование цемента и бетона , vol. 25, нет. 1, стр. 15–21, 1995.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Л. Дэй и К. Ши, «Влияние крупности пуццолана на прочность известковых цементных паст с натуральным пуццоланом», Cement and Concrete Research , vol.

- А.

К примеру, блок толщиною 100 мм полностью погашает шумы до 45 децибел. Это полностью соответствует требованиям санитарных норм. Достаточная теплопроводность обеспечивается толщиной в 300 мм.

К примеру, блок толщиною 100 мм полностью погашает шумы до 45 децибел. Это полностью соответствует требованиям санитарных норм. Достаточная теплопроводность обеспечивается толщиной в 300 мм. 28-40

28-40 0,2-0,5

0,2-0,5 Хоссейн, Абу Закир Моршед, Мостафизур Рахман, М. Д. Хафиз

Хоссейн, Абу Закир Моршед, Мостафизур Рахман, М. Д. Хафиз А. Джатиал, В. И. Гох, С. Соху, Н. Мохамад

А. Джатиал, В. И. Гох, С. Соху, Н. Мохамад А. Ринд , А. Р. Сандху

А. Ринд , А. Р. Сандху Аль-Хомуд

Аль-Хомуд амортизаторы удара.

амортизаторы удара.

В дополнение к цементу, многие типы материалов, такие как летучая зола диоксида кремния, известковый мел, дробленый бетон, зольный остаток мусоросжигательных заводов, переработанное стекло, литейный песок, карьерная мелочь, пенополистирол, скорлупа масличной пальмы и мелочь Lytag использовались для снижения плотности пенобетона и/или использовать отходы/вторсырье [3, 5, 6, 10, 11].

В дополнение к цементу, многие типы материалов, такие как летучая зола диоксида кремния, известковый мел, дробленый бетон, зольный остаток мусоросжигательных заводов, переработанное стекло, литейный песок, карьерная мелочь, пенополистирол, скорлупа масличной пальмы и мелочь Lytag использовались для снижения плотности пенобетона и/или использовать отходы/вторсырье [3, 5, 6, 10, 11]. После формования бетон твердеет при нормальных атмосферных условиях [3, 12, 13].

После формования бетон твердеет при нормальных атмосферных условиях [3, 12, 13]. 0293 3 . Кирсли и Уэйнрайт [5, 6, 17] пришли к выводу, что долгосрочные свойства ТК можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено мало экспериментальных исследований влияния высокого содержания летучей золы на прочность на сжатие сверхлегких (<300 кг/м 3 ) FC. Однако по мере того, как область применения ТЭ становится все шире и шире, требуются все более сверхлегкие (<300 кг/м 3 ) ТЭ, например, теплоизоляционный материал для возведения наружных стен, засыпочный материал для теплосберегающих труб, фундамента. для шоссейных дорог и так далее. В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно.

0293 3 . Кирсли и Уэйнрайт [5, 6, 17] пришли к выводу, что долгосрочные свойства ТК можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено мало экспериментальных исследований влияния высокого содержания летучей золы на прочность на сжатие сверхлегких (<300 кг/м 3 ) FC. Однако по мере того, как область применения ТЭ становится все шире и шире, требуются все более сверхлегкие (<300 кг/м 3 ) ТЭ, например, теплоизоляционный материал для возведения наружных стен, засыпочный материал для теплосберегающих труб, фундамента. для шоссейных дорог и так далее. В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно. Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC и FA на прочность на сжатие FC.

Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC и FA на прочность на сжатие FC. Уравнение реакции выглядит следующим образом:

Уравнение реакции выглядит следующим образом: Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0293 2+ диффундирует в частицы летучей золы.

Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0293 2+ диффундирует в частицы летучей золы. (iv) Многофункциональная машина для механических испытаний горных пород (RMT): серия систем RMT была разработана в нашем институте. Машина имеет уникальный многофункциональный дизайн и технологию управления; он может проводить множество типов испытаний, таких как одноосное сжатие, трехосное сжатие, растяжение, сдвиг и испытания на усталость. Его максимальная нагрузка составляет 1 МН, а максимальное ограничивающее давление составляет 50 МПа. (v) Электротермическая дутьевая сушильная печь типа OL-103. (vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО

(iv) Многофункциональная машина для механических испытаний горных пород (RMT): серия систем RMT была разработана в нашем институте. Машина имеет уникальный многофункциональный дизайн и технологию управления; он может проводить множество типов испытаний, таких как одноосное сжатие, трехосное сжатие, растяжение, сдвиг и испытания на усталость. Его максимальная нагрузка составляет 1 МН, а максимальное ограничивающее давление составляет 50 МПа. (v) Электротермическая дутьевая сушильная печь типа OL-103. (vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО (iii) Вылейте равномерно перемешанную суспензию в форму размером 1200 мм × 900 мм × 350 мм и подождите, пока он вспенится; процесс пенообразования показан на рис. 1. (iv) Разберите форму через 2 часа и держите ее в камере для отверждения при постоянной температуре и влажности до окончания испытательного срока. Используйте образец размером 100 мм × 100 мм × 100 мм для проведения теста; структура пор представлена на рис. 2.

(iii) Вылейте равномерно перемешанную суспензию в форму размером 1200 мм × 900 мм × 350 мм и подождите, пока он вспенится; процесс пенообразования показан на рис. 1. (iv) Разберите форму через 2 часа и держите ее в камере для отверждения при постоянной температуре и влажности до окончания испытательного срока. Используйте образец размером 100 мм × 100 мм × 100 мм для проведения теста; структура пор представлена на рис. 2. 1. Влияние смешиваемого количества летучей золы на прочность на сжатие

1. Влияние смешиваемого количества летучей золы на прочность на сжатие Однако при содержании летучей золы более 45 % тенденция к снижению прочности продукта усиливается: при изменении количества смешивания с 45 % до 55 % прочность снижается на 0,37 МПа, а прочность продукта составляет всего 0,15 МПа при содержание летучей золы составляло 55%. Таким образом, с практической точки зрения, соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45%.

Однако при содержании летучей золы более 45 % тенденция к снижению прочности продукта усиливается: при изменении количества смешивания с 45 % до 55 % прочность снижается на 0,37 МПа, а прочность продукта составляет всего 0,15 МПа при содержание летучей золы составляло 55%. Таким образом, с практической точки зрения, соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45%. Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы.

Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы. При приготовлении ФК химическим вспениванием скорость загустевания и скорость вспенивания суспензии должны сильно совпадать, что указывает на то, что вспенивание и статическое поддержание суспензии синхронизированы. В процессе приготовления ФК соотношение WC существенно влияет на всю технологию приготовления: при чрезмерно низком содержании WC и слишком густой суспензии это препятствует полному диспергированию ТВС и приводит к частично интенсифицированному пенообразованию и большим пузырям; кроме того, начальное время схватывания суспензии заметно короче, если соотношение WC низкое. Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается.

При приготовлении ФК химическим вспениванием скорость загустевания и скорость вспенивания суспензии должны сильно совпадать, что указывает на то, что вспенивание и статическое поддержание суспензии синхронизированы. В процессе приготовления ФК соотношение WC существенно влияет на всю технологию приготовления: при чрезмерно низком содержании WC и слишком густой суспензии это препятствует полному диспергированию ТВС и приводит к частично интенсифицированному пенообразованию и большим пузырям; кроме того, начальное время схватывания суспензии заметно короче, если соотношение WC низкое. Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается. Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца. Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие.

Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца. Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие. Газ рассеивается внутри раствора и постепенно фиксируется в затвердевшем бетоне по мере его конденсации; наконец, газ образует ровную и устойчивую везикулярную структуру. На рис. 6 показано влияние количества смеси ТВС на прочность на сжатие ФК через 28 дней. Из рисунка 6 видно, что прочность на сжатие ТЭ снижается по мере увеличения количества смеси ТВС, поскольку количество воздушных отверстий внутри ТЭ также увеличивается, а стенки воздушных отверстий становятся тоньше. Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густая, почти без перекрывающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством замеса H 2 O 2 4,5% является самой тонкой с большим количеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования теплосбережения внешняя стена.

Газ рассеивается внутри раствора и постепенно фиксируется в затвердевшем бетоне по мере его конденсации; наконец, газ образует ровную и устойчивую везикулярную структуру. На рис. 6 показано влияние количества смеси ТВС на прочность на сжатие ФК через 28 дней. Из рисунка 6 видно, что прочность на сжатие ТЭ снижается по мере увеличения количества смеси ТВС, поскольку количество воздушных отверстий внутри ТЭ также увеличивается, а стенки воздушных отверстий становятся тоньше. Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густая, почти без перекрывающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством замеса H 2 O 2 4,5% является самой тонкой с большим количеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования теплосбережения внешняя стена. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%. (3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45. ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

(3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45. ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

Ramamurthy, EKK Nambiar и GIS Ranjani, «Классификация исследований свойств пенобетона», Cement and Concrete Composites , том. 31, нет. 6, стр. 388–396, 2009 г.

Ramamurthy, EKK Nambiar и GIS Ranjani, «Классификация исследований свойств пенобетона», Cement and Concrete Composites , том. 31, нет. 6, стр. 388–396, 2009 г. П. Кирсли и П. Дж. Уэйнрайт, «Пористость и проницаемость пенобетона», Cement and Concrete Research , vol. 31, нет. 5, стр. 805–812, 2001.

П. Кирсли и П. Дж. Уэйнрайт, «Пористость и проницаемость пенобетона», Cement and Concrete Research , vol. 31, нет. 5, стр. 805–812, 2001. Тернер, «Быстро схватывающийся пенобетон для восстановления проемов на автомагистралях в тот же день», в материалах однодневного семинара по пенобетону: свойства, применение и последние технологические разработки , стр. 12–18, 2001.

Тернер, «Быстро схватывающийся пенобетон для восстановления проемов на автомагистралях в тот же день», в материалах однодневного семинара по пенобетону: свойства, применение и последние технологические разработки , стр. 12–18, 2001. , Жураускас Р., Керине Дж. Влияние гранул пенополистирола на свойства цементного композита.0305 Цементно-бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г.

, Жураускас Р., Керине Дж. Влияние гранул пенополистирола на свойства цементного композита.0305 Цементно-бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г. М. Хунаити, «Прочность композитных секций с пенобетоном и легким заполнителем», Journal of Materials in Civil Engineering , vol. 9, нет. 2, стр. 58–61, 1997.

М. Хунаити, «Прочность композитных секций с пенобетоном и легким заполнителем», Journal of Materials in Civil Engineering , vol. 9, нет. 2, стр. 58–61, 1997. П. Кирсли и П. Дж. Уэйнрайт, «Влияние пористости на прочность пенобетона», Исследование цемента и бетона , vol. 32, нет. 2, стр. 233–239, 2002.

П. Кирсли и П. Дж. Уэйнрайт, «Влияние пористости на прочность пенобетона», Исследование цемента и бетона , vol. 32, нет. 2, стр. 233–239, 2002. C.

C.