Содержание

Определение прочности бетона неразрушающим методом (ультразвуком)

Содержание

- Неразрушающий контроль бетона – определение и методы

- Прямые методы контроля

- Oтpыв co скaлывaниeм

- Метод отрыва стальных дисков

- Косвенные методы контроля

- Метод упругого отскока

- Методы ударного импульса и пластической деформации

- Ультразвуковой метод

Для увеличения продолжительности срока службы бетонных конструкций требуется периодическая проверка состояния материала. Основной способ, позволяющий определить степень их надежности – неразрушающий контроль бетона, при котором выявляется прочность, однородность, толщина защитного слоя и иные показатели.

Неразрушающий контроль бетона – определение и методы

Неразрушающим контролем называется выявление характеристик и свойств объектов, изготовленных из бетона, при которых их пригодность к эксплуатации не нарушается. Контроль качества может проводиться как непосредственно на стройплощадке, так и в лабораториях.

Контроль качества может проводиться как непосредственно на стройплощадке, так и в лабораториях.

Существует множество способов определения свойств, не нарушающих пригодности конструкций, каждый из которых имеет свои достоинства, поэтому выделить и рекомендовать проведение определенного метода невозможно.

Самые простые способы – линейные измерения, проверяющие соответствие элементов сооружения на горизонтальные и вертикальные отклонения. Такие измерения делаются:

- линейками;

- рулетками;

- нивелирами;

- щупами;

- теодолитами;

- штангенциркулями.

Кроме этого существуют более сложные неразрушающие методы контроля прочностных характеристик:

- локальные разрушения – отрыв со скалыванием, скалывание ребра и отрыв стальных дисков;

- ударное воздействие – упругий отскок, придание ударного импульса, пластическая деформация;

- ультразвуковое тестирование.

Точность контрольных измерений зависит от следующих факторов:

- состав и марка цементной смеси;

- условия отвердения и схватывания;

- состав заполнителя;

- возраст бетона;

- карбонизация материала – изменения, которым подвергается поверхностный бетонный слой при взаимодействии с углекислым газом;

- температура и влажность исследуемой поверхности.

Прямые методы контроля

Методы местных разрушений, кроме получения конкретных данных, формируют и корректируют градуировочные зависимости, на которых в дальнейшем строятся косвенные способы контроля, которые будут проводиться на тех же самых участках. Локальные способы применяются как на стадии возведения объектов, так и в процессе их эксплуатации или перед реконструкцией. Эти способы считаются самыми точными среди всех неразрушающих методов, потому что используют простую градуировочную зависимость, учитывающую следующие параметры:

- разновидность (легкий или тяжелый тип) бетона;

- крупность заполнителя.

Oтpыв co скaлывaниeм

Операция выполняется в соответствии с правилами, обговоренными в государственных стандартах, и определяет сопротивление бетона в момент отрыва его фрагмента от основания при помощи одного из анкерных устройств:

- рабочего стержня с анкерной головкой;

- устройства с разжимным полым конусом и стрежнем, фиксирующим положение приспособления;

- прибора с рифлеными разжимными щеками и разжимным корпусом.

При выборе приспособления и глубины погружения анкера учитывается размер заполнителя и предполагаемая прочность исследуемого состава. При контроле бетона монолитных конструкций, процедура проводится одновременно на трех участках – в результате проводится исследование трех тестов.

Результаты исследования получаются точными, но сама процедура контроля достаточно трудоемка. Кроме того, отрыв со скалыванием нельзя провести на участках с густым армированием и конструкциях, имеющих тонкие стенки.

Метод скалывания ребра

Заключается в скалывании выступающего бетонного угла, не требует предварительных работ и сверления поверхности. Используется при контроле прочности линейных бетонных сегментов: свай, колонн, ригелей, опорных балок. Однако может использоваться только на конструкциях, толщина защитного слоя которых не меньше 20мм.

Метод отрыва стальных дисков

Для выполнения металлические диски приклеиваются на исследуемую поверхность и отрываются от нее через достаточно длительное время (5-24 часа). При отрыве диска от бетона измеряется напряжение, возникающее при подобном разрушении поверхности.

Данный способ не нашел широкого распространения в России из-за ограниченного температурного режима. Еще один недостаток метода – требуется создание борозды, что понижает производительность исследований. Обычно используется в случаях, когда два предыдущих исследования невозможны.

У всех прямых методов контроля имеются общие недостатки:

- поверхность частично разрушается;

- процесс достаточно трудоемкий и длительный;

- до начала работ требуется определить количество арматуры и глубину ее нахождения.

Косвенные методы контроля

Такие способы проводятся для оценки прочностных характеристик как одного из факторов, определяющих общее состояние сооружения. Но полученные результаты должны использоваться только после определения частной градуировочной зависимости.

Метод упругого отскока

Представляет собой измерение расстояние, на которое отскакивает специальный боек от бетонной поверхности или от стальной пластины, закрепленной на ней. Для проведения испытаний используются достаточно сложные приборы системы КИСИ. Применяются специальные болты, обеспечивающие плотное прилегание стальной пластины, автоматически взведенный маятник, совершающий удар под воздействием пружины и шкала, с помощью которой фиксируется расстояние отскока. Кроме контроля прочности при этом измеряется твердость бетона, для чего прибор оснащается склерометром. Способ упругого отскока позволяет установить зависимость между упругостью и прочностью на сжатие.

Способ упругого отскока позволяет установить зависимость между упругостью и прочностью на сжатие.

Методы ударного импульса и пластической деформации

Метод ударного импульса — самый востребованный и распространенный метод контроля. Фиксирует энергию удара, возникающую при соприкосновении ударного бойка и бетонной поверхности. Такой способ позволяет измерить прочность бетона, установить его класс, упругость по отношению к различным углам наклона воздействия удара.

При этом выявляются зоны, в которых материал имеет неоднородную структуру и недостаточное уплотнение. Показатели вычисляются в результате нескольких замеров. Приборы, используемые для проведения контроля ударным импульсом, имеют компактные размеры, но довольно дороги.

Контроль методом пластической деформации проводится исследованием отпечатка, оставленного на бетоне стальным шариком или стержнем. Приборы, применяемые при контроле, основаны на действии пружины, молотка или маятника. Способ считается устаревшим, но из-за невысокой цены приборов, повсеместно используется.

Ультразвуковой метод

Способ основывается на измерении скорости прохождения через измеряемую конструкцию ультразвуковых волн. Исследования проводятся либо сквозным ультразвуковым прозвучиванием (с установкой датчиков с обратной стороны образца) или поверхностным прозвучиванием (датчики устанавливаются с одной стороны). Ультразвуковой метод контроля позволяет проверять ультразвуком прочность бетона на всем объеме конструкции. Кроме прочности могут измеряться:

- размеры и глубина трещин;

- наличие дефектов;

- общее качество бетонирования.

В процессе производится сквозное или поверхностное прозвучивание. Зависимость между прочностью материала и скоростью прохождения ультразвуковых волн зависит от нескольких факторов, которые необходимо учитывать при проведении измерений:

- зернистость и состава заполнителя;

- уплотненность бетона;

- метода, используемый при подготовке бетонной смеси;

- колебание расхода цемента;

- напряженность бетона.

Этот способ доступен для многократного измерения состояния бетонных конструкций любой формы. Это позволяет проводить постоянное контролирование показателей прочности.

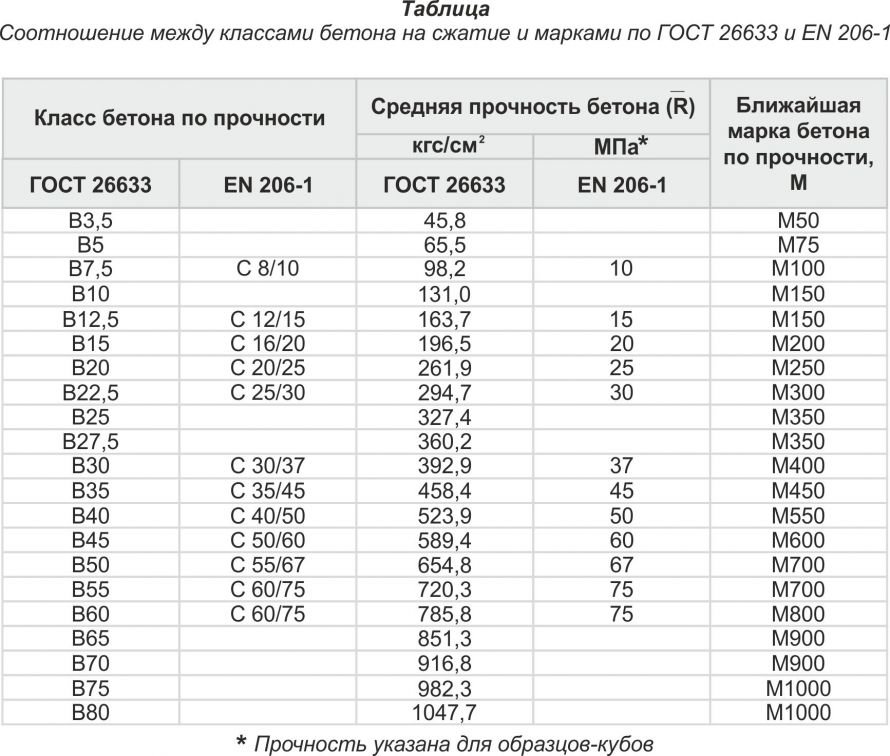

К недостаткам метода относятся погрешности, которые могут возникнуть при переводе акустических показателей в прочностные и невозможность исследования высокопрочных бетонов. Нормы ГОСТ и СНиП определяют возможность измерения ультразвуком марок В7,5-В35.

Кроме вышеописанных методов, которые предназначены, прежде всего, для измерения прочности бетона, существуют методы и приборы, исследующие:

- защитный слой;

- влажность материала;

- твердость и другие показатели.

Каждый из приборов и методов предназначен для выполнения определенной функции. В целом получается реальная картина, определяющая качество бетонной конструкции, ее прочность и возможность надежной эксплуатации или необходимость проведения реставрационных работ.

| Метод упругого отскока Метод упругого отскока основан на использовании зависимости величины (высоты) отскока условно упругого тела при ударе его о поверхность бетона от прочности этого бетона. В результате удара движущейся массы о поверхность бетона происходит перераспределение начальной кинетической энергии таким образом, что одна ее часть поглощается бетоном при проявлении пластических деформаций, а другая часть передается ударной массе в виде реактивной силы, преобразующейся в кинетическую энергию отскока. Разработан прибор, у которого измеряется не величина отскока, а ускорение движения бойка перед ударом и в начале отскока. |

Испытание молотком на бетон

🕑 Время чтения: 1 минута

Содержание:

- Что такое испытание молотком на отскок?

- Цель испытания ударным молотком

- Принцип испытания ударным молотком

- Процедура испытания ударным молотком

- Особенности, которые необходимо помнить при испытании ударным молотком

- Корреляция между прочностью бетона на сжатие и числом отскока

- Интерпретация испытания молотком на отскок Результаты

- Преимущества и недостатки испытания ударным молотком

- Факторы, влияющие на испытание ударным молотком

- Тип заполнителя

- Тип цемента

- Тип поверхности и влажность

- Тип отверждения и возраст бетона 90 008

- Карбонизация бетонной поверхности

Что такое испытание молотком на отскок?

Испытание молотком на отскок — это метод неразрушающего контроля бетона, который обеспечивает удобное и быстрое определение прочности бетона на сжатие. Молоток отскока, также называемый молотком Шмидта, состоит из управляемой пружиной массы, которая скользит по поршню внутри трубчатого корпуса.

Молоток отскока, также называемый молотком Шмидта, состоит из управляемой пружиной массы, которая скользит по поршню внутри трубчатого корпуса.

Работа отбойного молотка показана на рис.1. Когда плунжер отбойного молотка прижимается к поверхности бетона, управляемая пружиной масса с постоянной энергией ударяется о бетонную поверхность и отскакивает назад. Степень отскока, которая является мерой твердости поверхности, измеряется по градуированной шкале. Это измеренное значение обозначается как число отскока (индекс отскока). Бетон с низкой прочностью и низкой жесткостью будет поглощать больше энергии, что приведет к более низкому значению отскока.

Рис.1. Работа молотка отскока

Цель теста молотка отскока

Согласно индийскому кодексу IS: 13311 (2)-1992, испытание молотком на отскок преследует следующие цели:

- Для определения прочности бетона на сжатие путем соотношения индекса отскока и прочности на сжатие

- Для оценки однородности бетона

- Для оценки качества бетона по ТУ

- Связать один бетонный элемент с другим с точки зрения качества

Метод испытания молотком на отскок можно использовать для различения приемлемых и сомнительных частей конструкции или для сравнения двух разных конструкций на основе прочности.

Принцип испытания ударным молотком

Метод испытания молотком на отскок основан на том принципе, что отскок упругой массы зависит от твердости бетонной поверхности, по которой ударяется масса. Работа отбойного молотка показана на рисунке-1. Когда плунжер отбойного молотка прижимается к бетонной поверхности, управляемая пружиной масса в молотке отскакивает. Величина отскока массы зависит от твердости бетонной поверхности.

Таким образом, твердость бетона и показания молотка по отскоку можно соотнести с прочностью бетона на сжатие. Значение отскока считывается по градуированной шкале и обозначается как число отскока или индекс отскока. Прочность на сжатие можно определить непосредственно по графику на корпусе молотка.

Процедура испытания ударным молотком

Процедура испытания молота на отскок на бетонной конструкции начинается с калибровки молота отскока. Для этого отбойный молот испытывают на испытательной наковальне, изготовленной из стали с числом твердости по Бринеллю около 5000 Н/мм2.

После того, как молоток отскока проверен на точность на испытательной наковальне, молоток отскока удерживается под прямым углом к поверхности бетонной конструкции для снятия показаний. Таким образом, испытание можно проводить горизонтально на вертикальной поверхности и вертикально вверх или вниз на горизонтальной поверхности, как показано на рисунке ниже.

Если отбойный молоток держать под промежуточным углом, число отскока для одного и того же бетона будет разным.

Рис. 2. Положения отбойного молотка для испытания бетонной конструкции

Энергия удара, необходимая для отбойного молотка, различна для разных применений. Приблизительные уровни энергии удара указаны в таблице 1 ниже для различных применений.

Таблица 1: Энергия удара для отбойных молотков для различных применений Согласно IS: 13311(2)-1992

Сл.№ | Приложения | Приблизительная энергия удара для отбойного молотка в Нм |

| 1 | Для обычного бетона | 2,25 |

| 2 | Для легкого бетона / Для небольших и ударопрочных бетонных деталей | 0,75 |

| 3 | Для массовых испытаний бетона Например: на дорогах, гидротехнических сооружениях и тротуарах | 30. 00 00 |

Важные моменты, которые следует помнить в тесте молота с отскоком

- Бетонная поверхность должна быть гладкой, чистой и сухой.

- Свободные частицы муравья следует стереть с бетонной поверхности шлифовальным кругом или камнем перед испытанием молотком.

- Испытание молотком на отскок не следует проводить на шероховатых поверхностях в результате неполного уплотнения, потери цементного раствора, отколотой или обработанной инструментами бетонной поверхности.

- Точка удара отбойного молотка по бетонной поверхности должна находиться на расстоянии не менее 20 мм от края или неровности формы.

- Шесть показаний числа отскока снимаются в каждой точке испытания, и среднее значение показаний принимается в качестве индекса отскока для соответствующей точки наблюдения на бетонной поверхности.

Взаимосвязь между прочностью бетона на сжатие и числом отскока

Наиболее подходящим методом получения корреляции между прочностью бетона на сжатие и числом отскока является испытание бетонных кубиков с использованием машины для испытания на сжатие, а также одновременного использования молота отскока. Сначала измеряется число отскока бетонного куба, а затем проверяется прочность на сжатие на машине для испытаний на сжатие. Требуемая фиксированная нагрузка составляет порядка 7 Н/мм2, когда энергия удара молотка составляет около 2,2 Нм.

Сначала измеряется число отскока бетонного куба, а затем проверяется прочность на сжатие на машине для испытаний на сжатие. Требуемая фиксированная нагрузка составляет порядка 7 Н/мм2, когда энергия удара молотка составляет около 2,2 Нм.

Нагрузку следует увеличить для калибровки отбойных молотков с большей энергией удара и уменьшить для калибровки отбойных молотков с меньшей энергией удара. Масса испытуемых образцов должна быть как можно большей, чтобы свести к минимуму влияние размера на результат испытаний полномасштабной конструкции. Для калибровки отбойных молотков с более низкой энергией удара (2,2 Н·м) предпочтительны кубические образцы размером 150 мм, тогда как для отбойных молотков с более высокой ударной энергией, например, 30 Н·м, испытательные кубики не должны быть меньше 300 мм.

Кубические образцы бетона следует выдержать при комнатной температуре в течение примерно 24 часов после извлечения их из пруда-отстойника, прежде чем испытывать их с помощью молотка с отскоком. Чтобы получить корреляцию между числами отскока и прочностью кубиков, подвергнутых мокрому отверждению и испытанных во влажном состоянии, необходимо установить корреляцию между прочностью кубиков, испытанных во влажном состоянии, и прочностью кубиков, испытанных в сухом состоянии, на которых сняты показания упругости.

Прямая корреляция между числом отскоков на мокрых кубиках и силой мокрых кубиков не рекомендуется. Испытывать следует только вертикальные грани отлитых кубов. На каждой из двух вертикальных поверхностей, доступных в машине для испытания на сжатие, при использовании молотков отбоя должно быть снято не менее девяти показаний. Точки удара об образец не должны быть ближе 20 мм к краю и не менее 20 мм друг от друга. На одни и те же точки нельзя воздействовать более одного раза.

Интерпретация результатов испытания молотком на отскок

После получения корреляции между прочностью на сжатие и числом отскока можно оценить прочность конструкции. Как правило, число отскока увеличивается по мере увеличения прочности, а также зависит от ряда параметров, таких как тип цемента, тип заполнителя, состояние поверхности и влажность бетона, отверждение и возраст бетона, карбонизация бетонной поверхности и т. д.

Рис.3. Связь между силой куба и числом отскока

Кроме того, индекс отскока указывает на прочность бетона на сжатие до ограниченной глубины от поверхности. Внутренние трещины, дефекты и т. д. или неоднородность по поперечному сечению не будут обозначаться числами отскока.

Внутренние трещины, дефекты и т. д. или неоднородность по поперечному сечению не будут обозначаться числами отскока.

Таблица 2 ниже показывает качество бетона для соответствующего среднего числа отскока.

Табл.2. Качество бетона для различных значений числа отскока

Таким образом, оценка прочности бетона методом отскока молота не может считаться очень точной, и вероятная точность прогнозирования прочности бетона в конструкции составляет ± 25 процентов. Если взаимосвязь между индексом отскока и прочностью на сжатие может быть найдена путем испытаний на образцах керна, полученных из конструкции, или на стандартных образцах, изготовленных из тех же бетонных материалов и пропорции смеси, то точность результатов и уверенность в них значительно повышаются.

Преимущества и недостатки испытания молотком на отскок

Преимущества молотковых испытаний на отскок:

- Аппарат прост в использовании

- Определяет свойства однородности поверхности

- Используемое оборудование недорогое

- Используется для восстановления старых памятников

Недостатки теста на отскок молотка

- Полученные результаты основаны на локальной точке

- Результаты испытаний не имеют прямого отношения к прочности и деформационным свойствам поверхности

- Датчик и пружина требуют регулярной очистки и обслуживания

- Дефекты не могут быть обнаружены с точностью

Факторы, влияющие на испытание молотком на отскок

Ниже перечислены важные факторы, влияющие на испытание молотком на отскок:

- Тип агрегата

- Тип цемента

- Состояние поверхности и влажность бетона

- Отверждение и старение бетона

- Карбонизация бетонной поверхности

Тип заполнителя

Корреляция между прочностью бетона на сжатие и числом отскока будет варьироваться в зависимости от использования различных заполнителей. Нормальные корреляции в результатах получаются при использовании обычных заполнителей, таких как гравий и дробленые заполнители. Использование легких заполнителей в бетоне потребует специальной калибровки для проведения испытаний.

Нормальные корреляции в результатах получаются при использовании обычных заполнителей, таких как гравий и дробленые заполнители. Использование легких заполнителей в бетоне потребует специальной калибровки для проведения испытаний.

Тип цемента

Бетон из высокоглиноземистого цемента должен иметь более высокую прочность на сжатие по сравнению с обычным портландцементом. Использование суперсульфатированного цемента в бетоне снижает прочность на сжатие на 50% по сравнению с OPC.

Тип поверхности и влажность

Испытание молотком на отскок лучше всего подходит для бетона с плотной текстурой по сравнению с бетоном с открытой текстурой. Бетон с высокими ячеистыми структурами и бетон без фракций не подходит для испытания молотком с отскоком. Прочность завышается тестом при испытании затертых или затертых поверхностей по сравнению с формованными поверхностями.

Влажная бетонная поверхность при испытании даст более низкое значение прочности. Эта недооценка прочности может снизиться до 20% по сравнению с сухим бетоном.

Тип отверждения и возраст бетона

С течением времени соотношение между прочностью и твердостью бетона будет меняться. На эту взаимосвязь также влияют условия отверждения бетона и условия его воздействия влаги. Для бетона возрастом от 3 до 90 дней эффект возраста не применяется. Для более стареющего бетона необходимы специальные калиброванные кривые.

Карбонизация на бетонной поверхности

Более высокая прочность оценивается отбойным молотком по бетону, подвергнутому карбонизации. По оценкам, он на 50% выше. Таким образом, испытание должно проводиться путем удаления карбонизированного слоя и испытания молотком с отскоком по некарбонизированному слою бетона.

Тест молота Шмидта против метода зрелости: какой из них выбрать?

Метод молотка Шмидта (или молотка отскока)

Испытание бетона молотком на отскок (часто называемое молотком Шмидта) было изобретено в 1948 году и до сих пор широко используется для проверки прочности бетона на сжатие. Чтобы использовать этот метод, молоток для отскока бетона должен быть сначала откалиброван относительно стальной испытательной наковальни. После калибровки механизм пружинного спуска используется для активации молотка, который ударяет по плунжеру и вбивается в поверхность бетона. После удара плунжер фиксируется в отведенном назад положении и регистрируется число отскоков (числа могут варьироваться от 10 до 100). Для точности необходимо записать несколько цифр.

Чтобы использовать этот метод, молоток для отскока бетона должен быть сначала откалиброван относительно стальной испытательной наковальни. После калибровки механизм пружинного спуска используется для активации молотка, который ударяет по плунжеру и вбивается в поверхность бетона. После удара плунжер фиксируется в отведенном назад положении и регистрируется число отскоков (числа могут варьироваться от 10 до 100). Для точности необходимо записать несколько цифр.

Чтобы установить взаимосвязь между числом отскока и прочностью бетона на сжатие, часто используются следующие два метода: ACI 228.1: Методы оценки прочности бетона на месте или BS EN 13791:2019: Оценка прочности бетона на месте. Прочность на сжатие конструкций и сборных железобетонных изделий.

Принцип испытания молота Шмидта (бетонный молоток на отскок)

По мнению конструктора, метод испытания бетона «молотком на отскок» основан на том принципе, что отскок упругой массы зависит от твердости бетонной поверхности, на которую воздействует бетон. массовые забастовки». Другими словами, величина отскока, зарегистрированная с помощью молотка, будет зависеть от твердости бетонной поверхности, которая затем будет коррелировать с прочностью бетона на сжатие.

массовые забастовки». Другими словами, величина отскока, зарегистрированная с помощью молотка, будет зависеть от твердости бетонной поверхности, которая затем будет коррелировать с прочностью бетона на сжатие.

Плюсы метода Шмидта/молотка с отскоком

- Прибор прост и удобен в использовании.

- Этот тест можно провести непосредственно на месте.

Минусы метода Шмидта/метода отскока

- Это исследование, проведенное Санчесом и Тарранзой, показало, что на испытание молотка Шмидта влияет ряд внешних факторов, таких как влажность и температура. Они обнаружили, что это испытание не должно заменять получение фактической прочности бетона на сжатие, и что кривая отскока обычно занижает фактическую прочность бетона на сжатие.

- Часто для подтверждения данных требуется использовать другой метод тестирования.

- Само устройство требует регулярной очистки.

- Результаты теста основаны на локальной точке.

- Бетонная поверхность должна быть подготовлена перед испытаниями и должна быть гладкой, чистой и сухой.

Метод зрелости

Метод зрелости — это метод неразрушающего контроля, который позволяет оценить начальный возраст и прочность на сжатие монолитного бетона в режиме реального времени. Он определяется ASTM C1074: Стандартная практика оценки прочности бетона по методу зрелости как «метод оценки прочности бетона, основанный на предположении, что образцы данной бетонной смеси достигают одинаковой прочности, если они достигают одинаковых значений прочности бетона. индекс зрелости». Значение индекса зрелости учитывает температуру бетона и время отверждения. Для сбора необходимых данных можно использовать датчики зрелости бетона, такие как SmartRock®.

Прежде чем вы сможете использовать свои датчики или измеритель зрелости на месте, вы должны пройти процесс калибровки. Калибровка создает уникальную взаимосвязь между индексом зрелости (полученным с использованием температурного профиля) и прочностью бетона. Калибровка зрелости должна быть выполнена только один раз для конкретной смеси и ее свойств, и в этом блоге весь процесс разбит на части. После того, как вы откалибровали свой микс, вы можете начать свой проект, используя метод зрелости.

После того, как вы откалибровали свой микс, вы можете начать свой проект, используя метод зрелости.

Существует множество различных типов датчиков бетона, каждый из которых имеет свои преимущества и недостатки. Датчикам SmartRock доверяют на более чем 8200 рабочих площадках по всему миру, и они являются отличным выбором для отслеживания зрелости. Эти датчики устанавливаются в 3 простых шага:

- Отметьте свой датчик. Вы должны активировать датчик и пометить его в мобильном приложении SmartRock.

- Установите датчик прямо на арматуру, а затем залейте бетон, как обычно.

- Просматривайте свои результаты в режиме реального времени с помощью приложения SmartRock.

Встроенный датчик измеряет температуру бетона через определенные промежутки времени, а затем рассчитывает прочность/зрелость бетона, используя данные калибровки, ранее введенные пользователем.

Принцип метода зрелости

Метод зрелости основан на том принципе, что прочность бетона напрямую связана с историей его температуры гидратации. Чаще всего используются стандарты, изложенные в ASTM C1074. Этот стандарт обеспечивает функцию медсестры-Саула и функцию Аррениуса. Метод медсестры-Саула является более популярным из двух и основан на принципе линейной зависимости между зрелостью и температурой в режиме реального времени. Основное предположение состоит в том, что развитие прочности в бетоне является линейной функцией температуры гидратации.

Чаще всего используются стандарты, изложенные в ASTM C1074. Этот стандарт обеспечивает функцию медсестры-Саула и функцию Аррениуса. Метод медсестры-Саула является более популярным из двух и основан на принципе линейной зависимости между зрелостью и температурой в режиме реального времени. Основное предположение состоит в том, что развитие прочности в бетоне является линейной функцией температуры гидратации.

Щелкните здесь, чтобы получить более подробную информацию о методе погашения!

Плюсы метода зрелости

- Метод зрелости оказался точным и надежным, предоставляя данные в режиме реального времени.

- Мало того, что датчик работает в любых погодных условиях или условиях, данные могут помочь вам решить, когда следует принять меры для нагрева или охлаждения бетона. При использовании полностью встроенного датчика не нужно беспокоиться о его повреждении. на месте и не требует обслуживания.

Минусы метода зрелости

- Требуется однократная калибровка для каждой бетонной смеси с использованием испытаний на разрыв цилиндра.

Чтобы начальная энергия удара распределялась таким образом, масса бетона должна быть бесконечно большой по сравнению с массой ударника, что должно исключить затрату энергии на перемещение бетонной массы.

Чтобы начальная энергия удара распределялась таким образом, масса бетона должна быть бесконечно большой по сравнению с массой ударника, что должно исключить затрату энергии на перемещение бетонной массы. При достижении подвижной системы свободного хода крючок 12 надавит на головку болта 15 и освободит подвижную массу 13, которая под действием пружины перемещается по направляющему стержню 7 и ударяет по бойку 1. Боек передает удар на бетонную поверхность 2 и деформирует ее, расходуя одну часть энергии на пластическую (остаточную) деформацию, а другая часть будет затрачена на упругую деформацию бетона, которая в виде реактивной силы передается бойку, и под действием ее подвижная масса отскочит, увлекая за собой ползунок 4. Величина отскока измеряется по шкале 5 в зависимости от положения ползунка 4.

При достижении подвижной системы свободного хода крючок 12 надавит на головку болта 15 и освободит подвижную массу 13, которая под действием пружины перемещается по направляющему стержню 7 и ударяет по бойку 1. Боек передает удар на бетонную поверхность 2 и деформирует ее, расходуя одну часть энергии на пластическую (остаточную) деформацию, а другая часть будет затрачена на упругую деформацию бетона, которая в виде реактивной силы передается бойку, и под действием ее подвижная масса отскочит, увлекая за собой ползунок 4. Величина отскока измеряется по шкале 5 в зависимости от положения ползунка 4. Прочность определяется по отношению этих ускорений. Современные приборы Шмидта комплектуются электронно-вычислительным блоком, который запоминает и статистически обрабатывает результаты испытаний.

Прочность определяется по отношению этих ускорений. Современные приборы Шмидта комплектуются электронно-вычислительным блоком, который запоминает и статистически обрабатывает результаты испытаний.