Содержание

Установка железобетонных конструкций: как происходит и особенности

Содержание

- 1 Какие бывают железобетонные конструкции?

- 2 Нормативные документы

- 3 Как происходит установка конструкций?

- 3.1 Складирование и перемещение

- 3.2 Бетонные работы

- 3.3 Обработка бетона

- 3.4 Армирование

- 3.5 Заливка и уход

- 4 Особенности установки сборных изделий

- 5 Вывод

Основной материал строительной индустрии — бетон. Из него производятся в заводских условиях, на полигонах, прямо на объектах строительства конструкции и их элементы различных типов, назначения, которые формируют несущую структуру и внешний облик сооружений. Нормативные документы устанавливают практические требования к процессу монтажа бетонных и железобетонных изделий.

Какие бывают железобетонные конструкции?

Изделия подразделяются на сборные, монолитные, сборно-монолитные. Первые — заводские образцы, которые объединяются в каркас или соединяются с ним сваркой и последующим бетонированием. Вторые — отливаются на объектах, каркасы которых будут принимать повышенные нагрузки (фундаментные плиты, бассейны, самонесущие каркасы и пр.).

Вторые — отливаются на объектах, каркасы которых будут принимать повышенные нагрузки (фундаментные плиты, бассейны, самонесущие каркасы и пр.).

Последние — рациональным образом объединяют разнородные элементы первого и второго типов. Заводские конструкции оснащаются обычной и предварительно напряженной арматурой (увеличивает сопротивление нагрузкам, действующим на изгиб). Монолитные изделия содержат только обычный арматурный каркас.

Вернуться к оглавлению

Нормативные документы

СНиП 3.03.01-87, устанавливающий нормы для всех этапов установки железобетонных конструкций, технологии и материалы. ГОСТ 10922-90, устанавливающий общие условия формирования изделий из арматуры и закладных деталей их сварки в железобетонных конструкциях. ГОСТ 14098-91, стандартизирующий виды конструкционного исполнения, геометрические параметры соединений при сварке закладных деталей и арматуры. Требования перечисленных документов включаются в проект производства работ на объектах строительства (ППР).

Вернуться к оглавлению

Как происходит установка конструкций?

Монтаж сборных бетонных и железобетонных конструкций включает:

- промежуточное складирование и перемещение изделий;

- установку железобетонной продукции из сборных элементов;

- работы с бетонными смесями;

- армирование в монолитных конструкциях;

- заливку и уход за бетоном до набора прочности;

- обработку бетона.

Вернуться к оглавлению

Складирование и перемещение

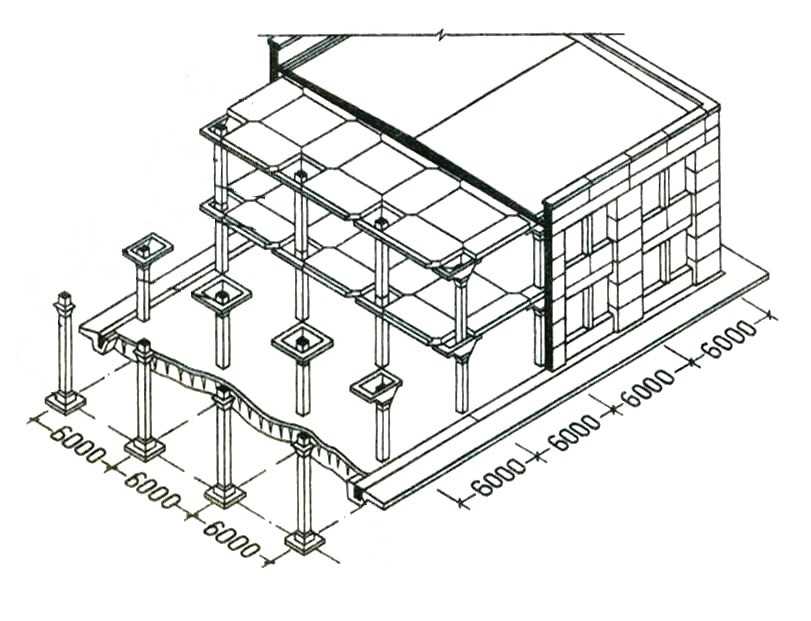

Схема складирования изделий.

Размещение изделий на стройплощадке производится с учетом последовательности монтирования. Продукция укладывается в штабели (допустимое количество индивидуально для конкретного типа) на прокладки высотой около 3 см, располагаемые строго друг под другом, или в групповые кассеты. Компоненты каркаса размещаются в зоне монтажа (рабочий радиус досягаемости крана без изменения вылета его стрелы) крана. Изменение вылета стрелы допускается только для переноса плит перекрытия. Перемещение структурных компонентов производится только грузоподъемной техникой.

Изменение вылета стрелы допускается только для переноса плит перекрытия. Перемещение структурных компонентов производится только грузоподъемной техникой.

Стропы крепятся за монтажную арматуру в соответствии с чертежами. Допускается ручной перенос грузов весом до 50 кг (волоком — запрещается) на дальность до 30 м. Перед сборкой допускается раскладка на прокладки однотипных компонентов (колонны, балки и пр.) с целью осмотра состояния выпусков арматуры. Такие конструкционные выпуски защищаются от повреждений, крепить стропы к ним недопустимо.

Поднятие и опускание грузов осуществляется со статичным зависанием над точкой отрыва/установки на высоте 300 мм. Пространственное положение изделий при этом должно соответствовать проектному положению при установке в структуру здания (примеры — панели, колонны, лестничные марши и пр.). Для улучшения ориентации в воздухе пользуются одной-двумя оттяжками, прикрепленными к ним. Метизы на стройплощадке размещаются в рассортированном виде в специальном помещении.

Вернуться к оглавлению

Бетонные работы

Составляющие композиций бетона дозируются по массе. Объем воды в растворе — ориентир для объема модифицирующих добавок, которые изменяют свойства бетона (морозостойкость, пластичность, текучесть, гидрофобность и пр.). Пропорции составляющих определяются относительно всех партий (марок) цемента и заполнителей путем испытаний образцов по прочности и подвижности. Не допускается повышать удобоукладываемость бетона добавлением воды в затворенную смесь. Требования, устанавливаемые СНиП 3.03.01-87 к формированию растворов, показаны в таблице 1.

Таблица 1.

Места укладки (формы), их швы и поверхности очищаются от сезонной осадочной влаги, грязи, мусора, пятен масла и жиров, цементной пылевой пленки, затем промываются под давлением и высушиваются. Размер фракций зерен заполнителя не должен быть больше 1/3 от размера сечения шва в самом узком месте, не должен превышать 3/4 минимальной дистанции между армирующими прутками. Бетон заливается послойно. Вибротрамбовка производится погружением инструмента на глубину 50 – 100 мм.

Бетон заливается послойно. Вибротрамбовка производится погружением инструмента на глубину 50 – 100 мм.

Его опора на закладные детали, опалубку и арматуру недопустима. Шаг перемещения по поверхности — 1,5 радиуса действия оборудования. Модели поверхностного действия переставляются с перекрытием участков трамбования на 100 мм. Последующие слои раствора заливаются после набора прочности предыдущим слоем 1,5 МПа.

Вернуться к оглавлению

Обработка бетона

После набора прочности бетон укрывается цементной стяжкой высотой 20 – 30 мм, которая покрывается гидроизолирующим составом. Железобетонный каркас подвергается формированию технологических отверстий и проемов, антидеформационных швов (набор прочностных показателей от 50% и выше). Предпочтительно применение алмазных режущих инструментов (исключают вибрационные нагрузки) с принудительным отводом тепла с рабочего участка.

Вернуться к оглавлению

Армирование

Армирование железобетонных конструкций.

Усиление конструкций осуществляется установкой в опалубки заводских плоских армирующих сеток, имеющих продольные и поперечные компоненты. Такое армирование группирует длинные стержни и удерживает поперечные от деформирования. Объемное соединение слоев конструкционной арматуры внутри опалубки и рабочей арматуры разных изделий осуществляется вязальной проволокой, сваркой, винтовыми муфтами, обжимными гильзами и пр. Перед заливкой проверяется качество монтирования металла, форма освобождается от мусора, окалины.

Армирующая конструкция должна со всех сторон иметь защитный слой бетона высотой 20 – 30 мм. Заливка раствора сопровождается уплотнением штыкованием и вибротрамбовкой. Процент армирования (отношение суммы площадей сечения армирующего металла к площади сечения конструкции) нижних колонн здания устанавливается не меньше 2,01%, верхних — 0,79%. Бетонную конструкцию металл может наполнять не больше, чем на 0,1%.

Вернуться к оглавлению

Заливка и уход

В теплый сезон бетон защищается от неравномерного высыхания влагоемкими материалами, укрывается полиэтиленовой пленкой, предохраняется от прямого нагрева солнцем. Через 10 – 14 часов после заливки бетон орошается водой через каждые 3 – 4 часа на протяжении 7 – 14 суток. Через 10 – 14 суток боковая опалубка снимается, но орошение изделия продолжается. В условиях низких температур заливка может нагреваться специальным оборудованием. Монтажные работы на отлитых компонентах начинаются после набора 70% марочной прочности (для обычных составов — 28 дней).

Через 10 – 14 часов после заливки бетон орошается водой через каждые 3 – 4 часа на протяжении 7 – 14 суток. Через 10 – 14 суток боковая опалубка снимается, но орошение изделия продолжается. В условиях низких температур заливка может нагреваться специальным оборудованием. Монтажные работы на отлитых компонентах начинаются после набора 70% марочной прочности (для обычных составов — 28 дней).

Вернуться к оглавлению

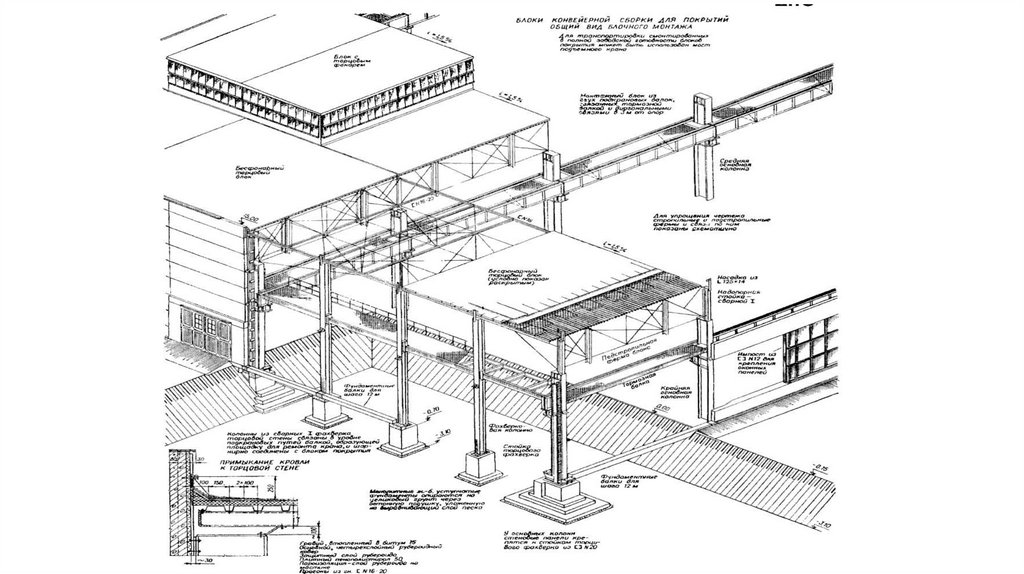

Особенности установки сборных изделий

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

Монтаж железобетонных конструкций проводится пролетами с соблюдением формирования прочной структуры каркасов сооружений. Сборка осуществляется по технологическим картам с соблюдением требований проекта. Новый ярус конструкционных компонентов устанавливается после закрепления каркаса и достижения монолитными железобетонными конструкциями (вставками) 70% прочности. Конструкционные единицы осматриваются на отсутствие трещин, сколов, раковин, незащищенной арматуры и пр. Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Колонны вставляются в стаканы сразу в проектном положении на жесткий выравнивающий раствор (на металл ставить недопустимо). Его толщина определяется отметками высоты изделий. Стропы снимаются с колонн только после их окончательного закрепления в стакане клинообразными вкладышами (расчалками, кондукторами). Приваренные колонны, стеновые панели и пр. не нагружаются до набора монолитным бетоном марочной прочности, им обеспечивается надежная фиксация комплектом монтажного оснащения. Железобетонная колонна при необходимости возвращается в вертикальное положение (в пределах допусков) домкратами.

Перед замоноличиванием арматура защищается от коррозии. Раствор в гнездах стаканов виброуплотняется. Нагружаемые стыки формируются бетонами более высоких марок (быстротвердеющие, расширяющиеся от М400 и выше), чем в проекте. Вкладыши удаляются после набора монолитной конструкцией установленной прочности. В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

Ригели, колонны, балки и плиты перекрытий крепятся сваркой к закладным пластинам. Плиты перекрытия укладываются на раствор не выше 2 см, общая плоскость плит проверяется со стороны потолка. Первая плита приваривается в 4-х точках, последующие плиты — в 3-х узлах.

Ригели, стропильные балки, межколонные плиты укладываются без раствора. Вентиляционные блоки герметично скрепляются раствором в горизонтальных швах. Сварные швы запрещается ударять при температурах: минус 25 град и ниже для стали с лимитом текучести до 390 МПа, ноль градусов — с предельным значением текучести от 390 МПа и больше.

Вернуться к оглавлению

Вывод

Единые требования к производству монтажа железобетонных конструкций обеспечиваются нормативными документами. Качественный монтаж элементов каркасов из таких изделий обеспечивает нормативную прочность зданий.

Виды и способы монтажа стальных и железобетонных конструкций в строительстве зданий и сооружений

Основное предназначение железобетонных конструкций – служить опорным каркасом здания. От того, насколько правильно и качественно они поставлены, зависит долголетие и надёжность сооружения.

Малейшие ошибки в сборке и установке этого элемента здания чреваты самыми тяжёлыми последствиями. Поэтому заниматься такими работами должны профессиональные и опытные специалисты, вооруженные необходимой техникой. Виды и способы монтажа стальных и железобетонных конструкций различны, но конечная цель одна – придать сооружению максимальную устойчивость.

Классификация железобетонных конструкций

Монтаж металлических и железобетонных конструкций зависит от предназначения и их конструктивных особенностей.

По критерию предназначения конструкции подразделяются на:

— фундаменты;

— балки;

— фермы;

— колонны железобетонные;

— плиты.

Первые служат опорой для всего здания, остальные – как перекрытия и несущие конструкции, для поддержки элементов каркаса и передачи усилия с одних конструкций на другие.

По особенностям изготовления конструкции подразделяются на:

— монолитные;

— сборные;

— сборно-монолитные.

Монолитные конструкции самые прочные и надежные. Их применяют в случаях, когда предполагается большая нагрузка на несущий элемент. Сборные конструкции не столь прочны, слишком зависят от погодных условий и могут использоваться там, где не требуется особой надежности.

Сборные конструкции не столь прочны, слишком зависят от погодных условий и могут использоваться там, где не требуется особой надежности.

Зато они просты в монтаже и удобны для транспортировки. Сборно-монолитные конструкции обладают достаточно высокой прочностью и по этому показателю мало уступают монолитным. Поэтому их часто применяют при строительстве мостов, в перекрытиях многоэтажных домов.

Виды работ при монтаже конструкций

Монтаж металлических и железобетонных конструкций подразделяется на следующие виды работ:

— монтаж фундамента;

— монтаж стен подвальной части строения;

— монтаж конструктивных элементов каркаса здания;

— монтаж вентиляционных элементов и блоков;

— монтаж внутренних элементов здания.

Каждая из этих разновидностей работ требует соблюдения особой технологии и использования тех стальных и железобетонных конструкций, которые соответствуют поставленным задачам.

Начальный этап строительства

Прежде чем производить монтаж, следует провести подготовительные работы. Поскольку эти конструкции имеют немалый вес, нужно продумать подъезд к месту стройки автотранспорта и специальной техники (например, подъёмных кранов).

Далее проводятся геодезические работы, позволяющие привязать оси строения к местности. Также определяется, какие конструкции и в каком количестве должны быть использованы. Съемка местности и предварительные расчёты позволяют избежать перерасхода средств и потери времени на переделку неправильно смонтированных конструкций.

После транспортировки к месту сборки конструкции раскладываются в нужном порядке. Это очень важная и ответственная часть работы, ибо ферма, балка или плита – не спичка, вытащить её из-под других конструкций очень непросто. Основное правило раскладки: если конструкции уложены друг на друга, сверху должны лежать элементы, устанавливаемые в первую очередь, нижний ряд или особо тяжелые конструкции укладываются на деревянные подложки, следует предусмотреть свободный доступ техники к каждой конструкции и возможность захвата детали стрелой крана, а также удобство стропления.

Монтаж фундаментов

Укладка и монтаж железобетонных конструкций в котлован осуществляется по заранее составленной схеме, в которой точно отмечено расположение и порядок сборки всех составляющих. В котлован первоначально укладываются маячные блоки. Так называются железобетонные конструкции, которые располагаются по углам фундамента и на пересечениях осей сооружения.

Затем укладываются блоки-подушки, между которыми оставляют технологические зазоры (например, для пропуска кабелей или трубопроводов). Блоки ленточных фундаментов должны располагаться на песчаной подсыпке.

Далее устанавливаются стены фундамента и подвальные перекрытия. Панели перекрытий приваривают к закладным деталям в блоках-подушках, а стыки между панелями заполняют раствором цемента. Монтаж железобетонных конструкций фундамента требует постоянной выверки нивелиром положения стен, как по вертикали, так и по горизонтали.

По завершении укладки устанавливается монтажный горизонт – цементный слой по верхней части стен для выхода на проектную отметку и выравнивания верхнего обреза. После этого выстраивается цоколь, а подвал закрывается плитами, формирующими его потолок и одновременно пол нижнего этажа.

После этого выстраивается цоколь, а подвал закрывается плитами, формирующими его потолок и одновременно пол нижнего этажа.

Сборные железобетонные фундаменты устанавливаются в несколько ином порядке. Сначала на дно котлована укладывается плита, куда привариваются блок-стакан. Его ставят на своеобразную «постель», состоящую из раствора цемента. Блочные фундаменты устанавливаются краном, причем постановка их в правильное положение проводится на весу.

Монтаж колонн

Перед установкой на колонны по четырём граням сверху и снизу наносятся риски, обозначающие оси. Колонны железобетонные раскладываются перед местом установки с таким расчётом, чтобы кран делал минимум перемещений, а рабочим было удобно осматривать и закреплять конструкции. Колонна устанавливается в стакан, укрепленный на фундаменте.

Далее последовательность установки колонн следующая:

— Колонна крепится к крюку крана с таким расчетом, чтобы при подъеме она встала вертикально;

— Кран ставит колонну в вертикальное положение. В зависимости от веса колонны используют разные способы подъема – поворотный, поворот со скольжением. Для стропления колонн используют фрикционные или штыревые захваты;

В зависимости от веса колонны используют разные способы подъема – поворотный, поворот со скольжением. Для стропления колонн используют фрикционные или штыревые захваты;

— Опускание на фундамент и выверка положения. Нельзя снимать колонну с крана, пока не будет однозначно определено ее правильное положение с помощью нивелира и теодолита.

Колонна должна стоять строго вертикально без малейшего наклона. Временное закрепление колонны для ее корректировки осуществляется с помощью клиновых вкладышей.

Следующий этап — закрепление колонны в стакане фундамента. Оно производится нагнетанием в стыки колонны бетонного раствора (обычно пневмонагнетателем). После достижения 50%-ной проектной прочности бетона, клиновые вкладыши можно удалить. Дальнейшие работы, связанные с нагрузкой на колонну, а также укладка балок проводятся только после полного затвердения смеси.

Установка балок и ферм покрытия

Балки и фермы покрытия устанавливаются либо одновременно с плитами покрытия, либо раздельно. Монтаж металлических и железобетонных конструкций основной части здания осуществляется в зависимости от проектных требований.

Монтаж металлических и железобетонных конструкций основной части здания осуществляется в зависимости от проектных требований.

Перед установкой ферм выверяются и очищаются все опорные площадки и наносятся риски осей. После этого конструкции подаются к месту установки, производится строповка и подъем. При установке на опору ферма или балка временно закрепляется распорками из металлических труб, которые крепятся до начала подъема.

После этого производится подгонка фермы и проверка ее на устойчивость и правильность установки согласно нанесенным рискам. Ферма или балка должна стоять так, чтобы не нарушать геометрию здания и не смещаться относительно осей каркаса.

Лишь после полной проверки производится окончательное закрепление элемента. Закладные детали привариваются к опорной плите или оголовку колонны, а также к ранее установленным фермам. Следует также заварить шайбы анкерных болтов. Только после полной установки балок и ферм можно проводить их расстроповку.

После возведения каркаса устанавливают горизонтальный пояс жёсткости, который представляет собой монолитную железобетонную балку, проходящую по верхним торцам несущих стен. Его задача – обеспечить горизонтальную жесткость строения.

Монтаж плит

Как и любая установка железобетонных конструкций, монтаж плит требует предварительной подготовки. На фермах пролетов нужно установить подмостки или ограждения. Есть два основных способа монтажа плит – продольный и поперечный. В первом случае кран перемещается вдоль пролета, во втором – поперек пролета. Плиты покрытия укладываются штабелями между колонн для подачи к месту покрытия.

Первая плита укладывается в место, заранее отмеченное на ферме, остальные – впритык к ней. Если здание каркасное, плиты перекрытия кладут после установки ригелей, прогонов и распорных плит, а если бескаркасное – после постройки стен. При укладывании плиты на поверхность устраивается из раствора «постель». Излишек раствора выдавливается самой плитой. Первая плита должна быть приварена к ферме в четырех узлах, последующие – в трех. Межстыковые швы заделываются раствором цемента и песка.

Излишек раствора выдавливается самой плитой. Первая плита должна быть приварена к ферме в четырех узлах, последующие – в трех. Межстыковые швы заделываются раствором цемента и песка.

Монтаж стеновых панелей

Стеновые панели ставят после возведения каркаса здания и укладки перекрытий. Перед подъёмом панели группируют в кассеты. При таком способе складирования монтаж металлических и железобетонных конструкций, предназначенных для возведения стен, наиболее рационален. Кассеты могут располагаться между стеной и краном, за краном, а также перед ним.

Панели устанавливаются монтажниками только с внутренней части строения. Стеновые панели ставят по всей высоте строения участком между двумя колоннами. Поэтому в одной кассете должно быть такое количество панелей, чтобы закрыть весь участок по всей его высоте.

Прием панели монтажниками осуществляется в месте соединения этой конструкции с колонной. Для этого нужно заранее обеспечить доступ рабочих к этим точкам. Если поперечное перекрытие отсутствует, придется устанавливать люльки, подмостки или подъемник.

Если поперечное перекрытие отсутствует, придется устанавливать люльки, подмостки или подъемник.

Особое значение имеет установка первого ряда панелей, поэтому их положение и соответствие нанесенным рискам проверяется особенно тщательно. Внешние панели исполняют не только опорные и защитные, но и эстетические функции. Потому швы между панелями должны быть заделаны не просто тщательно, но очень аккуратно и не превышать установленных норм.

Внутренние стеновые панели ставят до установки перекрытий верхнего этажа. К колоннам панели крепят струбцинами, к плитам перекрытия – подкосами. Окончательное закрепление стеновых панелей производится их сваркой с элементами каркаса здания.

Особенности металлических конструкций

Отличительной особенностью металлических строительных конструкций является их склонность к деформации, значительный вес и особая точность в изготовлении. Поэтому транспортировка, укладка, подъём и установка требуют особой тщательности и осторожности.

В целом, монтаж металлических и железобетонных конструкций принципиально не различается, но металлические изделия нередко бывают сборными, что позволяет их собирать не только на земле, но и непосредственно на установочной площадке.

Как установить железобетонную трубу (RCP)?

🕑 Время чтения: 1 минута

Железобетонные трубы (ЖБТ) находят широкое применение в системах ливневой канализации, крупных ирригационных проектах и системах канализации. По сравнению с полиэтиленовыми пластиковыми трубами высокой плотности (ПНД) РХП обладают более высокой прочностью и долговечностью.

Прочность, присущая RCP, упрощает процедуры его установки и обратной засыпки. РКП имеет большой вес и требует надлежащего обращения при транспортировке и монтаже.

В этой статье объясняются некоторые основные этапы монтажа железобетонных труб (ЖБК).

Состав:

- Монтаж железобетонных труб (ЖБТ)

- 1. Перемещение материалов ЖБК

- 2.

Земляные работы для железобетонных труб

Земляные работы для железобетонных труб - 3. Подготовка стыков железобетонных труб 9.0 4 9001 Бетонные трубы

- 5. Обратная засыпка для RCP

- Часто задаваемые вопросы

Основные шаги, связанные с установкой RCP:

- Обработка материалов

- ЭКСПОЛОЖЕНИЯ

- Подготовка суставов

- Установка RCP

- Backfilling

1. RCP

Рисунок-1: Обращение с бетонными трубами

Лучше перемещать и разгружать ГЦН с помощью нейлоновой стропы или любого материала хорошего качества, способного выдержать вес ГЦН. При обращении труба должна быть точно сбалансирована для большей безопасности.

Траншеи, вырытые для установки ГЦН, должны быть достаточно широкими, чтобы в них можно было разместить две трубы. Это пространство помогает регулировать уклон и выполнять любые операции по копанию траншей, не повреждая бетонные трубы. Это также может помочь в обеспечении безопасности работников.

Рисунок-3: Трубы RCP, уложенные в траншеи

После того, как траншея вырыта, следующим процессом является установка уклона трубы (уклон трубы). После чего наносится подстилочный слой. Предоставленное постельное белье должно быть выровнено и очищено от мусора.

Никогда не укладывайте трубы поверх подстилки на раструбы перед установкой, так как это может привести к повреждению раструбов.

Раструб бетонной трубы необходимо очистить от грязи. Нанесите смазку на трубный раструб с помощью кисти перед соединением бетонных труб.

Рисунок-4: Очистка бетонной трубы Bell

Используемая смазка не должна вызывать скатывания прокладки и повреждения концов труб. Для обеспечения хорошего уплотнения с помощью соединительной прокладки втулку или язычок бетонной трубы необходимо очистить и смазать.

Как правило, для установки бетонных труб требуется минимум два рабочих. Сначала в траншею помещается большая труба. Это можно сделать с помощью крана или обратной лопаты, а рабочие помогают правильно укладывать трубы в траншею.

Втулочный конец трубы вставляется в раструб уже установленной трубы. Затем новая секция устанавливается на трубу с помощью лома или трубосъемников.

Рисунок-5: Соединение бетонных труб

После правильной установки новой секции рабочие должны обеспечить выравнивание трубы с помощью геодезических или нивелирных инструментов.

5. Обратная засыпка для ГЦН

Обратная засыпка является завершающим этапом установки ГЦН. Материал засыпки изначально размещается по обе стороны трубы. Материал нельзя сносить бульдозерами или сбрасывать прямо в траншею. В материале засыпки не должно быть валунов, которые могут повредить трубу при уплотнении. На обратной засыпке не должно быть корней или каких-либо органических веществ.

Рисунок-6: Обратная засыпка бетонных труб

После обратной засыпки и уплотнения траншея засыпается до требуемой марки в соответствии со спецификациями проекта. Перед проездом по ней тяжелой строительной техники убедитесь, что труба находится глубоко под землей.

Перед проездом по ней тяжелой строительной техники убедитесь, что труба находится глубоко под землей.

Часто задаваемые вопросы

Как проложить железобетонную трубу?

Основные этапы монтажа железобетонных труб включают:

1. Обращение с железобетонными трубами

2. Рытье траншей для укладки бетонных труб

3. Подготовка швов для соединения железобетонных труб

4. Монтаж бетонных труб

5. Обратная засыпка

Установка железобетонной трубы

В целом установка бетонных труб требуется как минимум два рабочих. Сначала в траншею помещается большая труба. Это может быть выполнено с помощью крана или обратной лопаты, в то время как рабочие помогают правильно укладывать трубы в траншею.

Гладкий конец трубы вставляется в раструб уже установленной трубы. Затем новая секция устанавливается на трубу с помощью лома или трубосъемников.

После правильной установки новой секции рабочие должны обеспечить выравнивание трубы с помощью геодезических или нивелирных инструментов.

Как безопасно засыпать бетонную трубу под землю?

Обратная засыпка является завершающим этапом монтажа ГЦН. Материал засыпки изначально размещается по обе стороны трубы. Материал нельзя сносить бульдозерами или сбрасывать прямо в траншею. В материале засыпки не должно быть валунов, которые при уплотнении могут повредить трубу. На обратной засыпке не должно быть корней или каких-либо органических веществ.

После обратной засыпки и уплотнения траншея засыпается до необходимой марки согласно спецификации проекта. Перед проездом по ней тяжелой строительной техники убедитесь, что труба находится глубоко под землей.

Подробнее

Каков порядок укладки и соединения бетонных труб?

Прямое проектирование бетонных труб для канализационных и санитарных линий

Руководство по установке бетонных дренажных труб

Монтаж бетонных дренажных труб является стандартным для санитарных, канализационных и ливневых канализационных систем. Железобетонные трубы (RCP) славятся своей прочностью и долговечностью, и обычно они являются первой альтернативой полиэтилену высокой плотности (HDPE) или пластиковым трубам.

Железобетонные трубы (RCP) славятся своей прочностью и долговечностью, и обычно они являются первой альтернативой полиэтилену высокой плотности (HDPE) или пластиковым трубам.

Существует пять основных этапов установки RCP:

- Транспортировка материалов

- Земляные работы

- Подготовка швов

- Монтаж железобетонных труб

- Обратная засыпка

Давайте подробно обсудим эти шаги ниже.

Погрузочно-разгрузочные работы

Транспортировка RCP и их выгрузка на площадку с помощью надлежащего оборудования (например, крана и обратной лопаты) и осторожности. В идеале, это помогло бы разгрузить трубы сертифицированным материалом для поддержки. Сбалансируйте и закрепите RCP в стропе. Раструб (широкий конец) и втулка (узкий конец) — две части RCP, требующие особого ухода.

Раскопки

Траншея, которую вы копаете, должна быть достаточно широкой, чтобы вместить как минимум две трубы. Такая ширина обеспечивает достаточно места для проверки наклона и способствует безопасности рабочих. После того, как вы выкопаете траншею, следующим шагом будет выравнивание трубы и укладка подстилки.

Такая ширина обеспечивает достаточно места для проверки наклона и способствует безопасности рабочих. После того, как вы выкопаете траншею, следующим шагом будет выравнивание трубы и укладка подстилки.

Подготовка швов

Раструбы и раструбы труб, особенно поверхности соединения, не должны быть загрязнены. Когда они очистятся, смажьте соединение раструба и втулку утвержденной смазкой, используя щетку, ткань или губку.

Также смажьте углубление под прокладку. Перед установкой уплотнительного кольца на втулку хорошо смажьте его. Затем аккуратно установите прокладку. Выровняйте растяжение резиновой прокладки. Вставьте гладкий круглый предмет между втулкой и прокладкой и несколько раз проведите им по окружности RCP.

Установка железобетонной трубы

В зависимости от размера трубы в процессе установки могут потребоваться два человека.

Маленькая труба : Для небольших труб можно поставить клиновой стержень на деревянный брусок, расположенный горизонтально поперек раструбного конца RCP. Давление на штангу втолкнет трубу на место.

Давление на штангу втолкнет трубу на место.

Средняя труба : Обычно для установки среднего RCP требуется два человека. Используйте механический съемник для труб, закрепите несколько секций на установленной трубе и соедините поперечиной с устанавливаемым ГЦН. Установите трубу на место с помощью механического усилия.

Большая труба : Обычно вы будете соединять большие трубы с помощью мертвеца, блокирующего трубы, закрепленные несколькими секциями назад. Соедините блокировку мертвеца с деревянной поперечиной, установленной горизонтально на раструбном конце трубы, с помощью цепи и механического съемника трубы.

Не рекомендуется использовать землеройное оборудование для соединения стыков, если вы не примете меры для предотвращения нагрузки на стыки труб.

Обратная засыпка

Обратная засыпка является завершающим этапом установки, и прочность, присущая RCP, делает ее простой. Материал обратной засыпки должен быть размещен равномерно по обеим сторонам трубы, пока он не будет примерно на один фут выше верхней части трубы.

Земляные работы для железобетонных труб

Земляные работы для железобетонных труб