Содержание

Монтаж сборных и железобетонных конструкций

Монтаж сборных железобетонных конструкций позволяет снизить сроки строительства и удешевить строительные работы в зимний период. При использовании сборных конструкций на строительной площадке выполняются преимущественно монтажные операции готовых заводских элементов, в результате чего отпадает необходимость трудозатрат на опалубочные, арматурные и бетонные работы.

Заводское изготовление несущих железобетонных конструкций обеспечивает высокую точность размерных и качественных характеристик колонн, железобетонных плит и ригелей, гарантируя высокую надежность каркасов возводимых объектов. И хотя монтаж сборных железобетонных конструкций имеет ряд недостатков (металлоемкость стыков, трудоемкость монтажных операций, более низкая пространственная жесткость каркасов, чем при устройстве монолитных железобетонных конструкций), все же именно эта технология позволяет в максимально короткие сроки возводить массу объектов самого разного назначения.

Монтаж сборных железобетонных конструкций с предварительно напряженной арматурой

Предварительное напряжение арматуры возможно выполнить только в заводских условиях при изготовлении отдельных конструктивных элементов каркаса. Элементы конструкции с предварительно напряженной арматурой менее склонны к образованию трещин, лучше работают на изгиб. Происходит это вследствие сжатия бетона в процессе изготовления изделий по методу натяжения арматуры.

Существует два способа натяжения арматуры в железобетонных изделиях: до и после процесса бетонирования. В одном случае арматуру растягивают и фиксируют, а затем заливают бетонную смесь. После набора бетоном требуемой прочности, арматуру освобождают из упоров и она, возвращаясь в первоначальное состояние, вызывает сжатие бетона. Во втором случае вначале формуют изделие с продольными каналами, в которые затем укладывают арматуру, натягивают и заливают каналы бетоном.

Монтаж сборных железобетонных конструкций с напряженной арматурой повышает долговечность и трещиностойкость каркаса, снижает расход металла и массу конструкций. Использование напряженных конструктивных элементов позволяет увеличить длину пролетов и разнообразить возможности планировочных решений интерьеров.

Использование напряженных конструктивных элементов позволяет увеличить длину пролетов и разнообразить возможности планировочных решений интерьеров.

Монтаж сборных железобетонных конструкций: технологические особенности

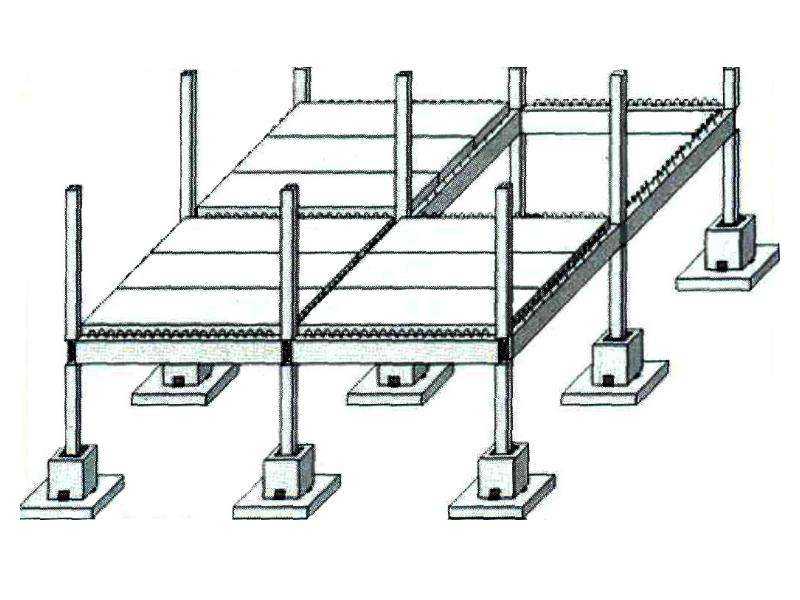

Сборные железобетонные каркасы обеспечивают высокую надежность конструкции только при соблюдении всех проектно-монтажных требований, включая тип опирания и жесткое крепление к опорам. При нарушении технологических требований возможно прогибание перекрытий и разрушение колонн и ригелей.

Монтаж сборных железобетонных конструкций требует высокого профессионализма строителей. Одинаковые по внешнему виду балки могут значительно различаться по несущей способности, в зависимости от общего количества и расположения арматуры. Кроме того, имеет значение и положение балки. Смонтированный в перевернутом виде конструктивный элемент имеет гораздо меньшую несущую способность. Не допускается также изменение длины балок, например, наращивание или укорачивание.

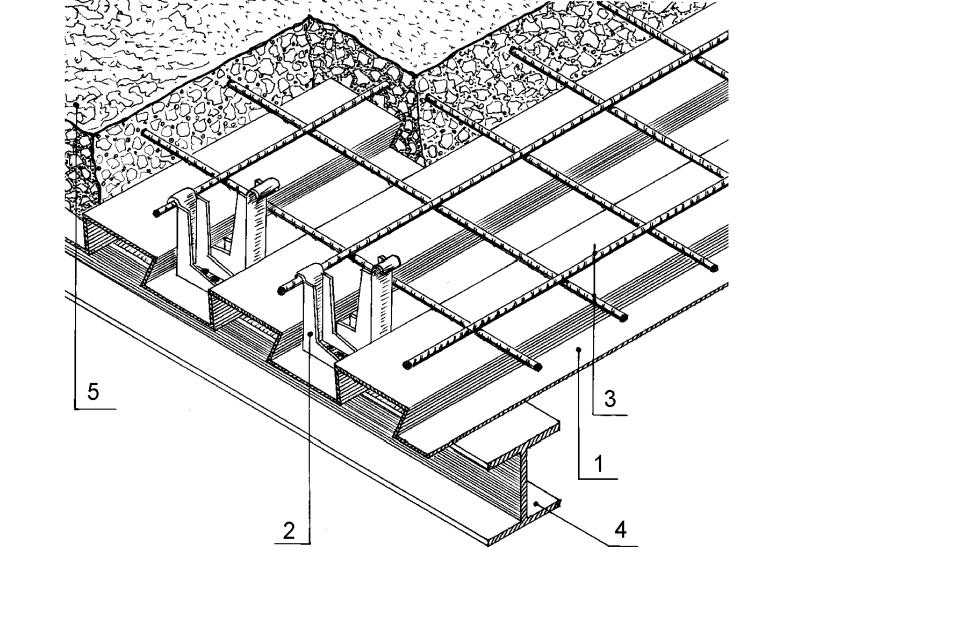

Чтобы предупредить смещение сборных железобетонных балок, их концы фиксируют монолитным поясом жесткости, обеспечивающим горизонтальную жесткость здания. В районах с суровым климатом устройство пояса жесткости может стать причиной промерзания стен на уровне перекрытий.

В районах с суровым климатом устройство пояса жесткости может стать причиной промерзания стен на уровне перекрытий.

Отдельные элементы при монтаже сборных железобетонных конструкций соединяют между собой методом замоноличивания бетонной смесью. Соблюдение всех условий устройства опалубки, заливки бетонной смеси, нанесение бетонной стяжки поверх плит перекрытия обеспечивает гарантированное достижение проектной мощности каркаса.

Монтаж сборно-монолитных железобетонных конструкций

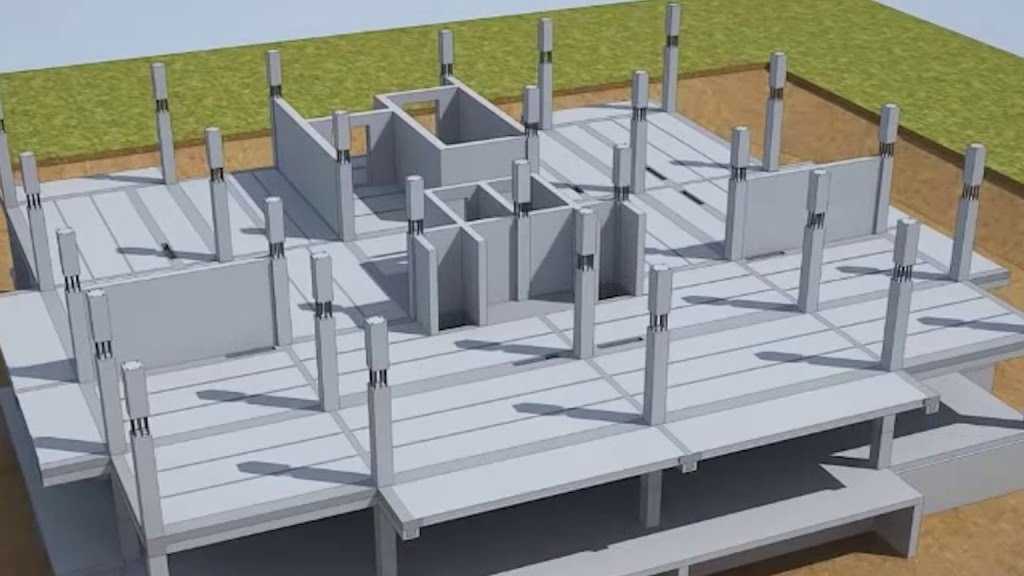

В последнее время сборно-монолитные каркасы становятся более популярными. Их особенностью является соединение сборных элементов с монолитными бетонными фрагментами в конструкцию, работающую как единое целое. Подобная конструкция объединяет достоинства обоих методов, позволяя быстро возводить здания с обеспечением необходимых характеристик пространственной жесткости.

Комбинированная технология дает возможность проектирования экстерьеров любой сложности с устройством фасадного остекления или монтажом вентилируемых фасадов, классической штукатуркой или декоративной облицовкой зданий.

Монтаж сборно-монолитных железобетонных конструкций может проводиться с низким или высоким содержанием сборных элементов. При содержании сборных элементов до 25% обеспечивается высокая монолитность конструкции, а при повышении содержания сборных монолитных конструкций до 90% — высокая скорость строительно-монтажных работ.

Использование бессварных монтажных соединений основных узлов и штепсельные стыки колонн позволяет повысить жесткость каркаса, обеспечить сейсмоустойчивость здания вплоть до 10 баллов. При этом высота здания практически не ограничена, шаг колонн может достигать 12 метров, поэтому архитекторы и дизайнеры могут создавать проекты с огромным разнообразием допустимых вариантов при строительстве общественных зданий, резидентных построек или производственных корпусов.

Компания ООО «РемСтройМастер» осуществляет проектирование и монтаж сборных железобетонных конструкций в зданиях любого типа, от полносборных до сборно-монолитных. Мы готовы реализовать эксклюзивные идеи заказчиков, объединив возможности современных технологий и уникальные дизайнерские идеи.

Монтаж сборных железобетонных и металлических конструкций

ООО «ПромГражданСтрой» предлагает услуги по монтажу следующих типов железобетонных конструкций:

- Монолитных железобетонных конструкций

- Сборных железобетонных конструкций

- Сборно-монолитных железобетонных конструкций

Монтаж монолитных железобетонных конструкций

Сегодня широкое распространение находит новый современный способ возведения зданий и сооружений — это применение монолитных железобетонных конструкций.

Это связано в первую очередь с тем, что использование данного способа позволяет создавать дома со свободными планировками, большими пролетами и достаточно высокими потолками. К тому же монолитные железобетонные конструкции дают возможность сформировать любые криволинейные формы, что дает свободу творчеству дизайнерам и планировщикам при создании уникальных индивидуальных решений.

Монтаж монолитных железобетонных конструкций

Однако, монтаж монолитных железобетонных конструкций это непростое занятие состоящее из целого комплекса следующих друг за другом строительных процессов.

- Начинается все с монтажа опалубки, которая формирует границы будущей конструкции и должна быть выполнена с соблюдением высокой точности и правильной геометрии.

- Затем осуществляется установка арматуры, которая должна быть подобрана в соответствии с назначением железобетонной конструкции, требованиям к ее прочности и надежности. Установка так же должна производиться с соблюдение всех технических и технологических норм.

- После этого готовится бетонная смесь, состав которой так же зависит от того что мы возводим и эта бетонная смесь должна быть доставлена на место монтажа с сохранением всех ее свойств.

- Следующий этап работ — это укладка бетонной смеси с ее последующим уплотнением, собственно формирует саму железобетонную конструкцию и от данного этапа в значительной степени зависит качество самой конструкции.

- Завершаются все работы демонтажем опалубки, который должен быть выполнен аккуратно и чисто.

Все эти работы требуют специфических знаний, умений и навыков и должны выполняться квалифицированными специалистами.

Благодаря наличию в ООО «ПромГражданСтрой» всех необходимых специалистов высокой квалификации для проведения данных работ мы гарантируем высокое качество провдения работ и соблюдения установленных сроков. Дополнительно наши специалисты произведут специальных уход за бетоном после монтажа и произведут необходимый геодезический контроль за возводимыми конструкциями.

Почему выгодно работать с ПромГражданСтрой

Экономия

Все материалы мы приобретаем по оптовым ценами и не делаем на них дополнительные наценки

Качество

Более 200 специалистов с высокой профессиональной подготовкой выполняют работы на объектах отвечая каждый за свой участок работ.

Цена

Фиксируется в договоре, остаются постоянными на протяжении реализации всего проекта

Гарантия

Предоставляем гарантию до 10 лет на все виды работ. Сроки гарантии указываются в договоре.

Сроки гарантии указываются в договоре.

Оплата

Оплата вносится поэтапно согласно графику платежей прописанному в договоре.

Работа под ключ

Наши специалисты выполняют полный комплекс работ от проекта до сдачи объекта в эксплуатацию.

Сборные железобетонные конструкции.

Монтаж сборных железобетонных конструкций так же не простой процесс, который лучше делегировать специалистам. Сотрудники ООО «ПромГражданСтрой» быстро и качественно произведут все необходимые подготовительные расчеты необходимого объема конструкций, организуют доставку, приемку, разгрузку и раскладу конструкций на площадке, обеспечат своевременную подачу конструкций в зону монтажа и собственно сам монтаж.

Все работы выполняются высококвалифицированными специалистами, быстро и с обязательным контролем качества.

Сборные железобетонные конструкции

Перечень различных видом сборных железобетонных конструкций, которые монтируются нашими специалистами включает в себя:

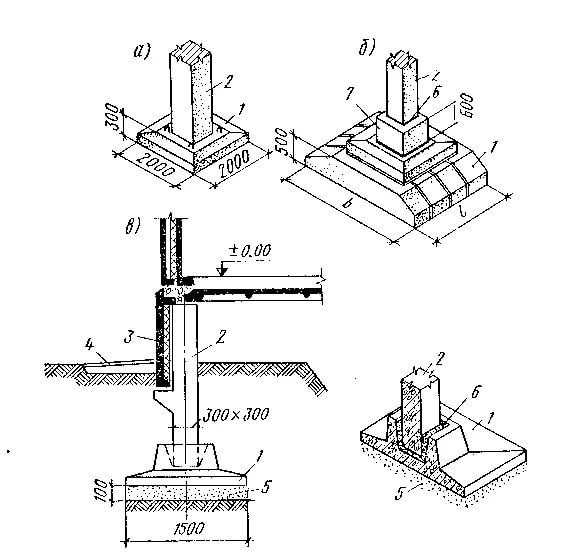

- монтаж фундаментов столбчатых

- монтаж фундаментов ленточных

- монтаж фундаментов сплошных

- монтаж свайных фундаментов

- монтаж железобетонных колонн и ригелей

- монтаж железобетонных плит и панелей стен

- монтаж вентиляционных блоков

и еще много других видов конструкций.

Установка сборных железобетонных панелей

Введение

Установка, также называемая установкой, представляет собой процесс фиксации сборной панели на ее окончательном месте в конструкции.

При установке необходимо проверить следующее:

- Вес элемента и его окончательное расположение после установки в пределах досягаемости монтажного крана.

- Монтажные планы и разрезы соответствуют рабочим чертежам.

- Обозначения элементов на установочных чертежах соответствуют производственным чертежам.

- Детали крепления понятны монтажным бригадам.

- Специальные требования к временному креплению или креплению до окончательной установки.

- Правильные методы установки крепежных приспособлений.

- Последовательность установки.

- Требования к наклону элементов.

- Доступ к сайту.

- Условия на площадке, которые могут препятствовать установке и ее отражению в производстве и транспортировке

- Зоны разгрузки/укладки на площадке.

Установка сборных железобетонных элементов включает следующие этапы

Осмотр площадки

Перед установкой будет проведена инспекция площадки, на которой будет определено, что имеется достаточно труднодоступных и безопасных рабочих зон для всех грузовых автомобилей и прицепов , краны и другие транспортные средства. Также оценивается грузоподъемность и состояние всего грузоподъемного оборудования на объекте и при необходимости заменяется.

Разметка

Геодезист «размечает» проект, чтобы убедиться, что закладные элементы отлиты правильно, что каркас здания/конструкции, на котором будут поддерживаться сборные элементы, отлит с допустимыми допусками, а также обеспечивает достаточные отметки, чтобы сборные элементы могут быть установлены точно и эффективно.

В случае каких-либо несоответствий либо в конструкции, либо в элементах литья, уведомление направляется на главный сайт для исправления .

Каждый сборный элемент устанавливается в последовательности, заранее согласованной со всеми сторонами, включая подрядчика. Эта последовательность также используется для установления приоритетов литья и доставки для производства сборных элементов.

Эта последовательность также используется для установления приоритетов литья и доставки для производства сборных элементов.

Мобилизация

Бригада монтажников мобилизует монтажные инструменты, такие как геодезическое оборудование, измерительные ленты, меловые линии, подъемные устройства, любое специальное подъемное оборудование, подпорки, лестницы, уровни воды, дрели и болты и другое оборудование, необходимое для затирка и отделка.

Мобилизация также включает монтажные принадлежности, такие как лом, молотки, деревянные клинья, прокладки, отвес, привязные ремни и другое оборудование для обеспечения безопасности.

Подготовка на месте

Перед началом установки геодезист должен провести полное обследование территории, на которой будут размещаться сборные железобетонные изделия, и отследить любые различия в любых размерах или уровнях, превышающие допуски установки. Для получения дополнительной информации о допусках см.

https://www. pci.org/PCI/Resources/Guides_and_Manuals/Tolerances/PCI/Design_Resources/Guides_and_Manuals/Tolerances.aspx?hkey=495ec444-7d65-4313-a66e- dd303a755063

pci.org/PCI/Resources/Guides_and_Manuals/Tolerances/PCI/Design_Resources/Guides_and_Manuals/Tolerances.aspx?hkey=495ec444-7d65-4313-a66e- dd303a755063

В случае каких-либо неприемлемых допусков Подрядчик на площадке должен быть уведомлен о принятии любых необходимых мер и/или исправлений.

Перед установкой

Перед началом установки необходимо выполнить следующие действия

- Найдите ближайшую линию/линии сетки и направляющий уровень.

- Отметьте опорную линию в месте установки от уровня сетки.

- Запишите правильное измерение, которое должно быть выполнено от базовой линии до внутренней поверхности элементов.

- Отметьте на кромках бетонных балок/плит сборных элементов зазор в стыке между элементами.

- Напишите на плите идентификацию элементов.

- Отметьте на плите/балке расположение дюбелей выступа или другого временного поддерживающего элемента.

- Используйте уровень, чтобы отметить правильный уровень элементов.

- Поместите выравнивающие прокладки на правильный уровень, как указано на утвержденных чертежах, под выступом. Закрепите малярным скотчем или отметьте высоту упаковки на краевой плите в месте выступа.

Монтаж

- Участок, на котором будут возводиться сборные элементы, должен быть очищен от людей и по возможности изолирован с помощью защитной ленты.

- Установка должна выполняться башенными или мобильными кранами, имеющимися на месте. Элементы должны быть подняты с подъемных анкеров, предусмотренных в блоках. Для подъема всегда должны использоваться надлежащие инструменты и предохранительные устройства. Рекомендуется заранее планировать каждое движение крана, чтобы свести к минимуму потери времени на месте.

- Бригада монтажников будет разделена на бригаду разгрузки и бригаду монтажников. В каждой бригаде будет определенное количество монтажников, такелажников, помощников и каменщиков.

- Устройство следует поднимать медленно и осторожно, не касаясь здания, чтобы не ударить и не повредить элемент или здание и т.

д.

д. - Когда блок поднимается в конечное положение, выравнивание элемента по вертикали и горизонтали регулируется, также необходимо следить за тем, чтобы зазор между элементом и соседним блоком сохранялся, как показано на чертежах, в пределах допустимых допусков при установке. Для регулировки при необходимости следует использовать пластиковые/стальные прокладки и прокладки. Иногда между элементами и зазором между краевой плитой устанавливаются деревянные клинья для временного выравнивания элементов

- Последовательность установки определяется в соответствии с максимальной скоростью установки, которая достигается с учетом доступного оборудования для установки, и в то же время по возможности соблюдается программа строительства подрядчика Участка. Установка должна производиться в такой последовательности, чтобы движение крана было сведено к минимуму, а кран имел наилучший возможный доступ и обзор рабочих мест установки.

- Для установки в местах, недоступных изнутри, т.

е. за стеной или колонной, для доступа во время установки предусмотрена внешняя площадка или леса. На начальном этапе монтажа здания подрядчики на объекте предпочли последовательность оборачивания пола по горизонтали, но не ограничиваясь ею. В случае ручной цепной тали элементы в основном устанавливаются вертикально.

е. за стеной или колонной, для доступа во время установки предусмотрена внешняя площадка или леса. На начальном этапе монтажа здания подрядчики на объекте предпочли последовательность оборачивания пола по горизонтали, но не ограничиваясь ею. В случае ручной цепной тали элементы в основном устанавливаются вертикально.

После завершения установки

- После того, как элементы собраны, необходимые и требуемые штифты вставляются в предусмотренные места, т. е. в кронштейн или втулку, и выравниваются в окончательном положении

- Выравнивание может выполняться одновременно или последовательно.

- Либо та же монтажная бригада, либо отдельная бригада по выравниванию выполняет окончательную регулировку с использованием монтировок, стяжных стержней, деревянных клиньев и спиртовых уровней.

- Для сборных железобетонных элементов с дюбельными соединениями поместите дюбели в выступы и залейте раствором краевую плиту. Заливка цементным раствором в отверстии выступа выполняется после окончательной регулировки и утверждения персоналом контроля качества.

- Для соединения элементов к элементам в нижних элементах предусмотрен установочный штифт, а верхние элементы могут быть установлены. Муфта нижних элементов заливается раствором после окончательного выравнивания и осмотра консультантом. Если штифты залиты в крайнюю плиту или в нижние элементы, то временные подпорки можно удалить. Перед заливкой цементным раствором дюбельные штифты удерживаются идеально вертикально, но могут допускаться допуски, указанные в спецификациях проекта

- Подготовьте лист проверки и отправьте его для дальнейшей проверки и утверждения.

- После утверждения выровненных элементов отделом контроля качества, в местах расположения выступа выполняется заливка цементным раствором. В месте мокрого крепления, где элементы уже закреплены мокрым способом, нет необходимости заливать временный дюбель в месте выступа.

- Удалите подпорки после затвердевания влажного закрепленного бетона. Подпорки также могут быть удалены, если элементы поддерживаются временными крепежными уголками в местах выступа перед мокрой фиксацией.

- Любые незначительные повреждения элемента подлежат ремонту. Для получения дополнительной информации см. «Рабочие инструкции по ремонту сборного железобетона»

- Швы между элементами облицовки должны быть заполнены герметиком для швов утвержденных цветов.

Сборный железобетонный элемент Безопасность при установке

Безопасность на месте установки начинается с предварительного планирования работ. Он должен учитывать следующее:

- Анализ общей конфигурации здания и монтажных чертежей/планов безопасности эксплуатации, чтобы гарантировать, что конструкция останется стабильной на этапе строительства

- Обзор общей последовательности строительства, чтобы убедиться, что каждый этап можно безопасно выполнить, не влияя на параллельную работу других специалистов, а также на вашу собственную

- Проверка всех типов соединений и основных этапов строительства, чтобы гарантировать, что работа может выполняться персоналом, работающим в безопасных условиях.

Убедитесь, что весь персонал прошел обучение по защите от падения

Убедитесь, что весь персонал прошел обучение по защите от падения - Обеспечить своевременную доступность всех материалов и оборудования, необходимых для защиты персонала от падения

- Бригада монтажников должна соблюдать меры безопасности до, во время и после установки, надев защитный шлем, защитную обувь, ремни безопасности и предоставив защитную ленту для изоляции области установки.

- Будут использоваться соответствующие баррикады, сигнальные лампы или знаки для защиты движения в непосредственной близости от подъемных и погрузочно-разгрузочных работ.

- Место установки должно быть очищено от любых препятствий наверху для монтажных кранов.

- Весь персонал должен находиться вне зоны опускания при подъеме/опрокидывании сборных элементов и при наклоне (вращении) их из горизонтального положения в вертикальное.

- Не следует пытаться поднимать и устанавливать элемент при сильном ветре, так как это может привести к потере контроля над устройством.

- В случае каких-либо происшествий на площадке подрядчик Зоны должен быть проинформирован немедленно, и все необходимые дополнительные меры должны быть приняты в соответствии с запросом.

Пожалуйста, проверьте также Оценка рисков – монтаж сборных железобетонных элементов

Сборный железобетон против монолитного – Locke: ведущий сборный железобетон

Понимание различий между сборным железобетоном и монолитным бетоном часто неправильно понимается. Основное различие заключается в методе изготовления , , но готовый продукт должен быть почти таким же или идентичным. Между этими двумя типами методов строительства есть несколько ключевых различий. Признание и понимание их различий поможет вам выбрать метод, который будет лучше всего соответствовать конкретным потребностям вашего проекта. Эта статья будет больше посвящена строительству подземных бетонных сооружений.

Что означает монолитное литье?

Термин «монолитный» используется для строительного метода укладки бетона и отверждения на месте, а также иногда упоминается как заливка на месте или заливка на месте. «Это наиболее распространенная форма бетонного строительства, которая заключается в создании формы на месте, в основном с использованием деревянных или стальных панелей и укладке бетона непосредственно в конечное положение конструкции», — объясняет Ашер Казманн. Бетон обычно доставляется на место работы в автобетоносмесителях в незатвердевшем состоянии. Оказавшись на месте, грузовик поместит бетон непосредственно в конечное положение, если он сможет подойти достаточно близко, чтобы получить к нему доступ, в противном случае бетон помещается в ведро для заливки или в автобетононасос. Ковш для заливки можно перемещать с помощью крана или экскаватора к месту назначения, в то время как автонасос может перекачивать бетон по трубопроводу вертикально или горизонтально на расстояние примерно до 200 футов. Обычное использование метода монолитного монтажа включает парковки, дорожное покрытие и фундаменты жилых домов.

«Это наиболее распространенная форма бетонного строительства, которая заключается в создании формы на месте, в основном с использованием деревянных или стальных панелей и укладке бетона непосредственно в конечное положение конструкции», — объясняет Ашер Казманн. Бетон обычно доставляется на место работы в автобетоносмесителях в незатвердевшем состоянии. Оказавшись на месте, грузовик поместит бетон непосредственно в конечное положение, если он сможет подойти достаточно близко, чтобы получить к нему доступ, в противном случае бетон помещается в ведро для заливки или в автобетононасос. Ковш для заливки можно перемещать с помощью крана или экскаватора к месту назначения, в то время как автонасос может перекачивать бетон по трубопроводу вертикально или горизонтально на расстояние примерно до 200 футов. Обычное использование метода монолитного монтажа включает парковки, дорожное покрытие и фундаменты жилых домов.

Что означает сборный железобетон?

Сборные железобетонные конструкции изготавливаются заводским способом и отверждаются за пределами площадки. Сборные конструкции изготавливаются аналогично сборным конструкциям, за исключением того, что они изготавливаются до установки на заводе-изготовителе. Обычные сборные конструкции включают стеновые панели, траншеи, лестницы, септиктенки, жироуловители, мостовые балки, коробчатые водопропускные трубы и трубы.

Сборные конструкции изготавливаются аналогично сборным конструкциям, за исключением того, что они изготавливаются до установки на заводе-изготовителе. Обычные сборные конструкции включают стеновые панели, траншеи, лестницы, септиктенки, жироуловители, мостовые балки, коробчатые водопропускные трубы и трубы.

Процесс монтажа для монолитного строительства Метод

Процесс возведения бетона монолитным методом практически одинаков для всех подземных бетонных конструкций. Вот основные шаги.

- Выемка грунта, укрепление и подготовка земляного полотна.

- Изготовление и вязка стальной арматуры. Часто этот этап выполняется отдельной профессией, называемой родбустерами, и, как правило, арматура изготавливается за пределами предприятия, где ее режут и сгибают в соответствии со спецификациями. Родбастеры соберут и свяжут арматуру и разместят ее в надлежащем месте на раскопанной площадке.

- Вокруг конструкции установлена опалубка.

Это деревянные или стальные панели, которые собираются, чтобы удерживать свежий бетон на месте достаточно долго для затвердевания. Эта опалубка может быть изготовлена плотниками или приобретена такими компаниями, как Dayton Superior Symons Panels или EFCO Forms.

Это деревянные или стальные панели, которые собираются, чтобы удерживать свежий бетон на месте достаточно долго для затвердевания. Эта опалубка может быть изготовлена плотниками или приобретена такими компаниями, как Dayton Superior Symons Panels или EFCO Forms. - На этом этапе обычно требуется проверка сторонней фирмой для проверки правильного расстояния и зазоров арматурной стали относительно опалубки и проверки того, что габаритные размеры опалубки находятся в пределах допусков, указанных в спецификациях.

- После прохождения инспекций можно укладывать бетон. Важно убедиться, что опалубка закреплена должным образом, чтобы выдерживать гидростатическое давление свежего бетона, чтобы предотвратить любое движение опалубки или, что еще хуже, «выброс» опалубки. Кроме того, сторонняя инспекционная фирма обычно берет образцы бетона во время укладки бетона для будущей проверки прочности бетона и технических характеристик.

- После укладки бетона ему потребуется от 3 до 28 дней для отверждения, в зависимости от спецификаций отверждения бетона и требований к прочности.

Прочность бетона часто подтверждается проведением испытаний на прочность при сжатии пробных бетонных цилиндров.

Прочность бетона часто подтверждается проведением испытаний на прочность при сжатии пробных бетонных цилиндров. - Когда требования к отверждению соблюдены и бетон достигает необходимой прочности, опалубку можно снять.

- На этом этапе можно выполнить любые необходимые исправления или очистку, а также провести окончательную проверку, чтобы подтвердить, что размеры бетонной конструкции все еще соответствуют допускам.

- Наконец, можно приступить к обратной засыпке. Процесс обратной засыпки обычно происходит в несколько слоев обратной засыпки от 6 до 18 дюймов за раз, при этом каждый слой уплотняется в процессе.

Процесс монтажа сборного железобетона Способ строительства

Процесс бетонного строительства с использованием сборных железобетонных конструкций аналогичен сборке на месте, за исключением того, что многие этапы выполняются за пределами площадки. Вот основные шаги.

- Выемка грунта, укрепление и подготовка земляного полотна.

- Установка сборной железобетонной конструкции с помощью экскаватора или крана в конечное положение. Более подробную информацию о безопасной разгрузке сборных конструкций можно найти здесь ( https://lockesolutions.com/safe-methods-for-offloading-handling-precast/).

- В конструкциях, состоящих из нескольких секций, между секциями наносится герметик или раствор для швов, чтобы обеспечить надлежащее уплотнение. Дополнительную информацию о типичных герметиках для швов и их установке можно найти здесь ( https://lockesolutions.com/precast-concrete-joint-sealants/).

- Наконец, поскольку сборная конструкция уже полностью затвердела до проектной прочности, обратная засыпка может быть произведена немедленно. Процесс обратной засыпки обычно происходит в несколько слоев обратной засыпки от 6 до 18 дюймов за раз, при этом каждый слой уплотняется в процессе.

Несмотря на то, что этапы установки сборных железобетонных конструкций кажутся минимальными, большая часть процесса изготовления выполняется за пределами площадки перед установкой. Вот типичные этапы производственного процесса, которые не будут видны на рабочем месте.

Вот типичные этапы производственного процесса, которые не будут видны на рабочем месте.

- Сначала выполняется структурный расчет для определения необходимой толщины стен, размера стальной арматуры и расстояния между ними, а также прочности бетона для удовлетворения требований проекта.

- 3D-моделей создаются с использованием программного обеспечения САПР. Эти модели используются для обеспечения отсутствия конфликтов между всеми элементами, отлитыми в структуру.

- Производственные чертежи создаются из моделей и детализируются, чтобы показать все необходимые размеры и указать надлежащие подъемные анкеры, размещение арматуры и другие элементы, такие как чугунные кольца люка, которые могут быть, например, отлиты в конструкцию.

- После утверждения чертежей стальной арматурный каркас заранее изготавливается производителем сборного железобетона.

- Специалисты по контролю качества проверяют стальной арматурный каркас на предмет правильного размера арматуры, расстояния между ними и габаритных размеров.

После осмотра на арматурный каркас наносится бирка, указывающая на то, что он одобрен для производства.

После осмотра на арматурный каркас наносится бирка, указывающая на то, что он одобрен для производства. - Опалубка устанавливается со стальными, алюминиевыми или деревянными формами и проверяется службой контроля качества на предмет чистоты, правильных размеров и крепления.

- Затем арматурный каркас помещается в форму и добавляются распорки, чтобы арматурный каркас не мог сместиться в форме во время укладки бетона.

- Затем служба контроля качества проводит проверку перед заливкой, чтобы убедиться, что все размеры по-прежнему точны, а все арматурные стержни и элементы, залитые в бетон, закреплены и находятся в правильном положении. После завершения проверки отдел контроля качества маркирует форму, чтобы указать, что она одобрена для укладки бетона.

- заливается на производственном предприятии, когда это необходимо, и помещается в форму.

- В процессе приготовления бетонной смеси специалисты по контролю качества, сертифицированные ACI, берут пробу бетона и проводят испытания свежего бетона, включая тесты на температуру, содержание воздуха, удельный вес и тесты на осадку/растекание.

При наличии отклонений от результатов бетона замешивают новую партию бетона. Во время этого процесса также берутся бетонные цилиндры для образцов.

При наличии отклонений от результатов бетона замешивают новую партию бетона. Во время этого процесса также берутся бетонные цилиндры для образцов. - После того, как бетон затвердеет и достигнет требований по прочности, конструкция извлекается из опалубки. Затем отдел контроля качества выполняет пост-постовую проверку, чтобы убедиться, что размеры конструкции все еще находятся в пределах проектных допусков. Во время этого процесса конструкция маркируется информацией о проекте, весе конструкции и дате производства. После завершения проверки отдел контроля качества ставит на изделии знак одобрения, после чего оно передается на складскую площадку.

- Наконец, производитель сборных железобетонных изделий сообщает подрядчику о наилучшем дне и времени доставки и координирует доставку продукции на стройплощадку автотранспортом. Дополнительную информацию о передовых методах доставки можно найти здесь.

- проведет испытания образцов бетонных цилиндров на сжатие и сохранит эти результаты прочности, чтобы убедиться, что бетон соответствует проектным требованиям к прочности проекта.

Отчеты об инспекциях, тесты бетонных цилиндров и сертификаты материалов хранятся в файле и при необходимости доступны подрядчику.

Отчеты об инспекциях, тесты бетонных цилиндров и сертификаты материалов хранятся в файле и при необходимости доступны подрядчику.

Затем бетон

Служба контроля качества

Преимущества монолитного бетона

Монолитный метод часто является первым выбором при заливке фундаментов или плит, а также при строительстве крупных опор колонн мостов и дорог. Его также можно использовать при возведении стен и крыш. Поскольку сборные конструкции уже изготовлены до прибытия на строительную площадку, они не так легко адаптируются, как отливка конструкции на месте. Если сборная конструкция доставляется на рабочую площадку, а ее размеры несовместимы с подготовленным участком, то сборную конструкцию, возможно, придется модифицировать или вообще не использовать.

В других ситуациях могут возникнуть проблемы с наличием стыков внутри конструкции, такой как защитный отстойник с опасными жидкостями. Сборные конструкции часто требуют наличия нескольких секций и соединений внутри конструкции. Несмотря на то, что существует множество герметиков и прокладок для обеспечения водонепроницаемости конструкции, метод монолитного литья часто позволяет избежать этой проблемы.

Несмотря на то, что существует множество герметиков и прокладок для обеспечения водонепроницаемости конструкции, метод монолитного литья часто позволяет избежать этой проблемы.

Сборные железобетонные конструкции также могут быть сложными в обращении, поскольку они могут быть тяжелыми и очень большими. По этой причине обычно требуются краны или более крупное оборудование для разгрузки и установки сборной конструкции на место. В процессе монолитного строительства нет необходимости в этом дополнительном оборудовании.

Литье конструкций на месте также может быть более предпочтительным при работе в тесных или ограниченных условиях на стройплощадке. Подъем и установка сборной конструкции может быть затруднена при наличии препятствий наверху или работе внутри здания или гаража.

Другие проблемы, присущие методу строительства из сборного железобетона, более подробно обсуждаются здесь.

Преимущества сборного железобетона

У сборного железобетона есть свои преимущества. Одним из них является то, что он производится в контролируемой среде. Это означает, что присутствует больше контроля качества при дозировании бетона, размерах и проверках. У большинства производителей сборного железобетона есть сертифицированные техники и инженеры, которые контролируют и помогают команде в процессе производства.

Одним из них является то, что он производится в контролируемой среде. Это означает, что присутствует больше контроля качества при дозировании бетона, размерах и проверках. У большинства производителей сборного железобетона есть сертифицированные техники и инженеры, которые контролируют и помогают команде в процессе производства.

Еще одним важным преимуществом изготовления любых конструкций, в том числе бетонных, является сокращение задержек, вызванных плохими погодными условиями. Большинство заводов по производству сборного железобетона находятся в помещении и будут продолжать производить продукцию даже в плохих погодных условиях, которые обычно приводят к закрытию строительной площадки. В процессе установки сборный метод может занять всего несколько часов, а монолитный метод — недели или месяцы. В частности, в регионах с частыми дождями сборный железобетон может сократить продолжительность проекта на несколько месяцев, сводя к минимуму время, в течение которого ведутся земляные работы.

д.

д. е. за стеной или колонной, для доступа во время установки предусмотрена внешняя площадка или леса. На начальном этапе монтажа здания подрядчики на объекте предпочли последовательность оборачивания пола по горизонтали, но не ограничиваясь ею. В случае ручной цепной тали элементы в основном устанавливаются вертикально.

е. за стеной или колонной, для доступа во время установки предусмотрена внешняя площадка или леса. На начальном этапе монтажа здания подрядчики на объекте предпочли последовательность оборачивания пола по горизонтали, но не ограничиваясь ею. В случае ручной цепной тали элементы в основном устанавливаются вертикально.

Убедитесь, что весь персонал прошел обучение по защите от падения

Убедитесь, что весь персонал прошел обучение по защите от падения

Это деревянные или стальные панели, которые собираются, чтобы удерживать свежий бетон на месте достаточно долго для затвердевания. Эта опалубка может быть изготовлена плотниками или приобретена такими компаниями, как Dayton Superior Symons Panels или EFCO Forms.

Это деревянные или стальные панели, которые собираются, чтобы удерживать свежий бетон на месте достаточно долго для затвердевания. Эта опалубка может быть изготовлена плотниками или приобретена такими компаниями, как Dayton Superior Symons Panels или EFCO Forms. Прочность бетона часто подтверждается проведением испытаний на прочность при сжатии пробных бетонных цилиндров.

Прочность бетона часто подтверждается проведением испытаний на прочность при сжатии пробных бетонных цилиндров.

После осмотра на арматурный каркас наносится бирка, указывающая на то, что он одобрен для производства.

После осмотра на арматурный каркас наносится бирка, указывающая на то, что он одобрен для производства. При наличии отклонений от результатов бетона замешивают новую партию бетона. Во время этого процесса также берутся бетонные цилиндры для образцов.

При наличии отклонений от результатов бетона замешивают новую партию бетона. Во время этого процесса также берутся бетонные цилиндры для образцов. Отчеты об инспекциях, тесты бетонных цилиндров и сертификаты материалов хранятся в файле и при необходимости доступны подрядчику.

Отчеты об инспекциях, тесты бетонных цилиндров и сертификаты материалов хранятся в файле и при необходимости доступны подрядчику.