Содержание

Испытание бетона методом отрыва со скалыванием ГОСТ 22690-88

Прочность несущих и ограждающих конструкций в значительной мере зависит от характеристик используемых строительных материалов. Комплексное испытание бетона на отрыв со скалыванием относится к категории неразрушающих и позволяет с высокой точностью определить параметры и качество используемых смесей. Исследования проводятся согласно требованиям ГОСТ 22690-2015 с применение специальных приборов.

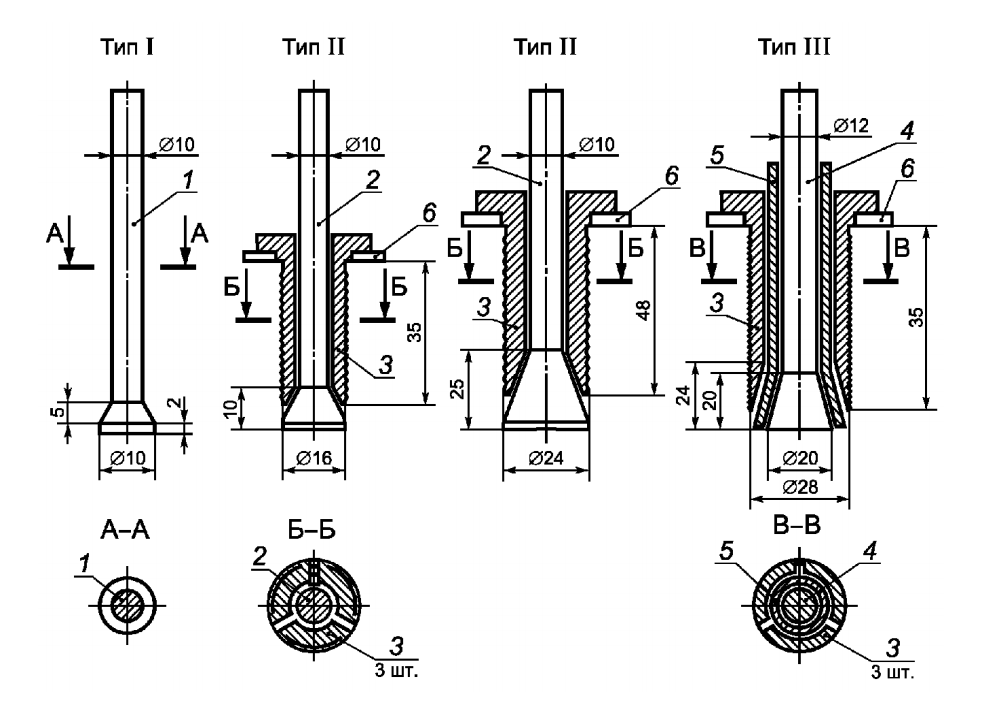

В нашей стране данная методика испытаний бетона получила широкое распространение в силу своей универсальности и удобству. Прочностные характеристики материала проверяются путем воздействия непосредственно на бетон конструкции и вызывающее его частичное скалывание. В ходе исследований определяется усилие, позволяющее оторвать фрагмент строительной конструкции с помощью заложенного в шпур лепесткового анкера.

Порядок проведения испытаний бетонных конструкций на отрыв со скалыванием

Описываемая методика контроля позволяет установить прочностные показатели материала в диапазоне измерений от 5 до 100 МПа. Данный способ испытаний применим для четырех разновидностей бетона:

Данный способ испытаний применим для четырех разновидностей бетона:

- легкие;

- тяжелые;

- мелкозернистые;

- напрягающие в монолитных и сборных железобетонных изделиях.

Исследование данного строительного материала путем отрыва анкера со скалыванием осуществляется в порядке, предписанном действующим ГОСТ:

- Подготовка оборудования и объекта.

- Проведение исследований и фиксация получаемых результатов.

- Обработка данных с использованием стандартных методик.

- Создание градуировочной зависимости.

Для выполнения программы изготавливают два вида образцов контрольные и основные из материалов того исследуемого вида. Отверждение их должно осуществляться в одинаковых условиях с испытуемыми изделиями. При этом основные образцы необходимы для определения косвенных характеристик бетонных смесей.

Подготовительные работы

Испытание строительных конструкций и ЖБИ с использованием данной методики потребует значительного времени. Перед проведением исследований бетона путем отрыва со скалыванием выполняется ряд подготовительных мероприятий:

Перед проведением исследований бетона путем отрыва со скалыванием выполняется ряд подготовительных мероприятий:

- Прибор и анкерное устройство осматриваются, проверяется их техническое состояние.

- Выбирается место установки прибора не обязательно ровное, кривизна поверхности при этом не должна препятствовать его применению.

- В исследуемой конструкции высверливают шпур, из которого удаляется пыль и мусор. При температуре окружающей среды ниже -10 °С отверстие и прилегающий массив по всей длине прогреваются.

Исследуемый участок, где планируется отрывать бетон со скалыванием, должен находиться на достаточном удалении от предварительно напряженной арматуры. Кроме того исследуемая зона не должна испытывать больших эксплуатационных нагрузок.

Процедура проведения исследований прочности бетона

Испытание бетона методом отрыва может проводиться, в том числе и с использованием анкеров, заложенных до момента заливки конструкции из цементно-песчаных смесей. Описываемая методика проверки прочностных характеристик бетона, при которой проходит отрыв и скалывание, предполагает выполнение ряда операций:

Описываемая методика проверки прочностных характеристик бетона, при которой проходит отрыв и скалывание, предполагает выполнение ряда операций:

- В заранее высверленный шпур вводится анкер лепестковый на полную глубину и фиксируется в нем.

- Производится монтаж прибора и соединение закладного устройства с ним.

- Постепенно повышают нагрузку (скорость возрастания –1,5 -3 кН/с).

- Фиксация показаний: силы и значения проскальзывания анкера (разница между глубиной шпура и отверстия, на которой происходит отрыв фрагмент материала от массива).

Полученный результат – сила вырыва вноситься в протокол испытаний и используется для построения градуировочной зависимости. При этом точность измерения показателя проскальзывания закладного анкера должны быть не менее 0,1 мм.

Обработка результатов

Зафиксированные в ходе исследований данные позволяют оценивать прочность упомянутого материала по величине приложенной нагрузки, при которой происходит скалывание. Значение силы, при которой отрывается фрагмент бетона в результате скалывания, умножается на поправочный коэффициент. Последний вычисляется по следующей формуле:

Значение силы, при которой отрывается фрагмент бетона в результате скалывания, умножается на поправочный коэффициент. Последний вычисляется по следующей формуле:

γ=h2/(h- Δh)2,

где h – величина заглубления анкера,

а Δh – значение проскальзывания.

Если максимальная длина части материала, которая была оторвана в ходе испытания, более чем вдвое превышает минимальную, то результат считается ориентировочным. Аналогичным образом поступают, если глубина шпура превышает величину проскальзывания анкера на 5% и больше. Использование ориентировочных значений для определения класса прочности материала недопустимо.

Испытания признаются недействительными, если глубина вырыва отличается от длины анкера на 10% или на расстоянии, не превышающем глубину отверстия, обнаруживается арматура.

Преимущества и особенности метода исследований

Одним из главных достоинств описываемого метода является высокая точность в широком диапазоне измерений. Москва – лидер по количеству возводимых объектов и подобные испытания бетона на отрыв с последующим скалыванием востребованы. Данный способ оценки прочности материала единственный из методов, позволяющий построить градуировочную зависимость без разрушения конструкции.

Москва – лидер по количеству возводимых объектов и подобные испытания бетона на отрыв с последующим скалыванием востребованы. Данный способ оценки прочности материала единственный из методов, позволяющий построить градуировочную зависимость без разрушения конструкции.

При контроле характеристик с использованием данного метода необходимо учитывать климатические условия, а также ряд иных факторов. В частности, толщина изделия должна быть вдвое больше заглубления анкера, а расстояние межу точками измерений превышать данное значение пятикратно. Заказать испытания бетона путем отрыва со скалыванием в Москве по доступной цене можно непосредственно на нашем сайте или позвонив по контактному телефону.

Испытание бетона методом отрыва со скалыванием

Прочность ограждающих и несущих конструкций напрямую зависит от свойств строительных материалов, которые использовались при их возведении. Комплексные испытания бетона – это способ определить характеристики материала. К неразрушающему методу контроля относится и испытание бетона на отрыв со скалыванием, в ходе которого определяется прочность бетона монолитных конструкций. Данные исследования проводятся по ГОСТ 22690-2015 с использованием специализированного оборудования – механического силовозбудителя по типу «домкрат» с динамометром и регистрирующим устройством.

Данные исследования проводятся по ГОСТ 22690-2015 с использованием специализированного оборудования – механического силовозбудителя по типу «домкрат» с динамометром и регистрирующим устройством.

Метод стал популярным ввиду удобства и универсальности. Прочность материала проверяют воздействием на бетон, который находится в конструкции, — материал частично скалывают. При испытаниях бетона на отрыв определяют усилие, которое позволяет оторвать фрагмент сооружения с помощью лепесткового анкера, заложенного в шпур.

Как проводятся исследования

Данный метод дает возможность определить прочность материала в пределах 5-100 МПа. Применяют для 4-х видов бетона:

- легких;

- мелкозернистых;

- тяжелых;

- напрягающих, установленных в сборных и монолитных ж/б сооружениях.

Порядок проведения также определяет ГОСТ. Контроль проводится поэтапно и включает:

- Подготовку объекта, оборудование.

- Непосредственно исследование с последующей фиксацией полученных результатов.

- Обработку сведений с применением стандартных методик.

- Разработку градуировочной зависимости.

Рассмотрим каждый этап подробно.

Подготовительные мероприятия

Испытание бетона на отрыв требует значительной подготовки. Перед проведением контроля материала выполняются следующие работы:

- Осмотр измерительного прибора и анкерного устройства, проверка технического состояния оборудования.

- Выбор места, где будет устанавливаться прибор. Поверхность не обязательно должна быть ровной, но кривизна не должна препятствовать использованию оборудования. Также, место проведения испытания не должно содержать арматурных стержней и иных металлических включений. Поэтому перед исследованием, конструкцию проверяют на наличие арматурной сетки и отмечают ее местоположение для того, чтобы испытание было максимально корректным.

- Высверливание шпура в исследуемой конструкции с последующим удалением мусора и пыли. В зимнее время этот этап включает в себя прогрев отверстия и прилегающего материала при температуре ниже -10 градусов Цельсия по всей длине.

Существует ряд условий. Так, исследуемый участок, где будут отрывать бетон, должен располагаться в значительном удалении от предварительно напряженной арматуры. Также данная зона не должна находиться под большими эксплуатационными нагрузками и быть густоармированной.

Порядок проведения

Испытания проводятся также с применением анкеров, которые закладываются до начала бетонирования конструкций. Но в преобладающем большинстве случаев методика контроля предполагает проведение ряда операций, среди которых:

- Введение лепесткового анкера в заранее высверленный шпур в уже готовой конструкции. Устройство вводят на всю глубину и плотно фиксируют.

- Установка прибора, соединение анкера с прибором. Необходимо убедиться, что прибор плотно прилегает к конструкции.

- Подача нагрузки и постепенное ее увеличение со скоростью возрастания от 1,5 до 3 кН/с.

- Регистрация показаний после вырыва анкера из конструкции. Фиксируются сила и значение проскальзывания анкера.

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

Если наибольшая длина части оторванного в ходе контроля материала превышает минимальную больше чем вдвое, то результат относят к примерным. Также поступают, если глубина шпура больше, чем на 5% показателя проскальзывания анкера. Недействительными испытания признают, если глубина вырыва на 10% отличается от глубины заделки анкера или если в кратере отрыва обнажается арматура на расстоянии от анкера, меньшем, чем глубина его заделки.

В итоге получают результат – показатель силы вырыва, который вносят в протокол испытаний. На основании показателей строят градуировочную зависимость. При этом погрешность измерений параметра проскальзывания анкера должна быть не меньше 0,1 мм.

Обработка полученных результатов

Сведения, зафиксированные во время испытаний, понадобятся для оценки прочности бетона по величине проложенной нагрузки, во время которой произошло скалывание. Показатель силы вырыва умножают на поправочный коэффициент, который вычисляют по специальной формуле.

Показатель силы вырыва умножают на поправочный коэффициент, который вычисляют по специальной формуле.

Градуировочная зависимость строится не во всех случаях. Она не нужна, когда идет проверка отдельных конструкций или в начальный период строительства. Потому что в таких ситуациях невозможно провести необходимое количество испытаний для построения данной зависимости. Более подробно о расчетах написано в ГОСТ 18105-2018.

Особенности методики

Главное достоинство исследований на отрыв – это высокая точность в большом диапазоне измерений. Этот способ – единственный, который позволяет выстроить градуировочную зависимость, не разрушая бетонную конструкцию. Есть факторы, которые нужно учитывать при использовании метода:

- Расчеты градуировочной зависимости при выполнении контроля производятся с учетом параметров, которые могут исказить результаты, например, климатических условий.

- Прочность бетонного сооружения, которую определяют посредством сжатия, может иметь большую погрешность, ввиду неоднородности материала.

- В сравнении с другими способами неразрушающего контроля, метод отрыва относится к самым точным и информативным. Но чтобы получить максимально точные результаты по прочностным характеристикам конструкции, лучше все-таки использовать разрушающие методики испытаний.

Аккредитованная строительная лаборатория IRONCON-LAB применяет разные методы контроля бетонных конструкций. Воспользоваться услугами можно в Москве и Московской области. Испытания проводятся в оборудованных помещениях либо в полевых условиях. По результатам испытаний составляется протокол, где инженеры указывают данные после проверки материала. Для исследований применяется современное измерительное оборудование, гарантирующее высокую точность полученных результатов.

Что такое резка в металлообработке?

Что такое резка в металлообработке?

28 июля 2021 г. 14:15

Если вы регулярно читаете наш блог, вы, вероятно, уже поняли, что производство металла — это очень сложное ремесло, в котором используется бесчисленное множество процессов и методов. Для того, чтобы ваш проект был таким, каким вы его хотите, необходимо иметь общее представление об этих различных процессах. Сегодня мы поговорим о резке металла.

Для того, чтобы ваш проект был таким, каким вы его хотите, необходимо иметь общее представление об этих различных процессах. Сегодня мы поговорим о резке металла.

Что такое резка металла?

Проще говоря, резка металла — это процесс отделки, при котором с листового металла удаляются нежелательные материалы. Этот процесс стал предпочтительным для крупных производителей из-за простоты его выполнения и отсутствия побочных продуктов, которые он производит.

Понимание процесса стрижки

Резка выполняется путем разрезания куска листового металла лезвием, которое чаще всего прикрепляется к инструменту или машине. Место разреза контролируется выпрямляющим рычагом, который позволяет размещать лист металла в точном месте.

После размещения листового металла с помощью выпрямляющего рычага верхнее лезвие опускается и прижимает металл к нижнему лезвию, создавая точный разрез.

Один из наиболее распространенных инструментов для стрижки называется настольными ножницами. Слесарные ножницы устанавливаются на верстаке и чаще всего бывают небольшими, легкими и простыми в использовании.

Другим типом ножниц являются гильотинные ножницы или механические ножницы. Эти машины немного сложнее, поскольку в качестве источника энергии они используют либо гидравлику, либо электричество. Хотя механические ножницы немного сложнее настольных, они считаются более быстрыми и эффективными, особенно для крупных производителей.

В чем разница между стрижкой и высечкой?

Если вы знакомы с процессами производства металлов, вам может быть интересно, в чем разница между резкой и высечкой. На самом деле, это процессы резки или отделки, которые включают использование лезвия для удаления лишнего материала или создания желаемой формы листового металла. Основное отличие состоит в том, что при стрижке используются лезвия с прямыми краями, тогда как лезвия, используемые при высечке, изогнуты.

Основное отличие состоит в том, что при стрижке используются лезвия с прямыми краями, тогда как лезвия, используемые при высечке, изогнуты.

Преимущества

Как мы упоминали во вступительной части, резка ножницами стала популярной и общепринятой практикой в производстве металлов. Действительно, процесс имеет ряд явных преимуществ.

Для начала металл не нужно нагревать, чтобы его можно было резать. Процесс чаще всего проводят при комнатной температуре или когда металл холодный.

Во-вторых, количество создаваемых отходов значительно меньше, чем при других методах изготовления. Это позволяет производителям экономить на очистке и выполнять процесс намного быстрее.

Наконец, резку можно использовать для самых разных металлов, включая нержавеющую сталь, бронзу, алюминий, медь и железо, и это лишь некоторые из них.

Недостатки

Хотя стрижка имеет множество заметных преимуществ, есть и некоторые потенциальные недостатки, о которых следует знать.

Во-первых, исключительно твердые металлы, такие как вольфрам, нельзя резать.

Во-вторых, при неаккуратной резке листы из нержавеющей стали могут деформироваться.

Заключительные мысли

Нетрудно понять, почему резка ножницами по-прежнему так популярна среди производителей металла по всему миру. Простота, с которой его можно выполнить, и его возможность использовать с множеством различных металлов позволяют производителям работать более эффективно и достигать точных результатов почти во всех своих проектах.

Если у вас есть дополнительные вопросы о резке металла или о вашем следующем процессе изготовления металла в целом, обратитесь к нашему дружелюбному и знающему персоналу Meta Fab в Хиллсборо, штат Орегон. Как всегда, мы рады помочь всем, чем можем.

Обучение стрижке овец | Вам нужно подстричься Стрижка Некоторых овец стригут вручную ножницами или ручными лезвиями. Профессиональный стрильщик может постричь овцу менее чем за 2 минуты. Мировой рекорд — 37,9 секунды. Рекорд был установлен в 2016 году Иваном Скоттом из Ирландии. Скотт установил еще один рекорд, постриг 867 ягнят всего за 9 часов. Посмотреть вас Овец обычно стригут один раз в год, обычно перед окотом Плинтус Новые технологии Свежесрезанные овцы Непрерывный рост Овечья шерсть |

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

часы. Мэтту Смиту из Новой Зеландии принадлежит рекорд по количеству стрижки овец — 731 овца за 9 часов. Наибольшее количество мериносовых овец, постриженных за 8 часов, составляет 497, что является рекордом, установленным Лу Брауном из Новой Зеландии. Рекорд по стрижке лезвиями был установлен более 100 лет назад, когда легендарный стригальщик Джеки Хоу стриг 321 овцу за 7 часов 40 минут.

часы. Мэтту Смиту из Новой Зеландии принадлежит рекорд по количеству стрижки овец — 731 овца за 9 часов. Наибольшее количество мериносовых овец, постриженных за 8 часов, составляет 497, что является рекордом, установленным Лу Брауном из Новой Зеландии. Рекорд по стрижке лезвиями был установлен более 100 лет назад, когда легендарный стригальщик Джеки Хоу стриг 321 овцу за 7 часов 40 минут. Плинтус — это когда нежелательно

Плинтус — это когда нежелательно Они также разработали «робот»

Они также разработали «робот»