Содержание

Мелкозернистый бетон: свойства и состав

Мелкозернистый бетон характеризуется отсутствием крупнофракционных частиц щебня и гравия. Другие названия – «песчаный бетон», «пескобетон». Мелкозернистая бетонная смесь применяется в тонкостенных конструкциях, для заполнения стыков между элементами, формирования гидроизоляционного слоя. Нормативный документ, определяющий ее состав и характеристики, – ГОСТ 26633-2012.

Состав мелкозернистого бетона

При производстве этого строительного материала используют:

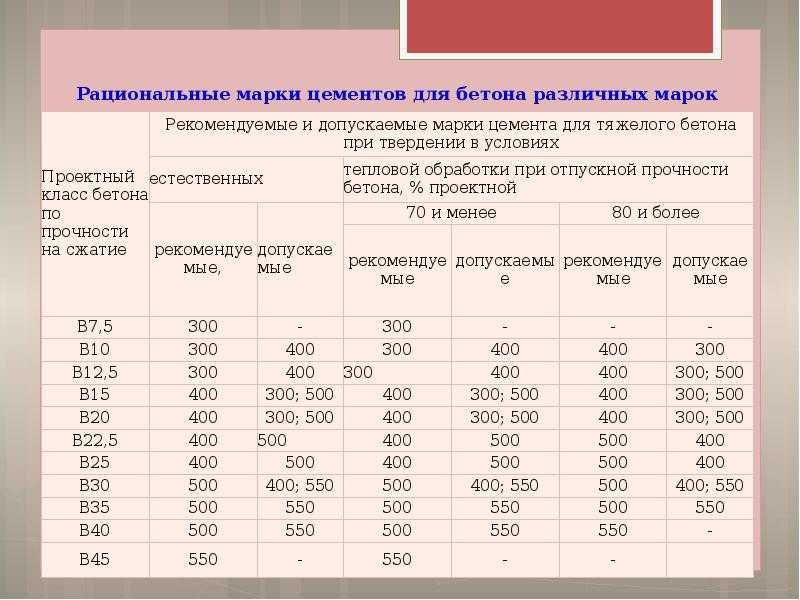

- Вяжущее. Чаще всего это портландцемент с минеральными добавками до 20%. Марки М400 и М500.

- Мелкий заполнитель. Это может быть измельченная известь, зола, наиболее популярен очищенный карьерный или речной песок с фракцией до 2,5 мм. Мелкий песок обычно обогащается измельченным гравием.

- Воду питьевого качества или проверенную в лаборатории на предмет выявления вредных примесей, снижающих качество конечного продукта.

- Добавки.

Это пластификаторы, регуляторы времени твердения, вещества, повышающие морозостойкость затвердевшего продукта.

Это пластификаторы, регуляторы времени твердения, вещества, повышающие морозостойкость затвердевшего продукта.

Совет! Популярная добавка, улучшающая стойкость бетона к повышенной влажности и высоким температурам, – силикат кальция. Продукт с добавками силиката кальция выдерживает температуру до +1200°C.

Для объемного армирования элементов и конструкций, изготовленных из мелкозернистого бетона, может использоваться фибра – металлическая и неметаллическая (в основном – из стекловолокна).

Особенности пескобетона

Этот вид бетона эффективен в своих областях применения, благодаря ряду особенностей:

- Однородный состав. Благодаря этому качеству, смесь имеет высокую плотность, которая обеспечивает прочность создаваемых конструкций.

- Хорошая подвижность, благодаря отсутствию крупнофракционных частиц. Смесь легко заливается даже в самые труднодоступные места. Такой бетон вибропрессом не обрабатывают, поскольку смесь может наполниться воздухом.

- Возможность получения составов с различными техническими и эксплуатационными характеристиками, благодаря изменению номенклатуры и процентного содержания используемых компонентов.

- Неподверженность расслаиванию, благодаря чему готовый к применению продукт можно перевозить на дальние расстояния.

- Возможность автоматизации нанесения смеси на вертикальные и горизонтальные поверхности.

Минусом этого материала является трудность обработки затвердевшего элемента из-за его высокой твердости. При изготовлении мелкозернистой бетонной смеси требуется повышенное (по сравнению с традиционным бетоном) количество вяжущего.

Снизить его расход можно путем введения дробленного гравия.

Области применения мелкозернистого бетона

Смеси с мелкофракционными заполнителями эффективны при создании густоармированных конструкций. Бетоны классического состава с такой задачей справляются хуже. Также мелкозернистые смеси используются для:

- ремонта трещин и заполнения швов;

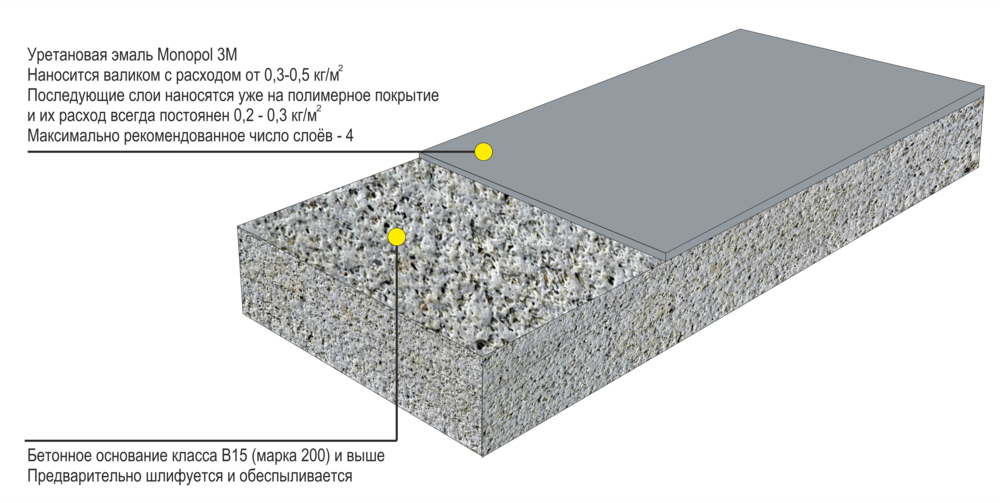

- формирования стяжки перед проведением гидро- и теплоизоляционных работ;

- изготовления плитки для мощения, бортового камня, других элементов оформления ландшафта;

- заливки дорожек;

- изготовления тонкостенных бетонных изделий и конструкций.

что это такое, состав, применение

Мелкозернистый бетон – это строительный материал, что включен в ряд тяжелых бетонов, предполагает использование в составе мелкого заполнителя с фракцией максимум 10 миллиметров. Данный тип бетонов часто применяют в строительстве тонкостенных конструкций, дорожных работах, для заделки трещин/швов при ремонте изделий и т.д.

Мелкозернистые бетоны готовятся практически так же, как и обычные, отличие заключается лишь в том, что при отсутствии крупного наполнителя в составе смеси увеличивается водопотребность раствора и вследствие этого повышается объем цемента. Для сокращения расходов используют высококачественный песок и усиленный уплотнитель.

Благодаря мелкому заполнителю удается добиться однородной структуры, с большей пористостью, более высокой прочностью. Улучшенная консистенция положительно влияет на вязкость смеси и удобоукладываемость. Мелкозернистый бетон применяется в самых разных сферах, предполагает точное соблюдение технологии приготовления, обладает специфическими преимуществами и недостатками.

Содержание

- 1 Понятие о материале

- 2 Особенности

- 3 Соединение компонентов

- 4 Область применения

- 5 Процесс приготовления

- 5.1 Распределение песка на фракции

- 5.2 Соединение с вяжущим веществом

- 5.3 Отмеривание воды

- 5.4 Соединение компонентов

- 5.5 Пневмонабрызг

- 6 Заключение

Понятие о материале

Мелкозернистый бетон – это искусственный бетонный камень, который производят с использованием цемента, песка разной фракции, воды. Такой бетон еще называют песчаным. Обычно величина наполнителя, который включают в состав, не превышает 2 миллиметров. В процессе смешивания песка с цементом и водой начинается химическая реакция, создающая прочный монолит.

Главные преимущества мелкозернистого бетона:

- Высокий коэффициент прочности на растяжение/изгиб.

- Возможность менять разные свойства материала – увеличивать прочность, морозостойкость, водонепроницаемость.

- Хорошая стойкость к вибрационным нагрузкам.

- Прекрасная трансформационная способность готового раствора.

- Максимально однородная структура за счет отбора наполнителя.

- Широкий выбор методов создания бетонной конструкции/изделия.

- Показатель морозостойкости в 2 раза выше в сравнении с обычным бетоном.

- Высокая водонепроницаемость при условии, что под мелкозернистый бетон состав подобран верно.

- Удобство транспортировки, отсутствие вероятности отслаивания.

- Высокая плотность камня благодаря специфической структуре компонентов.

- Продукт подходит для изделий любой прочности, разнообразных форм.

Из недостатков стоит выделить такие, как: высокий коэффициент твердости и сложности в механической обработке, увеличенный расход вяжущего, усадка при заливке/отливе изделий.

Особенности

Бетоны тяжелые и мелкозернистые готовятся на основе трех составляющих – вода, цемент и наполнители. Величина наполнителей бывает разной, для обычных бетонов используют мелкие (песок) и крупные (щебень, гравий). А вот для мелкозернистого раствора выбирают только песок фракции до 2.5 миллиметров. Также в состав могут вводиться разнообразные добавки для улучшения тех или иных свойств.

А вот для мелкозернистого раствора выбирают только песок фракции до 2.5 миллиметров. Также в состав могут вводиться разнообразные добавки для улучшения тех или иных свойств.

Основные особенности мелкозернистого бетона:

- Однородность состава и максимальная плотность, что влияет на прочность (она на 30% минимум выше в сравнении с аналогичными марками обычного бетона).

- Раствор подвижный из-за отсутствия крупных фракций, поэтому его легко можно заливать в труднодоступные места, отливать сложные формы и т.д.

- Чтобы в массу не попал воздух, этот тип бетона не рекомендуют вибрировать. При воздействии вибропресса в раствор попадает воздух, появляются пузыри, понижающие прочность.

- Благодаря пористости бетон хорошо сохраняет тепло.

- Стоимость материала получается сравнительно невысокой.

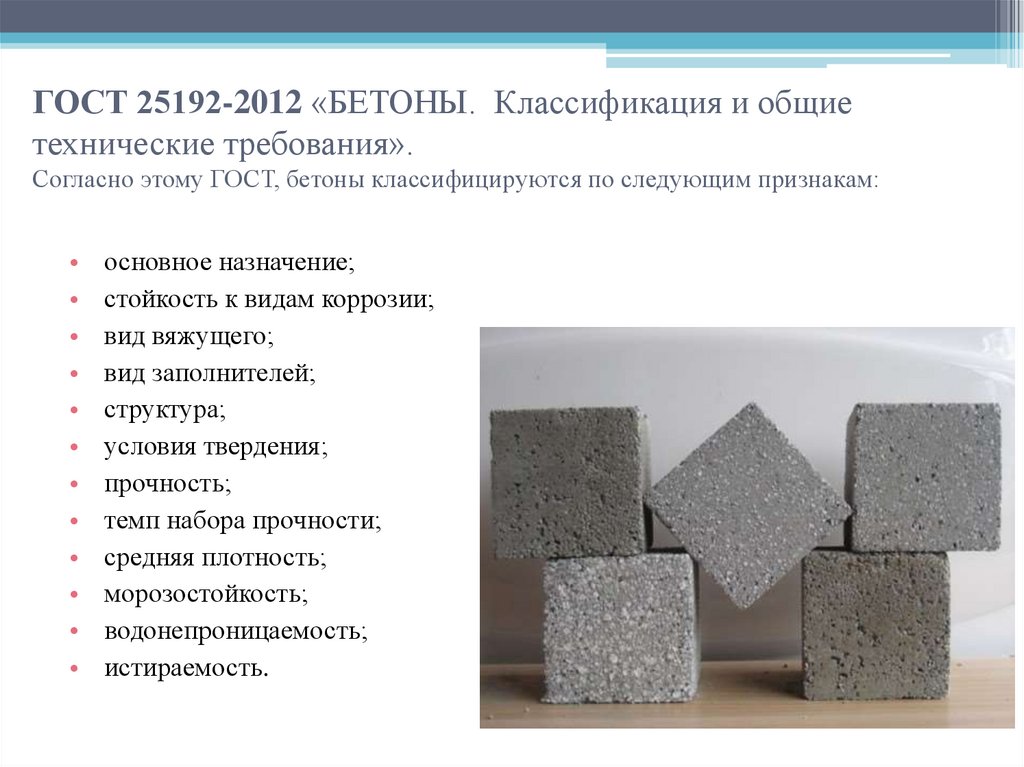

Можно варьировать пропорции и компоненты, менять состав для получения наилучшего варианта раствора мелкозернистого бетона (это что касается домашней заливки каких-то изделий, конструкций). В строительстве же соотношение компонентов в смеси и ее состав регламентирует ГОСТ 26633-91. Допускается введение в состав пластификаторов, а также измельченного шлака, золы и других мелкодисперсных добавок для повышения прочности.

В строительстве же соотношение компонентов в смеси и ее состав регламентирует ГОСТ 26633-91. Допускается введение в состав пластификаторов, а также измельченного шлака, золы и других мелкодисперсных добавок для повышения прочности.

Свойства песчаного бетона во многом схожи с традиционным бетоном. Из отличий стоит выделить лишь такие: наличие мелкозернистого наполнителя, полное отсутствие крупных частиц, удвоение содержания цемента.

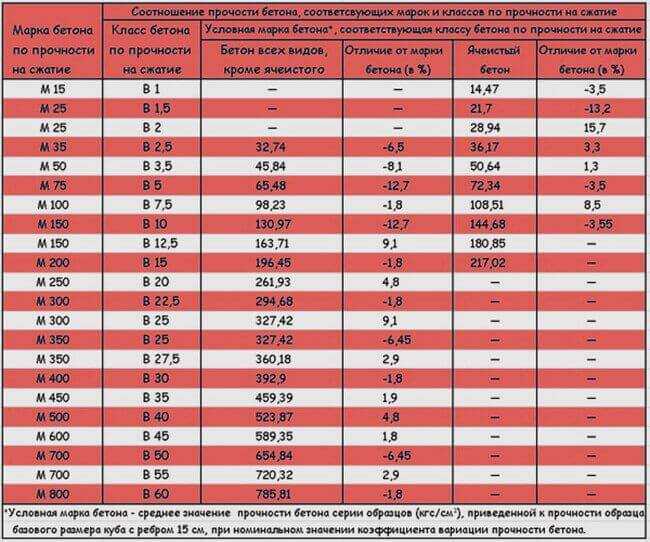

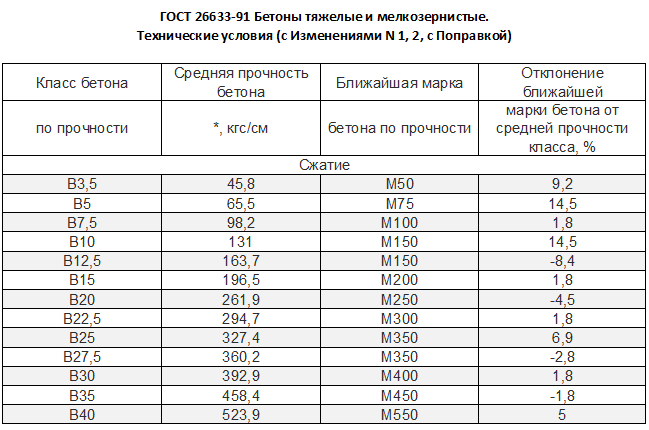

Бетон маркируется по стандарту, уровень прочности варьируется в пределах В3.5-В80, на характеристики влияют пропорции и качество используемых компонентов.

Соединение компонентов

Все входящие в состав мелкозернистого бетона компоненты подбирают в соответствии со стандартом. В процессе подбора фракций песок просеивают через три вида сита. Сначала просеивают через сетку с ячейками величиной 2.5 миллиметров и получают первую фракцию. Потом просеивают сквозь сито с ячейками 1.2 миллиметра, далее берут сито с еще меньшими ячейками 0.135 миллиметров.

Сначала просеивают через сетку с ячейками величиной 2.5 миллиметров и получают первую фракцию. Потом просеивают сквозь сито с ячейками 1.2 миллиметра, далее берут сито с еще меньшими ячейками 0.135 миллиметров.

При замешивании мелкозернистого бетона берут 20-60% от общего веса песка первой группы, а остальное заполняют второй и третьей (самой мелкой) фракцией. Цемент в смеси выступает как в роли вяжущего, так и в роли несущего компонента для крепкого связывания фракций песка. В связи с этим цемента нужно больше нормы и лучше выбирать марки М400/М500. Дополнительно применяют добавки для увеличения качества и прочности.

Область применения

В большинстве случаев мелкозернистый бетон применяют для создания армированных конструкций и изделий. Из-за частоты прутьев расположенной арматуры классический раствор проникнуть во все места не может, а мелкозернистый заливается во все труднодоступные зоны.

Основное преимущество мелкозернистого бетона – его подвижность, поэтому смесь часто используют в ремонте швов, трещин, при заделке разных деформаций. До гидроизоляционных работ нередко стяжку готовят заливкой именно мелкозернистого раствора. Не обходятся без мелкозернистого раствора и в строительстве дорог, он актуален для производства бордюров/плитки тротуарной.

До гидроизоляционных работ нередко стяжку готовят заливкой именно мелкозернистого раствора. Не обходятся без мелкозернистого раствора и в строительстве дорог, он актуален для производства бордюров/плитки тротуарной.

Где обычно используют мелкозернистый бетон:

- Создание бетонных изделий методом отлива (арки, бордюры, брусчатка и т.д.).

- Производство тонкостенных конструкций с густым или сложным армированием.

- Приготовление растворов для заделки разного типа щелей и швов в монолитном бетоне.

- Возведение сооружений и зданий на песчаных карьерах, щебневых.

- Прокладка дорожных покрытий – тут актуальны высокие показатели морозостойкости, прочности, водонепроницаемости мелкозернистых бетонов.

- Самые разные армоцементные конструкции.

- Производство бетонных труб малого/большого диаметра, в том числе труб для отвода агрессивных вод.

- Создание элементов для монтажа гидротехнических сооружений.

- Заливка плит перекрытия для монтажа навесов в сельскохозяйственных сооружениях (где важно покрыть большие пролеты).

- Арочные конструкции для перекрытия внушительных пространств (в оборудовании выставочных павильонов, к примеру).

Бункерные сооружения, отлив больших емкостей для хранения жидких/сыпучих материалов, веществ.

Процесс приготовления

Независимо от того, нужен ли мелкозернистый раствор в пределах Москвы или в регионе, заказать такую смесь можно на любом заводе. Также можно приготовить своими руками – в процессе есть определенные нюансы, но сложностей возникнуть не должно.

На что обратить особое внимание:

- Цемент должен быть максимально свежим, чтобы сохранить все характеристики.

- В растворе не должно быть затвердевших кусков.

- Все наполнители тщательно очищаются от грязи, глины, примесей.

Распределение песка на фракции

Сначала готовят все сухие компоненты, особое внимание уделяя песку. Песок должен быть чистым, просеянным через три сита и смешанным таким образом: более крупный в объеме 50-60% общего объема, остальная часть отводится средней и мелкой фракции в одинаковых объемах.

Какие сита используются:

- Крупная фракция – 5-1.25 миллиметров.

- Средняя фракция – 1.25-0.3 миллиметров.

- Мелкая фракция – 0.3-0.15 миллиметров.

Соединение с вяжущим веществом

Далее смешивают песок и цемент. Обычно берут портландцемент марок М400/М500, подходят коррозионностойкие сульфатостойкие и пуццолановые цементы. Пропорции компонентов могут быть разными в зависимости от назначения бетона, условий эксплуатации, других требований и предполагаемых характеристик. Для получения прочного бетона цемент и песок берут в пропорции 1:1.5, более слабый получается в пропорции 1:1.35.

Стандартный рецепт (1:3) не подходит, так как песок мелкий и цемента просто будет не хватать для обволакивания каждой частицы. Таким образом, смесь получится недостаточно прочной и не соответствующей требованиям.

Отмеривание воды

Объемы воды и добавок могут также разниться. Если в состав вводятся пластификаторы, то их добавляют в отмерянную воду. Воды в составе должно быть достаточно для обеспечения текучести, плотности, прочности раствора при затвердевании в монолит. Определяющий параметр в данном случае – реологические свойства рабочего раствора.

Воды в составе должно быть достаточно для обеспечения текучести, плотности, прочности раствора при затвердевании в монолит. Определяющий параметр в данном случае – реологические свойства рабочего раствора.

Соединение компонентов

Все компоненты тщательно перемешиваются в емкости бетономешалки. Тут осуществляются приготовление и утрамбовка раствора. Очень важно уделять внимание характеристикам смеси, следовать пропорциям и в случае увеличения объема цемента добавлять больше воды.

Но сильно отступать от технологии не стоит, так как такие эксперименты могут стать причиной повышения плотности и понижения прочности. Если же цемента в растворе будет мало, это скажется на комфорте кладки и может нарушить целостность конструкции.

Пневмонабрызг

Данная технология с каждым днем становится все более популярной ввиду эффективности, качества результата, скорости и простоты. Мелкозернистый бетон по параметрам прекрасно подходит для указанного специфического способа укладки.

Пневмонабрызг предполагает нанесение раствора с использованием специального пистолета и раствора (цемента, песка, стекловолокна). В емкость аппарата подаются все компоненты одновременно, внутри уже смешиваются и отправляются в трубу, где под воздействием сжатого воздуха выходит смесь волокна с раствором. Таким веществом заполняют приготовленную заранее форму, потом материал укатывают валиком.

Особенностью процедуры является то, что на смесь постоянно воздействует сжатый воздух, даже в процессе транспортировки. Такая технология позволяет улучшить качество бетона за счет вытеснения воды и полученный в итоге монолит отличается от песчано-цементного своими свойствами в лучшую сторону.

Заключение

Мелкозернистый бетон – материал, который актуален для использования в самых разных сферах ввиду определенных специфических свойств. При условии соблюдения технологии его приготовления и введения в состав правильно обработанных и подобранных компонентов технические характеристики бетон демонстрирует очень высокие.

При условии соблюдения технологии его приготовления и введения в состав правильно обработанных и подобранных компонентов технические характеристики бетон демонстрирует очень высокие.

Основные требования для получения качественного раствора – тщательная очистка песка и просеивание его через 3 сита с разной величиной ячеек, оптимальное соотношение разных фракций песка, верная пропорция песка и цемента, а также соответствующий объем воды. Пластификаторы вводятся опционально, с четким соблюдением инструкции.

Мелкозернистый бетон: значение и свойства: объяснение с видео

🕑 Время чтения: 1 минута

Мелкозернистый бетон, также известный как песчаный бетон, определяется как бетон, в котором крупный заполнитель заменен песком или любым другим наполнительный материал. Максимальный размер мелких заполнителей, используемых в мелкозернистом бетоне, составляет 10 мм.

Посмотреть видео о мелкозернистом бетоне здесь>>

Мелкозернистый бетон набирает популярность в современном строительстве благодаря следующим особенностям:

- Мелкие заполнители отличаются высокой технологичностью

- Могут использоваться для возведения различных конструкций

- Могут быть изготовлены из недорогого местного песка или вторичного песка

обычный бетон.

Состав:

- Значение мелкозернистого бетона

- Прочность мелкозернистого бетона

- Факторы, влияющие на прочность мелкозернистого бетона

- Высококачественный мелкозернистый бетон (HPFGC)

- Влияние добавок на свойства мелкозернистого бетона

- Преимущества мелкозернистого бетона

- Часто задаваемые вопросы

Крупный заполнитель является важным компонентом обычной бетонной смеси. В регионах с дефицитом крупных заполнителей в качестве альтернативы можно использовать мелкозернистый бетон. В мелкозернистом бетоне мелкий заполнитель используется как потенциальная замена крупному заполнителю.

Мелкозернистый бетон с различными функциональными свойствами получают путем изменения состава и структуры обычного бетона с использованием наполнителей и добавок. Мелкозернистый поризованный бетон различной плотности и прочности может быть получен с использованием определенных добавок и технологий.

Область применения мелкозернистого бетона практически незаменима для любого другого вида бетона. Бетон мелкозернистый используется при строительстве:

Бетон мелкозернистый используется при строительстве:

- Тонкостенные конструкции, обычно армированные полимерными или стальными ткаными сетками

- Архитектурные формы

- Мощение

- Дорожные покрытия

Прочность мелкозернистого бетона

— прочность гранулированного бетона (R) как:

Где,

А – коэффициент, значение которого для высококачественных материалов А=0,8, для среднекачественных А=0,75 и для некачественных А=0,65;

V a = объем захваченного воздуха;

C,W = Содержание цемента и воды в кг/м 3 ;

R c = Прочность цемента, МПа.

Факторы, влияющие на прочность мелкозернистого бетона

Поскольку мелкозернистый бетон представляет собой бетон, богатый песком и частицами наполнителя, основным фактором, влияющим на его прочность, является качество мелких заполнителей. Качество мелких заполнителей влияет на основные свойства мелкозернистого бетона в большей степени, чем для обычного бетона.

Согласно нескольким исследованиям, замена крупного заполнителя мелким песком в бетоне снижает прочность на 25-30%. В некоторых случаях его прочность может быть в два-три раза выше, чем у обычного бетона.

В целом на прочность мелкозернистого бетона влияют следующие факторы:

- Водоцементное отношение

- Прочность цемента

- Качество заполнителей

- Удобоукладываемость свежего бетона

- Наличие и количество добавок

- Условия отверждения

На рис. 1 ниже показаны параметры диаметра потока (FD) и удобоукладываемости (P) для мелкозернистого бетона, разработанного для различных водоцементных отношений (В/Ц).

Рис. 1: Изменение параметров текучести (FD) и удобоукладываемости (P) для мелкозернистого бетона, разработанного для различных водоцементных отношений (В/Ц)

На Рис. 2 ниже показано изменение прочности на изгиб (Rf) мелкозернистого бетона с рядовым бетоном (Rcmp). Кривые 1 и 2 представляют собой прочность на изгиб песка и обычного бетона соответственно. Прочность пескобетона на растяжение представлена как 3,9.0003 Рисунок-2: Изменение прочности на изгиб (Rf) мелкозернистого бетона по сравнению с обычным бетоном (Rcmp)

Прочность пескобетона на растяжение представлена как 3,9.0003 Рисунок-2: Изменение прочности на изгиб (Rf) мелкозернистого бетона по сравнению с обычным бетоном (Rcmp)

Структурные изменения в мелкозернистом бетоне влияют на его деформационные свойства. Модуль упругости мелкозернистого бетона на 20-30% меньше, чем у обычного бетона. Они также имеют более высокую ползучесть и усадку по сравнению с обычным бетоном.

Высококачественный мелкозернистый бетон (HPFGC)

Высококачественный мелкозернистый бетон (HPFGC) считается новым поколением пескобетона, который может показать прочность, долговечность и производительность по сравнению с высокопроизводительным бетоном. Основной состав ГПВГ – цемент, песок, наполнитель, добавка и вода. Здесь используется высокореактивный пуццолановый материал для улучшения свойств обычного мелкозернистого бетона до HPFGC.

Влияние добавок на свойства мелкозернистого бетона

Бетон комбинируют с многокомпонентными системами вместо традиционных материалов, чтобы соответствовать требованиям рыночной экономики и решать проблемы строительства. Композиционные вяжущие, такие как гипсовые, магнезиальные вяжущие, комплексные модификаторы, минеральное сырье и другие интенсивные технологии могут быть использованы для преобразования обычного бетона в многокомпонентный композитный бетон.

Композиционные вяжущие, такие как гипсовые, магнезиальные вяжущие, комплексные модификаторы, минеральное сырье и другие интенсивные технологии могут быть использованы для преобразования обычного бетона в многокомпонентный композитный бетон.

Применение мелкозернистого бетона в капитальном гражданском и строительном строительстве ограничено из-за пониженной усадки и трещиностойкости. Влияние усадки на структурные свойства мелкозернистых бетонов решается введением композиционных вяжущих при их приготовлении.

Композитные вяжущие повышают технологичность строительства и снижают трудоемкость при заливке бетона. Введение добавок помогает мелкозернистому бетону принимать сложные архитектурные формы.

Преимущества мелкозернистого бетона

Мелкозернистый многокомпонентный бетон имеет следующие преимущества:

- Получается мелкодисперсная однородная структура высокого качества.

- Материальная модификация бетона с мелким заполнителем с использованием мультикомпонентов повышает эффективность бетона.

- Мелкозернистый многокомпонентный бетон обладает высокой тиксотропностью и технологичностью.

- Мелкозернистый бетон обеспечивает новые архитектурные и конструкционные решения, такие как гибридные конструкции, тонкостенные конструкции, слоистые конструкции, изделия переменной плотности, дорожные покрытия и т. д.

- Мелкозернистый многокомпонентный бетон может быть разработан для улучшения теплоизоляции, гидроизоляционные и декоративные свойства.

- Мелкозернистый бетон дает возможность использовать местные и недорогие материалы вместо обычного крупнозернистого бетона.

Часто задаваемые вопросы

Что такое мелкозернистый бетон?

Мелкозернистый бетон определяется как бетон, в котором крупный заполнитель заменен песком или любым наполнителем. Максимальный размер мелких заполнителей, используемых в мелкозернистом бетоне, составляет 10 мм.

Каково применение мелкозернистого бетона?

Мелкозернистый бетон используется для следующих целей:

1. Строительство смешанных конструкций

Строительство смешанных конструкций

2. Строительство тонкостенных конструкций

3. Строительство слоистых конструкций

4. Архитектурные украшения

5. Поризованные бетонные покрытия

6. Тротуарные покрытия

Какие факторы влияют на свойства мелкозернистого бетона?

Основными факторами, влияющими на свойства мелкозернистого бетона, являются:

1. Водно-цементное отношение

2. Прочность цемента

3. Качество заполнителей

4. Удобоукладываемость свежего бетона

5. Наличие и количество добавок

6. Условия отверждения

Подробнее

23 Типы бетона, используемого в строительстве, и их применение

Как предотвратить образование сот в бетонных конструкциях?

Различные типы составов для отверждения бетона, их свойства и применение

UHPC — FineConcrete

Fine Concrete, LLC — одна из избранной группы фирм в США, имеющих сублицензию на проектирование и производство с использованием Ductal®, УЛЬТРАВЫСОКОЭФФЕКТИВНЫЙ БЕТОН.

У нас есть опыт и годы предыдущих проектов компании LaFarge Holcim Concrete Company, одного из крупнейших производителей бетона в мире, и, в частности, подразделения Ductal®, первого обладателя трех патентов UHPC.

Этот инновационный материал позволяет производить бетонные элементы, которые в 10 раз прочнее обычного бетона. UHPC обладает беспрецедентной прочностью на изгиб, что позволяет создавать более изящные, тонкие, легкие и элегантные конструкции. Химия находится на переднем крае, но при этом сохраняет естественные качества бетона.

У нас есть команда сертифицированных инженеров UHPC, имеющих лицензию на проектирование наших конструкций и систем по всей Северной Америке.

Характеристики Ductal®

DUCTAL® армирован волокнами и обладает прочностью на растяжение, в отличие от обычного бетона. Он достигает этого инженерного подвига, постепенно поглощая приложенную энергию и эффективно распределяя ее по всей матрице. Эти механические свойства позволяют создавать очень тонкие конструкции практически без пассивной стальной арматуры. DUCTAL® — это СВЕРХВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ, разработанная и запатентованная французской компанией LaFarge International. LaFarge — один из крупнейших производителей цемента, бетона и заполнителей в мире, в котором работает около 70 000 человек. FineConcrete работает напрямую с LaFarge North America в Канаде.

DUCTAL® — это СВЕРХВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ, разработанная и запатентованная французской компанией LaFarge International. LaFarge — один из крупнейших производителей цемента, бетона и заполнителей в мире, в котором работает около 70 000 человек. FineConcrete работает напрямую с LaFarge North America в Канаде.

DUCTAL® имеет многочисленные преимущества по сравнению с обычным бетоном:

ВЫСОКАЯ ПРОЧНОСТЬ Ductal® – это пластичный материал, созданный путем объединения портландцемента, микрокремнезема, кварцевой муки, мелкого кварцевого песка, высокоактивного понизителя воды, воды и стали или органические волокна.

ДОЛГОВЕЧНОСТЬ Ductal® намного прочнее обычного бетона. Благодаря более прочному бетону, испытанному при давлении 28 000 фунтов на квадратный дюйм, Ductal® выдерживает истирание и суровые условия окружающей среды. Обычный бетон имеет ограниченные показатели прочности 3500–5000 фунтов на квадратный дюйм, он пористый и не обладает прочностью на растяжение.

ПЛОТНОСТЬ Крупнейший заполнитель в Ductal® составляет 500 микрон, что дает очень плотный материал, что делает его устойчивым к окрашиванию и нулевым проникновением воды. Дизайнерские смеси Ductal® устойчивы к химическим веществам и солям, огнестойки и взрывоустойчивы. Обычный бетон более пористый и, следовательно, более подвержен растрескиванию, окрашиванию и деградации из-за условий замораживания/оттаивания. Поскольку Ductal® менее пористый, он устойчив к царапинам и пятнам. Эта сверхтонкая матрица дизайна также создает поверхность, способную создавать сложные детали с неограниченным количеством текстур поверхности, отделки и цветов.

БЕЗ ВНУТРЕННЕЙ СТАЛЬНОЙ АРМАТУРЫ Ductal® выдерживает растяжение и обычно не требует внутреннего армирования. Мы отливаем более тонкие профили для более легких деталей, что обеспечивает экономию средств и преимущества для окружающей среды, а также свободу эстетического дизайна.

УЛУЧШЕННАЯ ПОКРЫТИЕ Поверхность UHPC имеет гладкую улучшенную поверхность, однородную по внешнему виду, и позволяет выполнять процессы после заливки, включая кислотную промывку, пескоструйную обработку или мокрую алмазную полировку.

БОЛЬШОЙ РАЗМЕР ПАНЕЛИ Благодаря прочности, присущей Ductal®, панели большего размера обеспечивают больше вариантов дизайна и меньше соединений материала. Уменьшенная стальная основа и точки соединения обеспечивают значительную экономию средств.

КОНСТРУКТИВНЫЕ СМЕСИ Ductal® может быть спроектирован как конструктивный элемент, интегрированный с готовой поверхностью, что исключает повторяющиеся системы.

УСТОЙЧИВОСТЬ Ductal® использует значительно меньше воды, чем обычный бетон, производит минимальное количество отходов при изготовлении и обеспечивает более длительный срок службы, что позволяет получить кредиты LEED для всего проекта (см. ниже). Без внутренней стали элементы легко восстанавливаются и перерабатываются.

Сравнение основных свойств

ИНФОРМАЦИЯ О КРЕДИТАХ LEED®

В следующих таблицах перечислены потенциальные кредиты LEED®, которым могут способствовать некоторые проекты Ductal®, в зависимости от приложения. Для получения более подробной кредитной информации LEED® о конкретном проекте свяжитесь с представителем Ductal®.

Для получения более подробной кредитной информации LEED® о конкретном проекте свяжитесь с представителем Ductal®.

Технические характеристики

В таблице ниже приведены общие значения характеристик материала, полученные в ходе тестовых процедур, указанных в рекомендациях UHPC.

Поведение при сжатии

Ductal® демонстрирует отличные характеристики при сжатии: в 4-8 раз выше, чем у обычного бетона. Поведение при сжатии является почти линейно-упругим вплоть до максимального напряжения и не вызывает повреждения материала на этом этапе. Кривая напряжения – деформация образца Ductal® с металлическими волокнами.

Поведение материала Ductal® при изгибе

Ductal® с металлическими волокнами содержит 2% по объему металлических волокон или более 50 миллионов металлических волокон на кубический метр. Волокна придают материалу пластичность при изгибе (т. е. при нагрузке на изгиб выше предела упругости возникают микротрещины, и волокна удерживают трещины плотно закрытыми, обеспечивая пластичность, а не внезапное или хрупкое разрушение), как показано на рис. следующий график.

следующий график.

Поведение пластичности, наблюдаемое при изгибе, характеризуется множественными трещинами до пиков напряжения, без локализации и без наличия каких-либо крупных трещин.

Усадка и ползучесть

Усадка и ползучесть, пожалуй, самые замечательные свойства Ductal®. Испытания на ползучесть проводились во Франции в Центральной школе Нанта и в Центральной лаборатории мостов и дорог (LCPC), а также в Соединенных Штатах в Исследовательском центре Федерального управления автомобильных дорог (FHWA) в Маклине, штат Вирджиния, США.

Для обычного бетона коэффициент ползучести может достигать 3-4; для высокопрочного бетона она уменьшается, но зарегистрированная деформация остается выше, чем упругая деформация. Коэффициент ползучести Ductal® составляет менее 0,8, а если применяется термическая обработка, коэффициент ползучести составляет менее 0,2, как показано на рисунке ниже. Как правило, для расчетов принимается значение 0,3.

Поскольку водоцементное отношение очень низкое, Ductal® не дает усадки при высыхании. Наблюдается эндогенная усадка (от 300 до 400 мкм/м), но при термообработке усадка завершается к концу обработки и последующей остаточной усадки нет, как показано на рисунке ниже.

Наблюдается эндогенная усадка (от 300 до 400 мкм/м), но при термообработке усадка завершается к концу обработки и последующей остаточной усадки нет, как показано на рисунке ниже.

Усталостное поведение

Испытания на усталость предварительно нагруженных образцов проводились в CSTB. Приложенная нагрузка составляла от 10 до 90% предела упругости. На рисунке ниже показана кривая раскрытия трещины в зависимости от количества циклов. Примечание. При 1,2 миллиона циклов увеличения раскрытия трещины, т. е. распространения трещины, не происходит.

Анализ скорости увеличения прогиба в зависимости от количества циклов показывает, что приложенная нагрузка ниже порога выносливости материала. При расчете конструкции конструкций, подвергающихся усталостным воздействиям, рабочее напряжение ограничивается сопротивлением материала прямому растяжению. Представленные выше результаты подтверждают, что применение правила UHPC особенно надежно в случае изделий Ductal® с металлическими волокнами.

Поведение при пожаре

Материалы Ductal® относятся к классу «M0» (негорючие). Специальный состав Ductal®-AF был разработан для повышения огнестойкости. В этой рецептуре используются металлические волокна, к которым добавляются органические волокна. Испытания на огнестойкость ISO 834 нагруженных и ненагруженных колонн и балок были проведены в Научно-техническом центре дю Батимент (CSTB – Марн-ла-Валле) и в VTT в Финляндии. Эти испытания продемонстрировали превосходную стойкость материала и практически полное отсутствие растрескивания. На фотографии ниже показан столбец до и после огневого испытания ISO.

Свойства материала при высоких температурах

Характеристика Ductal® при высоких температурах была проведена в CSTB в Гренобле, в SFC во Франции, в Брауншвейгском университете в Германии, в Миланском политехническом институте в Италии и в Imperial Лондонский колледж в Великобритании. Краткое изложение результатов приведено ниже.

Изменение сопротивления сжатию в зависимости от температуры

Испытания на сжатие при высоких температурах проводились на образцах Ductal®.

Это пластификаторы, регуляторы времени твердения, вещества, повышающие морозостойкость затвердевшего продукта.

Это пластификаторы, регуляторы времени твердения, вещества, повышающие морозостойкость затвердевшего продукта.