Содержание

Прочность кирпича, марки, класс и предел прочности кирпича

Выбирая строительный материал, необходимо обращать внимание на его главные технические характеристики, которые располагают к созданию комфортного и долговечного объекта. Прочность кирпича — один из показателей качества материала, позволяющий оценить, для каких целей он окажется наиболее актуальным. Разные виды кирпичных изделий применяются в различных сферах строительства, и марка прочности нередко является определяющим фактором при выборе материала.

Прочность стены определяется следующими нюансами:

-

Прочность кирпича на сжатие является способностью изделия выдерживать нагрузку и механическое воздействие, оказывая сопротивление и не проявляя признаков разрушения и деформации. Определить возможности материала в этом направлении просто — достаточно знать его марку, которая определяет предел прочности кирпича в соотношении килограммов на квадратный сантиметр при осуществлении воздействия на изделие. Средние показатели строительного кирпича: 75 кгс/см2 и его марка называется М75.

Средние показатели строительного кирпича: 75 кгс/см2 и его марка называется М75.

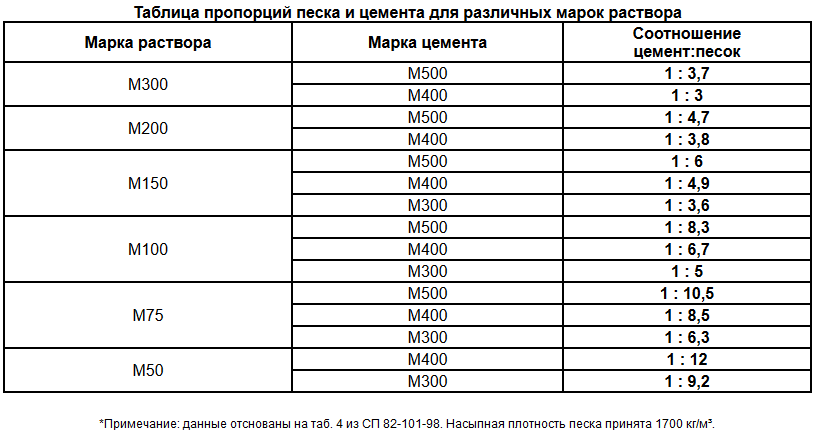

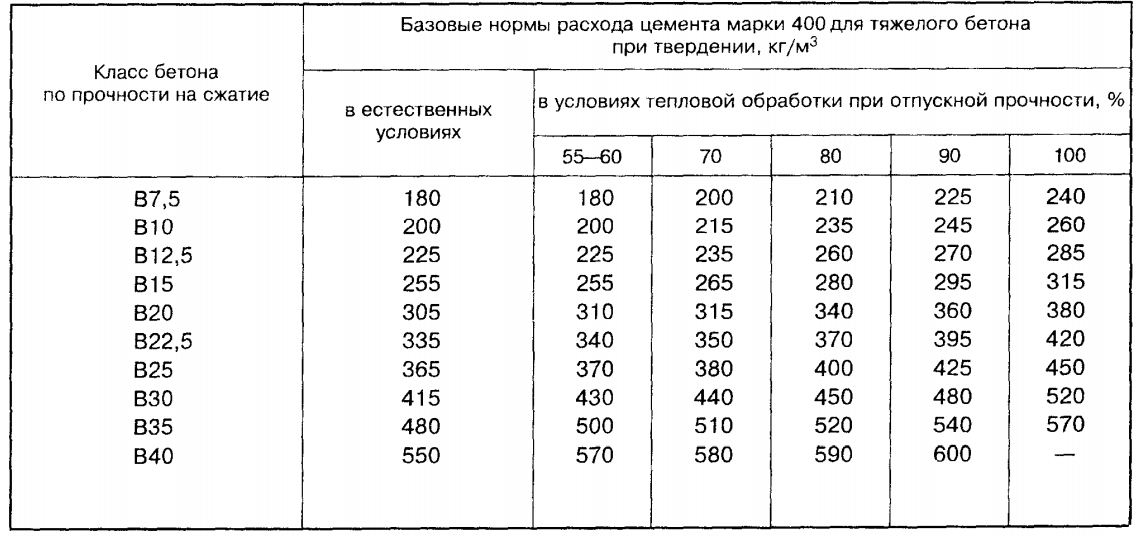

- На прочность кирпича и стены, которая выложена из него влияет и марка раствора. Она свидетельствует о давлении, оказываемом в килограммах на квадратный сантиметр при условии проявления нагрузки на кладку. К примеру, раствор марки М25 способен выдерживать воздействие в 25кгс/см2 и в зависимости от марки он позволит сделать стену более крепкой и устойчивой к повреждениям. Марка раствора увеличивается в соответствии с увеличением цемента в его составе. Чем больше марка раствора — тем выше и марка второго компонента. Так раствору М 200 подойдет цемент марки М 500.

- Для увеличения прочности кладки специалисты рекомендуют следить за равномерным заполнением цементным раствором строительных швов.

Чем выше прочность кирпича, который вы выбрали для строительства, тем более устойчивым к механическим воздействиям и повреждениям окажется строение, которое вы планируете возвести.

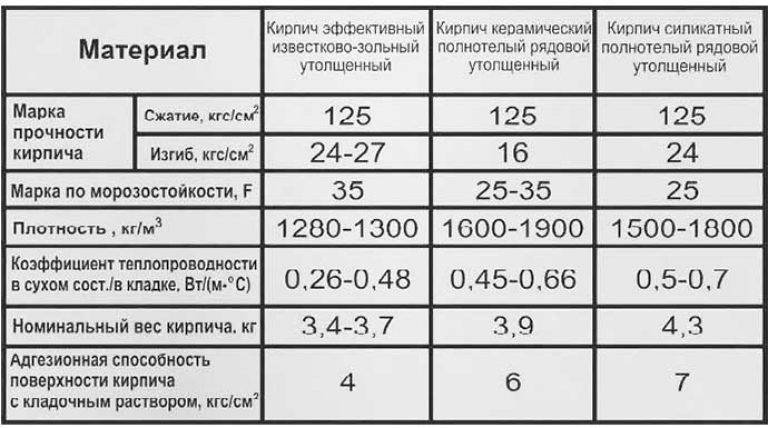

Прочность разных видов кирпича

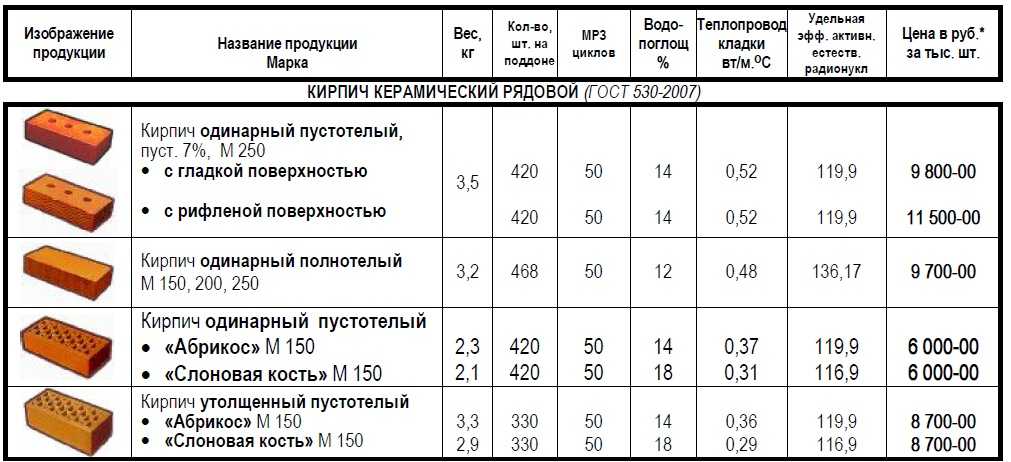

В современном строительстве используется весь спектр кирпичных изделий, которым отдают предпочтение при осуществлении кладки, мощении, облицовке, создании декоративных элементов интерьера. В зависимости от типа материала прочность кирпича может разниться.

- Силикатный кирпич изготавливают с использованием смеси песка и извести посредством парового воздействия в автоклаве. Его производство не занимает много времени и относительно не дорогое, а прочность полученного материала равна М200.

- Керамический кирпич создают из глиняной смеси в процессе обжига и в финале получается крепкое изделие, прочность которых несколько выше, чем у силикатных, М 300.

- Гиперпресованный кирпич имеет марку М 350 и собирает в своем составе цемент, ракушечник, известняк и добавки.

- Клинкерный кирпич обладает высокими показателями прочности и среди представителей материала этого типа можно найти те, которые обладают маркой М 1000, что позволяет использовать материал для мощения и в тех сферах, где он будет подвержен постоянному механическому воздействию.

Марки прочности кирпича

Приобретая строительные материалы, интересуйтесь маркой их прочности, так как для выполнения различных задач этот показатель будет иметь большое значение. Строительство личного дома предполагает использование высокопрочных изделий, они же находят применение и в промышленности. Определение прочности кирпича производят посредством выбора 5 изделий из выпущенной партии, которые проверяют на устойчивость изгибу и сжатию, в результате чего, присваивают марки прочности кирпича.

В зависимости от данных, полученных в процессе эксперимента, материалам может быть присвоена одна из восьми возможных марок. Среди них М75, М100, М125, М150, М200, М250 и М300. Планируя условия использования объекта, специалисты отдают предпочтение той или иной марке прочности кирпича. Например, для возведения малоэтажных домов с 2–3 этажами подходит материал с прочностью М100, а укладка фундамента и строительство высоток требует больших показателей: М150 и М200. Более высокие марки предполагаются для создания несущих фундамента, массивных зданий и построек, в конструкции которых большое давление оказывается на нижний ряд кладки.

Более высокие марки предполагаются для создания несущих фундамента, массивных зданий и построек, в конструкции которых большое давление оказывается на нижний ряд кладки.

Отечественное законодательство четко описывает характеристики, которым должна соответствовать продукция, выпускаемая для строительства. Прочность кирпича по госту оговаривается в отдельных статьях и зависит от состава материала.

Существует ряд ситуаций, в которых сложно переоценить значение класса прочности кирпича. Речь идет об облицовке фасада здания. Приобретая облицовочный кирпич, стоит помнить, что он испытывает высокие ударные нагрузки и чаще подвергается механическому воздействию от ветра и морозов. Прочность также показывает способность изделия сопротивляться перепадам температур и не допускать поглощения влаги.

Для покупки высококачественного прочного кирпича, подходящего для строительства малоэтажных и высотных зданий, облицовки фасадов, укладки фундамента и мощения дорожек, обращайтесь в компанию «УниверсалСнаб»!

Каменные Материалы И Кирпич

Работа каменной кладки как несущей конструкции определяется механическими свойствами материалов, из которых ведется кладка. Для правильного понимания работы каменных конструкции требуется несколько дополнить и развить те общие сведения о механических свойствах каменных материалов, которые излагаются в курсах строительных материалов.

Для правильного понимания работы каменных конструкции требуется несколько дополнить и развить те общие сведения о механических свойствах каменных материалов, которые излагаются в курсах строительных материалов.

Маркировка камня и кирпича

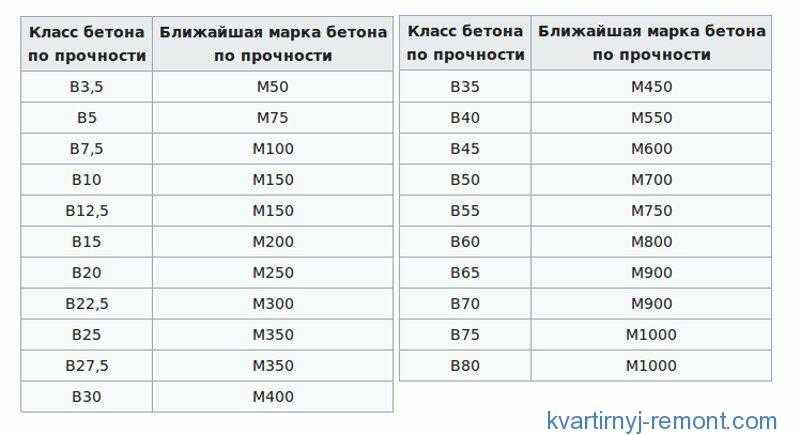

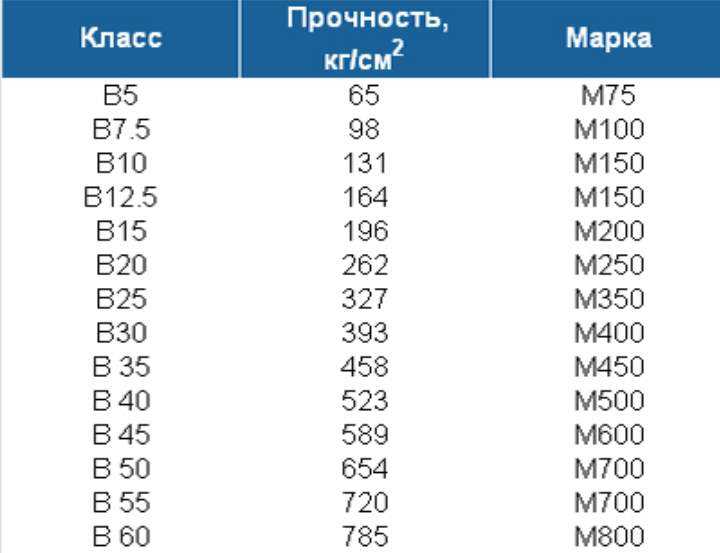

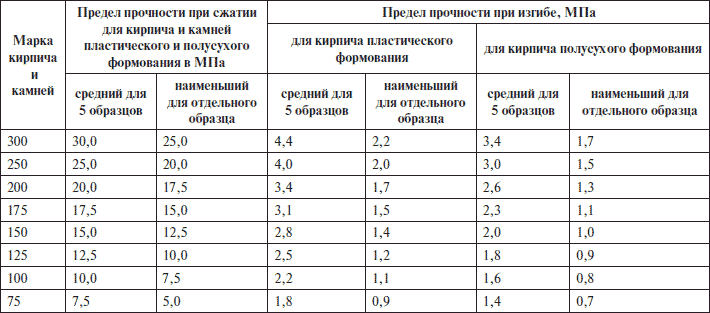

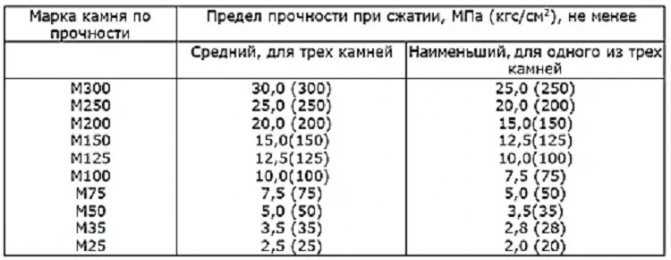

Основной характеристикой материалов, которые должны нести определенные нагрузки в конструкции, является их прочность. По аналогии с бетоном прочность камня и кирпича оценивается марками, которые обозначают предел прочности (временное сопротивление) образца определенной формы при испытании на сжатие. Для кирпича и камня искусственного и естественного установлена следующая сетка марок:

- Каменные материалы высокой прочности, марка 300-1000 кг/см2: естественный камень высокой прочности, клинкер;

- Каменные материалы средней прочности, марка 100-250 кг/см2: слабый естественный камень, прочный кирпич и тяжелые бетонные камни;

- Каменные материалы низкой прочности, марки: 15-75кг/см2: слабый кирпич, легкобетонные камни, легкие естественные камни.

Если камни имеют различное строение в разных направлениях, например пустотелые блоки, слоистый ракушечник и т. п., то марка обозначает временное сопротивление камня при испытании в том направлении, в каком он работает в кладке на сжатие.

Марка пустотелых бетонных камней, кирпичей и керамических блоков определяется по площади сечения брутто.

Форма и размер образца камня при испытании устанавливаются соответствующими стандартами на материал. Для естественных камней высокой прочности в целях уменьшения величины разрушающей силы образцам придается форма кубика небольших размеров: 10х10х10 см и 7х7х7 см. Материал в малых образцах показывает завышенное значение прочности. Поэтому если камни испытываются в образцах размером меньше 15х15х15 см, то марка исчисляется умножением полученного результата испытания на коэффициент 0,8.

Указания по испытанию кирпича даны ниже.

Марка камней и кирпича, применяемых во влажных условиях, например в фундаментах, определяется испытанием образцов в насыщенном водой состоянии. При этом снижение прочности в сравнении с прочностью в сухом состоянии должно быть не более 250. Большее падение прочности при увлажнении свидетельствует о размокании камня, которое будет продолжаться и в дальнейшем, и сделает камень совершенно непригодным для строительства.

При этом снижение прочности в сравнении с прочностью в сухом состоянии должно быть не более 250. Большее падение прочности при увлажнении свидетельствует о размокании камня, которое будет продолжаться и в дальнейшем, и сделает камень совершенно непригодным для строительства.

Строительство из кирпича

В основном, в строительстве применяются три вида кирпича: 1) красный кирпич, который называется по стандарту: “кирпич глиняный обыкновенный”, 2) силикатный кирпич и 3) легковесный кирпич. Последний вид кирпича включает в себе самые разнообразные сорта кирпича, объединенные одним общим признаком — малым объемным весом (меньше 1 500 кг/м3). Сюда относится кирпич пористый, трепельный, глино-трепельный, пустотелый, дырчатый, шлаковый и др.

Марки кирпича, которые производятся сейчас нашей промышленностью стройматериалов, приведены в таблице на рис. 1.

Массовыми марками для красного кирпича являются марки 75 и 100. Марку 75 дают кустарные предприятия с примитивным оборудованием, марку 100-150 дают заводы, построенные или реконструированные в последние годы. Лучшие заводы Москвы, Ленинграда, Харькова, Киева и других городов дают частично кирпич марки 200. По особому заказу эти заводы могут дать кирпич марки 250 и 300.

Лучшие заводы Москвы, Ленинграда, Харькова, Киева и других городов дают частично кирпич марки 200. По особому заказу эти заводы могут дать кирпич марки 250 и 300.

Рис. 1. Марки кирпича отечественного производства

Силикатный кирпич производится марок 75-125. Можно поднять марку силикатного кирпича до 150-200 путем добавления в силикатную массу молотого кварцевого песка.

Показатели прочности на сжатие в значительной степени зависят от методов испытания кирпича. В качестве основного метода нашим стандартом установлено испытание образца из двух распиленных половинок кирпича, склеенных тестом из цемента марки 250 или 300 (рис. 2). Верхняя и нижняя грани выравниваются тем же цементным тестом или притиркой на плите. До испытания образцы выдерживаются 3-4 дня.

Одна прочность на сжатие еще недостаточно характеризует работу кирпича в кладке.

Для полной характеристики прочности кирпича в кладке существенное значение имеют также показатели прочности на изгиб и на срез. Кроме того низкие показатели прочности на изгиб и на срез придают кирпичу повышенную хрупкость и вызывают большое количество боя при перевозке и перекладке кирпича.

Кроме того низкие показатели прочности на изгиб и на срез придают кирпичу повышенную хрупкость и вызывают большое количество боя при перевозке и перекладке кирпича.

Рис. 2. Испытание кирпича на сжатие

Испытания кирпича

Испытание на изгиб производится по схеме балки, свободно лежащей на двух опорах при пролете 20 см, нагруженной сосредоточенной силой посередине пролета (рис. 3). Опоры могут быть любые — катковые или призменные с закругленным ребром. Нагрузка передается через валик или ребро призмы. За 3-4 дня до испытания в местах опирания кирпича на опоры выделываются на нем по уровню полоски из цементного теста марки 250-300. Временное сопротивление изгибу определяется условно по формуле сопротивления материалов без учета отступлений, вызываемых наличием большого количества структурных трещин в теле кирпича, которые оказывают различное влияние в сжатой и растянутой зонах: Rизг = M/W = 3Pl/2bh².

Рис. 3. Испытание кирпича на изгиб

Испытание для определения временного сопротивления кирпича срезу производится по схеме двойного среза (рис. 4). Кирпич укладывается плашмя на широкие призматические опоры, расположенные на расстоянии 15 см. Давление на кирпич производится через шарнирный валик и нож с двумя режущими ребрами, расстояние между которыми равно расстоянию между нижними опорами. На кирпиче выделываются из цементного теста две опорные плоскости снизу в местах опирания на опоры и две полоски сверху под ребрами ножа. Временное сопротивление фрезу определяется по формуле: Rср = P/2F = P/2bh.

4). Кирпич укладывается плашмя на широкие призматические опоры, расположенные на расстоянии 15 см. Давление на кирпич производится через шарнирный валик и нож с двумя режущими ребрами, расстояние между которыми равно расстоянию между нижними опорами. На кирпиче выделываются из цементного теста две опорные плоскости снизу в местах опирания на опоры и две полоски сверху под ребрами ножа. Временное сопротивление фрезу определяется по формуле: Rср = P/2F = P/2bh.

Рис. 4. Испытание кирпича на срез

Прочность кирпича

Отсутствие устойчивого соотношения между прочностью кирпича на изгиб и на срез объясняется влиянием трещин. При испытании на изгиб любая трещина в средней части кирпича, где имеется большой изгибающий момент, вызывает значительное понижение прочности на изгиб. При испытании на срез оказывают влияние только трещины попадающие случайно в сечение, по которому происходит срез. Отсюда следует, что трещиноватый кирпич дает относительно низкие показатели прочности на изгиб и в то же время может иметь высокие показатели на срез. Для нашего массового кирпича решающим показателем, определяющим его работу в кладке, является прочность на изгиб. Кирпич с пониженными показателями на изгиб и на срез дает пониженную прочность кладки. Кроме того существенное значение имеет однородность партии кирпича. Резкие колебания прочности отдельных кирпичей сильно снижают прочность кладки. Поэтому не следует допускать отклонения прочности отдельных кирпичей на сжатие ниже 0,6 от средних показателей и на изгиб и на срез ниже 0,5. При более низких показателях прочности для отдельных кирпичей вся партия относится к низшей марке.

Для нашего массового кирпича решающим показателем, определяющим его работу в кладке, является прочность на изгиб. Кирпич с пониженными показателями на изгиб и на срез дает пониженную прочность кладки. Кроме того существенное значение имеет однородность партии кирпича. Резкие колебания прочности отдельных кирпичей сильно снижают прочность кладки. Поэтому не следует допускать отклонения прочности отдельных кирпичей на сжатие ниже 0,6 от средних показателей и на изгиб и на срез ниже 0,5. При более низких показателях прочности для отдельных кирпичей вся партия относится к низшей марке.

Таким образом для отнесения кирпича в определенной марке и распространения на него установленных допускаемых напряжений недостаточно знать только среднюю прочность на сжатие. Полноценный кирпич определенной марки должен удовлетворять показателям, указанным в таблице на рис. 5.

Для решения некоторых задач требуется знание упругих свойств кирпича. Величина модуля упругости кирпича колеблется в больших пределах в зависимости от степени обжига и прочности кирпича. Для кирпича среднего обжига может быть принято значение модуля упругости R1 по формуле: Е = βR1.

Для кирпича среднего обжига может быть принято значение модуля упругости R1 по формуле: Е = βR1.

Коэффициент β принимается: для кирпича марки 100 — β = 500, и для М200 — β = 400.

Рис. 5. Показатели прочности кирпича, необходимые для отнесения его к определенной марке

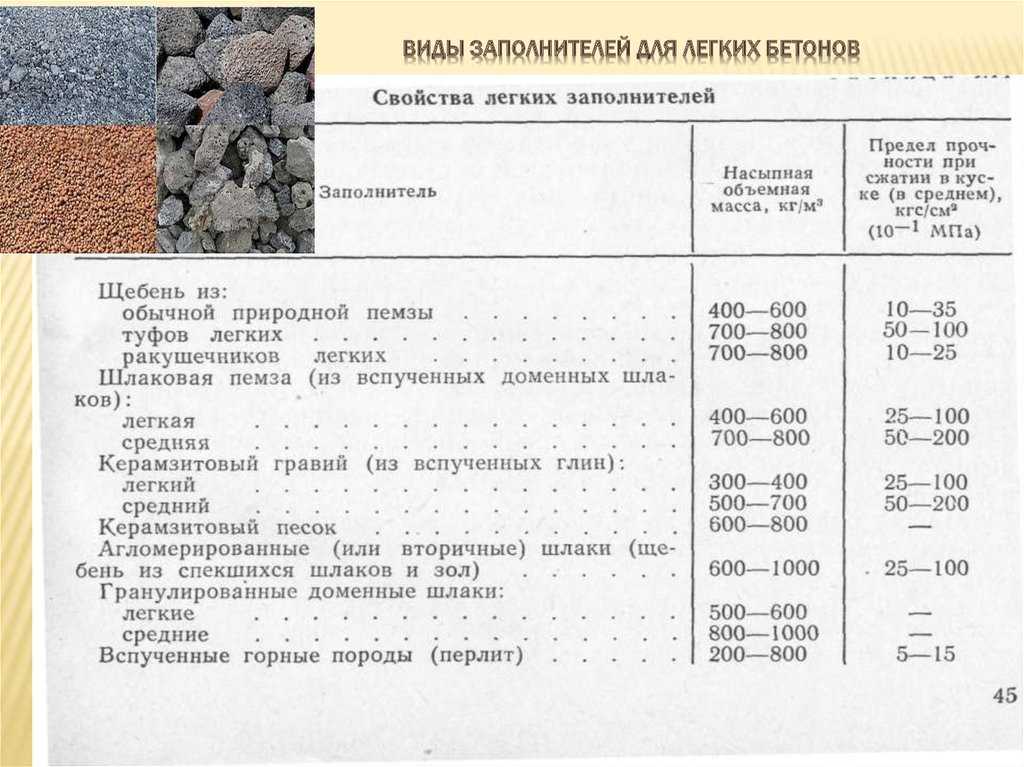

Влияние свойств заполнителя на бетон

Влияние свойств заполнителя на бетон

Свойства бетона

Бетон представляет собой смесь вяжущего материала, заполнителя и воды.

Заполнителем принято считать инертный наполнитель, на долю которого приходится от 60 до

80 процентов объема и от 70 до 85 процентов веса бетона.

Хотя заполнитель считается инертным наполнителем, он является необходимым компонентом

который определяет тепловые и упругие свойства бетона и

стабильность размеров. Совокупность классифицируется как два разных

типы, грубые и тонкие. Крупный заполнитель обычно больше 4,75 мм.

(осталось на сите № 4), а мелкий заполнитель менее 4,75 мм

(прохождение сита №4). Прочность заполнителя на сжатие является важным

Прочность заполнителя на сжатие является важным

Фактор выбора агрегата. При определении прочности

обычный бетон, большинство бетонных заполнителей в несколько раз прочнее, чем

другие компоненты в бетоне и, следовательно, не влияют на прочность

из бетона нормальной прочности. Бетон с легким заполнителем может быть более

зависит от прочности заполнителей на сжатие.

Другие физические и минералогические свойства заполнителя должны быть известны

перед смешиванием бетона для получения желаемой смеси. Эти свойства

включают форму и текстуру, градацию размера, содержание влаги,

удельный вес, реактивность, прочность и насыпной удельный вес. Эти свойства

наряду с соотношением вода/цементный материал определяют

прочность, работоспособность и долговечность

из бетона.

Форма и текстура заполнителя влияют на свойства свежего бетона

больше, чем затвердевший бетон. Бетон более удобен в работе, когда он гладкий и

вместо грубого угловатого или удлиненного заполнителя используется округлый заполнитель.

Большинство естественных песков и гравия с русел рек или морских берегов гладкие и

округлые и являются отличными агрегатами. Щебень дает гораздо больше

угловатые и удлиненные агрегаты, которые имеют более высокое отношение поверхности к объему

соотношение, лучшие характеристики сцепления, но для производства требуется больше цементного теста

рабочая смесь.

Текстура поверхности заполнителя может быть как гладкой, так и шероховатой. Гладкий

поверхность может улучшить обрабатываемость, но более шероховатая поверхность создает более прочную

связь между пастой и заполнителем, создающая более высокую прочность.

Классификация или распределение размера заполнителя является важной характеристикой

потому что он определяет требования к пасте для удобоукладываемого бетона. Этот

Требование пасты является фактором, контролирующим стоимость, так как цемент является

самый дорогой компонент. Поэтому желательно минимизировать количество

пасты, соответствующей производству бетона, с которым можно обращаться,

уплотнены и обработаны, обеспечивая при этом необходимую прочность и долговечность.

Требуемое количество цементного теста зависит от количества пустот.

пространство, которое должно быть заполнено, и общая площадь поверхности, которая должна быть покрыта.

Когда частицы имеют одинаковый размер, расстояние является наибольшим, но

когда используется диапазон размеров, пустые пространства заполняются, а паста

требование снижено. Чем больше эти пустоты заполнены, тем менее работоспособны

Таким образом, бетон становится компромиссом между удобоукладываемостью и экономичностью.

необходимо.

Влажность заполнителя

является важным фактором при разработке надлежащего водоцементного материала

соотношение. Все заполнители содержат некоторое количество влаги в зависимости от пористости материала.

частиц и влажность складского помещения. Влага

содержание может варьироваться от менее одного процента в гравии до 40 процентов

в очень пористых песчаниках и расширенных сланцах. Агрегат можно найти в

четыре различных состояния влажности, включая сушку в духовке (OD), сушку на воздухе (AD),

насыщенная поверхность сухая (SSD) и влажная. Из этих четырех состояний только OD и

Из этих четырех состояний только OD и

SSD соответствуют определенному состоянию влажности и могут использоваться в качестве эталона

состояния для расчета влажности. Для расчета количества

воды, которая в совокупности либо добавит, либо вычтет пасту, следующие

должны быть рассчитаны три величины: абсорбционная способность, эффективная абсорбция,

и поверхностная влажность.

Большая часть складируемого крупного заполнителя находится в состоянии AD с абсорбцией

менее одного процента, но самый мелкий заполнитель часто находится во влажном состоянии

при поверхностной влажности до пяти процентов. Эта поверхностная влага на

мелкий заполнитель создает толстую пленку на поверхности частиц, проталкивающих

их друг от друга и увеличивая видимый объем. Это широко известно как

набухание и может привести к значительным ошибкам в дозировании объема.

Плотность заполнителей требуется при дозировании смеси

установить соотношение веса и объема. Удельный вес легко рассчитывается

путем определения плотности по вытеснению воды. Все агрегаты

Все агрегаты

содержат некоторую пористость, а значение удельного веса зависит от того,

эти поры включены в измерение. Есть два термина, которые

используется для различения этого измерения; абсолютный удельный вес и объем

удельный вес. Абсолютный удельный вес (ASG) относится к твердому материалу

исключая поры, и объемный удельный вес (BSG), иногда называемый

кажущийся удельный вес, включает объем пор. С целью

дозирования смеси важно знать место, занимаемое

агрегатные частицы, включая поры внутри частиц.

BSG заполнителя не имеет прямого отношения к его характеристикам в бетоне,

хотя спецификация BSG часто делается для соответствия минимальной плотности

требования.

Для дозирования смеси объемный удельный вес (также известный как объемная плотность)

требуется. Насыпная плотность измеряет объем, который гранулированный заполнитель

будет занимать в бетоне, в том числе твердые частицы заполнителя и

пустоты между ними. Так как масса агрегата зависит от

влажность заполнителя, требуется постоянная влажность.

Это достигается за счет использования заполнителя OD. Кроме того, объемная плотность

требуется для объемного метода дозирования смеси.

Наиболее распространенная классификация

заполнителей на основе насыпного удельного веса легковесный,

заполнители нормальной и тяжелой массы. В обычном бетоне заполнитель

весит 1 520 1 680 кг/м 3 , но иногда конструкции требуют

из легкого или тяжелого бетона. Легкий бетон содержит

натуральный или синтетический заполнитель весом менее 1 100 кг/м 3 и

тяжелый бетон содержит заполнители, которые являются природными или синтетическими

которые весят более 2080 кг/м 3 .

Хотя наиболее широко известно, что заполнители представляют собой инертный наполнитель в бетоне,

различные свойства заполнителя оказывают большое влияние на прочность,

долговечность, удобоукладываемость и экономичность бетона. Эти разные свойства

заполнителя позволяют проектировщикам и подрядчикам наибольшую гибкость для удовлетворения

Требования к их конструкции и конструкции.

1. Мехта и Монтейро. (1993) Бетонная конструкция, свойства и

Материалы , Prentice-Hall, Inc., Englewood Cliffs, NJ

- Миндесс и Янг (1981) Бетон , Prentice-Hall, Inc., Энглвуд

Клиффс, Нью-Джерси - Косматка и Панарезе (1994) Проектирование и контроль бетонных смесей ,

Ассоциация портландцемента, Скоки, Иллинойс

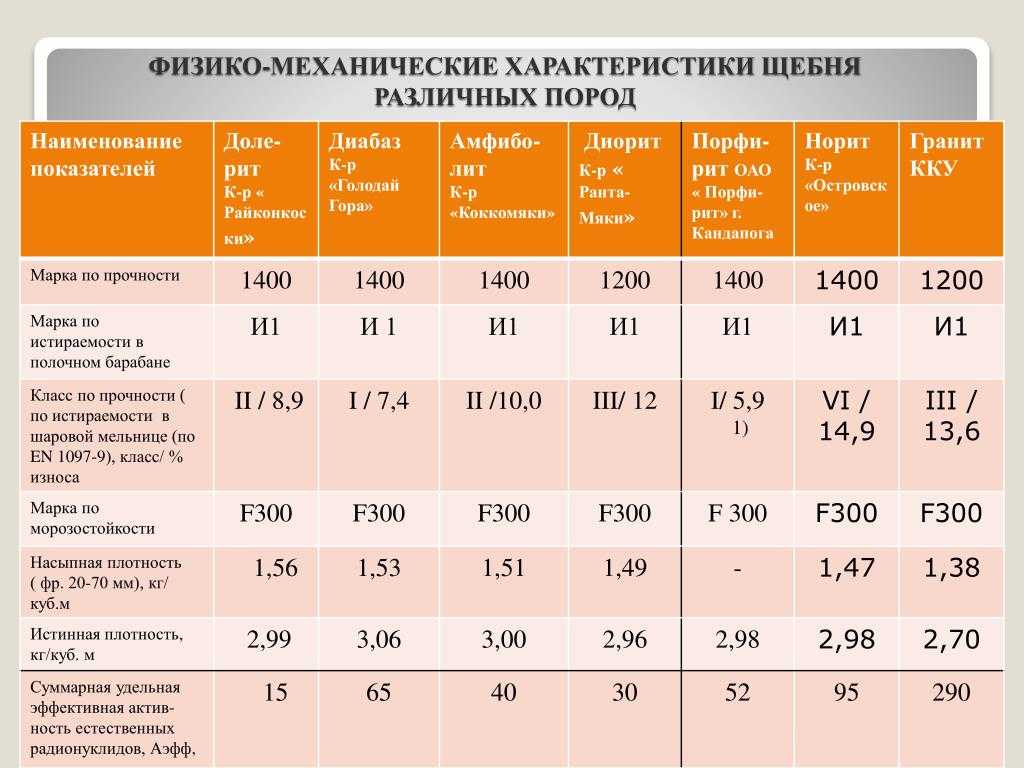

Нерудные материалы в строительстве — Viya Constructions

Заполнители в домостроении

Заполнители или щебень являются одним из основных сырьевых материалов, используемых при строительстве зданий. Также известный как «металл» на строительном языке, заполнитель является ключевым компонентом бетона, наряду с цементом, песком и водой. Как правило, заполнитель составляет около 70-80% объема бетона. Поэтому можно с уверенностью сказать, что прочность бетона зависит в первую очередь от прочности используемых заполнителей.

Заполнители образуются путем дробления карьерных камней в дробилке и сортировки их по разным размерам.

Типы агрегатов

В зависимости от размера заполнители можно разделить на две группы – мелкие заполнители и крупные заполнители

В строительстве обычно используются заполнители размером 4 мм, 6 мм, 20 мм и 40 мм. У каждого из этих сортов заполнителей есть свои цели, например, заполнители 4 мм используются для смолообразования и ландшафтного дизайна.

Заполнители толщиной 6 мм, также известные как бэби-метал, используются для ландшафтного дизайна, соединения плитки и т. д.

Заполнители размером 20 мм используются для смеси RCC (армированный цементобетон), а заполнители размером 40 мм используются для обычного цементного бетона (PCC). как крупные агрегаты.

Характеристики заполнителей

Теперь давайте рассмотрим некоторые важные характеристики заполнителей

- Прочность

- Размер

- Форма

- Текстура поверхности

- Оценка

- Стоимость

Прочность

Заполнитель должен быть химически инертным, прочным, твердым, долговечным, ограниченной пористости, без налипшего покрытия, комков глины, угля и угольных остатков. Он не должен содержать органических или других веществ, которые могут вызвать коррозию арматуры или ухудшить прочность или долговечность бетона.

Он не должен содержать органических или других веществ, которые могут вызвать коррозию арматуры или ухудшить прочность или долговечность бетона.

Прочность бетона зависит от прочности заполнителя. Гранитный заполнитель обеспечивает большую прочность, чем заполнитель из пемзы или обожженной глины.

Размер

Размер используемых крупных заполнителей зависит от цели, для которой они используются. Используемый крупный заполнитель должен быть достаточно мелким, чтобы его можно было работать между арматурой и вокруг нее, а также во все углы работы.

При работе с ЖБК максимальный размер заполнителя ограничен от 20 до 25 мм.

Форма

Заполнители бывают разных форм – круглые, неправильные и угловатые.

Для бетона заданной удобоукладываемости круглый заполнитель требует наименьшего водоцементного отношения. Однако округлые заполнители не обладают высокой способностью к блокировке и поэтому не рекомендуются для высокопрочного бетона. Они доступны в виде морского гравия.

Для угловатых заполнителей требуется самое высокое водоцементное отношение. Они обладают очень хорошими сцепляющими свойствами и поэтому считаются хорошим ингредиентом для высокопрочного бетона. Для целей строительства дома обычно используются угловые заполнители.

Заполнители неправильной формы занимают промежуточное положение между круглыми и угловатыми заполнителями с точки зрения сцепления и прочности.

Прочность заполнителей

Точно так же бетон, изготовленный с заполнителями с шероховатой поверхностью, прочнее бетона с гладкой поверхностью.

Классификация заполнителя сильно влияет на прочность и непроницаемость бетона. Если крупные и мелкие заполнители хорошо отсортированы, процент пустот в бетоне значительно снижается. Затем пустоты мелкого заполнителя заполняются цементным тестом, а пустоты крупного заполнителя заполняются раствором, состоящим из песка, цемента и воды.

Заполнители должны быть чистыми и не содержать глины, ила, пыли и т. д., чтобы можно было правильно перемешать. Грязь или другое прилипающее покрытие может ослабить сцепление между отдельными частицами в затвердевшем бетоне.

д., чтобы можно было правильно перемешать. Грязь или другое прилипающее покрытие может ослабить сцепление между отдельными частицами в затвердевшем бетоне.

Непроницаемость заполнителя является важным требованием, особенно когда бетон используется в водоудерживающих конструкциях. Это также важно для других железобетонных конструкций, в противном случае воздух и влага будут проникать, что приведет к отслоению наружного бетона.

Крупный заполнитель

Материал, остающийся на сите с размером ячеек 4,75 мм, известен как крупный заполнитель. Щебень и природный гравий являются наиболее распространенными материалами, используемыми в качестве крупных заполнителей для бетона. Их получают дроблением различных видов гранита. Когда требуется бетон очень высокой прочности, лучшим заполнителем является очень мелкозернистый гранит. Крупнозернистые породы делают бетон жестким и нуждаются в большом количестве песка и высоком соотношении вода/цемент, чтобы получить приемлемую степень удобоукладываемости.

Средние показатели строительного кирпича: 75 кгс/см2 и его марка называется М75.

Средние показатели строительного кирпича: 75 кгс/см2 и его марка называется М75.