Содержание

Линии производства газобетонных автоклавных блоков

Инженерные Решения для Линий по Производству Автоклавных Газобетонных Блоков и Панелей (АГБ)

Вы хотите увеличить эффективность производства газобетонных блоков (АГБ)?

Добро пожаловать на официальный сайт компании TEEYER. Teeyer Intelligent Equipment Corp., Ltd — это профессиональный производитель комплесных линий и отдельного оборудования для изготовления автоклавных газобетонных блоков и панелей.

Наша компания занимается разработкой и производством автоклавных газобетонных блоков (АГБ) и комплектующих к строительной технике вот уже на протяжении 30 лет. Наша компания может предложить различные профессиональные решения, начиная от проектирования оборудования и до послепродажного обслуживания. В состав производственных линий входят щековые дробилки, резательные комплексы, автоклавы, сепараторы и многое другое.

Подробнее +

Оборудование для Производства Газобетона

-

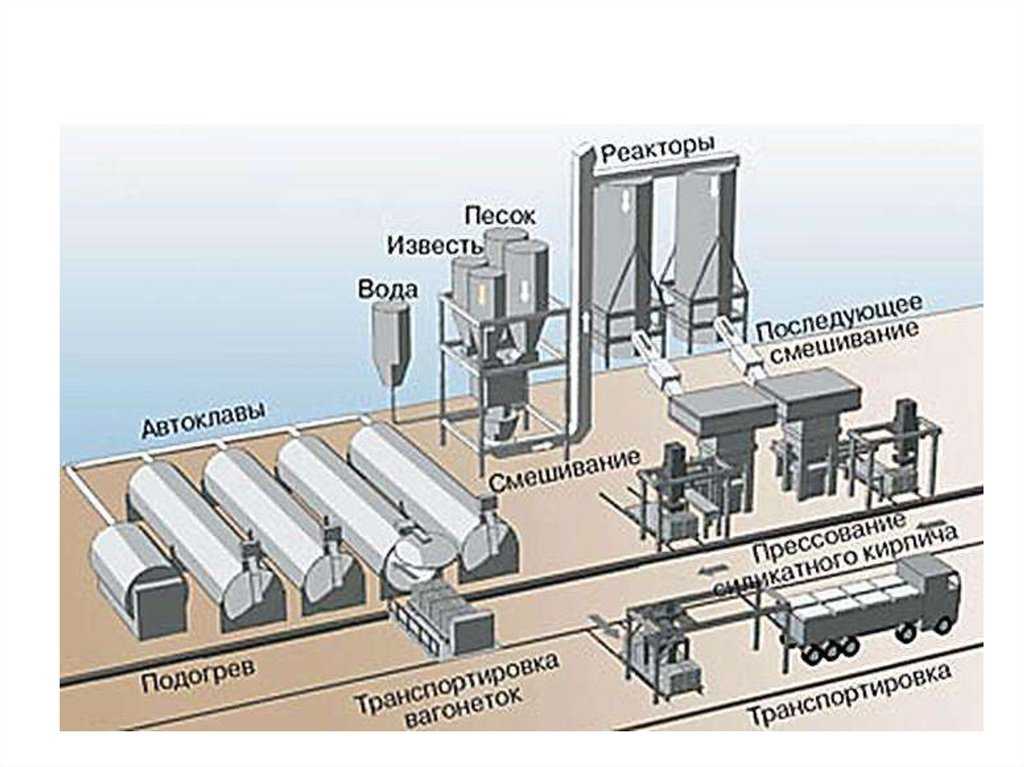

- Секция подготовки сырьяСекция подготовки сырья является самой первой частью линии по производству газобетонных блоков автоклавного твердения.

Она включает несколько машин, таких как щековая дробилка, шаровая мельница, ковшовый элеватор и т.д.

Она включает несколько машин, таких как щековая дробилка, шаровая мельница, ковшовый элеватор и т.д.

- Секция подготовки сырьяСекция подготовки сырья является самой первой частью линии по производству газобетонных блоков автоклавного твердения.

-

- Секция Автоматической Циркуляции и Изготовления Арматурной СеткиПосле выпрямления стальные прутки автоматически свариваются в стальную сетку, которая используется для подготовки в производстве газобетонных панелей автоклавного твердения.

-

- Секция Заливки и Предварительного ОтвержденияСекция дозирования и заливки оснащена комплексом необходимого оборудования, включая весовой дозатор, шламбассейн, смеситель алюминиевого порошка, смеситель-раздатчик и т.д.

-

- Секция резкиБетонный массив, прошедший процесс предварительного отверждения, транспортируется в секцию резки, где он будет разрезан на блоки необходимого размера с помощью резательного комплекса.

- Секция резкиБетонный массив, прошедший процесс предварительного отверждения, транспортируется в секцию резки, где он будет разрезан на блоки необходимого размера с помощью резательного комплекса.

-

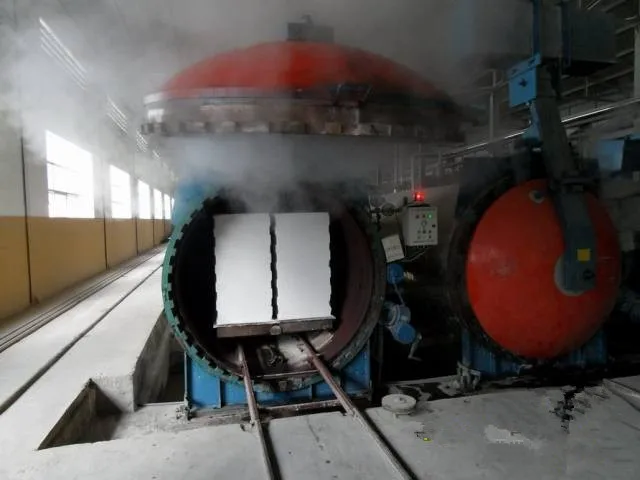

- Секция автоклавной обработкиСекция автоклавной обработки является важнейшей частью линии по производству газобетонных блоков и панелей автоклавного твердения. Она состоит из тягового механизма, транспортировочной платформы, автоклавной тележки и автоклава.

-

- Секция упаковкиСистема автоматического управления (РСУ) состоит из оборудования Siemens PLC, которое обеспечивает децентрализованный контроль и централизованное управление, низкую интенсивность отказов и простоту в эксплуатации.

Проекты

За 30 лет развития нашей компании TEEYER, мы сумели создать зрелую производственную линию, а также цельную систему прослепродажного обслуживания.

Южная Корея, ES Group

Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

10. 10.2016

10.2016

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м3/год [1]. Предприятия преимущественно выпускали крупноразмерные армированные изделия с плотностью 800-1000 кг/м3.Позже к этим предприятиям добавились заводы с отечественным оборудованием («Универсал 60» и «Силбетблок» и др.), позволяющие выпускать мелкие блоки по резательной технологии. К 1984 году в СССР насчитывается уже 99 предприятий по выпуску ячеистого бетона с суммарной годовой производительностью около 5,9 млн. м3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м3[2, 3].

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона. В связи с резким сокращением объемов строительства в начале 90-х годов наблюдается значительное падение спроса на строительные материалы. Ряд предприятий не смогли приспособиться к этим условиям и были вынуждены свернуть производство.

В связи с резким сокращением объемов строительства в начале 90-х годов наблюдается значительное падение спроса на строительные материалы. Ряд предприятий не смогли приспособиться к этим условиям и были вынуждены свернуть производство.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м3. Газобетонные изделия «нового поколения» быстро нашли свое место на рынке стеновых материалов, постепенно вытесняя неавтоклавные ячеистые бетоны, керамзитобетон, создавая конкуренцию керамическому и силикатному кирпичу.

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

Таблица 1

Данные об установленных мощностях по выпуску АГБ

|

Технологические линии

|

Количество заводов

|

Количество технологических линий*

|

Установленные мощности

| |

|

м3/год

|

%

| |||

|

Импортные

|

50

|

51

|

12 628 000

|

79,2

|

|

Отечественные

|

24

|

31

|

3 320 300

|

20,8

|

|

Все

|

74

|

82

|

15 948 300

|

100

|

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м3 изделий из АГБ. В сравнении с прошлым годом выпуск АГБ увеличился на 14,2 %. Повышение выпуска обусловлено как вводом новых мощностей, так и увеличением выпуска на действующих заводах. Как показал проведенный анализ, в 2014 г. большая часть предприятий (46) увеличила выпуск АГБ в сравнении с 2013 г.

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м3/чел, что более чем в 1,5 раза больше, чем в среднем по России (0,09 м3/чел). Косвенно это свидетельствует о большем объеме потребления газобетона в данном регионе. Меньше всего АГБ производится и применяется в Дальневосточном и Северо-Кавказском округах, что связано с небольшим числом производителей газобетона в этих регионах, низкой популярностью данного материала, а также невысокими объемами строительства.

Таблица 2

Выпуск АГБ по федеральным округам

|

Федеральный округ

|

Число заводов

|

Общий выпуск, м3

|

Выпуск на душу населения,

м3/чел

|

|

Центральный

|

24

|

5 579 914,96

|

0,14

|

|

Приволжский

|

16

|

2 489 934,25

|

0,08

|

|

Южный

|

5

|

1 163 287,50

|

0,08

|

|

Северо-Западный

|

9

|

1 247 628,56

|

0,09

|

|

Уральский

|

7

|

1 147 255,92

|

0,09

|

|

Сибирский

|

7

|

1 047 697,75

|

0,05

|

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м3.

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м3(рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м3. Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м3/год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Литература

- Вылегжанин В.П. Газобетон в жилищном строительстве, перспективы его производства и применения в Российской Федерации / В.П. Вылегжанин, В.А. Пинскер. Строительные материалы, 01. 2009. С.4-8.

- Домбровский А.В. Производство ячеистых бетонов. Обзорная информация. ВНИИЭСМ. Выпуск 2. 1983. с.76.

- Коровкевич В.В., Пинскер В.А и др. Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации. Ленинград: ЛенЗНИИЭП., 1989. 284 с.

- Вишневский А.А., Гринфельд Г.И., Куликова Н.О. Анализ рынка автоклавного газобетона России // Строительные материалы. 2013. №7. С.40-44.

- Вишневский А.А., Гринфельд Г.И., Смирнова А.С. Итоги работы предприятий по производству автоклавного ячеистого бетона в 2013 г // Технологии бетонов. 2014. №4. С. 44-47.

ЗАПУСК ЛИНИИ ПО ПРОИЗВОДСТВУ ГАЗОБЕТОННЫХ БЛОКОВ

- Akfa Group

- 11 АВГУСТА 2020 ГОДА

Запуск линии по производству газобетонных блоков для расширения ассортимента продукции AKFA Build запланирован на 2021 год.

Сегодня строительный рынок стремительно расширяется: увеличивается количество строительных компаний, нуждающихся в продукции, отвечающей современным требованиям.

Проанализировав рынок строительных товаров и констатировав высокий спрос на энергосберегающие строительные компоненты, группа компаний AKFA приняла решение о запуске завода по производству импортозамещающих газобетонных блоков.

Газобетон — современный строительный материал, разновидность газобетона, представляющий собой искусственный камень со сферическими замкнутыми, но сообщающимися порами диаметром 1-3 мм, равномерно распределенными по всему объему. По технологии конечной обработки газобетон подразделяется на «автоклавный» газобетон и «неавтоклавный».

Из особенностей автоклавного газобетона стоит отметить следующие его свойства:

- огнестойкость

- теплоизоляция

- морозостойкость

- звукоизоляция

- экологичность

- паронепроницаемость

- долговечность

- прочность

Кроме того, газобетонные блоки легче обычного кирпича, что снижает затраты на необходимые фундаментные работы и увеличивает скорость строительных работ на ок. 40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

Перечисленные характеристики делают газобетон практичным строительным материалом, особенно в климатических условиях Узбекистана.

Кроме того, при производстве газобетонных изделий расход газа снижается в 8 раз, а при эксплуатации зданий, возведенных из газобетонных изделий, возможно пятикратное снижение энергозатрат.

Напомним, согласно постановлению Президента Республики Узбекистан «О дополнительных мерах по ускоренному развитию промышленности строительных материалов» поручено увеличить производство газобетонных блоков в 7 раз.

Группа компаний AKFA детально изучила предложения ряда зарубежных поставщиков и провела ряд переговоров. В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

Компания «Masa GmbH» специализируется на разработке и производстве современного оборудования для промышленного производства силикатного кирпича, газобетонных блоков, изделий из мелкоштучного бетона и других строительных материалов. Выпускаемое оборудование отличается безупречным качеством, повышенной производительностью и быстрой окупаемостью. Также Masa GmbH имеет многолетний опыт работы в сфере монтажа оборудования, что позволяет нам гарантировать организацию производства качественных строительных материалов в соответствии с мировыми отраслевыми стандартами, используемыми в современном строительном бизнесе.

Как основной поставщик, Masa будет координировать работу всех субпоставщиков, участвующих в проекте.

Новый завод, оснащенный автоматизированной линией «Маза» по производству газобетонных блоков автоклавного твердения мощностью до 450 000 м3, разместится в Ташкентской области на площади более 30 000 м2.

К производственному процессу будут привлечены опытные специалисты из зарубежных стран, группа компаний AKFA также планирует создать в общей сложности ок. 90 новых рабочих мест в сфере производства, логистики, менеджмента, маркетинга и продаж.

Более 97% сырья, необходимого для производства газобетонных блоков, будет закупаться на месте.

Высокоэффективная технологическая линия, уникальная сырьевая база и выгодное географическое расположение позволят группе компаний AKFA стать надежным поставщиком и партнером для строительной отрасли не только Узбекистана, но и Средней Азии.

Назад к новостям

аэрированные автоклавированные бетонные блок производственной линии ISO и сертификата CE CE в режиме реального времени, цены на прошлую продажу -Okorder.

com

com

Производительная линия AAC

Описание. переработка

1.1 переработка золы-уноса (измельчение золы-уноса)

1.2. Хоппер из мухи 1

1.3 Конвейер -конвейер летучей золы 1

2 Процесс вырубки пепла ) 2

2.3 смесительный бак для хранения золы-уноса (корпус) 2

2.4 смесительный бак для хранения шлама летучей золы 2

2.5 смесительный бак для хранения отходов (корпус) 1

2.6 отходы, хранящиеся в смесителе для перемешивания бака 1

2.7 Пневматический клапан бабочки 2

2,8 Ручной бабочки 4

2,9 Ручная бабочка 5

2,1 Связной насос (жидкость, 2,1 м) 3

3 Ингредиенты. Процесс Slurry.

3.1 Весы для шлама летучей золы (включая мерную емкость) 1

3.2 Известково-цементное накопление (включая дозирующую емкость) 1

3.3 Смеситель алюминиевого порошка 1

3. 4 Известково-цементный винтовой конвейер 2

4 Известково-цементный винтовой конвейер 2

3,6 Паром автомобиля листовой инвертор 1

4 Коробка для пресс -формы и нижняя пластина плесени

4.1 Коробка для плесени 20

4,2 Нижняя пластина для плесени 140

5 Подъемник и групповой режим

5.1. 5.2 гидравлический откидной разбрасыватель (включая гидравлическую станцию) 1

5.3 уход за краном для заготовок 1

5.4 опорный разбрасыватель заготовок (включая гидравлическую станцию) 1

5.5 Система возврата задней платы 15

5.6 Система перемещения коробки для коробки 5

6 Процесс резки

6.1 Уровень резания. компрессор 1

6.5 колпак для всасывания отходов 1

6.6 смеситель для переработки отходов 1

7 процесс отверждения в автоклаве

7.1 заготовка автомобиля 60

7.2 Мобильный Windlass 2

7.3 Рулевое колесо 12

8 Система управления

8. 1 Электрический шкаф управления 1

1 Электрический шкаф управления 1

9 Lime Process

9.1 Свет -хоппер (Vibrator ZG405) 1

9.1.

9.3 Ковшовый элеватор 1 1

9.4 Электромагнитный вибрационный питатель 1

9.5 Раймонд (хозяин) с пылесборным оборудованием 1

9.6 Ковшовый элеватор 2 1

10 Дозировочный этаж

10.1. продукция: Годовой объем производства 20000 куб.м., 50000 куб.м., 100000 куб.м., 150000 куб.м., 200000 куб.м., 300000 куб.м.

(2) Ремеслами: процесс токарной обработки на земле, процесс токарной обработки на воздухе

(3)По материалам: Линия по производству зольного газобетона, Линия по производству песчаного газобетона, Линия по производству шлакового газобетона.

Преимущества газобетонного блока

1. Потребляет летучую золу, утилизация которой является большой проблемой для тепловых электростанций. Это экологически чистый, потому что нет необходимости сжигания.

2. Более высокая прочность, лучшая теплоизоляция и отличное звукопоглощение, виброустойчивость по сравнению с красным кирпичом. Легкий вес и удобство работы с продуктом AAC означает, что его можно очень быстро установить на месте и транспортировать с меньшими поломками.

3. Стены из газобетонных блоков можно оставить открытыми (без штукатурки), и со временем они набирают прочность. Это экономит структурные затраты на 35%, а также утилизацию поломок и брака.

4. Изделия из газобетона не подвержены влиянию суровых климатических условий и не разлагаются в нормальных атмосферных условиях.

5. AAC Block не имеет токсичных веществ и не выделяет запахов. Его производство, управление и утилизация не представляют опасности для здоровья или ущерба окружающей среде. В процессе производства выделяются нетоксичные газы.

6. Блоки AAC больше по размеру, чем обычные кирпичи, что приводит к меньшему количеству швов. Меньшее количество швов приводит к меньшему количеству требуемого раствора, что приводит к его экономии.