Содержание

Завод автоклавного газобетона: производитель газобетона

Завод стеновых материалов «ИНСИ БЛОК» – ведущий производитель изделий из газобетона автоклавного твердения в Уральском федеральном округе, осуществляющий свою деятельность с 2008 г. в поселке Зауральский Челябинской области.

В настоящее время производственная мощность составляет 360 000 м3 ячеистых блоков в год. Общая площадь производственного комплекса занимает 10 га, а производственная площадь завода – 30 000 м3. С 2008 года заводом «ИНСИ БЛОК» было выпущено около 2,5 млн. м3 стеновых материалов из газобетона.

Производство ведется на немецкой автоматизированной линии «Wehrhahn», которая позволяет выпускать высококачественные газобетонные блоки с пазогребневой системой.

Производственная линия «Wehrhahn» обеспечивает экологичность и безотходность производства, надежное качество ячеистых блоков за счет высокоточной резки и идеальной геометрии блоков на выходе, низкую энергоемкость производства, а также минимальный расход сырья.

Для производства газобетонных блоков ТМ «ИНСИ БЛОК» используется только экологически чистое сырье, благодаря чему такой строительный материал безопасен для окружающей среды и здоровья человека. Высокие несущие характеристики материала достигаются путем обработки блоков паром с избыточным давлением в автоклавах. В итоге получается изделие, обладающее низкой теплопроводностью и высокой прочностью на сжатие. По запросу заказчика газоблоки могут быть изготовлены с заданными свойствами (D400, D500, D600) класса К0. ИНСИ БЛОК является пожаробезопасным материалом, т.к. не горит и не поддерживает горение.

Ассортиментная линейка производства ООО «ИНСИ БЛОК» включает блоки различного назначения: стеновые, перегородочные, фасадные , U-блоки; а также сопутствующие материалы: клеевые и штукатурные смеси для газобетона, оконные и дверные перемычки, специализированный инструмент.

Вся продукция соответствует требованиям ГОСТ и проходит контроль качества на всех этапах производства, от приемки сырья до упаковки товара.

Газоблоки ТМ «ИНСИ БЛОК» используются при строительстве жилых комплексов, коттеджного домостроения, общественных и промышленных зданий в более чем 50-ти городах по всей России. Дилерская сеть представлена в субъектах УРФО: Челябинской, Свердловской, Оренбургской областях, Республике Бешкортостан и Северном Казахстане.

Наши строительные материалы были использованы при возведении таких значимых объектов как:

- ТРК «Алмаз, г. Челябинск;

- ТРК «Родник», г. Челябинск;

- Гостиница «Radisson Blu», г. Челябинск;

- Онкологический центр, г. Челябинск;

- Центральный стадион г. Екатеринбург;

- ЖК «Академический», г. Екатеринбург и др.

- ЖК «EVO PARK», г. Челябинск;

- ЖК «Гагарин Резиденс», г. Челябинск;

- ЖК «Феникс Делюкс», г. Челябинск;

- ЖК «Женева», г. Челябинск;

- ЖК «Залесье», г. Челябинск.

Адрес завода: Еманжелинский муниципальный район, п. Зауральский, ул. Труда, д. 1а

Зауральский, ул. Труда, д. 1а

Адрес офиса: г. Челябинск, ул. Труда, д. 156, оф. 42

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

© 2008 — 2022 ИНСИ БЛОК

ООО «ИНСИ БЛОК» является Оператором по обработке персональных данных лиц в соответствии с ФЗ «О защите персональных данных». Политика Оператора по обработке персональных данных отражена в Положении об обработке персональных данных.

Завод | Завод «МассивЪ»

“МАССИВЪ” – КАЧЕСТВЕННЫЙ ГАЗОБЕТОН

Завод “МассивЪ” – это единственное в своем роде в Крыму современное высокотехнологичное специализированное предприятие по производству автоклавного газобетона.

Завод был создан, оборудован и запущен в течение всего лишь одного года. Это является уникальным показателем своевременности появления такого предприятия, а также безусловного профессионализма и правильного менеджмента.

Разработанные технологическая концепция для производства автоклавного газобетона, система управления и необходимая периферия способствуют экономичному производству качественного и конкурентоспособного продукта, который отвечает сегодняшним высоким требованиям к многофункциональному строительному материалу.

Продукция под торговой маркой «МассивЪ» – это достойный аналог предложениям российских производителей. Теперь газобетон доступен покупателям на рынке полуострова без транспортной наценки. Цены крымского завода не включают дорогостоящую логистику в Крым.

«Наша задача – предлагать своему клиенту современный и

конкурентоспособный продукт по приемлемой стоимости.

Наша цель – развивать производственный и строительный потенциал полуострова

и сохранять финансовый капитал внутри федерального субъекта Республики Крым.

Наше будущее – это доступные цены на жилую, коммерческую и техническую недвижимость

в Крыму, высокое качество строительства и уверенное развитие региона!»

Константин Митрофанов,

Генеральный директор ООО «Крымский газобетонный завод»

ВОЗМОЖНОСТИ ЗАВОДА

Современные автоматизированные линии производства завода “МассивЪ” позволяют гарантировать выпуск качественного газобетона автоклавного твердения в любом размере, кратном 5мм в объемах:

– 550 м3\сутки,

– 165 00 м3\месяц,

– 200 000 м3\год.

Основные преимущества завода

- Газобетон проходит автоклавную обработку. Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

- Разработанная и запатентованная технология позволяет производить газобетон без отходов.

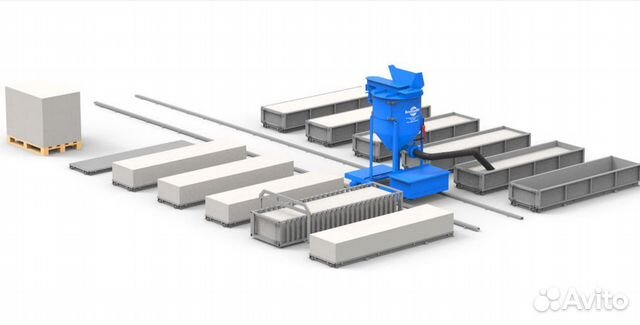

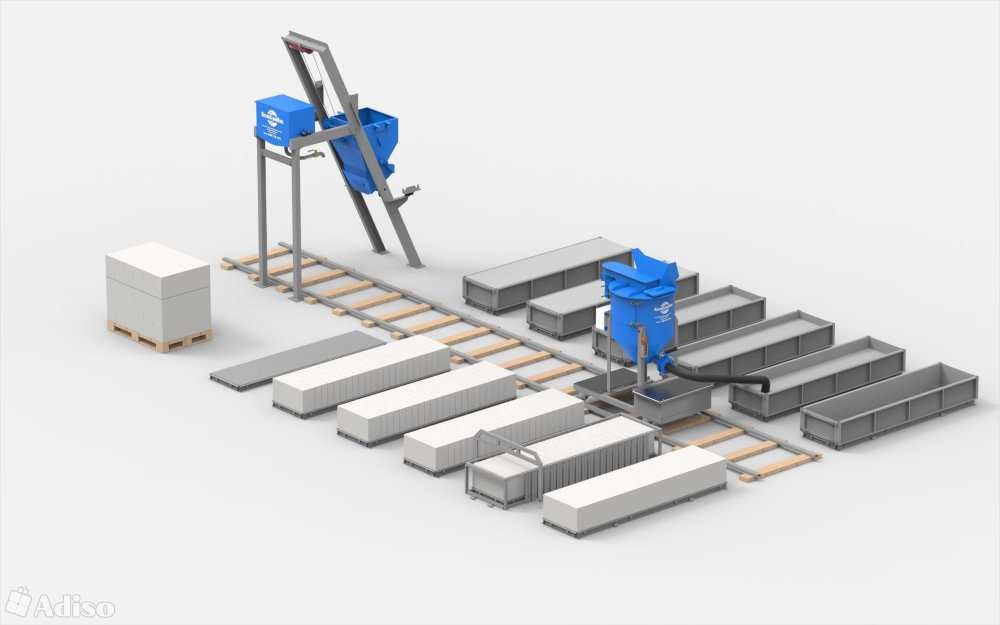

- Реализована уникальная технология разделения «зеленого массива». В автоклав подаются не слипшиеся, а разделенные блоки, процесс пропаривания проходит более равномерно и качественно, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность газобетонных блоков хорошо контактирует с любыми отделочными материалами.

- По технологии, массив после резки, автоматически перекладывается на специальную решетку и в автоклав не попадают части форм, поэтому дорогостоящие формы имеют большой срок службы.

- По технологии компании HESS AAC массив кантуется в форме, форма освобождается от массива, когда массив уже стоит вертикально, поэтому проблемы с деформации массива не возникает.

- Вся линия автоматизирована и имеет человеко-машинный интерфейс, для контроля и управления технологическими процессами. Это позволяет производить газобетонные блоки, в любом размере, кратном 5мм.

- Автоклавированный газобетонный блок проходит контроль качества, наша лаборатория проводит испытания согласно ГОСТам. Каждая выпущенная партия получает паспорт.

- Используемое сырье (известь, гипс, песок, цемент) проходит контроль в лаборатории.

- Завершающая стадия газобетона, его упаковка. Газобетонные блоки укладываются на поддоны и упаковываются в пленку, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке. Одна упаковка имеет объем 1,8м3, вес не более 1600 кг.

ОБОРУДОВАНИЕ

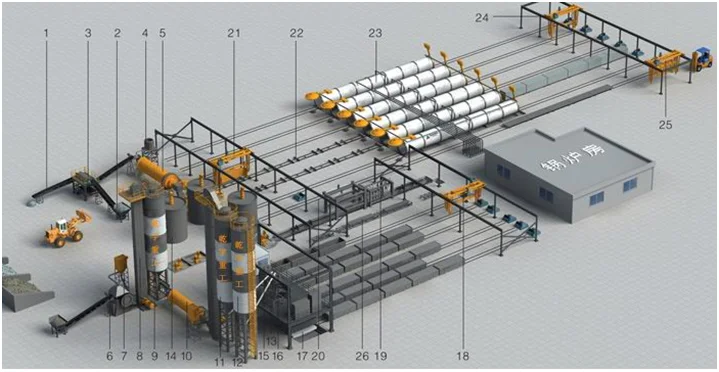

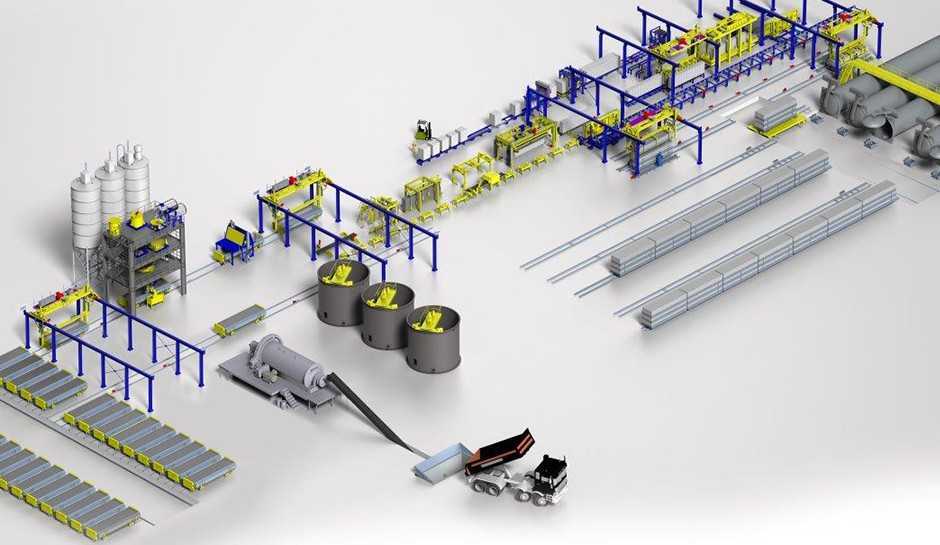

Производственная линия по выпуску автоклавного газобетонного блока

Автоматизированные линии укомплектованы первоклассным оборудованием фирмы «HESS AAC SYSTEMS», которое позволяет производить высококачественные блоки газобетона. Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м•°С).

Завод по производству газобетонных блоков, Производитель машин для производства газобетонных блоков

Перейти к содержимому

Lontto Завод по производству газобетонных блоков

Завод по производству газобетонных блоков LONTTO также называется станком для производства газобетонных блоков, некоторые люди также называют его станком для производства газобетонных блоков. Наш завод по производству газобетонных блоков представляет собой линию по производству газобетонных блоков. Полное название завода по производству газобетонных блоков LONTTO — завод по производству автоклавных газобетонных блоков.

Наш завод газобетонных блоков производит автоклавные газобетонные блоки различных размеров. Размеры имеют следующие размеры: длина 600 мм, высота 200/250/300 мм и ширина 60/120/180/240 мм или 75/100/125/150 мм. Производительность завода по производству газобетонных блоков LONTTO составляет 50000 м³-300000 м³ в год.

Сырье для производственной линии газобетона бывает двух типов: кремнистые материалы (песок, летучая зола и т. д.), кальциевые материалы (известковый цемент и т. д.). Процесс производства газобетонных блоков LONTTO прост и требует заливки ингредиентов, расширения газа, резки и последующего отверждения готовых газобетонных блоков. Это новые легкие теплоизоляционные строительные материалы. Завод по производству газобетонных блоков LONTTO — это экологически чистая технология, позволяющая экономить земельные ресурсы.

Система резки газобетонных блоков является ключевой частью завода по производству газобетонных блоков. В соответствии с методом резки его можно разделить на два способа: один тип — переворот с земли, а другой — переворот с воздуха. Наш завод по производству газобетонных блоков использует немецкую технологию, а затем объединяет потребности рынка в используемых газобетонных блоках для разработки самого современного оборудования для резки. Завод по производству газобетонных блоков LONTTO является ведущим международным рычагом. Основная машина завода газобетонных блоков использует прямоугольную квадратную трубу в качестве каркаса, что гарантирует стабильную работу.

Наш завод по производству газобетонных блоков использует немецкую технологию, а затем объединяет потребности рынка в используемых газобетонных блоках для разработки самого современного оборудования для резки. Завод по производству газобетонных блоков LONTTO является ведущим международным рычагом. Основная машина завода газобетонных блоков использует прямоугольную квадратную трубу в качестве каркаса, что гарантирует стабильную работу.

Завод по производству газобетонных блоков: Полное руководство

Заливочный смеситель завода по производству газобетонных блоков — еще одна часть. Смеситель для заливки использует принцип смешивания с приводом, скорость смешивания высокая и равномерная. Реверсивный разбрасыватель является одной из основных частей системы резки завода по производству газобетонных блоков. Лучше всего, когда вам нужен разворот на 90 градусов. Другие части завода по производству газобетонных блоков включают в себя паромную тележку, пресс-форму для газобетона, пропарочную тележку, шаровую мельницу, котел и автоклав.

В соответствии с вашим местным сайтом вы можете выбрать различное сырье. Основными материалами являются аэрированный блок из песка или аэрированный блок из летучей золы. В качестве основного сырья вы можете выбрать песок или летучую золу. Вся конструкция линии по производству газобетонных блоков предотвращает загрязнение пылью. Все операции автоматизированы с помощью системы управления ПЛК, что обеспечивает длительный срок службы.

Машины для газобетонных блоков представляют собой экологически чистые строительные материалы с низкой теплопроводностью, которая составляет всего 0,09-0,17 Вт/м.кв. Блок AAC имеет очень хорошие характеристики теплоизоляции. Плотность может составлять 300 кг/м3, что делает его легким, тем самым снижая вес здания и улучшая сейсмостойкость.

Компания LONTTO, производитель газобетонных блоков с верхним рычагом, была основана в 1990 году. У нас более 30 лет опыта в производстве и экспорте газобетонных блоков. Более 300 производственных линий AAC были поставлены заказчикам как на внутреннем, так и на внешнем рынке. Наша компания прошла ISO9001 и CE в 2000 году. На нашем заводе по производству газобетонных блоков работает более 1100 сотрудников.

Наша компания прошла ISO9001 и CE в 2000 году. На нашем заводе по производству газобетонных блоков работает более 1100 сотрудников.

Также мы предлагаем техническую поддержку 247 и бесплатное обновление программного обеспечения.

Наш завод поставляет идеальное решение для всех заводов по производству газобетонных блоков, позволяющее повысить конкурентоспособность за счет эффективного управления эксплуатацией и техническим обслуживанием. Мы считаем, что успех вашего предприятия является нашей величайшей славой.

Кроме завода по производству газобетонных блоков от Lontto Group, у нас также есть автоматические машины для производства кирпича и гидравлические машины для производства кирпичей. Вы можете связаться с нами, чтобы получить больше информации сегодня.

Отправить запрос

Линия по производству автоклавных газобетонных блоков из Китая Производитель, производитель, завод и поставщик на ECVV.com

| Экспортные рынки: | Южная Америка, Юго-Восточная Азия, Африка, Средний Восток, Восточная Азия |

|---|---|

| Место происхождения: | Хэнань в Китае |

| Детали упаковки: | экспортный контейнер |

Линия по производству автоклавных газобетонных блоков

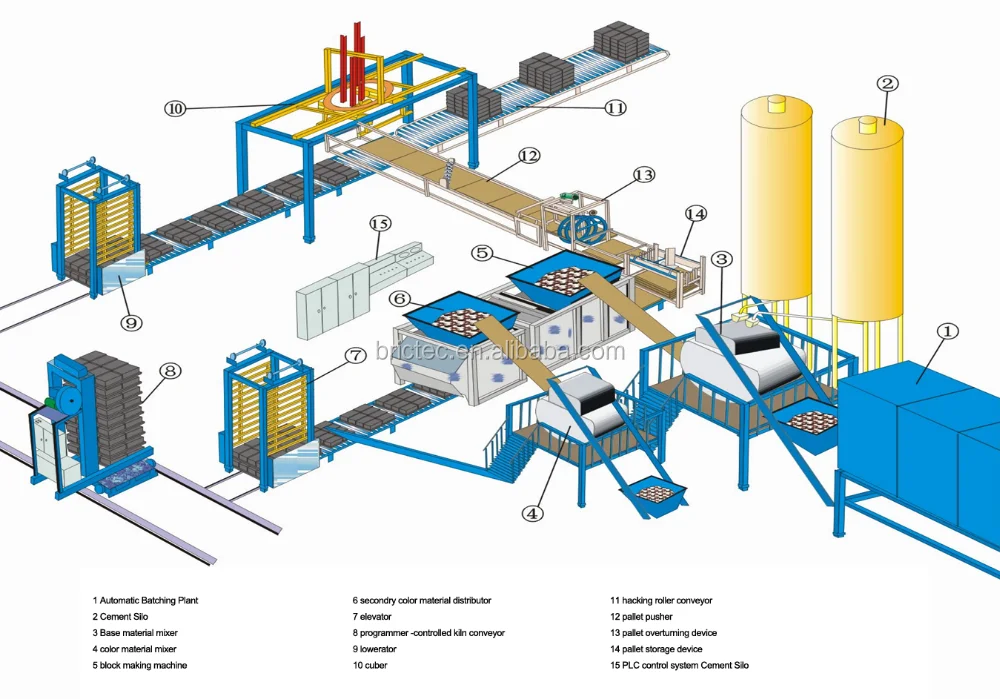

1. Технология производства автоклавной машины для производства бетонных блоков

Технология производства автоклавной машины для производства бетонных блоков

1) Обработка сырья

Летучая зола (или песок, каменный порошок) подается в шаровую мельницу через питатель и ленточный конвейер, приводимый в движение электромагнитным вибрационным питателем. После измельчения направляется в резервуары для хранения пульпы насосом 9 для золы-уноса.0003

Известь подается в щековую дробилку для дробления через питатель и ленточный конвейер, приводимый в движение электромагнитным вибрационным питателем. материалы будут помещаться в бункер для партии через винтовой конвейер и ковшовый элеватор.

Химические вещества превращаются в раствор определенной концентрации в соответствии с определенной пропорцией после искусственного измерения и отправляются в резервуары для хранения

2) Хранение сырья и подача автоклавного газобетона (АГБ) блок

Сырье доставляется на завод на автомобилях, летучая зола (или песок, каменный порошок) концентрируется в поле сырья, при использовании упаковывается и отправляется в бункер. Цемент в мешках или навалом хранится в цементном бункере, при использовании , упакованы и отправлены в бункер. Химикаты и алюминиевые порошки хранятся на химскладе и алюминиевом складе, при использовании соответственно отгружаются в производственный цех

Цемент в мешках или навалом хранится в цементном бункере, при использовании , упакованы и отправлены в бункер. Химикаты и алюминиевые порошки хранятся на химскладе и алюминиевом складе, при использовании соответственно отгружаются в производственный цех

3) дозирование, смешивание, розлив

Известь, цемент транспортируются на автоматические количественные весы для накопительного дозирования поочередно винтовым конвейером под бункером дозатора. Винтовой конвейер может равномерно добавлять материалы в заливочный смеситель.

Летучая зола (или песок, каменная мука) и отработанная целлюлоза помещаются в мерный цилиндр для измерения, когда все виды материалов измерены, а форма уже установлена, затем начинают смешивать суспензию, перед заливкой она должна соответствовать технологическим требованиям ( около 40 ℃), если недостаточно температуры, сделайте паровой нагрев в мерном баке. Материалы добавляют в алюминиевую суспензию за 0,5 ~ 1 мин до заливки.

4) первичная вулканизация и резка

После заливки форма перемещается в камеру отверждения для первоначального отверждения с помощью конвейерной цепи, температура в помещении 50~70℃, время отверждения 1,5-2 часа (в зависимости от географических преимуществ этого процесса можно избежать). отверждения, повесьте раму пресс-формы и корпус вместе на режущий стол, заранее установленный с полом котла, с помощью стропы с отрицательным давлением, снимите раму, и машина для резки сделает поперечную и продольную резку корпуса. Раму поднимают на каретку формы для искусственной очистки и удаления масла, а затем собирают форму для следующей заливки. Разрезанный корпус вместе с полом котла поднимают в котельный вагон и укладывают в два яруса с коронным колесом, между которыми находятся четыре опоры, и несколько котлов объединяют в 1 группу.

отверждения, повесьте раму пресс-формы и корпус вместе на режущий стол, заранее установленный с полом котла, с помощью стропы с отрицательным давлением, снимите раму, и машина для резки сделает поперечную и продольную резку корпуса. Раму поднимают на каретку формы для искусственной очистки и удаления масла, а затем собирают форму для следующей заливки. Разрезанный корпус вместе с полом котла поднимают в котельный вагон и укладывают в два яруса с коронным колесом, между которыми находятся четыре опоры, и несколько котлов объединяют в 1 группу.

Отходы, образующиеся при резке, отправляются в смеситель для шлама рядом с режущей машиной через винтовой конвейер и превращаются в шлам для отходов путем добавления воды для использования соответствующих материалов.

5) Автоклавированный и готовый продукт

После того, как кузов завершит группировку на стоп-линии перед котлом, откройте дверцу автоклава, сначала вытащите готовую вагонетку с помощью подъемника, а затем втяните вагонетку для автоклавирования в автоклавируемый котел для отверждения с помощью подъемника.