Содержание

Оборудование для производства автоклавного газобетона

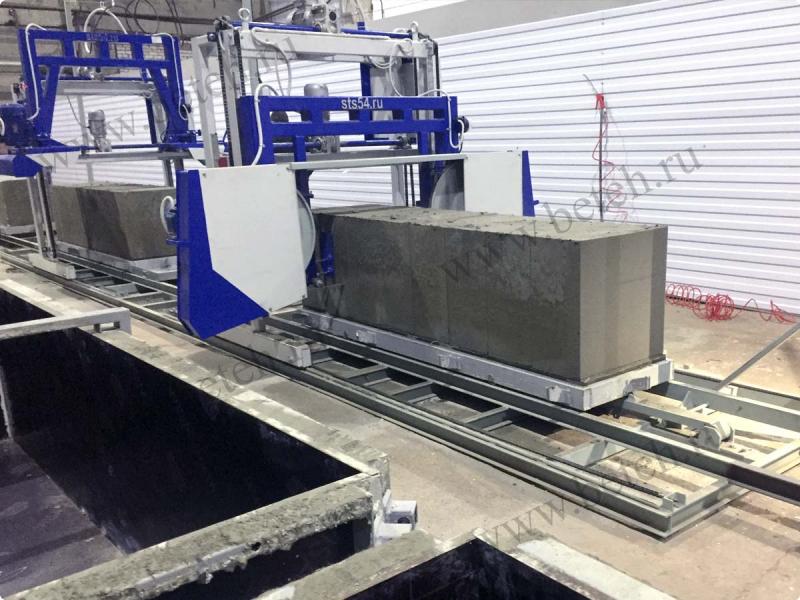

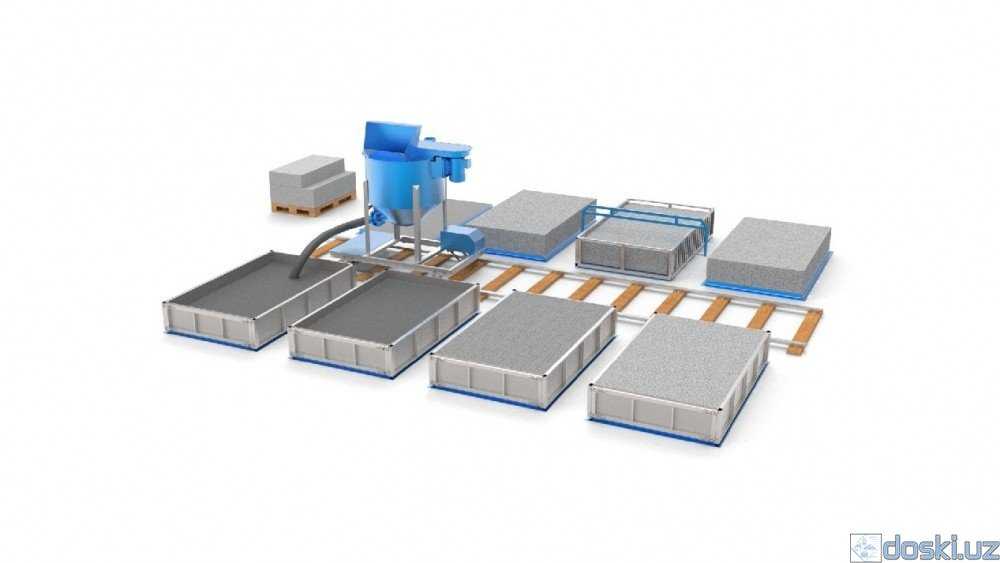

Автоматизированная линия для производства стеновых и перегородочных блоков из автоклавного газобетона по прогрессивной виброударной технологии.

- Максимальная производительность (по заливке) – до 250 м3 готовой продукции в сутки.

- Расчетная производительность — до 200 м3 готовой продукции в сутки.

- Готовая продукция — блоки стеновые и перегородочные с маркой по средней плотности D400-D600 с прочностью на сжатие В2-В3,5.

- Объем массива – 1 м3 .

- Время заливки одного массива — около 6 минут.

- Время выдержки массива до резки — 3 — 4 часа.

- Время автоклавной обработки — 12 часов.

- Складской запас цемента — 120 т.

- Складской запас наполнителя — 120 т.

- Установленная мощность оборудования — 240 кВт. (без участка помола)

- Потребление воды — 50 т воды в сутки.

- Обслуживающий персонал — 11 человек.

- Условия размещения — в помещении цехового типа при отсутствии атмосферных осадков и температурой не менее +5 0С.

- Площадь цеха не менее 2500м2.

- Высота в зоне заливки 8,5м.

- Высота остального помещения не менее 4,5м.

Отличительные особенности наших линий по производству автоклавного газобетона

- КОМПАКТНОСТЬ

Все основное оборудование располагается на площади 2,5 тысячи кв. метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

- МАЛЫЕ КАПИТАЛОВЛОЖЕНИЯ

Относительно небольшая производительность не требует строительства сложной инфраструктуры (железнодорожная станция, разгрузочные терминалы, административные и вспомогательные помещения и т.д.) Все необходимые сырьевые материалы комфортно доставляются автомобильным транспортом.

- БЫСТРАЯ ОКУПАЕМОСТЬ

Небольшие капитальные затраты, короткий срок запуска предприятия и высокое качество продукции позволят сократить срок окупаемости проекта до 1,5 года.

- КАЧЕСТВО ПРОДУКЦИИ

В проектировании оборудования учитывался весь имеющийся мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

- АВТОМАТИЗАЦИЯ

Все элементы оборудования полностью автоматизированы. Главные пульты оснащены сенсорными панелями управления, работают функции учета и контроля. Автоматическая система управления работает на базе промышленной линейки японских контроллеров от мировых лидеров Mitsubishi и Omron.

Сырье для производства блоков из автоклавного газобетона

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трассов, глинита, опоки, пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе.

Сроки схватывания: начало — не ранее 2 ч, конец — не позднее 4 ч;

— высокоосновная зола, содержащая СаО не менее 40 %, в том числе свободный СаО — не менее 16 %, SО3 — не более 6 % и R2О — не более 3,5 %;

— известь негашеная кальциевая по ГОСТ 9179, быстро- и среднегасящаяся, имеющая скорость гашения 5-25 мин и содержащая активные СаО + МgО не менее 70 %, «пережога» — не более 2 %.

- КРЕМНЕЗЕМНИСТЫЕ КОМПОНЕНТЫ

— природные материалы — кварцевый песок, содержащий SiO2 не менее 85 %, илистых и глинистых примесей не более 3 %, монтмориллонитовых глинистых примесей — не более 1,5 %;

— вторичные продукты промышленности и энергетики: золы-унос теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

- ДОБАВКИ ДЛЯ РЕГУЛИРОВАНИЯ И УЛУЧШЕНИЯ СВОЙСТВ АВТОКЛАВНОГО ГАЗОБЕТОНА

— добавки по ГОСТ 24211;

— доменные гранулированные шлаки по ГОСТ 3476;

— гипсовый камень по ГОСТ 4013.

- ГАЗООБРАЗОВАТЕЛЬ

— алюминиевая пудра или паста на основе алюминиевой пудры

- ВОДА по ГОСТ 23732.

Подготовка и складирование сырья

ВЯЖУЩИЕ (цемент, известь) из цементовозов или прижелезнодорожного разгрузочного устройства при помощи компрессорной установки пневмо-транспортом загружаются в расходные силосы.

ДОБАВКИ (жидкие) заливаются в специальные емкости, где они перемешиваются с водой и доводятся до необходимой температуры, сухие добавки дозируются в мельницу вместе с песком.

НАПОЛНИТЕЛЬ (песок) подается в шаровую мельницу мокрого помола и после этого поступает в специальный шламовый бассейн. В этот же бассейн поступает подготовленная водная смесь из отходов производства (обрезки, горбушки).

ГАЗООБРАЗОВАТЕЛЬ (алюминиевая пудра или паста) загружается в отделение суспензиатора для приготовления водной суспензии.

Смешивание компонентов

Смешивание всех сухих и жидких компонентов происходит в несколько этапов.

На центральном пульте управления заводом производится контроль, обработка и управление всеми важными функциями установки на всех этапах приготовления газобетонной смеси.

Управление всем процессом смесеприготовления осуществляется с пульта управления, расположенного под смесительной башней и рядом с постом заливки смеси в формы.

Дозировка компонентов и процесс смешивания газобетонной смеси происходят полностью автоматически и контролируются компьютером управления, в котором заложены программы рецептов для получения ячеистого бетона требуемого качества.

Оператор в режиме реального времени отслеживает все процессы работы установки. В случае необходимости оператор за короткое время может скорректировать или изменить текущий состав, время перемешивания, температурный режим и другие технологические параметры на электронной панели главного пульта или при помощи компьютера. Также оператор может перевести работу установки в полуавтоматический или ручной режим управления.

Резка блоков автоклавного газобетона

Резка газобетонных массивов осуществляется на резательных станках Риф-1 или на струнном резательном станке.

Автоклавная обработка массива занимает 12 часов и состоит из четырех этапов:

— вакуумирование;

— подъем давления;

— изотермическая выдержка;

— сброс давления и подготовка к выгрузке.

В зависимости от состава смеси, в процессе изотермической выдержки поддерживается температура от 180 до 193 С, давление от 8 до 13 бар.

Управление процессами автоклавной обработки происходит на специальном пульте управления в автоматическом режиме.

Транспортировка автоклавных блоков

Пройдя этап автоклавной обработки, разрезанный массив на тележке выкатывается на разборку. Блоки укладываются на транспортировочные поддоны, стягиваются скреплентой и при помощи погрузчиков подаются на складскую площадку или в складское помещение.

Линия для производства газобетона в категории «Канцтовары»

Линия для производства топливных пеллет ОГМ 1,5/ОГМ 0,8

Под заказ

Доставка по Украине

250 000 грн

Купить

Линия для производства мягких, твердых сыров, творога, масла объемом 50 литров. Линия переработки молока 50л

На складе

Доставка по Украине

от 202 990 грн

Купить

Линия для производства топливных пеллет. Гранулятор ОГМ 1,5 ОГМ 0,8 для пеллет и гранул.

Под заказ

Доставка по Украине

250 000 грн

Купить

Линия для производства топливных пеллет из опилок DINGLI

Под заказ

Доставка по Украине

Цену уточняйте

Мобильня линия для производства топливных пеллет, брикет

Доставка по Украине

от 3 000 грн

Купить

Линия Гранулирования МЛГ 1500 (COMBI). Мини завод для производства пеллет до 400 кг/час. Полный комплекс.

Мини завод для производства пеллет до 400 кг/час. Полный комплекс.

Доставка по Украине

Цену уточняйте

Линия Гранулирования для производства пеллет из соломы. Полный комплекс. Производительность 300 кг/час.

Доставка по Украине

Цену уточняйте

Линия для производства топливных пеллет из биомассы DINGLI

Под заказ

Доставка по Украине

Цену уточняйте

Линия для производства топливных брикетов из опилок и лузги

Под заказ

Доставка по Украине

927 000 грн

Купить

Линии формовки турникетов для производства гаражных ворот

Под заказ

Доставка по Украине

Цену уточняйте

Линия по производству топливных гранул из древесины (1 т/ч)

Доставка по Украине

от 850 000 грн

Купить

Фартук для пекарей поваров кондитеров работников линии производства двойной хитон белый

Доставка по Украине

по 290 грн

от 2 продавцов

290 грн

Купить

Линия OSV для производства сэндвич-панелей методом склеивания

Под заказ

Доставка по Украине

Цену уточняйте

Линия OSV для производства декоративных термопанелей

Под заказ

Доставка по Украине

Цену уточняйте

Линия OSV Combi Ultra для производства изделий из искусственного камня

Под заказ

Доставка по Украине

Цену уточняйте

Смотрите также

Линия OSV для производства сэндвич-панелей с наполнителем из пенополиуретана

Под заказ

Доставка по Украине

Цену уточняйте

Линия OSV для производства фильтров

Под заказ

Доставка по Украине

Цену уточняйте

Линия гранулирования пеллет МЛГ 1000 (DUO). Производство пеллет.

Производство пеллет.

Доставка по Украине

700 000 грн

Купить

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПЭ И ПП, ГРАНУЛЯТОРЫ пластмасс

Под заказ

Доставка по Украине

3 656 860 грн

Купить

Экструзионные линии для производства труб ПВХ, грануляторы

Под заказ

Доставка по Украине

3 656 860 грн

Купить

Линия экструзии для производства листов ПВХ, линии грануляции, грануляторы полимеров

Под заказ

Доставка по Украине

1 828 430 грн

Купить

Линия Гранулирования. Полный комплекс. Оборудование для производства пеллет.

Доставка по Украине

658 370 грн

Купить

Линия для производства топливных пеллет из соломы DINGLI

Под заказ

Доставка по Украине

Цену уточняйте

Линия для производства топливных пеллет из лузги подсолнечника DINGLI

Под заказ

Доставка по Украине

Цену уточняйте

Продам линию для производства МП1

Доставка по Украине

125 000 грн

Купить

Полная автоматическая линия по производству картонных лотков для яиц

Под заказ

Доставка по Украине

Цену уточняйте

Лінія для виробництва профнастилу Т-18, 096 354 2200

Доставка по Украине

Цену уточняйте

Линии для производства майонеза

Доставка по Украине

от 40 000 грн

Купить

Линия для производства пищевых эмульсий

Доставка по Украине

от 40 000 грн

Купить

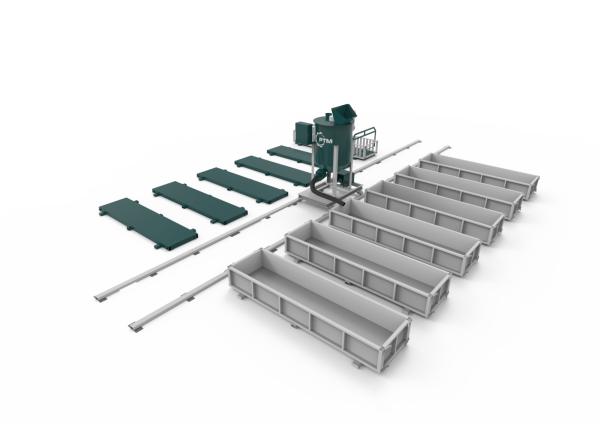

Паромная тележка Автоклавная производственная линия для производства газобетона

Описание:

Паромная тележка, используемая для различных рельсовых паромов, также называемая поперечной тележкой. тележка для заливки, тележка для резки, тележка для группировки и тележка для перегонки из автоклава

тележка для заливки, тележка для резки, тележка для группировки и тележка для перегонки из автоклава

тележка для заливки, в основном используемая для заливки в секцию предварительного отверждения

тележка для резки, в основном используемая для подготовки к секции резки

Групповая паромная тележка в основном используется для секции перед автоклавом

Вне автоклава в основном используется для секции из автоклава в упаковочную секцию.

Применение:

Транспортировочные тележки используются для загрузки и перемещения нарезанных бетонных блоков в автоклав для выдержки бетона для автоклавирования на производственной линии am AAC.

После автоклавирования передаточная тележка используется для перемещения готовой продукции в зону готовой продукции. Транспортировочная тележка будет использоваться повторно после загрузки готовой продукции.

Функции и преимущества:

1. Легкая установка, простая работа

2. Управление частотой

Управление частотой

3. Стабильный запуск

Дополнительный тип:

| Dimension (MM) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (MM) | Длина (мм) | Ширина (мм) |

| 4,2х1,2х0,6 | 4200 | 600 |

| 4,8X1,2X0,6 | 4800 | 600 |

| 5X1,2X0,6 | 5000 | 600 |

| 6X1,2X0,6 | 6000 | 600 |

| 6X1,5X0,6 | 6000 | 600 |

Краткое введение компании SANKON .

История: Компания Sankon Building Materials Technology CO., LTD занимается исследованиями, производством и экспортом профессиональных машин и оборудования для строительных материалов. Деятельность компании началась в 2004 году, сейчас численность наших рабочих, торгового и обслуживающего персонала составляет более 200 человек. Годовой оборот компании составляет более 50 миллионов долларов США. Основной продукцией компании являются машины для производства газобетонных блоков, машины для производства бетонных блоков, машины для производства бетонных труб, машины для производства бетонной черепицы и смесители.

Годовой оборот компании составляет более 50 миллионов долларов США. Основной продукцией компании являются машины для производства газобетонных блоков, машины для производства бетонных блоков, машины для производства бетонных труб, машины для производства бетонной черепицы и смесители.

Продукты: Компания прошла систему управления ISO9001 и сертификацию CE Европейского Союза, продукты вобрали в себя немецкий механический дизайн и опыт производства, основное внимание уделяется качественному дизайну, высококачественным материалам, изысканной сварке и строгому процессу контроля для обеспечения высокого качества оборудования. и увеличить срок службы. Продукция компании экспортируется в Юго-Восточную Азию, Африку, Южную Америку, Восточную Европу, Ближний Восток, Австралию и более чем в 100 стран и регионов.

Дух: Быть настойчивым и инновационным; Для достижения отличного и совершенного SANKON.

Упаковка и доставка:

Упаковка соответствует требованиям таможни.

Послепродажное обслуживание s :

1. Предоставление инженеров за рубежом по установке и вводу в эксплуатацию.

2. Проведение онлайн-обучения или обучения на месте для работников по обеспечению безопасной эксплуатации.

3. Наш эксперт ответит на любой запрос в течение 24-48 часов, и он будет решен как можно скорее.

4. Мы поставляем полную техническую документацию и соответствующие чертежи электрических компонентов, написанные на китайском и английском языках.

5. Услуга предоставляется пожизненно.

Метки:

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯБЕТОННЫХ БЛОКОВ С ЗОЛЬНЫМ ЗАПОЛНИТЕЛЕМ. Производительность 50 м3/смена

Технические характеристики линии

| Емкость | 50 м 3 /смена (100 м 3 /день) |

| Потребляемая мощность | 54 кВт/ч (без нагрева воды) |

| Использование воды | ~13 тонн/смена |

| Использование цемента | ~12,5 тн/смена |

| Утилизация летучей золы | ~10,5 тонн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не менее +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПАЗОБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Кремнеземный компонент. Зола-унос применяется для ТЭЦ с содержанием SiO2 не менее 45%, CaO не более 10%, R2O не более 3%, SO3 не более 3%.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для пресс-форм SDF или другие антиадгезионные агенты используются для обеспечения эффективного удаления пресс-форм.

- Укрепляющие агенты. Полипропиленовые волокна диаметром 12 мм используются в качестве армирующего агента.

- Модифицирующие агенты . ГОСТ 24211

- Газообразующие вещества. Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонных смесей

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Контроллер веса используется для загрузки сырья (цемента, золы-уноса) в весы и реагентов в весы химических добавок. Цемент, зола-унос и добавки транспортируются винтовыми конвейерами. Цемент и летучая зола теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности газобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30…+40 о С. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т.д.

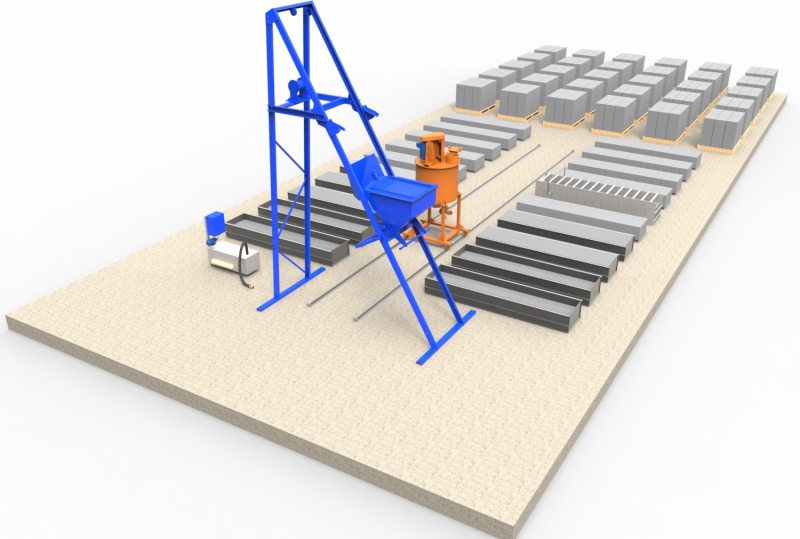

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают в демонтажную машину по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки формовочное основание с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается следующий массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

СПЕЦИФИКАЦИЯ ЛИНИИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Винтовой транспортер золы-уноса (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весовой дозатор (тензодатчики, пневмоклапан, макс. 600 кг) 600 кг) | 1 |

| 3 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 1 |

| 4 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м3 3 ) | 1 |

| 5 | Компрессор C200LB40 (500 л/мин, 8–10 атм.) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N – 19,5 кВт) | 1 |

| 2 | Форма ФМ-0,91 м 3 для газобетонных монолитов (V = 0,91 м 3 ). | 55 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ НЕАВТОКЛАВИРОВАННОГО ПЕНОБЕТОН Д-600

| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 250 |

| Зола-унос, кг | 210 |

| Вода, л | 250 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокно, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство пропарочных камер. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• проектирование из газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТ.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.