Содержание

Лабораторные испытания бетона на прочность

Испытание прочности бетонной смеси даёт представление обо всех эксплуатационных характеристиках. По нему судят, правильно ли выполнено бетонирование. Класс бетона для строительства варьирует от 3,5 МПа (45,8 кгс/см2) до 60 МПа (786 кгс/см2).

Класс бетона – его гарантированная прочность с обеспеченностью 0,95. Обеспеченность говорит о том, что в партии из ста поставок только пять могут иметь прочность ниже заказанной.

Испытание бетона на прочность выполняется разрушающими или неразрушающими методами, причём первый признаётся самым точным. В качестве стандартного образца для него чаще всего применяется бетонный кубик. ГОСТ 18105-2010 устанавливает правила, ГОСТы 10180-90, 28570-90, 22690-88 – методы определения прочности.

Исследования проводят сертифицированные лаборатории, оснащённые оборудованием, соответствующим стандартам. Лабораторно-исследовательский центр – https://ooolic. ru/ – располагает всем необходимым для проведения проверки.

ru/ – располагает всем необходимым для проведения проверки.

Прочность бетонной смеси на сжатие

Испытание бетона на сжатие – его способность выдерживать поверхностные нагрузки без каких-либо трещин или изгибов. Формула – это нагрузка, приложенная в точке разрушения к площади поперечного сечения поверхности, на которую была приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения образца.

Определение прочностных характеристик начинается с изготовления образцов сечением 150х150 мм. Исследуемая бетонная смесь (три пробы из разных мест одной партии смешиваются в одну) заливается в специальную формочку с обязательным вибрированием. Через сутки распалубливается, в течение проектного срока (28 дней) набирает прочность в шкафах с заданной температурой и влажностью. Предусмотрены и другие сроки затвердевания.

Образцы бетона монолитных конструкций должны твердеть непосредственно на предприятии-изготовителе, а на стройплощадке – в условиях набора конструкцией прочности. Стандартные металлические формы можно приобрести или изготовить из дерева. Все образцы должны быть промаркированы.

Стандартные металлические формы можно приобрести или изготовить из дерева. Все образцы должны быть промаркированы.

Для испытаний ячеистых бетонов образцы выпиливаются или выбуриваются из середины контрольных блоков (неармированных) без предварительного увлажнения. Такой порядок установлен ГОСТом 28570.

Само испытание производится на стационарном прессе, где образец нагружается до появления трещин или полного разрушения. Величина нагрузки служит основой для расчётов. Полученный результат определяет класс материала и заносится в журнал установленной формы.

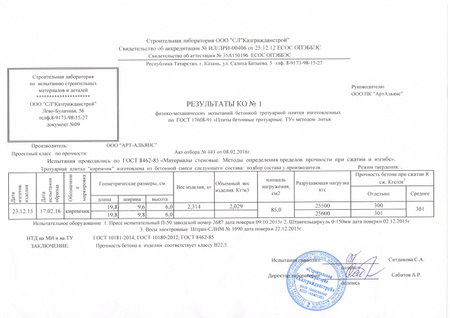

Протокол испытаний бетона на прочность выдаётся подрядной организации, служит подтверждением соблюдения проектных норм.

В нём обязательны следующие показатели.

- Физические размеры образцов.

- Показатели разрушающей нагрузки по всем пробам.

- Усреднённое значение.

- Проектное значение.

- Фактический результат.

Документ об испытании бетона на прочность имеет юридическую силу в спорах с поставщиком смесей.

Заключение

Необходимая прочность зависит от нескольких показателей: соотношения воды и цемента, активности вяжущей основы, величины и чистоты заполнителей, условий приготовления БСГ, качественного контроля при производстве.

Практика показывает, что продукция высокотехнологичных бетонных заводов, особенно работающих круглогодично, выгодно отличается от смесей, приготовленных в бетонно-растворных узлах или бетоносмесительных установках.

Для заливки ответственных элементов зданий, сооружений, где прочность – главное условие, необходимо использовать только заводской бетон.

Возврат к списку

Методы испытания бетона: тестирование бетона на сжатие

Прочность бетона – важнейшая характеристика, от которой во многом зависят надежность и долговечность бетонной или железобетонной конструкции. Эта величина равна максимальному усилию на сжатие, которое бетонный элемент способен выдержать без разрушения. Характеризуется маркой или классом.

Эта величина равна максимальному усилию на сжатие, которое бетонный элемент способен выдержать без разрушения. Характеризуется маркой или классом.

Определение прочности может проводиться с помощью лабораторных испытаний на сжатие (для определения качества бетонной смеси) или прямо на объекте способами неразрушающего и разрушающего контроля.

Факторы, влияющие на прочность бетона

При лабораторных испытаниях основными параметрами, влияющими на прочностные характеристики, являются свойства цемента, песка и щебня, технология производства бетонной смеси. Испытания застывшего бетона непосредственно на объекте могут дать результаты, отличающиеся от полученных в лаборатории, поскольку на прочность дополнительно влияют:

- способ доставки пластичной бетонной смеси на стройплощадку;

- способ заливки в опалубку, качество уплотнения;

- геометрия конструкции;

- температурно-влажностные условия набора прочности смеси.

Какие параметры могут ухудшить прочность материала:

- Доставка пластичного материала в транспорте, в котором не обеспечиваются нормативные условия перевозки или в специализированном транспорте с превышением допустимого времени нахождения пластичного продукта в пути.

Некорректная перевозка провоцирует расслоение или потерю пластичности смеси.

Некорректная перевозка провоцирует расслоение или потерю пластичности смеси. - Отсутствие трамбовки после заливки. Без уплотнения в смеси остаются воздушные пузыри, которые снижают прочностные характеристики застывшего бетона.

- Температурные условия, не соответствующие нормативам, сильный ветер. Опасными являются слишком низкие и повышенные температуры, пересушивание.

Лабораторные испытания контрольных образцов бетона на сжатие

Определение прочностных характеристик бетона по контрольным образцам в лабораторных условиях регламентируется ГОСТом 10180-2012. Для испытаний на сжатие используют образцы в форме куба или цилиндра. Минимальный размер стороны куба и диаметр цилиндра зависят от фракции щебня.

Таблица зависимости минимально допустимого размера стороны образца от максимальной фракции щебня

|

Набольшая величина заполнителя, мм

|

Минимальный размер стороны куба, диаметра и высоты цилиндра, мм

|

|

20

|

100

|

|

40

|

150

|

|

70

|

200

|

|

100

|

300

|

При тестировании теплоизоляционных и конструкционно-теплоизоляционных бетонных конструкций на легких заполнителях класса прочности В5 и менее можно использовать образцы с минимально допустимым размером 150 мм.

Изготовленные образцы, предназначенные для затвердевания в нормальных условиях, хранят в формах, накрываемых влажной тканью, при температуре +25°C. Распалубку осуществляют не ранее чем через 24 часа и не позднее чем через 72 часа. Образцы помещают в камеру, в которой соблюдается следующий режим:

- температура – +18…+22°C;

- относительная влажность – 90…100%.

В помещении, запланированном для тестирования, должна поддерживаться температура +15…+25°C, относительная влажность – 55% и более.

Перед испытанием образцы осматривают и выявляют дефекты – трещины, сколы, инородные включения, раковины. Опорные грани выбирают так, чтобы направление нагружения было параллельно слоям заливки бетонной смеси. После укладки образца на опорные плиты и совмещения верхней плиты пресса с верхней гранью куба или цилиндра начинают нагружение с постоянной скоростью нарастания усилия. Результаты фиксируют в журнале.

Прочность тяжелого бетона определяют как среднюю арифметическую величину:

- из двух образцов – по обоим образцам;

- из трех образцов – по двум самым прочным;

- из четырех – по трем самым прочным;

- из шести – по четырем самым прочным.

Прочность ячеистых бетонов вычисляют как среднее арифметическое всех образцов.

Разрушающий контроль прочностных характеристик непосредственно на объекте

Определение прочности бетона разрушающим способом может проводиться на образцах, взятых непосредственно из самой строительной конструкции способами выпиливания или вырубки. Места взятия контрольных образцов определяются инженерами-проектировщиками. Оптимальный вариант – указание этих мест в проектной документации. Этот метод является наиболее точным, но дорогим, трудоемким и нарушающим целостность строительной конструкции.

Виды неразрушающих способов определения прочности бетона

Неразрушающий контроль прочности бетонной и ЖБ конструкции осуществляется непосредственно на объекте и происходит без повреждения строительных конструкций. Эти испытания делятся на прямые и непрямые.

При проведении таких испытаний бетона на объекте точность измерений ухудшается из-за нескольких факторов, среди которых:

- дефекты на бетонной поверхности;

- неравномерность состава бетонной смеси;

- выход арматурных стержней на поверхность;

- масляные пятна;

- карбонизация поверхности;

- неисправные, неоткалиброванные измерительные приборы.

Методы прямых неразрушающих испытаний бетона

К прямому контролю прочности бетона относятся испытания:

- На отрыв. Их производят путем приклеивания металлического диска эпоксидным клеем. С помощью устройств ПОС-50МГ4, ГПНВ-5, ПИВ диск отрывают совместно с бетонным элементом. Полученная величина усилия преобразуется с помощью формул в прочность.

- На отрыв со сколом. В этом случае в пробуренное отверстие закладывают лепестковые анкеры. Производят вырыв анкера вместе с материалом, фиксируют усилие, переводят его с помощью формул в прочностную характеристику.

- Скалывание ребра. Этот метод хорошо подходит для конструкций с наружными углами – колонн, балок, перекрытий. Прибор фиксируют к выступающей части конструкции с помощью анкера с дюбелем.

Косвенные способы тестирования прочности бетонных и железобетонных конструкций

К таким испытаниям относятся:

- Ультразвуковые исследования.

Прочность определяют методом сравнения скоростей прохождения волн в бетонном элементе и эталонном образце. Устройство устанавливают на ровную бездефектную поверхность. После прозвонки полученные результаты обрабатываются электронными компонентами. Выпадающие значения удаляют. Погрешность при таком способе не более 5%. Прозвучивание может быть сплошным и поверхностным. Первая технология контроля применяется для линейных конструкций, вторая – для стеновых панелей, плоских и ребристых конструкций, пустотных элементов.

Прочность определяют методом сравнения скоростей прохождения волн в бетонном элементе и эталонном образце. Устройство устанавливают на ровную бездефектную поверхность. После прозвонки полученные результаты обрабатываются электронными компонентами. Выпадающие значения удаляют. Погрешность при таком способе не более 5%. Прозвучивание может быть сплошным и поверхностным. Первая технология контроля применяется для линейных конструкций, вторая – для стеновых панелей, плоских и ребристых конструкций, пустотных элементов.

- Метод ударного импульса. При таких испытаниях металлический боек ударяется о бетонную поверхность, прочностные свойства которой определяются в соответствии с энергией удара, преобразуемой в электроимпульс.

- Способ упругого отскока. Для таких исследований применяются склерометры, которые фиксируют значение обратного движения бойка после его удара о бетонную поверхность и позволяют определить твердость бетонного элемента.

Прочность и твердость материала функционально связаны.

Прочность и твердость материала функционально связаны. - Способ пластической деформации. В этом случае используются: молоток Физделя, молоток Шмидта и молоток Кашкарова. Прочность бетонного продукта определяется по оставляемому молотком отпечатку, который сравнивают с эталонным или пользуются тарировочными кривыми.

Методы неразрушающего испытания бетона более просты, экономичны и не нарушают целостность конструкции. Но при их осуществлении необходимо соблюдать все правила проведения таких работ и пользоваться только исправными устройствами.

Бетон М-300 (В22,5) с доставкойСтоимость бетона М-200 (В15)Стоимость бетона М-100 (В7,5)Товарный бетон М-150 (В12,5)Цены на бетон М-400 (В30) за кубСтоимость бетона М-450 (В35)Товарный бетон М-350 (В25)Бетон для фундамента с доставкой

Процедуры испытаний бетона — испытания на осадку и многое другое

Информация о процедурах испытаний свежего бетона на осадку, содержание воздуха, удельный вес и т. д.

д.

By George Seegebrecht

Для небольших подрядчиков, занимающихся бетоном в жилых домах, испытания бетона могут не быть обычной практикой и даже казаться неудобством. Но относительно небольшая стоимость, связанная с тестированием, довольно быстро окупается при возникновении проблем или вопросов по проектам.

Оценка свойств свежего бетона во время укладки дает подрядчику возможность лучше реагировать на любые возникающие проблемы, такие как низкая прочность или растрескивание. Свежие данные испытаний бетона, такие как осадка и содержание воздуха, могут помочь определить возможные причины и направить расследование по устранению неполадок. Было ли добавлено лишнее количество воды? Было ли содержание воздуха слишком высоким или слишком низким?

Нужны испытания бетона? Найдите подрядчиков по бетону рядом со мной.

Вы должны серьезно отнестись к испытаниям бетона и начать с правильной ноги, воспользовавшись услугами сертифицированной испытательной лаборатории (см. ASTM C 1077), в которой работают полевые и лабораторные техники, сертифицированные ACI. Это даст вам наибольшую уверенность в том, что проводятся надлежащие отбор проб и надлежащие полевые и лабораторные испытания.

ASTM C 1077), в которой работают полевые и лабораторные техники, сертифицированные ACI. Это даст вам наибольшую уверенность в том, что проводятся надлежащие отбор проб и надлежащие полевые и лабораторные испытания.

ТИПИЧНЫЕ ИСПЫТАНИЯ СВЕЖЕГО БЕТОНА

Итак, какие испытания обычно проводятся (или было бы полезно провести) на небольшом строительном объекте? Вот основной контрольный список:

| ASTM C 172 | Отбор проб свежезамешанного бетона |

| ASTM C 1064 | Температура свежезамешанного бетона |

| ASTM C 143 | Осадка гидроцементного бетона |

| ASTM C 231 | Содержание воздуха в свежем бетоне методом давления |

| ASTM C 173 | Содержание воздуха в свежем бетоне по объемному методу (рулонный счетчик) |

| ASTM C 138 | Плотность (удельный вес), текучесть и содержание воздуха в бетоне |

| ASTM C 31 | Изготовление и отверждение образцов бетона для испытаний в полевых условиях |

Список не такой длинный, как кажется. Если вы работаете в бетонной промышленности, результаты испытаний могут повлиять на вашу работу или ваши материалы. Каждая процедура или метод испытаний должны быть проведены должным образом и в течение требуемого периода времени, чтобы быть сопоставимыми. Тесты свежего бетона проводятся вместе с набором цилиндров прочности на сжатие: осадка, содержание воздуха, удельный вес и температура. Данные этих тестов полезны для оценки производства смеси и ее стабильности. Хотя отбор проб, изготовление и отверждение образцов для испытаний сами по себе не являются методами испытаний, они являются важной практикой, поскольку последующие испытания зависят от способа отбора образцов бетона и способа изготовления образцов для испытаний.

Если вы работаете в бетонной промышленности, результаты испытаний могут повлиять на вашу работу или ваши материалы. Каждая процедура или метод испытаний должны быть проведены должным образом и в течение требуемого периода времени, чтобы быть сопоставимыми. Тесты свежего бетона проводятся вместе с набором цилиндров прочности на сжатие: осадка, содержание воздуха, удельный вес и температура. Данные этих тестов полезны для оценки производства смеси и ее стабильности. Хотя отбор проб, изготовление и отверждение образцов для испытаний сами по себе не являются методами испытаний, они являются важной практикой, поскольку последующие испытания зависят от способа отбора образцов бетона и способа изготовления образцов для испытаний.

Для получения более подробной информации об этих и других процедурах тестирования посетите сайт www.astm.org. Другим хорошим ресурсом является ACI 214, Рекомендуемая практика для оценки результатов испытаний на прочность бетона , доступный в Американском институте бетона.

ОТБОР ПРОБ

Отбор проб (согласно ASTM C 172) является первым шагом в определении того, соответствует ли залитый бетон техническим условиям. Рекомендации заключаются в том, чтобы брать составные образцы достаточного общего объема (1 фут 3 ) из автобетоносмесителя после разгрузки 10% и до 90% загрузки. Эти образцы должны быть взяты с интервалом не более 15 минут и повторно смешаны для получения составного образца. Затем их накрывают для защиты от быстрого испарения и во избежание загрязнения.

ТЕМПЕРАТУРА

Здесь температура измеряется после укладки бетона, но в идеале ее следует измерять до укладки, чтобы реагировать на температуры за пределами указанного диапазона. Термометр размещается таким образом, чтобы обеспечить не менее 3 дюймов бетона вокруг

вставлен стержень и оставлен на месте не менее чем на 2 минуты, пока температура не стабилизируется.

Начинайте измерять температуру бетона (согласно ASTM C 1064) в течение 5 минут после закрепления перемешанного композита. Термометр должен быть с точностью до 1 ° F. Бетон должен находиться в тачке или другом подходящем сосуде, который позволит вставить термометр так, чтобы по крайней мере 3 дюйма бетона окружали стержень. Пока термометр в вашем образце окружен достаточным количеством бетона, он должен оставаться вставленным как минимум на 2 минуты, пока проводятся все остальные тесты. По прошествии 2 минут тест считается завершенным, если показания остаются стабильными с точностью до 1° F.

Термометр должен быть с точностью до 1 ° F. Бетон должен находиться в тачке или другом подходящем сосуде, который позволит вставить термометр так, чтобы по крайней мере 3 дюйма бетона окружали стержень. Пока термометр в вашем образце окружен достаточным количеством бетона, он должен оставаться вставленным как минимум на 2 минуты, пока проводятся все остальные тесты. По прошествии 2 минут тест считается завершенным, если показания остаются стабильными с точностью до 1° F.

Измерения температуры также можно проводить в транспортном средстве или в формах, если термометр окружает бетон толщиной 3 дюйма. Измерение температуры бетона в формах (см. фото) не рекомендуется, так как «зубная паста» уже вышла из тюбика. Но если измерение было пропущено из-за того, что все остальные делались в спешке, достаточно провести измерение после размещения.

Совет по тестированию: Распространенная ошибка, которую совершают многие люди, — снимать термометр, чтобы измерить температуру. Обязательно считывайте показания циферблата, пока термометр все еще вставлен в бетон.

Обязательно считывайте показания циферблата, пока термометр все еще вставлен в бетон.

ИСПЫТАНИЕ БЕТОНА НА УПАСТЬ

Испытания на осадку (ASTM C 143) применимы для бетона с осадкой более 1/2 дюйма и менее 9 дюймов (подробнее о осадке бетона). После повторного перемешивания образца бетона начните проводить тесты на осадку в течение 5 минут. Начните с заполнения формы высотой 12 дюймов в форме усеченного конуса диаметром 8 дюймов внизу и 4 дюйма в диаметре вверху. Заполните форму в три равных слоя по объему, а не по высоте. Стержень каждого слоя 25 раз стержнем диаметром 5/8 дюйма с пулевидным наконечником, чтобы уплотнить каждый слой. После заполнения и стержня поднимите конус, чтобы дать бетону осесть. Расстояние, на которое бетон оседает или оседает, зависит от его консистенции.

Измерьте величину проседания или оседания бетона от первоначальной высоты в 12 дюймов до ближайшей 1/4 дюйма и запишите просадку в дюймах. Измерение производится между исходной высотой 12 дюймов и смещенным центром осевшей массы извлеченного из формы бетона. Если тест выходит за пределы указанного диапазона, обычно выполняется контрольный тест для подтверждения результатов теста.

Если тест выходит за пределы указанного диапазона, обычно выполняется контрольный тест для подтверждения результатов теста.

Совет по тестированию: Поскольку схватывание бетона зависит от времени и температуры, это испытание необходимо начать в течение 5 минут после получения образца композита и завершить в течение 2,5 минут после начала процесса заполнения.

СОДЕРЖАНИЕ ВОЗДУХА

Измеритель давления типа B используется для определения содержания воздуха в бетоне нормальной плотности. Содержание воздуха считывается на циферблате, калиброванном для каждого аппарата. Совокупный поправочный коэффициент (объясненный в ASTM C 231) необходимо вычесть из ваших показаний, чтобы получить чистое содержание воздуха. (Фото любезно предоставлено PCA.

Бетон с воздухововлекающими добавками обычно указывается в тех районах страны, где возможны повреждения, связанные с морозом. Измерение содержания воздуха в свежем бетоне нормальной плотности обычно выполняется с использованием метода измерения давления (ASTM C 231). Другим полезным тестом является ASTM C 173. Тем не менее, метод давления часто предпочтительнее, поскольку он является относительно быстрым.0003

Другим полезным тестом является ASTM C 173. Тем не менее, метод давления часто предпочтительнее, поскольку он является относительно быстрым.0003

Вы должны начать тест в течение 15 минут после получения составного образца. Начните с заполнения основания 3 длиной 0,25 фута в три равных слоя и прокалывайте каждый слой 25 раз. После стержня ударьте молотком по внешней стороне основания 12–15 раз, чтобы закрыть все воздушные пустоты. После завершения трех равных слоев, вырежьте чашу заподлицо сверху, чтобы полностью заполнить объем 0,25 фута 3 . В этот момент его можно взвесить как часть расчета для определения удельного веса свежего бетона.

Затем защелкните верхнюю часть устройства для проверки содержания воздуха на основании и заполните воздушный зазор между верхней частью снятого бетона и нижней стороной верхней части воздухомера водой. Затем верхняя часть измерителя находится под давлением с помощью встроенного ручного насоса до тех пор, пока не будет обнулено (или откалибровано). После периода стабилизации сбросьте давление в верхней части и определите содержание воздушных пустот на циферблате в верхней части измерителя. Вычтите совокупный поправочный коэффициент из показания циферблата и сообщите окончательное значение.

После периода стабилизации сбросьте давление в верхней части и определите содержание воздушных пустот на циферблате в верхней части измерителя. Вычтите совокупный поправочный коэффициент из показания циферблата и сообщите окончательное значение.

Совет по тестированию: Типичное содержание воздуха в бетоне с максимальным размером заполнителя ¾ дюйма составляет около 6 %, а указанные диапазоны содержания воздуха обычно составляют от минус 1 ½ % до плюс 1 ½ % от целевого значения.

ПЛОТНОСТЬ (ЕДИНИЧНЫЙ ВЕС)

Плотность (единичный вес) бетона (ASTM C 138) измеряется с помощью манометра типа B (см. фото) для проверки соответствия утвержденному проекту состава смеси. Информация, полученная с помощью этого теста, также может быть использована для определения выхода и относительного выхода, что поможет вам убедиться, что вы получаете тот объем бетона, который вы заказали и за который заплатили. Вы также можете использовать эти данные для расчета содержания воздуха в смеси.

Вес единицы определяется по приведенной ниже формуле. Вычтите вес измерительного основания из общего веса измерительного основания и содержащегося в нем бетона. Затем разделите этот вес (в фунтах) на объем измерительной базы (кубические футы), чтобы получить плотность, выраженную как фунт/фут 3 :

| D = (M c — M m ) / В м | ||||

|---|---|---|---|---|

| Д | = | Плотность бетона, фунт/фут 3 | ||

| М с | = | Вес меры, удерживающей бетон | ||

| М М | = | Масса пустой бетонной мерки (основа счетчика воздуха) | ||

| В м | = | Объем меры (обычно около 0,25 фута 3 для основания манометра) (рис. 3) 3) | ||

Совет по тестированию: Имея данные о весе единицы, вы получаете «третью точку для проверки прямой линии». Например, когда осадка увеличивается, содержание воздуха обычно увеличивается. Если это важно, обратите внимание на то, что удельный вес значительно уменьшится. Если это не отражено в результатах тестирования, следите за тестированием и проверяйте точность данных, процедур или отчетов.

ИСПЫТАНИЯ БЕТОННЫХ ЦИЛИНДРОВ

Испытательные цилиндры (ASTM C 31) отливают для проверки достижения заданной прочности смеси на сжатие. Обычно используются пластиковые формы диаметром 6 дюймов и высотой 12 дюймов. В некоторых проектах используются цилиндры диаметром 4 дюйма и высотой 8 дюймов.

Заполните формы диаметром 6 дюймов в три равных слоя, прокалывая каждый слой 25 раз. (Заполните формы диаметром 4 дюйма в два равных подъема.) После прокалывания каждого слоя постучите по внешней стороне формы, чтобы удалить все оставшиеся воздушные пустоты. Как только форма будет заполнена, снимите верхний слой бетона с верхней части формы и храните формы при температуре 60-80°F, не трогая их. Хорошей практикой в полевых условиях было бы помещение набора тестовых цилиндров в коробку для отверждения (показана здесь), пока его не взяли и не доставили в лабораторию для отверждения до даты тестирования. Обычно отливается комплект из четырех цилиндров, два из которых испытываются через 7 дней, а два — через 28 дней. Спецификации могут, конечно, требовать других дат испытаний по мере необходимости.

Как только форма будет заполнена, снимите верхний слой бетона с верхней части формы и храните формы при температуре 60-80°F, не трогая их. Хорошей практикой в полевых условиях было бы помещение набора тестовых цилиндров в коробку для отверждения (показана здесь), пока его не взяли и не доставили в лабораторию для отверждения до даты тестирования. Обычно отливается комплект из четырех цилиндров, два из которых испытываются через 7 дней, а два — через 28 дней. Спецификации могут, конечно, требовать других дат испытаний по мере необходимости.

Камера для отверждения на ровной поверхности с контролем температуры идеальна для хранения цилиндров в надлежащем температурном диапазоне (60-80°F) перед сборкой в течение 48 часов после отливки. (Фото любезно предоставлено PCA.)

Если испытательные цилиндры оставить на солнце слишком долго, позже возникнут проблемы. Цилиндры должны быть размещены на ровной поверхности и защищены от непогоды в течение первых 48 часов, при этом верхняя часть должна быть закрыта для предотвращения потери влаги.

Совет по испытаниям: Испытательные цилиндры, которые были плохо изготовлены, хранились или не использовались, вызовут головную боль и могут привести к необходимости дорогостоящих испытаний затвердевшего бетона. прочность и долговечность. Хотя эта процедура проста, не относитесь к ней легкомысленно. Существует ряд причин, по которым прочность цилиндра может быть снижена из-за неправильной практики, как показано в таблице ниже.

ПОСЛЕДСТВИЯ ОТДЕЛЬНЫХ ОШИБОК ТЕСТИРОВАНИЯ*

| Условие | % Снижение | Эффект при 10 000 фунтов на кв. дюйм |

|---|---|---|

| Грубые концы перед укупоркой | 27 | 7300 |

| Повторное использование пластиковых форм | 22 | 7800 |

| Использование картонных форм | 21 | 7900 |

| Выпуклый конец с колпачком | 12 | 8800 |

| Эксцентриковая нагрузка | 12 | 8800 |

| Некруглый диаметр | 10 | 9000 |

| Концы не перпендикулярны оси | 8 | 9200 |

| Толстая крышка | 6 | 9400 |

| Наклонный конец, выравниваемый колпачком | 5 | 9500 |

| Сколотый колпачок | 4 | 9600 |

| Арматурная арматура | 2 | 9800 |

| 1 день при температуре 100°F/27 в лаборатории | 11 | 8900 |

| 3 дня при температуре 100°F/24 часа отверждения в лаборатории | 22 | 7800 |

| 7 дней при 100°F/21 отверждение в лаборатории | 26 | 7400 |

| 1 день на воздухе/27 дней во влажном состоянии | 8 | 9200 |

| 3 дня на воздухе/24 дня во влажном состоянии | 11 | 8900 |

| 7 дней на воздухе/21 день во влажном состоянии | 18 | 8200 |

*Публикация NRMCA № 179

Различные неправильные методы испытаний могут привести к снижению прочности испытательных цилиндров, как показано в этой таблице Национальной ассоциации товарных бетонных смесей. Предполагая, что прочность смеси составляет 10 000 фунтов на квадратный дюйм, снижение прочности на сжатие показано во многих ситуациях, когда цилиндры неправильно отливались, хранились или готовились к испытаниям.

Предполагая, что прочность смеси составляет 10 000 фунтов на квадратный дюйм, снижение прочности на сжатие показано во многих ситуациях, когда цилиндры неправильно отливались, хранились или готовились к испытаниям.

Информацию об испытаниях уже уложенного и затвердевшего бетона см. в разделе «Испытания затвердевшего бетона».

Тестирование бетона — Archtoolbox

Испытания бетона жизненно важны для обеспечения прочности и устойчивости строительных конструкций. Испытания бетонных материалов можно разделить на две основные категории: полевые испытания и лабораторные испытания.

- Полевые испытания бетона

- Испытания бетона на осадку

- Тестирование содержания воздуха

- Вес блока

- Полевые испытания существующего бетона

- Отбойный молоток Шмидта

- Разрушающие испытания бетона

- Лабораторные испытания бетона

- Лабораторные испытания прочности на сжатие

- Испытание бетона на растяжение или изгиб

Полевые испытания бетона

Полевые испытания бетона могут проводиться во время укладки бетона или во время исследовательской оценки уложенного бетона для определения прочностных качеств.

Инструменты для испытаний бетона в полевых условиях: конус осадки и пустые цилиндры

Испытания бетона на осадку

Испытания бетона на осадку используются для оценки характеристик текучести свежесмешанного бетона. Чтобы провести испытание на осадку, бетон помещают в перевернутый конус в три этапа, используя металлический стержень для утрамбовки бетона после каждого этапа. Когда конус заполнен, его поднимают с рабочей поверхности с помощью ручек с обеих сторон конуса, после чего бетон оседает или «оседает» на землю под действием силы тяжести. Измеряется расстояние между исходной высотой и высотой падения, и это записывается как падение.

Как правило, осадки в диапазоне от 4 до 5 дюймов считаются идеальным балансом между работоспособностью и стабильностью. Со всем, что меньше этого диапазона, трудно работать, в то время как все, что больше, имеет тенденцию к сегрегации во время размещения. В этом видео показана демонстрация теста на резкое падение.

youtube.com/embed/mrU8DzcOkDc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Испытания на содержание воздуха

Воздух захватывается бетоном для расширения и сжатия, особенно в районах со значительными колебаниями наружной температуры, таких как север США и Канада. Полевые испытания бетона на содержание воздуха проводятся для определения того, соответствует ли доставленный бетон техническим требованиям по содержанию воздуха, установленным инженером.

Чтобы провести тест на содержание воздуха, полевой техник заполняет круглое металлическое основание тремя слоями бетона, которые утрамбовываются с помощью металлического стержня, аналогично методу, используемому для испытания бетона на осадку. Как только основание заполнено бетоном, сверху помещается металлическая крышка с прикрепленным манометром, и две части соединяются вместе. Ручной насос используется для создания давления в устройстве до точки калибровки, после чего ему дают стабилизироваться. После стабилизации давление сбрасывается, и техник может считывать содержание воздуха в бетоне по циферблату, прикрепленному к устройству.

После стабилизации давление сбрасывается, и техник может считывать содержание воздуха в бетоне по циферблату, прикрепленному к устройству.

Удельный вес

Удельный вес бетона определить относительно просто. Свежий бетон помещают в контейнер известного объема и взвешивают, чтобы определить удельный вес или плотность бетона. Обычно это указывается в фунтах на кубический фут в Соединенных Штатах.

Полевые испытания существующего бетона

Криминалистические исследования и модернизация существующих конструкций иногда требуют знания прочности существующего бетона. Есть два основных способа установления прочности: неразрушающий и разрушающий.

Молоток Schmidt Rebound Hammer

Основным средством неразрушающего контроля бетона является использование молотка Schmidt Rebound Hammer. Молоток работает, стреляя подпружиненной массой в бетон и измеряя величину отскока массы от бетона. Это значение можно сравнить с таблицей преобразования, чтобы получить приблизительную оценку прочности бетона на сжатие. Как правило, молоток должен быть откалиброван перед использованием, а тест должен быть проведен в нескольких точках в области тестирования, чтобы установить среднее значение.

Как правило, молоток должен быть откалиброван перед использованием, а тест должен быть проведен в нескольких точках в области тестирования, чтобы установить среднее значение.

Разрушающие испытания бетона

Чтобы получить гораздо более точное значение прочности бетона на сжатие, можно использовать разрушающие испытания. В этом методе в существующем бетоне вырезается сердцевина и извлекается цилиндр, который затем доставляется в лабораторию для испытаний с использованием того же метода, что и для цилиндров из недавно залитого бетона. Ниже мы рассмотрим лабораторные испытания на сжатие.

Лабораторные испытания бетона

Испытания на прочность на сжатие и прочность на изгиб лучше всего проводить с помощью разрушающих испытаний в лаборатории.

Лабораторные испытания прочности на сжатие

Чтобы определить, соответствует ли бетон, который был доставлен и размещен на строительной площадке, требованиям прочности, установленным инженером, проводятся лабораторные испытания типичных цилиндров бетона из этого проекта. Цилиндры создаются в полевых условиях во время укладки бетона и выбираются в случайных точках в процессе заливки бетона. Для создания цилиндров бетон укладывается в пластиковые формы в три подъема, которые уплотняются металлическим стержнем при укладке каждого подъема. Цилиндры обычно отверждают в полевых условиях в течение нескольких дней, прежде чем их заберут и доставят в лабораторию для испытаний бетона. Ниже показано изображение некоторых бетонных цилиндров на рабочей площадке.

Цилиндры создаются в полевых условиях во время укладки бетона и выбираются в случайных точках в процессе заливки бетона. Для создания цилиндров бетон укладывается в пластиковые формы в три подъема, которые уплотняются металлическим стержнем при укладке каждого подъема. Цилиндры обычно отверждают в полевых условиях в течение нескольких дней, прежде чем их заберут и доставят в лабораторию для испытаний бетона. Ниже показано изображение некоторых бетонных цилиндров на рабочей площадке.

Бетонные цилиндры, готовые к отправке на завод

Лаборатория будет испытывать бетонные цилиндры через 7, 14, 28, а иногда и через 56 дней после установки на месте, чтобы определить прочность на сжатие в эти интервалы твердения. Это достигается с помощью устройства, которое прикладывает силу к концам бетонного цилиндра до тех пор, пока он не сломается под нагрузкой. Значение силы при разрыве делится на площадь поперечного сечения цилиндра, чтобы обеспечить прочность в фунтах на квадратный дюйм.

Некорректная перевозка провоцирует расслоение или потерю пластичности смеси.

Некорректная перевозка провоцирует расслоение или потерю пластичности смеси.

Прочность определяют методом сравнения скоростей прохождения волн в бетонном элементе и эталонном образце. Устройство устанавливают на ровную бездефектную поверхность. После прозвонки полученные результаты обрабатываются электронными компонентами. Выпадающие значения удаляют. Погрешность при таком способе не более 5%. Прозвучивание может быть сплошным и поверхностным. Первая технология контроля применяется для линейных конструкций, вторая – для стеновых панелей, плоских и ребристых конструкций, пустотных элементов.

Прочность определяют методом сравнения скоростей прохождения волн в бетонном элементе и эталонном образце. Устройство устанавливают на ровную бездефектную поверхность. После прозвонки полученные результаты обрабатываются электронными компонентами. Выпадающие значения удаляют. Погрешность при таком способе не более 5%. Прозвучивание может быть сплошным и поверхностным. Первая технология контроля применяется для линейных конструкций, вторая – для стеновых панелей, плоских и ребристых конструкций, пустотных элементов. Прочность и твердость материала функционально связаны.

Прочность и твердость материала функционально связаны.