Содержание

Асфальтобетон: описание,виды,применение,свойства,фото,видео.

adminАсфальтобетон: описание,виды,применение,свойства,фото,видео. 0 Comment

Содержание статьи

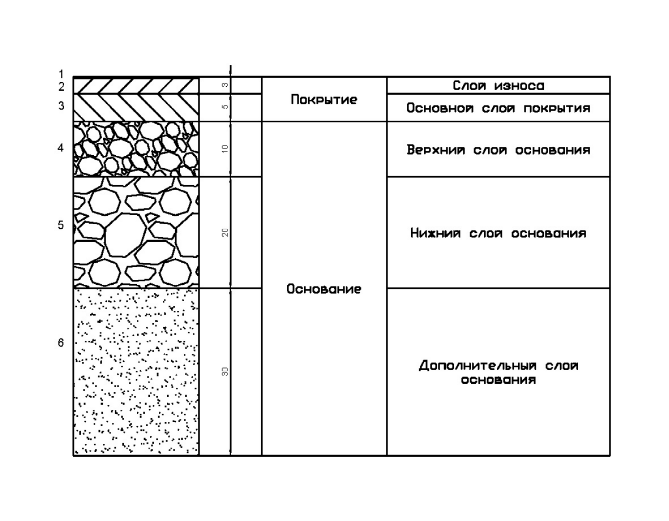

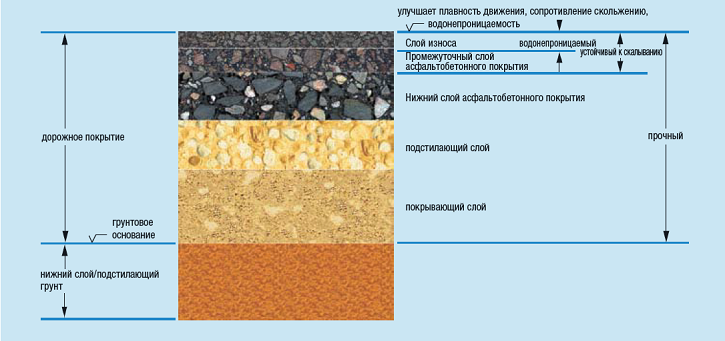

Асфальтобетонное покрытие — подходящий стройматериал для дорог. Его техническая характеристика позволяет обеспечить гладкость и нужную шероховатость поверхности при помощи выравнивающего асфальтоукладчика. Еще одним преимуществом асфальтобетонной смеси является возможность использования дорожного полотна сразу после укладки. В свою очередь, цементобетон приобретает необходимую структуру только через двадцать восемь дней. Кроме того, теплые асфальтобетонные смеси распределяются равномерным выравнивающим слоем. Такие поверхности легко ремонтировать, мыть, на них долго держится краска.

Типы и предназначение асфальтобетона

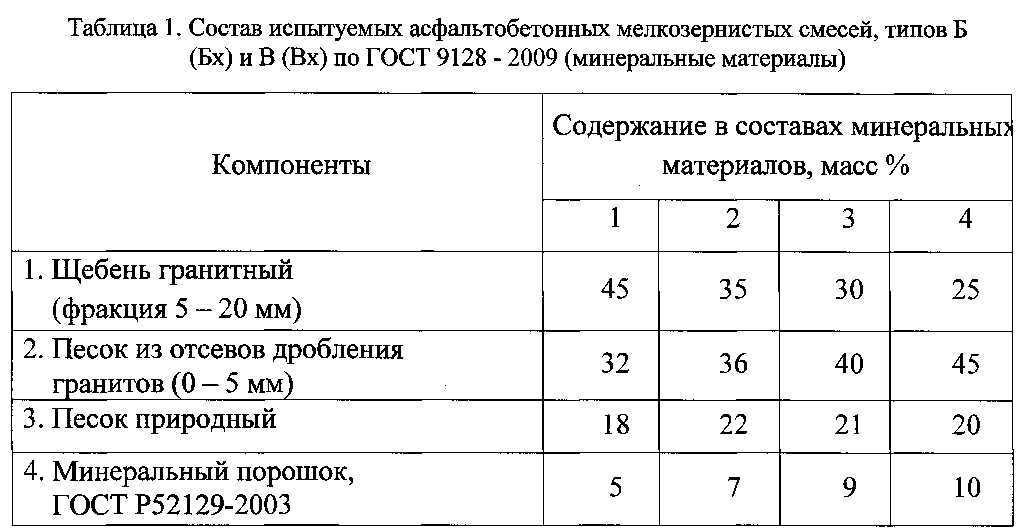

Универсальный асфальтобетон — это смесь, которая содержит не более 15% асфальта. В ее состав входят дополнительные инертные вещества (тонкодисперсные минеральные добавки), улучшающие показатели и эксплуатационные характеристики состава. Асфальтобетонные смеси используют при строительстве дорог, так как они выдерживают значительные механические нагрузки, отличаются прочностью и долговечностью. Благодаря составляющим компонентам, этот стройматериал может подвергаться укатке и уплотнению с целью повышения прочности. Асфальтобетон разделяют на крупнозернистый, среднезернистый и мелкозернистый. Разные типы дорожного асфальтобетона отличаются между собой количеством основного заполнителя (гравия, щебня, песка). Для создания крупнозернистого используют щебень размером до 40 мм, среднезернистого — до 25 мм, мелкозернистого — до 20 мм.

Асфальтобетонные смеси используют при строительстве дорог, так как они выдерживают значительные механические нагрузки, отличаются прочностью и долговечностью. Благодаря составляющим компонентам, этот стройматериал может подвергаться укатке и уплотнению с целью повышения прочности. Асфальтобетон разделяют на крупнозернистый, среднезернистый и мелкозернистый. Разные типы дорожного асфальтобетона отличаются между собой количеством основного заполнителя (гравия, щебня, песка). Для создания крупнозернистого используют щебень размером до 40 мм, среднезернистого — до 25 мм, мелкозернистого — до 20 мм.

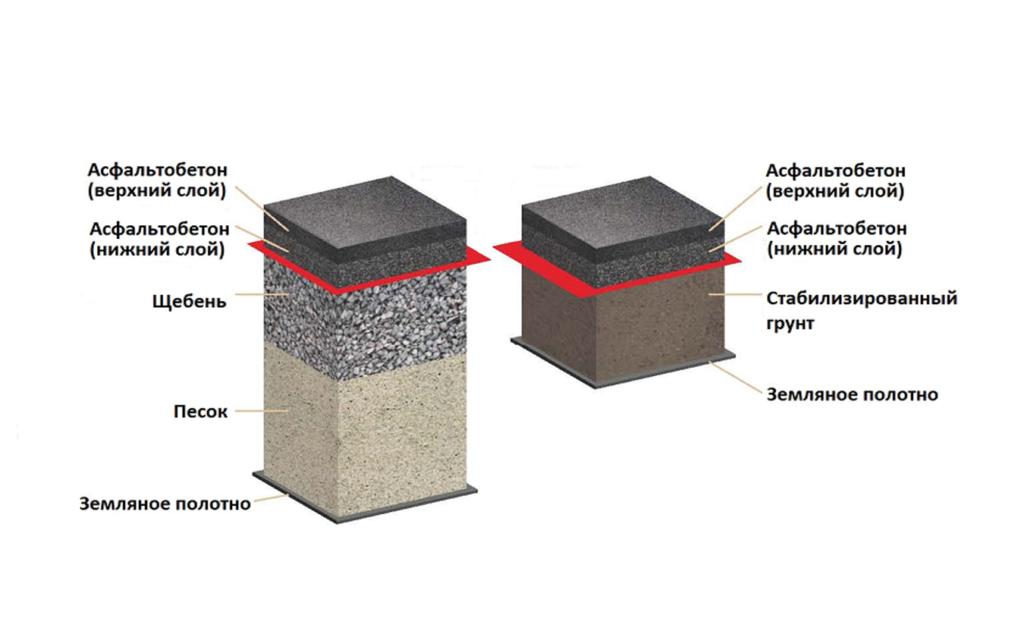

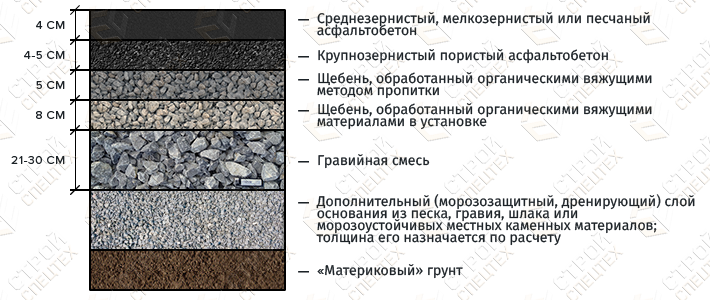

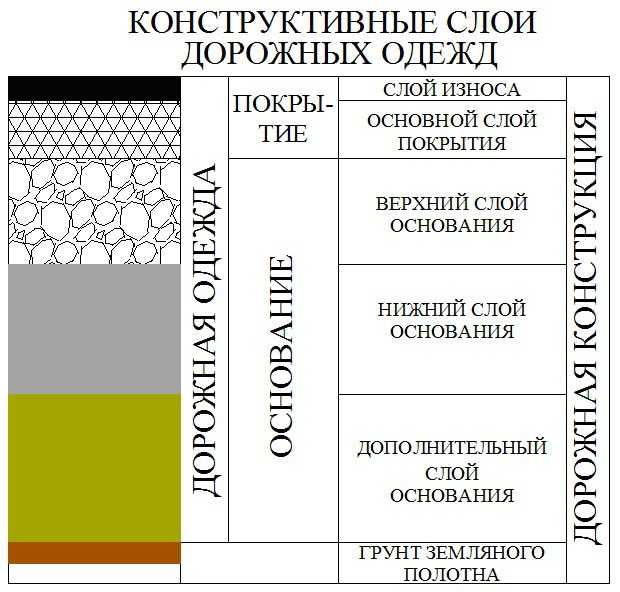

Невозможно точно определить, какой асфальтобетон лучше. Каждый тип имеет свое предназначение в дорожном строительстве: Крупнозернистый асфальтобетон обычно используется для обустройства нижнего слоя дороги. В составе смеси имеется щебень размером до 0,4 см. Среднезернистый асфальтобетон применяется для укладки однослойных дорожных покрытий или для создания верхнего слоя двухслойного полотна. Один из основных компонентов асфальтобетонной смеси этого типа — щебень размером до 0,25 см. Мелкозернистый асфальтобетон отличается высокой сопротивляемостью к атмосферным и механическим воздействиям. Поэтому его часто используют для устройства автомобильных трасс с интенсивным движением и укладки верхнего слоя в двухслойных дорожных покрытиях. Щебень, содержащийся в составе смеси, имеет размеры 0,5-2 см.

Один из основных компонентов асфальтобетонной смеси этого типа — щебень размером до 0,25 см. Мелкозернистый асфальтобетон отличается высокой сопротивляемостью к атмосферным и механическим воздействиям. Поэтому его часто используют для устройства автомобильных трасс с интенсивным движением и укладки верхнего слоя в двухслойных дорожных покрытиях. Щебень, содержащийся в составе смеси, имеет размеры 0,5-2 см.

Применение

Плотные пористые стройматериалы применяют при укладке слоев дорожного полотна, взлетно-посадочных полос, площадок и других поверхностей. Для этого специалисты используют смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Виды

Растворы классифицируют, согласно нескольким параметрам. Классификация зависит от особенностей компонентов, содержащихся в асфальтобетонных смесях. Различают четыре типа растворов. Классификация асфальтобетонных смесей выглядит так:

- По наличию минеральной составляющей. Растворы классифицируют в зависимости от того, какой тип составляющей используется при изготовлении.

Существуют разные типы компонентов, входящих в состав асфальтобетонной смеси. Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе.

Существуют разные типы компонентов, входящих в состав асфальтобетонной смеси. Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе. - По размеру минеральных зерен составы бывают трех типов: песчаная (зерна для песчаной смеси должны быть менее пяти миллиметров), крупнозернистая (зерна менее сорока миллиметров) и мелкозернистая асфальтобетонная смесь (зерна размером менее двадцати миллиметров).

- В зависимости от используемого стройматериала, смесь бывает песчаная, гравийная и щебеночная.

- Температура также влияет на технические характеристики растворов. Классификация производится согласно температуре, которая зафиксирована в то время, когда происходила укладка смеси. Различают две разновидности: горячие асфальтобетонные смеси и теплые асфальтобетонные смеси. В частности, при распределении холодная асфальтобетонная смесь должна иметь температуру около 5°С, горячая – не ниже 120°С.

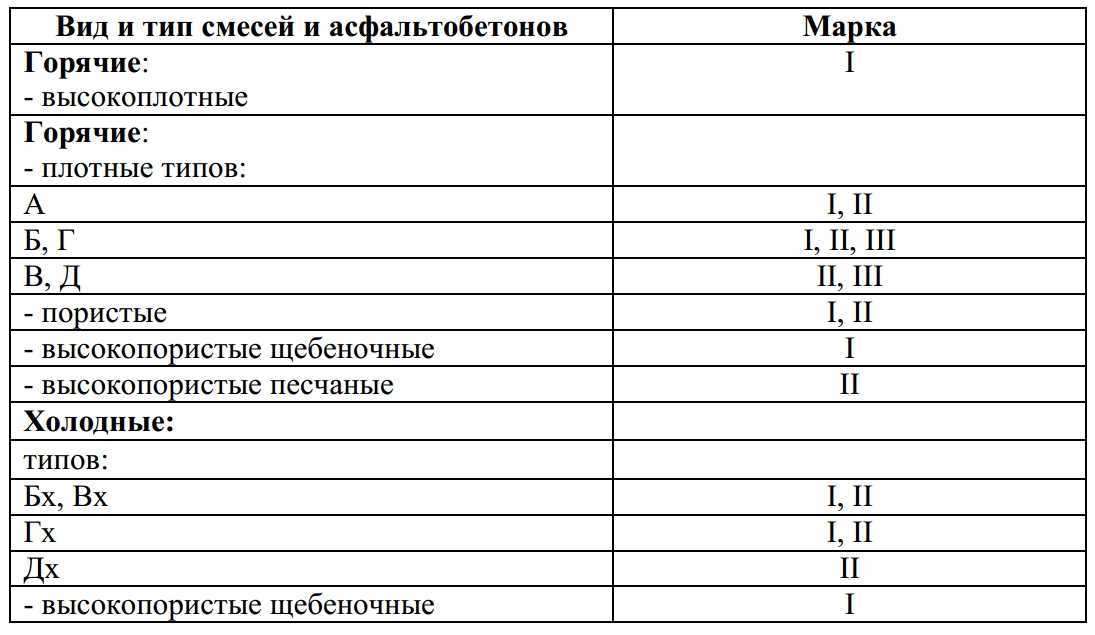

Марки растворов

На рынке строительных материалов представлены две марки. Первая марка предполагает использование щебня 1000-1200. Для второй марки — применяют щебенку 800-1000. Перед тем как воспользоваться той или иной смесью, необходимо определить ее марку. Горячие составы, которые укладываются при определенной температуре, имеют следующую маркировку (i):

Первая марка предполагает использование щебня 1000-1200. Для второй марки — применяют щебенку 800-1000. Перед тем как воспользоваться той или иной смесью, необходимо определить ее марку. Горячие составы, которые укладываются при определенной температуре, имеют следующую маркировку (i):

- раствор марка;

- высокоплотные; i;

- плотные;

- А; i, ii;

- Б, В; i, ii, iii;

- Г, Д. ii, iii;

- пористые i, ii.

Органоминеральные составы

Кроме перечисленных выше классификаций, существуют органоминеральные растворы. Их изготавливают за счет смешивания битума и известняка. Применение плотных составов заключается в ремонте асфальтобетонного дорожного полотна.

Требования к смесям

В соответствии с государственным стандартом, содержание зерен пластинчатой формы в гравии, щебенке не должно превышать следующие значения:

- пятнадцать процентов — для высокоплотных составов и растворов «А»;

- двадцать пять процентов — для материалов Б и Бх;

- тридцать пять процентов — для растворов В и Вх.

Свойства асфальтовых эмульсий

Асфальтовые эмульсии – это дисперсии из очень тонко измельченного битума, находящегося в водной среде. Такие эмульсии характеризуются низкой вязкостью – их используют при температуре окружающей среды, то есть этот материал идеален для строительной отрасли и применяется очень широко. Существует два класса асфальтовых эмульсий: химические (эмульсии со щелочным эмульгатором) и глинистые.

Асфальтовые эмульсии чаще всего применяют при строительстве дорожных покрытий для автострад, устройстве кровельных покрытий, а также в качестве адгезивных и герметизирующих соединений в строительной отрасли.

Одно из главных преимуществ адгезивов и герметиков на битумной основе – их низкая себестоимость. Битум в разы дешевле, чем синтетические полимеры и каучуки, поэтому выгода его применения как в качестве самостоятельного материала, так и в смесях с прочими полимерами, не вызывает никаких сомнений.

При помощи эмульсий осуществляется склеивание, создание покрытий, пропитка поверхностей, создание влагонепроницаемых покрытий, изоляция поверхностей. Используют битумные эмульсии и как адгезивы при укладке кровли,

создании строительных оболочек, изоляции зданий, а также других операциях, требующих осуществление быстрого испарения воды из мест соединений.

Вязкость эмульсии — основной критерий для ее применения. Как правило, при создании покрытия или осуществлении герметизации поверхности необходимо придать эмульсии большую вязкость, чтобы получить пленку необходимой толщины. Асфальтовая эмульсия, которую используют при склеивании слоев оболочки, должна обладать достаточной текучестью, чтобы слой был максимально однородным. Поэтому для получения нужных свойств может быть необходимо разбавить эмульсию водой.

Особенности и основные характеристики асфальта

Чтобы ответить на вопрос, чем отличается асфальт от асфальтобетона, необходимо в отдельности разобраться с каждым из этих материалов.

Люди ассоциируют асфальт с автомобильной дорогой или тротуаром. Материал может быть искусственным или натуральным. Параметр определяется в зависимости от содержания битума который находится в диапазоне от 13 до 75%.

Асфальт – это смесь битума, гравия и песка, которая применяется в строительстве чаще всего. В искусственный вариант добавляют минеральный порошок.

Главное отличие асфальта от асфальтобетона состоит в том, что в последний вариант принято добавлять искусственные компоненты.

Сфера использования асфальта:

- Основное покрытие дорог со средне нагрузкой.

- Благоустройство тротуаров и детских площадок.

- Выравнивание площади дома.

Асфальт может применяться и не по назначению. К примеру, из него делают лавки, печати гравюр и лаков.

Преимущества использования асфальта:

- Влага остается на поверхности.

Она не мигрирует по ней, поэтому не может уменьшить плотность. Для уплотняемых асфальтобетонов данное свойство не характерно.

Она не мигрирует по ней, поэтому не может уменьшить плотность. Для уплотняемых асфальтобетонов данное свойство не характерно. - Асфальт отличается большей адгезией. Асфальтобетон получают посредством воздействия высокой температуры, приводящей к нежелательному спеканию. Дополнительно приходится использовать рулонный материал для повышения гидроизоляции. Асфальт функционирует как системное покрытие. В нем нет пролетов. Она также применяется для мостовых сооружений.

- Материал прослужит долго даже при условии постоянной нагрузки. Асфальт не пострадает от воздействия частот разного уровня. Жизненный цикл конструкции напрямую зависит от толщины слоя.

- Демпфирование – колебания автоматически гасятся в поверхности.

- Материал не подвержен коррозии. На его поверхности не могут размножаться бактерии. Он состоит из экологически чистых материалов.

Если стоит выбор асфальтобетон или асфальт, то выбирать нужно после тщательного анализа требований к будущей поверхности.

К примеру, первый вариант материала водонепроницаем и более долговечен. Он получил такие свойства благодаря добавлению модифицированных термоэластопластов. Материал по устойчивости в несколько раз превышает битум.

Недостатки использования обычного асфальта:

- Состав прослужит долго только в случае правильного замешивания.

- Для укладки требуется специальная тяжелая техника.

- Высокая себестоимость доставки, погрузки и разгрузки материала.

- Отсутствие сопротивления пластического колебанию. Такая характеристика фиксируется при технических ошибках или отсутствии опыта работы в данной области у строителей.

- Повышенный риск образования трещин в поверхности в холодное время года.

- Повышается хрупкость материала при увеличении температуры воздуха.

Особенности и основные характеристики асфальтобетона

Материал имеет широкую сферу применения. Он ориентирован не только на создание покрытий дорог. Асфальтобетон получают посредством тщательного перемешивания битума и химических компонентов.

Для укрепления смеси добавляют инертные вещества. Они позволяют поверхности не деформироваться даже в случае сильной нагрузки. Асфальтобетон характеризуется твердостью и прочностью. Для повышения данных свойств используется щебень, гравий и песок.

Если рассматривать асфальтобетон, то его главное отличие от асфальта – возможность тщательного уплотнения. Характеристика достигается посредством искусственных добавок. Материал уже полностью уплотнен перед началом работ. Отличие между материалами также заключается в способе укладки и необходимом оборудовании. Без их наличия невозможно начать дорожные работы.

Существуют холодные смеси. Они набирают прочность при остывании поверхности. Затвердевание получается посредством устранения их состава углевода. Он входит в немедленную связь с воздухом и начинает испаряться. Химическая реакция происходит между добавками и битумов. Благодаря этому удается получить прочное покрытие. Оно обладает следующими преимуществами:

Благодаря этому удается получить прочное покрытие. Оно обладает следующими преимуществами:

- Ремонтные работы производятся в любое время года.

- Ремонт ям не требует наличия специальной тяжелой техники или оборудования.

- Дороге не нужно время для сушки. После окончания работ по ней сразу же пускают транспорт.

- Широкое распространение и ассортимент материала. Для удобства использования производитель фасует смесь в пластиковые мешки. Вес составляет 25 и 30 кг. Это очень удобно, комфортно и выгодно.

- Максимальный срок годности составляет год.

Асфальтобетон характеризуется также рядом недостатков:

- У холодного варианта смеси повышена водонепроницаемость. При использовании горячего варианта показатель снижается в три раза.

- Покрытие страдает от сдвиговых нагрузок. От воздействия образуются волны.

- Высокая стоимость в сравнении с обычным асфальтом.

Что входит в состав асфальтобетона?

Различают несколько типов асфальтобетона, состав которых заметно отличается. В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

В общем виде АБ состоит из трех основных частей: вяжущего, минерального компонента и каменного. Последнее, однако, не касается песчаных модификаций асфальта, где каменная составляющая исключена.

О том, что входит по ГОСТУ в состав холодного, теплого и горячего, мелкозернистого и крупнозернистого асфальтобетона, а также песчаного и пористого, расскажем вам далее.

Вяжущее вещество

В производстве АБ в качестве вяжущего применяют битум. Несколько ранее использовался также деготь, но сегодня от его применения отказались.

Главная особенность этого ингредиента – вязкость. Она должна быть достаточной, чтобы при смешении покрывать щебень или гравий, но недостаточной, чтобы стекать с них. Вяжущее должно обладать приличной стойкостью, чтобы противостоять деформации, но при этом оставаться пластичным и не формировать трещины. Битум рекомендованных марок вполне подходит для этой задачи.

Может использоваться разжиженный битум – праймер, или эмульсия. В первом случае вещество разводят растворителем, во втором – смешивают с водой и эмульгатором. Цель такой операции – обеспечить высокую текучесть битума, что требуется при работе в морозы. Вода и растворитель по мере охлаждения состава испаряются, а битум сохраняет свои качества.

При получении АБ применяют вязкие битумы, свойства которых регулирует ГОСТ 22245, и жидкие – по ГОСТ 11955. Марки битума подбирают исходя из марки, класса асфальта и метода получения – холодная, горячая смесь.

Кроме того, используют и специальные разработки – полимерно-битумные вяжущие, повышающие коэффициент упругости готового покрытия, модифицированные битумы и так далее. Эти варианты регламентирует не ГОСТ, а ТУ.

Количество битума по массе или объему занимает разную долю в разных АБ.

| Вид и тип АБ | Содержание битума, % по массе |

|---|---|

| Горячие | |

| Высокоплотные и плотные | 4,0–6,0 |

| А | 4,5–6,0 |

| Б | 5,0–6,5 |

| В | 6,0–7,0 |

| Г, Д | 6,0–9,0 |

| Пористые | 3,5–5,5 |

| Высокопористые щебеночные | 2,5–4,5 |

| Высокопористые песчаные | 4,0–6,0 |

| Холодные Б | 3,5–5,5 |

| Холодные В | 4,0–6. 0 0 |

| Холодные Г, Д | 4.5–6,5 |

В щебеночно-мастичных асфальтах и литом асфальтобетоне содержание его выше: 5,5–7,5 в первом случае и до 9,5% во втором.

Состав минеральной части асфальтобетона, а также щебень и гравий рассмотрены ниже.

Видео ниже посвящено гранулированному резинобитумному вяжущему веществу для модификации битумов в составе асфальтобетонов:

Каменный наполнитель

Под ним подразумевают не только собственно камень – гравий или щебень, но и любые минеральные ингредиенты, в том числе и песок, и отсев. Важным здесь является буквально все: процентное содержание, форма , размер камня, происхождение, собственное сопротивление износу и много другое.

Для каменного материала значимым является зерновой состав. Причем именно соотношение зерен разного диаметра, количество пылевых частиц, глины и так далее определяет дальнейшее использование наполнителя.

Наиболее губительными для качества готового покрытия выступают пластинчатые и игольчатые зерна. Содержание подобных регулирует ГОСТ 8267 и ГОСТ 3344:

Содержание подобных регулирует ГОСТ 8267 и ГОСТ 3344:

- не более 15 % по массе для АБ типа. А и АБ высокой плотности:

- не более 25% для типа Б горячего и холодного;

- не более 35% для типа. А горячего и холодного.

Зерновой состав гравия и песка регулирует ГОСТ 23735. Происхождение его в немалой степени влияет на твердость и прочность асфальта, а также не износостойкость и морозостойкость.

- Так, для получения высокоплотных типов материала, применяют щебень из метаморфических горных пород и из изверженных – базальт, диабаз, перидотит, серпентин, габбро. Также допускается камень из осадочных пород – известняк, доломит, марка дробимости которого должна быть не менее 1200.

- Материал с меньшими параметрами используют для всех остальных типов АБ. Щебень из металлургического шлака для получения высокоплотного слоя не используется, но для плотного холодного типа и других применяют камень марки 1200, 1000 и ниже.

- Щебень из гравия тоже неприменим для изготовления высокоплотного АБ.

Этот же материал проходит проверку на соответствие параметров по морозостойкости.

- Так, для 1–3 климатического пояса плотные и высокоплотные АБ изготавливают из щебня, чей класс морозостойкости равен F50. Пористые и высокопористые – из камня классом F 15 и F25.

- Для зон 4 и 5 только высокоплотный горячий асфальт выполняют на основе щебня классом F 50

Про роль песка в составе асфальтобетона поговорим ниже.

Песок

Добавляется в любые виды АБ, но в некоторых – песчаный асфальтобетон, он выступает как единственная минеральная часть. Песок применяют как природный – из карьеров, так и получаемый отсевом при дроблении. Требования к материалу диктует ГОСТ 8736.

- Так, для плотных и высокоплотных подходит песок с классом прочности в 800 и 1000. Для пористых — уменьшается до 400.

- Число глинистых частиц – в диаметре менее 0,16 мм, тоже регулируется: для плотных – 0,5%. Для пористых – 1%.

- Глина увеличивает способность АБ к набуханию и снижает морозостойкость, поэтому за этим фактором следят особо.

Минеральный порошок

Эта часть формирует вместе с битумом вяжущее вещество. Также порошок заполняет поры между крупными каменными частицами, что снижает внутреннее трение. Размеры зерна крайне малы – 0, 074 мм. Получают их из системы пылеуловителей.

По сути дела, минеральный порошок производят из отходов цементных предприятий и металлургических – это пыль-унос цемента, золошлаковые смеси, отходы переработки металлургических шлаков. Зерновой состав, количество водорастворимых соединений, водостойкость и прочее регулирует ГОСТ 16557.

Дополнительные компоненты

Для улучшения состава или придания каких-то определенных свойств в исходную смесь вводят различные добавки. Разделяют их на 2 основные группы:

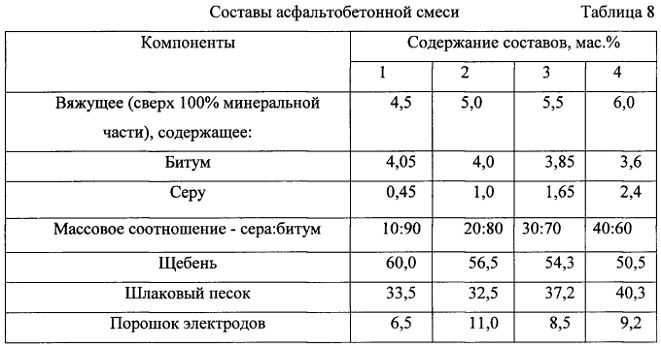

- компоненты, разработанные и изготавливаемые специально для улучшения свойств – пластификаторы, стабилизаторы, вещества, препятствующие старению и прочее;

- отходы или вторичное сырье – сера, гранулированная резина и так далее.

Стоимость таких добавок, конечно, намного меньше.

Стоимость таких добавок, конечно, намного меньше.

Особенности изготовления

Мелкозернистые асфальтные смеси изготавливаются на специализированных заводах, а их укладка выполняется при помощи техники, с использованием специальных способов. Этот стройматериал обычно доставляется на объект при помощи спецтранспорта, так как некоторые асфальтобетонные смеси требуют непрерывного подогрева. Важная информация! Объемный вес готового мелкозернистого асфальтобетона зависит от пропорций составляющих элементов. Стройматериал представлен производителями в нескольких вариантах, которые отличаются комбинацией смеси или наличием дополнительных компонентов.

Главная задача производителя — при изготовлении мелкозернистого асфальтобетона надо определиться с фракцией наполнителя. Обычно для этого используется определенное количество щебенки, диаметр которой не превышает 20 мм. Правильно подобранные пропорции позволяют обеспечить требуемый удельный вес готового мелкозернистого асфальтобетона.

Также в асфальтобетонную смесь добавляют нужное количество сыпучих веществ, например, шлак или песок. От этого компонента зависит густота и тягучесть состава. Инструкция, по которой изготавливают асфальтобетон, содержит этап добавления связывающего вещества. Им является гудрон, получаемый в результате перегонки нефти. Полезный совет! Обычно производители изготавливают на специализированном предприятии 2-3 вида асфальта, которые оптимально подходят для конкретных климатических условий. При крупном заказе они могут внести изменения в состав асфальтобетонной смеси.

Проектирование

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта.Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

- Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

- Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

- Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

- Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них. Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

- В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

- Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума. А таким свойством обладает большинство промышленных отходов . Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержани

- е битума, но и повышает водо- и морозостойкость.

- При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

виды, марки, технология изготовления, производство, укладка

Содержание

- Состав асфальтобетона

- Виды, марки, типы асфальтобетона

- Область применения

- Технология, процесс изготовления

- Описание процесса производства

- Этапы производства

- Технология укладки

- Дополнительные рекомендации

- Итоги

Асфальтобетон относится к строительным материалам, которые часто применяются при обустройстве дорог. Нужная прочность набирается материалом после охлаждения, уплотнения исходной смеси. От ингредиентов смеси, соотношения между ними во многом зависят свойства, которыми будет обладать асфальтобетон, ГОСТ действующий на него так же определяет характеристики.

Состав асфальтобетона

ГОСТ 9128 – основной документ, на который опираются производители материалов, входящих в группу асфальтобетона. Процесс приготовления предполагает этап тщательного перемешивания. После уплотняют смесь с минеральными заполнителями, полимерным битумом. Модификаторы асфальтобетона бывают разными.

Процесс приготовления предполагает этап тщательного перемешивания. После уплотняют смесь с минеральными заполнителями, полимерным битумом. Модификаторы асфальтобетона бывают разными.

В готовом виде материал отличается относительно однородной консистенцией, у которой отсутствуют крупнозернистые включения, полости. Степень плотности должна остаться одинаковой по всей толщине слоя.

Состав используемых ингредиентов во многом определяет, какой структурой будет обладать асфальтобетон, что это такое – уже рассказывалось раньше.

Традиционно применяется следующий вариант состава:

- Материалы минерального происхождения. Это тонкодисперсный минеральный порошок, так же речь о дроблёном или природном кварцевом песке, щебне или гравии.

- Органика с вяжущими свойствами. Обычно это битум, либо эмульсии, которые имеют его в основе.

При перемешивании все составляющие требуется перемешивать в подогретом виде. Далее описываются виды, марки, и типы асфальтобетона.

Виды, марки, типы асфальтобетона

Существуют несколько параметров, на основе которых материал классифицируется. Это зависит от количества используемых компонентов. Основные группы материала будут такими:

- В зависимости от минеральной составляющей. При этом асфальтобетон сертификат соответствия должен иметь.

Группы выделяются на основе того, какой именно компонент используется в том или ином случае. В составе асфальтобетонных смесей присутствуют различные компоненты, к примеру для типа А – это щебень в растворе, количество которого доходит до 50%. От этого зависит и трещиностойкость асфальтобетона.

- Размер минеральных зёрен.

Асфальтобетонная смесь содержит крупнозернистый материал, мелкозернистый или песчаный.

- По используемому строительному материалу. Выделяют щебёночную, песчаную и гравийную разновидности.

- Температура, которую требуется поддерживать при эксплуатации. Это важно для такого материала, как асфальтобетон, паспорт качества подтверждает характеристики.

Классификацию создают на основе данных, зафиксированных на момент укладки. Выделяются смеси горячей и тёплой разновидности. Температура для холодной смеси при распределении – до 5 градусов. У горячей это не ниже 120 градусов. Так используется и мелкозернистый асфальтобетон на верхний слой.

Что касается марок, то на рынке представлены две основные разновидности. В первой используется щебень размером 1000-1200. У второй марки уже применяют вариант на 800-1000. Марку необходимо определять перед началом эксплуатации раствора. Тогда асфальтобетон применение допускает согласно всем правилам.

Определённая маркировка применяется для горячих вариантов:

- Высокоплотные – 1.

- Плотные.

- Раствор, потом – марка.

- А 1 или 2.

- Б, В, 1, 2, 3.

- Г, Д, 2, 3.

- Пористые, 1 или 2.

Существует так же разновидность органоминеральных растворов. При их изготовлении друг с другом смешиваются битум и известняк. Такие составы применяются, когда требуется отремонтировать дорожное полотно. Но это не меняет производство асфальтобетонной смеси.

Но это не меняет производство асфальтобетонной смеси.

Область применения

Асфальтобетонные смеси получили широкое распространение благодаря следующим достоинствам:

- Марочная прочность набирается в сжатые сроки.

- Большое количество доступных модификаций.

- Простая укладка.

- Технологичность высокого уровня, что подтверждает ГОСТ, асфальтобетон технические условия позволяет сохранить идеальными.

Смеси применяются, когда ремонтируются или строятся:

- Взлётно-посадочные полосы на аэродромах.

- Напольные основания на территории коммерческих и складских, промышленных объектов.

- Площади и площадки, автомобильные парковки. Главное – правильно выполнить расчёт асфальтобетона.

- Дороги общественного пользования.

- Автотранспортные магистрали, с серьёзными эксплуатационными нагрузками.

Это далеко не полный перечень сфер, где материал может применяться. Транспортно-экономические показатели смеси так же приятно удивляют владельцев. Как и коэффициент уплотнения.

Как и коэффициент уплотнения.

По сравнению с другими материалами, асфальтобетон медленнее подвергается износу уже после того, как наберёт необходимую прочность. Он успешно сопротивляется воздействию окружающей среды, даже агрессивному. Этому способствует и правильный отбор кернов ГОСТ.

Технология, процесс изготовления

Основные материалы для приготовления готовой смеси – твёрдые или сыпучие минеральные наполнители, к которым добавляют вязкий связующий компонент. Приготовление основано на принципе тщательного перемешивания компонентов друг с другом. Главная цель – получение консистенции с высокой однородностью, оптимальные показатели по плотности. Исключением не стал и асфальтобетон тип 6.

Эксперты стараются разработать новые технологии, связанные с данным материалом и его изготовлением. К примеру, зарубежные производители добавляют к составу резину, чтобы процесс производства был дешевле. Чаще всего используются остатки материалов, которые получены в ходе утилизации автомобильных шин. При этом не уменьшается качество, которым обладает асфальтобетон, состав, пропорции которого не меняются со временем.

При этом не уменьшается качество, которым обладает асфальтобетон, состав, пропорции которого не меняются со временем.

Специальные пигменты добавляются к основе, чтобы улучшить эстетические параметры материала. Отечественные компании так же пробуют создать декоративные разновидности асфальтобетона. Но расскажем подробнее об изготовлении материалов на основе ГОСТ 9128 – 97. Он используется и теми, кто производит асфальтобетон жёсткий.

Описание процесса производства

Производство организовано на специализированных заводах, которые закупают необходимое оборудование. Используются при этом модификации оборудования по циклическому, либо непрерывному действию. Отбор проб проводится отдельно.

- При циклическом действии.

В данную группу входят предприятия, которые рассчитаны на производство небольших, либо средних партий товаров. Объекты могут располагаться даже вблизи населённых пунктов. Актуальный вариант там, где время от времени возникает необходимость в организации поставок строительных материалов. Отходы асфальтобетона минимальны.

Отходы асфальтобетона минимальны.

Такие заводы уникальны тем, что допускают внесение изменений в состав по нескольку раз за одну смену. Качество смеси от этого нисколько не страдает. Как и шумность асфальтобетона.

У циклических предприятий имеется полный набор оборудования, включающий приспособления для приёмки основного вещества, перемешивания его с другими компонентами. Но у таких комплектов имеются и дополнительные части, включая и контроль качества асфальтобетона:

- Ёмкости для складирования продукции в готовом виде.

- Вибросито для дробления, сортировки.

- Грохот.

Грохот необходим, чтобы получить готовый асфальт высокого качества. До того, как попасть в мешалки, сыпучие компоненты разделяются на группы, в зависимости от фракций. Ёмкости для хранения позволят готовить материалы с определённым запасом. Исключением не стал и асфальтобетон для верхних слоёв.

- С непрерывным действием.

Для производства компактных комплексов, предназначенных для перевозки материалов с одного места на другое. Главное – помнить о таком свойстве, как холодная регенерация асфальтобетона.

Главное – помнить о таком свойстве, как холодная регенерация асфальтобетона.

Такие объекты отличаются организацией непрерывного производственного процесса. Ингредиенты постоянного подаются внутрь бункеров, где осуществляется их дальнейшая переработка. В силосы смеси подаются уже в готовом виде. Технология уплотнения асфальтобетона имеет свои разновидности.

Нельзя производить без грохота. В базовой комплектации при таких обстоятельствах нет грохота, что становится серьёзным недостатком. Потому для заполнителей не проводится тщательная обработка. От этого страдает однородность смеси. Но сдвигоустойчивость остаётся прежней.

Этапы производства

Согласно общей инструкции, производство предполагает прохождение следующих этапов:

- Оценка качества для всех компонентов будущей смеси.

- Работа с заполнителями минерального характера. Входит ли бетон в состав асфальтобетонной смеси? Ответ будет положительным.

- Подача компонентов к нагревательным бункерам.

- Объединение компонентов внутри смесителя. Только при долговременном перемешивании из исходных смесей удаляется весь лишний воздух. Благодаря этому к минимуму сводится количество пустот. Консистенция становится равномерной. Из-за этого появляется трещиностойкость асфальтобетона.

- Перемещение готового продукта в ёмкости, предназначенные для временного хранения.

Для определения качества смеси используются лабораторные методы, либо проводятся испытания вне специальных помещений. Они помогают определить и уплотнение.

Технология укладки

Технический проект и финансовая смета – документы, которые составляются перед началом любой работы. Укладка не стала исключением, она так же требует выполнения данного действия. Некоторыми применяется и динамический модуль упругости.

Следующий этап – разметка непосредственной территории. Это необходимо для того, чтобы не пострадали коммуникации, расположенные рядом. Значение придаётся большим деревьям, у которых развита система ветвей. Их требуется вырубить, чтобы дальнейшая эксплуатация не была связана с проблемами. Например, чтобы не пострадала нарезка швов.

Их требуется вырубить, чтобы дальнейшая эксплуатация не была связана с проблемами. Например, чтобы не пострадала нарезка швов.

Далее выполняется следующая схема.

- Когда подготовительные работы заканчиваются – избавляются от верхнего сырого слоя грунта.

На данном этапе используется техника вроде бульдозеров и экскаваторов. Глубина будет зависеть от особенностей конкретного участка, его условий эксплуатации. К примеру, в случае с тротуарами и садовыми дорожками достаточно до 10-25 сантиметров глубины. Для проезжей части показатель увеличивается. Чем больше нагрузка, тем больше он должен быть. Тогда асфальтобетон пористый сможет выдержать нагрузку.

- Дренажную систему обустраивать обязательно. Но с покрытием вода скапливаться не должна. Отсутствие лишнего грунта важно.

- Окончание земляных работ приводит к тому, что укладывается на землю асфальтобетон, характеристики которого не должны меняться.

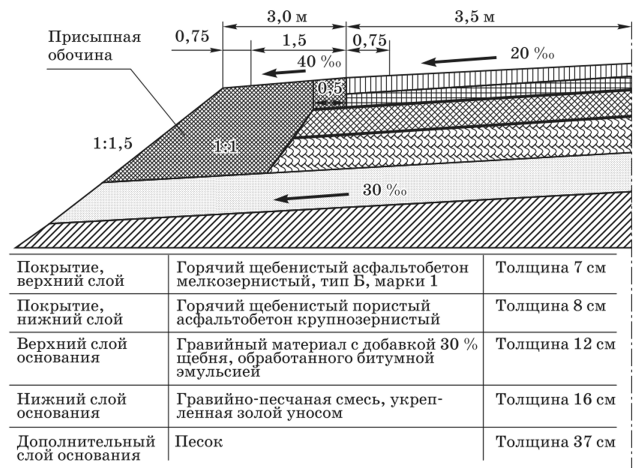

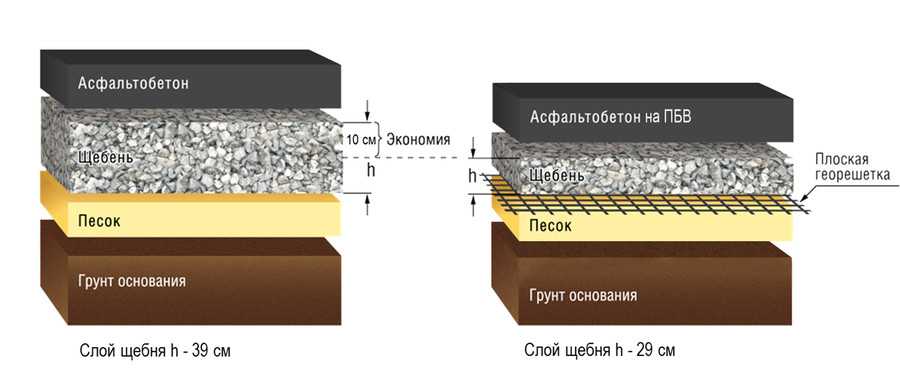

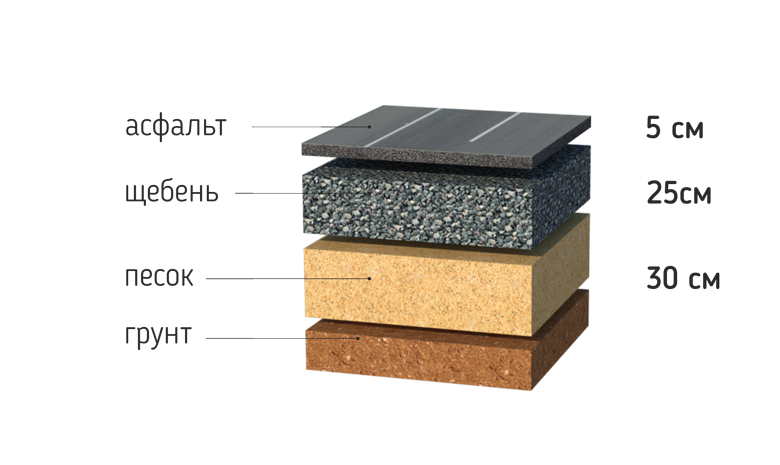

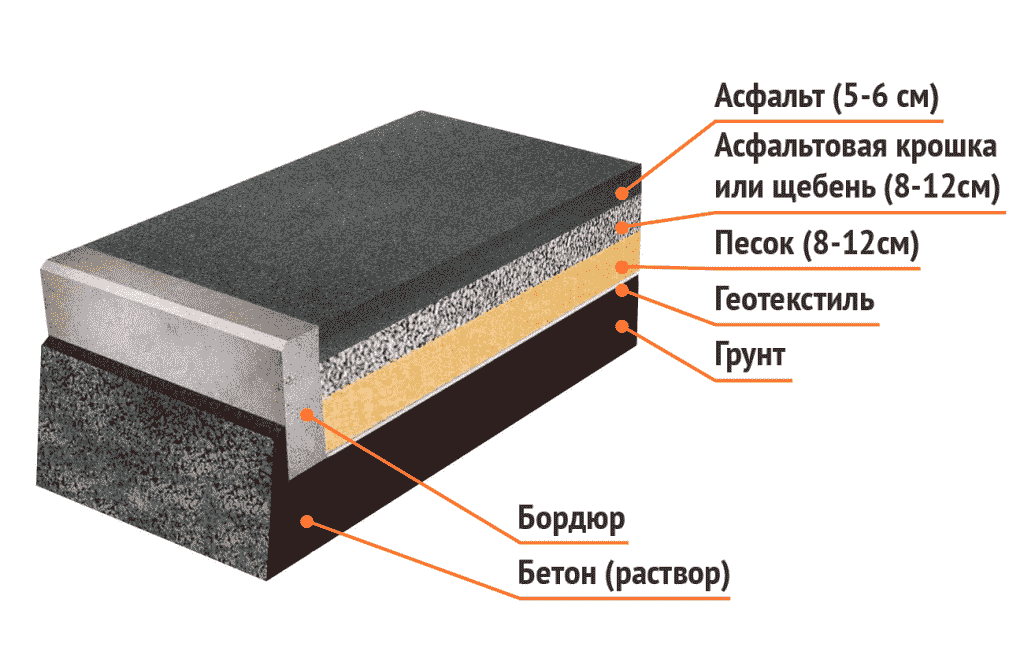

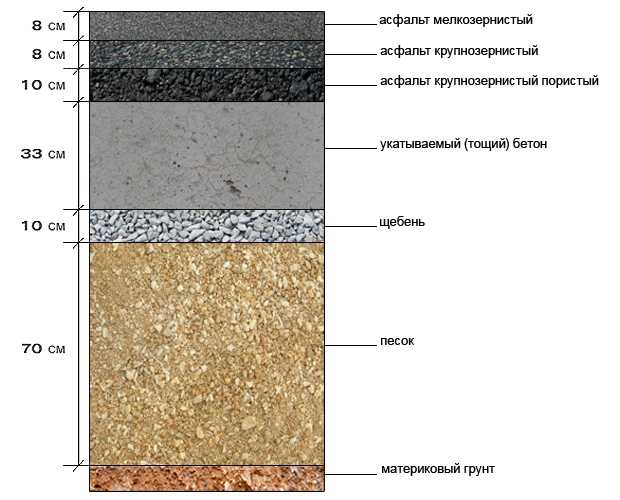

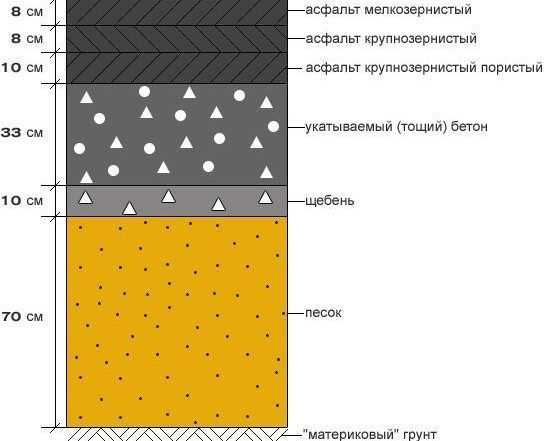

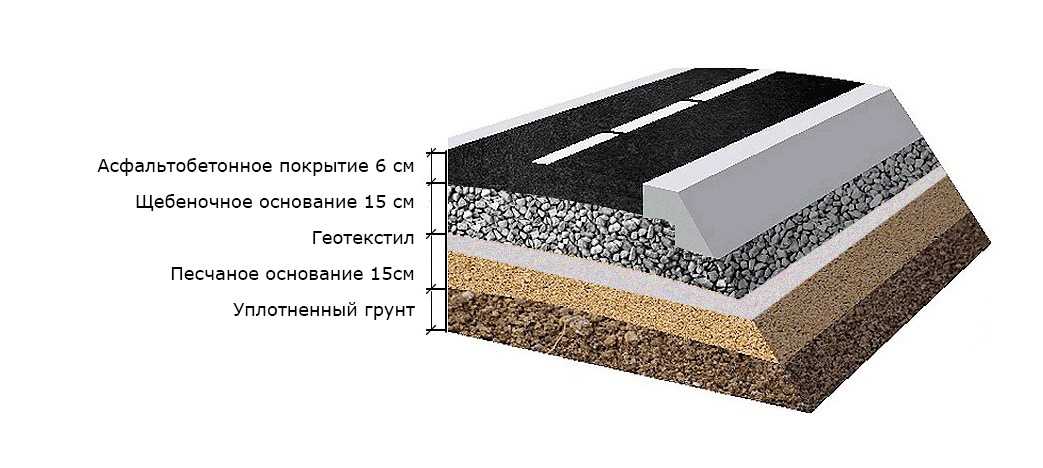

Характеристики применяемых оснований зависят от будущих эксплуатационных условий. К примеру, при обустройстве дорожек для пешеходов песочно-щебневая подушка может иметь высоту до 5-10 сантиметров. При создании проезжих частей уже надо брать во внимание параметр от 10 сантиметров и больше. Подушку укладывают по нескольким слоям, если предполагается наличие серьёзных нагрузок. Сначала идёт гравий, за ним переходят к щебню, потом крупный речной песок. Так образуется правильный асфальтобетон, состав в процентах для которого определяется просто.

К примеру, при обустройстве дорожек для пешеходов песочно-щебневая подушка может иметь высоту до 5-10 сантиметров. При создании проезжих частей уже надо брать во внимание параметр от 10 сантиметров и больше. Подушку укладывают по нескольким слоям, если предполагается наличие серьёзных нагрузок. Сначала идёт гравий, за ним переходят к щебню, потом крупный речной песок. Так образуется правильный асфальтобетон, состав в процентах для которого определяется просто.

Подушку обильно поливают водой, чтобы ускорить процесс усадки. Тогда основание становится прочнее. Катки или виброплиты становятся незаменимыми помощниками при утрамбовке.

Дополнительные рекомендации

Бетон или железобетонные плиты применяются для тех ситуаций, когда предполагается, что дорожное полотно будет испытывать серьёзные нагрузки. Для нашего государства такие покрытия ещё стоят дорого. Потому подобные варианты выбирают не так редко, как хотелось бы. Штриховка по ГОСТ помогает сделать правильный выбор.

Вопрос о строительном мусоре. Использование строительного мусора в качестве подсыпки – одно из оптимальных решений. Это цементно-песчаная штукатурка, блоки и перекрытия, старые битые плиты, кирпич, камень и так далее. Если материалы достаточно хорошо утрамбованы, то итоговый результат не уступает аналогичным технологиям нового образца. Благодаря использованию мусора для вторичной переработки себестоимость уменьшается. Но сам процесс укладки более трудоёмкий. Фракция у строительных материалов большая, из-за этого укладка усложняется. Но свойства асфальтобетона легко регулируются.

Итоги

Строительство дорог и различных площадок, взлётных полос – сферы, где асфальтобетон нашёл наиболее широкое применение. Но он подходит и для обустройства земельных участков, принадлежащих частным лицам. От ингредиентов, входящих в состав, зависит общая масса смеси, итоговое качество в готовом виде. Стоит заранее изучить характеристики материалов в основе, чтобы сделать правильный выбор, получить результат, сохраняющийся на долгое время.

Номер публикации: FHWA-RD-97-148 | ||||||||||

ВВЕДЕНИЕ Железистый отработанный формовочный песок может использоваться в качестве мелкого заполнителя в горячих асфальтобетонных смесях. Горячие асфальтобетонные покрытия с содержанием чистого отработанного формовочного песка (смешанного с природным песком) более 15 процентов подвержены повреждению влагой из-за гидрофильной природы формовочного песка (в основном кремнеземного), что приводит к снятию асфальтобетонного покрытия вокруг зерна заполнителя, потеря мелкого заполнителя и ускоренный износ дорожного покрытия. Эту проблему можно решить, используя противозадирные добавки. Отработанные пески литейных цехов цветных металлов и пыль из мешочных рукавов литейного производства могут содержать высокую концентрацию тяжелых металлов, что может препятствовать их использованию в качестве заполнителя при строительстве дорожных покрытий.

ПРОТОКОЛ Коммерческое использование отработанного формовочного песка в США крайне ограничено.

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛОВ Дробление и сортировка Перед использованием в качестве заполнителя может потребоваться измельчение и просеивание отработанного формовочного песка, чтобы уменьшить размер любых негабаритных стержней или неразрушенных форм. Также важно поддерживать консистенцию (в первую очередь градацию) при производстве горячей асфальтобетонной смеси. Различия между литейными заводами требуют, чтобы отработанные формовочные пески были исследованы и оценены на основе конкретного источника. Контроль качества Чтобы отработанный формовочный песок мог использоваться в качестве частичной замены натуральных мелких заполнителей в асфальтовых покрытиях, он не должен содержать нежелательных материалов, таких как древесина, мусор и металл, которые могут быть введены на литейном производстве. Отработанный формовочный песок также не должен иметь толстых слоев сгоревшего углерода, связующих и формовочных добавок. Эти компоненты могут препятствовать адгезии вяжущего битумного вяжущего к формовочному песку. Хранение и смешивание Должны быть накоплены запасы достаточного размера, чтобы можно было достичь однородности продукции. Это может потребовать накопления значительного количества отработанного формовочного песка на центральной площадке конкретного литейного цеха или группы литейных цехов перед передачей материала производителям горячей смеси. Чтобы удовлетворить требованиям градации мелких заполнителей горячей асфальтобетонной смеси (AASHTO M29), (5) , отработанный литейный песок необходимо смешать с природным песком на заводе по производству горячих смесей.

ИНЖЕНЕРНЫЕ СВОЙСТВА Некоторые из свойств отработанного формовочного песка, которые представляют особый интерес, когда формовочный песок используется в асфальтобетонных покрытиях, включают форму частиц, градацию, долговечность и пластичность. Чистые, обработанные формовочные пески, за исключением градации, в целом могут удовлетворять физическим требованиям к горячему асфальтобетонному мелкозернистому заполнителю (AASHTO M29). Форма частиц : Гранулометрический состав отработанного формовочного песка очень однороден, примерно от 85 до 95 процентов материала имеют размеры ячеек от 0,6 до 0,15 мм (№ 30 и № 100). Зерна обычно имеют округлую или почти угловатую форму. Градация : Градация, как правило, попадает в пределы для низкосортного мелкозернистого песка, который имеет относительно однородный размер (проходит 0,3 мм и остается 0,15 мм) с содержанием мелочи (менее 0,075 мм (сито № 200)) в пределах от 5 до 15 процентов. Долговечность : Отработанные формовочные пески обладают хорошей износостойкостью и устойчивостью к атмосферным воздействиям. (6,7) Пластичность : Отработанный литейный песок, полученный в литейных цехах с использованием систем формования сырого песка, в которых к отливке добавляются бентонитовая глина и морской уголь, должен быть проверен, чтобы убедиться, что уровни пластичности соответствуют требованиям AASHTO для мелких заполнителей. Отслаивание является одним из наиболее важных свойств, которые следует оценивать при включении литейного песка в асфальтобетонную смесь. Зачистка : Отработанный формовочный песок состоит в основном из кварцевого песка, покрытого тонкой пленкой сожженного углерода, остаточного связующего (бентонит, морской уголь, смолы) и пыли. Однако гидрофильная природа литейного песка (прежде всего кремнеземного) может привести к снятию асфальтобетонного покрытия, окружающего зерна заполнителя, что приведет к потере мелкого заполнителя и ускоренному износу дорожного покрытия. Эту проблему можно смягчить, ограничив содержание отработанного формовочного песка в смеси до 15 процентов от общей массы заполнителя или используя противоизносную добавку.

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ Смешанный дизайн Асфальтовые смеси, содержащие формовочный песок, могут быть разработаны с использованием стандартных методов расчета асфальтобетонных смесей (Marshall, Hveem). Возможность удаления асфальтовых смесей, содержащих отработанный формовочный песок, должна быть оценена в лаборатории как часть общего состава смеси. Доступно несколько тестов, наиболее распространенные из них: AASHTO T283-85, (8) , который сравнивает соотношение прочности на разрыв влажных и сухих образцов; T182-84, (9) T195-67, (10) или иммерсионный тест Маршалла после процедуры MTO LS-283 (11) , в которой сравниваются сохраненная стабильность Маршалла и внешний вид брикетов Маршалла до и после погружения в нагретую водяную баню. Сопротивление расслоению можно повысить, добавив гашеную известь или имеющиеся в продаже добавки, препятствующие расслоению. Структурный дизайн Обычные методы проектирования дорожного покрытия AASHTO подходят для асфальтового покрытия с использованием отработанного формовочного песка в качестве мелкого заполнителя.

СТРОИТЕЛЬНЫЕ ПРОЦЕДУРЫ Транспортировка и хранение материалов Для формовочного песка применимы те же самые общие методы и оборудование, которые используются для работы с обычными заполнителями. Формовочный песок, который обычно получают в сухом виде, можно хранить в крытых сооружениях, чтобы сохранить это состояние и снизить энергозатраты на сушку. Могут потребоваться специальные меры для контроля фильтрата (содержащего фенолы) из открытых складов (включая временные склады). (12) Использование непроницаемой прокладки (для сбора поверхностной влаги или осадков, проходящих через отвал) и последующая фильтрация (с использованием фильтра с активированным углем) фильтрата оказались эффективными (но потенциально дорогостоящими) для ограничения содержания фенола. концентрация выделений. (6,7) Смешивание, размещение и уплотнение К покрытиям, содержащим отработанный литейный песок, применимы те же методы и оборудование, что и для обычных горячих асфальтобетонных смесей. Если он сухой (влажность менее 5 процентов), отработанный формовочный песок можно дозировать непосредственно в смеситель (только порционные установки) или через подачу рециклированного асфальта (барабанные установки), где он может быть дополнительно высушен, при необходимости, уже имеющимися установками. Присутствие бентонита и органических вяжущих материалов может увеличить время, необходимое для сушки, и увеличить нагрузку на систему пылеулавливания завода по производству горячих смесей (мешочный фильтр). Любой присутствующий уголь и органические связующие обычно сжигаются в процессе. Те же методы и оборудование, которые используются для укладки и уплотнения обычных дорожных покрытий, применимы для дорожных покрытий, содержащих литейный песок. Контроль качества Для смесей, содержащих формовочный песок, следует использовать те же процедуры полевых испытаний, что и для обычных горячих асфальтовых смесей. Смеси следует отбирать в соответствии с AASHTO T168, (14) и проверять на удельный вес в соответствии с ASTM D2726 (15) и плотность на месте в соответствии с ASTM D2950. (16)

НЕРЕШЕННЫЕ ПРОБЛЕМЫ Необходимо установить стандартные методы оценки пригодности литейного песка для использования в горячей асфальтобетонной смеси. Для определения максимального количества формовочного песка, которое может быть включено в горячую асфальтовую смесь без вредных последствий, требуются дополнительные данные о производительности. Необходимо определить потенциальные экологические проблемы, связанные с выбросами фенола из складов формовочного песка, и, при необходимости, определить соответствующие стратегии очистки.

ССЫЛКИ

Предыдущий | Содержание | Следующий | ||||||||||

Номер публикации: FHWA-RD-97-148 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВВЕДЕНИЕ Как пустая порода, так и хвосты обогащения обладают физическими свойствами, которые в большинстве случаев подходят для использования в асфальтобетонных покрытиях. Пустая порода Пустая порода, полученная из большинства источников переработки руды, может быть рассмотрена для использования в асфальтовых покрытиях при условии, что они удовлетворяют обычным требованиям к заполнителям асфальтового покрытия. Пустая порода не должна содержать вредных компонентов и не должна смешиваться с непригодными материалами. Пустая порода от переработки железной руды обычно представляет собой либо ловушку, либо гранит, который является отличным источником заполнителя. Хвосты мельницы Хвосты мельницы успешно используются в качестве заполнителя при укладке асфальта. Как правило, более крупные, размером с песок фракции хвостов прокатных фабрик также могут рассматриваться для использования в качестве крупных заполнителей при условии отсутствия вредных или реакционноспособных химических компонентов, сконцентрированных во вмещающей породе, и хвосты могут удовлетворять требованиям к обычным заполнителям для дорожного покрытия.

ПРОТОКОЛ За прошедшие годы было множество примеров использования отходов переработки полезных ископаемых, в частности пустой породы и хвостов обогащения, в асфальтобетонных покрытиях. Нынешнее использование отходов переработки минерального сырья в качестве заполнителя в горячей асфальтовой смеси не является общепринятой практикой, в значительной степени из-за относительно удаленного расположения многих источников этих отходов. Таблица 9-5.

Колорадо и Южная Дакота использовали отходы дробленой породы от операций по добыче золота в дорожном строительстве, включая асфальтовое покрытие. Свинцовая пустая порода использовалась в битумных смесях в Миссури. Свинцово-цинковая пустая порода использовалась для восстановления поверхности местными и окружными агентствами в Вашингтоне. Порода-ловушка при переработке железной руды была измельчена в соответствии со стандартными требованиями к горячему заполнителю в Нью-Джерси и Пенсильвании. В Миссури и Иллинойсе железная пустая порода использовалась в качестве противоскользящего заполнителя для асфальтового покрытия. В Нью-Мексико пустая порода от операций по добыче молибдена использовалась в качестве заполнителя для асфальтового покрытия с удовлетворительными характеристиками. Хвосты мельниц В Миннесоте хвосты таконита улучшили сопротивление трению верхних слоев асфальта, и на этой основе этот материал до сих пор используется в северной части штата для восстановления покрытия горячими смесями. В Нью-Мексико грубые хвосты добычи молибдена использовались в качестве заполнителя при укладке асфальта с удовлетворительными характеристиками. (3) Не менее 12 штатов, включая Алабаму, Калифорнию, Иллинойс, Канзас, Миннесоту, Миссури, Неваду, Нью-Джерси, Нью-Мексико, Нью-Йорк, Оклахому и Висконсин, использовали или продолжают использовать отходы прокатки для асфальтирования Приложения. Сообщается, что Юта использовала мелочь от добычи меди в качестве минерального наполнителя в асфальте. (2)

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛОВ Пустая порода Дробление и сортировка Многие источники пустой породы геологически аналогичны природным источникам строительного заполнителя и, следовательно, могут быть измельчены и/или просеяны с использованием обычного оборудования для обработки заполнителя. Хвосты мельниц Обезвоживание Хвосты мельницы, возможно, должны быть высушены для снижения содержания влаги или могут потребовать селективного просеивания и обезвоживания перед подачей на завод по производству горячей асфальтобетонной смеси. При извлечении из хвостохранилища накопления и сушки на воздухе в течение определенного периода времени может быть достаточно для снижения содержания влаги в некоторых хвостохранилищах за счет испарения, особенно в засушливых районах. Дробление и сортировка В некоторых случаях может потребоваться просеивание и/или дробление для получения подходящего заполнителя, такого как продукт из хвостов фабрики, или для удовлетворения спецификаций градации. Дробление обычно не требуется, за возможным исключением некоторых крупных хвостов, для которых может потребоваться измельчение крупных частиц.

ИНЖЕНЕРНЫЕ СВОЙСТВА Пустая порода Некоторые из свойств пустой породы, которые представляют интерес при использовании в асфальтобетонных покрытиях, включают градацию, форму и текстуру, удельный вес, прочность на сдвиг и сопротивление истиранию. Градация : Пустая порода часто бывает однородной, но может широко варьироваться по размеру от валунов до гравия из-за различий в рудообразовании и различных методов добычи. Как правило, большинство источников пустой породы можно измельчить до желаемой градации с помощью обычных методов дробления и калибровки. Форма и текстура : Пустая порода имеет грубую, твердую и угловатую форму и может варьироваться по размеру от больших валунов или блоков до гравия. Удельный вес : Средний удельный вес пустой породы составляет около 2,65 с диапазоном от 2,4 до 3,6 в зависимости от природы минеральных компонентов. Удельный вес можно использовать для определения других важных свойств, таких как коэффициент пустотности, пористость и степень насыщения. (4) Прочность на сдвиг : Типичные значения угла внутреннего трения для материалов пустой породы часто превышают 35 градусов и способствуют высокой несущей способности и устойчивости. Сопротивление истиранию : Большинство источников пустой породы удовлетворяют требованиям к потерям при истирании. Пустая порода от переработки железной руды или таконита обычно довольно плотная и часто имеет относительно низкие значения потерь на истирание. Хвосты мельницы Некоторые из свойств хвостов проката, которые представляют интерес, когда хвосты проката используются в асфальтобетонных покрытиях, включают градацию, форму и текстуру, удельный вес, абсорбцию, удельный вес и сопротивление отрыву. Класс : Хвосты фабрики обычно представляют собой очень мелкозернистые несвязные материалы. Они состоят из твердых угловатых кремнистых частиц с высоким процентом мелких частиц. Как правило, хвосты мельниц варьируются от песка до алевритовой глины с размером частиц от 40 до 9.0 процентов прохождения через сито 0,075 мкм (№ 200). Их утилизируют в виде навозной жижи путем перекачки в большие водоемы. (5) Форма и текстура : Хвосты мельницы однородны по форме и текстуре частиц. Хвосты мельницы обычно состоят из твердых, угловатых, кремнистых частиц с высоким процентным содержанием мелочи. Удельный вес : Удельный вес хвостов колеблется от 2,0 до 3,5, в зависимости от минералогического состава. Поглощение: Показатели водопоглощения хвостов свинцовой, цинковой, медной и железной руды обычно выше стандартного максимального предела в 1,0 процента для мелкого заполнителя в смесях для дорожного покрытия. Удельный вес : Хвосты железной руды и хвосты таконита из северной Миннесоты имеют высокие значения удельного веса, вплоть до 2750 кг/м 3 (170 фунтов/фут 3 ). Масса сухого стержня большинства других хвостохранилищ, как ожидается, будет варьироваться от 1450 кг/м 3 (90 фунтов/фут 3 ) до 2200 кг/м 3 (135 фунтов/фут 3 ), что сравнимо с плотностью большинства природных заполнителей, которые составляют примерно 2000 кг/м 3 (125 фунтов/фут 3 ) до 2300 кг/м 3 (140 фунтов/фут 3 ). (5) Стойкость к вскрышу: хвосты железной руды и таконита, похоже, не поддаются вскрышию. Хвосты заводов из других источников должны быть оценены на способность к вскрышным работам в рамках обычных процедур расчета асфальтобетонной смеси для дорожного покрытия.

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ Смешанный дизайн Пустая порода Пустая порода для использования в горячей асфальтовой смеси должна соответствовать требованиям для крупного заполнителя в битумных смесях. Возможность удаления асфальтовых смесей, содержащих пустую породу, должна быть оценена в лаборатории как часть общей конструкции горячей асфальтобетонной смеси. Сопротивление зачистке можно повысить, добавив гашеную известь или запатентованную добавку против зачистки. Хвосты мельниц Отсутствуют стандартные спецификации для использования отходов прокатки при укладке горячей асфальтобетонной смеси. Однако есть несколько штатов, которые исторически использовали различные типы хвостов мельниц в качестве мелкого заполнителя, минерального наполнителя или, в некоторых случаях, в качестве крупного заполнителя в смесях для асфальтового покрытия. Хвосты должны соответствовать требованиям спецификации для их предполагаемого использования либо в качестве источника мелкого заполнителя (9) , либо минерального наполнителя. Структурный дизайн Пустая порода Обычные методы расчета конструкции дорожного покрытия AASHTO (11) подходят для расчета толщины асфальтобетонных смесей для дорожного покрытия, включающих пустую породу в качестве крупного заполнителя. Хвосты мельниц Обычные методы проектирования дорожного покрытия AASHTO (11) также подходят для расчета толщины асфальтобетонных смесей, включающих хвосты прокатного производства в качестве мелкого заполнителя, минерального наполнителя или крупного заполнителя.

СТРОИТЕЛЬНЫЕ ПРОЦЕДУРЫ Транспортировка и хранение материалов Те же методы и оборудование, которые используются для хранения или складирования обычных заполнителей, применимы для пустой породы и хвостов обогащения. Размещение и уплотнение Те же методы и оборудование, которые используются для обычных покрытий, применимы к асфальтовым покрытиям, содержащим пустую породу или хвосты обогащения. Операции по уплотнению следует постоянно визуально контролировать, чтобы убедиться в том, что указанная степень уплотнения может быть достигнута и что под действием уплотняющего оборудования не происходит никаких перемещений. Контроль качества Для смесей, содержащих отходы переработки полезных ископаемых, следует использовать те же процедуры полевых испытаний, что и для обычных горячих асфальтовых смесей. Пробы смесей следует отбирать в соответствии с AASHTO T168, 9.0059 (12) и проверены на удельный вес в соответствии с ASTM D2726, (13) и плотность на месте в соответствии с ASTM D2950.

НЕРЕШЕННЫЕ ПРОБЛЕМЫ Необходимо установить общие экологические критерии для выбора побочных продуктов добычи или переработки полезных ископаемых, которые будут использоваться в дорожном покрытии. Необходимы дополнительные знания об изменениях в операциях по переработке полезных ископаемых, которые могут изменить качество таких побочных продуктов. В частности, необходимо изучить и проанализировать воздействие на окружающую среду некоторых источников пустой породы и хвостов обогащения, которые могут содержать неорганические металлы и металлические рудные компоненты на основе сульфидов, для оценки уровня выщелачиваемости, если таковая имеется, при использовании в горячей смеси асфальт. Хвосты комбината могут содержать концентрации определенных неорганических металлических компонентов, которые могут быть выщелачиваемыми. Некоторые пустые породы и хвосты выщелачивались цианидом в качестве средства дальнейшей добычи руды.

ССЫЛКИ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Существуют разные типы компонентов, входящих в состав асфальтобетонной смеси. Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе.

Существуют разные типы компонентов, входящих в состав асфальтобетонной смеси. Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе.

Она не мигрирует по ней, поэтому не может уменьшить плотность. Для уплотняемых асфальтобетонов данное свойство не характерно.

Она не мигрирует по ней, поэтому не может уменьшить плотность. Для уплотняемых асфальтобетонов данное свойство не характерно. К примеру, первый вариант материала водонепроницаем и более долговечен. Он получил такие свойства благодаря добавлению модифицированных термоэластопластов. Материал по устойчивости в несколько раз превышает битум.

К примеру, первый вариант материала водонепроницаем и более долговечен. Он получил такие свойства благодаря добавлению модифицированных термоэластопластов. Материал по устойчивости в несколько раз превышает битум.

Стоимость таких добавок, конечно, намного меньше.

Стоимость таких добавок, конечно, намного меньше. Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

(1,2,3) Удовлетворительные характеристики были получены при использовании горячих смесей для дорожных покрытий, содержащих до 15% чистого отработанного литейного песка.

(1,2,3) Удовлетворительные характеристики были получены при использовании горячих смесей для дорожных покрытий, содержащих до 15% чистого отработанного литейного песка. Документально подтвержденных случаев использования литейного песка в асфальтобетонных смесях в полевых условиях нет. В исследовании Американского общества литейщиков свойств асфальтобетона (с использованием 10-процентного формовочного песка) по сравнению с контрольными смесями (без формовочного песка) результаты показали небольшую разницу в свойствах конструкции Маршалла (например, пустоты, пустоты в минеральном заполнителе, стабильность, текучесть, и удельный вес). (4) Недавно в Университете Пердью было проведено исследование образцов, содержащих до 30% литейного песка. Увеличение содержания формовочных смесей выше 15% привело к снижению удельного веса, увеличению количества воздушных пустот, снижению текучести и стабильности смесей, а также снижению прочности на косвенное растяжение (после погружения в горячую водяную баню), что свидетельствует о восприимчивых образцах. к проблемам зачистки. (4)

Документально подтвержденных случаев использования литейного песка в асфальтобетонных смесях в полевых условиях нет. В исследовании Американского общества литейщиков свойств асфальтобетона (с использованием 10-процентного формовочного песка) по сравнению с контрольными смесями (без формовочного песка) результаты показали небольшую разницу в свойствах конструкции Маршалла (например, пустоты, пустоты в минеральном заполнителе, стабильность, текучесть, и удельный вес). (4) Недавно в Университете Пердью было проведено исследование образцов, содержащих до 30% литейного песка. Увеличение содержания формовочных смесей выше 15% привело к снижению удельного веса, увеличению количества воздушных пустот, снижению текучести и стабильности смесей, а также снижению прочности на косвенное растяжение (после погружения в горячую водяную баню), что свидетельствует о восприимчивых образцах. к проблемам зачистки. (4)  Это легко достигается с помощью обычного оборудования для обработки заполнителей (процесс дробления и сортировки с замкнутым циклом, при необходимости оснащенный магнитным сепаратором).

Это легко достигается с помощью обычного оборудования для обработки заполнителей (процесс дробления и сортировки с замкнутым циклом, при необходимости оснащенный магнитным сепаратором).

обычные обогреваемые агрегаты. (13)

обычные обогреваемые агрегаты. (13)  Иммерсионный тест Маршалла кажется подходящим для оценки потенциала зачистки.

Иммерсионный тест Маршалла кажется подходящим для оценки потенциала зачистки. К. и Р.Дж. Коллинз. Переработка и использование отходов и побочных продуктов при строительстве дорог . Национальная совместная программа исследований автомобильных дорог Синтез дорожной практики 199, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994 г.

К. и Р.Дж. Коллинз. Переработка и использование отходов и побочных продуктов при строительстве дорог . Национальная совместная программа исследований автомобильных дорог Синтез дорожной практики 199, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994 г. Отчет подготовлен John Emery Geotechnical Engineering Limited для Министерства природных ресурсов Онтарио, Queen’s Printer for Ontario, февраль 1992 г.

Отчет подготовлен John Emery Geotechnical Engineering Limited для Министерства природных ресурсов Онтарио, Queen’s Printer for Ontario, февраль 1992 г.

Стандартный метод испытаний «Отбор проб битумных смесей для дорожного покрытия», обозначение AASHTO: T168-82, часть II испытаний, 14-е издание, 1986 г.

Стандартный метод испытаний «Отбор проб битумных смесей для дорожного покрытия», обозначение AASHTO: T168-82, часть II испытаний, 14-е издание, 1986 г. Руководство пользователя. Асфальтобетон. Руководство пользователя по отходам и побочным материалам в дорожном строительстве

Руководство пользователя. Асфальтобетон. Руководство пользователя по отходам и побочным материалам в дорожном строительстве Крупные угольные отходы обычно непригодны для такого использования.

Крупные угольные отходы обычно непригодны для такого использования. Несмотря на мелкий размер большинства хвостов мельниц, эти материалы можно смешивать с более крупными материалами, такими как гравий, чтобы довести общее содержание мелочи до приемлемого уровня. Также можно отделить более грубую фракцию хвостов путем сортировки перед захоронением. В зависимости от источника хвостов обогатительной фабрики может возникнуть некоторая озабоченность по поводу следовых количеств металлов, оставшихся после обработки руды, которые потенциально могут выщелачиваться из мелкозернистых хвостов, которые имеют большую площадь поверхности. (1)

Несмотря на мелкий размер большинства хвостов мельниц, эти материалы можно смешивать с более крупными материалами, такими как гравий, чтобы довести общее содержание мелочи до приемлемого уровня. Также можно отделить более грубую фракцию хвостов путем сортировки перед захоронением. В зависимости от источника хвостов обогатительной фабрики может возникнуть некоторая озабоченность по поводу следовых количеств металлов, оставшихся после обработки руды, которые потенциально могут выщелачиваться из мелкозернистых хвостов, которые имеют большую площадь поверхности. (1)  Хотя примеры утилизации отходов переработки полезных ископаемых недостаточно задокументированы, известно, что пустая порода использовалась в качестве крупного заполнителя при укладке асфальта по крайней мере в 8 штатах и что хвосты мельниц использовались при укладке асфальта по крайней мере в 13 штатах. (1) Кроме того, в двух штатах (Кентукки и Пенсильвания) угольные отходы в ограниченной степени использовались для асфальтирования. Таблица 9-5 представляет собой сводку известных отходов добычи и переработки полезных ископаемых в США при асфальтовом покрытии по крайней мере в 19 различных штатах. Несколько государственных учреждений участвовали в недавних исследованиях или полевых испытаниях, но только пять штатов (Канзас, Миссури, Невада, Нью-Йорк и Оклахома) сообщают о каких-либо текущих или предстоящих исследованиях по использованию отходов переработки полезных ископаемых в качестве заполнителя или минерального наполнителя. Горячая асфальтобетонная смесь. (2)

Хотя примеры утилизации отходов переработки полезных ископаемых недостаточно задокументированы, известно, что пустая порода использовалась в качестве крупного заполнителя при укладке асфальта по крайней мере в 8 штатах и что хвосты мельниц использовались при укладке асфальта по крайней мере в 13 штатах. (1) Кроме того, в двух штатах (Кентукки и Пенсильвания) угольные отходы в ограниченной степени использовались для асфальтирования. Таблица 9-5 представляет собой сводку известных отходов добычи и переработки полезных ископаемых в США при асфальтовом покрытии по крайней мере в 19 различных штатах. Несколько государственных учреждений участвовали в недавних исследованиях или полевых испытаниях, но только пять штатов (Канзас, Миссури, Невада, Нью-Йорк и Оклахома) сообщают о каких-либо текущих или предстоящих исследованиях по использованию отходов переработки полезных ископаемых в качестве заполнителя или минерального наполнителя. Горячая асфальтобетонная смесь. (2)  Краткий обзор использования отходов добычи и переработки полезных ископаемых в асфальтобетонных смесях в США.

Краткий обзор использования отходов добычи и переработки полезных ископаемых в асфальтобетонных смесях в США.  Пол области

Пол области

141 к северу от Милуоки

141 к северу от Милуоки  (3) Большая часть пустой породы образуется на западе США, особенно в районах добычи меди, таких как Аризона и Юта.

(3) Большая часть пустой породы образуется на западе США, особенно в районах добычи меди, таких как Аризона и Юта. Пустая порода от переработки железной руды или таконита может быть тяжелее обычного заполнителя.

Пустая порода от переработки железной руды или таконита может быть тяжелее обычного заполнителя. Некоторые мелкие хвосты, такие как хвосты медных заводов, могут быть классифицированы перед захоронением, чтобы отделить более крупные фракции хвостов для последующего повторного использования.

Некоторые мелкие хвосты, такие как хвосты медных заводов, могут быть классифицированы перед захоронением, чтобы отделить более крупные фракции хвостов для последующего повторного использования.

(6,7)

(6,7)  (8) Асфальтовые смеси, содержащие пустую породу, могут быть разработаны с использованием стандартных лабораторных процедур.

(8) Асфальтовые смеси, содержащие пустую породу, могут быть разработаны с использованием стандартных лабораторных процедур. (10) Асфальтовые смеси, содержащие хвосты проката, могут быть разработаны с использованием стандартных лабораторных процедур. Возможность удаления асфальтовых смесей, содержащих хвосты мельниц, также должна быть оценена в лаборатории в рамках общего проекта.

(10) Асфальтовые смеси, содержащие хвосты проката, могут быть разработаны с использованием стандартных лабораторных процедур. Возможность удаления асфальтовых смесей, содержащих хвосты мельниц, также должна быть оценена в лаборатории в рамках общего проекта. Однако пользователи этих материалов должны знать, что такие материалы обычно обладают кислотным потенциалом и что выщелачивание может происходить во время складирования или нагревания на асфальтовых заводах.

Однако пользователи этих материалов должны знать, что такие материалы обычно обладают кислотным потенциалом и что выщелачивание может происходить во время складирования или нагревания на асфальтовых заводах. (14)

(14)  Известно, что некоторые источники таконита содержат асбестообразные волокна. Хвосты урановых заводов могут быть источником остаточного излучения, а фосфатная порода может быть источником слабого излучения, возникающего в результате газообразного радона.

Известно, что некоторые источники таконита содержат асбестообразные волокна. Хвосты урановых заводов могут быть источником остаточного излучения, а фосфатная порода может быть источником слабого излучения, возникающего в результате газообразного радона. Дж. и Р. Х. Миллер. Утилизация отходов добычи и переработки полезных ископаемых в США . Минералы и окружающая среда, Vol. 1, № 1, Суррей, Англия, апрель 1979 г.

Дж. и Р. Х. Миллер. Утилизация отходов добычи и переработки полезных ископаемых в США . Минералы и окружающая среда, Vol. 1, № 1, Суррей, Англия, апрель 1979 г.